三角形挂篮计算书

三角挂篮施工计算

三角挂篮施工计算书目录1 块段及挂篮信息说明 (4)2 主要计算依据 (4)3 主要力学标准取值 (5)4 主要荷载取值 (5)5 工况分析 (5)6 挂篮结构验算 (5)6.1 底篮纵梁验算 (5)6.1.1 1号块底篮纵梁1验算 (5)6.1.2 1号块底篮纵梁2验算 (7)6.1.3 1号块底篮纵梁3验算 (8)6.1.4 1号块底篮纵梁4验算 (9)6.1.5 5号块底篮纵梁1验算 (10)6.1.6 5号块底篮纵梁2验算 (11)6.1.7 5号块底篮纵梁3验算 (12)6.1.8 5号块底篮纵梁4验算 (13)6.1.9 小结 (14)6.2 前下、后下横梁验算 (14)6.2.1 前下横梁验算 (14)6.2.2 后下横梁验算 (15)6.3 内模滑梁验算 (17)6.3.1 内模滑梁浇筑1号块时验算 (17)6.3.2 内模滑梁空载行走3.5m时验算 (18)6.3.3 小结 (19)6.4 外模吊架验算 (19)6.4.1 外模滑梁浇筑1号块时验算 (19)6.4.2 外模滑梁空载行走3.5m时验算 (21)6.4.3 外模横梁验算 (22)6.4.4 小结 (25)6.5 前上横梁验算 (25)6.6 主桁杆件验算 (26)6.7 挂篮走船验算 (29)6.8 后锚验算 (30)6.9 JL32吊杆验算 (30)6.10 挂篮总变形计算 (30)6.11 挂篮销轴验算 (30)4.12 抗风整体稳定性验算 (31)7 总结 (33)挂篮悬臂施工计算书1 块段及挂篮信息说明本桥主桥箱梁宽12.5m,底板宽7m。

单T悬臂块段为1-10号,各块段数据详见下表:挂篮采用原南通市钟秀大桥项目挂篮设计图纸经局部更改设计,挂篮整体重新加工。

本挂篮主桁诶三角结构,整体结构包括主桁系统(含行走系统)、悬挂系统、门架系统、锚固系统及模板系统。

单个挂篮重44.4t。

挂篮结构详见《K196+037 汉江特大桥引桥悬浇箱梁挂篮设计图纸》ZXGL-1至ZXGL-21。

挂篮计算书(修改) 6.21_secret

荆山桥三角形挂篮计算书一、设计依据1、设计院相关图纸;2、《公路桥涵施工技术规范》(JTJ041-2012)——人民交通出版社;3、《路桥施工计算手册》;4、《建筑结构静力计算手册》——中国建筑工业出版社;5、《建筑施工碗扣式脚手架安全技术规范》;二、荆山桥及挂篮概况1、荆山桥主桥上部结构采取悬浇施工。

2、依据主桥的设计特点,主桥采用后锚点三角形挂篮悬浇施工。

三、材料参数Q235钢材的允许应力:【σ】=170MPaQ235钢材的允许剪应力:【τ】=120MPaQ235钢材的弹性模量:E=2.1×105Mpa40Cr钢材的允许应力:【σs】=785MPa40Cr钢材的允许剪应力:【τ】=360MPa40Cr钢材的弹性模量:E=2.0×105MpaQ345钢材的允许应力:【σ】=210MPaQ345钢材的允许剪应力:【τ】=120MPaQ345钢材的弹性模量:E=2.1×105Mpa上述应力为永久性结构强度设计值,根据相关规范,施工结构允许提高。

Q235钢材的允许应力:【σ】=188.5MPa(145×1.3=188.5MPa)45#钢材的允许应力:【σ】=273MPaQ345钢材的允许应力:【σ】=273MPa四、挂篮荷载计算挂篮计算选取了同一梁长中最重梁段计算,同时考虑了横隔板的集中力作用效果。

一)、选取2#梁端进行考虑。

该梁段(方量约为61.71m3)对已浇混凝土端面的弯矩:M=61.71*25*(0.5+3.0/2)=3085.50KNm二)、选取9#梁端进行考虑。

该梁段(方量约为48.57m3)对已浇混凝土端面的弯矩:M=48.57*25*(0.5+3.5/2)=2732.06KNm三)、选取12#梁端进行考虑。

该梁段(方量约为47.67m3)对已浇混凝土端面的弯矩:M=47.67*25*(0.5+4.0/2)=2979.38KNm故:选取2#梁端作为计算控制性荷载。

三角形挂篮设计计算书——【桥梁与隧道 精】

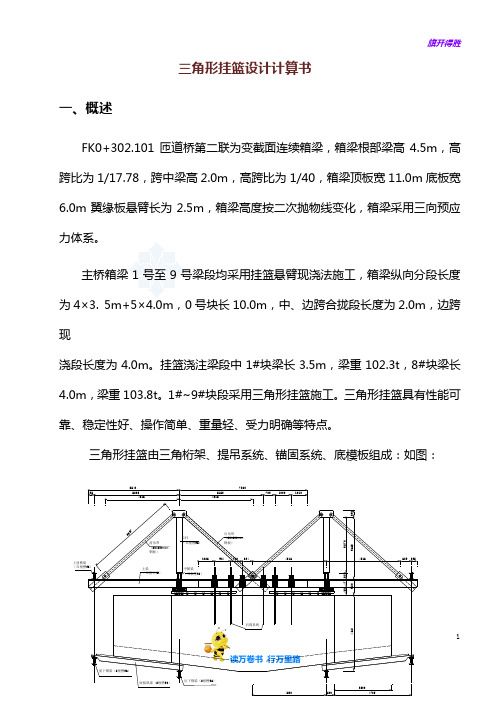

三角形挂篮设计计算书一、概述FK0+302.101匝道桥第二联为变截面连续箱梁,箱梁根部梁高4.5m ,高跨比为1/17.78,跨中梁高2.0m ,高跨比为1/40,箱梁顶板宽11.0m 底板宽6.0m 翼缘板悬臂长为2.5m ,箱梁高度按二次抛物线变化,箱梁采用三向预应力体系。

主桥箱梁1号至9号梁段均采用挂篮悬臂现浇法施工,箱梁纵向分段长度为4×3. 5m+5×4.0m ,0号块长10.0m ,中、边跨合拢段长度为2.0m ,边跨现浇段长度为4.0m 。

挂篮浇注梁段中1#块梁长3.5m ,梁重102.3t ,8#块梁长4.0m ,梁重103.8t 。

1#~9#块段采用三角形挂篮施工。

三角形挂篮具有性能可靠、稳定性好、操作简单、重量轻、受力明确等特点。

三角形挂篮由三角桁架、提吊系统、锚固系统、底模板组成:如图:5540786010269847006344516451668933545164516556752053355150700100010103903650920623270380470450立柱(双根槽36)主梁(双根工45)中横梁(双根槽36)上前横梁(双根槽36)前吊带(20*200mm 钢板)后吊带(20*200mm 钢板)后锚系统挂篮工作原理:底模随三角桁架向前移动就位后,分块吊装安装梁段底板和腹板钢筋、安装底腹板预应力筋和管道,然后安装内模,待内模安装完毕,绑扎安装顶板钢筋、预应力筋与管道,然后浇注梁段砼,新梁段预应力筋张拉和压浆作业结束后,挂篮再向前移动,进行下一梁段的施工,如此循环,直至梁段悬灌完工。

挂篮设计取1#块为设计依据,1#块顶板宽11.0m,底板宽6.0m,腹板宽65cm,梁高3.99m,底板厚为52.9cm-47.4cm,翼板根部厚60cm。

梁段重102.3吨。

二、设计依据及主要参数1、控制设计计算所采用的主要依据a、F匝道桥施工图设计b、公路桥涵钢木结构设计规范c、公路桥涵施工技术规范d、钢结构设计手册e、预应力高强精轧螺纹钢设计施工暂行规定三、设计计算主要取值材料及参数钢材的强度设计值(MPa)钢材抗拉抗压f 抗剪fv抗弯端面承压fce牌号厚度或直径(mm)Q235钢≤16 140 85 210 210主桁销子选用40Cr钢材料,节点销子的允许弯曲应力为220Mpa,允许剪应力为125Mpa。

三角挂篮计算书(DOC)

三角挂篮计算书1 计算依据⑴《大渡河特大桥(40+2×64+40)m 预应力混凝土连续梁梁部设计图》;⑵《钢结构设计规范》(GB50017-2003);⑶《路桥施工计算手册》人民交通出版社;⑷《MIDAS/civil》计算软件。

2 工程概况成贵铁路大渡河特大桥(40+2×64+40)m 预应力混凝土连续梁(D2K10+820.6),上部结构采用四跨预应力混凝土变截面连续箱梁,为三向预应力结构,全长203m。

桥梁采用单箱单室直腹板截面,中支点梁高6.5m,边支点和中跨跨中梁高3.5m,箱梁底板呈抛物线变化,箱梁标准段顶宽12.2m,底宽6.7m,外侧挑臂长2.75m,腹板厚0.48m~0.80m,顶板厚0.40m~0.5m,底板厚0.40~0.90m。

墩顶设置横梁,中横梁厚为2.4m、端横梁厚为1.25m。

箱梁两侧腹板与顶底板相交处外侧均采用圆弧倒角过渡。

全桥共设置两个主跨合龙段和两个边跨合龙段。

0#块段长10.0m,合龙段长2.0m,1#~5#段长3.0m,6#~9#段长3.5m,11#(边跨直线段)节段长9.75m,最重悬臂浇注段为1#段,其重量约为150.43t。

3 施工方案综述在0#段顶面对称拼装好挂篮后,即进行1#段的悬臂浇筑施工。

挂篮施工时,底模、外侧模随主桁向前移动就位后,按照以下程序施工:⑴绑扎底板、腹板钢筋网和波纹管。

⑵将内模架就位并调整好标高。

⑶绑扎顶板钢筋和预应力管道。

⑷浇筑混凝土。

⑸养护、穿束。

⑹张拉,压浆。

⑺脱模。

当所浇梁段张拉后,挂篮再往前移动进行下一节段施工,如此循环推移,直至完成最后一节悬臂梁段施工。

图3-1 悬臂浇筑段施工工艺框图4 挂篮计算4.1挂篮设计挂篮结构形式为三角挂挂篮,主桁采用2[40b工字钢,上横梁采用2I45b,下横梁采用2[36b,外膜导梁采用2[32b,内膜导梁采用2[36b,底纵梁采用I32b,侧模骨架采用型钢桁片结构,底模采用加工的定型钢模,横肋采用[10,面板采用6mm厚钢板。

三角形挂篮受力计算书

三角形挂篮受力计算书一、挂篮主桁架计算1、计算说明:该挂篮主桁架为焊接组合构造,每幅挂篮有二片主桁架,主桁架由槽钢制作而成,材质主要为A 3钢。

A 3钢容许应力值按[σ]=145Mpa 计算,弹性模量值为E=2.1×105Mpa ,在进行强度计算时,不均匀系数 1.2。

但在变形计算时,不考虑不均匀系数,即按二片主桁架均匀受力计算。

2、计算图式:单片主桁架计算图式如图一所示:P图一为简化计算,忽略结构本身附加弯矩值,并将各结点均看作铰于一点的理想铰接点,简化后的计算图式如图二所示:图二45.6°76.25图中L1=4.20m,L2=4.20m,L3=3.26m,L4=2.52m,L5=3.26,L6=4.50m,L7=4.41m,查型钢表可知各杆件横截面积:A1=2×28.83=57.7cm2,A2=2×60.89=121.8cm2,A3=2×28.83=57.7cm2,A4=2×48.7=97.4cm2,A5=2×28.83=57. 7cm2,A6=2×60.89=121.8cm2,A7=2×28.83=57.7cm2。

3、主桁架受力计算:主桁架L1、L2、L3、L4、L5、L6、L7分别对应力N1、N2、N3、N4、N5、N6、N7。

令P=1,计算得各杆件内力值为:N1=+1.499,N2=-1.049,N3=-1.164,N4=+1.500,N5=-1.085,N6=-1.079,N7=+1.471P值计算:P=(G 1+G2)/4式中G1为挂篮自重,包括前上横梁,前下横梁,底模,侧模及内模等作用到主桁架前端的荷载,经计算:G1=12T。

G2为施工时节段梁体重量分配到主桁架上的荷载值。

根据各分段长度及每节段重量可知,当节段长度为 3.5m 1#块时,主桁架受力最大,此时G2=112.3/2=56.2T于是:P=(G1+G2)/4=(12+56.2)/4=17.05T此时各杆件内力值为:N1=N1×P×1.2=1.499×17.05×1.2=30.67TN2=N2×P×1.2=-1.049×17.05×1.2=-21.46TN3=N3×P×1.2=-1.164×17.05×1.2=-23.82TN4=N4P×1.2=1.500×17.05×1.2=30.69TN5=N5×P×1.2=-1.085×17.05×1.2=-22.20TN6=N6×P×1.2=-1.079×17.05×1.2=-22.08TN7=N7×P×1.2=1.471×17.05×1.2=30.10T各杆件的应力值为:σ1=N1/A1=30.67×104/57.7×102=53.2Mpaσ2=N2/A2=-21.46×104/121.8×102=-17.6Mpaσ3=N3/A3=-23.82×104/57.7×102=-41.3Mpaσ4=N4/A4=30.69×104/97.4×102=31.5Mpaσ5=N5/A5=-22.20×104/57.7×102=-38.5Mpaσ6=N6/A6=-22.08×104/121.8×102=-18.1Mpaσ7=N7/A7=30.10×104/57.7×102=52.2Mpa根据以上计算,各杆件应力值远小于容许应力[σ]=145Mpa,故满足要求。

(40+56+40)m连续梁三角形挂篮计算书——【桥梁与隧道 精】

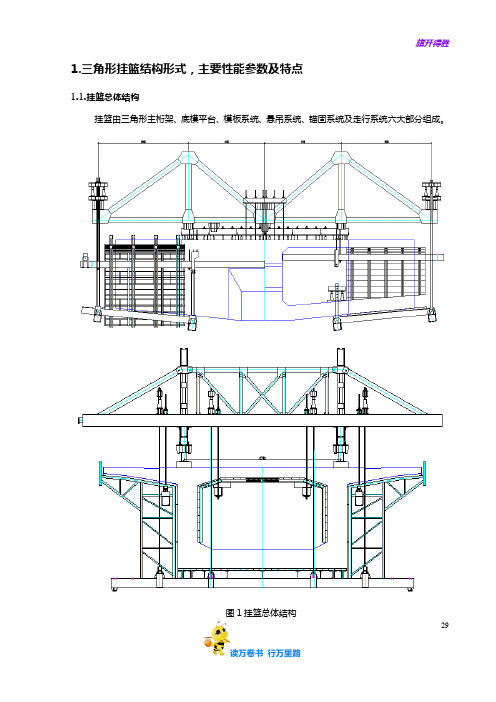

1.三角形挂篮结构形式,主要性能参数及特点1.1.挂篮总体结构挂篮由三角形主桁架、底模平台、模板系统、悬吊系统、锚固系统及走行系统六大部分组成。

图1挂篮总体结构29主桁架:主桁架是挂篮的主要受力结构。

由2榀三角主桁架、横向联结系组成。

2榀主桁架中心间距为6.22米,每榀桁架前后节点间距分别为4.85m、4.1m,总长9.67m,主桁架杆件采用槽钢焊接的格构式,节点采用承压型高强螺栓联结。

横向联结系设于两榀主桁架的竖杆上,其作用是保证主桁架的横向稳定,并在走行状态悬吊底模平台后横梁。

图2 主桁架底模平台:底模平台直接承受梁段混凝土重量,并为立模,钢筋绑扎,混凝土浇筑等工序提供操作场地。

其由底模板、纵梁和前后横梁组成。

底模板采用大块钢模板;其中纵梁采用双[32槽钢和单I32工字钢,横梁采用双[36b槽钢,前后横梁中心距为5.1m,纵梁与横梁螺栓联接。

29图3 底模平台模板系统:外侧模的模板采用大块钢模板拼组,内模采用组合钢模板拼组。

外模板长度为4.3m。

内模板为抽屉式结构,可采用手拉葫芦从前一梁段沿内模走行梁整体滑移就位。

图4 外侧模29图5 内模悬吊系统:悬吊系统用于悬吊底模平台、外模和内模。

并将底模平台、外模、内模的自重、梁段混凝土重量及其它施工荷载传递到主构架和已成梁段上。

悬吊系统包括底模平台前后吊杆、外模走行梁前后吊杆、内模走行梁前后吊杆、垫梁、扁担梁及螺旋千斤顶。

底模前后横梁各设4个吊点,采用双Φ25精轧螺纹钢筋。

底模平台前端悬吊在挂篮前上横梁上,前上横梁上设有由垫梁、扁担梁和螺旋千斤顶组成的调节装置,可任意调整底模标高。

底模平台后端悬吊在已成梁段的底板上和翼缘板上。

外模走行梁和内模走行梁的前后吊杆均采用单根Φ25精轧螺纹钢筋。

其中外模走行梁前吊点与走行梁销接,以避免吊杆产生弯曲次应力。

锚固系统:锚固系统设在2榀主桁架的后节点上,共2组,每组锚固系统包括2根后锚扁担梁、2根后锚横梁、6根后锚杆。

某大桥三角轻型挂篮计算书(附挂篮全套图纸)

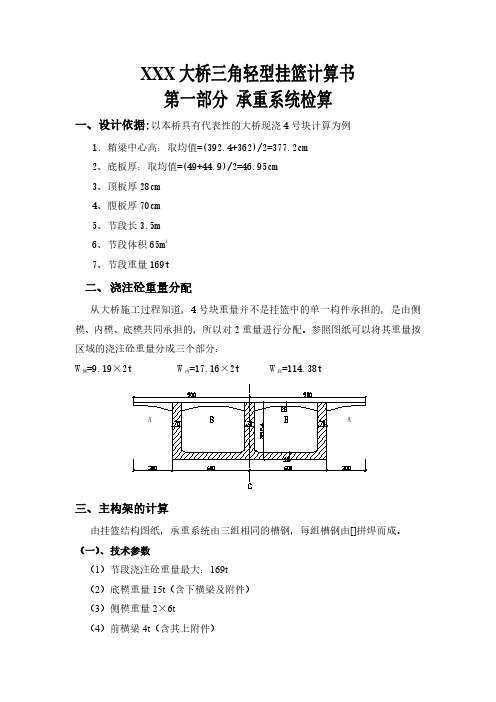

XXX 大桥三角轻型挂篮计算书第一部分承重系统检算一、设计依据:以本桥具有代表性的大桥现浇4号块计算为例1.箱梁中心高:取均值=(392.4+362)/2=377.2cm2、底板厚:取均值=(49+44.9)/2=46.95cm3、顶板厚28cm4、腹板厚70cm5、节段长3.5m6、节段体积65m 37、节段重量169t二、浇注砼重量分配从大桥施工过程知道,4号块重量并不是挂篮中的单一构件承担的,是由侧模、内模、底模共同承担的,所以对2重量进行分配。

参照图纸可以将其重量按区域的浇注砼重量分成三个部分:W 侧=9.19×2t W 内=17.16×2t W 底=114.38t AA 三、主构架的计算由挂篮结构图纸,承重系统由三组相同的槽钢,每组槽钢由[]拼焊而成。

(一)、技术参数(1)节段浇注砼重量最大:169t(2)底模重量15t (含下横梁及附件)(3)侧模重量2×6t(4)前横梁4t (含其上附件)(5)内模重量2×5.3t(含行走机构和内滑梁)(6)另加2.5%的施工负载(169+15+12+10.6+4)×2.5%=5.3t 以上重量共计:216t。

这个荷载由构架前端和前节段箱梁端部承受,分别分担总重量的一半,则挂篮前端所承担的重量为216/2=108t,每个三角架前端所承担的重量为108/3=36t=360KN。

(7)双拼40b[]槽钢截面特性为惯性距I=120777cm4截面积A=478.08cm2抗弯截面系数W=5490cm3EI=120777×10-8×2.1×105×106×10-3=253631.7KN.m2EA=2.1×105×106×478.08×10-4×10-3=10039680KN容许弯距[M]=σ容W=1180KN.m容许剪力[V]=τA=5961.6KN(二)、受力分析及计算计算采用清华大学开发的“结构力学求解器”程序软件SMSOLVER。

三角形挂篮设计计算书

津秦客运专线48+80+48米连续箱梁三角形挂篮计算书2009-7目录目录 (1)第1章设计计算说明 (1)设计依据 (1)工程概况 (1)1.3.1主要技术参数 (2)1.3.2挂篮构造 (2)1.3.3挂篮计算设计荷载及组合 (2)第2章挂篮底模系统及吊杆计算 (3)2.1底模板面板计算42.1.1计算简图42.1.2.计算荷载 (4)2.1.3. 结算结果 (5)2.2底模板横肋计算72.2.1. 预压荷载作用下底模横肋计算 (7)2.2.2. 浇筑混凝土时底模板横肋的计算 (8)2.3底模纵梁计算 (9)2.3.1. 预压荷载作用下底模纵梁计算 (9)2.3.2. 浇筑1#段混凝土时底模纵梁的计算 (11)2.3.3. 浇筑4#段混凝土时底模纵梁的计算 (14)2.4底模后横梁计算 (16)2.4.1. 预压荷载作用下底模后横梁计算 (16)2.4.2. 浇筑混凝土时底模后横梁的计算 (18)2.5底模前横梁与前上横梁计算 (20)2.5.1. 预压荷载作用下底模前横梁与前上横梁计算 (20)2.5.2. 浇筑混凝土时底模前横梁与前上横梁的计算 (23)2.6底模后锚杆、前吊杆计算 (26)2.6.1.预压状态下后锚杆计算 (26)2.6.2.浇筑混凝土状态下后锚杆计算 (27)2.6.3.预压状态下前吊杆计算 (27)2.6.4.浇筑混凝土状态下前吊杆计算 (28)第3章挂篮主桁计算 (29)荷载组合Ⅱ(混凝土重量+超载+动力附加荷载+挂篮自重+施工荷载) (29)3.1.1荷载计算 (29)3.1.2荷载组合I作用下主桁计算 (29)荷载组合IV(挂篮自重+冲击荷载) (34)3.2.1计算荷载 (34)3.2.2. 锚固筋计算 (34)3.2.3.走行滑道检算 (35)第1章设计计算说明设计依据①无砟轨道预应力混凝土连续梁概图(一)、(二);②《铁路桥涵施工规范》(TB10203-2002);③《铁路混凝土与砌体工程施工规范》(TB10210-2001);④《钢结构设计规范》GB50017-2003;⑤《路桥施工计算手册》;⑥《桥梁工程》、《结构力学》、《材料力学》;⑦其他相关规范手册。

MIDAS三角形挂篮建模计算书

三角挂篮Midas/Civil计算1 计算依据⑴《某连续梁图纸1》;⑵《某连续梁图纸2》;⑶《钢结构设计规范》(GB50017-2003);⑷《路桥施工计算手册》人民交通出版社;⑸《MIDAS/civil》计算软件。

2 工程概况某连续梁,上部结构采用四跨预应力混凝土变截面连续箱梁,为三向预应力结构,全长230m。

桥梁采用单箱单室直腹板截面,中支点梁高6.5m,边支点和中跨跨中梁高3.5m,箱梁底板呈抛物线变化,箱梁标准段顶宽12.2m,底宽6.7m,外侧挑臂长2.75m,腹板厚0.48m~0.80m,顶板厚0.40m~0.5m,底板厚0.40~0.90m。

墩顶设置横梁,中横梁厚为2.4m、端横梁厚为1.25m。

箱梁两侧腹板与顶底板相交处外侧均采用圆弧倒角过渡。

全桥共设置两个主跨合龙段和两个边跨合龙段。

0#块段长10.0m,合龙段长2.0m,1#~5#段长3.0m,6#~9#段长3.5m,11#(边跨直线段)节段长9.75m,最重悬臂浇注段为1#段,其重量约为150.43t。

3 施工方案综述在0#段顶面对称拼装好挂篮后,即进行1#段的悬臂浇筑施工。

挂篮施工时,底模、外侧模随主桁向前移动就位后,按照以下程序施工:⑴绑扎底板、腹板钢筋网和波纹管。

⑵将内模架就位并调整好标高。

⑶绑扎顶板钢筋和预应力管道。

⑷浇筑混凝土。

⑸养护、穿束。

⑹张拉,压浆。

⑺脱模。

当所浇梁段张拉后,挂篮再往前移动进行下一节段施工,如此循环推移,直至完成最后一节悬臂梁段施工。

图3-1 悬臂浇筑段施工工艺框图4 挂篮计算4.1挂篮设计挂篮结构形式为三角挂挂篮,主桁采用2[40b工字钢,上横梁采用2I45b,下横梁采用2[36b,外膜导梁采用2[32b,内膜导梁采用2[36b,底纵梁采用I32b,侧模骨架采用型钢桁片结构,底模采用加工的定型钢模,横肋采用[10,面板采用6mm厚钢板。

挂篮吊杆采用φ32精轧螺纹钢,主桁片利用箱梁竖向预应力束进行锚固。

三角形挂篮计算书——【桥梁与隧道 精】

三角形挂篮计算书第1章设计计算说明1.1 设计依据①40+65+40M箱梁构造图和技术资料;②《铁路桥涵施工规范》(TB10203-2002);③《铁路混凝土与砌体工程施工规范》(TB10210-2001);④《钢结构设计规范》GB50017-2003;⑤《路桥施工计算手册》;⑥《桥梁工程》、《结构力学》、《材料力学》;⑦其他相关规范手册。

1.2 工程概况本桥为40+70+40m连续箱梁,设计为变截面单箱单室,采用直腹板形式。

箱梁顶宽12m,底宽6m,梁高2M~3.8M,顶板厚度除梁端附近外均为25cm,底板厚度30cm至60cm,按直线线性变化,腹板厚55cm。

箱梁0#段长2m,悬浇段9段,1-4#段长3米,5-9#段长3.5米,0#与1#支架现浇,2#~9#悬臂现浇,最重梁段为混凝土数量为31.24m3,11重为81.22 t (容重按2.6t/m 3计算),采用三角形挂篮施工悬浇段。

1.3 挂篮设计1.3.1 主要技术参数⑴砼自重G C =26kN/m 3;⑵钢弹性模量E s =2.1×105MPa ;⑶材料容许应力:[][][][][][][][][]125Mpaτ210MPa σ220MPa,σ钢45#120Mpa τ200MPa σ210Mpa,σ345钢Q 85MPa τ140MPa σ145MPa,σ钢Q235w w w =========1.3.2 挂篮构造挂篮为三角形挂篮,三角形桁片下平杆由4[36c 组成,其他杆件由2[32c 普通热轧槽钢组成的方形截面杆件构成,前上横梁由2I45b 普通热轧工字钢上下满焊10mm 厚钢板组成,底模前、后横梁由2I36a 普通热轧工字钢组成,底模纵梁为由2[28c ,吊杆采用φ32精轧螺纹钢。

1.3.3 挂篮计算设计荷载及组合⑴荷载系数考虑箱梁混凝土浇筑时胀模等系数的超载系数:1.05;预压时动力系数:1.1挂篮空载行走时的冲击系数1.3;浇筑混凝土和挂篮行走时的抗倾覆稳定系数:2.0;⑵施工荷载箱梁荷载:2#段箱梁混凝土为重为81.22t,考虑1.05超灌系数,重量为85.3t;施工机具及人群荷载:2.5kPa;预压荷载:85.3*1.2=102.4 t⑶荷载组合荷载组合I:挂篮自重+预压荷载重+冲击附加荷载;荷载组合Ⅱ:混凝土重量+超载+动力附加荷载+挂篮自重+施工荷载;荷载组合Ⅲ:混凝土重量+超载+挂篮自重+施工荷载;荷载组合Ⅳ:挂篮自重+冲击附加荷载;荷载组合I用于挂篮预压时计算;荷载组合Ⅱ用于刚度计算(稳定变形)计算;荷载组合Ⅲ用于主桁承重系统强度和稳定性计算;荷载组合IV用于挂篮系统行走时计算。

三角挂篮计算书

跨董岗保庄圩大堤连续梁三角挂篮计算书中铁十七局集团第三工程有限公司2014年11月目录一、计算简介 (1)1.1工程概况 (1)1.2计算内容 (2)1.3计算依据 (3)1.4计算参数 (3)二、模板计算 (5)2.1底篮模板 (5)2.2侧模计算 (6)2.3内模计算 (7)三、主要结构计算 (9)3.1荷载分析 (9)3.2结构计算模型 (10)3.3计算结果 (12)3.4结果分析 (18)四、其他结构验算 (19)五、结论 (21)一、计算简介1.1 工程概况主桥桥跨布置(45+80+45)m,为预应力混凝土连续梁桥,主梁采用单箱单室箱形截面,三向预应力体系,采用挂篮悬臂浇筑施工,箱梁顶板宽13.12m,底板宽7.125m,悬浇2~12#段,为节段长度有二种:3.0m、4.0m,边跨及中跨合拢段长度均为2m。

本桥施工挂篮采用三角挂篮,由主桁承重系、底篮、悬吊系统、锚固系统、行走系统、平台系统及模板系统等部分组成。

如图1和图2所示。

图1 挂篮立面图图2 挂篮正面图1.2 计算内容为了保证挂篮施工期间的结构安全,确保挂篮的强度、刚度及稳定性满足施工要求,对本桥施工挂篮进行结构验算。

验算主要内容如下:1)挂篮主桁在混凝土浇筑时的强度、刚度和稳定性;2)挂篮底篮、悬吊系统和锚固系统在混凝土浇筑时的强度和刚度;3)挂篮底模和侧模的强度和刚度;4)主桁节点板和销轴的强度;5)挂篮走行时后锚可靠性及结构的稳定性。

其中前两项和最后一项采用MIDAS/Civil软件建立空间杆系有限元模型进行分析,三、四项参考相应施工手册手算校核。

1.3 计算依据⑴《公路桥涵施工技术规范》(JTJ 041-2000)⑵《公路桥涵钢结构及木结构设计规范》(JTJ 025-86)⑶《路桥施工计算手册》⑷《九标-两阶段施工图设计文件第二册》⑸《挂篮施工图设计》1.4 计算参数1)材料参数挂篮主桁、前后横梁、底纵梁、前托梁、后托梁、内滑梁及模板等均采用Q235B组合型钢,吊杆υ32精轧螺纹粗钢筋,销子采用40Cr钢,锚固构件采用υ32精轧螺纹粗钢筋。

三角挂篮计算书

三角挂篮计算书一、计算说明该三角形挂篮结构形式简单、操作方便、传力较明确。

浇注混凝土时挂篮的传力过程如图1。

图1 浇注混凝土时挂篮的传力过程从图1中可以看出该挂篮主要杆件之间的传力过程。

挂篮各主要构件的检算采用容许应力法。

二、设计参数(1)取最重悬浇段1号段(86t)为最不利工况;(2)混凝土容重取26kN/m3;(3)考虑箱梁混凝土浇注时胀模等因素的超重系数取1.05;(4)浇注混凝土时的动力系数取1.2;(5)挂篮空载行走时的冲击系数取1.3;(6)浇注混凝土和挂篮行走时的抗倾覆稳定系数取2;(7)吊带及精轧螺纹钢筋吊杆的安全系数不小于2。

三、设计荷载箱梁荷载:浇注箱梁的最大重量为860kN,考虑浇注混凝土时动力因素和挂篮施工安全方面的重要性,控制设计最大荷载w=860×1.2=1032kN;箱梁模板、脚手架及施工机具、人群荷载等:150 kN;挂篮自重:335 kN;混凝土偏载:箱梁两侧腹板浇注最大偏差取5m3混凝土,自重约130 kN;四、荷载组合荷载组合I:混凝土重量+动力附加荷载+挂篮自重+施工机具和人群重;荷载组合Ⅱ:混凝土重量+挂篮自重+混凝土偏载+施工机具和人群重;荷载组合Ⅲ:混凝土重量+挂篮自重+风载;荷载组合Ⅳ:混凝土重量+挂篮自重+施工机具和人群重;荷载组合V :挂篮自重十冲击附加荷载+风载。

荷载组合I~Ⅲ用于主桁承重系统强度和稳定性计算,由组合1控制设计;荷载组合Ⅳ用于刚度计算;荷载组合V用于挂篮行走验算。

五、主要杆件计算该挂篮主要对三角主桁、前上下横梁、后上下横梁、底模纵梁、吊带(杆)、锚杆等计算。

计算主要采用ansys通用有限元软件,并结合手算来完成。

设计计算采用容许应力法。

计算模型见图1。

图1 挂篮计算模型1、吊带(杆)计算由于箱梁截面横向的非匀质性,各吊杆受力大小不一。

吊带及吊杆所受的最大拉力为:前吊带:373040N;后吊带:364780N;吊杆:210140N吊带有效面积A=20*200-20*50=3000mm2σmax=N/A=373040/3000=124Mpa<[σ]=140Mpaφ32吊杆的截面面积为804.2 mm2σmax=N/A=210140/804.2=261.3Mpa<[σ] =750Mpa2、下横梁计算下横梁为I56b加强型工字钢,I=71944cm4 , W=2569 cm3。

三角形挂篮设计计算书

第 1 页/共 22 页三角形挂篮设计计算书一、概述FK0+302.101匝道桥第二联为变截面延续箱梁,箱梁根部梁高4.5m ,高跨比为1/17.78,跨中梁高2.0m ,高跨比为1/40,箱梁顶板宽11.0m 底板宽6.0m 翼缘板悬臂长为2.5m ,箱梁高度按二次抛物线变化,箱梁采用三向预应力体系。

主桥箱梁1号至9号梁段均采用挂篮悬臂现浇法施工,箱梁纵向分段长度为4×3. 5m+5×4.0m ,0号块长10.0m ,中、边跨合拢段长度为2.0m ,边跨现浇段长度为4.0m 。

挂篮浇注梁段中1#块梁长3.5m ,梁重102.3t ,8#块梁长4.0m ,梁重103.8t 。

1#~9#块段采用三角形挂篮施工。

三角形挂篮具有性能可靠、稳定性好、操作容易、分量轻、受力明确等特点。

三角形挂篮由三角桁架、提吊系统、锚固系统、底模板组成:如图:挂篮工作原理:底模随三角桁架向前移动就位后,分块吊装安装梁段底板和腹板钢筋、安装底腹板预应力筋和管道,然后安装内模,待内模安装完毕,绑扎安装顶板钢筋、预应力筋与管道,然后浇注梁段砼,新梁段预应力筋张拉和压浆作业结束后,挂篮再向前移动,举行下一梁段的施工,如此循环,直至梁段悬灌完工。

554078601026984700634451645166893354516451655675205335515070010001010390365092044623270380470450450050047053500立柱(双根槽36)主梁(双根工45)中横梁(双根槽36)后下横梁(2根槽36)前下横梁(2根槽36)底板纵梁(2根槽30)上前横梁(双根槽36)前吊带(20*200mm 钢板)后吊带(20*200mm 钢板)后锚系统挂篮设计取1#块为设计根据,1#块顶板宽11.0m,底板宽6.0m,腹板宽65cm,梁高3.99m,底板厚为52.9cm-47.4cm,翼板根部厚60cm。

MIDAS三角形挂篮建模计算书

三角挂篮Midas/Civil计算1 计算依据⑴《某连续梁图纸1》;⑵《某连续梁图纸2》;⑶《钢结构设计规范》(GB50017-2003);⑷《路桥施工计算手册》人民交通出版社;⑸《MIDAS/civil》计算软件。

2 工程概况某连续梁,上部结构采用四跨预应力混凝土变截面连续箱梁,为三向预应力结构,全长230m。

桥梁采用单箱单室直腹板截面,中支点梁高6.5m,边支点和中跨跨中梁高3.5m,箱梁底板呈抛物线变化,箱梁标准段顶宽12.2m,底宽6.7m,外侧挑臂长2.75m,腹板厚0.48m~0.80m,顶板厚0.40m~0.5m,底板厚0.40~0.90m。

墩顶设置横梁,中横梁厚为2.4m、端横梁厚为1.25m。

箱梁两侧腹板与顶底板相交处外侧均采用圆弧倒角过渡。

全桥共设置两个主跨合龙段和两个边跨合龙段。

0#块段长10.0m,合龙段长2.0m,1#~5#段长3.0m,6#~9#段长3.5m,11#(边跨直线段)节段长9.75m,最重悬臂浇注段为1#段,其重量约为150.43t。

3 施工方案综述在0#段顶面对称拼装好挂篮后,即进行1#段的悬臂浇筑施工。

挂篮施工时,底模、外侧模随主桁向前移动就位后,按照以下程序施工:⑴绑扎底板、腹板钢筋网和波纹管。

⑵将内模架就位并调整好标高。

⑶绑扎顶板钢筋和预应力管道。

⑷浇筑混凝土。

⑸养护、穿束。

⑹张拉,压浆。

⑺脱模。

当所浇梁段张拉后,挂篮再往前移动进行下一节段施工,如此循环推移,直至完成最后一节悬臂梁段施工。

图3-1 悬臂浇筑段施工工艺框图4 挂篮计算4.1挂篮设计挂篮结构形式为三角挂挂篮,主桁采用2[40b工字钢,上横梁采用2I45b,下横梁采用2[36b,外膜导梁采用2[32b,内膜导梁采用2[36b,底纵梁采用I32b,侧模骨架采用型钢桁片结构,底模采用加工的定型钢模,横肋采用[10,面板采用6mm厚钢板。

挂篮吊杆采用φ32精轧螺纹钢,主桁片利用箱梁竖向预应力束进行锚固。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三角形挂篮计算书1.三角形挂篮结构形式,主要性能参数及特点1.1.挂篮总体结构挂篮由三角形主桁架、底模平台、模板系统、悬吊系统、锚固系统及走行系统六大部分组成。

图1挂篮总体结构主桁架:主桁架是挂篮的主要受力结构。

由2榀三角主桁架、横向联结系组成。

2榀主桁架中心间距为6.22米,每榀桁架前后节点间距分别为4.85m、4.1m,总长9.67m,主桁架杆件采用槽钢焊接的格构式,节点采用承压型高强螺栓联结。

横向联结系设于两榀主桁架的竖杆上,其作用是保证主桁架的横向稳定,并在走行状态悬吊底模平台后横梁。

图2 主桁架底模平台:底模平台直接承受梁段混凝土重量,并为立模,钢筋绑扎,混凝土浇筑等工序提供操作场地。

其由底模板、纵梁和前后横梁组成。

底模板采用大块钢模板;其中纵梁采用双[32槽钢和单I32工字钢,横梁采用双[36b槽钢,前后横梁中心距为5.1m,纵梁与横梁螺栓联接。

图3 底模平台模板系统:外侧模的模板采用大块钢模板拼组,内模采用组合钢模板拼组。

外模板长度为4.3m。

内模板为抽屉式结构,可采用手拉葫芦从前一梁段沿内模走行梁整体滑移就位。

图4 外侧模图5 内模悬吊系统:悬吊系统用于悬吊底模平台、外模和内模。

并将底模平台、外模、内模的自重、梁段混凝土重量及其它施工荷载传递到主构架和已成梁段上。

悬吊系统包括底模平台前后吊杆、外模走行梁前后吊杆、内模走行梁前后吊杆、垫梁、扁担梁及螺旋千斤顶。

底模前后横梁各设4个吊点,采用双Φ25精轧螺纹钢筋。

底模平台前端悬吊在挂篮前上横梁上,前上横梁上设有由垫梁、扁担梁和螺旋千斤顶组成的调节装置,可任意调整底模标高。

底模平台后端悬吊在已成梁段的底板上和翼缘板上。

外模走行梁和内模走行梁的前后吊杆均采用单根Φ25精轧螺纹钢筋。

其中外模走行梁前吊点与走行梁销接,以避免吊杆产生弯曲次应力。

锚固系统:锚固系统设在2榀主桁架的后节点上,共2组,每组锚固系统包括2根后锚扁担梁、2根后锚横梁、6根后锚杆。

其作用是平衡浇筑混凝土时产生的倾覆力矩,确保挂篮施工安全。

锚固系统的传力途径为主桁架后节点→后锚横梁→后锚上扁担梁→后锚杆→箱梁顶板、翼板。

图6 主桁架后锚走行系统: 走行系统包括垫枕、轨道、前支座、后支座、内外走行梁、滚轮架、牵引设备。

挂篮走行时前支座在轨道顶面滑行,联结于主构架后节点的后支座反扣在轨道翼缘下并沿翼缘行走。

挂篮走行由2台YCL60型千斤顶牵引主桁架并带动底模平台和外侧模一同前移就位。

走行过程中的抗倾覆力传力途径为主桁架后节点→后支座→轨道→垫枕→竖向预应力钢筋。

内模在钢筋绑扎完成后采用手拉葫芦沿内模走行梁滑移就位。

图7 走行牵引装置1.2.主要特点三角形主桁架结构简单,受力明确,重量轻、刚度大。

三角形挂篮重心低,挂篮的拼装、使用、拆除安全、方便。

操作方便、安全,施工人员站在梁顶即可完成各项操作。

挂篮设计采用大型结构软件进行整体三维空间分析,使用安全可靠。

挂篮的外模板采用大块钢模板,可保证箱梁混凝土外观质量。

可变宽轻型门式内模框架,最大限度的保证箱内操作空间。

底模平台高度小,可用于施工期间需控制桥下通航、通车净空的悬灌梁桥的施工。

采用无平衡重液压千斤顶牵引方式,走形平稳、安全。

1.3.主要技术性能及参数:适应最大梁段重:1320KN适用施工节段长:3.5-4.0m适用梁体宽度(底/顶):6.7—12.6m适用梁高:3.05—4.35m挂篮自重:500KN走行方式:液压千斤顶或手拉葫芦牵引工作状态倾覆稳定系数:4.1走行状态倾覆稳定系数:2.9主构架前节点最大弹性变形:16mm2.挂篮设计2.1.设计规范《铁路混凝土工程施工技术指南》(铁建设[2010]241号)《高速铁路桥涵工程施工技术指南》(铁建设[2010]241号)《铁路混凝土梁支架法现浇施工技术规程》(TB 10110-2011)《铁路预应力混凝土连续梁(刚构)悬臂浇筑施工技术指南》(TZ324-2010)《建筑结构荷载规范》(GB50009-2012)《钢结构设计规范》(GB50017-2003)《钢结构高强度螺栓连接技术规程》(JGJ82-2001)《钢结构工程施工质量验收规范》(GB50205-2001)《公路钢结构桥梁设计规范》(JTG D64-2015)2.2.材料钢材:Q235B:用于除销轴、吊带(杆)以外的其它构件。

40Cr号钢:用于销轴40Si2MnV(高强精轧螺纹钢筋):用于吊杆及锚杆。

连接材料:10.9S级钢结构用高强螺栓联结副E43XX 焊条Er49-1 CO2气体保护焊丝2.3.计算荷载2.4.1.混凝土容重: 26KN/m32.4.2.混凝土超载系数: 1.052.4.3.钢材容重: 78.5KN/m32.4.4.施工人员、材料、机具荷载: 1.0KN/m2,按梁段顶面积计算。

2.4.5.风荷载: 50年一遇基本风压为0.6KN/m22.4.6.混凝土灌注状态动力系数取1.12.4.7.挂篮走行状态动力系数取1.22.4.主要技术指标梁段长度:4.0m梁段重量:1400KN主构架前节点最大下挠值:<20mm前上横梁、走行梁、底模平台横梁和纵梁刚度:支撑计算跨径的1/400 底模板、外模刚度:支撑计算跨径的1/400内模刚度:支撑计算跨径的1/400工作状态抗倾覆系数:>2.0走行状态抗倾覆系数:>2.0材料允许应力表1.钢材允许应力表2.焊缝允许应力表3.螺栓和销轴允许应力螺栓和销轴连接允许应力(MPa)2.5.计算工况节段主要参数表根据梁段长度、重量、梁高等参数,设计时按以下4种工况进行计算。

工况一: 1号梁段混凝土灌注完成工况。

此工况梁段长度最小、混凝土重量最大。

工况二:4号梁段混凝土灌注完成工况。

此工况梁段长度最大、混凝土重量较大。

以上三种工况荷载组合为:计算强度时:1.1的动力系数X梁段混凝土重量X1.05的超载系数+1.2的动力系数X挂篮自重+施工人员、材料、机具荷载+风荷载计算刚度时:梁段混凝土重量+挂篮自重+施工人员、材料、机具荷载工况四:4号梁段完成,挂篮由3号至4号梁段走行工况。

此工况挂篮走行距离最长,控制挂篮走行状态抗倾覆稳定及内外模走行梁走行状态的强度和刚度。

此工况荷载组合为:1.2的动力系数X挂篮自重+风荷载2.6.结构计算采用大型结构计算软件进行整体空间内力分析。

按允许应力法进行检算。

计算模型全部采用梁单元,主桁架考虑节点次弯矩。

为使模型简洁,便于计算结果分析,外侧模和外模走行梁自重、箱梁翼缘板混凝土重量及其上的施工人员、材料、机具荷载荷载转换为集中荷载施加在前上横梁上。

内模和内模走行梁自重、箱梁顶板混凝土重量及其上的施工人员、材料、机具荷载荷载转换为集中荷载施加在前上横梁上。

图8.挂篮总体计算图式图9挂篮总体计算图式三维效果图2.7.计算成果经计算,在混凝土灌注状态,走行梁强度刚度由工况二控制,其余所有构件的强度、刚度均由工况一控制。

2.7.2.主桁架变形值见图11。

图11主桁架变形值计算表明主桁架前节点挠度值f1=16mm<20mm,主桁刚度符合规范要求。

2.7.3.主桁架内力、应力图12主桁架轴力值图13主桁架轴力图图14主桁架平面内次弯矩图主桁架杆件应力图15主桁架杆件应力图主桁架杆件考虑杆端次应力时绝对值最大应力为120.7MPa<[б]= 170MPa,强度满足要求。

主桁架杆件采用2[30b 双槽钢缀板连接的格构式,横截面尺寸为 (1).杆BD设计参数: mm l l y x 485000==、N N 310657⨯=1.整体稳定对实轴(Y 轴)计算: 查截面型钢表可得:2[30b ,mm i mm A y 114499022=⨯=、对实轴(Y 轴)演算刚度和整体稳定:150][4311448500=<===λλmmmmi l yy y ,满足要求 按照b 类截面查《钢结构设计规范》附表C :可得:887.0=ϕ则:2223/170][/2.7449902887.010657mm N mm N mmN A N y =<=⨯⨯⨯=σϕ 对虚轴(X 轴)计算: 计算肢间距离。

分肢长细比225.0max 1=≤λλ,则:37224322212=-=-=λλλy x mm mml i xxx 1283848500===λ 从而mm mmi b x 29144.012844.0===,取mm b 300= 单个槽钢[30b 的截面数据为:mm i mm I mm Z mm A 1.24102893.214990144102=⨯===、、、整个截面对虚轴(X-X 轴)数据:44241017108223.213004*********mm I x ⨯=⎥⎥⎦⎤⎢⎢⎣⎡⎪⎭⎫ ⎝⎛⨯-⨯+⨯⨯=mm mm mm A I i x x 131499021017108244=⨯⨯==, 3713148500===mm mm i l xx x λ 432237222120=+=+=λλλx x按照b 类截面查《钢结构设计规范》附表C :得: 887.0=ϕ则:2223/170][/2.7449902887.010657mm N mm N mmN A N y =<=⨯⨯⨯=σϕ 2.分肢稳定⎩⎨⎧=⨯=≤==25505.05.04022}50{max 10max λλλλλ今、、y x 满足要求。

3.缀板设计初选缀板尺寸:宽度:端缀板: mm a h p 322)3.212300(25.125.1=⨯-⨯==中缀板:mm a h p 193)3.212300(75.075.0=⨯-⨯== 厚度:mm a t p 6453.21230045=⨯-==,且不小于10mm 。

中缀板取:mm mm t h p p 10200⨯=⨯ 端缀板取:mm mm t h p p 10330⨯=⨯缀板间净距 mm i l 530221.24111=⨯==λ,取mm l 6001= 相邻缀板中心距离 mm l 800= 缀板线刚度之和与分肢刚度比值为:63.14800/10289)3.212300/()12/20010(2//4311>=⨯⨯-⨯⨯==∑∑lI aI k kbb,满足要求横向剪力:N mm N mm f fA V y5.2524385/215499022358522=⨯⨯=⨯=缀板与分肢连接处的内力为:NmmmmN aVl T 39228)3.212300(28005.252432=⨯-⨯⨯==mm N N a T M •⨯=⨯-•=•=6100.523.212300392282 在剪力和弯矩的共同作用下,该处角焊缝强度满足下式要求:w f w f w f f f f l h T l h M ≤⎪⎪⎭⎫ ⎝⎛⨯+⎪⎪⎭⎫ ⎝⎛⨯⨯=+⎪⎪⎭⎫ ⎝⎛222227.07.022.1622.1τσ mm T l M f l h w wf w f 8.522.167.0122=+⎪⎪⎭⎫ ⎝⎛≥根据构造要求:()mm t h mm h f f 2~15.55.135.1-≤=≥,,最后确定取mm h f 8=,可以满足要求。