产品签样作业

新产品开发与承认作业规范

1.0 制定目的规范新产品的开发及承认流程,通过新产品开发及承认程序控制,以确保新产品能满足客户的质量、成本、交期的要求。

2.0 适用范围2.1 适用于本公司开发的所有新产品(含改型产品)。

2.2 本流程同样适用于本公司的供应商。

2.3 如客户有要求特定承认流程,本流程将不适用。

3.0 术语定义BOM:Bill Of Material 物料清单CMF:Color,Material& Finish 颜色材质设计COC:Certification Of Conformity 符合性证书CPK:Capability For Stable Process 稳定过程的能力指数DFM:Design For Manufacture可制造性设计FAI:First Article Inspection首件检验GRR:Gauge Repeat ability & Reproduction 量具之重复性& 再现性能力指标MSOP:Measurement Standard Operation Procedure 测量标准操作流程PPAP:Production Part Approval Process生产件批准程序SIP:Specification In Process 制程检验规格SOP:Standard Operation Procedure 制造标准作业程序4.0 职责权限4.1 业务部:4.1.1 客户样品的2D、3D图纸,CMF(外观,材质,功能)要求,以及客户其它品质标准的提供。

4.1.2 客户承认相关样品,承认书及限度样(外观)的签核跟进,并跟进度并反馈给厂内工程和品质。

4.2 工程部4.2.1 审核客户提供的2D、3D图纸,并转化为公司内部工程图纸及规格。

4.2.2 对新产品的开发进行可行性评估(DMF),并制作工艺流程图。

4.2.3 制作样品供客户签核,对本司内部结构样品的承认。

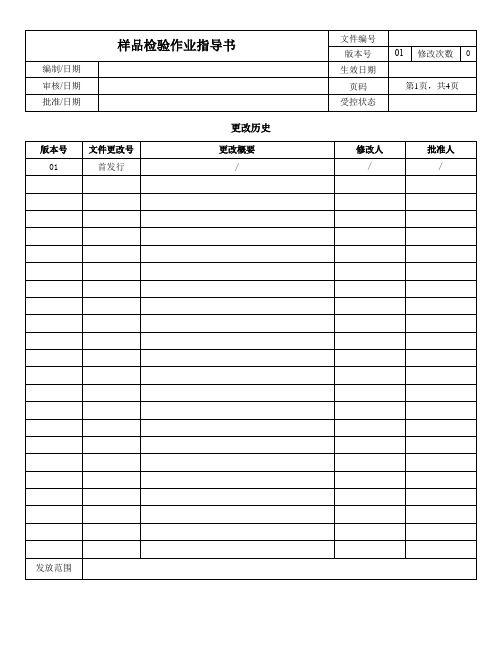

样品检验作业指导书

12、整个样单,品管部新品工程师仅出具一份合格的《样品检验报告单》与《实验测试报告》,不可多次检验合格后,数量累加;

13、若技术部提供的样品,其良品数量不够时,样品应由品管部新品工程师保管,直到技术部将合格的样品数量提供足够后,品管部新品工程师方提供相关的合格证明;

23、若客人能接受所收到的样品,业务应根据客人所反馈的信息与参考所留的参照样品视需要及时提供3支以上样品以及色差板给品管部;

24、品管部文员收到签样后,应妥善保管,并将相关信息录入《样品台帐》;

25、品管部新品工程师应根据《样品台帐》,以及样品检验时的具体情形,制作《产品检验标准书》,以便批量生产时作为生产与检验的主要依据;

3、《实验测试报告》

4、《实验测试申请单》

六、作业内容

1、当新产品由产品的设计进入过程的设计时,技术部会制作样品供客人确认;

2、当产品的设计由客人提供,客人为了评估公司产品的实现能力时,会要求业务提供样品,以便进行产品最终确认;

3、业务会转达客人的打样相关信息《打样通知单》给技术部,由技术部主导,其他部门配合制作样品;

4、所需制作的样品数量,由业务部通知技术部;

5、无论何种原因,技术部制作样品给客人确认,样品完成后应提交给品管部新品工程师检验,评估;

6、品管部新品工程师针对样品的检验项目:外观、尺寸、功能测试、包装检查、数量确认、及潜在失效模式与后果分析;

7、品管部新品工程师对样品进行检查的依据是:

(1)QC工程表;

5、最终检验及出货检验标准;

6、品质瑕疵程度分类表;

7

1、生产部、技术部负责样品的打样与检验;

样品承认作业流程

样品承认作业流程1 目的和适用范围通过实施样品承认程序,确保客户新品样件的质量,并作为采购订货及进料检验的依据。

适用于本公司所有客户样品承认及我司供应商提供零部件样品。

2相关文件无3术语和定义专用A、B类物料:技术工艺部设计之五金件及其他辅助零部件等。

4职责4.1市场部:提供客户样品及相关资料4.2研发部:负责公司规定的A、B类物料等定制。

物料的首次承认(包括物料的改进、替换和替代)5.内容5.1引入新的零部件、更换供应商和生产厂家(包括更换品牌)、材质变更时必须对该物料进行承认。

5.2样品承认联络单的发出销售部收到新品开送样发出《样品承认联络单》及收到资材部交回供应商的<样品承认联络单>,准确注明待承认物料的名称,规格型号、数量、客户名称、供应商名称、使用机型、希望完成时间及申请原因等等,送样给客户新品的研发部经理批准后连同样品和样品相关资料交销售部相关人员负责人交给客户在3个工作日给予确定,供应商提供的样品承认书、相关资料,由资材部门交开发部给予确定,并在<样品承认一览表>上予以注明返还采购部复印件。

研发部自行获取的样品,经确认合格后,应填写<样品承认联络单>。

5.3样品承认a)1研发部样品承认负责人,在接到供应商的《样品承认联络单》时,当场确定内容填写是否详细准确,是否有资材部门负责人审核,提供样品数量是否足够,如有任何一项内容不符合即可拒绝承认。

完全符合时,当场确定接收时间和完成时间,并且记录在《样品承认联络单》上。

b) 1 送样品给客户的由销售部传回客户确认好的《样品承认联络单》,给予保存并做好记录。

5.3.2新物料首次承认:由研发部按照技术标准及相关设计资料,对其测量、测试、试验和承认,在《样品需求单》上作相应的记录,并将《样品承认联络单》连同样品转交设计人或者项目负责人员审核,最终提交技术副总批准。

A类物料样品确认需要小批量(20PCS以上)试用合格后才算样品承认合格。

成品包装与标识作业指导书

3.最终查验:在查验环节如涉及到零头箱数量的转变,必需从头填写一个产品合格证然后覆盖在原标签上。

必需做到抽样后及时从零头箱补充进去,不能因此而产生缺数。

(箱内有内包装的,内包装的零头也要贴

零头标签)

4.生产入库:入库员在填写《产成品入仓查验报告》时除明确写清楚整箱箱数之外,必需注明清楚零头箱数

量。

5.仓库储运:在发货时如碰到有零头送货且需拆整箱的,仓库收发工开箱时,不可利用利器野蛮撕裂封

箱胶带以避免内产品受损,对送货零头产品已从头包装的,要在纸箱侧面补助零头标签。

在发货时如碰到必

须拼零头箱的情形,必需从头打印新的箱贴,并做到新箱贴和箱内实物数量对应。

(图一)(图二)。

物料(成品)承认及检验管理规定

一、目的:对完成品检验,样品承认及来料检验过程进行有效管理,使成品或物料满足质量要求及时合格入库。

二、范围:所有成品检验,样品承认封样,来料检验相关作业。

三、职责:1、品质部:按检验作业指导书要求进行检验,并主导处理品质异常;2、研发工程部:对物料样品进行签样承认,提供相关的承认书,规格书及图纸。

3、采购部:要求供应商提供样品及承认书,出现品质异常与供应商的联络。

4、PMC部:品质异常协调处理工作。

四、管理流程:1、成品检验管理:1)、品质部收到生产部《完成品送检单》后就在15分钟内对完成品进行检验,如遇紧急出货,PMC通知生产部,生产部在《完成品送检单》上注明“紧急”,品质部应在5分钟内对完成品进行检验。

完成品检验,品质出现异常时,由品质部主导处理。

2、物料检验管理:1)、外壳套件及透镜由采购部要求供应商提供样品2套,给到研发部进行确认,并签样(1套给品质,一套研发留样备查),确认OK后方可通知供应商生产送货。

2)、LED灯珠、电源等物料由采购部要求供应商提供承认书1份,样品2份(1份签样给品质,一份研发留样备查),承认书给到研发部进行签字承认后给到文控中心发放给品质部及相关部门。

3)、包装材料由研发提供图纸给到采购部及品质部。

4)、以上需要提供的样品及资料需在来料前提供给相关部门(注:外壳套件图纸在其样品最终确认的情况下,1周之内提供给相关部门)。

4)、品质部在收到仓库的《物料送检单》,需在15分钟内对物料进行检验,紧急情况,仓库在《物料送检单》上注明“紧急”,品质部应在5分钟内对物料进行检验。

5)、品质部按相关资料或样品进行检验,物料检验OK,则贴PASS标或盖PASS章,并填写物料检验报告,仓库在物料有贴有PASS标或盖PASS章,方可进行物料入库作业,未入库物料严禁发到产线生产。

6)、在检验前,品质因没有以上相关检验资料,则第一时间通知PMC,由PMC负责协调处理并记录。

7)、物料检验出现品质异常,由品质部主导处理,应在发现品质异常1H内出具书面或电子档异常报告及相关图片给到采购部,填写物料品质异常单,知会PMC,并通知采购进行退货,因物料需要紧急上线生产,则由PMC提出,采购填写《物料特采申请单》,由相关部门进行评审是否可以特采或挑选使用。

客签样、大货样管理规范

4、已生产完订单的样品,专人定时整理样品,归档于塑料框,并按产品编号录入电脑台账以备存查。

5.4、办公室大货留样:从订单最终的成品中抽取留存的产品,以便后续返单参照使用。

1、每一订单的成品经过FQC检验合格后,该FQC负责从中抽取标准产品1PCS样品留存;

2、旧模如经过修改,修改后的首次上线生产,注塑、接头品管须按新模留样交接给对方使用、保存,注塑、接头品管收到修改后的产品,须立即将此模具之前所留产品替换掉,以免后续品质确认时误用。并在留样清单上注明替换日期及原因。

3、所留样品用PE自封袋装好,注明模具号、生产日期、订单号等信息,存放到留样区并制定留样清单,以便使用时查找核对。

《客签样品目录》;

五、作业说明:

5.1、大货留样:从订单最终的成品中抽取留存的产品,以便后续追溯时提取分析。

1、每一订单的成品经过FQC检验合格后,该FQC就要负责从中抽取13PCS样品留存;

2、抽取的13PCS样品须用PE自封袋装好,并在袋子上用记号笔标注订单号、产品编号和留样日期后,放在大货留样框内;

3、将留样信息登记到大货留样台账上;

4、大货留样管理人员须定期收集大货留样,收集时须跟FQC的大货留样台账核对确认无误后登记到大货留样信息上,并跟周出货计划表核对是否FQC有漏掉没留大货样的,如有须跟FQC确认;

5、将收集到的大货留样存放到公司大货留样存储区,按登记顺序整齐摆放到框子内。注意不可超出框子边沿,防止压变形;

7、已生产完订单的大货样,专人定时整理样品,归档回样品柜;

8、大货样储存区域温湿度要求:温度30℃以下;湿度65%RH以下;

9、大货样保存期限为最近生产的两批订单;

印刷作业指引 (2)

制定:审核:目的:规范生产作业流程,确保为客户提供优质的产品。

印刷工序操作指引:1、颜色管控:4C按客户签样生产,注意机图颜色必须保持致。

版面上有不同位置有同一图案,只因大小不同而已,大小图案颜色必须一致,不能有可见的色差。

2、专色按LAB数据来进行检测,专色△E≤1.5;测试光源D50,视角2度。

专色从挨身针到对面针的整个专色区域颜色保持一致,不能出现可见颜色深浅不一、墨杠及鬼影现象,专色极差控制在△E≤1.5范围内。

3、印刷四色及专色,版位套印误差控制在1线以下,不能有可见的套印误差,甚至露白、叠印深色线出现,特别注意图案与专色的拼接位置。

4、墨位大的产品,在印刷时需1000张隔一次板。

印刷检验工序操作指引:1、检验操作员工必须剪除手指夹戴上橡胶手指套后,才能开始检验;2、所有当纳利的产品印刷完成后,放置4小时后才能安排进行检验;过胶工序操作指引:1、胶膜用电晕笔进行检测,达因值必须≥38mN/m,割边不能超过1CM。

2、彩纸必须先用除粉机,过水除粉后;过胶时,用棉布卷成棍状轻轻擦拭彩纸表面,防止垃圾附着在彩纸表面。

3、过当纳利产品时必须更换新的水性复膜胶水,且清理干净胶水槽后才能更换新的胶水。

4、操作员必须戴棉手套上纸和收纸,每手上纸数量不能超过50张,防止折皱和磨花。

5、彩纸过胶后必须放置12小时后才能流入下一工序生产。

裱纸工序操作指引:1、上机前检查纸板是否平整,无任何变形;2、作业前将机器全部清洗一次,压床和走纸皮带必须整洁。

3、用白胶进行裱坑,注意胶水和厚度和浓度。

4、裱坑4H 后半成品才能流入下工序;收纸时,每首纸张的数量不能超过20张,防止折皱和磨花,作业人员需戴手套。

1、用日本进口刀制作刀模,且注意驳刀的位置,驳接位需焊接在一起。

(将日本进口刀更换为瑞典刀,啤制前要仔细检查刀具是否钝化;)2、啤制的彩盒湿度控制在18%RH-22%RH范围;3、钢板要平,啤盒时一定要啤穿,自检加严,每300张抽检一次;4、钢板需垫无纺布,防止拖花;5、上纸和齐纸时需轻拿轻放;6、注意爆坑/爆角现象和刀孔变形的检查;7、糊边位的牙口需啤穿,以便糊盒渗胶;8、作业人员需戴手套。

新产品评审、封样流程--2014o725

辽宁恒跃印刷包装有限公司新产品(纸箱)评审、打样及封样流程编制:版本/修改:审核:发放编号:批准:受控状态:2015年7月1日发布 2014年7月15日实施1 目的:为了制造现场生产纸箱有样可依,确保产出纸箱正确有效,避免重大品质事故的发生,确保产出纸箱质量,特制定本流程。

2 范围:2.1 本流程适用于本公司外加工客户纸箱新品确认。

2.2 本流程适用于本公司外加工客户纸箱封样作业。

2.3 本流程适用于本公司外加工客户纸箱新品不封样直接生产作业。

3 职责:3.1 工作职责流程:3.1.1 销售部工作职责及流程3.1.1.1 给生控部提供新产品A4彩稿或光盘、样箱、纸箱品质要求及特殊要求(例如数量的准确性、交期、送货等的服务要求)。

3.1.1.2 给生控部提供协议配纸标准。

3.1.1.3 给生控部提供样箱及产品交期。

3.1.1.4 给生控部提供有客服主管或销售副总经理签字确认的制版信息联络单(印版、模具)(生控部按此信息联络单接单,如果无此单生控部有权拒绝设计,如客户只需要设计版面,待确认版面方可制版,请在单上注明)。

3.1.1.5 负责向生控部提供客户对模具图、彩稿进行签字确认的签字稿。

3.1.1.6 协助生控部组织召开新品评审会。

3.1.1.7 负责到生控取样箱送客户确认签样。

3.1.1.8 负责签样后把签字样箱交生控部,并在生控部的《样箱/色样发放台帐》的发放栏签字。

3.1.2 生控部工作职责及流程(注:从接到制版信息联络单(印版、模具)制版信息联络单(印版、模具开始按以下职责及流程工作)3.1.2.1 负责依据3.1.1.1项出具尺寸图,并打印A4彩稿。

3.1.2.2 负责审核原纸配置是否达到品质要求,提供建议配纸方案。

3.1.2.3 负责在新品制版或打样前主持召开新品评审会,会上确认制作方式、工艺。

并负责确认印刷及模具到货时间。

3.1.2.4 负责依据制版信息联络单(印版、模具)请购模具、印版,并提供色样及(面纸)给纸箱部经理,方便油墨厂商调配油墨。

CTP作业指导书

1审核并检查成品尺寸、规格。

2审核并检查成品的装订或裁切以及后加工序等的处理方法、贴样提示。

3审核并检查上机印刷的用纸尺寸。

4审核并检查拼版与印刷方法(单面、正反、自反、大反)5审核并检查拼版的帖数[手数、版数],以及PS版的用量。

6审核所用机型7看清交货时间8核对工艺单与贴样的所有标注。

1 检查来盘文件的成品尺寸外有无出血位。

2有无马赛克。

3核对封面的:书名、作者、条码、书号、定价、书脊文字、以及出版社名称是否相符,位置是否正确。

4检查来盘文件里的文字与图是否完整或者重叠。

5检查文件里的图文正反版心、眉线、页码、套印是否能套上。

6对照来样或资料的提示来检查文件图文的改动情况是否相符。

1文字、线条、条码、单色或多色图文的改版要以来样的提示作标准来改动图文。

2按来样的提示作改动,改动后要在原样或资料上注明已改字样。

3在印刷的单色样上注明色别的改动,方便印刷时核对。

1检查有改动的地方,能在组版前改版的有没有改好版。

2检查文件里的印件的出血情况。

3检查版心、文字等离成品边的情况,最少3mm。

4要按工艺单的提示组版。

5为方便印刷定位,咬口、中线、版尾线要按相应机型拼贴。

6左右校版十字线应在各色版的左右纸边进2—3毫米以及上下居中的地方拼贴好,方便印刷校版。

7为方便印刷时看拉规是否规则,以及其对后加工的作用影响与处理,拉规线应拼贴在纸边上,且上下应以所用的机型的相应拉规位的纸边上。

CD机: 11cm,(1.5cm)小森: 12.5cm,(1.5cm)SM74: 9.5cm,(1.3cm)SO74: 11cm , (0.7cm )SM52: 4cm , (1cm )8印品的规格正反要在组版时加以标出,方便出打样时画版式,以及印刷时画版式与后工序的处理方便。

9在需要折页的印件里,要在折的地方的成品外3毫米处画上折标线,方便折页时看位准确。

10 封面,彩插搭版印刷时,如果封面要复膜,中缝不小于1cm ,以便复膜。

首件签样作业指导书

1.0目的

建立首件签样制度,明确生产产品品质要求,保证产品质量。

2.0适用范围

适用公司各生产工序、生产制程前的首件签样确认过程。

3.0职责

3.1作业员:负责调试符合要求的首件并签名确认。

3.2各工序主管:负责指导调试符合要求的首件并签名确认,监督、指导本规定执行。

3.3品管:对作业员及部门主管确认签样进行核对并签名确认。

3.4品管经理:负责首件签样的检查及考核.

4.0名词术语

成品样:符合要求的制成品样办,可作色样、内容等方面参照依据。

5.0作业程序

5.1作业员生产前准备齐全机台、工具、样办及相关产品资料。

5.2若发现生产资料不齐全,应向相关部门索取,直到相关资料、样办备齐为止。

5.3作业员力求调试出符合品质要求的首件,若调试过程中发现异常时应立即反馈部门主

管及相关技术人员,直至首件合格为止。

5.4作业员取符合品质要求的首件3PCS签名后交主管确认签名,然后交品管核对,品管及

时回复意见。

5.5经上述三方确认合格首件签样后,便可进行批量生产,首样分别由该生产工序部门、

工艺袋处存档和品管保管。

5.6首件检验完成后,品管填写《首件检验报告》,并分类存档。

5.7本文件产生的品质记录,依据《质量记录控制程序》作业。

6.0支持文件

6.1《记录控制程序》 Q/SNK-CW-02

7.0质量记录

7.1《首件检验记录》 Q/SNK-ZJ-824.04.14。

样板收集与签样操作指导书[模板]

![样板收集与签样操作指导书[模板]](https://img.taocdn.com/s3/m/63f77b9a01f69e31423294d9.png)

样板收集与签样操作指导书1. 目的为了规范样品收集和签样管理流程,并保证产品的结构尺寸、装配、外观(含颜色)等符合客户要求。

2.概述适用于公司内部包括委外加工在内的所有产品样品收集以及签样作业(含注塑、喷涂、组装、外协等)。

3. 术语4. 操作说明4.1 试产样品收集及签样4.1.1 试产注塑样:注塑技术员制作注塑样板,并提供每模穴产品,注塑PE确定尺寸工艺参数稳定性和可试产性;项目确定产品结构、装配效果;品质确认外观、颜色、尺寸等。

对于有性能(包括常规性能和环境测试)要求的样品,DQE必须安排送检交测试中心进行检测;尺寸、结构、外观和性能等确认合格后,项目工程师提交客户结构签样,待收到客户回签样板(或确认信息)后,项目工程师复制样板、品质工程师加签下发样品至现场。

4.1.2 模内注塑类五金件/外观类五金件/外发类小件样品收集及签样:参考《开发试产管理作业指导书》。

4.1.3 试产打砂样:打砂技术员提供打砂后产品给到打砂工程师,打砂工程师与注塑PE一起确认打砂的可试产性;项目工程师确认结构、是否影响装配;DQE确认打砂后外观和尺寸管控,确认OK后,项目工程师提交给客户结构和品质确认,待收到客户回签样板后,品质工程师复制样板和NPI工程师一起加签下发样品至现场打砂品质。

4.1.4 试产喷涂/丝印/真镀样:喷涂/丝印/真镀PE确定喷涂/丝印/真镀参数稳定,颜色稳定性和可试产性,并制作标准颜色样给项目工程师,项目、品质同时确认OK后,项目工程师提交样板给客户ID确认,待收到客户回签样板后,项目工程师复制样板、品质工程师加签下发样品至现场。

4.1.5 试产组装样:组装PE确定各组装辅料的可制作性,并制作标准成品样,项目、品质同时确认OK后,项目工程师提交样板给客户结构确认,待收到客户回签样板(或者确认信息)后,项目工程师复制样板、品质工程师加签下发样品至现场。

4.1.6 试产CNC样:CNC工程师将CNC后的产品提供给项目工程师,并确认CNC的可试产性,项目工程师确认结构是否符合客户3D设计;DQE确认CNC后外观和尺寸管控,确认OK后,项目工程师提交给客户结构和ID确认,待收到客户回签样板(或者确认信息)后,项目工程师复制样板、品质工程师加签下发样品至现场。

产品检验作业指导书

产品检验作业指导书标题:产品检验作业指导书引言概述:产品检验是保证产品质量的重要环节,而产品检验作业指导书则是指导检验人员进行检验工作的重要文件。

本文将详细介绍产品检验作业指导书的内容和作用。

一、指导检验人员进行检验工作1.1 确定检验标准:作业指导书应明确产品的检验标准,包括外观、尺寸、性能等方面的要求。

1.2 制定检验流程:指导书应规定检验的具体流程,包括取样、检验方法、检验设备等。

1.3 确定检验人员职责:指导书应明确检验人员的职责和权限,确保检验工作的准确性和可靠性。

二、记录检验结果和处理意见2.1 记录检验结果:指导书应规定如何记录检验结果,包括合格、不合格、待定等情况。

2.2 处理不合格品:指导书应明确不合格品的处理程序,包括报废、返工、退货等措施。

2.3 提出改进建议:指导书应鼓励检验人员提出改进建议,以不断提高产品质量和检验效率。

三、保证检验设备的准确性和可靠性3.1 定期校准设备:指导书应规定检验设备的定期校准程序,确保检验结果的准确性。

3.2 保养设备维护:指导书应规定检验设备的保养和维护程序,延长设备的使用寿命。

3.3 处理设备故障:指导书应明确处理设备故障的程序,确保检验工作不受影响。

四、培训检验人员的技能和素质4.1 提供培训计划:指导书应规定检验人员的培训计划,包括培训内容、培训方式等。

4.2 提升技能水平:指导书应鼓励检验人员不断提升专业技能,提高检验水平。

4.3 培养团队合作精神:指导书应强调团队合作的重要性,促进检验团队的凝结力和效率。

五、持续改进检验工作流程5.1 定期评估检验效果:指导书应规定定期评估检验效果的程序,发现问题及时改进。

5.2 采集反馈意见:指导书应鼓励检验人员提出改进建议,不断改进检验工作流程。

5.3 加强内部沟通:指导书应促进内部沟通,确保检验工作的顺利进行和持续改进。

结论:产品检验作业指导书是指导检验工作的重要文件,通过明确检验标准、记录检验结果、保证设备可靠性、培训检验人员和持续改进工作流程,可以提高产品质量,确保生产过程的顺利进行。

产品签样作业

3.3 限度样板:对外观(含颜色)与工程样板或客户样板要求有偏差时,经品质部、工程部或客户确认可以限度接收的样板。

3.4 首件样板:品质部QC组长根据工程样板和《零件检验规范》对生产环境、工艺、时间等条

1、目的:

为了确保产品的结构尺寸、装配、外观(含颜色)等符合客户要求,而规范本公司之签样作业。

2、范围:

适用于公司内包括委外加工在内的所有产品之签样作业(包含注塑、喷油、烫金、丝印、组装外协电镀等)。

3、定义:

3.1 客户样板:由客户研发、工程或品质部门人员签定,用于验收产品或指导生产的样板,其产

品结构、尺寸、装配、外观(含颜色)均满足设计要求。

件发生变更后生产的初件产品进行确认,用于指导机位、工位生产的样板。

3.5 末件样板:品质部QC组长根据工程样板和《零件检验规范》对已完成生产计划且待下模的

最后2啤塑胶件进行确认,用于了解模具状况的样板。

4、职责:

4.1 工程部工程师:负责客样制作、检测和送签等项目过程的控制和工程样板的签发。

4.2 QC组长:根据工程样板和《零件检验规范》签定首件样板和确认末件样板。

5.2.1当客户确认回签样板后,工程部工程师从送签前预留的2~3套样品中签定一套工程样板交付品质部,用于品质部验收产品或指导生产。

5.2.2无颜色要求的内部件或表面需经喷油的外部件样品,在无结构变更时样板永久保留,有颜色要求的样板或色板保存期限详见WI-029《样板/色板管理作业》。

5.3 首件样板的签定:

5.3.1本公司生产部每次生产的首件样板由IPQC组长根据工程样板、《物料清单》、《工程图

首件确认作业指引(WI-PRO-03)

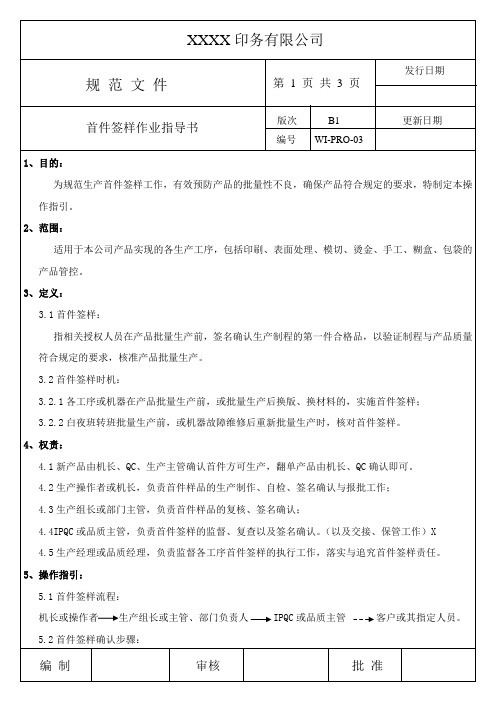

版次 B1 更新日期 编号 WI-PRO-03首件签样作业指导书规 范 文 件第 1 页 共 3 页 1、目的:为规范生产首件签样工作,有效预防产品的批量性不良,确保产品符合规定的要求,特制定本操作指引。

2、范围:适用于本公司产品实现的各生产工序,包括印刷、表面处理、模切、烫金、手工、糊盒、包袋的产品管控。

3、定义:3.1首件签样:指相关授权人员在产品批量生产前,签名确认生产制程的第一件合格品,以验证制程与产品质量符合规定的要求,核准产品批量生产。

3.2首件签样时机:3.2.1各工序或机器在产品批量生产前,或批量生产后换版、换材料的,实施首件签样;3.2.2白夜班转班批量生产前,或机器故障维修后重新批量生产时,核对首件签样。

4、权责:4.1新产品由机长、QC 、生产主管确认首件方可生产,翻单产品由机长、QC 确认即可。

4.2生产操作者或机长,负责首件样品的生产制作、自检、签名确认与报批工作;4.3生产组长或部门主管,负责首件样品的复核、签名确认;4.4IPQC 或品质主管,负责首件签样的监督、复查以及签名确认。

(以及交接、保管工作)X4.5生产经理或品质经理,负责监督各工序首件签样的执行工作,落实与追究首件签样责任。

5、操作指引:5.1首件签样流程:机长或操作者 生产组长或主管、部门负责人 IPQC 或品质主管 客户或其指定人员。

5.2首件签样确认步骤:版次 B1 更新日期 编号 WI-PRO-03首件签样作业指导书规 范 文 件第 2 页 共 3 页 5.2.1生产操作者或机长,在批量生产前应根据公司《施工单》等各类生产指令、信息要求,制作与 生产首件样品,在生产机器性能、产品质量稳定后,选取其中的一件合格品进行自检:a) 核对客户样品、封样、色稿,文字稿、盒样等产品质量要求资料或信息,检查首件样品的材 质、尺寸、规格、颜色、内容、文字、标志、版式、表面效果、结构、款式以及功能等项目; b)检查首件样品在相关工序上,是否出现其它工艺不良、或质量不符合要求的现象。

签样管理指导书

PM:准备承认书及待签样品:

1)准备承认书及待签样品,其承认书需独立成册,并在封面上明确产品型号、客户料号 (全贴合项目要同时注明认证料号与交易料号)、供应商料号、触摸屏的F/W版本或显示屏的初始化代码、客户签样审批信息、供应商签样审批信息; (承认书封页禁止涂改,如有修改需签注姓名/日期;)

外观:指外观ID的总体效果,包括但不限于各种外形、颜色、灯光效果、光泽、纹理、丝印、字体、符号、表面处理效果等。

缺陷:实物或报告与标准/规格不符合的项目。包括但不限于:划伤、斑点、脏污、异物、异色点、水波纹、蚀刻纹、Mura、Cell内脏污、异物等。

标准样品:标准样品指通过测试认证(包含但不限于研发认证、可靠性认证、环保认证、制程认证、采购认证等)、能够代表批量生产物料规格与品质的少量实物。标准样品是物料规格书的有效补充,是SQE/IQC对物料进行检验时的重要依据。标准样品是供应商可以进行批量生产的标志。标准样品包含物料样品实物和签样承认书两部分。

(4)显示类限度样需要在整机上确认效果(整机MMI测试工序),以确保在整机的各种使用条件下限度样效果是可接受的。由于装配原因导致显示效果在单体和整机上出现较大差异时,由整机项目版本经理组织签整机限样。

2)量产阶段

部门

试产

品保

客户研发

(ID/多媒体)

客户

(TQC)

品保

OQC

注:

(1)物料在量产阶段(正式样品已签署且编码已发布)出现已有的规格标准或生效限度样品,无法覆盖的新缺陷类型,可以启动限度样品签订流程,其签样产品状态必须与出货的产品状态一致。

(2)客户端由TQC (SQE)组织ID工程师或多媒体工程师签订限度样品,需在1月内转换成正式限度样,并完成该限度的归档、分发及培训事宜。

样板签样及管理程序

PMC准备签名样板

由PE部负责签收、登记

PE部报废处理

4.6 对于有成品样板需复制半成品样板的,由PE部复制一套给品管部 4.7 品管对于有签名的样板,需复制多套的,由品管部自行复制 4.8 在有香港签样的情况下,生产首件由品管签样 4.9 在没有香港签样的情况下,生产首件由品管参照公司相关人员签名样板签样(新产品→PE部/打板部/ PMC/业务共同签名&改版产品→PE部签名) 4.10 当公司相关部门需要签名样板外发做生产标准时,由需求部门提供样板给PE部,PE部参照香港签名样板 复制一套样板给需求部门 4.11 客人只是更改图稿的,而PMC通知按图稿做货的,采购均会直接通知供应商按图稿做货,就算同期工程 会通知安排打板,采购亦会视作为大货板,不会再等打板结果 4.12 更改图稿需重新打板给客人确认的,流程跟回4.2点,且请PMC在《采购申请单》中注明“待确认样办后 做货”;若未注明,亦视为按图稿做货

4.5 旧样板回收流程:(1.版本改版,确认更改后之前版本不会做货) (2.之前由公司相关部门签名做货后香港补签回样板的产品) 4.5.1 品管部旧样板: PE部发出信息告知哪款需报废 由品管部提供签名样板 由PE部负责签收、登记

PE部报废处理 4.5.2 PMC旧样板:

PE部发出信息告知哪款需报废

PE部收到签回样板

录入"样板登记表"

品管IQC组长签名

通知品管QC组长签收样板 (公司内部生产的盖子、樽类样板)

品管QC组长签名 确认 通知PMC签收样板 (1PCS)

PMC签名确认

珠海珍妮采化妆品有限公司

样 PE部

ZNC-GC-WI028 页次 制定日期 3/3 2014/12/18

作成:

签样管理规定

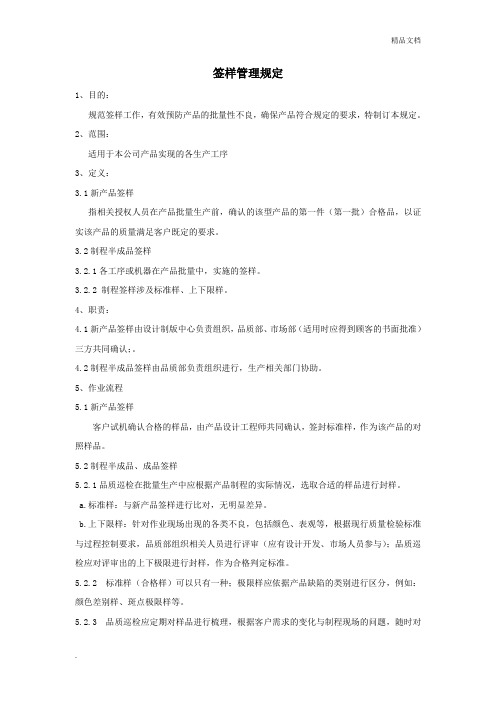

签样管理规定1、目的:规范签样工作,有效预防产品的批量性不良,确保产品符合规定的要求,特制订本规定。

2、范围:适用于本公司产品实现的各生产工序3、定义:3.1新产品签样指相关授权人员在产品批量生产前,确认的该型产品的第一件(第一批)合格品,以证实该产品的质量满足客户既定的要求。

3.2制程半成品签样3.2.1各工序或机器在产品批量中,实施的签样。

3.2.2 制程签样涉及标准样、上下限样。

4、职责:4.1新产品签样由设计制版中心负责组织,品质部、市场部(适用时应得到顾客的书面批准)三方共同确认;。

4.2制程半成品签样由品质部负责组织进行,生产相关部门协助。

5、作业流程5.1新产品签样客户试机确认合格的样品,由产品设计工程师共同确认,签封标准样,作为该产品的对照样品。

5.2制程半成品、成品签样5.2.1品质巡检在批量生产中应根据产品制程的实际情况,选取合适的样品进行封样。

a.标准样:与新产品签样进行比对,无明显差异。

b.上下限样:针对作业现场出现的各类不良,包括颜色、表观等,根据现行质量检验标准与过程控制要求,品质部组织相关人员进行评审(应有设计开发、市场人员参与);品质巡检应对评审出的上下极限进行封样,作为合格判定标准。

5.2.2 标准样(合格样)可以只有一种;极限样应依据产品缺陷的类别进行区分,例如:颜色差别样、斑点极限样等。

5.2.3 品质巡检应定期对样品进行梳理,根据客户需求的变化与制程现场的问题,随时对样品进行重新确认与重新签样的工作。

5.3 样品的保管5.3.1新产品首件签样由设计制版中心负责妥善保管,作为该产品的标准。

公司其他部门如需查阅,应办理相应借约手续。

5.3.2制程半成品、成品签样由品质部检验员负责进行保管,作为制程过程中的控制要求,应传达到相应生产作业现场,生产各工序应按既定要求对产品质量进行控制,防止不合格品流出公司。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5.5 签板标识及注意事项:

5.5.1任何样板之签定,内容必须包括产品型号、零件编号、结构尺寸、装配、外观(含颜色)状况、签名、日期等基本要素,并填写FM-295《样品标签》。

5.5.2送签的生产首件,结构尺寸、外观要符合《零件检验规范》的品质要求,当颜色与工程样板有差异时,最终根据客户样板决定。

5.1.2客样签回后,登记在FM-126《客户样板登记表》上,保存于工程部。

5.1.3当客户无样板返回,而是以书面或电话形式委托工程师代替签样时,工程师可从送样前预留的样品中复制二套工程样板,一套保存于工程部,以作后续签样之参考,一套登记于FM-164《工程样板签发登记表》上,发放于品质部。

5.2 工程样板的签定:

2、范围:

适用于公司内包括委外加工在内的所有产品之签样作业(包含注塑、喷油、烫金、丝印、组装外协电镀等)。

3、定义:

3.1 客户样板:由客户研发、工程或品质部门人员签定,用于验收产品或指导生产的样板,其产

品结构、尺寸、装配、外观(含颜色)均满足设计要求。

3.2 工程样板:由工程部工程人员签定,用于品质部验收产品或指导生产的样板,其产品结构、尺寸、装配、外观(含颜色)均满足客户要求。

5.3.3如果外观(含颜色)经过努力达不到工程样板及《零件检验规范》的要求,由品质部签定限度样品,在品质部无法确认的情况下,将产品送工程部工程师确认;工程部工程师对照客户样板的要求,若在允许的范围内则签定限度样板,必要时咨询客户意见。本次签定的限度样板一式二份,一份保存于工程部,供生产或下次签板时参照,一份发放于品质部,供品质部验收产品使用。

5.3.1本公司生产部每次生产的首件样板由IP塑IPQC作业》、WI-011《喷油、丝印IPQC作业》、WI-076《装配

部IPQC作业》和《零件检验规范》等进行检测,符合一致性要求后签定首件样板。

5.3.2外协生产(注塑、喷涂类)的首件样板由外协厂品质负责人根据本公司品质部品质工程师签定的样板签定,其中电镀类外协生产首件样板,由本公司工程部项目工程师签定样板。

554任何一次工程样板之签定需记录在fm164工程样板签发登记表上并使用版本555任何一次首件样板签定注塑产品需记录在fm042注塑首件检测表上丝印喷油产品则需记录在fm043喷油丝印首件检测表上电子装配产品需记录在fm302组装首件检验记录表上

1、目的:

为了确保产品的结构尺寸、装配、外观(含颜色)等符合客户要求,而规范本公司之签样作业。

下,给予明确指令或进一步措施。

4.4 品质部负责人:当品质工程师、技术员、QC组长对产品不能明确界定的情况下,给予明确

指令或进一步措施。

5、作业内容:

5.1 客户样板、工程样板的签定:

5.1.1对于新开发或改模后的产品(更改产品结构),工程部工程师依据COP-03《客样制作及鉴定程序》主导制作,并跟催客户确认的全过程。

最后2啤塑胶件进行确认,用于了解模具状况的样板。

4、职责:

4.1 工程部工程师:负责客样制作、检测和送签等项目过程的控制和工程样板的签发。

4.2 QC组长:根据工程样板和《零件检验规范》签定首件样板和确认末件样板。

4.3 工程部负责人:跟进、指导工程师的签板工作,在工程部工程师不能做出明确界定的情况

5.2.1当客户确认回签样板后,工程部工程师从送签前预留的2~3套样品中签定一套工程样板交付品质部,用于品质部验收产品或指导生产。

5.2.2无颜色要求的内部件或表面需经喷油的外部件样品,在无结构变更时样板永久保留,有颜色要求的样板或色板保存期限详见WI-029《样板/色板管理作业》。

5.3 首件样板的签定:

7.2FM-164《工程样板签发登记表》

7.3FM-295《样品标签》

7.4FM-042《注塑首件检测表》

7.5FM-043《喷油、丝印首件检测表》

7.6FM-302《组装首件检验记录表》

3.3 限度样板:对外观(含颜色)与工程样板或客户样板要求有偏差时,经品质部、工程部或客户确认可以限度接收的样板。

3.4 首件样板:品质部QC组长根据工程样板和《零件检验规范》对生产环境、工艺、时间等条

件发生变更后生产的初件产品进行确认,用于指导机位、工位生产的样板。

3.5 末件样板:品质部QC组长根据工程样板和《零件检验规范》对已完成生产计划且待下模的

5.3.4如果生产之产品介于工程样板与限度样板之间时,由QC组长直接签定当次首件样板,

IPQC根据首件样板检验;IQC、FQC参照工程样板与限度样板验收产品。

5.3.5转班或停机(拉)30分钟以上重新生产时,必须重新确认。

5.3.6特殊情况下组长不在时,委托/授权现场IPQC签定首件样板。

5.4 末件样板:品质部QC组长根据工程样板和《零件检验规范》对已完成生产计划且待下模的

6、相关文件:

6.1《零件检验规范》

6.2COP-03《客样制作及鉴定程序》

6.3WI-029《样板/色板管理作业》

6.4《物料清单》

6.5《工程图纸》

6.6WI-002《注塑IPQC作业》

6.7WI-011《喷油、丝印IPQC作业》

6.8WI-076《装配部IPQC作业》

7、记录及附表:

7.1FM-126《客户样板登记表》

5.5.3测量结构尺寸、装配时,必须在产品完全冷却下进行(可采用浸泡冷水30分钟强制冷却

的方法),在环境温度控制在24±2℃的条件下测量。

5.5.4任何一次工程样板之签定,需记录在FM-164《工程样板签发登记表》上,并使用版本号管控。

5.5.5任何一次首件样板签定,注塑产品需记录在FM-042《注塑首件检测表》上,丝印、喷油产品则需记录在FM-043《喷油、丝印首件检测表》上,电子装配产品需记录在FM-302《组装首件检验记录表》上。