汽车焊接柔性化试制线的开发和应用

柔性制造技术创新在汽车生产中的应用

工业技术科技创新导报 Science and Technology Innovation Herald110所谓“柔性”,即灵活性,这是企业自身所拥有的一种可以适应内外部环境变化的能力,使企业可以对生产过程中不确定因素做出及时的反应和处理。

汽车生产过程中离不开柔性制造,其缩短了汽车生产的周期,提高生产操作的灵活性,很大程度上提高了汽车产量,同时还能根据市场需求变化做出相对性的判断。

与刚性制造的传统单一化生产模式相比,柔性制造能更好地适应当代汽车产业的发展,具有创新性。

因此,推动柔性制造技术在汽车生产中的应用成为了企业应该思考的问题。

1 柔性制造技术的创新特点柔性制造在汽车生产行业的特点可以表现为:(1)生产设备可以进行多种加工操作,实现批量的生产模式,从而降低了产品库存所需要的费用,很大程度提高了生产设备利用率的同时也降低了产品生产周期。

(2)机械设备在产品原材料运送过程中可以获得最大程度的利用率以及可获得性。

(3)能对相同加工工艺的工件进行多种方式的加工操作,即使生产机器出现故障可以使用柔性制造进行动态调节,降低机械故障给汽车产量带来的影响。

(4)生产操作人员具有较高的专业水平,能应对生产过程中不同的岗位职责。

(5)柔性系统会将工件加工进行多路线的操作,平衡整个车间机床的负荷,具有较高的稳定以及可靠性。

(6)柔性生产制造系统可以进行多种多样的产品设计,满足当代人们的生活需求,提高客户满意度。

(7)在机械自动化的生产模式中,企业可以根据市场的需求对生产产品的进行调整更改,还可以对其零部件进行及时的更换,提高市场满意度。

(8)柔性制造系统具有较强的开放性,可以很好地适应新市场的需求对生产规模进行扩大,具有较强的生产能力。

(9)柔性生产制造系统完善,不用对其进行更新调整也能制造出多样化的产品,完成各式各样的生产任务。

(10)柔性生产制造系统可以很好地适应多变的市场环境,推动汽车生产产业的发展。

2 柔性制造技术创新给汽车生产带来的影响2.1 推动产业生产能力稳定柔性制造是在汽车生产过程中使用一台或者多台机床组成的自动化加工系统,当机械在运转过程中出现故障,自动化系统会将生产材料越过故障机床,运用多种方式对生产材料进行加工操作。

柔性软工装在样车试制中的应用

122AUTO TIMEAUTO PARTS | 汽车零部件1 引言前期开发阶段,试制样车目的是为了进行产品设计、性能、零件匹配、产品制造过程等一系列验证,每个阶段样车制造为小批量生产。

如果采用正式工装夹具来定位焊装白车身,不但会增加设计和制造成本,还大大延长了开发制造周期。

因此,在样车试制阶段,采用不太正式的工装夹具来焊装白车身,此种方式缩短了设计时间和制造周期,降低了人员成本和制造成本,且能满足每个零件的定位夹紧状态,称这种工装为软工装。

同一款车型在不同试制阶段,钣金状态存在一定差异性,但是个别位置变动不是太大,有的定位和夹紧点可以沿用上一阶段的软工装夹具焊装,部分夹具改动也不是太大,重新设计和加工这部分夹具都造成了一定资源的浪费。

不同车型试制中,每个车型都独立开发一套专用拼台进行焊装,也会造成很大的浪费。

为实现不同车型、同一车型不同阶段软工装夹具设计和制造的时间、成本都能得到有效控制,本文探讨开发柔性化的软工装夹具应用于样车试制。

2 软工装夹具结构工装夹具应用在焊装过程中,目的是实现不同零件装配的定位和夹紧固定,在工艺指柔性软工装在样车试制中的应用汪红 张正举 黎志梅 张惠立上汽通用五菱汽车股份有限公司 广西柳州市 545007摘 要: 随着汽车行业竞争越来越激烈,缩短汽车研发制造周期,对提升新产品市场占有率至关重要。

在软工装样车试制过程中,可以通过缩短试制周期来对汽车开发周期节省时间。

采用柔性化软工装夹具,可以大量减少软工装夹具制造周期、节约制造成本和人力成本,有效缩短了样车试制周期。

关键词:样车试制;软工装;柔性化导下,进行准确的相对位置定位及各个零件的贴合夹紧,保证了在焊接前,零件间搭接与数模状态的稳定性和一致性。

同样,软工装夹具也能达到相同的效果。

软工装造车过程中,软工装定位可以分为两部分:软工装拼台和软工装夹具。

2.1 软工装拼台软工装拼台主要是固定布局软工装夹具。

根据白车身结构特点,软工装拼台一般可以分为:下车体拼台、侧围拼台、总拼拼台、门盖拼台。

焊装智能柔性生产线规划

生产能力

年生产纲领(辆)

全年工作日 * 每日有效工作时间(

备注:节拍 CT= T*D*60*60/A 秒(节拍非整

数,舍去小数

点后面的数据,

取整)

D年工作有效 时间(多少

天),一般选

取295天(单 休+国家法定 节假日)

180000

辆 / h 29 .8辆 / h

h )* K 295 * 1 * 21 .5 * 0 .95

年生产纲领(辆)

180000

第10页,共22页

奇瑞商用车(安徽)有限公司

02 焊装智能柔性生产线规划

2.3 自动化生产线平面布局

建设二三级白车身分总成焊接岛(发舱总成、侧围总成等),实施多车型柔性化

生产,采用高速滚床实施主下线车身骨架的高效输送,同时采用空中大循环滑翘机构

AI《汽车制造业》未经允许严禁转载

总成

加强梁外板

(定位 焊)

顶盖总 成

STN

MB40 (涂胶)

MB50 MB60 (定位焊) (补焊)

MB70 (补焊)

MB80 (补焊)

MB90 MB100 MB110 MB1200

(机器人 (人工 (预留 弧焊) 弧焊) 在线检 验

(人工 检验)

工作描述:

1)机舱从分装直接调入UB10工位,前底板采用机器人抓手从置放台上去下,空中将搭接位置胶涂完,

每天有效工作

时间T:三班: (24-1.5(吃 饭)-(10/60) *2*3)*0.95 (设备可动率)

=20.425小时

生产线年产量

A;工位节拍 取整为120s。

AI《汽车制造业》未经允许严禁转载 工位节拍 全年工作日 * 每日有效工作时间( h)* 3600( s)* K 295 *1 * 21 .5 * 3600 * K s/ 辆 120 .8s/ 辆

标准化柔性生产线大擂台:丰田、大众、通用、日产、现代各有千秋!

标准化柔性生产线大擂台:丰田、大众、通用、日产、现代各有千秋!为了在日益尖锐化的价格大战中获取最大的利润空间,企业必须千方百计降低车型投入成本和生产成本,标准化的柔性焊装生产线技术是提高响应速度、降低生产成本、提高产品质量最有效的方法,是提升企业核心竞争力的关键所在。

我们来看看全球五大车企车身标准化柔性生产线的应用情况,对比自身企业,加以提升改善。

随着我国汽车生产规模的快速发展,市场竞争全球化,顾客和市场需求多样化、个性化发展,汽车业由传统的单品种、大批量生产方式向多品种、中小批量及“变种变量”的生产方式过渡,为了加快产品上市速度、降低项目风险,建设柔性化生产线已经成为共识,而标准化的柔性生产线又将汽车焊装柔性生产线的技术向前推进了一步。

标准化柔性生产线有何优势?柔性生产线应具备以下特征:(1)可以满足车型的柔性,即具备同平台多车型或跨平台车型共线生产的能力。

(2)可以满足生产方式的柔性,即能满足任意混流生产或批量生产的生产方式。

(3)可以满足产能的柔性,即能够较容易完成产能提升的需求。

标准化柔性生产线则是指不同的生产线使用了相同的解决方案,配备了相同或相似的设备,使用了相同的生产工艺。

因此,标准化柔性生产线具备以下优势:(1)由于配备相同的设备,使用相同的生产工艺,所以在生产设备、生产工艺流程和质量管理方面实现了三个标准的统一,将产品的不合格率降低到了最低限度,提高了产品质量,是提升竞争力的源泉。

(2)标准化的柔性生产系统能帮助汽车生产企业迅速应对市场变化,跟上消费者的需求,这是汽车企业提高竞争力的关键。

(3)由于使用了标准化的配置,生产线的开发和建设周期都大大缩短,使用周期大大延长,降低了投资,提高了效益。

(4)标准化的配置使生产线的故障率降低,维修保养变得更加简单。

支撑标准化柔性生产线的要素是什么?要建设或开发一套标准化的柔性生产线需要众多的要素支撑,其中车身结构和工艺是基础,夹具的柔性技术是关键:车身的结构和生产工艺决定了生产流程,具有相似车身结构和定位要求的车型,其生产线较容易实现柔性共线,反之车身结构差距较大或生产工艺区别太大的产品,其共线生产的难度较大,即使勉强共线经济性也不好;焊接生产线中刚性最强的设备是定位夹具,是制约柔性化生产的关键,定位夹具特别是关键定位设备结构的标准化和模块化,带动了标准化柔性生产线技术的发展。

211246006_一种白车身总拼焊装柔性化拼台的设计与应用

0引言在现有新车型样车试制过程中,白车身的焊接总拼的主要形式是平移式总拼[1],主要由2个基础拼台和4个基础立柱构成。

下车体的主定位夹具单元固定在基础拼台上,左右侧围的定位夹具单元固定在4个基础立柱上,当车型不同时,需要在总拼上重新安装对应车型的定位夹具单元,在同一时段不能进行车型切换,该总拼结构形式在多车型快速切换方面存在一定弊端,总拼焊接节拍和人机工程也存在不足。

在量产焊装生产线中,总拼工位的拼台形式更加柔性化、平台化、智能化。

常用的总拼形式有翻转平移式总拼、翻转式总拼、多面体式总拼、OPEN GATE 总拼(通过堆栈法实现柔性化生产的一种总拼形式)、Geotack总拼(依靠侧围工装的切换实现同一工位的柔性化生产)、机器人总拼、内置式总拼7种[2]。

各类型总拼形式在定位精度、占地空间、投资成本、维护成本、柔性化方面各有优势和劣势。

本文结合样车试制过程中,综合考虑场地、投资成本、柔性化等方面的影响因素,自主开发了一种白车身总拼焊装柔性化拼台,可以实现高柔性化、高集成度的样车总拼自动化焊接形式,并在实际应用中取得了良好效果。

1总拼焊装柔性化拼台开发方案开发新的白车身总拼焊装柔性化拼台前,需进行柔性焊接性工艺分析,以及总结现有柔性制造经验[3]。

该拼台用于自动化焊接岛中,集成了AGV(自动导引运输车)输送、NC(位置控制)定位系统、夹具抓手、机器人&7轴导轨等系统,并能实现白车身的输送和机器人定位焊接。

为了让该总拼焊装柔性化拼台更好地用于自动化焊接岛,研究人员提前规划工艺布局,通过模拟仿真,综合分析AGV输送系统、NC 定位系统、夹具抓手系统、机器人&7轴导轨系统等集成后相互之间的位置关系、功能实现等因素,列出总拼焊装柔性化拼台功能实现存在的关键技术问题,并给出解决相关问题的方案措施。

该总拼焊装柔性化拼台可以用于样车试制多车型同步开展的自动化焊接岛中,实现在一个工位就一种白车身总拼焊装柔性化拼台的设计与应用张正举,李福贵,张惠立,谢晋全(上汽通用五菱汽车股份有限公司,广西新能源汽车实验室,广西柳州545007)摘要:新车型研发的样车试制阶段,白车身是通过总拼拼台工装对下车体、左右侧围等分总成合拼定位夹紧后,焊接成一个稳定、精确的车身结构。

汽车焊装生产线多车型混合生产

一、前言随着我国经济的蓬勃发展,人民生活水平的提高,汽车越来越多地进入了家庭。

人们购买力的提高,也刺激了汽车消费的迅猛增长。

汽车生产企业面对瞬息万变的市场,对产品的市场销售难以准确预测,因此汽车企业的生产能力能否弹性地适应市场波动进行快速调整,显得至关重要。

汽车市场的竞争点越来越集中在产品的更新换代上,面对如此快速的产品更新,汽车行业过去采用的那种大批量单车种专用线的生产模式已不太适应当前发展的要求。

因此多品种的柔性化共用线生产方式也就越来越多地应用在汽车生产中,尤其对于汽车焊装生产这一复杂的专业化制造过程来说,如何实现“柔性化”又是汽车柔性化生产关键。

二、焊装生产线的作用及分类装焊生产的主要任务就是完成车身(也称为白车身,Body in white)的制造,对于轿车来说,车身焊装线一般是由地板总成线、左右侧围总成线、CRP(仪表台横梁+顶盖+后行李仓托架)线和门盖总成线、车身装配调整线等组成。

而各分总成又由很多合件、组件及零件(大多为冲压件)组成,当今由于汽车主机厂考虑到起初的开发投资、日后的生产物流、品质管理等因素,这些分总成线一般都建在主机厂附近的配套厂,采用即时直供方式为主机厂焊装线服务。

所谓专有化焊装线,也称之为单一化焊装生产线,就是该焊装线只能为单一车型提供生产,若再开发新车种生产时,就必须异地或迁移现有焊装线后重新建设焊装线,因此,厂房、设备及公用动力设施重复投资造成浪费,人员流动生产效率低。

而柔性化焊装线,是指在相同的地方同一条生产线上可以同时满足多个车种的生产,其通用设备和公用动力设施一次性投入永久性享用,每次开发新车型时,只需增加部分专用设备;改造事先预置的通用设备;调试各种共用化程序。

因此,避免了重复投资造成的浪费,而且缩短了技改时间,但起初的一次性投资相对会较大。

三、柔性化焊装线然而,这种柔性焊装线它究竟是如何实现多车种混线生产的呢?下面就以东风悦达起亚2工厂焊装线为例来说明柔性制造技术在焊装生产线上的应用,东风悦达起亚 2工厂焊装线,是依据30万台,年纲领设计的,厂房面积33600平方米,分二个阶段投入实施,目前第一阶段15万台,年的能力已经建成并投产,可以同时生产3个车型的车身。

焊接自动化技术在汽车制造中的应用

焊接自动化技术在汽车制造中的应用随着汽车制造业的不断发展,自动化技术得到了广泛应用。

其中,焊接自动化技术作为汽车制造的重要环节之一,其应用也变得越来越普遍。

本文将通过介绍焊接自动化技术在汽车制造中的应用,以及该技术带来的优点和挑战,探讨其发展趋势和未来方向。

一、焊接自动化技术在汽车制造中的应用1、焊接自动化技术简介焊接自动化技术是指通过机器人、自动化设备等自动化工具实现的焊接工艺。

其前身是传统的焊接工艺,但相较于传统焊接,焊接自动化技术具有更高的精度、效率和稳定性。

2、汽车制造中的应用在汽车制造中,焊接自动化技术被广泛应用于车身组装、发动机组装、变速箱组装等环节。

其中,车身组装最为重要。

车身结构复杂、焊接点多,因此需要高效、精确、稳定的焊接工艺。

通过焊接自动化技术,可以实现全自动化组装线,大大节省人力和时间成本,提高生产效率。

二、焊接自动化技术带来的优点1、提升生产效率焊接自动化技术能够整合现有生产线,降低人力成本,实现生产效率的大幅提升。

同时,焊接自动化技术能够减少误差、提高产品一致性,降低废品率,进而提升产品质量。

2、提高安全性在传统的焊接工艺中,作业员需要在高温、密闭的条件下进行工作,存在极大的安全风险。

通过焊接自动化技术,可以实现机器人焊接,避免危险操作,同时机器人也不会受到高温的影响,减少机器损坏风险。

3、扩大生产规模焊接自动化技术能够灵活扩大生产规模,随着生产需求而不断增加自动化工具数量,具有非常大的生产控制弹性。

并且,自动化设备不会像人类劳动力一样出现疲劳,对生产效率可持续提升。

三、焊接自动化技术面临的挑战1、技术要求高焊接自动化技术需要高度精密的工艺和设备,需要较高的技术水平来进行维护和管理。

这种技术对操作员的专业知识和操作技能有较高的要求,需要有效的培训和知识传承。

2、设备成本较高自动化焊接设备的成本较高,无论是投资额还是维护成本都会高于传统的手工焊接。

因此对于小型企业而言,自动化焊接设备使用的门槛可能较高。

白车身焊装线柔性定位单元的设计与应用

X r

0

3 O 1 0 5 3 0 1 0 5 3 0 l 0 5 3 0

Y r

0

一 1 8 O — 1 8 O — 1 8 0 — 1 8 O 一 l 8 0 — 1 8 0 — 1 8 0

Z r

O

- 3 8 . 5 - 3 0 . 1 - 3 8 . 3 一 3 O . 1 — 8 1 . 5 — 8 1 . 5 - 3 8 . 5

- 6 5 0

— 4 7 0 - 4 7 0 — 47 0 - 4 7 0 — 4 7 O — 4 7 0 — 4 7 0

1 白车 身定 位尺寸 的范 围

1 . 1 白车 身外 形 尺 寸

பைடு நூலகம்

2 GA 2 P Y 2 C T

以广汽本 田的一条 白车身混流共线生产焊装线 为例 , 此线通过柔性定位单元 的应用 , 同一平 台能生 产尺寸相差较大的 7 款车型 ,其 中最小 车型 2 A Z 外 形尺寸 为 3 8 0 5 L X 1 6 9 4 V  ̄ - X 1 3 3 4 ( mm) , 最 大 车 型 2 G A外 形 尺 寸为 4 7 8 5 L×1 8 3 0 W ×1 4 4 5 H( mm) 。 1 . 2 白车 身定 位 尺寸 如图 1 所示 ,白车身焊接时采用的定 位孔包括 左前定位孑 L A、 左 后 定 位 孔 C、 右前 定 位 孔 B和右 后 定 位孔 D等 4个定 位 孔 。

表 2 定位孔 C与定位 销 P 3相对位置

生

型

P 3 2 WF 2 A Z 2 X P 2 CG 2 GA 2 P Y 2 C T 3 4 3 5 2 9 0 5 2 9 3 7 2 9 5 3 3 4 o 5 3 2 6 0 3 3 0 5 2 9 7 5

PFMEA在柔性焊装生产线上的应用研究

PFMEA在柔性焊装生产线上的应用研究PFMEA是一种系统性的风险分析方法,它能够对制造过程中的潜在故障或缺陷进行评估,以制定优化措施,保证生产质量。

在柔性焊装生产线上,PFMEA的应用可以有效地提高生产线的效率和质量,降低生产成本,具有重要意义。

首先,对于柔性焊装生产线而言,生产过程的稳定性是至关重要的。

通过PFMEA的分析,可以全面评估生产线中可能出现的风险因素,并针对这些风险因素制定应对措施。

例如,在焊接过程中,焊接工艺参数设置不合理、焊接电源电压过高、焊接机械手臂零件损坏等因素,都会对焊接质量造成影响。

通过针对这些风险因素进行PFMEA分析,可以提前预判潜在问题,从而减少故障的出现,保证焊接质量和稳定性。

其次,柔性焊装生产线的生产规模较大,生产的焊接电子元器件数量较多。

除了焊接工艺参数等因素外,还有可能出现机械故障、供电问题等原因导致焊接设备停机。

此时,设备维修周期过长会导致生产出现滞延,造成巨大的经济损失。

通过PFMEA的分析,可以制定应对停机原因的解决方案,提高焊接设备的使用效率,降低设备停机时间,从而保证生产线的稳定性和正常运转。

最后,考虑到柔性焊装生产线涉及到的工艺参数较多,生产线上设备的维护保养以及操作工人的培训也是重要的环节。

通过对焊接生产线的PFMEA分析,可以制定出相关的操作规范和维护手册,并对设备操作者进行培训,提高操作者的技能水平和质量意识。

从而保证操作者对设备的正确使用和保养,延长设备使用寿命,减少生产线的设备引导和维修时间。

综上所述,PFMEA在柔性焊装生产线上的应用具有重要的意义。

通过PFMEA的分析,可以全面评估生产线中可能出现的风险因素,并制定相应的应对措施,提高生产线的效率和质量,降低生产成本,增强企业的竞争力。

除了对于焊接工艺和设备故障等方面的分析,通过PFMEA还可以对于产品质量进行评估。

在柔性焊装生产线中,往往生产的产品品种较多,每种产品都有其独特的焊接工艺要求和质量标准。

C—FLEX在试制车身车间的应用

C—FLEX在试制车身车间的应用作者:高丹丹来源:《科技创新与应用》2019年第02期摘要:文章主要针对在样车试制工作多平台、多项目快速周期转换要求下,在车顶激光焊接共用工位引入柔性定位单元C-FLEX代替传统工装定位,通过快速定位切换满足不同项目焊接需求,解决由于工装切换效率低造成的工位生产瓶颈问题。

关键词:C-FLEX;样车试制;柔性定位单元中图分类号:TG75 文献标志码:A 文章编号:2095-2945(2019)02-0184-02Abstract: In this paper, the flexible positioning unit (C-FLEX) is introduced to replace the traditional positioning unit in the common laser welding station of the roof under the requirements of multi-platform and multi-project fast cycle conversion in the trial-production of the sample car. Through the rapid positioning switching to meet the different project welding needs, this paper is intended to solve the bottleneck problem caused by the low efficiency of tool switching.Keywords: C-FLEX; trial production of prototype car; flexible positioning unit1 概述随着汽车工业的不断发展,汽车产量逐年上升。

快速变化的全球市场、“工业4.0”的来到和大众消费心理的转变,使得汽车的生命周期越来越短,车型越来越多。

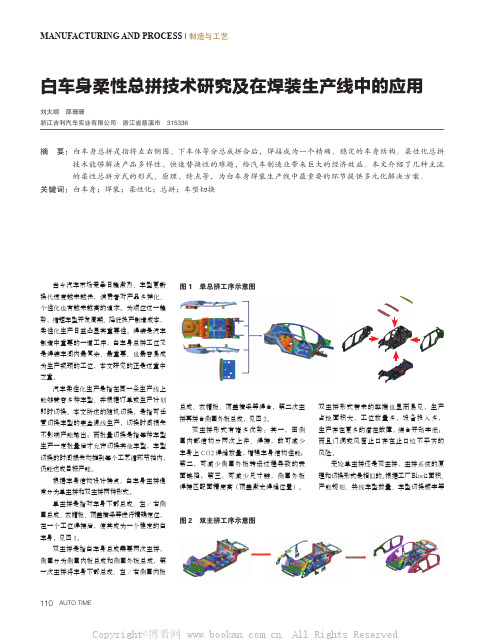

白车身柔性总拼技术研究及在焊装生产线中的应用

110AUTO TIMEMANUFACTURING AND PROCESS | 制造与工艺白车身柔性总拼技术研究及在焊装生产线中的应用刘大顺 邵珊珊浙江吉利汽车实业有限公司 浙江省慈溪市 315336摘 要: 白车身总拼是指将左右侧围、下车体等分总成拼合后,焊接成为一个精确、稳定的车身结构。

柔性化总拼技术能够解决产品多样性、快速替换性的难题,给汽车制造业带来巨大的经济效益。

本文介绍了几种主流的柔性总拼方式的形式、原理、特点等,为白车身焊装生产线中最重要的环节提供多元化解决方案。

关键词:白车身;焊装;柔性化;总拼;车型切换当今汽车市场竞争日趋激烈、车型更新换代速度越来越快,消费者对产品多样化、个性化也有越来越高的追求。

为顺应这一趋势,缩短车型开发周期、降低投产制造成本,柔性化生产日益凸显其重要性。

焊装是汽车制造中重要的一道工序,白车身总拼工位又是焊装车间内最复杂、最重要、也最容易成为生产瓶颈的工位,本文研究的正是这重中之重。

汽车柔性化生产是指在同一条生产线上能够兼容多种车型、并根据订单或生产计划即时切换。

本文所述的随机切换,是指可任意切换车型的完全混线生产,切换时间损失不影响产能输出;而批量切换是指每种车型生产一定批量后才允许切换其他车型,车型切换的时间损失均摊到每个工艺循环节拍内,仍能达成目标产能。

根据车身结构设计特点,白车身主拼通常分为单主拼和双主拼两种形式。

单主拼是指对车身下部总成、左/右侧围总成、衣帽板、顶盖横梁等进行精确定位,在一个工位焊接后,使其成为一个稳定的白车身,见图1。

双主拼是指白车身总成需要两次主拼,侧围分为侧围内板总成和侧围外板总成,第一次主拼将车身下部总成、左/右侧围内板总成、衣帽板、顶盖横梁等焊合,第二次主拼再拼合侧围外板总成,见图2。

双主拼形式有诸多优势:其一,因侧围内部结构分两次上件、焊接,故可减少车身上CO2焊缝数量,增强车身结构性能;第二,可减少侧围外板转运过程导致的表面缺陷;第三,可减少尺寸链,侧围外板焊接匹配面精度高(顶盖激光焊缝位置)。

焊接技术在汽车车身焊接中的应用

焊接技术在汽车车身焊接中的应用摘要:汽车车身焊接技术作为汽车制造核心技术之一,一直备受重视。

汽车车身焊接技术伴随着汽车工业技术的发展而发展,目前如激光焊接技术,焊接机器人技术等被大量应用。

汽车焊接技术领域凸显出自动数字化,柔性化,虚拟化等一些发展趋势。

本文从汽车车身焊接技术特点入手,到分析技术应用现状再到对未来汽车焊接技术发展趋势展望,仅供参考。

关键词:车身焊接技术激光焊接机器人焊接1、当前汽车制造业中焊接技术的应用现状1.1 电阻点焊应用现状分析在车身焊接过程中,常用的焊接方法之一就是电阻点焊技术,电阻点焊的质量与焊接的静臂电极、动臂电极、电流之间的总电阻、焊接时间有着不可分割的直接联系。

因此,在运用电阻点焊技术来焊接汽车车身各个零部件时,要对影响电阻点焊质量的相关因素进行更好的分析与掌握,这样才能更好的提升电阻点焊效率,促进汽车车身焊接效果与品质的更好提升。

1.2 弧焊技术应用现状分析在常用的焊接技术中,弧焊技术是其中一种较为重要的焊接技术,且在汽车车身焊接过程中应用比较频繁。

在应用弧焊技术时,其最重要的焊接工艺就是熔化极惰性气体保护焊,其能够对焊接点进行更好地拿捏。

但是弧焊技术应用的问题也是比较明显的,其要求所有种类的焊接零件焊接方法必须是自动化。

但是将自动化焊接运用到汽车车身零件的焊接工作中,其焊口的精准性不易被把握,容易产生焊接轨迹偏移的问题,使得焊接质量大大的降低。

由此可见,焊接误差的存在会大大的降低焊接的质量与汽车制造水平。

1.3 激光焊的应用现状分析激光焊是一种以聚焦的激光束作为能源轰击焊件所产生的热量进行焊接的方法。

激光焊接是激光材料加工技术应用的重要方面之一。

在1970年,激光焊主要用于焊接薄壁材料与低速焊接,焊接过程是一种热传导。

换句话说,激光焊主要是运用激光辐射来对零部件的表面进行加热,表面热量通过热传导向内部扩散,通过对激光脉冲的能量、宽度、峰值功率和重复频率等参数进行合理控制,使工件熔化来形成特定的熔池。

设计柔性化涂装生产线需要注意的几个问题

■

奇瑞 汽车股 份 有 限公司 孙 小忠

1 柔 性 化 涂 装 生产 线 的前 处 理 一 电泳 输 送 滑 橇

这 种 方法主 要 的工作 步骤 如 下。

在 新 车 型 的数 字 样 车 阶 段 ( P 节 点 ) 即 3 要进 行 前 处理 一 电泳 滑 撬 定位 销 的排布 工 作 ,以配 合 即将 到 来 的新 车 型在 涂装 车 间 的通过 性验 证 工作 。在 排 布定

位 销 时 ,需要 注意 以下 几个 事项 。

2 1 年 第1 期 0 1 0

± 生

产 暴 备 装 营

为解 决 以上 问题 ,可 采取 以下 几点 主要措 施 。

a在车 身 设计 、开 发 阶段 ,尽 量 同 系列 、 同底盘 .

开 发。

b改造 底 盘 定位 孔 ,尽 可 能使 不 同 底盘 车 型 的4 个定 位 孔尺 寸一 致 。

( )与A车型 装配 时, B a 定位 销 不干 涉

131 改造输 送 滑橇上 的定 位销 .. 这种 方法 在输 送设 备上 增加 定位 销 的 同时 ,还 要 考 虑与 其他 车 型干 涉 的问题 。 改造定 位销 一般 有 以下

几 个步 骤。

a收 集前 处理 一 . 电泳 输送 设 备 上 已有 的多 款车 型 的 底 盘 数 模 ,精 确 测 量 每 款 车 型 底 盘 定 位 孔 的 、

图3 某 车型底 盘 上新 增加 的焊 接定 位 孔托块

汽车焊接柔性化试制线的开发和应用

汽车焊接柔性化试制线的开发和应用摘要:随着我国的的汽车制造行业制造能力不断提升,我国的国产汽车制造也面临着新的发展,新能源汽车的发展使得我国的汽车焊接柔性技术需要革新发展,全面提升我国的汽车柔性生产线,进而使得我国的汽车制造能够在世界上更加具有竞争力。

柔性化生产(Flexibility Manufacturing),是目前国内外先进汽车制造企业广泛采用的一种灵活、高效的生产模式。

它既满足了汽车生产要求的规模效益,又保证了产品多元化的需求。

这种先进的生产理念,以其时效优势及成本优势,极大的增强了企业的竞争力。

焊接柔性生产工序的主要任务是完成车身(也称为白车身)的加工制造。

对于轿车产品来说,车成线、左右侧围总成线、CRP (仪表台横梁+顶盖+后行李仓托架)线和门盖总成线、车身装配调整线等部分组成,各总成构件又由很多合件、组件及零件(大多为冲压件)组成。

考虑到起初的开发投资、日后的生产物流、品质管理等因素,这些分总成线一般都建在主机厂附近的配套厂,汽车主机厂通常采用即时直供方式为主机厂焊接柔性线服务。

关键词:汽车焊接;柔性化;试制线引言专有化焊接柔性线,也称之为单一化焊接柔性生产线,就是该焊接柔性线只能为单一车型提供生产。

若再开发新车种生产时,就必须异地或迁移现有焊接柔性线后重新建设新的焊接柔性线。

从而造成厂房、设备及公用动力设施重复投资造成浪费,生产效率很低;与之对应的柔性化焊接柔性线,是指在相同的汽车焊接情况下有着较高的车身焊接柔性效率和生产速度。

一,汽车焊接柔性化开发分析我国的汽车的发展起步相对来说比较晚,焊接技术的发展处于相对落后的状态,在焊接柔性夹具的设计和应用方面尚未达到先进水平,在生产和设计方面还没有形成相对完善的体系,近年来我国的汽车行业不断的发展,合资汽车的出现使得我国的汽车领域的技术得到了快速的发展,目前的车身的设计工作已经逐渐的出现了较好的发展,但是对于一些高精度的汽车夹具设计尚存在缺陷需要我们去改进,这也就提升了我国的汽车制造成本,这就阻碍了我国的汽车行业的发展。

汽车焊接新工艺新技术发展

VS

详细描述

智能制造技术采用先进的传感器、物联网 、人工智能等技术,实现生产线的智能化 、自动化管理,具有提高生产效率、降低 成本、保证质量等优点,能够提高生产效 率,降低生产成本,提高产品质量。

THANKS FOR WATCHING

感谢您的观看

用。

钛合金的焊接性能较差,需要采 用特殊的焊接工艺。

电子束焊接、激光焊接等新工艺 的应用,提高了钛合金的焊接质

量和效率。

04

汽车焊接新工艺新技术 的挑战与未来发展

焊接技术的瓶颈与解决方案

焊接技术的瓶颈

目前,汽车焊接技术面临着一些挑战,包括焊接效率低下、 焊接质量不稳定、焊接成本高昂等问题,这些瓶颈制约了汽 车焊接技术的发展。

碳纤维复合材料的应用

碳纤维复合材料具有高强度、 高刚度、耐腐蚀等优点,在汽 车制造中逐渐得到应用。

碳纤维复合材料的焊接性能较 差,需要采用特殊的焊接工艺 。

激光束焊接、电弧熔丝焊等新 工艺的应用,提高了碳纤维复 合材料的焊接质量和效率。

钛合金的应用

钛合金具有高强度、高耐蚀性等 优点,在汽车制造中逐渐得到应

02

汽车焊接新技术的进步

自动化焊接技术

自动化焊接技术的普及

随着工业自动化技术的不断发展,自动化焊接技术在汽车 制造过程中得到了广泛应用,有效提高了生产效率和质量 。

多种自动化焊接方法

自动化焊接技术涵盖了多种方法,如激光焊接、气体保护 焊接、电子束焊接等,可根据不同的材料和需求选择合适 的焊接方法。

碳纤维复合材料在车身覆盖件中的应用

总结词

轻量化、高强度、良好的抗腐蚀性

详细描述

碳纤维复合材料是一种新型材料,具有轻量化、高强度、良好的抗腐蚀性等优点,能够提高车身覆盖 件的强度和刚度,降低车身重量,提高车辆性能和燃油经济性。

浅析样车试制柔性制造技术装备的开发与应用

138AUTO TIMEMANUFACTURING AND PROCESS | 制造与工艺浅析样车试制柔性制造技术装备的开发与应用张惠立上汽通用五菱汽车股份有限公司 广西新能源汽车实验室 广西柳州市 545007摘 要: 本文属于汽车制造技术领域,基于在样车试制柔性制造技术装备的开发及应用。

通过举证一批样车试制的自动化柔性制造装备、自动化柔性测量装备、柔性工装夹具装备、柔性吊运装备等的开发工作经验,分析在样车试制的工艺、方法、工装、工具、运输及自动化等方面如何进行柔性制造技术装备的开发研究,构建一整套完全自主开发的高精度、标准化、模块化、柔性化、智能化的新产品样车柔性制造技术装备体系,帮助车企缩短新产品汽车研发周期,提升汽车样车试制的制造品质。

关键词:样车试制 柔性制造 技术装备1 引言随着汽车产业的高速发展,中国汽车进入4.0时代[1],新产品汽车快速更新叠代,汽车品质要求更高更好,汽车的研发周期更短更快,一个全新车型的研发周期从VPI 到 SORP(Start of Regular Production)是24~36个月[2],而新产品样车试制又是新产品汽车研发一个重要环节,对新产品汽车研发周期的长短和汽车制造产品质量影响极大。

我国的新产品样车试制研发技术起步较晚,自主品牌企业、合资品牌企业本地化的试制能力仍然偏弱[3],样车试制技术比较落后,缺乏相应的快速制造和柔性制造的工艺、方法、标准、夹具、工具及装备,从而导致新产品样车试制开发周期过长、成本较高,样车的制造精度和可靠性不高,削弱产品竞争力。

本文基于在样车试制柔性制造技术装备的开发及应用,通过举证一批样车试制的自动化柔性制造装备、自动化柔性测量装备、柔性工装夹具装备、柔性吊运装备等的开发工作经验,分析在样车试制的工艺、方法、工装、工具、运输及自动化等方面如何进行柔性制造技术装备的开发研究,从而构建一整套完全自主开发的高精度、标准化、模块化、柔性化、智能化的新产品样车柔性制造技术装备体系,帮助车企缩短新产品汽车研发周期,提升汽车样车试制的制造品质。

汽车自动化柔性焊装线技术探讨

《装备维修技术》2019年第3期(总第171期)doi:10.16648/ki.1005-2917.2019.03.075汽车自动化柔性焊装线技术探讨彭裕磊(比亚迪汽车工业有限公司,广东深圳518000)摘要:随着汽车市场竞争激烈化及客户个性化需求的提升,同时企业也面临着用地资源紧张、车型种类增多、更新周期加快等,自动化柔性焊装线生产已成为当前汽车车身焊接的主流趋势。

它最显著的优势就是能适应多品种车型、灵活程度高、占地面积集中,大大提高焊装线生产效率,降低人力成本的投入,可更好适应当今汽车市场车型不断更新换代快速化的客观需求。

高自动化、高柔性、高标准化、高模块化、高产能的焊装线解决方案,可大幅降低投资及后期维护成本,提高主机厂的技术实力及竞争优势。

本文将以车身焊接自动化柔性焊装生产线为研究对象,分析自动化柔性生产线的工艺需求和特点,从生产线的规划方式、自动化柔性、标准化等,为后期多车型共线建设模块化、标准化柔性焊装线的实践运用提供理论参考。

关键词:汽车焊接;自动化;柔性;应用;规划一、汽车自动化柔性焊装线技术必要性和优势目前,汽车厂生产现状大趋势:多品种车型并行、小批量生产增多、产品生命周期缩短、生产线建设周期缩短、机器人逐渐替代人工、智能化信息化订单式生产增多等。

亟待解决的需求与矛盾:工业用地资源紧张,用于焊装生产的厂房已建设并固化,现有厂房无法满足不断新增的车型。

如某热销车型焊装线产能满足不了订单需求,人工焊接工位过多,同时又存在其它订单少的单一自动线大量机器人、焊接设备等资源闲置浪费;后续又会继续增加车型投入生产,对应工装和焊接设备在不断的投入,单一车型产量小,设备及产线利用率极低。

故需分期建设能多车型混线生产的高自动化、高柔性、高产能的车身焊装生产线,以满足当前及后续多车型生产需求。

其优势如下:(一)设备及产线利用率高降低后续重复性投入汽车行业竞争的加剧与客户需求的提升,车型需不断的推陈出新和更新换代,焊装线已由单一品种大量生产方式向多品种批量柔性生产方式转变。

浅谈汽车制造企业柔性化生产

10.16638/ki.1671-7988.2020.07.061浅谈汽车制造企业柔性化生产王跃华,赵紫豪(奇瑞商用车河南分公司,河南开封475000)摘要:汽车行业正在逐步实现自动化、现代化,多车型共线生产效率影响颇大,过程车型切换时间增多,柔性化生产在汽车行业里的运用越来越重要,尤其是焊装车间多线切换现状下。

文章详细介绍了柔性化生产的概念与使用目的,并从焊装车间实际现状出发,分析焊装车间柔性化生产在汽车制造环节的重要作用。

关键词:柔性化;改型换代;生产效率中图分类号:U466 文献标识码:A 文章编号:1671-7988(2020)07-206-03A brief discussion on flexible production in automobile manufacturing enterpriseWang Yuehua, Zhao Zihao( Chery Commercial Vehicle Henan Branch, Henan Kaifeng 457000 )Abstract:The automotive industry is gradually realizing automation and modernization. The production efficiency of multi-vehicle co-production lines has a great impact. The time for switching models during the process is increasing. The application of flexible production in the automotive industry is becoming more and more important, especially under the current situation of multi-line switching in the welding shop. The article introduces the concept and purpose of flexible production in detail, and analyzes the important role of flexible production in the welding shop in the automobile manufacturing process from the actual status of the welding shop.Keywords: Softness; Change; Production efficiencyCLC NO.: U466 Document Code: A Article ID: 1671-7988(2020)07-206-03前言柔性化生产,是目前国内外先进汽车制造企业广泛采用的一种灵活、高效的生产模式,他既满足了汽车先进的生产理念,又保证了产品多元化的需求。

自动化钣金柔性加工线的设计与实现

自动化钣金柔性加工线的设计与实现自动化钣金柔性加工线是一种新型的生产线,通过自动化设备和智能化系统实现对钣金制品的高效加工和生产。

本文将介绍自动化钣金柔性加工线的设计与实现,并探讨其在工业生产中的应用前景。

一、引言钣金加工是指将薄板材料按照设计要求进行切割、折弯、冲压等加工工艺,用于制造各种金属制品,如汽车零件、电子设备外壳等。

传统的钣金加工生产线通常需要大量的人力投入和手工操作,效率低下且易受人为因素影响。

为此,自动化钣金柔性加工线应运而生。

二、自动化钣金柔性加工线的设计原理1. 系统总体构架自动化钣金柔性加工线的设计通常包括机器人操作单元、传送系统、检测和控制系统等组成部分。

机器人操作单元负责对钣金进行切割、折弯等操作,传送系统将加工过程中的钣金零件进行输送和转移,检测和控制系统对加工品质进行监测和控制。

2. 集成自动化设备自动化钣金柔性加工线的核心是机器人,机器人可以根据预设的程序完成各种操作,如切割、折弯、冲压等。

此外,还可以配备其他自动化设备,如激光切割机、数控冲床等,以提高生产效率和加工精度。

3. 智能化控制系统自动化钣金柔性加工线的智能化控制系统可以对整个生产过程进行实时监测和控制。

通过传感器和相应的算法,可以检测钣金的尺寸、形状、表面质量等参数,并对机器人的运动进行动态调整,以保证加工品质和生产效率。

三、自动化钣金柔性加工线的实现步骤1. 需求分析和规划在设计自动化钣金柔性加工线之前,需要对生产需求进行分析和规划。

明确所需加工产品的类型、数量和质量要求,以确定相应的设备和系统配置。

2. 设备选型和布局设计根据需求分析的结果,选择适合的机器人和自动化设备,并进行布局设计。

考虑空间限制、工艺流程和人机工程等因素,确保设备的合理布置和操作的便利性。

3. 系统集成和调试将所选设备进行系统集成,并进行相应的调试和优化。

确保各设备之间的协同工作和数据的互联互通,提高生产效率和加工精度。

4. 运行监控和维护在自动化钣金柔性加工线投入运营后,需要进行运行监控和维护。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车焊接柔性化试制线的开发和应用

发表时间:2019-01-15T10:52:13.863Z 来源:《防护工程》2018年第31期作者:房立超1 刘高洋2

[导读] 专有化焊接柔性线,也称之为单一化焊接柔性生产线,就是该焊接柔性线只能为单一车型提供生产。

长城汽车股份有限公司生产技术开发中心天津市 300462

摘要:随着我国的的汽车制造行业制造能力不断提升,我国的国产汽车制造也面临着新的发展,新能源汽车的发展使得我国的汽车焊接柔性技术需要革新发展,全面提升我国的汽车柔性生产线,进而使得我国的汽车制造能够在世界上更加具有竞争力。

柔性化生产(Flexibility Manufacturing),是目前国内外先进汽车制造企业广泛采用的一种灵活、高效的生产模式。

它既满足了汽车生产要求的规模效益,又保证了产品多元化的需求。

这种先进的生产理念,以其时效优势及成本优势,极大的增强了企业的竞争力。

焊接柔性生产工序的主要任务是完成车身(也称为白车身)的加工制造。

对于轿车产品来说,车成线、左右侧围总成线、CRP(仪表台横梁+顶盖+后行李仓托架)线和门盖总成线、车身装配调整线等部分组成,各总成构件又由很多合件、组件及零件(大多为冲压件)组成。

考虑到起初的开发投资、日后的生产物流、品质管理等因素,这些分总成线一般都建在主机厂附近的配套厂,汽车主机厂通常采用即时直供方式为主机厂焊接柔性线服务。

关键词:汽车焊接;柔性化;试制线

引言

专有化焊接柔性线,也称之为单一化焊接柔性生产线,就是该焊接柔性线只能为单一车型提供生产。

若再开发新车种生产时,就必须异地或迁移现有焊接柔性线后重新建设新的焊接柔性线。

从而造成厂房、设备及公用动力设施重复投资造成浪费,生产效率很低;与之对应的柔性化焊接柔性线,是指在相同的汽车焊接情况下有着较高的车身焊接柔性效率和生产速度。

一,汽车焊接柔性化开发分析

我国的汽车的发展起步相对来说比较晚,焊接技术的发展处于相对落后的状态,在焊接柔性夹具的设计和应用方面尚未达到先进水平,在生产和设计方面还没有形成相对完善的体系,近年来我国的汽车行业不断的发展,合资汽车的出现使得我国的汽车领域的技术得到了快速的发展,目前的车身的设计工作已经逐渐的出现了较好的发展,但是对于一些高精度的汽车夹具设计尚存在缺陷需要我们去改进,这也就提升了我国的汽车制造成本,这就阻碍了我国的汽车行业的发展。

柔性化焊接夹具的设计步骤

焊接柔性夹具设计首先是尺寸的要个要求,在进行夹具的设计前期需要做好夹持工件的研究工作,同时根据汽车生产线的生产能力确定所用的夹具的数量,这样能够保证夹具的使用效果,同时还节约了生产成本,根据在焊接柔性过程中的焊接柔性点和位置进行设置,其次设计生产布局图,通过工件的输送方式和焊接柔性环境设计出合理的夹具,焊接柔性夹具由于是一个辅助工具,因此在使用的环境下,不能随意的设计形状,要根据汽车所应用的环境科学的进行设计。

焊接柔性夹具的设计特点

焊接柔性夹具的设计首先需要设计简单化和制造方便化,夹具由于使用的特殊性不是长期和多用途性的,一般情况下夹具的更换周期时间较短,因此在设计过程中需要充分的考虑到这个因素,夹具在制造过程中需要严格要求尺寸,往往夹具的使用要保证一次成功,在制造的过程中也是单一的制造,没有重复制造的机会,所以在设计过程中要更加的谨慎,设计者要熟悉夹具的制造流程和方法,以满足设计的工艺要求。

以上这些问题将决定夹具的设计、制造质量。

焊接技术在车身工程中处于重要地位,随着汽车轻量化的要求。

一些轻型材料的应用,如铝合金的焊接需要促进了焊接新技术的发展,这也给汽车焊接柔性夹具的设计带来了新的难题,因此夹具在未来的还有很长的路要走。

合理分解汽车车身零部件,确定所需夹具种类。

车身整体是由零部件进行焊接而成,经过两种及以上所焊接而成的工件称为焊合件,其中两种或两种以上的零部件经装焊工序后得到的部件即为焊合件,例如车身驾驶室是由不同的焊合件进行组装而成,根据实际的车身状况设计夹具的尺寸规格,这样能够保证在进行焊接过程中的车身质量和焊接效率。

二,柔性焊接试制线的思考

柔性的夹具是开发柔性化焊接的前提条件和基础,对于试制线的开发主要是针对焊接夹具的设计工作,其次是传输装置的,在生产速度不断加快的今天,对于汽车的焊接过程中的效率也是十分高,对于汽车的零件运输线的合理设计和安排是提高焊接过程中的效率的前提,柔性运输线需要考虑到是运输效率,减少汽车零件在焊接过程中的零件来回运输可以减少企业的生产成本,同时又可以大大提高汽车的焊接效率,这也是目前越来越多的汽车生产商选择柔性焊接试制线的主要原因。

标准化的概念对于夹具设计异常重要,可以大大减轻设计工作量、主机厂易损件和各件的准备量。

柔性夹具的标准化同样重要。

焊装夹具的规范化设计可以有效的提升汽车制造的效率,同时也能提高生产质量,对于提升我国的汽车车身质量有着直接的影响,柔性生产线上的夹具设计没有标准

焊接柔性化试制线的应用

机器人目前在柔性化生产线上十分普遍,机器人代替了传统的人工焊接,传统的人工焊接方式首先是焊接速度效率低下,同时汽车焊接的质量也无法得到保证,随着科技的进步,越来越多的自动化生产设备应用到汽车的焊接过程,例如自动化的焊接装置,有自动焊钳和所带的辅助装备可以自动化的进行完成焊接任务,极大的提升了汽车的焊接效率,同时焊缝的要求和质量都远远高于人工。

在车身焊接柔性化生产线中利用多轴机器人进行CO 2焊接、点焊、涂胶、滚边和上下料,大大提高了焊装生产线的自动化程度和生产效率。

在汽车焊装线的电气控制中广泛应用可编程控制器PLC,它具有响应时间快、控制精度高、可靠性好、控制程序可随工艺而改变、易与计算机接口、维修方便等优点,而且体积小、寿命长,抗干扰能力强。

三,结束语

随着我国的整体实力的提升,我国的汽车制造也面临着巨大的改革要求和挑战,汽车厂商需要不断的提高自身的汽车生产质量和生产效率,最终才能在汽车的行业发展中保持较高的竞争力水平,汽车在未来的发展势必会向多元化,个性化的要求进行发展,焊接柔性试制

线的开发和应用会大大的改变我国的目前汽车焊接的现象,提升我国的汽车焊接能力水平,最终带动汽车的焊接更加高质量的发展。

参考文献:

[1]潘锋. 汽车焊装生产线的柔性化[J]. 汽车研究与开发,2004,(08):41-45.

[2]姜正宝. 车身焊装柔性化生产线[J]. 现代零部件,2014,(02):84-86.

[3]崔文旭. 机器人在汽车焊接生产线柔性化中的应用[J]. 焊接技术,2003,(05):36-38.

[4]杨闻亚. 汽车焊装柔性化试制线的开发及应用[D].天津工业大学,2017.。