锅炉吹管系数计算(K值)

锅炉蒸汽管道吹管调试方案

方案报审表填报说明:本表一式三份,由承包单位填报,建设单位、项目监理机构、承包单位各一份。

全国一流电力调试所发电、送变电工程特级调试单位I S O9001:2008、ISO14001:2004、GB/T28001:2011认证企业山西国金电力有限公司2×350MW煤矸石综合利用发电工程技术文件审批记录目录1、概述 ....................................................................................... 错误!未指定书签。

1.1系统及结构简介 ........................................ 错误!未指定书签。

1.2主要设备技术规范 ...................................... 错误!未指定书签。

2、技术措施 ................................................................................ 错误!未指定书签。

2.1试验依据 .............................................. 错误!未指定书签。

2.2试验目的 .............................................. 错误!未指定书签。

3455.3试验前应具备条件检查确认表 ............................ 错误!未指定书签。

5.4蒸汽管道吹管临时系统示意图 ............................ 错误!未指定书签。

5.5减温水管道吹管临时系统示意图 .......................... 错误!未指定书签。

1、概述1.1系统及结构简介山西国金电力有限公司2×350MW煤矸石综合利用发电工程采用东方锅炉公司DG1215/25.31-Ⅱ1型锅炉,该锅炉为东方锅炉公司自主研发、具有自主知识产权的350MW 超临界机组循环流化床锅炉。

#1炉吹管总结.

#1炉吹管总结#1锅炉吹管于2011年1月27日开始,在各专业的通力配合、精心操作下,吹管工作历时3天,圆满结束。

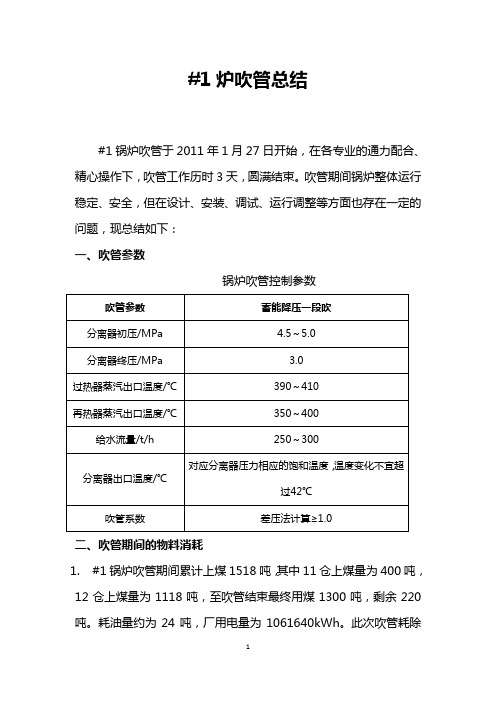

吹管期间锅炉整体运行稳定、安全,但在设计、安装、调试、运行调整等方面也存在一定的问题,现总结如下:一、吹管参数锅炉吹管控制参数二、吹管期间的物料消耗1.#1锅炉吹管期间累计上煤1518吨,其中11仓上煤量为400吨,12仓上煤量为1118吨,至吹管结束最终用煤1300吨,剩余220吨。

耗油量约为24吨,厂用电量为1061640kWh。

此次吹管耗除盐水量约1.36万吨。

其中锅炉冷态冲洗用水量约为3600吨,热态冲洗连同锅炉试吹共计用水2400吨,锅炉正式吹管共计用水7300吨。

当给水中铁离子含量<1000µg/L时,炉水回收至除氧器。

吹管采用主、再热一次串联降压吹管,共进行了63次有效吹管,其中一次汽系统吹管系数在1.1~1.2,再热器系统的吹管系数在1.7~1.9。

主汽及再热汽管道分别吹管打靶,检查吹管质量,均符合标准要求;过热器、再热器及其管道各段的吹管系数均大于1;连续两次打靶检查,第二次靶板上冲击斑痕点数少于第一次;靶板上冲击斑痕主要粒度不大于0.5mm的斑痕,0.2mm~0.5mm(包括0.5mm)的肉眼主要可见斑痕不大于5点,0.2mm~0.5mm的斑痕均匀分布。

过热器靶板再热器靶板2.吹管期间燃煤主要以枣泉矿来煤为主,配有一定羊二矿来煤,发热量平均为4300~4600 Kcal/kg之间。

从实际燃烧状况来看,此次吹管用煤发热量和挥发份较高,挥发份达37.7%,属易燃煤种,但灰分略大,灰熔点较低在1200℃左右,属易结焦的煤种。

3.截止#1锅炉吹管结束,脱硫系统共耗水约2661.5吨,耗用石灰石粉约9.8吨,耗用强碱NaOH约0.775吨。

其中,石灰石粉化验CaO 含量约为50%,CaCO3含量约为89.6%,过筛率约为86.3%,基本符合技术协议要求;石灰石浆液化验密度约为1085kg/m3,浓度约为16.2%;吸收塔浆液化验密度约为995kg/m3,浓度约为0.48%。

锅炉吹管

锅炉吹管1、试验目的通过对管道进行蒸汽吹洗,清除设备及管道在制造、运输和安装过程中残留在过热器、再热器、主蒸汽管道和再热蒸汽管道内部的锈垢、焊渣、氧化皮等杂物,防止锅炉运行时过热器和再热器堵塞爆管,同时避免异物进入汽轮机通流部分对叶片造成损伤,保证锅炉、汽轮机安全运行。

2、编制依据2.1《火电工程启动调试工作规定》(电力工业部,1996年版)2.2《火力发电厂基本建设工程启动及竣工验收规程》(电力工业部,1996年版)2.4《电业生产安全规程》(热力和机械部分) 1994年版2.5《电力建设施工验收技术规范》(管道篇)2.6《火电施工质量检验及评定标准》(管道篇)1997年版2.7制造、设计部门的图纸、设备安装及使用说明书等3、吹管范围及试验要求3.1吹管范围:主要包括过热器系统、再热器系统、管路系统等。

3.2本次吹管采用加装消音器的方法降低吹管噪音。

3.3本次吹管采用一阶段降压吹管方式,使用油燃烧器的运行方案。

4、吹管应具备的条件4.1锅炉化学清洗工作结束,恢复工作已完毕。

4.1.1酸洗用临时管道拆除,接口恢复正常。

4.1.2汽包内部装臵恢复,临时水位计拆除,水位计投用正常,有足够照明设备。

4.1.3各节流孔板滤网装完,阀门调整工作结束。

4.2 参加冲管的正式系统已验收合格并已达冲管条件。

4.3吹管有关临时设备已准备完毕4.3.1临时管道已联接完毕,支吊架牢固可靠并考虑到热膨胀,并通过验收。

4.3.2吹管临时管路排汽口周围危险距离范围内严禁有人和设备。

4.3.3所有疏水均接至临时疏水母管,排至厂房外地沟内。

4.3.4靶板位臵应尽量靠近正式管道,安装在排汽母管上。

4.3.5临时电动控制门门前管道应为低合金材质。

4.3.6吹管验收靶板已编号,拆、装靶板的工具准备齐全。

4.3.7吹管用临时控制门调试合格,并测出开关时间,做好记录。

4.3.8吹管控制门操作按钮放在集控室操作台上,阀门电驱动装臵的行程开关和力矩限制结构调整完毕,并设专人操作。

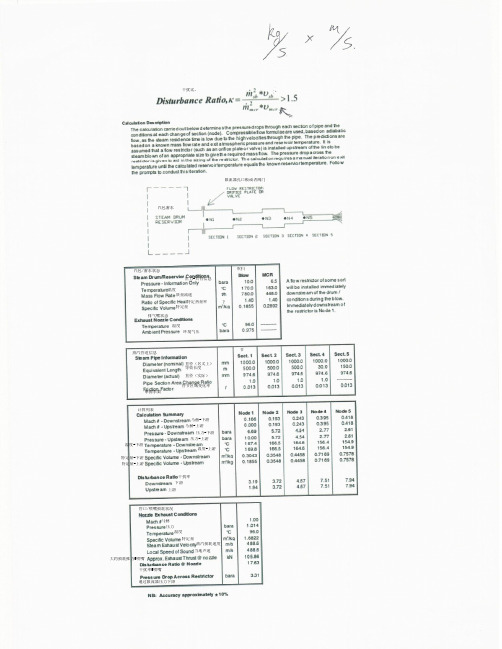

火力发电建设工程机组蒸汽吹管K值计算取值

干扰比,

汽包/蓄水状态吹扫

压力-只有信息

温度

质量流速

特定热量率

特定量

排气嘴状态

温度

环境气压

蒸汽管道信息

直径(名义上)

等效长度

直径(实际)

管节区域变化率摩擦系数

节

限流器孔口板或者阀门

汽包蓄水

计算列表

马赫-下游

马赫-上游

压力-下游

压力-上游温度-下游

温度-上游特定量-下游

特定量-上游

干扰率

下游

上游

管口/喷嘴损耗状况

马赫

压力

温度

特定量

蒸汽损耗速度

当地声速

大约损耗推力@喷嘴

干扰率@喷嘴

通过限流器压力下降

1

234567

8910

11121314151617

181920

212223242526

272829303132333435

363738394041

3号炉洗涤器

高压过热器3连接高压过热器3高压过热器3连接消音器

临时管道300mm 主蒸汽250mm 主蒸汽

蒸汽管道停止阀高压过热器1连接

高压过热器高压过热器1连接

减温器XX 高压过热器2连接

高压过热器2高压过热器2连接高压过热器2->3 交换汽轮机蒸汽吹扫装置

吹扫阀饱和蒸汽管道。

吹管导则

吹管导则1.吹管的目的和范围1.1 吹管的目的锅炉过热器、再热器及其蒸汽管道系统的吹扫是新建机组投运前的重要工序,其目的是为了清除在制造、运输、保管、安装过程中留在过、再热器系统及蒸汽管道中的各种杂物(例如:砂粒、石块、旋屑、氧化铁皮等),防止机组运行中过、再热器爆管和汽机通流部分损伤,提高机组的安全性和经济性,并改善运行期间的蒸汽品质。

应强调指出,不能期望吹管能清除所有杂物,首先应从制造、安装工艺上消除杂物的积存,吹管只能作为最后的一道补充手段。

1.2 吹管的主要范围1.2.1 锅炉过热器、再热器及其系统。

1.2.2 主蒸汽管、再热蒸汽冷段管及热段管。

1.2.3 高压旁路系统。

1.2.4 汽动给水泵汽源管路。

2.吹管质量标准及其参数选择2.1 吹管质量标准2.1.1 按《电力建设施工及验收技术规范》(锅炉机组篇)(下称锅炉篇)10.5.8条规定:过热器、再热器及其管道各段的吹管系数应大于1;在被吹洗管末端的临时排汽管内(或排汽口处)装设靶板,靶板可用铝板制成,其宽度约为排汽管内径的8%,长度纵贯管子内径;在保证吹管系统的前提下,连续两次更换靶板检查,靶板上冲击班痕粒度不大于0.8mm,且肉眼可见斑痕不多于8点即认为吹洗合格。

2.1.2 当采用二段法吹洗时,检查主蒸汽管道吹洗合格后,再进行再热器及其管道的吹洗,并检查吹洗质量合格。

当采用一段法吹洗时,应分别检查主汽及再热汽管道的吹洗质量,均符合标准要求。

2.2 吹管参数选择2.2.1 吹管系数按下式计算:吹管系数=(吹管时蒸汽流量)2×(吹管时蒸汽比容)/(额定负荷蒸汽流量)2×(额定负荷时蒸汽比容)2.2.2 锅炉过热器、再热器及其蒸汽管道系统吹洗时应符合下列要求。

2.2.2.1 所有临时管的截面积应大于或等于被吹洗管的截面积,临时管应尽量短,以减少阻力。

2.2.2.2 吹洗时控制门应全开;用于蓄热降压法吹洗时,控制门的开启时间一般应小于1 min。

吹管

3

稳压吹管具有以下优点: 稳压吹管具有以下优点: 1.每次吹管持续时间长,吹管次数少。 1.每次吹管持续时间长,吹管次数少。 2.锅炉热负荷高需要投煤,烧油少。 2.锅炉热负荷高需要投煤,烧油少。 3.对锅炉启动分离器水位,厚壁承压部件的温 3.对锅炉启动分离器水位,厚壁承压部件的温 度交变应力小。

7

5.由于减温水的大量增加,造成流过水冷壁的 5.由于减温水的大量增加,造成流过水冷壁的 水流量降低,这也增加了水冷壁发生超温 的风险。

8

降压吹管的缺点主要有: 1.每次吹管的时间很短,吹管次数多; 1.每次吹管的时间很短,吹管次数多; 2.必须有能快速开启、工作可靠的吹管控制门; 2.必须有能快速开启、工作可靠的吹管控制门; 3.每次吹管,压力温度急剧变化构成一次应力 3.每次吹管,压力温度急剧变化构成一次应力 循环,造成寿命损耗。

6

2.稳压吹管的大量补水超出了水处理出力,需 2.稳压吹管的大量补水超出了水处理出力,需 要事先预备大型的储水箱和水泵往凝汽器 中补水。 3.为满足吹管流量,稳压吹管需要投入一台电 3.为满足吹管流量,稳压吹管需要投入一台电 泵和汽泵,而汽泵的投用要求汽机侧投入 更多的系统。小汽机和锅炉大量连续给水 加热也需要大量的辅汽,这给新建机组中 辅汽的提供造成了很大的压力。 4.高燃烧率需要至少投入4套制粉系统且必须 4.高燃烧率需要至少投入4 投入除灰除吹管方式的选择 吹管参数的选择 根据厂家计算资料,在MCR工况时,汽包 根据厂家计算资料,在MCR工况时,汽包 至过热器出口蒸汽压降∆Pm2= 至过热器出口蒸汽压降∆Pm2= MPa,再 MPa,再 热器进出口蒸汽压降∆Pm5= 热器进出口蒸汽压降∆Pm5= MPa,因此, MPa,因此, 冲管压力P 冲管压力P计算如下: P=∆P1+1.5(∆Pm2+∆Pm3+∆Pm4+∆Pm5+∆Pm 6)+∆P7+∆P8+0.5

《锅炉蒸汽吹管方案333》

目录1、蒸汽吹管目的.................................................. 3..2、编制的主要技术依据........................................... 3.3、吹管范围、方法和流程......................................... 3.4、吹洗参数的确定 (4)5、吹管临时系统的布置及安装..................................... 4.6、锅炉吹管前应具备的条件....................................... 5.7、吹管操作步骤及技术要求....................................... 6.8、锅炉蒸汽严密性试验.............................................7.9、安全门校验.................................................... 8..10、安全措施 (10)1、蒸汽吹管目的锅炉及主蒸汽管道的吹管是新建机组整套启动前,锅炉向汽机首次供汽前的一项不可缺少的重要工序。

吹管质量的好坏将直接影响机组的安全经济运行,因此,采用具有一定压力和温度的蒸汽进行吹管,活除锅炉蒸汽系统及主蒸汽管道在运输、制造、保管和安装过程中残留在其内部中的各种杂质(如铁屑、焊渣、砂石以及附在管道内壁上的铁锈等),减少蒸汽中的携带物,提高蒸汽品质,以保证机组设备的安全和经济运行。

蒸汽吹管结束后,必须对锅炉进行蒸汽严密性检查,和安全阀校验。

2、编制的主要技术依据2.1、《电力建设施工及验收技术规范》(锅炉篇)2.2、《电力建设施工及验收技术规范》(管道篇)2.3、《火电机组启动蒸汽吹管导则》2.4、《火电工程调整试运质量检验及评定标准》2.5、《火力发电厂基本建设工程启动及验收规程》2.6、《工业锅炉安装工程施工及验收规范GB50273-98》2.7、《电力建设安全工作规程》(火力发电厂部分)DL5009、1-20022.8、杭州锅炉厂家图纸及说明书2.9、杭州设计院设计图纸2.10、同类型机组的吹管技术措施3、吹管范围、方法和流程3.1、蒸汽吹管范围:3.1! #1、#2、#3锅炉低温过热器、高温过热器3.1.2、厂区、汽机房主蒸汽管道;3.2、蒸汽吹管的方法由于#1、#2、#3锅炉的蒸汽管道在厂区段是公用的,因此采用的三台锅炉正常启动并调整运行工况一致(即蒸汽参数相差不大)后,并全开各锅炉高过出口主蒸汽阀门,吹扫蒸汽经过厂区主蒸汽管道进到集汽集箱后,由集汽集箱后电动主汽阀做为临吹门控制蒸汽排出。

吹管系数的计算公式以及吹管参数的选择@

吹管系数的计算公式以及吹管参数的选择

吹管系数的定义如下:

K=G×W/Gm×Wm=G2V/G2m×Vm (1)

由于吹管过程中无法迅速测定G、W、V,经公式推导可变为下列式表明:

K=G2V/G2m×Vm≈△P/△P m (2)

式中:G、W、V——分别为吹管时吹洗管段的蒸汽流量、流速、比容

Gm、Wm、Vm——分别为BMCR工况时吹洗管段的蒸汽流量、流速、比容

△P、△P m——分别为吹管时和BMCR工况时吹洗管段的压降

由(2)式可知,△P m为已知值(计算值),吹洗过程中,只需控制△P达到一定值即可获K≥1。

根据设计资料,在BMCR工况时,汽包至过热器出口蒸汽压降△P m=0.53MPa,,

≮0.74MPa(根据吹管导为此,吹管时可以控制汽包至过热器出口蒸汽压降△P

2

则过热器压降之比不小于1.4即可满足吹管动量系数不小于1),此时吹管系数为:

K1=△P2/△P m2≮1.4

根据以上要求,对吹管参数选择如下:

根据压降累计值计算如下,设吹管压力为P,则

P=△P m1+1.4△P m2+△P m3

△P m1——吹管门开启过程中汽包压力下降值取1.0MPa

△P m2——BMCR工况下,过热器压降,已知为0.53MPa

△P m3——BMCR工况下,主汽管压降,已知为0.4MPa

P1=1+1.4*0.53+0.4=2.14MPa

本次吹管压力为不低于2.14MPa,控制最高不超过3.5MPa。

过热器吹管系数K1=(汽包压力-过热器出口压力)/0.53。

4号机余热锅炉吹管方案

#3机余热锅炉吹管方案版次:A广东火电/莆田日期:2009年11月目录1设备系统概况及吹扫范围 (3)2试验目的 (4)3编写依据 (4)4吹管必须具备的条件 (5)5调试项目及工艺 (8)6调试要点 (10)7吹管步骤及主要操作 (11)8调试验收标准 (12)9组织措施 (14)10主要安全措施及事故预想 (14)11绿色环保施工及节能减耗措施 (16)12调试工期申请 (16)13附件 (16)本文件于 2010年月日开始实施批准人:4号机余热锅炉吹管方案1 设备系统概况及吹扫范围1.1 设备系统概况中海福建莆田燃气电厂新建工程3号燃气蒸汽联合循环发电机组的配置型式为:1台燃机+l台汽机+1台发电机+1台余热锅炉。

燃气—蒸汽联合循环机组由东方电气集团公司制造,燃气轮机型号为M701F,蒸汽轮机型号为TC2F。

配套余热锅炉为无锡华光锅炉有限公司制造。

该余热锅炉设计为三压,再热,无补燃,立式,自然循环余热锅炉,采用比利时CMI 公司的典型炉型。

余热锅炉由进口烟道,本体受热面和钢架管板,出口烟道、烟囱、高中低压锅筒、集箱、管道、平台扶梯及给水泵、排污扩容器等组成。

除锅筒和集箱外,锅炉所有的受压元件均采用了悬吊式结构,悬挂于锅炉钢结构上。

烟气从燃气轮机排出,进入进口烟道,在进口烟道中烟气由水平流动转向垂直向上流动,然后依次冲刷再热器2级、高压过热器2级、再热器1级、高压过热器1级、高压蒸发器、高压省煤器2级、中压过热器、中压蒸发器、低压过热器、高压省煤器1级、中压省煤器、低压蒸发器、预热器。

采用一次中间再热,高压过热蒸汽与再热蒸汽调温方法采用喷水调节。

锅炉性能参数表额定工况锅炉性能参数见表1。

表1 锅炉性能参数高压主汽管:管道规格ID260×20热再管:管道规格ID470×20冷再管:管道规格Φ508×22低压主汽管:管道规格Φ426×9中压过热器主汽管道:管道规格Φ219×8.181.2 吹扫范围(1)高压过热器及主蒸汽管道。

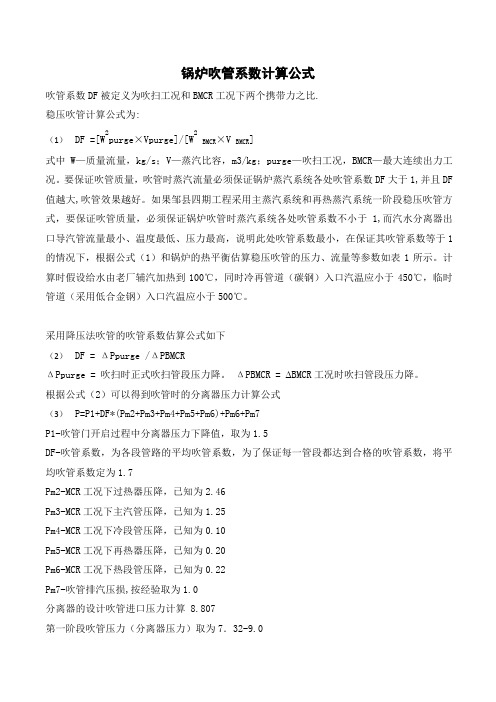

锅炉吹管系数计算公式

锅炉吹管系数计算公式吹管系数DF 被定义为吹扫工况和BMCR 工况下两个携带力之比.稳压吹管计算公式为:(1) DF =[W 2purge×Vpurge]/[W 2BMCR ×V BMCR ] 式中W —质量流量,kg/s ;V —蒸汽比容,m3/kg ;purge —吹扫工况,BMCR —最大连续出力工况。

要保证吹管质量,吹管时蒸汽流量必须保证锅炉蒸汽系统各处吹管系数DF 大于1,并且DF 值越大,吹管效果越好。

如果邹县四期工程采用主蒸汽系统和再热蒸汽系统一阶段稳压吹管方式,要保证吹管质量,必须保证锅炉吹管时蒸汽系统各处吹管系数不小于1,而汽水分离器出口导汽管流量最小、温度最低、压力最高,说明此处吹管系数最小,在保证其吹管系数等于1的情况下,根据公式(1)和锅炉的热平衡估算稳压吹管的压力、流量等参数如表1所示。

计算时假设给水由老厂辅汽加热到100℃,同时冷再管道(碳钢)入口汽温应小于450℃,临时管道(采用低合金钢)入口汽温应小于500℃。

采用降压法吹管的吹管系数估算公式如下(2) DF = ΔPpurge /ΔPBMCRΔPpurge = 吹扫时正式吹扫管段压力降。

ΔPBMCR = BMCR 工况时吹扫管段压力降。

根据公式(2)可以得到吹管时的分离器压力计算公式(3) P=P1+DF*(Pm2+Pm3+Pm4+Pm5+Pm6)+Pm6+Pm7P1-吹管门开启过程中分离器压力下降值,取为1.5DF-吹管系数,为各段管路的平均吹管系数,为了保证每一管段都达到合格的吹管系数,将平均吹管系数定为1.7Pm2-MCR 工况下过热器压降,已知为2.46Pm3-MCR 工况下主汽管压降,已知为1.25Pm4-MCR 工况下冷段管压降,已知为0.10Pm5-MCR 工况下再热器压降,已知为0.20Pm6-MCR 工况下热段管压降,已知为0.22Pm7-吹管排汽压损,按经验取为1.0分离器的设计吹管进口压力计算 8.807第一阶段吹管压力(分离器压力)取为7.32-9.0冷再管道压降设计0.1再热器压降设计0.2热再管道压降设计0.22BMCR工况主蒸汽和再热器系统压降计算4.23 吹管系数选取1.7设计吹管压降=7.191其他压降选2.5分离器的设计吹管进口压力=9.691第二阶段吹管压力(分离器压力)取8-10.0。

电厂锅炉吹管系数及在和利时DCS上的实现方法2

电厂锅炉吹管系数 在和利时DCS上实现显示的方法

4.3.2 锅炉吹管系数输出参数的定义步骤 假设我们定义锅炉吹管系数变量名为:CGXS1,由于 带有小数,它的类别就为实数;我们想它在DCS任意一个 画面显示,所以我们选定它是全局变量。则设置步骤如下:

5.1 左键双击打开操作组态的工艺流程图,找到锅 炉汽水系统,左键双击打开锅炉汽水系统画面;左键点击 文字,在适当的空白位置画出文字大小显示框,再右键点 击之,就会弹出如下窗口画面

电厂锅炉吹管系数 在和利时DCS上实现显示的方法

在弹出的窗口中选择:属性,然后在文字内容框内输入: 吹管系数,左键点击“确定”,则吹管系数四个字就显示在锅 炉汽水系统画面上。

再回到工程总控画面,左键点击“工具”,在下拉菜 单里,先进行编译,再进行下装。则锅炉吹管系数的动态 值就可以在汽水画面显示了。这就方便了对吹管系数的观 察监督。

编者 姚文茂 2020.05.12

电厂锅炉吹管系数 在和利时DCS上实现显示的方法

谢 谢!

上面把吹管系数的理论问题解决了。实际吹管过程中, 我们要实时监视吹管系数。那么,如何把吹管系数反映在 DCS画面上,以方便调试人员和运行人员观察呢?这就是 我们下面要进行的工作----在DCS逻辑程序中设置吹管系数 的控制逻辑,在DCS画面上显示吹管系数的数值。

电厂锅炉吹管系数 在和利时DCS上实现显示的方法

4. 1 设置 汽包压力为网络共享参数 4.1.1 以工程师身份登录“工程总控” ,打开11#控

制站文件,

电厂锅炉吹管系数 在和利时DCS上实现显示的方法

4.1.2 在11#控制站内左侧栏,找到共享点,然后在 其中部的主显示窗口空白处右键点击,就会弹出一个小

吹管导则

吹管导则1.吹管的目的和范围1.1 吹管的目的锅炉过热器、再热器及其蒸汽管道系统的吹扫是新建机组投运前的重要工序,其目的是为了清除在制造、运输、保管、安装过程中留在过、再热器系统及蒸汽管道中的各种杂物(例如:砂粒、石块、旋屑、氧化铁皮等),防止机组运行中过、再热器爆管和汽机通流部分损伤,提高机组的安全性和经济性,并改善运行期间的蒸汽品质。

应强调指出,不能期望吹管能清除所有杂物,首先应从制造、安装工艺上消除杂物的积存,吹管只能作为最后的一道补充手段。

1.2 吹管的主要范围1.2.1 锅炉过热器、再热器及其系统。

1.2.2 主蒸汽管、再热蒸汽冷段管及热段管。

1.2.3 高压旁路系统。

1.2.4 汽动给水泵汽源管路。

2.吹管质量标准及其参数选择2.1 吹管质量标准2.1.1 按《电力建设施工及验收技术规范》(锅炉机组篇)(下称锅炉篇)10.5.8条规定:过热器、再热器及其管道各段的吹管系数应大于1;在被吹洗管末端的临时排汽管内(或排汽口处)装设靶板,靶板可用铝板制成,其宽度约为排汽管内径的8%,长度纵贯管子内径;在保证吹管系统的前提下,连续两次更换靶板检查,靶板上冲击班痕粒度不大于0.8mm,且肉眼可见斑痕不多于8点即认为吹洗合格。

2.1.2 当采用二段法吹洗时,检查主蒸汽管道吹洗合格后,再进行再热器及其管道的吹洗,并检查吹洗质量合格。

当采用一段法吹洗时,应分别检查主汽及再热汽管道的吹洗质量,均符合标准要求。

2.2 吹管参数选择2.2.1 吹管系数按下式计算:吹管系数=(吹管时蒸汽流量)2×(吹管时蒸汽比容)/(额定负荷蒸汽流量)2×(额定负荷时蒸汽比容)2.2.2 锅炉过热器、再热器及其蒸汽管道系统吹洗时应符合下列要求。

2.2.2.1 所有临时管的截面积应大于或等于被吹洗管的截面积,临时管应尽量短,以减少阻力。

2.2.2.2 吹洗时控制门应全开;用于蓄热降压法吹洗时,控制门的开启时间一般应小于1 min。

锅炉吹管系数计算公式

锅炉吹管系数计算公式锅炉吹管系数是指锅炉在正常运行条件下,吹管的能力与锅炉额定蒸发量之比。

吹管系数的大小取决于锅炉的设计参数和操作条件。

通常情况下,锅炉吹管系数越大,锅炉的吹管能力越强,即能更好地保证锅炉的安全和经济运行。

K=∏*d^2*n*V/(3600*Qn)其中K是吹管系数d是吹管的直径(单位:mm)n是吹管的数量(根)V是吹管的出水速度(单位:m/s)Qn是锅炉的额定蒸发量(单位:t/h)在计算锅炉吹管系数之前,需要先确定吹管的直径、数量和出水速度。

吹管直径的确定,一般根据锅炉的水平面积和出口蒸发量来决定。

吹管的直径越大,受阻越小,流通能力越强,吹管系数越大。

吹管数量的确定,一般需要考虑到锅炉的设计要求和操作条件。

吹管数量的增加,可以提高吹管的总流通面积,增强吹管的流通能力,从而使锅炉吹管系数增大。

吹管出水速度的确定,一般会根据锅炉的实际操作情况和设计要求来确定。

出水速度太大,会增加锅炉的水动能丢失,造成能源浪费;出水速度太小,会影响吹管的流通能力。

一般来说,吹管的出水速度应根据所使用的吹管设备的特性和锅炉的实际情况来确定。

通过以上参数确定后,可以根据计算公式计算锅炉的吹管系数。

在实际应用中,根据不同的锅炉类型和特性,吹管系数的范围可以有所差异。

一般来说,自然循环锅炉的吹管系数一般在0.8-2之间,强制循环锅炉的吹管系数一般在1.2-2之间。

不同的锅炉厂家和设计单位也可能有不同的计算方法和经验参数。

需要注意的是,吹管系数只是锅炉设计中的一个参考指标,在实际操作中还需要结合锅炉的具体情况进行调整和优化。

同时,锅炉的吹管工作应经常监测和评估,以确保锅炉安全运行和高效运行。

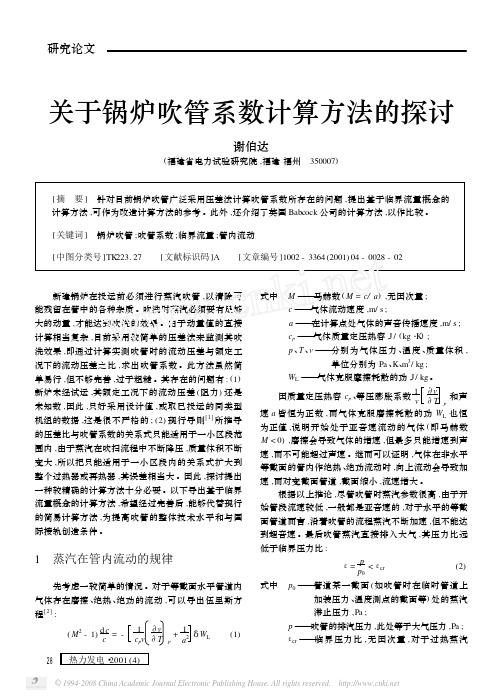

关于锅炉吹管系数计算方法的探讨

热力发电·2001 (4) οϖ

© 1994-2008 China Academic Journal Electronic Publishing House. All rights reserved.

THERMAL POWER GENERATION

2. 3 压控电流源 压控电流源由 A4 、R4 和 R5 以及 T1 、T2 、加热丝组

成 。压 控 电 流 源 输 出 电 流 为 I0 = β2 ×β1 ×Vc/ [ R4 (β1 + 1) ] 。其中 ,β1 、β2 分别为晶体管 T1 、T2 的直流 电流放大倍数 。

3 影响恒温系统灵敏度因素的分析

华能福州电厂二期工程建设 2 台 350 MW 机组 ,

锅炉由英国 Babcock 公司供货 ,其所提供的吹管流量

计算公式为 :

G = 0. 081 2 bd2 p

0. 138 ×5 9T

1 2

经简化后可得 :

1

G = 0. 022 48 bd2 p

1 T

2

(9)

可见其具有与式 (5) 相同的表达式 ,如取流量系数 μ=

量与额定工况下的蒸汽动量比为吹管系数 :

α= mc/ m0 c0

(7)

则从以上 2 式可知

α= G2 v2/ G20 v20

(8)

以上 3 式中 ,无下角标和下角标“0”分别表示吹管

蒸汽工况和锅炉额定蒸汽工况 。

式中 m ———蒸汽质量 ,kg ;

G ———蒸汽流量 ,kg/ s ;

c ———蒸汽流速 ,m/ s ;

滞止压力 ,Pa ;

p ———吹管的排汽压力 ,此处等于大气压力 ,Pa ;

吹管系数文档

吹管系数1. 简介吹管系数是指在流体力学中,吹管时产生的压力和流量之间的关系的一个参数。

它通常用于描述气体或液体在吹管过程中的阻力和流动特性。

吹管系数的大小会受到吹管材料、吹管形状、流速等因素的影响。

在实际工程中,了解吹管系数对于设计和优化吹管系统非常重要。

2. 吹管系数的定义吹管系数可以通过吹管试验来测定,它定义为单位长度吹管内液体(或气体)的压降与流量之间的比值。

通常用K表示,单位为Pa·s/m^3。

吹管系数的表达式可以表示为:K = ΔP / Q其中,ΔP为吹管过程中压降,Q为吹管过程中流量。

3. 吹管系数的重要性吹管系数是描述吹管系统阻力的重要参数。

当流体通过吹管时,吹管内壁会给流体施加阻力,阻力的大小决定了流体的流速和压降。

吹管系数的值越大,表示阻力越大,流速越小;反之,吹管系数的值越小,表示阻力越小,流速越大。

因此,能够准确测定吹管系数对于设计和优化吹管系统具有重要意义。

4. 影响吹管系数的因素吹管系数的大小受多个因素的影响,包括吹管材料、吹管形状以及流体的物理性质等。

以下是几个常见的影响因素:4.1 吹管材料吹管材料的选择会直接影响吹管系数。

不同材料具有不同的表面粗糙度和形状特征,从而对流体的流动和阻力产生不同的影响。

通常情况下,光滑的内壁表面会减小阻力,从而降低吹管系数的值。

4.2 吹管形状吹管形状对吹管系数也有显著的影响。

直径较大、内壁光滑的吹管会产生较小的阻力,而直径较小、内壁粗糙的吹管会产生较大的阻力。

因此,在设计和选择吹管时,需要考虑合适的吹管形状,以降低吹管系数和流体阻力。

4.3 流体的物理性质流体的密度、黏度等物理性质也会对吹管系数产生影响。

一般来说,流体密度越大,黏度越高,吹管系数也会较大。

5. 吹管系数的应用吹管系数广泛应用于吹管系统的设计和优化中。

通过准确测定吹管系数,可以根据系统需求选择合适的吹管材料和形状,以达到降低阻力、提高流速的目的。

此外,吹管系数还可以用于分析吹管系统的性能,预测流体在吹管过程中的压降和流速变化。

yjhjuk

锅炉模型注:红色为需要采集的实时测点蓝色为人工输入的点黑色为中间变量第一部分锅炉效率1.1过量空气系数排烟氧量过量空气系数=21 / (21 -排烟氧量)1.2 基本系数低位发热量(通常没有此测点,需要人工输入)K1,K2,K3,K4:计算锅炉效率系数K1 = 0.0576 + 0.02337 * 低位发热量/ 1000K2 = 0.699 + 0.303 * 低位发热量/ 1000K3 = 0.9081 – 0.0163 * 低位发热量/ 1000K4 = -0.0139 + 0.0089 * 低位发热量巴巴爸爸bbbbbb/ 10001.3 排烟比热排烟温度排烟比热= 0.9657 + 0.0005 * 排烟温度– 0.000001 * 排烟温度* 排烟温度1.4 排烟热损失排烟比热过量空气系数排烟温度冷空气温度(送风机入口空气温度)低位发热量K1,K2,K3,K4:计算锅炉效率系数干烟气热损失= 排烟比热/ 低位发热量* (系数k1 + 系数k2 * 过量空气系数) * ( 排烟温度–冷空气温度) * 100水分热损失= 1.88 / 低位发热量* ( 系数k3 + 0.01 * (系数k4 + 系数k2 * 过来空气系数)) * ( 排烟温度–冷空气温度) * 100排烟热损失= 干烟气热损失+ 水分热损失1.5 化学不完全燃烧损失排烟热损失(定值,根据每个厂情况确定)Q3_b = 0.51.6 机械不完全燃烧损失Qdw:低位发热量A y:灰分Cfh:飞灰含碳量Clz:炉渣含碳量机械不完全燃烧损失= 33730 / 低位发热量* 灰分* ( 0.9 * 飞灰含碳量/ (100 –飞灰含碳量) + 0.1 * 炉渣含碳量/ ( 100 –炉渣含碳量) )1.7 散热损失额定工况主蒸汽流量Exp:自然指数主蒸汽流量散热损失= 5.82 * 额定主汽流量* Exp (0.62) / 主蒸汽流量1.8 其他热损失Q6_b:其他热损失(定值,根据每个厂情况确定)Q6_b = 0.331.9 锅炉效率Eta_b:锅炉效率Q2_b:排烟热损失Q3_b:化学未完全燃烧损失Q4_b:机械不完全燃烧损失Q5_b:散热损失Q6_b:其他热损失Eta_b = 100 – Q2_b – Q3_b – Q4_b – Q5_b – Q6_b第二部分锅炉耗差指标2.1 排烟耗差能损Tpy_b:排烟温度基准值Tpy_el_K:排烟温度耗差偏差因子Tpy:排烟温度Tlk:冷空气温度Qdw:低位发热量K1,K2,K3,K4:系数Alpha_py:过量空气系数Tpy_el:排烟温度耗差Eta_b:锅炉效率b_cp_g:供电煤耗率A.基准值Tpy_b 拟和成主蒸汽流量的函数B.耗差Tpy_el = Tpy_el_K * ( Tpy – Tpy_b ) / Eta_b * b_cp_g 2.2 排烟氧量能损O2_b:排烟氧量基准值O2_el_K:排烟氧量耗差偏差因子Tpy:排烟温度Tlk:冷空气温度Qdw:低位发热量Alpha_py:过量空气系数Cpg:排烟比热O2:排烟氧量O2_el:排烟氧量耗差Eta_b:锅炉效率b_cp_g:供电煤耗率A.基准值O2_b 拟和成主蒸汽流量的函数B.耗差O2_el = O2_el_K * ( O2 – O2_b) / Eta_b * b_cp_g 2.3 飞灰含碳能损Cfh_b:飞灰含碳基准值Cfh_el_K:飞灰耗差偏差因子Qdw:低位发热量A y:灰分Cfh:飞灰含碳量Cfh_el:飞灰含碳量能损Eta_b:锅炉效率b_cp_g:供电煤耗率A.Cfh_b定值B.耗差Cfh_el = Cfh_el_K * ( Cfh – Cfh_b ) / Eta_b * b_cp_g 2.4 燃料热值能损Qdw_el_K:低位发热量耗差偏差因子Cpg:排烟比热Tpy:排烟温度Tlk:冷空气温度Qdw:低位发热量Qdw_el_b:低位发热量基准值Alpha_py:过量空气系数Q4_b:机械未完全热损失Qdw_el:低位发热量耗差Eta_b:锅炉效率b_cp_g:供电煤耗率A.基准值:设计值B.耗差Qdw_el = Qdw_el_K * (Qdw – Qdw_el_b) / Eta_b * b_cp_g2.5 灰分能损A y_el_K:灰分耗差偏差因子Q4_b:机械未完全燃烧损失A y:灰分A y_el:灰分耗差A y_el_b:灰分基准值Eta_b:锅炉效率b_cp_g:供电煤耗率A.基准值:设计值B.耗差A y_el = A y_el_K * (A y – A y_el_b) / Eta_b * b_cp_g2.6 水分能损Wy_el_K:水分耗差偏差因子Qdw:低位发热量Tpy:排烟温度Tlk:冷空气温度Wy_el_b:灰分基准值Eta_b:锅炉效率b_cp_g:供电煤耗率A.基准值:设计值B.耗差Wy_el = Wy_el_K * (Wy – Wy_el_b) / Eta_b * b_cp_g2.7 冷空气温度能损Tlk:冷空气温度耗差Tpy:排烟温度耗差Tlk_el = - Tpy_el汽轮机侧指标计算模型注:红色为需要采集的实时测点黑色为中间变量第一部分汽轮机基本指标1.1高压缸效率P0_t:机侧主蒸汽压力T0_t:机侧主蒸汽温度h0_t:机侧主蒸汽焓Pgp:高压缸排汽压力Tgp:高排汽温度Hgp:高排汽焓Eta_H:高压缸效率高压缸理想焓降DeltaH_H_t = hht ( P0_t, T0_t, Pgp) 高压缸实际焓降DeltaH_H = h0_t – hgpEta_H = DeltaH_H / DeltaH_H_t1.2中压缸效率Prh:再热蒸汽压力(机侧)Trh:再热蒸汽温度(机侧)hrh:再热蒸汽焓Pzp:中压缸排汽压力Tzp:中压缸排汽温度hzp:中压缸排汽焓Eta_M:中压缸效率中压缸理想焓降DeltaH_M_t = hht ( Prh, Trh, Pzp) 中压缸实际焓降DeltaH_M = hrh – hzpEta_M = DeltaH_M / DeltaH_M_t第二部分加热器基本指标2.1 加热器上端差(出水端差)Ts_j:第j级抽汽加热器内饱和温度Tw_j:第j级抽汽加热器出水温度Ps_j:第j级抽汽加热器抽汽压力ts:根据抽汽压力求饱和温度的函数Theta_j:出水端差加热器内饱和水温度Ts_j = ts ( Ps_j)Theta_j = Ts_j – Tw_j第三部分凝汽器基本指标3.1 凝汽器端差Pc:凝汽器真空Ts_c:凝汽器饱和温度Theta_c:凝汽器端差Txh_out:循环水出水温度ts:求饱和温度的函数凝汽器压力对应的饱和蒸汽温度Ts_c = ts ( Pc ) 端差ThetaT_c = Ts_c – Txh_out3.2 循环水温升DeltaT_c:循环水温升Txh_out:循环水出水温度Txh_in:循环水入水温度DeltaT_c = Txh_out – Txh_in3.3 热井水过冷度DeltaT_gl:过冷度Ts_c:凝汽器饱和温度Trj:热井水温DeltaT_gl = Ts_c – Trj第四部分机组指标4.1 机组热耗Drh:再热蒸汽流量D0:主蒸汽流量D1:#1抽流量D2:#2抽流量Drh = D0 – D1 – D2D0:主蒸汽流量h0 :主蒸汽焓(机侧)hfw:给水焓Drh:再热流量hrh:再热蒸汽焓(机侧)hgp:高压缸排汽焓(冷再热蒸汽焓)Dgrjw:过热减温水流量Pgrjw:过热减温水压力Tgrjw:过热减温水温度Pzrjw:再热减温水压力Tzrjw:再热减温水温度hgrjw:过热、再热减温水焓hzrjw:过热、再热减温水焓Dzrjw:再热减温水流量Dpw:排污流量Hqb:汽包水焓汽轮机热耗Q0 = Dfw * ( h0 – hfw ) + Drh * ( hrh – h2 ) + Dgrjw * ( h0 – hgrjw ) + Dzrjw * (hrh – hzrjw) – Dpw(hqb – hfw)/ 1000 GJ/h发电热耗:Qfd = Q0-QcnEta_b:锅炉效率Eta_g:管道效率机组热耗Qcp = Q0 / ( Eta_b * Eta_g )4.2 汽轮机发电机组效率Pel:有功功率Q0: 全厂热耗汽轮发电机组效率Eta_t = 3.6 * Pel / Q04.3发电热效率Eta_b:锅炉效率Eta_p:管道效率Eta_t:汽轮机效率Eta_m:机械效率Eta_g:发电机效率Eta_i = Eta_b * Eta_p * Eta_t4.4 发电煤耗率Eta_i:全厂热效率b_cp_f = 0.123 / Eta_i4.5 发电厂用电率Rho:厂用电率Pcy:厂用电变压器功率Pel:有功功率Rho = Pcy / Pel * (Qfd / Qcp)4.6 供电煤耗率b_cp_f:发电煤耗率Rho:厂用电率b_cp_g:供电煤耗率b_cp_g = b_cp_f / ( 1 – Rho )4.7 补水率Alpha_bs:补水率Dbs:补水流量D0:主蒸汽流量Alpha_bs = Dbs / D0第五部分耗差指标5.1 基准值的选取1、设计值2、热力试验优化值3、依据原理计算的值5.2 耗差的计算计算方法:1、偏差方法:耗差=偏差系数×(当前值-基准值)×供电煤耗率偏差系数一般根据热力特性书获得应用偏差方法计算的耗差参数有:主蒸汽温度,主蒸汽压力,再热压损,真空,再热温度等等2、等效焓降方法:耗差=偏差因子×(当前值-基准值)×供电煤耗率偏差因子根据不同的系统根据等效焓降方法计算得到应用等效焓降计算的耗差参数有:加热器出水端差,疏水端差,过热减温水,再热减温水等等5.3主蒸汽压力耗差P0_t_el_B:主蒸汽压力基准值P0_t_el_B_PH:主蒸汽压力高负荷值P0_t_el_B_PL:主蒸汽压力低负荷值P0_t_el_B_PelH:主蒸汽压力高负荷P0_t_el_B_PelL:主蒸汽压力低负荷Pel:有功功率A.基准值(拟和功率或主蒸汽流量的函数)P0_t_el_B=(P0_t_el_B_PH-P0_t_el_B_PL)/(P0_t_el_B_PelH-P0_t_el_B_PelL)*(Pel-P0_t_el_B_ PelL)+P0_t_el_B_PLB.偏差系数P0_t_el_K:热力学方法计算5.2 主蒸汽温度耗差A.基准值T0_t_el_B:主蒸汽温度基准值T0_t_el_B = 535B.偏差系数T0_t_el_K:热力学方法计算5.3 再热蒸汽温度耗差A.基准值Trh_t_el_B = 5355.4 给水温度Tfw_el:给水温度耗差Tfw_el_K_2,Tfw_el_K_1,Tfw_el_K_0:给水温度耗差系数b_cp_g:供电煤耗率Tfw_el = ( Tfw_el_K_2 * Tfw * Tfw + Tfw_el_K_1 * Tfw + Tfw_el_K_0 ) * b_cp_gTfw_el_B:主蒸汽压力基准值Pel:有功功率A.基准值Tfw_el_B= Tfw_el_B_K2 * D0 * D0 + Tfw_el_B_K1 * D0 + Tfw_el_B_K0B.偏差系数Tfw_el_K:热力学方法计算5.5 真空A.基准值Pc_el_B:定值B.偏差系数Pc_el_K:热力学方法计算5.6 过热减温水A.基准值Dgrjw_el_B= Dgrjw_el_B_K2 * D0 * D0 + Dgrjw_el_B_K1 * D0 + Dgrjw_el_B_K0 B.偏差系数Dgrjw_el_K:等效热降方法计算5.7 过热减温水A.基准值Dzrjw_el_B = 0B.偏差系数Dzrjw_el_K:等效热降方法计算5.8 上端差A.基准值Theta_i_el_B = 设计值B.偏差系数Dzrjw_el_K:等效热降方法计算。

锅炉煮炉、吹管

锅炉煮炉、吹管7.锅炉碱煮及烘炉7.1调试目的7.1.1碱煮炉是用化学清洗的方法清除锅炉设备在制造、运输、保管、安装过程中,产生的铁锈及油污垢。

为防止锅炉投入运行后影响蒸汽品质,和提高锅炉的安全性、经济性。

采用碱煮法,去除油污和铁锈,并在在金属内壁形成保护膜,防止腐蚀,以确保锅炉正常安全运行。

7.1.2按《火力发电厂锅炉化学清洗导则》DL/T 794-2001中3.5.1条新建锅炉的清洗范围:“…压力在9.8MPa以下的汽包炉,当垢量小于150g/m2时,可不进行酸洗,但必须进行碱洗或碱煮”。

7.1.3 由于本锅炉采用的保温材料为硅酸铝棉、毯等干式制品,同时保温材料的敷设均采用机械固定的方式,故烘炉可随煮炉同时进行。

7.2调试对象及范围碱煮炉范围为锅炉本体,包括:中、低压汽包,中、低压蒸发器,凝结水加热器,中压省煤器等。

7.3碱煮炉前应具备的条件及准备工作7.3.1 锅炉及附属设备安装调试完毕,水压试验合格。

7.3.2 电气、热工仪表及保护安装完毕,试验合格。

7.3.3 锅炉加药及取样装置应安装试验完毕。

7.3.4 烟气系统、汽水管道保温完毕。

7.3.5 各设备、阀门已挂牌,开关指示正确。

7.3.6 清理妨碍煮炉工作的杂物等,现场清扫干净,沟盖板敷设完毕。

7.3.7锅炉已经过水压试验,汽水系统和阀门严密不漏,锅炉可以进水。

7.3.8锅炉各悬吊支架的锁销拔出。

7.3.9锅炉的加药系统安装完毕,并且管道畅通,具备加药投用条件。

7.3.10中压给水系统与低压给水系统在低压调节阀前接临时管连接(隔离给水泵)。

(详见附图四)7.3.11中压系统临时加药方式:在中压汽包备用蒸汽口上接临时漏斗加药。

7.3.12低压系统临时加药方式:用疏水箱系统进行加药。

7.3.13准备好煮炉的药品:中压:氢氧化钠130kg(100%纯度)、磷酸三钠130kg(100%纯度),低压:氢氧化钠180kg(100%纯度)、磷酸三钠180kg(100%纯度)。