现代粉末冶金技术雾化制粉PPT课件

粉末冶金工艺流程PPT课件

粉末冶金工艺流程

• 烧结 sintering 烧结是金属粉末压块(或松散金属粉末)在低于熔点的温度下转变成密实固体的过程(合金化过程)。在烧结 过程中,粉末颗粒通过扩散和其它原子 迁移机理而结合在一起,得到的多孔体且具有一 定的机械强度 得到的产品叫:烧结品 blank

第4页/共11页

机械加工(钻孔、攻牙、切削、铣、磨等)

第7页/共11页

粉末冶金工艺流程

• 油浸 oil dipping 含油轴承:采用真空油浸的办法,将洗净干燥的轴承内部的空气 抽干,再注入图面上所需要的润滑油,达到需要的含油率(oil content)的过程 一般机械零件:普通油浸,主要是在部品表面喷涂一层油脂,起到 在保管,运输过程中的防锈效果

粉末冶金工艺流程

• 粉末的制取 powder

机械粉碎法(球磨法) comminuted powder

还原法

reduced powder

雾化法

atomized powder

电解法

electrolytic powder

粉末的种类:

铁粉Fe

iron powder

合金钢粉

alloyed steel

铜粉

copper

第8页/共11页

粉末冶金工艺流程

• 包装 parking

第9页/共11页

• The End! • Thanks!

第10页/共11页

感谢您的观看!

第11页/共11页

粉末冶金工艺流程

• 后处理工艺 精整 sizing 也就是加工,即将烧结品放入加工模,施以相应的压力,以达到所需求尺寸的过程

第5页/共11页

粉末冶金工艺流程 • 表面处理

热处理(渗碳处理和高频)→Heat Treatment

现代粉末冶金技术(第一二章) 材料制备技术 教学课件

现代粉末冶金技术特征与 发展趋势

• 技术特征:

• 技术多样性

粉末制备、成形、烧结技术多选择

• 工艺复杂性:见图 • 手段先进性

压机、烧结炉等设备与最新科技结合

• 性能优异性 • 零件复杂性 • 规模扩大性;成本低廉性

• 发展趋势

• 辐射领域越来越广 材料、应用 • 工艺过程的变异 粉末直接成形 • 多学科交叉点 技术手段、应用领域 • 朝特异性能、规模化、低成本方向发展

粉末冶金技术的主要应用

• 典型的汽车用粉末冶金零部件 • Main Bearing Cap Set

• VALVE SEAT AND VALVE GUIDE

•ROCKER ARMS

课程结构与内容

• 粉末制备技术

• 雾化制粉* • 还原法 • 机械合金化* • 气相沉积 • 溶胶凝胶* • 自蔓燃反应合成*

dm=114P-0.58 (conical) dm=68P-0.56 (V-shaped)

高压气雾化

• 层流雾化:

=0;利用气体的纯剪切作 用破碎金属熔体;粉末粒 度可达10um以下

• 紧耦合式雾化喷嘴:

–充分利用气体能量; –气体压力:10~20MPa; 粉末 粒度:10~20um;

喷嘴口压力vs 气体压力

仅40~50% 材料组元可控,利于制备复合材料 制备难熔金属、陶瓷材料与核材料

• 采用PM技术制备材料/产品的缺点:

• 原料粉末价格较贵(Fe和Fe粉); • 成形模具成本高;靠产量规模降低费用; • 烧结制品残余孔隙影响性能; • 氧和杂质含量较高;制备高纯活性金属困难;

粉末冶金技术发展史

喷嘴口压力越 小,粉末越细

雾化粉末特性

粉末颗粒特性的表征

粉末冶金原理 雾化法

0.64

3.50

5.60

8.00

8.40

16.1 0

14.1 0

1.50

41.9 0

.

水压对雾化青铜粉粒度组成的影响

水压 MPa 4.9 5.4 5.9

-100- +145目

24.1

-145- +200目

23.8

粒度组成,%

-200- +250目

15.4

-250- +325目

17.9

-325目 18.2

界

速

500

度

400

700

300

200

100

0 100

350 0

200 300 400 500

颗粒粒度,μ

铜液滴破碎的临界速度与颗粒粒度的关系

.

7.雾化中成球的条件

• τ球化≤ τ凝固

• r1- 球化后的颗粒半径 • r2-球化前的液滴半径 • μ-金属液体粘度

• σ-金属液体表面张力

• V-颗粒体积

dp dm

Km g W 1(1M A)1/2

.

5.气体雾化喷嘴结构

环孔喷嘴结构

.

旋涡环缝喷嘴结构

.

喷嘴出口形状

• 1直线型

2收缩型 3拉瓦尔型

ν临界

进 口

出

进

口

口

出 口

进 口

出 口

v1 v2

v2

v1

(

r1 r2

)2

气体出口速度不超过音速

v K 2gK 1RT2[1(PP12)KK1]

g-重力加速度 R--气体常数 K(压容比),对空气而言,=1.4 T2-压缩气体进喷嘴前温度 P1--气体进口压力 P2--气体出口压力

《粉末冶金新技术》课件

4 等离子热惯性成形法

利用高速等离子体热传导原理,实现金属粉 末的瞬时烧结成形。

粉末成型技术

1

注射成型法

基于金属、合金或陶瓷粉末制成的糊状物通过注射成型机构,进而制得密实件。

2

热压成型法

将金属或陶瓷粉末放入橡胶模具中,在高温高压条件下进行成型。

3

热等静压成型法

将金属或陶瓷粉末放入模具中,在高温高压条件下进行成型。

2 粉末冶金的未来发展

随着科技的不断进步,粉末冶金技术将继续创新,为各个领域提供更加先进和优质的材 料。

3 粉末冶金的应用前景

粉末冶金材料的应用领域将会进一步拓展,为人类的生活和工业发展带来更多的便利和 创新。

粉末冶金的发展现状

当前,粉末冶金技术已经取得了许多突破,应用范围不断扩大。

粉末制备技术

1 机械合金化法

通过高能球磨等方法,将金属粉末与化合物金属离子,制备溶胶,再通过凝胶 化和烧结得到陶瓷制品。

3 沸腾床法

通过控制气体流动,在高温高压环境下制备 金属和陶瓷的纳米粉末。

《粉末冶金新技术》PPT 课件

粉末冶金新技术是一门前沿的材料学科,通过粉末制备与成型技术,实现材 料的精细化、多功能化和资源节约型制备,在航空、汽车、医疗和化学等领 域有广泛应用。

简介

粉末冶金概述

粉末冶金是一种通过将金属或陶瓷粉末加工、压实、烧结制得密实体材料的方法。

粉末冶金的历史

粉末冶金技术在古代文明中已有应用,如古埃及制造金属器具。

粉末冶金新发展趋势

新材料及制备技术

研发新材料和制备技术,如纳米 材料、复合材料等,推动粉末冶 金技术的发展。

资源节约型粉末冶金技术

开发更加环保、节约资源的粉末 冶金技术,实现可持续发展。

粉末冶金工艺(共17张PPT)

粉末冶金工艺过程

• 粉末冶金材料是指不经熔炼和铸造,直接 用几种金属粉末或金属粉末与非金属粉末, 通过配制、压制成型,烧结和后处理等制 成的材料。粉末冶金是金属冶金工艺与陶 瓷烧结工艺的结合,它通常要经过以下几 个工艺过程:

一、粉料制备与压制成型

• 常用机械粉碎、雾化、物理化学法制取粉 末。制取的粉末经过筛分与混合,混料均 匀并加入适当的增塑剂,再进行压制成型, 粉粒间的原子通过固相扩散和机械咬合作 用,使制件结合为具有一定强度的整体。 压力越大则制件密度越大,强度相应增加。 有时为减小压力合增加制件密度,也可采 用热等静压成型的方法。

三、后处理

• 一般情况下,烧结好的制件能够达到所需 性能,可直接使用。但有时还需进行必要 的后处理。如精压处理,可提高制件的密 度和尺寸形状精度;对铁基粉末冶金制件 进行淬火、表面淬火等处理可改善其机械 性能;为达到润滑或耐蚀目的而进行浸油 或浸渍其它液态润滑剂;将低熔点金属渗 入制件孔隙中去的熔渗处理,可提高制件 的强度、硬度、可塑性或冲击韧性等。

粉末冶金工艺的基本工序

• 1、原料粉末的制备。现有的制粉方法大体 可分为两类:机械法和物理化学法。而机 物理化学法又分为:电化腐蚀法、还原法、化合法、还原-化合法、气相沉积法、液相沉积法以及电解法。

粉末冶金方法起源于公元前三千多年。 从民用工业到军事工业;

械法可分为:机械粉碎及雾化法;物理化 现有的制粉方法大体可分为两类:机械法和物理化学法。

将低熔点金属渗入制件孔隙中去的熔渗处理,可提高制件的强度、硬度、可塑性冲击韧性等。 3、由于粉末冶金工艺在材料生产过程中并不熔化材料,也就不怕混入由坩埚和脱氧剂等带来的杂质,而烧结一般在真空和还原气氛中进行,不 怕氧化,也不会给材料任何污染,故有可能制取高纯度的材料。

粉末冶金技术-绪论幻灯片PPT

高性能合金。 3、用增强致密化过程来制造一般含有混合相组成的特殊合

金。 4、制造非均匀材料、非晶态、微晶或者亚稳合金。 5、加工独特的和非一般形态或成分的复合零部件。 总之,粉末冶金是制取金属粉末,及采用成形和烧结工艺 将金属粉末〔或金属粉末与非金属粉末的混合物〕制成材料和 制品的工艺技术。它是冶金和材料科学的一个分支学科。粉末 冶金制品的应用范围十分广泛,从普通机械制造到精细仪器; 从五金工具到大型机械;从电子工业到电机制造;从民用工业 到军事工业;从一般技术到尖端高技术,均能见到粉末冶金工

有效地降低生产的资源和能源消耗。 〔6〕可以充分利用矿石、尾矿、炼钢污泥、轧钢铁鳞、回 收废旧金属作原料,是一种可有效进展材料再生和综合利用的

开展历史 1890年,美国的库利吉创造用粉末冶金方法制造灯泡用

钨丝,奠定了现代粉末冶金的根底。 到1910年左右,人们已经用粉末冶金法制造了钨钼制品、 硬质合金、青铜含油轴承、多孔过滤器、集电刷等,逐步形成

等一系列高性能非平衡材料。 〔3〕可以容易地实现多种类型的复合,充分发挥各组元材 料各自的特性,是一种低本钱生产高性能金属基和陶瓷复合材

料的工艺技术。 〔4〕可以生产普通熔炼法无法生产的具有特殊构造和性能 的材料和制品,如新型多孔生物材料,多孔别离膜材料、高性

能构造陶瓷和功能陶瓷材料等。 〔5〕可以实现净近形成形和自动化批量生产,从而,可以

金轴承来实现轴承的自润滑。 粉末冶金产品的应用范围十分广泛,从普通机械制造到精细仪器;从五金工具 到大型机械;从电子工业到电机制造;从民用工业到军事工业;从一般技术到尖端高

技术,均能见到粉末冶金工艺的身影。

制备 烧结成形根本工序1、粉末制备 现有的制粉方法大体可分为两类:机械法和物理化学法。而机 械法可分为:机械粉碎及雾化法;物理化学法又分为:电化腐蚀法、复原法、 化合法、复原-化合法、气相沉积法、液相沉积法以及电解法。其中应用最为 广泛的是复原法、雾化法和电解法。 2、粉末成形 成形的目的是制得一定形状和尺寸的压坯,并使其具有一定的 密度和强度。成形的方法根本上分为加压成形和无压成形。加压成形中应用 最多的是模压成形。 3、坯块烧结 烧结是粉末冶金工艺中的关键性工序。成形后的压坯通过烧结 使其得到所要求的最终物理机械性能。烧结又分为单元系烧结和多元系烧结。 对于单元系和多元系的固相烧结,烧结温度比所用的金属及合金的熔点低; 对于多元系的液相烧结,烧结温度一般比其中难熔成分的熔点低,而高于易 熔成分的熔点。除普通烧结外,还有松装烧结、熔浸法、热压法等特殊的烧 结工艺。 4、后序处理 烧结后的处理,可以根据产品要求的不同,采取多种方式。如 精整、浸油、机加工、热处理及电镀。此外,近年来一些新工艺如轧制、锻 造也应用于粉末冶金材料烧结后的加工,取得较理想的效果。

粉末冶金概论PPT课件

机械合金化制备的合金粉末具有优异的综合性能,如高硬度、良好的耐磨性和耐腐 蚀性等,广泛应用于航空航天、汽车、能源等领域。

化学共沉淀法

化学共沉淀法是一种制备金属或金属氧化物粉末的常用方法。

电子工业

粉末冶金材料可用于制造电子元件和 集成电路的封装外壳、散热器等。

国防工业

粉末冶金技术对于国防工业至关重要, 用于制造高性能的武器装备和军事器 材。

05

04

航空航天

粉末冶金材料具有高强度、轻量化的 特点,在航空航天领域中广泛应用于 制造飞机和火箭的结构件。

粉末冶金的发展历程

20世纪初

粉末冶金技术开始发展,主要用于制造含油轴承 和硬质合金。

粉末冶金在新能源领域的应用 主要包括风能、太阳能等领域

。

粉末冶金零件如粉末冶金轴承 、粉末冶金齿轮等在风力发电 机组中广泛应用,提高了风能

利用率。

粉末冶金材料在太阳能光伏电 池的制造过程中也发挥了重要 作用,提高了光电转换效率。

随着新能源技术的不断发展, 粉末冶金在高效储能、绿色能 源转换等方面的应用将具有广 阔前景。

在喷雾干燥法中,首先将原料溶液或悬浮液送入雾化器, 在雾化器中经压力或旋转作用形成细小液滴,然后在热空 气中迅速蒸发干燥,得到固体粉末。

喷雾干燥法制备的粉末具有粒度均匀、形状规则、流动性 好等优点,广泛应用于陶瓷、涂料、医药等领域。

热分解法

1

热分解法是一种通过加热分解含有目标产物的化 合物来制备金属或非金属粉末的方法。

05 粉末冶金材料

硬质合金

硬质合金是由硬质相和粘结剂 组成的粉末冶金材料,具有高 硬度、高耐磨性和良好的化学 稳定性。

现代粉末冶金技术雾化制粉

引入先进的自动化控制系统和数据分析技术,实现雾化过程的精 确控制和优化。

强化设备维护与管理

定期对生产设备进行维护和保养,确保设备处于良好状态,提高 生产稳定性和产品质量。

05

产品性能评价与应

用领域拓展

粉末性能评价指标及方法介绍

粉末粒度分布

通过粒度分析仪等设备测量粉末的粒度分布,以评估粉末的均匀性 和细度。

表面涂层领域

要求粉末具有优异的耐磨、耐腐蚀等性能,以提 高涂层的质量和寿命。

拓展新型应用领域探索

1 2

生物医疗领域

探索利用粉末冶金技术制备生物相容性良好的金 属粉末,用于生物医疗领域如骨科植入物等。

新能源领域

研究粉末冶金技术在新能源领域的应用,如制备 高性能电池材料、燃料电池催化剂等。

3

航空航天领域

粒度在线监测

通过激光粒度分析仪等实时监测 设备,对粉末粒度进行在线监测,

及时调整工艺参数。

温度与湿度监测

实时监测雾化过程中的温度和湿 度变化,确保粉末质量和生产效

率。

气体成分分析

对雾化环境中的气体成分进行实 时监测,以确保生产安全和产品

质量。

提高雾化效率和产品质量方法

优化工艺流程

通过改进生产工艺流程,减少生产环节和能源消耗,提高生产效 率。

优势

粉末冶金制品具有高精度、高性能、高附加值等特点,广泛 应用于汽车、航空航天、电子、能源等领域。与传统的铸造 、锻造等加工方法相比,粉末冶金技术具有材料利用率高、 生产周期短、成本低等优点。

雾化制粉在粉末冶金中地位

雾化制粉定义

雾化制粉是一种将液态金属或合金通过喷嘴喷入高速气流中,使其迅速冷却凝固成粉末 的制粉方法。

粉末冶金,气雾化制粉

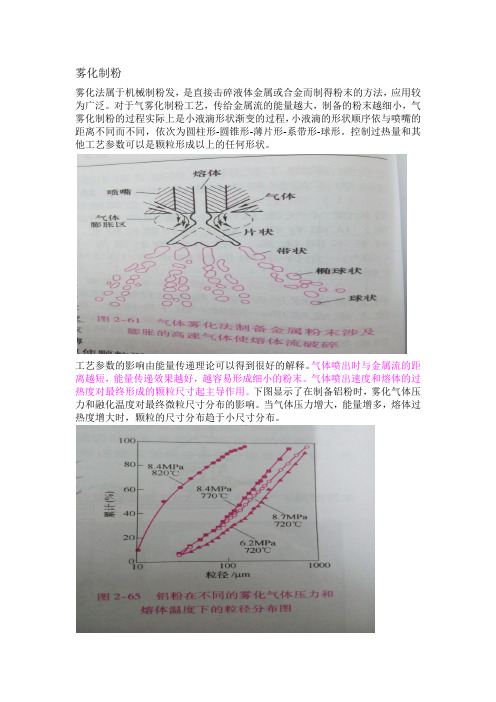

雾化制粉雾化法属于机械制粉发,是直接击碎液体金属或合金而制得粉末的方法,应用较为广泛。

对于气雾化制粉工艺,传给金属流的能量越大,制备的粉末越细小,气雾化制粉的过程实际上是小液滴形状渐变的过程,小液滴的形状顺序依与喷嘴的距离不同而不同,依次为圆柱形-圆锥形-薄片形-系带形-球形。

控制过热量和其他工艺参数可以是颗粒形成以上的任何形状。

工艺参数的影响由能量传递理论可以得到很好的解释。

气体喷出时与金属流的距离越短,能量传递效果越好,越容易形成细小的粉末。

气体喷出速度和熔体的过热度对最终形成的颗粒尺寸起主导作用。

下图显示了在制备铝粉时,雾化气体压力和融化温度对最终微粒尺寸分布的影响。

当气体压力增大,能量增多,熔体过热度增大时,颗粒的尺寸分布趋于小尺寸分布。

粉末冶金材料性能及制备工艺与粉末的结构和性能有着密切的关系。

粉末密度主要有松装密度和振实密度,由于3D 打印机铺粉时是自然铺粉属于松装密度。

松装密度是粉末自然堆积的密度,它取决于颗粒间的粘附力、相对滑动的阻力以及粉末体空隙被小颗粒填充的程度。

粉末体中空隙所占的体积称为孔隙体积。

孔隙体积与粉末体的表观体积之比称为孔隙度θ,粉末体的孔隙度包括颗粒之间的空隙的体积和颗粒内更小颗粒的体积之和。

由大小相同的规则球形颗粒组成的粉末的孔隙度,可用几何学方法计算:最松散的堆积,476.0=θ,最紧密的堆积,259.0=θ。

这可以延伸到金属密堆积里。

细粉末易“搭桥”和相互粘附,妨碍颗粒的相互移动,松装密度减小,若是考虑理想情况下,可不考虑这些因素的影响。

粒度组成的影响是:粒度范围窄的粗细粉末,松装密度都较低,当粗细粉末按一定比例混合均匀后,可获得最大的松装密度,如下表所示,此时粗颗粒间的大孔隙可被一部分细颗粒所填充。

粉末的粒度组成是指不同粒径的颗粒在粉末总量中所占的百分数,可以用某种统计分布曲线或统计分布函数描述。

粒度的统计分布我们选择个数基准分布,又称的百分数表示。

频度分布,以每一粒径间隔内的颗粒份数占全部颗粒总数n如果用各粒级的间隔μ∆除以该粒级的频度()%i f ,则得到相对频度μ∆i f 单位是m μ%。

粉末冶金原理 雾化法

.

.

.

.

2.分类:1)二流雾化法

(1)气体雾化 (2)水雾化

2)离心雾化法

(1)旋转圆盘雾化 (2)旋转电极雾化 (3)旋转坩埚雾化

3)其他雾化法

(1)转辊雾化 (2)真空雾化

.

• 1)二流雾化法

• ( 1)气体雾化

(2)水雾化

.

2)离心雾化法

• (1)旋转圆盘雾化 (3)旋转坩埚雾化

(2)旋转电极雾化

.

水雾化制取钢铁粉末工艺

• 电弧炉熔炼,过热150-250℃,水压58MPa,现多半采用V型喷嘴,喷射顶角45o;

• 水雾化粉末含氧量较高,可达1%,需进行 还原

.

旋转电极雾化

• 自耗旋转电极雾化

.

雾化中成球的条件

• τ球化≤ τ凝固

• r1- 球化后的颗粒半径 • r2-球化前的液滴半径 • μ-金属液体粘度

.

粉末粒度与喷射角之间的关系

• 雾化顶角 顶角越大破碎作用越大,不过角度过大会造 成液体金属回溅,造成喷嘴堵塞。

dm

V

1

sin

.

•1

气体和水雾化工艺

2

1

3

1 0

4

5

6

9

7

8

1-坩埚熔化炉,2-排气罩,3-保温漏包,4-喷嘴,5-集粉器,6-集细粉器,7-取粉车,8- 空气压缩机,9-空气压缩容器,10-氮气瓶

第三节、雾化法

Atomization

.

• 1.定义:即将金属熔化,然后将液体金属击 碎,冷凝后获得金属粉末的一种方法,属 于机械制粉法.

• 特点 (1)容易制得合金粉末,尤其是高组 元多组元合金,所制得的粉末无偏析、结

粉末冶金原理PPT课件 雾化法

3 2 4 4 球化 (r1 r2 ) 4v Ti Tg d m H 凝固 (C p ) m ln 6he Tm Tg Tm Tg

500

400

300

700 350 0

200

100

0 100

200

300

400

500

颗粒粒度,μ 铜液滴破碎的临界速度与颗粒粒度的关系

7.雾化中成球的条件

• τ球化≤ τ凝固

• • • • • • • • • • • • r1- 球化后的颗粒半径 r2-球化前的液滴半径 μ-金属液体粘度 σ-金属液体表面张力 V-颗粒体积 pm-金属密度 he-对流传热系数 (Cp)m-金属热容 Ti-液滴凝固时温度 Tg-气体温度 Tm-金属熔点 △H-金属比熔化潜热

m 1 M K (1 ) dm A g W dp

1/ 2

5.气体雾化喷嘴结构

环孔喷嘴结构

旋涡环缝喷嘴结构

喷嘴出口形状

• 1直线型

进 口 出 口

2收缩型

进 口 出 口

3拉瓦尔型

ν 进 口

临界

出 口

v1 v2

r1 2 v2 v1 ( ) r2

1.气雾化制铜粉工艺

• 工艺条件 过热度100-150℃, 漏包烘烤至600℃, 液流直径4-6mm,气体压力0.5-0.7MPa,干式集粉 器,水冷夹套. • 2.气体雾化制取铁粉工艺 • RZ法 即高碳铁雾化然后脱碳获得铁粉 • 高碳铁水温度1300-1350℃,含碳量3.2-3.6%,漏包 烘烤至600℃,液流直径6-8mm,气体压力0.60.7MPa,干式集粉器,水冷夹套. • 脱碳靠自身还原,进行温度950-1000℃,在还原气 氛下进行.

粉末材料制备技术 ppt课件

粒度分布

筛分的优缺点

优点

PPT课件

9

雾化分类

PPT课件

10

雾化法

• 双流雾化(占世界雾化粉末产量95%) • 离心雾化 • 真空雾化

PPT课件

11

雾化原理

雾化 聚并 凝固

PPT课件

12

雾化过程

动能交换:雾化介质的动能转变为金属液滴的表 面能; 热量交换:雾化介质带走大量的液固相变潜热; 流变特性变化:液态金属的粘度及表面张力随温 度的降低而不断发生变化; 化学反应:高比表面积颗粒(液滴或粉粒)的化 学活性很强,会发生一定程度的化学反应。

21

气雾化法

气雾化设备示意图

PPT课件

22

气雾化法

气雾化核心部件-喷嘴

PPT课件

23

气雾化法

•负压紊流区:高速气流的抽吸作用, 在喷嘴中心孔下方形成负压紊流层; •颗粒形成区:在气流冲击下,金属液 流分裂为许多液滴; •有效雾化区:气流汇集点对原始液滴 产生强烈破碎作用,进一步细化; •冷却凝固区:细化的液滴的热量迅速 传递给雾化介质,凝固为粉末颗粒。

PPT课件

3

• 粉末冶金的优点

(1)粉末冶金方法能生产用普通熔炼法无

法生产的具有特殊性能的材料。

多孔材料 陶瓷材料 复合材料

(2)粉末冶金方法生产的某些材料,与普通的

熔炼方法相比,性能优越。

减少偏析,均匀化

消除粗大组织

制备非平衡材料,PP如T课非件 晶、纳米晶材料

4

原料粉末

1.金属流率:1-500kg/min 2.水流量:20-2000L/min 3.水流速(出口):10-500m/s 4.水压(出口):5-150MPa 5.合金过热度:75-150 ℃

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

27

水、金属液流量

dm = f(Vm/VL) Vm: 金属液流量; VL : 水流量;

28

水压

dm = ln(P/A)n; dm = KP-n;

29

熔体过热度

影响金属熔体粘度和表面张力:

Zn: 过热度从100增至300°C, dm 从150降 至100um; Co基合金:过热度增加150 °C, dm 减少 13.5%; 提高过热度可防止喷嘴处堵嘴(Freeze-up).

气体压力/Mpa 气体流速/m/s

过热度/C

通常条件 0.02~0.24

1~70

0.5~9 20~超音速

75~150

粉末粒度:50~300um

Ni 基合金

20 2 100 150

13

真空雾化

• 含过饱和溶度气体的金属熔体在气压作用下喷 入真空腔体中。

• H2 M)

2H(dissolved in

• H含量0.0001~0.001w/o; 气体压力: 1~3MPa;

dm=114P-0.58 (conical)

dm=68P-0.56 (V-shaped)

19

高压气雾化

• 层流雾化:

=0;利用气体的纯剪切 作用破碎金属熔体;粉末 粒度可达10um以下

• 紧耦合式雾化喷嘴:

– 充分利用气体能量; – 气体压力:10~20MPa; 粉

末粒度:10~20um;

20

21

• 粉末粒度:40~70um(1~500um); • 冷却速度:~102C/s

14

15

旋转电极雾化

• 1963年Nuclear Metals Inc.发明; • 主要用来生产球形、高活性、无污染粉

末,如Ti合金粉; • 粉末粒度:200um (50~400um); • 冷却速度:< 102 C/s; • 转速:1570~2100rps • 局限:过热度小,不宜生产熔点范围宽

的合金。

16

17

细粉末雾化制备技术:

• 细粉末定义:<20um; • 细粉末的意义:

• 快速凝固粉末的研究与商业化需要; • 粉末注射成形需要(5~15um); • 细粉末改善烧结性能; • 热喷涂用; • 复合材料、电磁、催化剂、医药、导电塑

料等用途。

18

高压水雾化

• 水压:100~150MPa;粉末粒度: 15um

30

喷嘴形状

喷射角越大,dm越小

31

水喷射速度

dm = (5500/Vm)

32

•粉末颗粒形状

粉末颗粒形状主要决定于:

金属液滴在表面张力作用下球化的 时间:0.1~10us for 100um

金属液滴凝固的时间: 100~1000us

实际影响因素很多:如颗粒球化

前须经过液滴形成、加速、穿过

紊流区等,约200us时间

33

•氧化膜的形成

抵消表面张力,高熔点氧化膜的 形成(Cr、Al、Ti、Mg)易得到 不规则形状颗粒。

•金属、合金熔点

高熔点金属液滴凝固时间长,易 得到球形粉。

34

粉末颗粒表面形貌和内部结构

35

粉末纯度和杂质含量

粉末氧含量与金属活性及氧化膜 性质相关; 与雾化条件相关:采用去离子水、 添加酒精和表面活性剂等; Fe: 1000~4000ppm; Ag-28Cu: 285ppm; Au-Ni: 57ppm; 304L: 2000ppm.

4

自由落体式( Free-fall mode)水雾化

5

雾化喷嘴

分离式喷嘴(discrete multiple

nozzles)

环缝式喷嘴

(annular ring nozzle)

6

水雾化影响参数

7

工艺特性:

• 水雾化工艺条件

工艺参数

通常范围

316L

熔体流量/kg/min 4.5~90

22

水流量/kg/min

喷嘴口压力vs 气体压力

喷嘴口压力越 小,粉末越细

22

雾化粉末特性

23

粉末颗粒特性的表征

•颗粒形状 •粉末粒度 •粉末粒度分布、中位径dm •粉末颗粒表面粗糙度

24

25

水雾化粉末颗粒特性

A. 粉末粒度与粒度分布

影响因素:水速、金属液流量、水 压、熔体过热度、喷嘴形状等

26

2020/1/2

110~380

200

水速/m/s

70~230

110

水压/ MPa

5.5~21

9

过热度

75~150C

80

粒度分布:10~300um;冷却速度:103~105 C

8

油雾化

• 1980’s Sumitomo Metals 发明,主 要用来制备低氧含量粉末。

• 优点:杂质含量低:O (<0.01%) • 缺点:C含量不易控制;

D: 液流直径; g:气体动力学粘度; m: 液体动力学粘度; W: 气体的weber数; M/A:金属/气体质量流量比; K: 常数

现代粉ቤተ መጻሕፍቲ ባይዱ冶金技术

第二章 粉末雾化技术

1

粉末雾化技术

• 概况 • 商业化的粉末雾化技术 • 雾化粉末特性 • 粉末雾化模型及机制

2

• 概况

• 粉末雾化概念

– The dispersion of a molten metal into particles by a rapidly moving gas or liquid stream or by mechanical means

36

气雾化粉末特性

•粉末粒度与粒度分布

影响因素与水雾化类似; 气体比耗(specific gas consumption): 气体与金属液流的质量比, F,m3/kg;

dm = KF-1/2

37

38

气雾化粉末中位径的预测

Lubanska方程:

dm/D = K[(m /g(w))·(1+M/A)]1/2

• 分类:

– 按破碎方式:双流雾化(气、水、 油);真空雾化;旋转电极雾化、机 械力雾化(旋转盘、轧辊(roller)、 旋转杯(spinning cup))

3

商业化粉末雾化技术

双流雾化: • 水雾化:

– 起源:1872年Marriott(英国)发明蒸汽 熔化金属并雾化;1950’s英国PM Ltd.发 明雾化喷嘴,制备有色金属;1954英国 B.S.A.Co Ltd 和瑞典Hoganas生产水雾化 铁粉

多生产高碳钢粉末 粉末粒度:~70um

9

气雾化

• 1920’s 发明空气雾化,二战期间德国 开始采用双流空气雾化生产钢粉

• 工艺装置可利用水雾化的自由落体式, 但多采用限制式,能量利用率高;喷嘴 可采用环缝式和分离式。

10

11

12

气雾化制粉的基本工艺条件

工艺参数

气体流量/m3/s 熔体流量 kg/min