锤式破碎机计算书

锤式破碎机有多大的生产能力,自己计算一下吧!

L1 ———转子长度,m;

D ——— 以锤子外缘计的转子直径,m。

亦可按下式计算:

式中 K′———系数,取决于物料性质、破碎机结构和参数等。当破碎石灰石等中硬物料时,K′= 30 - 50 ;破碎煤时,K′= 130 -150 ;破碎机规格大时取上限。 三、轴功率计算至今尚无比较准确的公式可用于计算锤式破碎机的功率。

n ———转于转速,r/min;

ρ———物料密度,kg/m3。

2. 经验公式

破碎煤时可按下式计算:

式中 K ——— 系数,视破碎机构造及破碎物料硬度而定,一般取 K=0.12-0.22;

L1 ———转子长度,m;

D ——— 以锤子外缘计的转子直径,m。

亦可按下式计算:

式中 K′———系数,取决于物料性质、破碎机结构和参数等。当破碎石灰石等中硬物料时,K′= 30 - 50 ;破碎煤时,K′= 130 -150 ;破碎机规格大时取上限。 三、轴功率计算至今尚无比较准确的公式可用于计算锤式破碎机的功率。

1. 理论公式

式中 Q ———锤式破碎机生产能力,t/h;

nq ———排料筛条的缝隙个数;

L ———筛条格的长度,m;

b2 ———筛条的缝隙宽度,m;

d ———排料粒度,m;

K ———矿石松散及物料不均匀系数,一般取 K=0.015-0.07 ,小型破碎机取小值,大型破碎机取大值;

n1 ———转子圆周方向的锤子排数,一般取 n1=3-6;

n ———转于转速,r/min;

ρ———物料密度,kg/m3。

2. 经验公式

锤式破碎机主要参数的确定

第三节环锤式破碎机主要参数的确定

一、生产能力的计算

式中K1———修正系数,碎煤时K1,碎矿石时K1;

K2———修正系数,碎煤时K2=15,碎矿石时K2=10;

i———破碎比。

二、轴功率计算

P=K3Qi(kW)

式中K3———修正系数,碎煤时K30.04-0.075。

环锤式破碎机不宜破碎粘性物料,上式适用于碎煤和其他中等硬度、密度类似煤的物料,当破碎其他物料时,应进行硬度、密度修正。

220

1200×1600

500-620

300-350

280

355

11.7

10.6

5100

5700

620-800

355

35-55

30

30

6.7

6.7

710

560-80

55

55

6.7

8

1400

1550

1000×1000

160-200

100-130

90

110

10

9.3

2700

2950

200-245

110

100×1600

300-350

200-250

155

220

10

9.3

3280

3520

400-500

表2-1为同规格的碎煤环锤式破碎机同碎矿石环锤式破碎机的比较。

表2-1碎煤与碎石环锤式破碎机的比较

转子D×L/mm

生产能力/t·h-1

电机功率/kW

破碎比

转子质量/kg

碎煤机

碎石机

碎煤机

碎石机

碎煤机

碎石机

碎煤机

7.2.3破碎机台数的计算

设计需要的破碎机台数按下式计算, n =

������ ������ ������

(7.2-11)

式中 n——设计需要的破碎机台数; Q������ ——破碎作业的设计矿量,闭路破碎时, 按通过闭路破碎机的设计矿量计,t/h, Q——选用的破碎机单台处理量,t/h。 算出设计需要的破碎机台数后,将小数进位进行取整数,选定破碎机。

3

的处理量,t/h;

������1 ——矿石硬度(可碎性)修正系数; ������2 ——矿石密度修正系数; ������3 ——给矿粒度修正系数; ������4 ——水分修正系数。

顎式、旋回和 D 锥破碎机处理置的其他计算法

这些破碎机的处理量也根据产品目录的处理量用下式计算: Q = ������0 ������1 ������2 ������3 ������4 (7.2-11)

式中 Q——开路破碎机的处理量,t/h;

������0 ——产品样本中, 破碎机破碎标准矿石(中硬矿石、 松散密度 1.6t/m )

1200圆锥式破碎机电机功率计算

1200圆锥式破碎机电机功率计算【原创实用版】目录1.圆锥式破碎机的电机功率计算方法2.1200 圆锥式破碎机的电机功率估算3.电机功率对破碎机性能的影响4.选择合适电机功率的重要性正文一、圆锥式破碎机的电机功率计算方法圆锥式破碎机是一种广泛应用于金属、矿山、冶金、化学、建筑、水泥及砂石行业等的设备。

在选型过程中,电机功率是一个重要的参考指标。

计算圆锥式破碎机电机功率的方法如下:电机功率(kW)= 破碎能力(t/h)×破碎设备的效率(%)÷电机效率(%)×电压(V)×功率因数(cosφ)其中,破碎能力、效率和电压等参数需要根据具体设备型号查询,电机效率一般取 0.85 左右,功率因数一般取 0.8 左右。

二、1200 圆锥式破碎机的电机功率估算假设我们要估算一台 1200 圆锥式破碎机的电机功率,已知该设备的破碎能力为 120 t/h,效率为35%,电压为380 V,功率因数为 0.8。

代入公式,可得:电机功率(kW)= 120 × 35% ÷ 85% × 380 × 0.8 ≈ 47.36 kW 因此,1200 圆锥式破碎机的电机功率估算值为 47.36 kW。

实际选型时,还需根据具体设备型号和生产厂家的建议进行调整。

三、电机功率对破碎机性能的影响电机功率是圆锥式破碎机的核心参数之一,它直接影响设备的性能和破碎效果。

电机功率过大,会导致设备投资增加、能耗增加、运行成本增加等问题;电机功率过小,则可能无法满足生产需求,影响生产效率。

因此,在选择圆锥式破碎机时,应根据实际生产需求和条件,选择合适的电机功率。

四、选择合适电机功率的重要性选择合适电机功率的圆锥式破碎机,可以保证设备在满足生产需求的同时,降低投资成本和运行费用。

此外,合适的电机功率还可以提高设备的运行稳定性和可靠性,减少故障率和维修成本。

锤式破碎机设计

目录1 绪论 (1)1.1 锤式破碎机和破碎机的分类 (1)1.1.1 锤式破碎机的分类 (1)1.1.2 破碎机的分类 (1)1.2 锤式破碎机的优缺点 (1)1.2.1 锤式破碎机的优点 (1)1.2.2 锤式破碎机的缺点 (1)1.3 锤式破碎机的规格和型号 (1)2 锤式破碎机的工作原理及破碎实质 (2)2.1 锤式破工作碎机的原理 (2)2.2 锤式破碎机的破碎实质 (2)2.2.1 破碎的目的和意义 (2)2.2.2 矿石的力学性能 (2)2.2.3 破碎过程的实质 (3)2.2.4破碎机的发展史 (3)3 锤式破碎机的总体及主要参数设计 (5)3.1 型号为800800⨯-φpc 锤式破碎机的总体方案设计 (5)3.2 该型号破碎机的工作参数设计计算 (6)3.2.1 转子转速的计算 (6)3.2.2 生产率的计算 (6)3.2.3 电机功率的计算 (6)3.3 该种破碎机的主要结构参数设计计算 (6)3.3.1 转子的直径与长度 (6)3.3.2 给料口的宽度和长度 (7)3.3.3 排料口的尺寸 (7)3.3.4 锤头质量的计算 (7)4 800800⨯-φpc 锤式破碎机的主要结构设计 (8)4.1 锤头设计与计算 (8)4.1.1锤头的形状设计 (8)4.2 圆盘的结构设计与计算 (12)4.3 主轴的设计及强度计算 (12)4.3.1 轴的材料的选择 (13)4.3.2 轴的最小直径和长度的估算 (13)4.3.3 结构设计的合理性检验 (13)4.3.4 轴的弯扭合成强度计算 (15)4.3.5 轴的疲劳强度条件的校核计算 (18)4.4 轴承的选择 (19)4.4.1 材料的选择 (20)4.4.2 轴承类型的选择 (20)4.4.3 轴承的游动和轴向位移 (20)4.4.4 轴承的安装和拆卸 (20)4.5 传动方式的选择与计算(V带传动计算) (21)4.6 飞轮的设计与计算 (22)4.7 棘轮的选择 (22)4.8 蓖条位置调整弹簧的选择 (22)4.9 箱体结构以及其相关设计 (23)4.9.1 铸造方法 (23)4.9.2 截面形状的选择 (23)4.9.3 肋板的布置 (24)结论 (25)结束语 (26)参考文献 (27)致谢 (28)1 绪论1.1 锤式破碎机和破碎机的分类1.1.1 锤式破碎机的分类⑴按回转轴数分为:单转子和双转子。

锤式破碎机设计

三、破碎机的维修保养法

1、润滑 2、巡回检查和日常维护

二、锤头的打击平衡计算 三、飞轮的计算与设计 四、篦条的计算与设计 五、轴承计算与选择

一、机架的设计 二、破碎机的设计 三、圆盘锤架的设计 四、联轴器的设计 五、滚动轴承

一、破碎机的基本操作法

1、启动破碎机前应做的准备工作 2、启动操作的注意事项 3、停车注意事项

二、安全操作技术

1、保持保护装置和报警装的完好 2、操作和检修时应注意事项

设计者: 赵 宝 专 业:07机械设计制造及其自动化

破碎机大量应用于水泥厂、电厂等各个部门 应用非常广泛。所以,它的设计有着广泛 的前景和丰富的可借鉴的经验。

优点

1.

缺点

1.

锤式破碎机具有很高的 粉碎比,这是它最大的 特点。 它的结构简单,体型紧 凑,机体重量轻,操作 维修容易。 它的产品粒径小而均匀, 过粉碎少。生产能力大, 单位产品的能量消耗低。

1、转子速度的计算 2、生产率的计算 3、电机功率的计算 4、转子转速与锤头重量的计算

本次设计采用: 主轴的一端采用V带轮与电动机相连,另 端再配置飞轮。 设计V带传动: 1、计算功率 2、选取普通V带型号 3、确定带轮基准直径 4、验算带速

一、主轴的相关设计、计算与校核

1、主轴的设计 2、主轴的强度校核 3、键的强度校核 4、主轴的临界转速

2.

锤式破碎机的工作零 件容易破损,需经常 更换,因此,需要消 耗较多的金属和检修 时间。 篦条容易堵塞,尤其 是对湿度大,含有粘 土质的物质,会引起 生产能力的显著下降。

2.

3.

机架

托板 和衬 板

破碎 机

转子Βιβλιοθήκη 篦条一、基本结构参数的计算与选择

材料工程技术专业《锤式破碎机工作参数》

锤式破碎机工作参数1.转子转速转子圆周速度的大小与破碎机尺寸、产品粒度及物料性质有关。

随着转速的加快,可使破碎比及产品中细颗粒含量增加。

但转速过大,会显著增加功率消耗,同时还会使锤头、篦条和衬板的磨损加剧。

破碎脆性物料时,转子转速应比破碎粘性物料时快40%。

欲使破碎产品粒度小,可增大转子转速并增加锤头的数目;欲得到中等尺寸的产品,转速应低些,锤头数目也应少些。

转子的圆周速度一般在30~50m/s 。

圆周速度分慢速〔17~25 m/s 〕、中速〔30~40m/s 〕和高速〔40~70 m/s 〕。

通常把圆周速度大于30 m/s 的称为快速锤式破碎机,而小于30 m/s 的称为慢速锤式破碎机。

2.功率关于锤式破碎机的功率消耗,至今仍没有准确的理论计算公式。

在配用电动机时,一般根据经验公式来估算。

经验公式一:N C =KD 2Ln 〔式2-9〕式中: N c ——锤式破碎机配套电动机功率,W ;L ——转子长度,m ;D ——转子直径,m ;n ——转子转速,r/min ;K ——系数,K=。

经验公式二:η7321011⨯=mK n GR N C 〔式2-10〕式中:N——锤式破碎机配套电动机功率,W;G——每个锤头的重量,N;R——转子的外端半径,m;n——转子的转速,r/min;m——锤头总个数;η——锤式破碎机制有效利用率,一般取~;K——圆周速度系数,参见表2-6表2-6 圆周速度系数3.生产能力锤式破碎机的生产能力与破碎机的规格、物料的破碎比、物料性质及给料的均匀性有关。

计算方法一般多采用经验公式。

当破碎中硬石灰石、产品粒度在15~25 mm时,单转子锤式破碎机的生产能力〔t/h〕为:Q=DLZρ 〔式2-11〕式中:D——转子直径,m;L——转子长度,m;Z——卸料篦条的间隙宽度,mm;ρ——破碎产品的容积密度,t/m3。

此外,在破碎石灰石时,也可采用以下经验公式计算锤式破碎机的台时产量Q〔t/h〕。

锤式破碎机毕业设计说明书

目录第1章锤式破碎机的总体及主要参数设计 (3)1.1型号为800pc锤式破碎机的总体方案设计 (3)800⨯-φ1.2该型号破碎机的工作参数设计计算 (4)1.2.1 转子转速的计算 (4)1.2.2 生产率的计算 (5)1.2.3 电机功率的计算 (5)1.3该种破碎机的主要结构参数设计计算 (5)1.3.1 转子的直径与长度 (5)1.3.2 给料口的宽度和长度 (5)1.3.3 排料口的尺寸 (5)1.3.4 锤头质量的计算 (5)第2章800pc锤式破碎机的主要结构设计 (6)-φ800⨯2.1 锤头设计与计算 (6)2.2 圆盘的结构设计与计算 (7)2.3 主轴的设计及强度计算 (7)2.3.1 轴的材料的选择 (8)2.3.2 轴的最小直径和长度的估算 (8)2.3.3 结构设计的合理性检验 (9)2.3.4 轴的弯扭合成强度计算 (10)2.3.5 轴的疲劳强度条件的校核计算 (11)2.4 轴承的选择 (12)2.4.1 材料的选择 (12)2.4.2轴承类型的选择 (12)2.4.3 轴承的游动和轴向位移 (13)2.4.4 轴承的安装和拆卸 (13)2.5 传动方式的选择与计算(V带传动计算) (14)2.6 飞轮的设计与计算 (14)2.7 棘轮的选择 (15)2.8 蓖条位置调整弹簧的选择 (16)2.9 箱体结构以及其相关设计 (17)2.9.1铸造方法 (17)2.9.2截面形状的选择 (17)2.9.3 肋板的布置 (17)第3章部分零部件上的公差和配合 (18)3.1 配合的选择 (18)3.1.1 配合的类别的选择 (18)3.1.2配合的种类的选择 (18)3.2 一般公差的选取 (18)3.3 形位公差 (19)3.3.1形位公差项目的选择 (19)3.3.2公差原则的选择 (19)3.3.3形位公差值的选择或确定 (19)结论 (21)第1章锤式破碎机的总体及主要参数设计1.1型号为800pc锤式破碎机的总体方案设计800⨯-φ本次设计的是单转子、多排锤、不可逆式锤式破碎机,型号为pc-φ8008⨯00。

锤式破碎机技术参数

锤式破碎机技术参数《锤式破碎机技术参数那些事儿》哎呀,说起锤式破碎机的技术参数,我可算是有点小经验呢。

这还得从我那次去一个小石料厂参观说起。

我刚到那个石料厂的时候,就看到一个大家伙,那就是锤式破碎机啦。

它就那么静静地待在那儿,看起来特别敦实。

我就好奇呀,这东西到底是怎么个工作原理,那些技术参数又有什么门道呢?首先,咱得说这破碎机的转子直径。

就像我看到的那个破碎机,它的转子直径还真不小呢。

我当时就问那儿的师傅,师傅告诉我这个转子直径可重要了。

如果转子直径小,那它能处理的石料块儿可能就相对小些。

就好比小嘴巴吃不了大馒头一样,直径小的转子,那些大个儿的石头就塞不进去,就算勉强塞进去了,也转不动,容易卡壳。

而我看到的这个破碎机的转子直径挺大的,感觉就像一个大力士张开了大口,大个儿的石头进去都不在话下。

师傅还说,转子直径大的话,在转动起来的时候产生的离心力也大,这样就能把锤头上的力量发挥得更充分。

再说说锤头的数量吧。

这个石料厂的锤式破碎机的锤头数量那也是经过精心设计的。

我数了数,还真不少呢。

锤头多有啥好处呢?这就好比一群人干活,人多力量大嘛。

多个锤头在高速旋转的时候,同时对石料进行打击,那破碎的效率可就高多了。

我在旁边看了一会儿,那些石料一进去,就被这一群锤头给打得七零八落的。

而且锤头的质量也很关键哦。

我拿起来一个备用的锤头看了看,沉甸甸的,师傅说这锤头质量好才能禁得住长时间的敲打,要是质量不好,没几下就坏了,那这破碎机就得经常停工换锤头,可麻烦了。

还有转速这个参数呢。

我看着破碎机的转子在那呼呼地转,那转速也是有讲究的。

转速太快了,机器可能会晃得厉害,就像一个人跑得太快容易摔倒一样。

而且转速太快的话,对机器的各个部件磨损也大。

但是转速要是太慢了呢,又不能很好地把石料破碎成合适的大小。

这个石料厂的破碎机的转速就刚刚好,既能高效地破碎石料,又能保证机器稳稳当当的。

我在那儿听着机器转动的声音,就感觉那是一种很和谐的节奏,不快不慢,就像一首稳定的交响曲。

Φ800×800型锤式破碎机设计说明书

1 绪论1.1锤式破碎机和破碎机的分类1.1.1锤式破碎机的分类⑴、按回转轴数分为:单转子和双转子。

⑵、按转子的回转方向分:不可逆式和可逆式。

⑶、按锤头的排列方式分:单排式和多排式。

⑷、按锤头在转子上的连接方式:固定锤式和活动锤式。

1.1.2破碎机的分类⑴、按破碎作业的粒度要求分为:粗碎破碎机、中碎破碎机、细碎破碎机。

⑵、按结构和工作原理分为:颚式破碎机、旋回破碎机、圆锥破碎机、锟式破碎机、锤式破碎机、反击式破碎机。

1.2锤式破碎机的优缺点1.2.1锤式破碎机的优点⑴、构造简单、尺寸紧凑、自重较小,单位产品的功率消耗小。

⑵、生产率高,破碎比大(单转子式的破碎比可达i=10~15),产品的粒度小而均匀,呈立方体,过度破碎现象少。

⑶、工作连续可靠,维护修理方便。

易损零部件容易检修和拆换。

1.2.2锤式破碎机的缺点⑴、主要工作部件,如:锤头、蓖条、衬板、转子、圆盘等磨损较快,尤其工作对象十分坚硬时,磨损更快。

⑵、破碎腔中落入不易破碎的金属块时,易发生事故。

⑶、含水量﹥12%的物料,或较多的粘土,出料篦条易堵塞使生产率下降,并增大能量损耗,以至加快了易损零部件的磨损。

1.3锤式破碎机的规格和型号锤式破碎机的规格用转子的直径D和长度L来表示,如ф1000mm×1200mm的锤式破碎机,表示转子的直径D=1000mm,转子的长度L=1200mm。

常见的型号有:不可逆式的:ф800mm×600mm,ф1000mm×800mm,ф1300mm×1600mm,ф1600mm×1600mm,ф2000mm×1200mm。

可逆式的:ф1430mm×1000mm,ф1000mm×1000mm。

2 锤式破碎机的工作原理及破碎实质2.1锤式破碎机的工作原理物料进入破碎机中,立即受到高速回转的锤头的冲击而粉碎。

破碎了的物料,从锤头处获得动能,以高速向机壳内壁的衬板和篦条上冲击而第二次破碎。

(完整版)破碎计算书

(完整版)破碎计算书第二章破碎筛分设备的选择2.1破碎设备的选择根据确定的破碎工艺流程,最大给矿粒度350 mm,破碎最终产品粒度-15mm,破碎设备的选择国产设备,设计者进行核算。

2.1.1采用国产破碎设备时的计算(流程不变)2.1.1.1、已知条件:处理量200t/d,矿石密度ρ0=3.14t/m3,松散系数Δ=1.5,矿石硬度f=8~10,属中等可碎性,最大给矿块度D max =350mm(格筛350mmx350mm),破碎产品粒度-14mm。

原矿含水3%。

(矿石松散密度δ0=ρ0/Δ=2.09)2.1.1.2、计算:(1)、确定生产能力工作制度为每年250天,每天2班,每班8小时,则破碎生产能力为200/16=12.5t/h(2)、计算破碎比总破碎比S=350/14=25平均破碎比Sa=251/2=5第二段为闭路作业,破碎比可略大。

初步确定S1=4.8,S2=5.21 (3)、计算各段破碎产品的最大粒度。

粗碎d2max= D max/S1=73mm 细碎d6max= Dmax/(S1xS2)=14mm(4)、计算各段破碎机排矿口宽度及筛孔尺寸a.各段破碎机排矿口宽度根据表6.3-4:粗碎排矿口宽度i2= d2max/Z=73/1.6=45.63mm 取40mm 根据表6.8-1:细碎排矿口宽度i6=0.8d4max=0.8x14=11.2mm 取12mmb.筛孔尺寸:根据表6.8-1:细碎闭路筛孔尺寸:筛孔a=1.4* D max =19.6mm=20mm筛分效率:E=65%,(5)、计算各产物的产率和重量:a.粗碎作业:Q1= 250/16=12.5t/h,γ2=100%b. 根据表6.8-2:细碎作业循环负荷:根据图6.3-4:筛孔尺寸与排矿口尺寸之比:20/40=0.5,β1,-20mm=47.5%(粗碎)筛孔尺寸与排矿口尺寸之比:20/12=1.67,β5,-20mm=97%(细碎)Q5=Q1*(1-β1*E)/β5*E=12.5*(1-0.475*0.65)/0.97*0.65=13.70 t/h=Q4γ5=γ4=Q5/Q1=110%Q3= (Q1*β1+ Q5*β5)E=(12.5*47.5%+13.70x97%)*0.65=12.50t/hC s=(1-β1*E)/ β5*E=Q5/Q1=(1-0.475*0.65)/0.97*0.65=110% γ3=γ1=Q3/Q1=100%,Q2=Q1+Q5=26.2 t/h, γ2=Q2/Q1=210%2.1.2国产设备的选择计算2.1.2.1 粗碎设备设计拟采用PE400x600鄂式破碎机,其设备处理能力为:Q=K1K2K3K4Q s式中K1–矿石可碎性系数K1=1.0(表7.2-6)K2–矿石密度修正系数K2=ρ0/2.7=3.14/2.7=1.16K3–给矿粒度修正系数D max/B=350/400=0.875 K3=1.00(表7.2-7)K4–水分修正系数K4=1(表7.2-9)Q s=q0 e=0.65x40=26.q0 (表7.2-1)所以:Q=1x1.16x1.00x1x26=30.16t/h设备负荷率n=Q1/Q=12.5/30.16=41.15%2.1.1.2 细碎设备(1)设计拟采用PEX150x750鄂式破碎机,其设备处理能力为:Q=K c K1K2K3K4Q s式中K1–矿石可碎性系数K1=1(表7.2-6)K2–矿石密度修正系数K2=ρ0/2.7=3.14/2.7=1.16K3–给矿粒度修正系数D max/B=73/150=0.487 K3=1.12(表7.2-8)K4–水分修正系数K4=1(表7.2-9)Q s=q0 e= x12=65q0 (表7.2-4)Kc-闭路时平均给矿粒度变细的系数Kc=1.25所以:Q=1.25x1.0x1.16x1.12x1x = t/h(参考样本最大处理能力调整为105t/h)设备负荷率n= Q5/Q=51.15/12.50=48.71%2.2 筛分设备的选择2.2.1、采用国产设备时的筛分设备计算(1)设计拟采用一台ZD1224单轴振动筛(筛孔尺寸20mm)其设备处理量为:Q=ΨFVδ0K1K2K3K4K5K6K7K8式中:Ψ- 有效筛分面积系数Ψ=0.8F - 筛网名义面积F=2.9δ0–矿石松散密度δ0=ρ0/Δ=ρ0/2.7=1.16V-单位筛分面积的平均容积处理量V=25.4 (表7.3-2)K1–给矿中细粒影响系数a.对上层筛:筛孔尺寸(之半)与排矿口尺寸之比及累积含量为:10/40=0.25 (粗碎)筛上量累积产率为:75% (图6.3-4) 筛下量:25%10/12=0.83 (细碎)筛上量累积产率为:33% (图6.3-4) 筛下量:67%给矿中小于20mm之半的含量:(Q1*25%+Q5*67%)/(Q1+Q5)=46.96%所以:K1=1.1(表7.3-3)K2–给矿中粗粒影响系数a.对上层筛:筛孔尺寸与排矿口尺寸之比及累积含量为:20/40=0.5(粗碎)筛上量累积产率为:52% (图6.3-4)20/12=1.67(细碎)筛上量累积产率为:3% (图6.3-4)给矿中大于35mm的含量:(Q1*52%+Q5*3%)/(Q1+Q5)=26.38%所以:K2=1.07(表7.3-4)K3–筛分效率系数筛分效率E=65% K3=(100-E)/8=4.375(表7.3-5) K4–物料种类和颗粒形状系数破碎后的矿石K4=1(表7.3-6)K5–物料湿度影响系数干矿石(3%) K5=1(表7.3-7) K6–筛分方法影响系数干筛K6=1(表7.3-8) K7–筛子运动参数系数2rn=2x7x850=11900K7=0.95(表7.3-9) K8–筛面种类和筛孔形状系数方形橡胶筛网K8=0.9(表7.3-10)所以:Q=0.8x2.9x25.4x1.16x1.1x1.07x4.375x1x1x1x0.95x0.9=300.95设备负荷率n= (Q1+Q5)/Q=26.2/300.95=8.71%(6)、数值量流程序号作业产率(%) 矿量(t/h) 备注1 原矿100.00 12.502 粗碎100.00 12.503 细碎110.00 13.704 筛分220.00 26.205 循环110.00 13.706 产品100.00 12.50第三章磨矿分级设备的选择3.1 磨矿设备的选择3.1.1试验新疆有色金属研究所于2001年3月完成的“哈密维权铜矿可选性试验报告”中,最终磨矿细度-200目84.44%较合适选别。

PYY100圆锥破碎机计算书

PYY100圆锥破碎机计算书1.啮角动锥衬板与定锥衬板之间的夹角称为啮角,并用α0表示衬板与石料自锁条件tan α0≤μ通常啮角为21°≤α0≤23°,α0max =26°PYY100圆锥破碎机采用变啮角设计最大进料120,单颗粒破碎时理论啮角为35.3°当进料为50时,单颗粒破碎时理论啮角为25.4°均大于理论自锁角(可能与层压破碎理论有关)2.破碎腔平行区破碎腔的平行区也称为平行带。

平行区过长,易使破碎机产生堵塞,处理量下降,增加能耗平行区过短,会导致产品中合格品下降对于细碎机型,须保证矿石在平行区里被压碎2-3次。

L=(0.14~0.16)×D=0.15×775=116.25D----动锥底部直径,mmPYY100圆锥破碎机采用准平行区,即从进料口开始往排料口方向缓慢而微小减小两衬板之间的夹角。

实测PYY100圆锥破碎机准平行区为55左右(可能与偏心轴套较高的摆频有关)3.动锥摆动次数计算动锥的摆动次数也就是偏心轴套的转速。

转速太高,不仅生产率不能提高,反而会使功耗增加很快转速太低,又不能充分利用能量,使生产率降低理想的转速:在其他条件一定的情况下,所确定的n 值应有最高的生产率和最低的能耗。

计算理论基础:物料在破碎腔平行区里是以自由落体形式运动以动锥完成压碎的瞬间为时间零点,以动锥接近定锥的方向为正方向,经数学推导得: 当t=30/n 时,保证物料自由降落的最低摆动次数:1765cos 66cos 66min ︒==S a n =329rpm当t=45/n 时,最高摆动次数:1765cos 140cos 140max ︒==S a n =698rpm 当t=37.25/n 时,合适摆动次数:1765cos 75.88cos 75.88︒==S a n =442.5rpm PYY100圆锥破碎机实测转速为:380.5rpm美卓GP100圆锥破碎机说明书介绍转速为:393rpm4.生产率计算计算理论基础:根据动锥摆动一次,从破碎腔排出的物料体积求得当冲程16,紧边排料口为8mm 时,αγμtan 1882ii Q c KiB K nD Q ==188×0.5×380×0.753×1.6×1×0.0242×tan66=56tphμ----松散系数,μ≈0.5~0.7n----动锥摆动次数,rpmDc----料层平均值,mγ----物料堆密度,γ=1.6t/m 3Q K ----物料硬度系数Ki ----给料粒度系数α----动锥底锥角美卓GP100圆锥破碎机说明书介绍生产能力为40-50当冲程16,紧边排料口为20mm 时,αγμtan 1882ii c KQKiB nD Q ==188×0.5×380×0.753×1.6×1×0.0362×tan66=125tph美卓GP100圆锥破碎机说明书介绍生产能力为80-90当冲程20,紧边排料口为10mm 时,αγμtan 1882ii c KQKiB nD Q ==188×0.5×380×0.753×1.6×1×0.032×tan66=87tph美卓GP100圆锥破碎机说明书介绍生产能力为50-60由此可见:理论值偏大于实际值。

(完整版)破碎流程计算

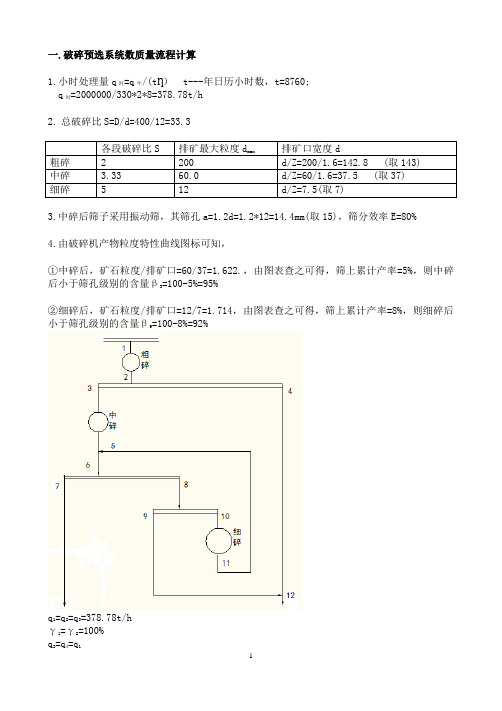

一.破碎预选系统数质量流程计算1.小时处理量q时=q年/(tȠ) t---年日历小时数,t=8760;q时=2000000/330*2*8=378.78t/h2.总破碎比S=D/d=400/12=33.3各段破碎比S 排矿最大粒度dmax排矿口宽度d粗碎 2 200 d/Z=200/1.6=142.8 (取143)中碎 3.33 60.0 d/Z=60/1.6=37.5 (取37)细碎 5 12 d/Z=7.5(取7)3.中碎后筛子采用振动筛,其筛孔a=1.2d=1.2*12=14.4mm(取15),筛分效率E=80%4.由破碎机产物粒度特性曲线图标可知,①中碎后,矿石粒度/排矿口=60/37=1.622.,由图表查之可得,筛上累计产率=5%,则中碎后小于筛孔级别的含量β3=100-5%=95%②细碎后,矿石粒度/排矿口=12/7=1.714,由图表查之可得,筛上累计产率=8%,则细碎后小于筛孔级别的含量β9=100-8%=92%q1=q2=q3=378.78t/hγ1=γ2=100%q3=q4=q1γ3=(α-θ)/(ß-θ)=(27.62-9.29)/(29.42-9.29)=0.911q3=q1γ3=345.07t/hq4=q1-q3=378.78-345.07=33.71t/hγ4=1-γ3=0.089q5=q3=345.07t/h γ5=γ3γ71=(α1-θ1)/(ß1-θ1)=(29.42-5.77)/(30.37-5.77)=0.931q7=q3γ7=321.27t/h γ7=0.848q9=q3-q7=23.8t/h γ9=0.074γ10=0.948 γ91=1-γ101=0.052q8=q9/γ91=457.07t/h γ8=q8/q1=1.208q11=q10=q8-q9=433.89t/h γ10=q10/q1=1.145q6=q5+q11=778.96t/h γ6=2.06q12=q4+q9=57.51t/h γ12=0.152筛子循环负荷Cs=q11/q3=1.26 二.对破碎预选设备进行选型1114s K1=1-0.05(10-14)=1.20K2=ρ/2.7=3.43/2.7=1.27K3=1+(0.8-dmax/b)=1+(0.8-400/1000)=1.4K4=1.00qs =q*bpq0=2.7 bp=143 qs=1.9*143=271.7t/hq=1.20*1.27*1.4*1.00*271.7=579.70t/h所需的破碎机台数n=qd/q=378.78/579.70=0.65(取1台) 单台负荷率=(378.78/579.70)*100%=65.34%1114sK1=1-0.05(10-14)=1.20K2=ρ/2.7=3.43/2.7=1.27K3=1+(0.8-dmax/b)=1+(0.8-200/285)=1.10K4=1.00qs =q*bpq0=8 bp=37 qs=8*37.0=296.0q=1.20*1.27*1.10*1.00*296.0=496.21t/h所需的破碎机台数n=qd/q=345.06/496.21=0.70(取1台)单台负荷率=(345.06/496.21)*100%=69.54%c c s123 4 Kc=1.3K1=1-0.05(10-14)=1.20K2=ρ/2.7=3.43/2.7=1.27K3=1.2K4=1.00qs =q*bpq0=24.00 bp=7 qs=24*7=168qc=1.3*168*1.2*1.27*1.2*1.00=399.41t/h所需的破碎机台数n=qd /qc=433.89/399.41=1.08(取2台)单台负荷率=[33.89/(399.41*2)]*100%=54.31%三.振动筛选型0s12345678Φ=0.9A=14q=22.4ρs=2.03K1=0.97K2=1.10K3=(100-E)/8=(100-80)/8=2.50K4=1.00K5=1.00K6=1.002rn=2*9.5/2*748=7106,k7=0.73K8=1.00q=0.9*14*22.4*2.03*0.97*1.10*2.50*1*1*1*0.73*1.00=1115.69t/hAt =qt/(φ*q*k1*k2*k3*k4*k5*k6*k7*k8)=778.96/(0.9*22.4*2.03*0.97*1.10*2.50*1*1*1*0.73*1.00)=9.77m2所需筛子的数量n=9.77/14=0.69(取1台)单台负荷率=778.96/1115.69=69.82%水力旋流器处理量计算:水力旋流器直径D确定:查询《中国选矿设备手册》表4-2-2(P452),根据处理量和溢流最大粒度,选用D=660mm,锥角α=20o 的FX660克雷布斯型衬胶水力旋流器,其给矿口面积为:d n =225×1152mm ,溢流管直径d c =254mm ,沉砂管直径d h =152m m 。

破碎机的生产能力计算公式

破碎机的生产能力计算公式锤式破碎机是直接将最大粒度为600-1800毫米的物料破碎至25或25毫米以下的一段破碎用破碎机。

锤式破碎机适用于在水泥,化工,电力,冶金等工业部门破碎中等硬度的物料,如石灰石,炉渣,焦碳,煤等物料的中碎,细碎作业。

我们在使用破碎机的时候首先考虑的当然是破碎机的生产能力,但是这个生产能力要怎么计算却成了一个难题,下面我们就来介绍一下锤式破碎机生产能力的计算公式:1、理论公式:式中Q ———锤式破碎机生产能力,t/h;nq ———排料筛条的缝隙个数;L ———筛条格的长度,m;b2 ———筛条的缝隙宽度,m;d ———排料粒度,m;K ———矿石松散及物料不均匀系数,一般取 K=0.015-0.07 ,小型破碎机取小值,大型破碎机取大值;n1 ———转子圆周方向的锤子排数,一般取 n1=3-6;n ———转于转速,r/min;ρ———物料密度,kg/m3。

2.经验公式破碎煤时可按下式计算:式中 K ———系数,视破碎机构造及破碎物料硬度而定,一般取 K=0.12-0.22;L1 ———转子长度,m;D ———以锤子外缘计的转子直径,m。

亦可按下式计算:式中 K′———系数,取决于物料性质、破碎机结构和参数等。

当破碎石灰石等中硬物料时,K′= 30 - 50 ;破碎煤时,K′= 130 -150 ;破碎机规格大时取上限。

3、轴功率计算至今尚无比较准确的公式可用于计算锤式破碎机的功率。

在选配电动机时,可以按以下经验公式估算。

式中 P 0 ———锤式破碎机轴功率,kW;K ———取决于具体条件的经验系数,K = 0.1-0.2 ,破碎机规格大时取上限从丁博实验得出的一系列的数据,可以发现,锤式破碎机的最大破碎力与平均破碎力并不是呈线性变化,为了了解其变化规律,利用计算机对这两个值的比值进行数据处理:包括均值、方差计算和正态性检验等,其结果十分明显,是一个正态分布曲线图。

根据图中的数理统计结果,可得如下结论:①.根据所获得数据可以发现,最大破碎力与平均破碎力的比值并不呈线性变化。

锤式破碎机计算书

锤式破碎机计算书已知条件:生产能力(Q )=15-30t/h ; 进料粒度(d1)≤300mm ; 出料粒度(d2)=13~50mm一、转子计算1、转子直径(D)计算:可按最大料块尺寸来确定。

转子直径(D)=(1.2~5)Dmax.。

系数设为2;转子直径(D)=2×300=Φ600mm ;2、转子长度(L)计算:转子长度(L)=(0.7~1.8)D;系数设为1;1×600=600mm ;3、转子转速计算跟据《破碎与筛分机械设计选用手册》1第204页转子转速计算公式: n= 60VDπ式中V —转子转速18~70m/sV 值取20 m/s (转速越大,出料粒度越小)所以:n = 60203.140.6⨯⨯≈640r/min4、转子轴功率计算跟据《破碎与筛分机械设计选用手册》1第156页 轴功率P=K3Qi (kw)式中K3—为修正系数=0.04~0.075 A 取大数0.075 式中i —破碎比 i =12d d = 30050=6 1d —进料粒度最大尺寸 2d —出料粒度最大尺寸轴功率P=K3Qi (kw) P=0.075×30×6=13.5 kw 机械传递效率为80% 所以轴的实际功率P= 13.50.8=16.88 kw ≈17kw机械手册查出:45#钢A0值:118~107;取中间值110 所以:d ≥110;设轴的安全承载系数为1.8 那么:大V 带轮轴径17.92×1.8=Φ32.3 mm 轴扭转许用应力需要的直径:d=Φ60 mm二、带传动计算1、电机功率计算已求出转子轴功率P=17kw V 带传动的机械效率η=90%电机理论功率P= 170.9=18.9 kw ≈19 kwV 带传动电机实际功率P 实=KAP 机械设计手册查出KA=1.3 所以COP =1.3×19=24.7kw 选用30 kw2、V 带选用选用30 kw 电机转速n=980 r/min跟据电机的功率、转速查机械设计手册,选取C 带。

锤式破碎机锤头的打击平衡计算(文章

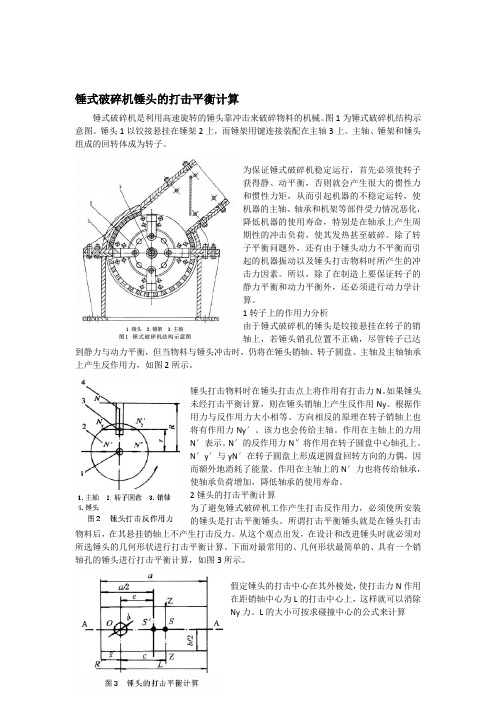

锤式破碎机锤头的打击平衡计算锤式破碎机是利用高速旋转的锤头靠冲击来破碎物料的机械。

图1为锤式破碎机结构示意图。

锤头1以铰接悬挂在锤架2上,而锤架用键连接装配在主轴3上。

主轴、锤架和锤头组成的回转体成为转子。

为保证锤式破碎机稳定运行,首先必须使转子获得静、动平衡,否则就会产生很大的惯性力和惯性力矩,从而引起机器的不稳定运转,使机器的主轴、轴承和机架等部件受力情况恶化,降低机器的使用寿命,特别是在轴承上产生周期性的冲击负荷,使其发热甚至破碎。

除了转子平衡问题外,还有由于锤头动力不平衡而引起的机器振动以及锤头打击物料时所产生的冲击力因素。

所以,除了在制造上要保证转子的静力平衡和动力平衡外,还必须进行动力学计算。

1转子上的作用力分析由于锤式破碎机的锤头是铰接悬挂在转子的销轴上,若锤头销孔位置不正确,尽管转子已达到静力与动力平衡,但当物料与锤头冲击时,仍将在锤头销轴、转子圆盘、主轴及主轴轴承上产生反作用力,如图2所示。

锤头打击物料时在锤头打击点上将作用有打击力N。

如果锤头未经打击平衡计算,则在锤头销轴上产生反作用Ny。

根据作用力与反作用力大小相等、方向相反的原理在转子销轴上也将有作用力Ny′。

该力也会传给主轴。

作用在主轴上的力用N′表示。

N′的反作用力N″将作用在转子圆盘中心轴孔上。

N′y′与yN′在转子圆盘上形成逆圆盘回转方向的力偶,因而额外地消耗了能量。

作用在主轴上的N′力也将传给轴承,使轴承负荷增加,降低轴承的使用寿命。

2锤头的打击平衡计算为了避免锤式破碎机工作产生打击反作用力,必须使所安装的锤头是打击平衡锤头。

所谓打击平衡锤头就是在锤头打击物料后,在其悬挂销轴上不产生打击反力。

从这个观点出发,在设计和改进锤头时就必须对所选锤头的几何形状进行打击平衡计算。

下面对最常用的、几何形状最简单的、具有一个销轴孔的锤头进行打击平衡计算,如图3所示。

假定锤头的打击中心在其外棱处,使打击力N作用在距销轴中心为L的打击中心上,这样就可以消除Ny力。

PCH0808锤式破碎机的除尘风量计算范例

锤式破碎机的除尘风量计算范例(一)相关参数:1、破碎物料:干煤2、要求产量:20-25吨3、设备型号:PCH0808型环锤式破碎机二)风量计算:1.转子线速度:V=πDn/3600=3.14×0.8×740/3600=0.52m/s;2、转子旋转产生的风量Q X=3600VBH p=0.52×0.8×0.2×3600=300m3/hB---转子的宽度;H p—锤头的有效高度;2、干煤喂入产生的排气量Q p=T/ρ=25/0.8=31.25 m3/hT—破碎机的台时产量,(t/h);ρ—干煤的堆积密度,t/ m3;3、破碎机口进入的破碎腔的风量Q r=3600BhV r=360×0.8×0.6×1.0=1728 m3/h;h---破碎机进料口高度,m;V r---破碎机进料口的进风速度,设计等于除尘器的收尘风速,m/s;4、破碎机出料口集尘罩的风量为Q J=3600V J B J H J=3600×1.0×0.5×0.3=540 m3/h;V J---破碎机出料口集风罩的进风速度,设等于除尘风速,m/s;B J---集风罩宽度,按B650皮带机考虑,B J=0.5,m;H J—集风罩与皮带机料面的净空高度,取H J=0.3m;5、破碎机出口收尘所需的基本风量Q=Q X+Q p+Q r=300+31.25+1728+540=2599.25 m3/h;6、考虑出料口无组织扬尘漏风及其他漏风损失,取风量调节系数为2,则所选用的除尘器的最小风量Q c=2Q=2599.25×2=5198.5 m3/h。

综合平衡,确定除尘器的处理能力为6000-9000 m3/h。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锤式破碎机计算书已知条件:生产能力(Q )=15-30t/h ; 进料粒度(d1)≤300mm ; 出料粒度(d2)=13~50mm一、转子计算1、转子直径(D)计算:可按最大料块尺寸来确定。

转子直径(D)=(1.2~5)Dmax.。

系数设为2;转子直径(D)=2×300=Φ600mm ;2、转子长度(L)计算:转子长度(L)=(0.7~1.8)D;系数设为1;1×600=600mm ;3、转子转速计算跟据《破碎与筛分机械设计选用手册》1第204页转子转速计算公式: n= 60VDπ式中V —转子转速18~70m/sV 值取20 m/s (转速越大,出料粒度越小)所以:n = 60203.140.6⨯⨯≈640r/min4、转子轴功率计算跟据《破碎与筛分机械设计选用手册》1第156页 轴功率P=K3Qi (kw)式中K3—为修正系数=0.04~0.075 A 取大数0.075 式中i —破碎比 i =12d d = 30050=6 1d —进料粒度最大尺寸 2d —出料粒度最大尺寸轴功率P=K3Qi (kw) P=0.075×30×6=13.5 kw 机械传递效率为80% 所以轴的实际功率P= 13.50.8=16.88 kw ≈17kw机械手册查出:45#钢A0值:118~107;取中间值110 所以:d ≥110=17.92 mm ;设轴的安全承载系数为1.8 那么:大V 带轮轴径17.92×1.8=Φ32.3 mm 轴扭转许用应力需要的直径:d=Φ60 mm二、带传动计算1、电机功率计算已求出转子轴功率P=17kw V 带传动的机械效率η=90%电机理论功率P= 170.9=18.9 kw ≈19 kwV 带传动电机实际功率P 实=KAP 机械设计手册查出KA=1.3 所以COP =1.3×19=24.7kw 选用30 kw2、V 带选用选用30 kw 电机转速n=980 r/min跟据电机的功率、转速查机械设计手册,选取C 带。

3、带轮选用1 ) 主动带轮的选取:跟据电机的功率、转速查机械设计手册C 带的最轮范围:200 mm ~475 mm选取标准带轮直径Φ250 mm 。

2 ) 从动带轮的选取:传动比i=12n n =12D D =980640≈1.5 所以从动带轮直径D2=250×1.5=Φ375 mm4、带数的确定1 ) 带速(v)计算:V 带材料选用:橡胶 橡胶V 带的允许带速:30 m/s公式:v = 11601000D n π⨯ (m/s)公式中:1D —主动轮直径m 1n —主动轮转速(980 r/min ) 所以:v =3.14250980601000⨯⨯⨯≈12.82m/s <30 m/s2) 带数(Z)计算:公式:Z=00()coa l P P K K P K+ Z<10公式中:COP —计算出来的电机功率(30kw )PO ——单根V 带的功率(查表得出:7.04kw ) Ka ——包角不同时影响系数(查表得出:0.98)l K ——带长度不同时影响系数(查表得出:0.98)K —普能棉质材料情况系数(查表得出:1)ΔPO=0.0001ΔT n1 ΔT —单根胶带传递扭矩的修正值(查表得出:7.3) ΔPO=0.0001×7.3×980=0.7154 所以:Z=30(7.040.980.980.7154)1⨯⨯+⨯≈4<10Z 取数:4根5、传动中心距与V 带长度与计算1 ) 初定中心距(a)取0.7(D1+D2)<a<2(D1+D2)0.7×(0.25+0.375) < a <2×(0.28+0.42)0.4375m< a <1.25m a 设定为:0.68m2) 带长(L )计算公式:L ≈22112()2()24D D a D D aπ-+++所以:L ≈23.14(375250)2680(250375)24680-⨯+++⨯≈2347mm 公式中:1D —主动轮直径250mm 2D —从动轮直径375mm0a —初定中心距680mm查机械手册:选取与0d L ≈2347mm 相近的V 带标准长度:d L =2559mm ; 公称长度:L ′=2500 mm3) 中心距确定(a ) 公式: 002d d L L a a -≈+255923476802a -≈+a ≈785.62 mm6、主动轮V 带包角(α)验证计算公式: 002160()180D D aα⨯-=-≥120°60(375250)180170.45120785.62o oo o α⨯-=-≈> 7、单根V 带的拉力(F )计算公式:2500 2.5(1)C O a P qv F Zv K g=-+式中: C P —电机功率(30kw) Z —V 带根数v —主动轮转速 q —皮带单位长度重量(查表得出:0.3)Ka —包角不同时影响系数(查表得出:0.98) g=9.8N/kg250030 2.5312.82(1)504412.820.989.8F N ⨯⨯=⨯-+=⨯ 8、轴上压力(Q )计算公式:12sin2a Q ZF = 168.224504sin 2oQ =⨯⨯⨯ 4011N ≈三、转子轴计算轴材料设为:45#钢调质;1、转子轴受力大小估算假设:转子由材质Q345做成的圆柱体;锤子质量为3.5kg ;锤子数量为30个(都取最大值) ; 支撑板:2件/15kg; 隔套:24件/1.5 kg ;锤头轴:6件/3.5 kg21524 1.56 3.587879.8/853kg kg N kg N ⨯+⨯+⨯=⨯=转子质量:327850/G kg m r lπ=⨯转3227850/(3.140.30.6 3.140.030.6)1331=13319.8/1318G kg m kg G kg N kgG N=⨯⨯⨯-⨯⨯=⨯=转转转锤子总质量: 3.5301051059.8/1029G kg kg kgG kg N kgG N=⨯==⨯=锤锤锤转子总质量:131810298533200G N N N G N=++=转转2、转子轴扭转需要的直径计算轴径(d )计算公式:d ≥A0机械手册查出:45#钢A0值:118~107;取中间值110所以:d ≥110=32.8 mm ;设轴的安全承载系数为1.8 那么:大V 带轮轴径32.8×1.8=Φ59.07 mm 2、轴的结构设计取轴径直径:d=Φ60 mm 与V 带轮内径按基轴制,公差等级h7配合。

取阶梯轴直径:d=Φ65 mm 与轴承内径按基孔制,公差等级h7配合。

取阶梯轴直径:d=Φ75mm 与转子内径按基轴制,公差等级h7配合。

1) 绘受力简图2) 支撑反力计算作用点:C 水平面弯矩CxR()Cx F e F d e Q b R L +++== 3200943200(52094)4011109708⨯+⨯++⨯ =3817C 点垂直面受力CyRCy Q b R L ==4011109618708⨯= C 点的合成受力计算:公式:C M =3867C M ==作用点:B 点水平面受力Bx R B 点垂直面受力By R2Bx Cx R F R Q=-- Y By C R R Q =+40113817232001428Bx R =+-⨯= 61840114629By R =+=B 点的合成受力计算:B M =4845B M ==3) 弯矩计算B 点水平面弯矩: B 点垂直面弯矩:401110943710001000Bx Q b M ⨯=== 3200109348.810001000By G b M ⨯===B 点的合成弯矩:公式:B M =625.7B M =≈D 点水平面弯矩: D 点垂直面弯矩:()1000Bx Dx Q b e R eM ⨯++=()1000Cy Dy R b c M +=4011(10994)25094837.71000Dx M ⨯++⨯=≈ 618(52094)379.51000Dy M ⨯+=≈D 点的合成弯矩:公式:D M =919.7D M =≈E 点水平面弯矩: E 点垂直面弯矩:1000Cx ExR cM =1000Cy Ey R c M = 381794358.81000Ex M ⨯=≈ 6189458.091000Ey M ⨯=≈E 点的合成弯矩:公式:E M =363.5E M =≈4) D 、E 两点轴扭矩计算公式:9550PT n= A 点的扭矩:2253.7507.4T N m =⨯= 179550253.7640T N m =⨯≈⋅ 5)画出弯矩、扭矩图6)当量弯矩计算公式:M = 式中:α—扭矩修正系数(转子扭矩视为不变扭矩。

查表得:0.3)932.2M =≈7)弯矩和扭转组合强度直径计算公式:d mm ≥式中; []1b σ-查表得:4061.5d mm ≥≈ 式中:901.61000⨯—用单位N.m 换成N.mm所以轴径:Φ65 mm 符合设计要求。

四、滚动轴承计算选用由于破碎机工作振动频率高,选用调心滚子轴承。

设轴承的工作寿命为:30000h1、轴承动载荷计算 公式:P=XR+YF公式中:X —径向系数(机械手册查得:1) Y —径向系数(机械手册查得:0.66) R —径向载荷(轴上压力=4011N ) F —轴向载荷1)轴向载荷计算本V 带传动机构,无轴向力。

故轴向载荷为0; 那么轴承只有受到派生的轴向力S.故轴向载荷F=S 查机械设计手册:S=0.4R 所以:S=0.4×4011≈1605 N所以轴承动载荷:P=1×4011+0.66×1605≈5070 N2)轴承载荷(c )计算 公式:h m dr n Tf f f c P C f f =< 公式中:h f —滚动轴承寿命因数(查表得:3.42)mf —力矩载荷因数(载荷小时1.5;大时2.选为1.5)d f —冲击载荷因数(查表选得:2) nf —速度因数(查表得:0.366)T f —温度因数(查表选得:1) rC —轴承许用额定载荷所以: 3.42 1.5250700.3661c ⨯⨯=⨯⨯≈142126N=142.12kN大V 带轮轴径:Φ60 mm 阶梯轴径设:Φ65 mm 轴承选用:22313 查手册:轴承22313对应的r C =188 kN >142.12kN 额定转速:2400 r/min >640 r/min 所以滚动轴承的选用符合设计要求。