切槽与切断G75

径向切槽多重循环 G75

径向切槽多重循环G75指令格式:G75 R(e);G75 X(U)Z(W)P(Δi)Q(Δk)R(Δd)F;指令意义:轴向(Z 轴)进刀循环复合径向断续切削循环:从起点径向(X 轴)进给、回退、再进给……直至切削到与切削终点X 轴坐标相同的位置,然后轴向退刀、径向回退至与起点X 轴坐标相同的位置,完成一次径向切削循环;轴向再次进刀后,进行下一次径向切削循环;切削到切削终点后,返回起点(G75 的起点和终点相同),径向切槽复合循环完成。

G75 的轴向进刀和径向进刀方向由切削终点X(U)Z(W)与起点的相对位置决定,此指令用于加工径向环形槽或圆柱面,径向断续切削起到断屑、及时排屑的作用。

相关定义:径向切削循环起点:每次径向切削循环开始径向进刀的位置,表示为An(n=1,2,3……),An 的X 轴坐标与起点A 相同,An 与An-1 的Z 轴坐标的差值为Δk。

第一次径向切削循环起点A1 与起点A 为同一点,最后一次径向切削循环起点(表示为Af)的Z 轴坐标与切削终点相同。

径向进刀终点:每次径向切削循环径向进刀的终点位置,表示为Bn(n=1,2,3……),Bn 的X 轴坐标与切削终点相同,Bn 的Z 轴坐标与An 相同,最后一次径向进刀终点(表示为Bf)与切削终点为同一点;轴向退刀终点:每次径向切削循环到达径向进刀终点后,轴向退刀(退刀量为Δd)的终点位置,表示为Cn(n=1,2,3……),Cn 的X 轴坐标与切削终点相同,Cn 与An X 轴坐标的差值为Δd;径向切削循环终点:从轴向退刀终点径向退刀的终点位置,表示为Dn(n=1,2,3……),Dn 的X 轴坐标与起点相同,Dn 的Z 轴坐标与Cn 相同(与An Z 轴坐标的差值为Δd);切削终点:X(U)Z(W)指定的位置,最后一次径向进刀终点Bf。

R(e):每次径向(X 轴)进刀后的径向退刀量(单位:mm),无符号。

R(e)执行后指令值保持有效,并把系统参数NO.056 的值修改为e×1000(单位:0.001 mm)。

g75切断循环编程实例

g75切断循环编程实例G75切断循环编程实例概述:G75是一种切断循环编程指令,它可以在数控加工中实现自动化的工艺流程,提高生产效率和加工质量。

本文将介绍G75指令的使用方法和实例应用。

一、G75指令简介1. G75指令格式G75 X__ Z__ R__ P__ Q__其中X、Z为切削起点坐标,R为半径,P为单次进给量,Q为总进给量。

2. G75指令功能G75指令是一种圆弧切断循环编程指令,它可以在数控加工中实现自动化的工艺流程。

通过设定切削起点坐标、半径、单次进给量和总进给量等参数,可以实现高效、精确的加工过程。

二、G75指令应用实例1. 实例背景某企业需要对一批零件进行圆弧切割加工。

由于零件数量较多,且要求精度高、速度快,因此需要使用G75切断循环编程来完成自动化加工过程。

2. 实例步骤(1)确定加工参数:根据零件图纸和要求确定加工参数,包括切削起点坐标、半径、单次进给量和总进给量等。

(2)编写G75程序:根据加工参数编写G75程序,包括设定切削起点坐标、半径、单次进给量和总进给量等。

(3)调试程序:将编写好的G75程序输入到数控机床中,进行调试和测试,确保加工精度和速度满足要求。

(4)批量生产:将调试好的程序保存起来,并在生产过程中使用,可以实现高效、精确的批量生产。

三、G75指令使用注意事项1. 确保参数正确:在使用G75指令时,需要根据具体情况确定切削起点坐标、半径、单次进给量和总进给量等参数。

如果参数设置不正确,可能会导致加工精度下降或者加工失败。

2. 注意安全问题:在使用G75指令时,需要注意安全问题。

特别是在高速运动时,需要保证操作人员的安全,并且避免机床发生故障或者意外事故。

3. 调试和测试:在使用G75指令时,需要进行调试和测试。

只有通过调试和测试,才能确保程序的正确性和可靠性。

同时,在调试过程中还可以优化程序,提高加工效率和质量。

结语:G75切断循环编程是一种重要的数控加工技术,它可以实现自动化的工艺流程,提高生产效率和加工质量。

切槽与切断G75

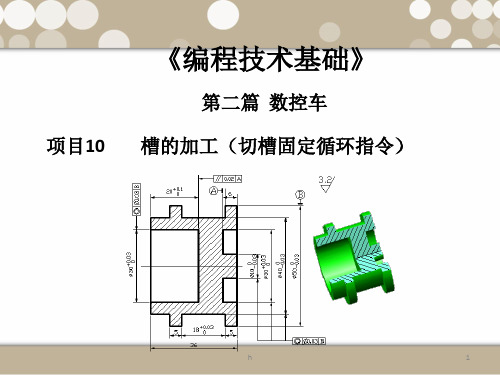

切槽复合循环指令切削轨迹图

G75循环指令切削轨迹图

编制加工程序

程序 O0001; N10 M03 S500 G99 T0202; 程序号 选用2号外切槽刀(4mm),左刀 尖对刀,2号刀具补偿,启动主轴 快速定位, 槽侧面留余量0.2mm , 切削液开 回退量 说明

槽 加 工 程 序

N20 G00 X70.0 Z-29.2 M08; N30 G75 R1.0;

课题

切槽与切断

一、复习

以下分别是几种槽的加工方式。

简单槽加工: 简单槽加工:

直接切入,一次成形 直接切入 一次成形

深槽加工: 深槽加工:

分次切入,多次成形 分次切入 多次成形

宽槽加工: 宽槽加工:

排刀粗切,沿槽精切 排刀粗切 沿槽精切

任务分析

1

该零件上有哪些加 工特征? 工特征?

2

加工该槽时需要 什么指令? 什么指令?

3

离合器 加工出现误差时 如何处理? 如何处理?

切槽复合循环指令

1.格式 .

G75 Re; G75 X(U)__ Z(W)__ P△i Q△k R△d Ff; △ △ △

ቤተ መጻሕፍቲ ባይዱ

2.说明 .

e:回退量,该值为模态值,可由参数5319号指定, 由程序指令修改。 X:最大切深点的X轴绝对坐标。 U:最大切深点的X轴增量坐标。 Z:最大切深点的Z轴绝对坐标。 W:最大切深点的Z轴增量坐标。 △i:X方向的进给量(不带符号)。 △k:Z方向的位移量(不带符号)。 △d:刀具在切削底部的退刀量,△d的符号总是正的。 f :进给量。

练习

切纸辊

1 2 3

简述常见深槽的进刀方式、切深的 分配方式是什么?

简述指令G75的加工工艺路线。

2.外圆、内孔切槽循环(G75)。

课题7.6外圆、内孔切槽循环(G75)教学目的和要求:1、掌握G75指令编程方法2、能够利用G75指令编写加工程序教学重点难点:1、掌握G75指令编程方法2、能够利用G75指令编写加工程序教学方式:课堂理论教学教学时数:3学时教学内容:G75是外径切槽循环指令,G75指令与G74指令动作类似,只是切削方向旋转90°,这种循环可用于端面断续切削,如果将Z(W)和K、D省略,则X轴的动作可用于外径沟槽的断续切削。

1、格式:G75 R(e)G75 X(U)Z(W)P(i)Q(k)R(d)F(f)式中e:每次沿X方向切削的退刀量。

X:加工槽底X轴方向的绝对坐标。

U:切槽始点相对槽底X轴方向的增量坐标。

Z:加工槽底Z轴方向的绝对坐标。

W:切槽始点相对槽底W轴方向的增量坐标。

i:X轴方向每次的循环移动量。

k:Z轴方向每次的循环移动量。

d:Z轴的退刀量。

f:进给速度。

2、走刀路线走刀路线如如7-8所示图7-8 G75走刀路线3、编程实例编程实例:图7-9是用G75外径切槽循环指令加工槽的实例,刀具宽度为4mm,X方向分四次加工,Z方向分两次加工.图7-9其程序为:O0006N10 G50 X90.0 Z125.0:建立工件坐系N20 G00 X41.0 Z41.0 S600;刀具快速趋近N30 G75 X20.0 Z25.0 I2.5 K10 F2.5;用G75指令切槽N40 X90.0 Z125.0;刀具快速退至参考点【小结】:本课题主要是介绍G75的格式及应用,要注意G75指令的使用方法及注意事项,能够用G75编制中等复杂轴类零件的外圆、内圆切槽数控加工程序。

【课外作业】:用G75指令完成P227页图(51)、(52)的深孔加工。

上课G75 切槽指令

例7-11 切多槽如图7-17所示,不精车,毛 坯为φ42mm。

O1112; T0101; G00 X150 Z100; G99X43 Z2; M03S800; G90 X40.3 Z-53 F80; X40 F30; G00 X80 Z80; T0202; G00 X42 Z-8; G75 R0.5; G75 X20 Z-43 P4000 Q7000 R0 F50; G00 X42 Z-9; G75 R0.5; G75 X20 Z-44 P4000 Q7000 R0.5 F50; G00 X42 Z-52; G75 R0.3; G75 X10 Z-53 P4000 Q1000 R0 F50; G01 X42 Z-52 F100; G01 X0 Z-52 F30; G00 X43 Z-52; X80 Z80; M05 T0100; M30;

1.切槽(切断)加工

(1)安装刀具的刀尖一定要与工件旋转中心等高, 且安装必须是两边对称,否则在进行深槽加工时会出现 槽侧壁倾斜,严重时会断刀。

(2)注意刀位点的定位和安排切槽进、退刀路线:

①切槽刀有左、右两个刀尖及 切削刃中心处等三个刀位点, 在整个加工程序中应采用同一 个刀位点,一般采用左侧刀尖 作为刀位点,对刀、编程较方 便。如图2-12所示。

1.刀具从G00定位开始切削加工。

2.向X方向切削一个P值后,退一个R(e)值,再切削Байду номын сангаас个P值,退一个R(e)值, 一直循环切削到X的尺寸。

3.退一个R(Δd)值,再返回到G00定位点的X位置。 4.进一个Q值(Z方向),再向X方向切削一个P值,退一个R(e)值,重复步 骤2和3,循环车削到X、Z终点位置的尺寸。 5.刀具快速返回到G00起点位置。

10-G74、G75指令

G74 R(e); G74 X(U) Z(W) P(i)Q(k)R(d)F(f);

凹槽加工指令

G74 R(e); G74 X(U) Z(W) P(i)Q(k)R(d)F(f);

式中:

e:每次沿Z方向切削k后的退刀量。没有指定R(e) 时,用参数也可以设定。

根据程序指令,参数值也改变。

X:B点的X方向绝对坐标值。 U:A到B沿X方向的增量。 Z:C点的Z方向绝对坐标值。 W:A到C沿Z轴方向的增量。 i:X方向的每次循环移动量(无符号,单位:微米)(直径)。 k:Z方向的每次切削移动量(无符号,单位:微米)。 d:切削到终点时X方向的退刀量(直径),通常不指定,省略X(U) 和i时,则视为0。 f:进给速度。

凹槽类零件加工指令 ——G74、G75

切槽基础知识介绍

凹槽加工指令

1、凹槽加工的特点

外圆切槽加工:对于粗加工宽槽或方肩间的车削,最常用的加工方法为多步切屑、陷入车削和坡走车削,需 要单独的精加工。如果槽宽比槽深小,则推荐执行多步切槽工序;如果槽宽比槽深要大,则推荐使用陷入车 削工序;如果棒材或零件细长或强度低,推荐进行坡走车削。

刀片宽度的选择:一方面要考虑到刀具强度和稳定性,另一方面又要同时考虑到节省工件材料和降低切削力。对于小 直径棒材或零件的切断,选择较小的刀片宽度和锋利的切削刃来降低切削力。切断薄壁管材时,可使用宽度尺可能小 的锋利刀片来降低切削力。

G74指令介绍

凹槽加工指令

端面深孔加工循环指令—G74

1、功能: 用于端面深孔加工

根据程序指令,参数值也改变。

X:C点的X方向绝对坐标值。 U:A到C的增量。 Z:B点的Z方向绝对坐标值。 W:A到B的增量。 i:X方向的每次循环移动量(无符号单位:微米)(直径)。 k:Z方向的每次切削移动量(无符号单位:微米)。 d:切削到终点时Z方向的退刀量,通常不指定,省略X(U) 和i时,则视为0。 f:进给速度。

6、G75外径、内径沟槽(切断)复合循环指令

目标展示:题一 程序编制

• O0011

• M03 S400 T0202 G98 • G00 X38 Z-17 • G75 R1 • G75 X20 Z-36 P3000 Q4500 F50 • G00 X100 Z100 • M30

蒙城县职业教育中心 数控车床加工技术

拓展提升:题2:利用G75指令编制下 图槽加工程序(切断刀宽4mm)

蒙城县职业教育中心

数控车床加工技术

课题七 G75与G28、G29

1)自动返回参考点(G28): 编程格式:G28 X(U)___;

G28 Z(W)___;

G28 X(U)___ Z(W)___;

蒙城县职业教育中心

图2- 11 G28返回示意图

数控车床加工技术

课题七 G75与G28、G29

图2- 12 G28、G29、G00轨迹

二、指令G28、G29功能: G28指令的含义是命令机床移动部件经中间点自动返回参考

点;G29指令的含义是命令机床移动部件经参考点返回。返回参

考点有下面两种方法: 方法一:手动返回参考点; 方法二:自动返回参考点,该功能是用于接通电源已进行 手动返回参考点后,在程序中需要返回参考点进行换刀时使用

自动返回参考点功能。

蒙城县职业教育中心

数控车床加工技术

复习:G74复合循环指令

• 1、FANUC系统数控车床G74的含义是什么? • 2、G74中R(e)参数的含义? • 3、G74中P参数的含义? • 4、G74中Q参数的含义? • 5、循环结束后刀具停止在哪里?

蒙城县职业教育中心

数控车床加工技术

例题:FANUC系统中编制槽加工程序,刀宽4mm ,X向每次切入10mm(直径),Z向每次移动量 3.5mm,进给速度50mm/min

问径向切槽复合循环指令G75的格式是怎样的

(2)使用刀尖圆弧半径补偿的注意事项

①刀具半径补偿的建立与取消只能用G01、GOO来实现, 不得用G02和G03。

②建立和取消刀具半径补偿时,刀具必须在所补偿的平 面内移动,且移动距离应大于刀具补偿值。

③G41/G42不带参数,其补偿号由T指令指定。刀尖圆弧 半径补偿号与刀具偏置补偿号对应。

④设置刀尖圆弧自动补偿值时,还要设置刀尖方位号。 刀尖方位号定义了刀具刀位点与刀尖圆弧中心的位置关 系。

1.刀尖圆弧半径补偿指令G41、G42、G40:

18.2 知识链接

18.2.2 编程指令

1.刀尖圆弧半径补偿指令G41、G42、G40:

刀具半径补偿指令

( 1)格式

①建立 ②取消

( 2)注意事项

①建立刀尖圆弧半径补偿指令格式

G41 G42

G00 G01

X_Z_

1)外圆粗车循环指令G71:

G71 U(△d) R(e); G71 P(ns) Q (nf) U(△u) W(△w) F_;

指令说明: ①ns~nf程序段中的F、S、T只 是对精车循环有效,而粗车循环 的F、S、T功能需要在G71程序 段前和程序段中指定才有效。 ②精加工余量△u、△w有正负 之分,当余量方向与坐标轴正向 一致时为正;否则为负。 ③在顺序号为“ns”的程序段中 必须有G00或G01指令,且不可 有Z轴方向移动指令。 ④在G71循环中不允许调用子程 序。

2.圆弧插补指令G02、G03

顺、逆的判定:以后置刀架为标准,前置刀架则反之。

2.圆弧插补指令G02、G03

I、K─等于圆心的坐标减去圆弧起点的坐标 。

【例18-1】如图18-11所示,使用圆弧插补指令编写A 点到B点程序。

参考程序: ①R编程方式 绝对编程:G03 X56.6 Z12 R20 F0.2; 增量编程:G03 U16.6 W-25.3 R20 F0.2。

在FANUC Oi系统中巧用径向切槽循环G75指令

2.5机动性强机动性主要表现在两个方面,一是装备行驶的机动性,二是装备装卸的机动性。

可快速安装的大流量给排水系统主要用于抢险救灾,由于其行驶和展开的地域环境多种多样,所以车辆(越野汽车或拖拉机)的行驶性能比较突出,并且采用集装以及自装卸的方式,既节省了人力物力,也节省了宝贵的抢救时间。

3小结可快速安装的大流量应急供水系统是在时代的呼唤下、在技术成熟的条件下研发出来的。

这套系统具有可快速安装、大流量供水、不受水源限制、可远距离接力输送、机动性强、机械化程度高等特点,是扑救森林火灾的理想设备。

作者简介:屈海利(1968-),安徽宿州人,毕业于中国石油大学,现任中国人民解放军总后勤部油料研究所高级工程师,从事野战输油管线、输油泵机组的设计工作。

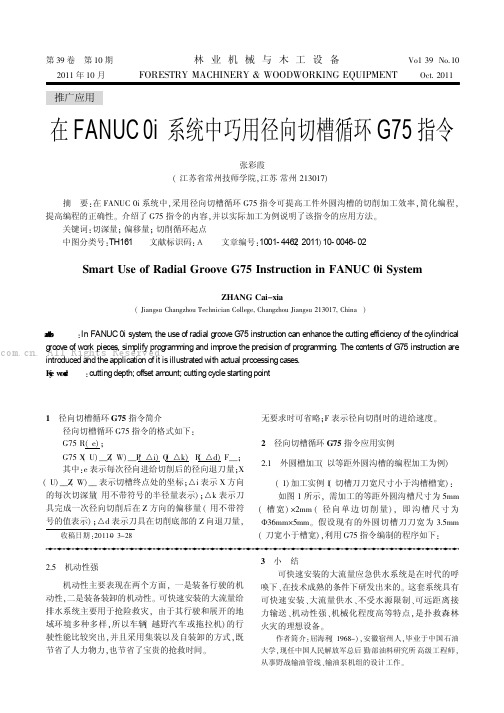

在FANUC 0i 系统中巧用径向切槽循环G75指令张彩霞(江苏省常州技师学院,江苏常州213017)摘要:在FANUC 0i 系统中,采用径向切槽循环G75指令可提高工件外圆沟槽的切削加工效率,简化编程,提高编程的正确性。

介绍了G75指令的内容,并以实际加工为例说明了该指令的应用方法。

关键词:切深量;偏移量;切削循环起点中图分类号:TH161文献标识码:A文章编号:1001-4462(2011)10-0046-02Smart Use of Radial Groove G75Instruction in FANUC 0i SystemZHANG Cai-xia(Jiangsu Changzhou Technician College,Changzhou Jiangsu 213017,China )A b s r ac t :In FANUC 0i system ,the use of radial groove G75instruction can enhance the cutting efficiency of the cylindricalgroove of work pieces,sim plify program m ing and im prove the precision of program m ing.The contents of G75instruction areintroduced and theapplication of it is illustrated with actual processingcases.K e y w or d s:cuttingdepth;offset am ount;cutting cycle startingpoint1径向切槽循环G75指令简介径向切槽循环G75指令的格式如下:G75R (e );G75X (U )__Z (W )__P (△i )Q (△k )R (△d )F__;其中:e 表示每次径向进给切削后的径向退刀量;X(U )__Z (W )__表示切槽终点处的坐标;△i 表示X 方向的每次切深量(用不带符号的半径量表示);△k 表示刀具完成一次径向切削后在Z 方向的偏移量(用不带符号的值表示);△d 表示刀具在切削底部的Z 向退刀量,无要求时可省略;F 表示径向切削时的进给速度。

外圆切槽循环G75

梁金晓

复习

1、切槽刀的类型 2、切槽刀的装夹注意事项 3、G01简单切槽的方法

宽槽加工

如图,编制该零件的加工程序并在数控车床上 加工出零件。

外、内径车槽循环(G75)

1、格式 G75 R(e); G75 X(u) Z(w) P(△i) Q(△k) R(△d) F(f)

3、功能

程序编制

O0001;(程序名) G0 X125 Z2;(快速定位) M3 S500;(启动主轴,置转速500) G0 X125 Z-20;(定位到加工起始点) G75 R1 ;(加工循环) G75 X40 Z-50 P2000 Q2000 F0.1; G0 X150;(X向退刀) Z100;(Z向退刀) M05 ;(停主轴) M30;(程序结束)

教师示范操作

内切槽

任务拓展

G01和G75的区别与联系,两者各自的适用范围怎 样?

谢 谢!

2、说明

e: 每次沿Z轴方向切削△i后的退刀量, 也可以用参数指定

x: X轴方向的绝对坐标量 z: X轴方向的绝对坐标量 △i: X轴方向每次循环的移动量 (直径) △k: Z轴方向每次切削的移动量

(移动距离必须小于刀宽) △d: 切削到终点时Z轴的退刀量,通常不指定。△d的 符号一定是 (+)。省略X(U)及△I,则视为0。 f: 进给速度

中职数控加工技术训练(北京理工大出版社)教案:切槽指令G01、外径 内径切槽复合循环指令G75

△i:为X向每次切深,即间断切削长度(无正负,单位:微米,半径值);

△k:为Z向间断切削长度即切削移动量(无正负,单位:微米,偏移方向由系统根据刀具起点与终点坐标自动判断);

△d:为切削到终点时Z方向的退刀量,通常不指定,省略X(U)和△i时,则视为0;

N20 G00 X31.0Z-24.5 M03 S500;

N30 G01 X26.0 F0.05;

N40 X31.0;

N50 W-1.5;

N60 X29.0 W1.0;

N70 X26.0;

N80 W0.5;

N90 X31.0;

N100 WΒιβλιοθήκη .5;N110 X29.0 W-1.0;

N120 X26.0;

重点

数控车床外径/内径切槽复合循环指令G75指令

难点

数控车床外径/内径切槽复合循环指令G75指令

教法

讨论法、互动法

教学设备

多媒体

教学

环节

教学活动内容及组织过程

个案补充

教

学

内

容

复习、提问:

1.我们学习过的复式循环指令有哪几种?

2.G01指令在应用中需注意什么?

[学生回答问题,教师进行小结。]

教学引入:结合复习提问及所教授的FANUC数控车床的编程有关知识引入到本次教学中。

中等专业学校2022-2023-2教案

编号:

备课组别

机械组

课程名称

数控加工

技术训练

所在

年级

一年级

主备

教师

授课教师

授课系部

授课班级

授课

日期

课题

切槽(切断)指令G01、外径/内径切槽复合循环指令G75

g75数控编程用法

G75数控编程指令是用于进行径向切槽循环的指令。

在使用G75数控编程指令时,需要遵循一定的格式和规则。

以下是G75数控编程指令的详细用法:一、指令格式G75 X(U) Z(W) P(△i) Q(△k) R(△d) F__其中,X、Z、U、W、P、Q、R、F为指令参数。

二、指令含义G75指令用于进行径向切槽循环。

其各个参数的含义如下:X(U):切削终点的X轴绝对坐标值(相对坐标值),也可采用相对坐标。

Z(W):切削终点的Z轴绝对坐标值(相对坐标值),也可采用相对坐标。

P(△i):切削过程中径向切深(以无符号方式指定,单位:半径量),也可以指刀具径向最大进给量。

Q(△k):径向每次切削后的刀具横移量(以无符号方式指定,单位:半径量),也可以指刀具径向每次进给量。

R(△d):刀具径向退刀量(以无符号方式指定,单位:半径量)。

如果指定了P和Q,则R指定为刀具径向退刀量;如果只指定了Q,则R指定为刀具径向最大进给量与Q的和。

F:进给速率,单位为毫米/分钟(mm/min)。

三、使用注意事项G75指令在使用时需要严格按照指令格式和参数要求进行编写,否则可能会导致加工出错或者损伤机床。

在使用G75指令进行径向切槽循环时,需要注意刀具的选用和切削用量的控制,以确保加工质量和安全。

G75指令适用于数控铣床、数控车床等数控加工设备,具体使用时需要根据设备的型号和规格进行相应的调整和修改。

在使用G75指令时,需要注意对刀具路径进行合理的规划和管理,以确保加工过程的稳定和可控。

G75指令中的参数需要根据实际加工需求进行设定,一般需要通过试切来确定合适的参数值。

同时,也需要根据加工材料的不同进行相应的调整。

在使用G75指令时,需要注意控制加工过程中的振动和噪音,以确保加工质量和工人安全。

G75指令中的进给速率F需要根据刀具类型、加工材料等因素进行合理选择,以确保加工过程的稳定和刀具寿命的延长。

在使用G75指令时,需要注意对加工过程进行实时监控和调整,以确保加工质量和效率的稳定。

6-1.第六讲 车槽与切断循环代码G75

沟 槽

G75 X12.5 Z-19 P2000 Q3000 F20;

粗

G1 X12.3 Z-9.5;

车

Z-19; G0 X24 Z-18; Z-28.5; G1 X20 F20;

及 半 精

G0 X24 Z-28.5;

车

G0 X100 Z100 M5;

程

M0;

序

5/25/2023

广东省工商高级技工学校 数控教研组

15

S400 M3 T0202;

G0 X24 Z-27.5;

G1 X22 F20;

X20 Z-28.5;

切

X24

G75 R0.5; G75 X2 Z-28.5 P2000 Q10 F20;

断

G0 X100 Z100 M5;

T0100;

M30;

5/25/2023

广东省工商高级技工学校 数控教研组

16

课后小结

本节课主要介绍了车槽功能指令G75 代码的功能、格式、及注意事项。 详细讲解了轨迹及编程应用。

5/25/2023

广东省工商高级技工学校 数控教研组

17

作业布置

编写教材P67渔具线轮程序。

5/25/2023

广东省工商高级技工学校 数控教研组

18

轨迹动画一

5/25/2023Fra bibliotek广东省工商高级技工学校 数控教研组

外圆粗车

5/25/2023

广东省工商高级技工学校 数控教研组

12

(参考程序)

S800 M3 T0101;

外

G0 X25 Z3;

圆

G70 P1 Q2;

精

G0 X100 Z100 M5;

(职业教育)《数控编程与加工》课件=任务七 切槽和切断

9

用径向切槽多重循环指令G75完成项目任务

一、G75指令格式

G75 R(e); G75X(U)Z(W)P(Δi)Q(Δk)R(Δd)F

目FA录NU页C Oi 任务七

;

P(Δi) :径向(X 轴)进刀时,X 轴断续进刀的进刀量,取值 范围 0<Δi≤ 9999999(单位:0.001mm,直径值)。

12

用径向切槽多重循环指令G75完成项目任务

二、G75指令运动轨迹

目FA录NU页C Oi 任务七

⑥ 轴向(Z 轴)快速移动进刀,进刀方向与④退刀方向相反。 如果 Z 轴进刀(△d+△k)后,进刀终点仍在 A 点与 Af 点(最后一 次径向切削循环起点)之间,Z 轴快速移动进刀(△d+△k),即: Dn→An+1,然后执行①(开始下一次径向切削循环);如果 Z 轴 进 刀(△d+△k)后,进刀终点到达 Af 点或不在 Dn 与 Af 点之间,Z 轴快速移动至 Af 点,然后执行①,开始最后一次径向切削循环;

17

项目任务零件的切断

三、刀具磨损补偿的应用举例

据、状态,延时给定的时间后,再执行下一个程序段。

格式:G04P

;或G04X

;或G04U

;

其中:G04延时时间由代码字P__、X__或U__指定;P值

取范围为1~9999999 ,单位为毫秒(ms)。X、U代码

范围为0~99999.999,单位为秒(s)。

二、用G01指令完成项目任务参考程序

5

目录

用G01指令完成 项目任务

8

用径向切槽多重循环指令G75完成项目任务

一、G75指令格式

G75 R(e); G75X(U)Z(W)P(Δi)Q(Δk)R(Δd)F

第七讲切槽循环G75

第七讲

切槽、切断循环指令(G75)

数控车削技术

任务描述

数控车削技术

ቤተ መጻሕፍቲ ባይዱ任务目标:

掌握G75指令的含义、走刀路线及用法。 任务难点重点: G75指令的含义、走刀路线及用法

数控车削技术

任务准备:

一、径向切槽多重循环G75指令及应用 指令格式: G00 X(U)αZ(W)β; G75 Re; G75 X(U)_Z(W)_P⊿i Q⊿k R⊿d Ff Ss;

数控车削技术

指令说明: ① α、β表示切槽刀起始点坐标。 α应比槽口最大直径 大2-3mm,以免在刀具快速移动时发生撞刀; β与切槽起 始位置从左侧或右侧开始有关; ② e表示切槽过程中径向的退刀量,半径值,单位mm; ③ X(U) 表示槽底直径Z(W) 表示切削Z向终点坐标值; ④ Δi 表示切槽过程中径向的每次切入量,半径值,单 位μm ⑤ ΔK 沿径向切完一个刀宽后退出,在Z向的移动量,单 位μm ⑥ Δd表示刀具切到槽底后,在槽底沿-Z方向的退刀量, 单位μm。注意:尽量不要设置数值,去0,以免断刀 ; ⑦省略Z(W)_和Q ,则只沿X轴方向进行加工(深槽)。

数控车削技术

任务拓展:

利用G75指令编写下图零件程序

数控车削技术

数控车削技术

数控车削技术

任务实施:

分析零件图纸,工件坐标系建立在工件右 端面的中心。选择4mm的切槽刀,编程时以左刀 尖编程。

程序如下:

O222 G99G97; T0101 ; M03 S800; G00 X105. Z2.; X105. Z-22.; G75 R2. ; G75 X90. Z-60. P3000 Q3000 R0 F0.1; G0 X100. Z100.; T0100 ; M05; M30;

外径切槽固定循环G75及实图编程实例

W:A→C的增量值;

P:x方向的移动量;

Q:z方向的切削量,如图中K;

R:切削到终点时的退刀量;

F:进给速度。

如下图所示为切刀路径:

例:如图3.10所示

%

O1234

G00 G97 G40 T0101;

T0101外圆切槽到 刀宽4mm

M03S160;

T0202内孔切槽刀 刀宽4mm

M03S160;

M08;

G00 X38.Z100. ;

G00 Z-49.;

Z-49包括4mm刀宽 实际为Z-45

G75 R0.5;

G75 X50.Z-85. P2000 Q3500 F0.1;

切槽从D点开始到E点

G00 Z200.;

G28 U0. W0.;

M01 M09;

外径切槽固定循环G75

G75是外径切槽循环指令,G75指令与G74指令动作类似,只是切削方向旋转90°,这种循环可用于端面断续切削,如果将Z(W)和K、D省略,则X轴的动作可用于外径沟槽的断续切削。其动作如图a所示。G75指令格式为:

G75 R____;

G75 X(U) ____Z(W) ____P____Q____ F____;

M08;

G00 X105.Z100. ;

G00 Z-35.;

定位到B点

G75 R0.5;

G75 X80.Z-14. P2000 Q3500 F0.1;

切槽从B点开始到A点 Z-14包括4mm刀宽 实际为Z-10

G00 X150.;

G28 U0. W0.;

M01M09;

M00;

G00 G97 G40 T0202;

槽的加工(切槽固定循环指令)

G74 X10 Z-6 P2500 Q3000 F60;

G28 U0 W0;

退刀

M30;

程序结束

h

12

h

4

G75的循环轨迹如图所示,刀具从循环起点A点开始,沿径向进刀Δi并到达C点, 然后退刀e(断屑)到D点,再继续按循环递进切削至径向终点的X坐标处,然后 快速退刀到径向起刀点,完成一次切削循环;接着沿轴向偏移Δk至F点,进行第 二次切削循环;依次循环直至刀具切削至程序终点坐标处(B点),径向退刀至 起刀点(G点),再轴向退刀至起刀点(A点),完成整个切槽循环动作。

其中, e为退刀量,其值为模态值; X(U)_Z(W)_为切槽终点处坐标; Δi为X方向的每次切深量,用不带符号的半径量表示,单位:μm; Δk为刀具完成一次径向切削后,在Z方向的偏移量,用不带符号的值表 示,单位:μm; Δd为刀具在切削底部的Z向退刀量,无要求时可省略; F为径向切削时的进给速度。 最后一次切深量和最后一次Z向偏移量均由系统自行计算。

(2)由于Δi和Δk为无符号值,所以刀具切深完成后的偏移方向由系 统根据刀具起刀点及切槽终点的坐标自动判断。

(3)切槽过程中,刀具或工件受较大的单方向切削力,容易在切削 过程中产生振动,因此,切槽过程中进给速度F的取值应略小,特别是 在端面切削时,通常取50~100mm/min。

h

11

【本项目参考程序】

h

6

例题:按如图所示尺寸切断零件。

解:

T0101;

M03 S600;

G00 X45 Z-40;

G75 R1;

G75 X-1 P5000 F50;

M05;

M30;

h

7

2、端面切槽循环指令G74

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

切槽复合循环指令

1.格式 .

G75 Re; G75 X(U)__ Z(W)__ P△i Q△k R△d Ff; △ △ △

2.说明 .

e:回退量,该值为模态值,可由参数5319号指定, 由程序指令修改。 X:最大切深点的X轴绝对坐标。 U:最大切深点的X轴增量坐标。 Z:最大切深点的Z轴绝对坐标。 W:最大切深点的Z轴增量坐标。 △i:X方向的进给量(不带符号)。 △k:Z方向的位移量(不带符号)。 △d:刀具在切削底部的退刀量,△d的符号总是正的。 f :进给量。

课题

切槽与切断

一、复习

以下分别是几种槽的加工方式。

简单槽加工: 简单槽加工:

直接切入,一次成形 直接切入 一次成形

深槽加工: 深槽加工:

分次切入,多次成形 分次切入 多次成形

宽槽加工: 宽槽加工:

排刀粗切,沿槽精切 排刀粗切 沿槽精切

任务分析

1

该零件上有哪些加 工特征? 工特征?

2

加工该槽时需要 什么指令? 什么指令?

练习

切纸辊

1 2 3

简述常见深槽的进刀方式、切深的 分配方式是什么?

简述指令G75的加工工艺路线。

在用G75切槽循环时,能不能选工 件的左端面中心作为编程坐标系原 点,各有什么利弊?

切槽复合循环指令切削轨迹图

G75循环指令切削轨迹图

编制加工程序

程序 O0001; N10 M03 S500 G99 T0202; 程序号 选用2号外切槽刀(4mm),左刀 尖对刀,2号刀具补偿,启动主轴 快速定位, 槽侧面留余量0.2mm , 切削液开 回退量 说明

槽 加 工 程 序

N20 G00 X70.0 Z-29.2 M08; N30 G75 R1.0;

N40 G75 X32.5 Z-44.8 P5000 切深5mm,位移3.9mm,侧面及槽 Q3900 F0.05; 底留余量 N50 G01 X70.0 Z-29.0 F0.3; N60 N70 N80 X32.0 F0.1; Z-45.0; X70.0; 右侧面精加工 槽底精加工 左侧面精加工

N90 G00 X100.0 Z100.0 M09; N100 M05; N110 M30; 程序结束