双面铣床课程设计

机床课程设计铣床

机床课程设计铣床一、课程目标知识目标:1. 让学生掌握铣床的基本结构、工作原理及操作流程,能够描述铣床的主要部件及其功能。

2. 使学生了解铣床加工工艺的基本知识,掌握铣削加工的基本方法,能够正确选用铣刀和确定铣削参数。

3. 让学生掌握铣床安全操作规程,了解铣床维护保养的基本知识。

技能目标:1. 培养学生能够独立操作铣床进行简单零件的铣削加工,具备分析和解决铣削过程中常见问题的能力。

2. 培养学生能够根据图纸要求,制定合理的铣削加工工艺,提高加工效率和质量。

情感态度价值观目标:1. 培养学生对机械加工行业产生兴趣,增强对制造业的认识和尊重。

2. 培养学生具备良好的团队合作精神,学会在铣床操作过程中互相协作、互相学习。

3. 增强学生的安全意识,使其养成严谨、细致、负责的工作态度。

本课程针对中职或高职学生,结合机床课程铣床部分的知识点,注重理论与实践相结合,旨在培养学生的实际操作能力和解决实际问题的能力。

在教学过程中,需关注学生的个体差异,充分调动学生的积极性,引导他们通过实践掌握理论知识,提高技能水平,并注重培养学生的安全意识、质量意识和职业素养。

通过本课程的学习,为学生未来从事机械加工行业工作打下坚实基础。

二、教学内容1. 铣床基本结构及工作原理:讲解铣床的主要部件,如床身、立柱、工作台、主轴等,并阐述其工作原理。

教材章节:第一章第二节2. 铣削加工方法及工艺:介绍铣削加工的基本方法,如面铣、轮廓铣、槽铣等,并讲解铣削工艺参数的选用。

教材章节:第二章第一节、第二节3. 铣刀的选用与安装:教授如何根据加工要求选择合适的铣刀,并掌握铣刀的安装方法。

教材章节:第二章第三节4. 铣床操作流程及安全规程:详细讲解铣床的操作步骤,强调安全操作规程,预防事故发生。

教材章节:第三章第一节、第二节5. 铣床加工实例:通过实际案例,让学生学会分析图纸,制定铣削加工工艺,并进行实操练习。

教材章节:第四章6. 铣床维护保养:介绍铣床的日常维护保养方法,提高设备使用寿命。

双面组合铣床液压系统设计

双面组合铣床液压系统的设计摘要本双面组合铣床是从德国引进的抬起运输通过式气缸体铣钻自动生产线中一台专用加工设备,用于某轿车汽油发动机气缸体上发动机气缸体上发动机安装结合面、汽油泵及机油过滤器结合面、发动机安装结合面等部位的铣削加工。

本次设计液压系统步骤为明确设计要求进行工况分析、初定液压系统的主要参数、拟定液压系统原理图、计算和选择液压元件、估算液压系统性能、绘制工作图和编写技术文件。

本次设计采用高低压双泵供油。

实现了液压泵与负载要求的流量匹配,在传递动力的同时,提高了系统的传动性能和效率,因而是一个节能液压系统。

相互并联的各个回路中的电磁换向阀的进油路与总的回油路相连。

各泄油口与总的泄油回路相连,故各回路中进油、回油及泄油互不干扰,通过在各路上设置单向阀,以分割回路,达到防止回路间相互干扰的目的。

采用带阻尼器的Y型中位机能电磁换向阀,减小了换向冲击,提高了换向平稳性。

由电气行程开关作为系统中各换向阀的信号源。

故本系统基本上是一个行程控制多缸顺序动作系统,位置和行程调整方便,电气互锁动作可靠。

该组合机床及其液压系统运行平稳,振动、噪声及温升较小,工作可靠。

关键词:双面组合铣床;液压系统;设计AbstractThe double-sided milling machine is a special processing equipment,which is used in an automatic production line of Milling and Drilling passed by the lift transport cylinder block from Germany. It can be used in the milling of the surface of engine mounting junction, fuel pump and oil filters junction, engine installation junction and so on.the steps ,which is needed in the design of the hydraulic system ,are clear to the requirements of design and working conditions,choose the main parameters of the hydraulic system initially ,make an initial draft of hydraulic system schematics, calculation and selection of hydraulic components,estimate the efficiency of hydraulic system, working drawings and drawing preparation of technical documents.The design uses double pump to produce a high and low pressure oil. To achieve the pump and required load in flow matching, while in the transmission power to improve the performance and efficiency of the transmission system, which is an energy-efficient hydraulic system. The oil return line is connected to the total of the electromagnetic valve of each parallelled individual oil loop . The total of the drain port is connected to the drain circuit, and therefore the inlet of the circuit, the drain back to the oil and non-interfering, in all the way through a one-way valve to split the circuit, to prevent mutual interference between ed with a Y-type damper median function solenoid valve, reducing the commutation impact and improve the commutation smoothness. the electrical limit switch valve as the system of each source. So the system is basically a multi-cylinder stroke control system with sequence of actions, location and easy adjustment travel, reliable action of electrically interlocked.The combination of machine tools and hydraulic system running smoothly, vibration, noise and temperature rise is small, work reliablely.Key words :double-sided milling machine; hydraulic system; design目录摘要 (I)Abstract..................................................................................................................................................... I I 目录 (1)绪论 (2)1.液压传动的发展 (3)1.1液压系统的发展与现状 (3)1.2液压系统的组成 (5)1.3 液压系统方案拟定 (5)2执行元件的工况分析 (7)2.1 题目及原始参数 (7)2.3 执行元件的工况分析 (8)3执行元件主要参数的确定 (9)3.1初选执行元件的工作压力 (9)3.2计算液压缸主要参数的公式 (10)3.3计算液压缸的主要参数、工作压力、流量及功率 (11)4.双面组合铣床液压系统 (15)4.1主机功能结构 (15)4.2液压系统及其原理图 (17)5、液压元件的选择 (20)5.1 动力元件的选择 (21)5.2选择液压阀及油路中相关附件 (23)5.3冷却器的选择与安装 (24)6.液压辅件的选择 (26)6.1油箱的设计: (27)6.2阀块的设计: (28)6.3管件的选择: (29)6.4其他零件的选择: (31)6.5液压油的选用 (31)7.液压系统的安装、调试及使用与维护 (32)7.1 液压系统调度前的准备工作 (33)7.2 液压系统调度步骤 (33)7.3 液压系统的验收 (34)7.4液压设备的维护及检修 (34)结语 (36)致谢 (37)参考文献 (38)绪论本双面组合铣床是从德国引进的抬起运输通过式气缸体铣钻自动生产线中一台专用加工设备,用于某轿车汽油发动机气缸体上发动机气缸体上发动机安装结合面、汽油泵及机油过滤器结合面、发动机安装结合面等部位的铣削加工。

双面铣床液压系统设计1

双面铣床液压系统设计摘要液压系统是以电机提供动力基础,使用液压泵将机械能转化为压力,推动液压油。

通过控制各种阀门改变液压油的流向,从而推动液压缸做出不同行程、不同方向的动作。

完成各种设备不同的动作需要。

液压系统已经在各个工业部门及农林牧渔等许多部门得到愈来愈广泛的应用,而且愈先进的设备,其应用液压系统的部分就愈多。

所以像我们这样的大学生学习和亲手设计一个简单的液压系统是非常有意义的。

进行液压系统设计首先要明确设计的目的和要求,收集所需的资料,然后进行工况分析,分析工作负载,摩擦阻力,绘制负载图等。

其次还要进行油路的分析,绘制系统图,选择液压元件,计算液压缸各项参数,确定液压系统力等。

最后还要对液压系统进行性能验算,校核。

本液压系统设计,操作方便安全,生产效率高,设计上主要是对液压缸,液压系统的设计,其中主要是对液压系统的设计,以保证工作的精度和质量要求。

关键词切削液压传动;稳定性;液压系统目录摘要 (I)第1章绪论 (3)1.1 课题背景 (3)1.1.1 课题来源 (3)1.1.2 课题的研究的背景和意义 (3)1.2 概述 (3)1.2.1 设计的目的 (3)1.2.2 设计的要求 (4)第2章工况分析 (5)2.1 工作负载 (5)2.2 摩擦阻力 (5)2.3 惯性负载 (5)第3章绘制负载图、速度图 (6)3.1 初步确定液压缸的参数 (7)3.2 计算液压缸的尺寸 (7)3.3 液压缸工况 (7)第4章拟定液压原理图 (10)4.1 选择液压基本回路 (10)4.2 组成系统图 (13)第5章选择液压元件 (14)5.1 液压传动系统 (14)5.2 液压装置的结构设计,绘制工作图及编译技术文件 (14)5.3 液压传动系统参数及元件选择 (14)5.4 确定系统工作压力 (14)5.5 执行元件控制方案拟定 (15)5.6 确定执行元件的主要参数 (15)5.7 确定液压泵的工作压力和流量计算 (15)5.8控制阀的选择 (15)5.9确定油箱直径 (16)第6章液压系统的性能验算 (17)6.1 液压系统的效率 (17)6.2 液压系统的温升 (17)结论 (18)参考文献 (19)致谢 (20)第1章绪论1.1课题背景1.1.1课题来源本课题来源于指导老师指定众多课题之一1.1.2课题的研究的背景和意义目前,随着电子、信息等高新技术的不断发展及市场需求个性化与多样化,世界各国都把机械制造技术的研究和开发作为国家的关键技术进行优先发展,将其他学科的高技术成果引入机械制造业中。

铣床设计课程设计说明书

铣床设计课程设计说明书一、课程目标知识目标:1. 让学生掌握铣床的基本结构、工作原理及其在机械加工中的应用;2. 了解铣床的常见操作方法、工艺参数设置及其对加工精度的影响;3. 掌握铣床的安全操作规程及维护保养方法。

技能目标:1. 学会使用铣床进行简单零件的加工,具备独立操作铣床的能力;2. 能够根据加工要求选择合适的铣刀、刀具参数,并进行工艺方案的设计;3. 学会运用测量工具对铣削加工的零件进行精度检测,分析并解决加工过程中出现的问题。

情感态度价值观目标:1. 培养学生对机械加工的兴趣,激发学习热情,增强实践操作能力;2. 培养学生的团队协作意识,提高沟通与交流能力;3. 增强学生的安全意识,树立正确的劳动观念,养成良好的职业素养。

本课程针对高年级学生,在已有基础知识的基础上,进一步提高学生的实际操作能力和工程素养。

课程性质为实践性较强的学科,要求学生在学习过程中注重理论与实践相结合,培养解决实际问题的能力。

通过本课程的学习,使学生能够具备铣床操作、工艺设计和加工质量控制的基本能力,为将来的职业生涯打下坚实基础。

二、教学内容1. 铣床基本结构和工作原理- 铣床的组成、分类及其应用范围;- 铣床的主要部件及其作用;- 铣床的工作原理和加工过程。

2. 铣床操作与工艺参数设置- 铣床的操作面板及功能键;- 铣床的基本操作方法;- 铣削加工工艺参数的设置及调整;- 铣削过程中的常见问题及解决方案。

3. 铣削加工工艺设计- 零件加工工艺方案的制定;- 铣刀和刀具参数的选择;- 铣削路径和加工顺序的确定;- 工艺文件的编写。

4. 铣床安全操作与维护保养- 铣床安全操作规程;- 常见安全事故原因及预防措施;- 铣床的日常维护与保养;- 故障排除方法。

5. 铣削加工质量控制- 零件加工质量标准;- 测量工具的使用方法;- 加工误差分析;- 质量控制措施。

教学内容按照教材章节顺序进行组织,注重理论与实践相结合。

控制双面铣床的设计-精选文档

2.要求:

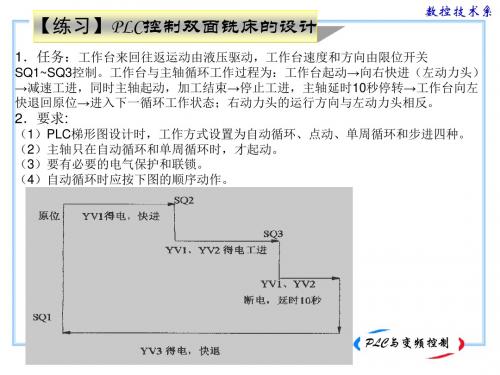

(1)PLC梯形图设计时,工作方式设置为自动循环、点动、单周循环和步进四种。 (2)主轴只在自动循环和单周循环时,才起动。 (3)要有必要的电气保护和联锁。 (4)自动循环时应按下图的顺序动作。

PLC与变频控制

Date: 2019/2/27 Page: 1

பைடு நூலகம்

【练习】PLC控制双面铣床的设计

数控技术系

1.任务:工作台来回往返运动由液压驱动,工作台速度和方向由限位开关

SQ1~SQ3控制。工作台与主轴循环工作过程为:工作台起动→向右快进(左动力头) →减速工进,同时主轴起动,加工结束→停止工进,主轴延时10秒停转→工作台向左 快退回原位→进入下一循环工作状态;右动力头的运行方向与左动力头相反。

TX6513AX2数显卧式双面铣镗床培训教案

TX6513AX2数显卧式双面铣镗床培训教案TX6513AX2数显卧式双面铣镗床培训教案课程设计:教学目的:通过此次教学,让操作工能掌握双面铣镗床的正确操作方法及日常的设备维护保养方法,并充分了解机械和电气部分的结构特点和性能,以及操作过程中需要注意的一些安全注意事项和容易发生危险的危险源。

重点难点:1.必须熟悉该设备的基本结构和工作性能;2.必须熟练掌握本机床的通电、断电过程;3.要熟知设备的日常维护、保养方法及注意事项;4.必须掌握操作过程中需要注意的机械及电气方面安全注意事项。

教学过程:(讲课内容)一、双面铣镗床安全技术操作规程TX6513AX2数显卧式双面铣镗床安全技术操作规程1.操作本机床的人员,必须熟悉本机床的结构、性能和使用方法,做好维护保养工作,并填写日常使用保养记录。

2.机床启动前,禁止非机床人员进入机床移动范围内。

机床主轴运转或主轴换挡摆动时,不要操作松刀开关。

机床松刀时,不要进行换挡或主轴运转等操作。

3.任何时候只允许一个人操作机床,且操作者应熟悉本机床室温操作步骤。

决不允许有两个或多个操作者同时操作机床。

如果确实需要有两人同时操作机床,那么这两个操作者之间应协调好彼此知道对方在做什么。

4.接通电源后,应检查压力表,导轨润滑站,主液压箱,各坐标润滑泵液压油位。

检查油温控制箱是否工作,且工作正常。

主要是检查油压,液位,油质,油温。

5.操作机床时,请随时注意避免转台或加工零件与主轴,以及机床附件在空间产生干涉,操作机床无论在手动方式还是自动方式时,必须清楚明了要移动的轴之间是否会发生干涉,机床每一步的动作是否都确认无误。

6.机床在进给操作前,应先将导轨松开,刀具夹紧。

镗轴,铣轴(包括安装了附件,如平旋盘等等)在转动或要转动前严禁有人在旋转体周围。

操作者必须在站台内,站台门要关闭。

7.如果机床由于电网电源故障停机,必须立即将电柜上的电源总开关(空气开关)扳到“断开”的位置。

8.将刀具装于主轴锥孔前,必须用干净布仔细擦拭主轴孔和刀柄的推拔前,以免拉伤主轴锥孔。

双面铣床课程设计

液压与气压传动课程设计说明书设计题目双面铣床专业班级 ******** 姓名 ******** 学号 ******** 指导老师 ********目录一、设计要求及数据 (3)二、工况分析 (3)1.外负载 (4)2.阻力负载 (5)3.惯性负载 (5)三、初步确定油缸参数,绘制工况图 (7)1、初选油缸的工作压力、 (7)2、计算油缸尺寸 (8)3、油缸各工况的压力、流量、功率的计算 (8)四、确定液压系统方案和拟订液压系统原理图 (12)1.确定油源及调速方式 (12)2.选择基本回路 (12)3.选择调压回路 (13)五、选择液压元气件 (15)1.液压泵的选择 (15)2.阀类元气件及辅助元气件的选择 (16)3.确定油管直径 (17)六、验算液压系统性能 (18)七、参考文献: (20)一、设计要求及数据题目2:一台专用双面铣床,最大的切削力为8000N,工作台、夹具和行程的总重量3500N,工件的总重量为1600N,工作台最大行程为600mm,其中工进行程为350mm。

工作台的快进速度为4m/min,工进速度在50~100mm/min范围内无级调速。

工作台往复运动的启制(加速减速时间)为0.05s,工作台快退速度等于快进速度,滑台采用平面导轨。

静摩擦系数为0.2s,动摩擦系数为0.1。

(夹紧力大于等于最大静摩擦力)机床的工作循环为:工作定位-工件夹紧-工作台快进-工作台工进-加工到位后停留-快退-原位停止-工件松开-定位销拔出。

要求系统采用电液结合实现自动化循环,速度换接无冲击,且速度要平稳,能承受一定量的反向负载。

试完成:(1)按机床要求设计液压系统,绘制液压系统图;(A3手绘)(2)确定夹紧缸、主工作液压缸的结构参数;(3)计算系统各参数,选择液压元件型号,列出元件明细表;(4)列出设计系统中的电磁铁动作顺序表。

二、工况分析液压系统的工况分析是指对液压执行元件进行运动分析和负载分析,目的是查明每个执行元件在各自工作过程中的流量、压力、功率的变化规律,作为拟定液压系统方案,确定系统主要参数(压力和流量)的依据。

液压双行程铣床课程设计

液压双行程铣床课程设计一、课程目标知识目标:1. 学生能理解液压双行程铣床的基本结构、工作原理及其在机械加工中的应用。

2. 学生能掌握液压系统在铣床中的作用,如速度调节、力矩控制等关键概念。

3. 学生能描述液压双行程铣床的操作流程,了解其安全操作规程。

技能目标:1. 学生能操作液压双行程铣床,进行简单的铣削加工,并正确调整铣床的各项参数。

2. 学生能通过实际操作,掌握液压系统的基本调试方法,确保铣床正常工作。

3. 学生能运用所学的知识和技能,解决铣床加工过程中出现的简单问题。

情感态度价值观目标:1. 学生能培养对机械加工职业的兴趣和热情,增强对液压双行程铣床操作的自豪感。

2. 学生能树立安全意识,养成遵守操作规程、爱护设备的好习惯。

3. 学生能在团队协作中发挥积极作用,提高沟通与协作能力。

课程性质:本课程为实践性较强的专业课,注重理论与实践相结合,通过实际操作培养学生的技能。

学生特点:学生具备一定的机械基础知识,动手能力强,对新鲜事物充满好奇。

教学要求:教师应结合学生特点,采用启发式、讨论式和现场教学等多种教学方法,引导学生掌握液压双行程铣床的相关知识和技能。

在教学过程中,注重培养学生的安全意识、团队合作精神和职业素养。

通过分解课程目标,确保教学设计和评估具有针对性和实效性。

二、教学内容1. 理论知识:- 液压双行程铣床的结构组成与工作原理。

- 液压系统在铣床中的应用,包括液压泵、液压缸、控制阀等元件的作用。

- 铣削加工的基本概念,如铣削速度、进给量、切削深度等。

2. 实践操作:- 液压双行程铣床的操作流程,包括开机、调试、加工、关机等步骤。

- 液压系统的调试与维护方法。

- 常见铣削加工工艺及操作要领。

3. 教学大纲:- 第一周:液压双行程铣床的基本结构与工作原理学习。

- 第二周:液压系统元件的认识及在铣床中的应用。

- 第三周:铣削加工的基本概念及参数设置。

- 第四周:液压双行程铣床的操作流程及实际操作。

双面铣销组合机床液压系统课程设计资料

符合本专业相关规范或规定要求;规范化符合本

5

文件第五条要求。

综述简练完整,有见解;立论正确,论述充分,

30

结论严谨合理;实验正确,分析处理科学。

创新

10

对前人工作有改进或突破,或有独特见解。

成绩

指 导 教 师 评 语

指导教师签名:

年月日

攀枝花学院液压课程设计

目录

目

录

摘 要 .....................................................

作台快进→工作台工进→工作台快退→工件松开

, 系统参数如下:

运动部件重量: 2500N; 快进快退速度: 3m/min; 工件速度: 50—1200,最大行程: 350;

工进行程: 160;最大切削力: 10000;夹紧缸的行程: 26;夹紧力: 25000N。

动力滑台采用采用平面导轨,其静,动摩擦系数分别为

表 1-2 液压缸在不同工作阶段的压力、流量和功率值

工

计算公式

作

阶

8

1.5.1 确定供油方式 ...................................................

8

1.5.2 调速方式的选择 .................................................

8

1.5.3 速度换接方式的选择 .............................................

5

较好地论述课题的实施方案;有收集、加工各种

信息及获取新知识的能力。

能正确设计实验方案, 独立进行装置安装、 调试、

5

专用双行程铣床课程设计

专用双行程铣床课程设计一、设计任务本次课程设计的任务是设计一台专用双行程铣床,包括机床结构设计、传动系统设计、控制系统设计和电气系统设计等方面。

二、机床结构设计1. 机床整体结构设计双行程铣床采用门式结构,具有高刚性和稳定性。

机身采用整体焊接的钢板,经过精密加工后具有高强度和刚度。

门式立柱采用铸铁材料,经过热处理后具有良好的抗变形能力。

2. 工作台结构设计工作台采用可调节高低的卡板式夹紧装置,并且可以在X、Y轴方向上移动。

工作台表面采用T型槽,便于夹紧工件。

3. 刀架结构设计刀架采用液压卡盘夹紧方式,具有高精度和稳定性。

刀架内部配备自动换刀系统,可以实现自动换刀功能。

4. 滑道及导轨结构设计滑道和导轨采用滚珠丝杠传动方式,具有高精度和稳定性。

导轨表面经过磨削处理,保证了运动的平稳性和精度。

三、传动系统设计1. 主轴传动系统设计主轴采用变频电机驱动,可以实现无级调速。

主轴与液压卡盘之间采用同步带传动方式,具有高精度和稳定性。

2. X、Y轴传动系统设计X、Y轴采用滚珠丝杠传动方式,具有高精度和稳定性。

X、Y轴电机采用伺服电机,可以实现高速运动和精准停止。

四、控制系统设计1. 数控系统选型数控系统采用FANUC数控系统,具有高可靠性和稳定性。

该数控系统可以实现多种加工功能,并且支持G代码编程。

2. 加工程序编写加工程序需要根据工件的形状和加工要求进行编写。

在编写过程中需要考虑到刀具的选择、进给速度、切削深度等因素。

3. 自动换刀程序编写自动换刀程序需要根据刀具的类型和位置进行编写。

在编写过程中需要考虑到刀具的安全性和准确性。

五、电气系统设计1. 电气元器件选型电气元器件包括接触器、继电器、开关等。

选用品牌优质、性能稳定的电气元器件,确保系统的可靠性和稳定性。

2. 电气原理图设计根据机床的功能和要求,设计出合理的电气原理图。

在设计过程中需要考虑到安全性和可靠性。

3. 电气控制程序编写电气控制程序需要根据机床的功能和要求进行编写。

双面铣床课程设计9100N

双面铣床课程设计9100N一、教学目标本课程旨在通过双面铣床的相关知识与操作技能的教学,使学生掌握双面铣床的结构、工作原理、操作方法及安全注意事项。

在知识目标方面,学生应能理解铣床的基本概念、分类及应用;掌握双面铣床的主要结构、工作原理及操作步骤。

在技能目标方面,学生应能熟练操作双面铣床,进行各种铣削加工;并能对铣床进行简单的维护与故障排除。

在情感态度价值观目标方面,学生应培养对机械加工行业的兴趣与热情,增强安全意识,遵守操作规程,养成良好的职业道德与职业习惯。

二、教学内容本课程的教学内容主要包括双面铣床的基本概念、结构、工作原理、操作方法及安全注意事项。

具体包括:铣床的分类及应用,双面铣床的主要结构与功能,双面铣床的工作原理,双面铣床的操作步骤,铣床的安全操作规程等。

三、教学方法本课程采用讲授法、实践操作法、案例分析法等多种教学方法。

讲授法用于讲解铣床的基本概念、工作原理及操作步骤;实践操作法用于训练学生的铣床操作技能;案例分析法用于分析铣床操作中的实例,提高学生的实际问题解决能力。

四、教学资源教学资源包括教材、多媒体资料、实验设备等。

教材为学生提供理论学习的参考;多媒体资料以图片、视频等形式,为学生提供丰富的视觉学习资源;实验设备则是学生进行实践操作的重要工具。

教师应根据教学内容和学生需求,合理选择和准备教学资源,以支持教学的顺利进行。

五、教学评估本课程的评估方式包括平时表现、作业、考试等。

平时表现主要评估学生的出勤、课堂参与度、提问回答等情况;作业主要评估学生的练习完成情况,包括铣床操作的模拟练习;考试则评估学生对铣床基本概念、工作原理、操作方法等的理解和掌握程度。

评估方式应客观、公正,能够全面反映学生的学习成果。

六、教学安排本课程的教学安排将根据教学内容和学生的实际情况进行制定。

教学进度将确保在有限的时间内完成教学任务,同时考虑学生的作息时间、兴趣爱好等。

教学时间将合理安排,包括理论学习和实践操作;教学地点将选择适合进行铣床操作的实验室或实训基地。

双面卧式铣床

第一章绪论第一节组合机床的简介组合机床是由通用部件组成的,加工一种(或几种)零件,一道或几道工序的高效率的专用机床。

它是一种自动化或半自动化的机床,不管是机械、电器、或液压电器操纵的部件实现自动循环,半自动循环的组合机床,一样采纳多轴、多刀、多工序、多面、多工位同时加工,是一种工序集中的高效率机床。

组合机床加工刀具是借助于钻模板和钻模架。

双面卧式铣床采纳双面卧式结构,配置两个动力头,动力头可横向移动调整,主轴套筒也可横向手摇进给移动,工作台作纵向运动.整机采纳高刚性结构,可进行大刀盘高扭矩切削;结构坚实、保护简便。

专门适用于模具行业其它行业对大中小等机械零件的端面进行高效率的强力双面铣削加工。

第二节组合机床的特点此刻的组合机床与传统的组合机床相较有以下几个特点:一、缩短设计制造周期;二、投资少、本钱低、经济成效好;3、提高生产率。

我国有一个柴油机厂做个如此一个分析,由于用组合机床加工,生产率比用全能机床提高了6—10倍。

4、工作靠得住,便于维持,自动化程度高。

五、产品质量稳固,不要求技术高的操作工人。

六、便于产品更新,改变加工对象时,通用部件可重复利用,只废掉专用部件。

由于组合机床具有上述诸多优势,在分析解决问题时,为我指示出了明确的试探问题的方式。

S195柴油机机体要进行多工位的加工,若是仍是用通用机床,生产率显然是很低的,同时增加了设计制造周期,经济成效不行,且不易保证各孔之间的彼此位置精度。

在前面大的指导思想下,咱们自然能想到若是能设计出一台组合机床来进行二个面同时加工时,那么优越性就显而易见了。

第二章加工工艺的分析第一节生产类型的分析1、生产类型分析这次设计的双面铣床组合机床,其所加工的零件在汽车中应用十分普遍,应该属于大量量生产项目,因此在设计时应注意到尽可能使加工简单,但又不阻碍加工质量。

这是组合机床设计最重要的一步,工艺方案的制定正确与否,将确信机床可否达到重量轻、体积小、结构简单、利用方便、效率高、质量好的要求,为使工艺方案先进合理,咱们认真分析了6110柴油机缸头工序图,要求加工6110柴油机缸头面加工,认真分析总结设计制造利用单位和操作者丰硕的实践体会,大体确信机体在组合机床上能够完成的工艺内容及方式。

专用双行程铣床课程设计

专用双行程铣床课程设计1. 引言专用双行程铣床是一种用于金属加工的机床设备,具有高精度和高效率的特点。

本课程设计旨在为学生提供关于专用双行程铣床的基本知识和操作技能的培训。

2. 课程目标本课程的目标是使学生能够: - 理解专用双行程铣床的原理和结构; - 掌握专用双行程铣床的安全操作规程; - 学会使用专用双行程铣床进行零件加工。

3. 课程内容3.1 专用双行程铣床概述•什么是专用双行程铣床?•专用双行程铣床的结构和工作原理。

•专用双行程铣床的分类和特点。

3.2 专用双行程铣床的安全操作规程•专用双行程铣床的安全设备和防护装置。

•专用双行程铣床的操作前的准备工作。

•专用双行程铣床的操作步骤和注意事项。

•专用双行程铣床的故障排除和维护。

3.3 专用双行程铣床的零件加工•零件加工的基本概念和要求。

•专用双行程铣床的刀具选择和切削参数的确定。

•专用双行程铣床的零件夹紧和定位。

•专用双行程铣床的加工工艺和工艺路线。

•专用双行程铣床的加工误差和质量控制。

4. 实践教学为了提高学生的实践操作能力,本课程设计还包括实践教学环节。

学生将有机会亲自操作专用双行程铣床进行零件加工。

4.1 实践教学目标通过实践教学,学生应能够: - 熟悉专用双行程铣床的操作流程。

- 掌握专用双行程铣床的安全操作技巧。

- 能够正确使用专用双行程铣床进行零件加工。

4.2 实践教学内容实践教学的内容包括: - 专用双行程铣床的安全操作演示。

- 学生自行操作专用双行程铣床进行简单零件加工。

- 学生进行实践操作的结果评估和指导。

5. 考核与评估为了评估学生对专用双行程铣床的掌握程度和操作技能,本课程设计还包括考核与评估环节。

5.1 考核方式•笔试:包括专用双行程铣床的原理、结构、操作规程等相关知识。

•实践操作:学生独立操作专用双行程铣床进行零件加工。

5.2 评估标准评估标准将根据学生的理论知识和实践操作能力进行评估。

6. 总结本课程设计旨在通过系统的理论培训和实践操作训练,使学生全面掌握专用双行程铣床的原理、操作规程和零件加工技术。

专用双面铣床的课程设计

专用双面铣床的课程设计一、课程目标知识目标:1. 学生能够理解专用双面铣床的基本结构及其工作原理;2. 学生能够掌握专用双面铣床的操作步骤、加工工艺及安全注意事项;3. 学生能够了解专用双面铣床在机械加工领域的应用及其重要性。

技能目标:1. 学生能够正确操作专用双面铣床,完成给定零件的加工任务;2. 学生能够根据加工要求,合理选择铣刀、切削参数,提高加工效率;3. 学生能够运用专用双面铣床解决实际加工问题,具备一定的故障排查和处理能力。

情感态度价值观目标:1. 学生通过学习,培养对机械加工专业的热爱,增强职业责任感;2. 学生能够树立安全意识,养成良好的操作习惯,注重生产环境保护;3. 学生能够团队合作,沟通交流,培养解决问题的能力。

课程性质:本课程为机械加工专业课程,以实践操作为主,理论教学为辅。

学生特点:学生为中职二年级学生,具备一定的机械加工基础知识和技能。

教学要求:结合学生特点和课程性质,注重理论与实践相结合,强化操作技能训练,提高学生的实际操作能力和解决实际问题的能力。

在教学过程中,关注学生的情感态度价值观培养,全面提升学生的职业素养。

通过对课程目标的分解,为后续的教学设计和评估提供明确的方向。

1. 专用双面铣床基本结构及工作原理:- 介绍专用双面铣床的组成部分、功能及工作原理;- 结合教材第3章第1节内容,分析铣床各部件的作用及相互关系。

2. 专用双面铣床操作步骤及加工工艺:- 按照教材第3章第2节内容,讲解操作步骤,演示操作方法;- 分析不同零件加工工艺,选择合适的铣刀、切削参数。

3. 专用双面铣床安全注意事项:- 强调教材第3章第3节中的安全操作规程;- 分析典型安全事故案例,提高学生的安全意识。

4. 专用双面铣床在实际加工中的应用:- 结合教材第3章第4节内容,介绍专用双面铣床在机械加工领域的应用;- 通过实例分析,让学生了解专用双面铣床的优势和局限性。

5. 故障排查与处理:- 按照教材第3章第5节内容,教授故障排查方法与技巧;- 通过实际操作,培养学生解决实际问题的能力。

液压系统课程设计专用双行程铣床

目录一、设计内容 (2)二、负载分析与计算 (2)三、液压系统原理图设计分析 (4)1.液压缸参数计算 (5)2.确定液压泵的流量、压力和选择泵的规格 (8)3.液压阀,过滤器,油管及油箱的选择 (9)4.液压系统的验算 (11)四、PLC控制系统设计 (13)1.各电磁铁动作顺序表 (13)2.PLC控制连接图 (14)3.继电器-接触器控制梯形图 (15)4.PLC控制梯形图 (16)5.指令语句表 (17)六、感受与收获 (18)参考资料 (18)一、设计内容设计一专用双行程铣床。

工件安装在工作台上,工作台往复运动由液压系统实现。

双向铣削。

工件的定位和夹紧由液压实现,铣刀的进给由机械步进装置完成,每一个行程进刀一次。

要求机床的工作循环为:手工上料——按电钮——工件自动定位、夹紧——工作台往复运动铣削工件若干次——拧紧铣削——夹具松开——手工卸料(泵卸载)。

工作台往复运动速度(m/min )v01/v02 (0.8~8)/(0.4~4)。

取快进、快退最快速度为16m/min 。

工作台往复运动的行程(100~270)mm ,最大行程定为500mm 。

定位缸的负载200N ,行程100mm ,动作时间1s ;夹紧的缸的负载2000N ,行程15mm ,动作时间1s 。

二、负载分析与计算取液压缸的机械效率m η为0.92。

计算液压缸驱动力0m F =F η(N ) 2-1根据公式2-1,计算液压缸驱动力 得定位液压缸的驱动力为0F =2002170.92N = 得夹紧液压缸的驱动力为0F =200021740.92N = 切削负载(F 01/F 02):13000/6500N ; 工作台液压缸总负载m f a F=F +F +F 2-2m F 为工作负载,a F 为惯性负载,f F 为摩擦阻力负载m F =13000/6500N ,a F 不作考虑,f F 设动摩擦为2500N ,静摩擦为5000N 。

全自动双面铣床的电气控制系统设计-----课程设计

课程设计说明书课程名称机电控制系统设计教学院机电工程学院专业机械制造与自动化班级姓名指导教师2011 年月日目录一、任务书 (1)二、正文 (4)1.课程设计主要目的……………………………………………………………42.机电传动控制概述 (4)3.总体设计 (5)3.1 控制要求的分析 (5)3.2液压控制回路中电磁阀被控逻辑表达式 (5)3.3继电器接触器和PLC控制的解决方法 (6)4.继电器接触器控制系统设计 (6)4.1原理图 (6)4.1.1 主电路 (7)4.1.2 控制电路 (7)1、电机控制回路 (7)2、液压控制回路 (8)4.1.3 照明显示 (9)4.2接线图 (10)4.3元件选型 (10)1、电动机的选型 (10)2、熔断器的选型 (11)3、整流器的选型 (11)4、热继电器的选型 (12)5、交流接触器、中间继电器与时间继电器的选型 (12)6、压力继电器与电磁阀的选型 (12)7、照明与显示灯的选型 (12)8、变压器的选型 (12)9、按钮及刀开关的选型 (12)5. PLC控制系统设计 (13)小结 (17)一.任务书2011~2012学年第1学期课程设计任务书(一)、课程设计目的本课程是机械设计制造与自动化专业的专业必修课。

课程设计的目的和任务在于使学生掌握机械设备电器控制的基本知识、基本原理和基本方法,以培养学生对电气控制系统的分析和设计的基本能力。

加深学生对课程内容的理解,验证理论和巩固、扩大所学的基本理论知识。

(二)、课程设计内容(含技术指标)1.机床概况:本机为专用千斤顶油缸两端面的加工,采用装在动力滑台上的左、右两个动力头(电机均为3KW)同时进行切削。

动力头的快进、工进及快退由液压油缸驱动。

液压系统采用两位四通电磁阀控制,并用死挡铁方法实现位置控制。

液压系统的油泵电机370W,由电磁阀(YV1-YV5)控制,其动作表如下:2.动作程序如下:(1)零件定位。

双面二工位铣钻组合机床毕业设计

双面二工位铣钻组合机床设计摘要双面二工位铣钻组合机床是由双面铣床和双面钻床组合而成,具体加工对象是对较大型壳体零件的粗加工。

组合机床为卧式,设置液压动力滑台为移动工作台,采用行程控制和液压传动,可作半自动循环加工和手动调整。

工件的装夹采用具有油路失电夹紧功能的液压控制系统夹紧(放松)被加工零件,在一次半自动循环中,工件经过两个工位进行铣、钻加工(每个工位都经过快速进给和工作进给两步),两个工位各完成一道加工工序。

第一工位为双面铣床:左右两个铣头安装在工作台的两边,铣刀作旋转运动,在工作台由快进转为工进时对夹紧在工作台上的工件铣削加工。

第二工位为双面钻床,由左右两个钻头箱构成,钻孔过程分为两个工步。

双铣头铣削后,工作台携夹紧的工件继续前进至死挡铁停止。

此时工作台不动,左右钻头箱(各两台电动机)先由快速进给电动机进行空操作的快进,继而快进电动机断电并由电磁制动器制动,钻头电动机得电,对夹紧固定在工作台上的工件进行工进钻削,加工完毕后钻头电动机断电,快速电动机反相序得电,电磁制动器松开制动,电动机反转带动钻头箱快速退回。

只有当左、右钻头箱全部退到原位后,才允许液压工作台快速退回原位。

液压工作台快速退回原位后,工人松开并卸下工件后,进行第二个壳体零件的加工,整个控制系统采用行程和压力控制。

被加工零件的夹紧(放松)由具有油路失电夹紧功能的液压控制系统完成。

关键词:半自动循环;点动调整;快进;制动The Design of Double-sided and Two-stageDrilling and Milling Combined MachineAbstractThe second-stage double-sided milling drilling machine is a combination of double-sided milling and double-sided drilling, the specific processing object is larger parts of the rough shell. Combined machine is horizontal, set hydraulic power slipway for mobile workstations, using trip control and hydraulic transmission; it can be used for semi-automatic processing cycle and manual adjustment. Clamping of work piece uses hydraulic control system (relaxation) which has circuit lost electrical clamping function to clamp processed parts, in a semi-automatic cycle, the work piece carried out two position milling, drilling process (For each position have been quick feed and feed two-step), each of the two position completes the digital processing. The first position is the double-sided milling: Milling head installs two sides of the worktable, milling cutter does rotary movement, in the table to work from the fast-forward into the time table for clamping the work piece in the milling process. The second position is a two-sided drill; it consists of two drill box. Drill process consists two positions. Dual milling head milling, the table carrying the work piece clamping block to move forward to death to stop iron. Fixed table at this time, fast forward and then by the electromagnetic motor brake power, the clamping fixed in the work piece table to work into the drilling, processing power after the drill motor, fast motor sequence was reversed-phase electricity, electromagnetic brake release the brake, motor driven inverted bit me quick return. Only after both of the left and right back to situ, allow hydraulic table back to situ rapidly. After hydraulic table return to situ rapidly, the workers let go and unload the work piece, the second shell parts for processing, the entire control system use trip and pressure control. Clamping parts processed (relaxed) is completed by a loss of electric circuit clamp function hydraulic control systems.Key words: Semi-automation circle; Move-adjustment; Fast forward; Brake目录1 绪论 (1)1.1 课题的产生与背景 (1)1.1.1 机床的数字控制与发展方向 (1)1.1.2 机床的精度要求 (2)1.1.3 目前世界著名机床厂商在我国的投资情况 (2)1.2 PLC简介 (2)1.2.1PLC的内部结构及基本配置 (3)1.2.2PLC的特点 (4)1.2.3PLC的应用领域 (5)2 双面二工位铣钻组合机床介绍 (7)2.1 双面二工位铣钻组合机床的结构 (7)2.2 双面二工位铣钻组合机床电动机及控制方式 (9)3 双面二工位铣钻组合机床PLC控制系统的设计 (11)3.1 PLC控制系统设计的原则和方法 (11)3.2 双面二工位铣钻组合机床PLC控制系统的控制要求 (11)3.3 确定PLC输入输出设备和I/O点数,选择PLC机型 (12)3.4 双面二工位铣钻组合机床的逻辑控制流程 (12)3.5 双面二工位铣钻组合机床PLC硬件系统设计 (17)3.5.1 控制电源的设计 (17)3.5.2 液压泵电动机控制电路 (17)3.5.3 照明及显示电路设计 (18)3.5.4 PLC输入/输出接线端子外接线图 (18)3.6 双面二工位铣钻组合机床PLC软件程序设计 (20)3.6.1 双面二工位铣钻组合机床功能表图 (20)3.6.2 双面二工位铣钻组合机床电器元件与PLC软继电器数据对照 (23)3.7 双面二工位铣钻组合机床PLC控制程序的软件程序调试 (29)结论 (31)致谢 (32)参考文献 (33)1绪论1.1 课题的产生与背景数控机床具有广泛的适应性,加工对象改变时只需要改变输入的程序指令;加工性能比一般自动机床高,可以精确加工复杂型面,因而适合于加工中小批量、改型频繁、精度要求高、形状又较复杂的工件,并能获得良好的经济效果。

专用双行程铣床课程设计

专用双行程铣床课程设计一、课程目标知识目标:1. 学生能够理解专用双行程铣床的基本结构、工作原理及其在机械加工中的应用。

2. 学生能够掌握专用双行程铣床的操作步骤、加工工艺及参数设置。

3. 学生能够了解专用双行程铣床的维护保养知识,确保设备正常运行。

技能目标:1. 学生能够独立操作专用双行程铣床,完成给定零件的加工。

2. 学生能够根据零件图纸,制定合理的铣削工艺,设置正确的加工参数。

3. 学生能够运用专用双行程铣床进行故障排查,解决简单的设备问题。

情感态度价值观目标:1. 学生培养对机械加工专业的热爱,增强对制造业的认识和责任感。

2. 学生树立安全意识,遵循操作规程,养成良好的工作习惯。

3. 学生具备团队合作精神,积极参与讨论,乐于分享学习心得。

课程性质:本课程为实践性较强的专业课,旨在培养学生掌握专用双行程铣床的操作技能,提高学生的实际动手能力。

学生特点:学生具备一定的机械基础知识,但对专用双行程铣床的了解较少,需要通过本课程的学习,提高操作技能和加工水平。

教学要求:注重理论与实践相结合,强调操作训练,关注学生个体差异,激发学生学习兴趣,培养实际操作能力。

将课程目标分解为具体的学习成果,便于教学设计和评估。

二、教学内容1. 专用双行程铣床基本结构及工作原理- 介绍专用双行程铣床的主要组成部分及其功能- 阐述专用双行程铣床的工作原理及加工特点2. 专用双行程铣床操作与加工工艺- 操作步骤及安全规程- 铣削工艺参数设置及调整方法- 装夹、定位及测量方法3. 专用双行程铣床加工实例- 分析典型零件加工工艺- 编写专用双行程铣床加工程序- 实际操作加工演示及练习4. 专用双行程铣床维护与故障排除- 日常维护保养方法及注意事项- 常见故障现象及原因分析- 故障排除方法及技巧5. 综合实训与考核- 设计综合实训项目,提高学生实际操作能力- 组织学生进行加工实践,培养实际加工技能- 设定考核标准,评估学生学习成果教学内容依据课程目标,结合教材章节,科学系统地安排教学进度。

双面铣床课程设计

双面铣床课程设计一、课程目标知识目标:1. 学生能够理解双面铣床的基本结构及其工作原理;2. 学生能够掌握双面铣床的操作步骤和加工流程;3. 学生能够了解双面铣床的安全操作规程及相关注意事项;4. 学生能够掌握双面铣床加工中常见的故障排除方法。

技能目标:1. 学生能够熟练操作双面铣床,完成给定工件的加工;2. 学生能够根据加工要求,正确选用双面铣床的刀具并进行安装;3. 学生能够运用双面铣床进行简单零件的加工,达到图纸要求的尺寸精度和表面质量;4. 学生能够解决双面铣床加工过程中出现的简单问题,确保加工顺利进行。

情感态度价值观目标:1. 培养学生热爱机械加工专业,对双面铣床操作产生浓厚的兴趣;2. 培养学生严谨细致的工作态度,遵循安全操作规程,养成良好的操作习惯;3. 培养学生团队协作精神,学会与同伴沟通交流,共同解决问题;4. 培养学生具备一定的创新意识和动手能力,敢于尝试新方法,提高加工效率。

课程性质:本课程为机械加工专业核心课程,以实践操作为主,理论教学为辅。

学生特点:学生具备一定的机械加工基础,对双面铣床有一定了解,但实际操作经验不足。

教学要求:结合学生特点,注重实践操作,提高学生动手能力,同时强化理论知识,使学生在实践中能够灵活运用所学知识。

通过课程学习,使学生具备双面铣床操作的基本技能和安全意识。

二、教学内容1. 双面铣床的基本结构及功能:讲解双面铣床的组成部分,如床身、立柱、横梁、工作台、主轴等,以及各部分的作用和相互关系。

教材章节:第一章第一节2. 双面铣床的工作原理:阐述双面铣床加工时的工作原理,包括刀具的旋转运动、工件的进给运动等。

教材章节:第一章第二节3. 双面铣床操作步骤及加工流程:详细介绍双面铣床的操作步骤,如开机、关机、装夹工件、选择刀具、设置加工参数等;讲解加工流程,如粗加工、半精加工、精加工等。

教材章节:第二章4. 双面铣床安全操作规程及注意事项:强调双面铣床操作过程中的安全事项,如佩戴防护眼镜、耳塞,正确穿戴工作服等;讲解安全操作规程,如禁止用手触摸旋转部位、防止刀具脱落等。

设计卧式双面铣削组合机床的液压系统

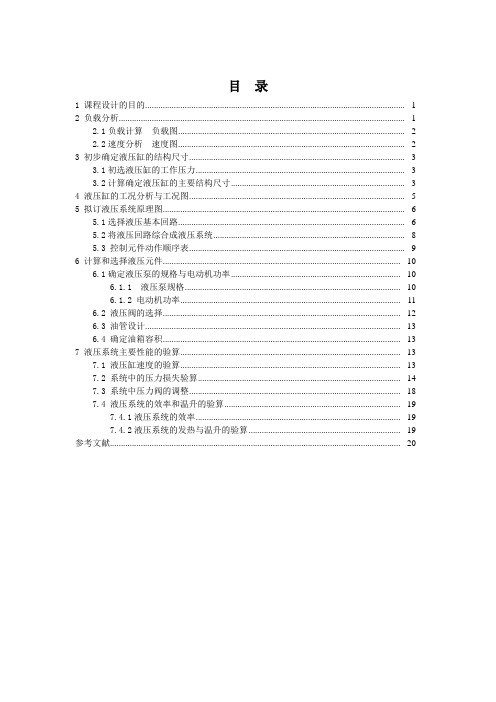

目录1 课程设计的目的...................................................................................................................... - 1 -2 负载分析.................................................................................................................................. - 1 -2.1负载计算负载图....................................................................................................... - 2 -2.2速度分析速度图....................................................................................................... - 2 -3 初步确定液压缸的结构尺寸.................................................................................................. - 3 -3.1初选液压缸的工作压力............................................................................................... - 3 -3.2计算确定液压缸的主要结构尺寸............................................................................... - 3 -4 液压缸的工况分析与工况图.................................................................................................. -5 -5 拟订液压系统原理图.............................................................................................................. -6 -5.1选择液压基本回路....................................................................................................... - 6 -5.2将液压回路综合成液压系统....................................................................................... - 8 -5.3 控制元件动作顺序表.................................................................................................. - 9 -6 计算和选择液压元件............................................................................................................ - 10 -6.1确定液压泵的规格与电动机功率............................................................................. - 10 -6.1.1 液压泵规格.................................................................................................. - 10 -6.1.2 电动机功率.................................................................................................... - 11 -6.2 液压阀的选择............................................................................................................ - 12 -6.3 油管设计.................................................................................................................... - 13 -6.4 确定油箱容积............................................................................................................ - 13 -7 液压系统主要性能的验算.................................................................................................... - 13 -7.1 液压缸速度的验算.................................................................................................... - 13 -7.2 系统中的压力损失验算............................................................................................ - 14 -7.3 系统中压力阀的调整................................................................................................ - 18 -7.4 液压系统的效率和温升的验算................................................................................ - 19 -7.4.1液压系统的效率............................................................................................. - 19 -7.4.2液压系统的发热与温升的验算..................................................................... - 19 - 参考文献.................................................................................................................................... - 20 -1 课程设计的目的液压传动课程设计是本课程的一个综合实践性教学环节,通过该教学环节,要求达到以下目的:1.巩固和深化已学知识,掌握液压系统设计计算的一般方法和步骤,培养学生工程设计能力和综合分析问题、解决问题能力;2.正确合理地确定执行机构,选用标准液压元件;能熟练地运用液压基本回路、组合成满足基本性能要求的液压系统;3.熟悉并会运用有关的国家标准、部颁标准、设计手册和产品样本等技术资料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

液压与气压传动课程设计说明书设计题目双面铣床专业班级 ******** 姓名 ******** 学号 ******** 指导老师 ********目录一、设计要求及数据 (3)二、工况分析 (3)1.外负载 (4)2.阻力负载 (5)3.惯性负载 (5)三、初步确定油缸参数,绘制工况图 (7)1、初选油缸的工作压力、 (7)2、计算油缸尺寸 (8)3、油缸各工况的压力、流量、功率的计算 (8)四、确定液压系统方案和拟订液压系统原理图 (12)1.确定油源及调速方式 (12)2.选择基本回路 (12)3.选择调压回路 (13)五、选择液压元气件 (15)1.液压泵的选择 (15)2.阀类元气件及辅助元气件的选择 (16)3.确定油管直径 (17)六、验算液压系统性能 (18)七、参考文献: (20)一、设计要求及数据题目2:一台专用双面铣床,最大的切削力为8000N,工作台、夹具和行程的总重量3500N,工件的总重量为1600N,工作台最大行程为600mm,其中工进行程为350mm。

工作台的快进速度为4m/min,工进速度在50~100mm/min范围内无级调速。

工作台往复运动的启制(加速减速时间)为0.05s,工作台快退速度等于快进速度,滑台采用平面导轨。

静摩擦系数为0.2s,动摩擦系数为0.1。

(夹紧力大于等于最大静摩擦力)机床的工作循环为:工作定位-工件夹紧-工作台快进-工作台工进-加工到位后停留-快退-原位停止-工件松开-定位销拔出。

要求系统采用电液结合实现自动化循环,速度换接无冲击,且速度要平稳,能承受一定量的反向负载。

试完成:(1)按机床要求设计液压系统,绘制液压系统图;(A3手绘)(2)确定夹紧缸、主工作液压缸的结构参数;(3)计算系统各参数,选择液压元件型号,列出元件明细表;(4)列出设计系统中的电磁铁动作顺序表。

二、工况分析液压系统的工况分析是指对液压执行元件进行运动分析和负载分析,目的是查明每个执行元件在各自工作过程中的流量、压力、功率的变化规律,作为拟定液压系统方案,确定系统主要参数(压力和流量)的依据。

负载分析 1.外负载N F c 8000m ax =其中m ax c F 表示最大切削力。

对于专用铣床铣削时铣刀所承受的主切削力大小(单位N )为:)(N Pfa F p c =式中 P — 单位切削力(2/N mm )f — 每转进给量(mm/r )p a — 背吃刀量(mm )下面将进行具体参数的计算:由公式 fn u f =可得 (其中f u 表示每分钟进给速度,n 表示铣刀的转速)由设计依据可知 n=300r/min ,工进速度f u =50—100mm/min ,故我们取f u =90mm/min 。

r mm n u f f /3/==对于单位切削力P ,由以下的常用金属材料的单位切削力表可得,我们选P=20002/N mm 。

对于铣削背吃刀量p a ,我们选用硬质合金铣刀,查铣工计算手册可得,取mm a p 5.1=。

根据以上的公式 p c Pfa F =可得:N Pfa F p c 90005.132000=⨯⨯== 因为8000<max c F =9000N ,所以选取的合适 2.阻力负载静摩擦力: j j f G G Ff •+=)(21 其中 j Ff —静摩擦力NG1、G2—工作台及工件的重量Nj f —静摩擦系数由设计依据可得:12802.0)21004300()(21=⨯+=•+=j j f G G Ff 动摩擦力d d f G G Ff •+=)(21 其中 d Ff —动摩擦力N d f —动摩擦系数同理可得: N f G G Ff d d 6401.0)21004300()(21=⨯+=•+= 3.惯性负载机床工作部件的总质量m=(G1+G2)/g=6400/9.81=652.40kg 惯性力Fm=m ·a=652.40x5/(60x0.1)=543.66 其中:a —执行元件加速度 m/s ² tu u a t 0-=t u —执行元件末速度 m/s ²0u —执行元件初速度m/s ² t —执行元件加速时间s因此,执行元件在各动作阶段中负载计算如下表所示:按上表的数值绘制负载如图所示。

909090909090906409640-640-1183.66L/mm对于速度而言,设计依据中已经有了明确的说明,所以按照设计依据绘制如下:-6U(m/min)60.80.05L/mm三、初步确定油缸参数,绘制工况图1、初选油缸的工作压力、由上可以知道,铣床的最大负载F=3580N ,根据下表可得: 表 按负载选择液压执行元件的工作压力选系统的工作压力P1=2Mpa 。

由设计要求可知,导轨要求快进、快退的速度相等,故液压缸选用单活塞杆式的,快进时采用差动连接,且液压缸活塞杆直径d≈0.7D 。

快进和工进的速度换接用三位四通电磁阀来实现。

铣床液压系统的功率不大,为使系统结构简单,工作可靠,决定采用定量泵供油。

考虑到铣床可能受到负值负载,故采用调速阀的进油节流加背压阀的调速回路,所以回油路上具有背压2p ,取背压2p =0.5Mpa 。

2、计算油缸尺寸可根据油缸的结构及连接方式计算油缸的面积、油缸直径D 及活塞杆直径d 计算出后应按标准予以圆整,然后再计算油缸的面积: 此时由工进时的负载值按计算公式计算液压缸面积:266212105.106510)5.022(96.03580)(m p p FA m -⨯=⨯-⨯=-=ϕη262211021312m A A A -⨯===ϕm A D 052.014.31021314461=⨯⨯==-πm m D d 037.0052.0707.0707.0=⨯==在将这些直径按照国标圆整成标准值得:D=0.06m, d=0.04m由此就求得液压缸两腔的实际有效面积为242222421107.154)(,1026.284m d D A m D A --⨯=-=⨯==ππ3、油缸各工况的压力、流量、功率的计算(1)、工进时油缸需要的流量 工进Q )(min /3m·min /0008.03.01026.28341m U A Q =⨯⨯=•=-工进工进A1:工进时油压作用的面积)(2m工进U —工进时油缸的速度 )(min /mm(2)、快进时油缸需要的流量快进Q )(min /3m差动连接时:min /0063.05107.1526.283421m U A A Q =⨯⨯-=•-=-)()(快进快进 A1、A2—分别表示油缸活塞腔、活塞杆截面积 )(2mU 快进—油缸快进时的速度)(min /mm(3)、快退时油缸需要的流量快退Q )(min /3mmin /0078.05107.15342m U A Q =⨯⨯=•=-快退快退U 快退—油缸退回时的速度,)(min /mm(4)、工进时油缸的压力MPa A A p F p m 60.1/)/(1221=+=ηP 2—为工进时回油腔的背压,上面已经选取为MPa 5.0 (5)、快进时油缸压力MPa A A pA F p m 96.0)/()/(212=-∆+η启动MPa A A pA F p m 26.1)/()/(212=-∆+η加速 MPa A A pA F p m 86.0)/()/(212=-∆+η快速这里:F 分别表示快速启动、加速、快速时油缸的推力,P —分别表示快速启动、加速、快速时油缸的压力。

p ∆表示管路中压力损失大小,这里我们取值为MPa 3.0。

(6)、快退时油缸压力MPa A A p F p m 77.0/)/(222=+=η启动MPa A A p F p m 61.1/)/(222=+=η加速MPa A A p F p m 28.1/)/(222=+=η快退F —分别表示快速启动、加速、快速时油缸的推力, P —分别表示快速启动、加速、快速时油缸的压力。

P 2的值为MPa 5.0油缸工作循环中各阶段的压力、流量、功率实际值如表2所示: 表2 液压缸在不同工作阶段的压力、流量和功率值由以上所计算的数据我们绘制出工况图如下所示:0.00631.600.0210.860.961.260.00081.280.1660.00781.610.77L/mmP/Q/P功率P压力P流量Q四、确定液压系统方案和拟订液压系统原理图1.确定油源及调速方式由以上的计算可以知道,铣床液压系统的功率不大,工作负载的变化情况很小,因此,为使系统结构简单,工作可靠,决定采用定量泵供油。

考虑到铣床可能受到负值负载,故采用回油路调速阀节流调速方式,并选用开式循环。

从工况图中我们可以清楚的看出,在液压系统的工作循环中,液压缸要求油源提供的流量变化并不是很大,因此工进和快进的过程中,所需流量差别较小。

故我们选用定量单液压泵供油。

2.选择基本回路1. 选择换向回路及速度换接方式由设计依据可以知道,设计过程中不考虑工件夹紧这一工序,并且从快进到工进时,输入液压缸的流量从6.3L/min降到0.8L/min,速度变化不是很大,所以采用电磁换向阀来实现速度的换接。

压力继电器发讯,由电磁换向阀实现工作台的自动启动和换向。

同时为了实现工作台能在任意位置停止,泵不卸载,故电磁阀必须选择O型机能的三位四通阀,如下图所示:由于要求工作台快进与快退速度相等,故快进时采用差动连接来实现快速运动回路,且要求液压缸活塞杆直径d≈0.7D。

3.选择调压回路设计过程中,在油源中采用溢流阀来调定系统的工作压力,因此调压问题基本上已经在油源中解决,无须在另外设置调压系统。

这里的溢流阀同时还能起到安全阀的作用。

1、组合成液压系统图将上面所选的液压基本回路组合在一起,便可得到以下的液压系统原理图。

同时电磁铁的动作顺序表如下:表3 液压专用铣床电磁铁动作顺序表图4 专用铣床液压系统原理图81-油箱;2-过滤器;3-叶片泵;4--溢流阀;5-三位四通电磁换向阀;6-单向调速阀;7-两位三通电磁换向阀;8-工作缸;9-压力继电器 五、选择液压元气件 1.液压泵的选择由以上的设计可以得到,液压缸在整个工作过程中的最大压力是MPa 61.1,如取进油路上的压力损失为MPa 4.0,则此时液压泵的最大工作压力是MPa p p 01.24.061.1=+=。

由以上的计算可得,液压泵提供的最大流量是min /8.7L ,因为系统较为简单,取泄漏系数1.1=l k ,则两个液压泵的实际流量应为: m in /58.8m in /8.71.1L L q p =⨯=由于溢流阀的最小稳定溢流量为min /3L ,而工进时输入到液压缸的流量是min /8.3L ,由流量液压泵单独供油,所以液压泵的流量规格最少应为min /8.6L 。