方便面生产工艺

方便面生产工艺过程

a

25

a

26

a

27

非油炸方便面生产

a

28

热风干燥方便面是将蒸熟糊化的湿面条在70℃~90℃的 热风中进行干燥脱水的,生产成本相对较低;面条不易 氧化变质,保质期较长;由于干燥温度低,干燥时间长, 糊化度低,面条内部多孔性差,复水时间较长。

a

3

a

4

和面与熟化 (时间一般为10~15分钟)

a

5

压片

a

6

轧片道数和压延比:轧片道数以6~7道为好,各道 轧辊较理想的压延比依次为50%、40%、30%、 25%、15%和10%。

a

10

称重

a

11

aபைடு நூலகம்

12

蒸面

a

13

蒸面即利用蒸汽使淀粉受热糊化和蛋白质变性,由生面 制成熟面。面条的糊化度应达到80%以上。适当延长蒸

面时间,提高面条的糊化度,可改善面条的食用品质。

蒸面所用的蒸汽压力为1.5~2千克·(cm2)-1,蒸面

时间为60~90秒。

蒸面是在连续式自动蒸面机上进行的,波纹面块放置在

a

20

自动炸面机

自动炸面机由主机、热交换器、循环油泵、粗滤器 和贮油罐等组成。主机由油槽和带模盒的输送链条 组成。从切割重排机出来的面块落入模盒随链条的 移动而逐渐进入油槽,安装在模盒上方链条中的盒 盖同步转动把盒中面块盖住,以防油炸时面块上浮 而脱离模盒。当模盒通过油槽逐渐转向出口一端时, 盒盖与模盒脱离,当模盒转到盒口朝下时,面块即 脱盒进入冷却机的输送带上。

a

7

a

8

切条

a

9

成波纹形状

为了防止蒸面条时相互粘连,加快脱水时的水分 蒸发,方便面制成波峰竖起、前后波峰相靠、连 绵不断、波浪起伏的特殊形状。 面片由面刀纵切成条后垂直落入波纹成型导箱内, 面条在成型导箱内与导箱前后壁发生碰壁而产生 扭曲,而成型传送带的线速小于面条的线速,在 成型带上,面条受到阻力,使面条成为连续的细 小的波纹状面条。面条线速度和成型传送带的线 速度是影响成型效果的主要因素。速比大,波纹 密,速比小,波纹稀。

方便面工艺

2.在轧片过程中进一步促进面筋网络组织细密化和相互粘连,并最

终在面片中均匀排列,使面片具有一定的韧性和强度。

三、复合压延的工艺要求:

保证面片的厚薄均匀,平整光滑,无破边洞孔色泽均匀,并有一定

的韧性和强度。

四、影响复合压延效果的主要因素: 1.面团的工艺性能:

面团的结构、水分含量、含水均匀性、面筋形成的数量与质量、面团湿度。

⑴.面团干、湿程度:

面团干、湿程度直接影响压延效果,面团较干面带较硬,面筋结构不能充分 形成,筋力较弱,在压延、拉伸过程中易产生断条;同时面带与辊间摩擦力小 可能产生喂料困难;面团较湿时,与辊间摩擦较大易于喂料,但面带表面粘度 大,产生粘辊现象而断片,面团水分含量一般在40%左右

2.压延倍数: 3.压延比:

方便面工艺流程图

和面工序

• 和面是方便面生产的首道工序,其效果好坏,对下几道工序的操作关

系极大。

• 一、和面的基本原理与要求(附图):

•

和面操作即在和面机中加和适量的水和添加剂,通过和面机一定

时间内适当强度的搅拌,小麦面粉中的蛋白颗粒逐渐吸水膨胀,相互粘

连形成一个连续的膜状基质,这些膜状基质相互交叉结合,与此同时

波成型的前提下多加水对提高产品质量是有利的。

• 水量的添加也应考虑面粉本身含水的情况。 • 若和面时加水量不足,不仅不形成加工性能良好的面团,最严重 • 的是蒸煮时淀粉糊化率降低,最后引起复水性能差,口感严重不好 • 3.和面用水的品质: • 方便面和面用水除满足普通饮用水标记外,还有特殊要求,硬度和酸碱都有严格

• 和面工艺的要求: 面团形成料胚状,吸水均匀而充足,面筋扩展适宜,颗粒松散,粒度

方便面的生产工艺

方便面的生产工艺

方便面的生产工艺通常包括以下几个步骤:原材料处理、面条制作、坯料制作、蒸煮、干燥、包装等。

首先,原材料处理。

方便面的主要原材料包括面粉、植物油、盐和水。

面粉经过筛选和洗涤,去除杂质和不良品。

植物油和盐按照一定比例加入到面粉中,与水一起搅拌均匀,形成面团。

接着,面条制作。

面团经过揉面、切片、滚圆等工序,变成厚度适中、宽度一致的面条。

为了保持面条的柔软度和弹性,面条制作过程中需要注意控制面团的温度和水分含量。

然后,坯料制作。

面条经过蒸煮后,需要切成一定长度的坯料。

坯料的长度和形状根据市场需求和产品类型来确定。

接下来是蒸煮。

将坯料放入蒸煮机中,经过高温高压的蒸煮过程,将面条熟化。

蒸煮时间会根据面条的厚度和市场需求来确定,一般为数分钟。

然后是干燥。

将蒸煮后的面条放入干燥室中,通过热风吹干面条的水分,使其变成干燥的方便面。

干燥的时间和温度需要根据产品类型和规格进行调整。

最后是包装。

将干燥后的方便面分装到包装袋中,通常是塑料包装袋。

包装袋会经过灌装、封口、贴标等工序,最终成品方便面可上市销售。

总体来说,方便面的生产工艺相对简单,但关键还是要掌握好原材料处理、面条制作、坯料制作、蒸煮、干燥和包装等工序,确保产品品质和口感的稳定性。

此外,生产过程中还需要保持卫生和安全,确保产品的卫生质量符合食品安全标准。

方便面生产工艺流程

方便面的生产工艺流程通常包括以下几个主要步骤:

1.原料准备:准备主要原料,如面粉、食盐、淀粉等,并根据配方要求进行称量和混合。

2.面团制备:将面粉和水混合搅拌,形成面团。

经过一定时间的发酵和休息,使面团更加

柔软和容易加工。

3.擀面和切割:将面团通过机械设备擀平,控制厚度和形状。

然后使用切割机将面片切割

成所需的形状和尺寸。

4.蒸煮或油炸:根据产品类型,方便面可以通过蒸煮或油炸两种方式进行处理。

蒸煮是将

面片放入蒸汽室中蒸煮一定时间,而油炸则是将面片浸泡在高温食用油中炸制。

5.烘干和冷却:将煮熟或炸制的方便面通过传送带进入烘干室,使其失去多余的水分。

随

后,经过冷却处理,以降低产品温度。

6.调味和包装:将烘干并冷却的方便面进行调味处理,添加各种调料、香精和蔬菜粉等。

然后将调味好的方便面分别包装入袋或杯中,并封口。

7.成品检验和质量控制:对成品方便面进行外观、口感、质量标准等多项检验,确保产品

符合要求。

8.成品储存和出货:将符合质量标准的方便面储存于仓库中,并根据订单进行包装和发货。

值得注意的是,不同品牌和类型的方便面可能会有一些细微的差异,但总体来说,以上步骤基本涵盖了方便面的生产工艺流程。

方便面的制作过程(DOC)

煮蒸方便面的制备过程一、配方设计(1)原辅料制作方便面调料的主要原辅材料有肉类、水产品、蔬菜、填充剂、调味料(风味料)、油脂等。

主要原料主要原料有肉类、水产品和蔬菜等,它们向调料提供风味和营养物质。

生产调料所使用的肉品和水产品要求新鲜,各项指标均应符合国家卫生标准;蔬菜应新鲜,无腐烂、变质现象。

(2)填充料调料中所使用的填充剂主要是淀粉,能够改变调料的物理性状,同时淀粉还以缓解蛋白质的吸湿问题。

在生产中,使用淀粉作填充剂,在用开水冲调时,会产生少许沉淀,则用糊精代替淀粉。

(3)调味料调味料主要有甜味料、鲜味料、咸味料、香辛料等咸味料:食盐,要求应为精盐,NaCl含量为95%以上鲜味料:味精(L-谷氨酸钠)、酵母抽提物,肉类抽提物等甜味料:蔗糖、葡萄糖香辛料:辣椒、生姜、胡椒、大蒜、大葱、小豆蔻、茴香、芜荽等(4)调味油脂调味油脂有猪油、花生油、牛油、菜油等(5)其他食品添加剂,包括香精、色素等香精能增细调料的主体香气,产品有粉状的,也有液状的,如鸡肉香精、牛肉香精、鲜虾香精、香菇香精等色素在调料中一般不使用,极个别的调料,由于色泽较浅,酌情添加少许焦糖粉,增加焦糖色泽。

二、生产工艺流程工艺流程如下:和面→熟化→复合压延→连续压延→切丝成型→蒸煮→定量切断→油炸→→风冷→包装1、和面和面,就是将面粉和水均匀混合一定时间,形成具有一定加工性能的湿面团。

基本原理:面粉与水均匀混合时,面粉中的麦胶蛋白和麦谷蛋白吸水膨胀,被湿面筋网络包围。

当一定的面筋网络形成之后,停止快打,以免已形成的网络被打断,开始慢打,使面筋进一步扩展延伸,从而形成的面团具有良好的加工性能。

工艺要求:加工性能良好,面粉充分均匀吸水,颗粒松散,大小均匀,色泽呈均匀肉黄色,不含“生粉”。

具体操作:面粉中加入添加物预混1分钟,快速均匀加水,同时快速搅拌,约13分钟,再慢速搅拌3—4分钟,既形成具有加工性能的面团。

影响和面效果的因素:面粉质量:面粉中湿面筋的含量要求在32--34%。

非油炸方便面生产工艺

非油炸方便面生产工艺

非油炸方便面生产工艺是以氧化聚丙烯和高级别的淀粉为原材料,通过混合、挤压、蒸汽烘干等工序,制成具有良好口感和营养成分的方便面。

具体步骤如下:

1. 原材料的准备:使用高质量的淀粉粉末、氧化聚丙烯单体、水和其他添加剂,按照一定比例混合搅拌均匀。

2. 挤压:混合好的原材料被挤压进模具中,模具上安装有模具覆盖板,模具盖板的外侧有加热器,可以在挤压过程中加热模具,使原材料在模具中迅速成型。

方便面的形状和厚度可以根据不同的模具来调节。

3. 切割和拉伸:挤压出来的方便面坯体通过传送带送入下一道工序,使用多个刀具进行切割,切割出即将成品的长度。

切割后,方便面需要进行拉伸,拉伸是为了增加方便面的拉伸力和咀嚼性。

拉伸过程中,方便面被传送带运输,并不断地进行出料工作。

拉伸结束后,方便面开始进入蒸汽烘干过程。

4. 蒸汽烘干:方便面经过拉伸工序后,进入蒸汽烘干室进行蒸汽烘干。

蒸汽烘干的时间和温度决定方便面的最终质量。

蒸汽烘干时间越长,方便面的质量将更加柔软和易于咀嚼。

蒸汽烘干的过程中,需要不断地进行转动和翻转以避免方便面粘在一起。

5. 包装:经过蒸汽烘干后的方便面需要经过包装过程。

包装通常采用包材包装,如纸盒、纸袋或塑料袋等,以保护方便面的

质量和保鲜期限。

包装的过程可以采用自动化或半自动化的机器进行。

以上就是非油炸方便面生产工艺的具体内容,通过严格的生产流程和质量控制,可生产出具有优良口感和丰富营养的方便面产品,满足消费者的需求。

油炸方便面工艺流程

油炸方便面工艺流程

油炸方便面是一种受欢迎的快餐食品,它的制作工艺流程十分

重要。

下面将详细介绍油炸方便面的工艺流程。

1. 原料准备

油炸方便面的原料主要包括面粉、淀粉、碱水、食盐和食用油。

面粉和淀粉是主要的原料,碱水可以增加面条的弹性和韧性,食盐

用来调味,食用油则用来进行油炸。

2. 面团制作

首先,将面粉和淀粉按一定比例混合,加入适量的碱水和食盐,搅拌均匀。

然后将面团揉搓至光滑,醒发一段时间,使面团更加柔软。

3. 面条成型

将醒发好的面团擀成薄片,然后切割成细条状的面条。

面条的

宽窄和厚薄可以根据需要进行调整。

4. 煮熟

将切好的面条放入沸水中煮熟,时间不宜过长,以八分熟为宜。

煮熟后捞出,放入冷水中浸泡,使其更加筋道。

5. 油炸

将煮熟的面条放入预热好的食用油中进行油炸。

油温控制在

170-180摄氏度之间,时间不宜过长,以防面条变得过于酥脆。

6. 沥油

油炸好的方便面需要进行沥油,将多余的油脂沥干,使其更加

健康。

7. 调味

沥干油脂后,可以根据需要进行调味,可以加入调味料、蔬菜等,使其更加美味可口。

8. 包装

经过调味后的油炸方便面需要进行包装,可以根据需要选择袋装、杯装等不同的包装方式。

通过以上工艺流程,油炸方便面制作完成。

油炸方便面制作工艺流程简单易行,但关键步骤不能忽视,只有严格按照工艺流程进行制作,才能制作出口感好、口味鲜美的油炸方便面。

结合淀粉糊化和老化的知识,请讨论方便面的制备原理及工艺

结合淀粉糊化和老化的知识,请讨论方便面的制备原理及工艺

方便面的制备原理主要涉及到淀粉糊化和老化。

淀粉糊化是指淀粉在高温高压的情况下,失去原有的结晶性,形成胶体溶液的过程。

老化是指淀粉在乾燥后,自然放置一段时间,水分分布均匀,弹性达到一定程度,有利于面条煮熟后的口感。

方便面的制备工艺主要涉及以下几个步骤:

1. 原料准备:淀粉是制作面条的主要原料,常见的有小麦粉、马铃薯淀粉等。

同时,添加一定量的水、盐和碱,来调整粉和水的比例,并提高面条的质量。

2. 淀粉糊化:将淀粉加入水中,然后加热至高温高压状态下,淀粉颗粒会失去原有的结晶性,形成胶体溶液。

3. 黏性面团制备:在淀粉糊化的胶体溶液中,加入面筋和其他原料,搅拌均匀成型,揉制成一定的黏性面团。

4. 面条挤压:将面团经过辊压、挤压工艺,成型成长条状的面条。

同时,这一步中需要控制面条的大小和形状,以保证品质。

5. 面条干燥:将面条经过高温烘干或低温干燥工艺,去除水分,使其保持合适的含水量,有利于面条的保存和熟化。

6. 老化:将经过干燥的面条自然放置一段时间,等待面条水分分布均匀,并且提高面条煮熟后的口感。

通过以上制备工艺,方便面生产商可以获得形态大小均匀、口感独特、保存时间长的方便面产品。

方便面生产工艺流程

方便面生产工艺流程

方便面的生产工艺流程一般包括以下几个步骤:

1. 原料准备:准备主要原料,包括面粉、淀粉、盐、食用油等。

2. 面团制备:将面粉、淀粉、盐和适量的水混合搅拌,逐渐形成面团。

面团需要休息一段时间,以便水分均匀分布。

3. 揉面和拉面:将休息好的面团进行揉搓并分割成小块后进行拉面,使面团具有适当的韧性和弹性。

4. 制条切片:将拉好的面条放入切面机器中,切成适当大小的条或片状。

5. 炸制脆皮:将切好的面条用高温的食用油进行炸制,使其变成脆皮。

6. 干燥处理:将炸制好的方便面放入烘干机或自然晾晒,以去除水分使其达到合适的湿度。

7. 包装:经过干燥处理的方便面将被装入袋子或包装盒中,并根据不同的品牌和类型进行包装。

8. 调味包装:根据需要将调味粉、蔬菜包或油包等配料分别装入袋中,与方便面一起进行包装。

9. 检验质量:对包装好的方便面进行质量检查,确保符合食品

卫生标准。

10. 成品包装:对检验合格的方便面进行主包装和整理,如整箱装运或以其他方式进行包装以备销售。

以上是一般方便面的生产工艺流程,具体过程可能会因生产厂家和产品类型的不同而有所变化。

方便面生产工艺

方便面生产工艺方便面是一种受欢迎的速食食品,方便面的生产工艺一般包括以下几个步骤:原材料准备、面粉制备、面条加工、调味料制备、方便面包装等。

首先,原材料准备。

方便面的主要原材料是面粉、食用油和调味料。

面粉需要经过筛选、清洗和研磨等工序,以确保质量。

食用油选择优质的植物油,经过精炼和脱臭等处理工艺,以增加方便面的口感和储存时间。

调味料包括盐、酱油、鸡精等,需要进行混合和精确配比,以保证方便面的口味一致。

其次,面粉制备。

经过清洗和研磨后的面粉需要进行混合、发酵和成型等工序。

首先,将面粉、水和盐混合成面团,再将其放置在温度适宜的环境中进行发酵。

发酵时间一般需要几小时,使面团膨胀并获得更好的韧性。

发酵后,将面团通过模具或切割机器切成均匀的薄片,以便后续的加工。

然后,面条加工。

切割好的面块需要进行蒸煮和干燥等工序,以制成可食用的面条。

首先,将面块放入蒸煮锅中进行蒸煮,以确保面条熟透。

蒸煮后,将面条通过烘干机进行干燥,去除多余的水分。

干燥后的面条质地更硬,可以更长时间地保存。

接下来,调味料制备。

调味料的制备主要是将各种调味料和食品添加剂混合制成浓缩的调味汤。

调味料的配方根据产品的口味要求而定,可以根据个人喜好添加多种调料,如辣椒粉、葱姜蒜等。

调味料的浓度和风味需要经过多次调试和品尝,以确保口感的一致性和适宜度。

最后,方便面的包装。

经过加工的面条和调味料需要进行包装,以便销售和储存。

包装通常使用塑料袋或袋装机器进行,将面条和调味料一同包装进去。

包装过程需要进行严格的质量控制,以确保产品的密封性和整洁度。

包装后,方便面需要进行质量检验和储存,以确保产品的安全和稳定。

总结起来,方便面的生产工艺包括原材料准备、面粉制备、面条加工、调味料制备、方便面包装等多个环节。

各个环节都需要进行严格的控制和配合,以确保方便面的质量和口感。

随着科技的进步和生产工艺的改进,方便面的生产效率和品质将会不断提高,以满足消费者日益增长的需求。

方便面生产工艺流程配图

方便面生产工艺流程配图一、原料包材入厂1•面粉、棕榈油的入厂检验(针对灰分,含水量等);2•包材:纸箱、保丽纸、纸桶、胶带等的检测;3•生产半成品所需原料的检测(酱油、辣椒粉、脱水蔬菜等);4•检验合格后方可投入生产。

二■调配混合液与调味液1.混合液烹播我们所说的和面是所加的水孳2.泯合液就是将St、味精等原锄料按一定的比例添加在用软水定容的容器里所得溶液"3”调味液’就捷面块经蒸煮后葵进行油皓前淋在面身上的溶液:对干吃面来说主要起增色*增味作用・现泡吃面己改为淋软水.舐不同品种的产品的混合液也是不同前*例如来一桶和小浣熾干脆面.从感官上可以看出*三.混合搅拌1 •按品研配方向靈蕩筛內倒入面粉,由螺放输送机送入混合攬挥Jt蕩筛可将面粉中的杂物筛去口2-先进行定时干粉搅拌.然后在加入一定當的混合液进行定时湿粉搅拌3.面粉均匀搅拌井吸水,面粉中的董白质充分吸水后形成面前网状结构<混合搅拌是直筋结构瞬成的賈要工序面筋网状结构就如同大赢吃的凉皮于里的面筋,多孔的结构。

四•复合、压延■切丝1.复合;面团在复合机内面精网状结构不斯的形成,这个过程也称黙化口就像和面后,面姜醒一酵是一样的*2.压延:通过九组線轮对页皮进行由厚至薄逐级压轧.使面筋网状结构延展.从而使面具有强弹性和高延展性.增加面身的口感(0度+觀滑度1 o四.复合注压延、切丝3通过调整第九组棍轮的相对间隙来控制不同品种的面皮厚度.3.1切丝:从第九组棍轮出来的面皮进入切丝刀被切丝.然后往切丝刀上的造波器造波在小拖网上成型。

3.2面丝的波纹型是由于切举刀的转速大于小拖网的转速.由于速度差而形成.3 3造_波器是起到调整波纹大小皙五•蒸煮t利用整汽对面丝进行高温薫煮。

2,蒸煮目的星为了辻淀粉含水状态下糊化(油菲方便面要求>85K):3.面丝的糊化程廈ii常指淀粉啜水遇离溫后的熟业猩度,就犹如家里蒸堰头一样,馒头一定要蒸熟蒸透.六•定量切块"折叠喷淋L定量切块折叠设备是方便面生产设备中结构较复杂的设备之一,它将蕉熟后的面带按规定快度定債切块*然后将面块折矗为两层.井分排输出到下一道工厚"2小浣熊干脆面和小半家产品’定骨切块'然后将面块折叠湃调味液后进行油炸.其他产品也一样”七•油炸1•油痒干燥就是把定量切块的面块故入油炸盒内.用面盒盖將油炸金盖性.面块浸入高温油中*遍度速度上升,面条中存在的水分汽化逸岀达到脱水的目的.2「进行油炸时油炸遍度在1旳t -17Q1C之间口3.面块经油炸脱水后含水舉要降至肌以下.才能达到即定的保存期限.八•冷却1•方便面经油炸,岀油锅后,沿度一般在100-120度左右』2经冷却后使血块的温度W4Q度・3面块冷却慕用风扇进行吹凤冷却“九包装1.经冷却后的面块由擒送机输送至包装机有投包机将酱包、粉包、菜包依次投放在面块上。

方便面生产工艺流程及操作说明

方便面生产工艺流程及操作说明

方便面生产工艺流程及操作说明

一、原料准备

1.选择优质小麦粉作为主要原料,确保产品品质。

2.加入适量食盐和食用碱,调整面团的韧性和色泽。

3.将水加入搅拌机中,逐渐加入小麦粉和调料,搅拌均匀。

二、面团制备

1.将原料混合均匀后,放入面团压力机进行搅拌和压制。

2.搅拌和压制至面团具有一定的硬度和弹性。

三、面皮制备

1.将面团通过面粉压档机压制为一定厚度的面皮。

2.将面皮切割成固定大小的面片,并用面粉撒料机将其撒料均匀。

四、烘烤与蒸煮

1.将面片放入预热好的烘烤炉中,控制好时间和温度,使其烘烤至金黄色。

2.烘烤完成后,将面片放入蒸汽锅中进行蒸煮,以增加面片的韧性。

五、调味

1.根据产品口味和配方要求,将调味料加入蒸煮好的面片中。

2.搅拌均匀,确保调味料均匀分布在面片上。

六、包装

1.将调味后的面片放入包装机中进行单片包装。

2.包装机自动将面片包装好,并进行封口和排列。

附件:

1.面团压力机操作手册

2.面粉压档机操作手册

3.烘烤炉操作手册

4.蒸汽锅操作手册

5.包装机操作手册

法律名词及注释:

1.食盐:指用于调味的盐,符合食品安全法规定的标准。

2.食用碱:俗称“碱面”,指碱性盐类,用于调整食品的韧性和色泽。

3.好品质小麦粉:符合国家质量标准的小麦粉,无任何添加剂。

4.食品安全法规:指国家对食品生产、销售等环节的法律法规和标准。

方便面制作工艺流程

郑州云龙食品机械有限公司方便面制作工艺流程方便面制作工艺流程如下:和面→熟化→复合压延→连续压延→切丝成型→蒸煮→定量切断→油炸→→风冷→包装2.1 和面和面,就是将面粉和水均匀混合一定时间,形成具有一定加工性能的湿面团。

基本原理:面粉与水均匀混合时,面粉中的麦胶蛋白和麦谷蛋白吸水膨胀,被湿面筋网络包围。

当一定的面筋网络形成之后,停止快打,以免已形成的网络被打断,开始慢打,使面筋进一步扩展延伸,从而形成的面团具有良好的加工性能。

工艺要求:加工性能良好,面粉充分均匀吸水,颗粒松散,大小均匀,色泽呈均匀肉黄色,不含“生粉”具体操作:面粉中加入添加物预混1分钟,快速均匀加水,同时快速搅拌,约13分钟,再慢速搅拌3—4分钟,既形成具有加工性能的面团。

影响和面效果的因素:2.1.1 面粉质量:面粉中湿面筋的含量要求在32--34%。

湿面筋含量低或湿面筋质量差都会影响面筋网络形成,使面团的弹性、延伸性受到影响,给压延时光滑、厚薄均匀的面片形成造成困难,并且会影响成品的口感和含油量。

面粉的灰分含量高低,不仅会影响面粉的色泽和气味,而且还会影响和面时面粉的均匀吸水,影响面筋网络形成,对产品品质有一定影响。

郑州云龙食品机械有限公司此外,面粉的粒度对和面效果也有影响。

2.1.2 和面加水量:面粉中蛋白质、淀粉只有充分吸水,才能达到好的和面效果。

通常要求100公斤面粉加水30公斤左右,操作中根据面粉含水量、蛋白质含水量做相应调整。

在不影响压片与成型的前提下尽量多加水,对提高产品质量有利。

2.1.3 和面加水温度及和面温度和面水温及和面温度过低,水分子动能低,蛋白质、淀粉吸水慢,面筋形成不充分。

若温度过高,易引起蛋白质变性,导致湿面筋数量减少。

因为蛋白质的最佳吸水温度在30℃。

当室温在20℃以下时,提倡用温水和面。

2.1.4 加入食盐和面时适当加入溶解食盐,不仅增味,而且能够强化面筋,改良面团加工性能。

同时食盐有防止面团酸败的作用。

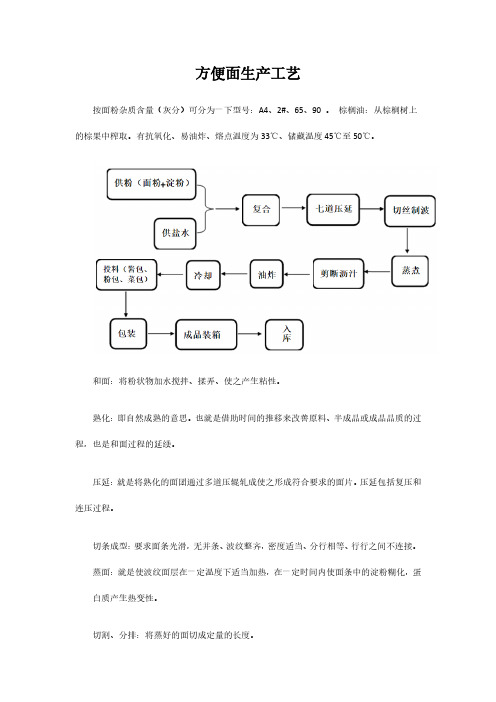

方便面生产工艺

方便面生产工艺按面粉杂质含量(灰分)可分为一下型号:A4、2#、65、90 。

棕榈油:从棕榈树上的棕果中榨取。

有抗氧化、易油炸、熔点温度为33℃、储藏温度45℃至50℃。

和面:将粉状物加水搅拌、揉弄、使之产生粘性。

熟化:即自然成熟的意思。

也就是借助时间的推移来改善原料、半成品或成品品质的过程,也是和面过程的延续。

压延:就是将熟化的面团通过多道压辊轧成使之形成符合要求的面片。

压延包括复压和连压过程。

切条成型:要求面条光滑,无并条、波纹整齐,密度适当、分行相等、行行之间不连接。

蒸面:就是使波纹面层在一定温度下适当加热,在一定时间内使面条中的淀粉糊化,蛋白质产生热变性。

切割、分排:将蒸好的面切成定量的长度。

油炸工艺要求:油炸均匀、色泽一致、面块不焦不糊、含油少、复水性良好,其他指标符合有关质量标准。

小麦粉首先应符合小麦粉质量标准的要求,其中对人体有害的含砂量、磁性金属物、脂肪酸值、增白剂等要严加控制。

另外要强调的是小麦粉的湿面筋含量直接影响到方便面的质量,油炸方便面一般采用准强力粉,湿面筋含量在32%~36%,这类面粉和成的面团,弹性和延伸性好,在油炸过程中可以降低含油率。

和面过程中加水量的控制和面的加水量较小,蛋白质和淀粉吸水不充分,不能形成良好的面筋,影响到面团的加工性能和方便面的α化度。

面块出油炸锅后,如果立即进入冷却机,面块上附着的油会迅速冷却,粘附在面块上,使成品的含油率增加。

需在油炸锅出口处加热风顶装置,使面块表面的油尽快排掉,降低成品的含油量。

检测成品的含水率(≤8%)、含油率(≤24%)、酸价(≤1.8mg KOH/g)、过氧化值(≤20meq/kg)。

油炸方便面的包装质量也是延长货架期的重要一环,要求做到封口紧密、不漏气,使方便面能在良好的包装袋内自然脱氧,防止面块因与空气接触频繁而使游离脂肪酸增高。

包装好的方便面应放在室温不高于25℃的库房内储存。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

今麦郎骨汤弹面浓汤牛肉面用到的添加剂:增稠剂,酸度调节剂,栀子黄,TBHQ,水分保持剂1.食品增稠剂:通常指能溶解于水中,并在一定条件下充分水化形成黏稠、滑腻溶液的大分子物质,又称食品胶。

常用的增稠剂:明胶;酪蛋白酸钠;阿拉伯胶;罗望子多糖胶;田菁胶;琼脂;海藻酸钠(褐藻酸钠、藻胶);卡拉胶;果胶;黄原胶;β-环状糊精;羧甲基纤维素钠(CMC-Na);淀粉磷酸酯钠(磷酸淀粉钠);羧甲基淀粉钠;羟丙基淀粉;藻酸丙二醇酯(PGA)。

增稠剂作用:胶粘、包胶、成膜作用;脱模、润滑作用;膨松、膨化作用;结晶控制;澄清作用;混浊作用;乳化作用;凝胶作用;保护性作用;稳定、悬浮作用;防缩剂;发泡剂。

2.酸度调节剂:酸度调节剂,或PH值控制剂,使用来调整或保持PH值(酸或碱)的一种食品添加剂。

酸度调节剂可以是有机酸或无机酸,碱,中和剂或缓冲剂。

酸度调节剂由其E编码标识,如E260(乙酸),或列在“食品酸度剂”下。

经常使用的酸度调节剂是柠檬酸,乙酸和乳酸。

碳酸钠、碳酸钾可用于面制食品中,盐酸、氢氧化钠属于强酸、强碱性物质,其对人体具有腐蚀性,只能用作加工助剂,要在食品完成加工前予以中和。

3.水分保持剂:水分保持剂指在食品加工过程中,加入后可以提高产品的稳定性,保持食品内部持水性,改善食品的形态、风味、色泽等的一类物质。

作用:水分保持剂是(Humectants),水分保持剂指在食品加工过程中,加入后可以提高产品的稳定性,保持食品内部持水性,改善食品的形态、风味、色泽等的一类物质。

为有助于保持食品中的水分而加入的物质,多指用于肉类和水产品加工增强其水分的稳定性和具有较高持水性的磷酸盐类4.栀子黄:别名藏花素,主要着色成分为藏花素,属类胡萝卜素系,化学式C44H64O24,以栀子果实为原料所提取的栀子黄,在食品工业中作为着色剂.5.TBHQ:化学名:特丁基对苯二酚,又名叔丁基对苯二酚、叔丁基氢醌英文名称:Tertiary butylhydroquinone 英文简称: TBHQ 分子式:C10H14O2 分子量:166.22 CAS :1948-33-0TBHQ是国家规定允许添加的食用抗氧化剂,跟BHT、BHA相比,TBHQ 拥有更安全的无毒性能,因为添加量少。

所以国内某著名快餐连锁店使用德国洋樱集团的TBHQ被媒体曝光后以后依旧我行我素,就是因为根据美国和中国的相关规定,都是合法的。

TBHQ与其他抗氧剂相比的缺点是它使用的行业比较窄,都是食品方面的,用在医药和化妆品行业的都用其他抗氧剂,例如BHT,茶多酚,但是茶多酚价格比较高,用BHT作为抗氧剂的很广泛。

方便面制作工艺流程和面→熟化→复合压延→连续压延→切丝成型→蒸煮→定量切断→油炸→风冷→包装第一节和面和面,就是将面粉和水均匀混合一定时间,形成具有一定加工性能的湿面团。

基本原理:面粉与水均匀混合时,面粉中的麦胶蛋白和麦谷蛋白吸水膨胀,被湿面筋网络包围。

当一定的面筋网络形成之后,停止快打,以免已形成的网络被打断,开始慢打,使面筋进一步扩展延伸,从而形成的面团具有良好的加工性能。

工艺要求:加工性能良好,面粉充分均匀吸水,颗粒松散,大小均匀,色泽呈均匀肉黄色,不含“生粉”。

具体操作:面粉中加入添加物预混1分钟,快速均匀加水,同时快速搅拌,约13分钟,再慢速搅拌3—4分钟,既形成具有加工性能的面团。

姓名:陈臣班级:食品081 学号:08L0301102 影响和面效果的因素:1)面粉质量面粉中湿面筋的含量要求在32--34%。

湿面筋含量低或湿面筋质量差都会影响面筋网络形成,使面团的弹性、延伸性受到影响,给压延时光滑、厚薄均匀的面片形成造成困难,并且会影响成品的口感和含油量。

面粉的灰分含量高低,不仅会影响面粉的色泽和气味,而且还会影响和面时面粉的均匀吸水,影响面筋网络形成,对产品品质有一定影响。

此外,面粉的粒度对和面效果也有影响。

2)和面加水量面粉中蛋白质、淀粉只有充分吸水,才能达到好的和面效果。

通常要求100公斤面粉加水30公斤左右,操作中根据面粉含水量、蛋白质含水量做相应调整。

在不影响压片与成型的前提下尽量多加水,对提高产品质量有利。

3)和面加水温度及和面温度和面水温及和面温度过低,水分子动能低,蛋白质、淀粉吸水慢,面筋形成不充分。

若温度过高,易引起蛋白质变性,导致湿面筋数量减少。

因为蛋白质的最佳吸水温度在30℃。

当室温在20℃以下时,提倡用温水和面。

4)加入食盐和面时适当加入溶解食盐,不仅增味,而且能够强化面筋,改良面团加工性能。

同时食盐有防止面团酸败的作用。

通常是:蛋白质含量高,多加盐,反之少加;夏季气温高多加盐,冬季少加。

5)加入纯碱和面时加入适量食用碱,能够增强面筋,能够调节面的PH值使其接近中性,但切忌多加。

碳酸钠和碳酸钾:按生产需要适量使用.6)和面时间和面时间长短对和面效果有很大影响。

时间过短,混合不均匀,面筋形成不充分;时间过长,面团过热,蛋白质变性,面筋数量、质量降低。

一般和面时间不少于15分钟。

另外,和面机的搅拌强度、水的质量都会影响和面效果。

第二节熟化熟化,俗称“醒面”,是借助时间推移进一步改善面团加工性能的过程。

主要作用:(1)使水分进一步渗入蛋白质胶体粒子的内部,充分吸水膨胀,进一步形成面筋网络,实际是和面过程的延续。

(2)消除面团内部结构稳定。

(3)使蛋白质和淀粉之间的水分达到自动调节,使其均质化。

(4)对复合压延起到均匀喂料的作用。

具体操作:将和好的面团放入一个低速搅拌的熟化盘中,在低温、低速搅拌下完成熟化。

要求熟化时间不少于10分钟。

将所需数量的桅子黄色素,加入适量的水或稀乙醇中,稀释搅拌均匀,再将此黄色溶液加入所需染色的产品中,均匀搅拌即可,操作温度应低于80度。

能使方便面的色泽看起来好看些。

桅子黄:最大使用量为每千克面饼中不得超过0.3克。

影响熟化效果的因素:(1)熟化时间:姓名:陈臣班级:食品081 学号:08L0301102 熟化时间的长短是影响熟化效果的主要因素。

理论上熟化时间比较长,但由于设备条件限制,通常熟化时间不超过半小时,但不应该小于10分钟。

熟化时间太短,面筋网络未充分形成,制成的面饼不耐泡,易混汤。

(2)搅拌速度:熟化工艺要求在静态下进行,但为避免面团结成大块,使喂料困难,因此改为低速搅拌。

搅拌速度以能防止结块和满足喂料为原则,通常是5----8转/分钟。

(3)熟化温度熟化温度低于和面温度。

一般为25℃。

熟化时注意保持面团水分。

这就需要水分保持剂了。

在方便面加工过程中,加入水分保持剂后可以提高其稳定性,保持其内部持水性,改善其形态、风味、色泽等。

在方便面中常用的水分保持剂有焦磷酸钠(最大使用量每千克面饼不得超过5.0克.)、三聚磷酸钠(最大添加量为每千克面饼不得超过5.0克)、六偏磷酸钠(每千克面饼不得超过5.0克)第三节复合压延简称复压,将熟化后的面团通过两道平行的压辊压成两个面片,两个面片平行重叠,通过一道压辊,即被复合成一条厚度均匀坚实的面带。

在此过程中增稠剂起着重要的作用,增稠剂能改善压面效果,也能提高产品复水后的口感。

瓜尔胶在方便面中的应用最具代表性,根据《食品添加剂使用卫生标准》(GB2760-2007):瓜尔胶作为增稠剂可在各类食品中按生产需要适量使用。

用于面制品中能增进口感,延长老化时间;用于方便面可防止吸油过多。

瓜尔胶还可作为水分保持剂使用。

主要作用:(1)将松散的面团压成细密的,达到规定要求的薄面片;(2)进一步促进面筋网络组织细密化,并使细紧的网络组织在面片中均匀分布,把淀粉颗粒包围起来,从而使面片具有一定的韧性和强度。

工艺要求:保证面片厚薄均匀,平整光滑,无破边、孔洞,色泽均匀,并具有一定的韧性和强度。

影响复压效果的因素:(1)面团的工艺性能面团干湿均匀、面筋形成充分、温度适当、结构性能好的面团,复压后面片质量也好;反之,压片效果差。

(2)压延倍数压延倍数=压延前面片厚度/压延后面片厚度,压延倍数越大,面片受挤压作用越强,其内部面筋网络组织越细密。

但要注意,压延倍数过大,会损坏压辊。

(3)压延比压延比=压延比太小,会使压辊道数增加,不太合理;压延比过大,会使已形成的面筋网络受到过度拉伸,超过面筋承受能力,会将已形成的面筋撕裂,适当的压延比对网络组织细密化非常有利。

此外,压辊直径、压延道数、压辊转速都对压延效果有影响。

第四节切丝成型面带高速通过一对刀辊,被切成条,通过成型器传送到成型网带上。

由于切刀速度大,成型网带速度小,两者的速度差使面条形成波浪形状,即方便面特有的形状。

工艺要求:面条光滑、无并条、粗条,波纹整齐,行行之间不连接。

姓名:陈臣班级:食品081 学号:08L0301102 影响因素:(1)面片质量面片含水过多,切丝成型后,花型塌陷堆积;含水太少,花型松散,不整齐。

若面片破边、有孔洞,则会形成断条。

面片过厚,成型后面条表面会有皱纹。

(2)面刀质量若刀辊的齿辊啮合不够深,面条切不断,会引起并条;齿辊表面粗糙,切出的面条会有毛刺,光洁度差。

面梳压紧度不够,会使面刀齿槽中积累杂质。

成型盒内有杂质,会产生挂条。

(3)刀辊速度与成型网带速度之比的大小。

比值过大,面条花型堆积,会导致蒸煮不透、油炸不透;比值过小,面条波浪过大、松散,会导致面饼重量不够。

此外,成型导箱前壁压力也会影响花型的蔬密。

第五节蒸煮蒸煮,是在一定时间、一定温度下,通过蒸汽将面条加热蒸熟。

它实际上是淀粉糊化的过程。

糊化是淀粉颗粒在适当温度下吸水溶涨裂开,形成糊状,淀粉分子由按一定规律排列变成混乱排列,从而使酶分子容易进入分子之间,易于消化吸收。

工艺要求:糊化后的淀粉会回生,即分子结构又变成β状。

因此要尽量提高蒸煮时的糊化度。

通常要求糊化度大于80%具体操作:控制网带运行速度,设置蒸箱的前后蒸汽压力,保证前温、后温达到工艺要求,保证面条在一定时间达到糊化要求。

蒸箱的安装是前低后高,保证冷凝水回流,蒸汽压也是前低后高。

主要作用是:在蒸箱低的一端,面条温度低,使一部分蒸汽冷凝,面条含水量增加,利于糊化。

在蒸箱高的一端,蒸汽量大,温度高,使面条升温,进一步提高糊化度。

影响因素:(1)蒸面温度淀粉糊化要有适当的温度,一定时间内,蒸面温度越高,糊化度越高。

通常进面口温度在60—70℃,出口温度在95—100℃。

进口温度不宜太高,大的温度差可能超过面条表面及面筋的承受能力。

出口温度高,提高糊化度,又可蒸发一部分水分。

(2)面条含水面条含水量与糊化度成正比。

(3)蒸面时间延长加热时间,可以提高产品的糊化度。

(4)面条粗细和花纹疏密、厚度面条细,花形疏的面容易蒸熟,糊化度高;反之,糊化度低。

第六节油炸油炸,是把定量切断的面块放入油炸盒中,通过高温的油槽,面块中的水迅速汽化,面条中形成多孔性结构,淀粉进一步糊化。