改性环氧树脂胶黏剂的目的和方法

关于环氧树脂胶黏剂增韧改性的分析

关于环氧树脂胶黏剂增韧改性的分析[摘要]环氧树脂胶黏剂,它属于固化剂、基体树脂、溶剂、增韧剂、增塑剂、填料等各种组分经由化学及物理混合多种方法,所形成有着良好功能性、黏结性,在工程领域当中所需用到的黏胶剂。

那么,为更进一步了解此类黏胶剂的增韧改性具体方法及其情况,鉴于此,本文主要探讨环氧树脂胶黏剂自身增韧改性情况,仅供业内相关人士参考。

[关键词]胶黏剂;环氧树脂;增韧改性前言:因环氧树脂胶黏剂,它和其余胶黏剂所具备优势特点较为不同,故其现阶段在众多行业领域当中实现较为广泛的应用。

但因其呈较大脆性及较弱韧性,因而,对环氧树脂胶黏剂自身增韧改性情况开展综合分析较为必要。

1、简述环氧胶内部成分及其增韧改性基本机理情况1.1在主要成分层面针对环氧胶内部成分,通常以基体树脂、固化剂、增塑剂及增韧剂、溶剂为主。

针对基体树脂层面,现阶段以纯环氧树脂及改性之后的环氧树脂为主。

环氧树脂,其自身黏结强度及抗压性、黏结性及力学性能相对较好,但韧性弱;针对固化剂,其属于环氧胶内部重要成分。

生产过程当中,通常需结合生产条件及其性能指标等,合理选定固化剂;针对增塑剂即增韧剂,其主要是因基体树脂与固化剂相互间经化学反应之后所形成一种固化物,呈现出较脆质地、较差韧性及其抗冲强度。

故生产过程当中需要向着固化物内部添加一定量的增塑剂及增韧剂等,确保其韧性及耐冲性能可得到增强;针对溶剂层面,其属于聚合物的反应介质。

实际应用当中,可以与具体需求结合予以合理选用。

1.2在基本机理层面一是,针对分散相撕裂及塑性拉伸基本机理层面。

此项理论观点,即外部力作用至改性树脂之后,使得裂纹形成,且处于环氧树脂内部持续增长情况下,橡胶会以颗粒形式渗入裂纹内部,连接好裂纹两端位置。

外力持续增强情况下,橡胶颗粒将部分能量吸收,其自身会被逐渐拉长或撕裂,对环氧树脂后期被撕裂整个进度可起到减缓作用,环氧树脂则更具韧性[1];二是,针对微裂纹的钝化增韧基本机理层面。

有机硅改性环氧树脂

有机硅改性环氧树脂有机硅改性环氧树脂是一种具有优异性能的高分子材料,其主要是由环氧树脂与有机硅复合材料相互作用形成的。

有机硅改性环氧树脂具有环氧树脂的基本性能,同时还具有有机硅的优良性能,可以使其在多个领域具有广泛应用。

1.提高环氧树脂的耐热性能:有机硅含有丰富的硅氧键,使有机硅改性环氧树脂具有良好的耐高温性能,可以在高温下长时间运行而不发生化学或物理变化。

2.增加环氧树脂的电绝缘性:有机硅的无定形聚合物结构,使有机硅改性环氧树脂具有优异的绝缘性能,能够有效避免因电流或电场引起的电磁干扰或电气故障。

3.提高环氧树脂的耐化学性:有机硅的结构中含有大量的硅氧键,能够提高有机硅改性环氧树脂的耐化学性,具有较强的耐腐蚀性和耐溶剂性。

4.提高环氧树脂的耐磨性和耐磨损性:有机硅改性环氧树脂可以通过增加有机硅骨架的柔韧性和弹性模量来改善环氧树脂的耐磨性和耐磨损性,使其具有更好的机械性能。

5.提高环氧树脂的附着力和粘接强度:有机硅的化学结构可以与环氧树脂发生强烈的相互作用,提高了有机硅改性环氧树脂的附着力和粘接强度,使其在复杂工况下能够保持良好的粘结效果。

1.电子电气领域:有机硅改性环氧树脂具有优异的电绝缘性能和耐高温性能,可用于制作电子元件的封装材料、绝缘层和粘接剂等。

2.航空航天领域:有机硅改性环氧树脂具有轻质、高强度和耐高温等优良性能,可用于制作航空器的结构件、薄膜材料和防腐涂层等。

3.渗透防水领域:由于有机硅改性环氧树脂具有较好的耐化学性和耐水性,可用于建筑物、桥梁和地下工程等的渗透防水涂料和胶粘剂。

4.汽车制造领域:有机硅改性环氧树脂可以制作坚固耐用的高温和耐腐蚀性零部件,如发动机罩、排气管和制动器等。

5.化学工业领域:有机硅改性环氧树脂具有较好的耐腐蚀性和耐溶剂性,可用于化学工业中的储液罐、管道和泵等设备。

综上所述,有机硅改性环氧树脂具有多种优良性能和广泛的应用领域,具有很高的发展潜力和市场前景。

对聚氨酯改性环氧树脂的探究

聚氨酯改性环氧树脂的 动态力学性能(DMTS)

EP 和m-EP 的DMTS 曲线分别如 Fig . 4、Fig. 5 所示。Fig. 5 中有两个内耗峰, 即m-EP有两个T g , 为两相体系, 这跟DSC 测试 结果一致。比较两图可知, m-EP 有较高的T g ; 经聚氨酯接枝的EP 不仅内耗峰高, 而且内耗峰向高温 方向拓展, 温域变窄。可见, 在分 子中引入接枝链, 是提高EP 阻尼 性能的有效方法。

结语

一.( 1) 两端为- NCO 基团的PU 分子链成功接枝到环氧树脂的分子链上。 二.经PU 改性环氧树脂的T g 提高, PU链段含量为30% 的改性EP, T g 从92 e 提高到104 e ; 而且DSC 曲线出现两个玻璃化转变。 三.( 3) PU 链段的引入能显著提高EP 的冲击强度, 改性后EP 的冲击强度是未改性的两倍多; 随 着PU 链段含量的增多, EP 的弯曲强度、硬度降低。 四.( 4) 经PU 链段接枝改性的EP 内耗峰提高, 说明阻尼性能变好; 而且其内耗峰向高温方向拓展, 温域变窄。

聚氨酯原料配比对改性环氧树脂性能的影响

PUR不同原料配比对改性环氧树脂性能的影 响见表2 。从表2 可见, 当直接用聚乙二醇 作为改性剂加人环氧树脂体系时, 拉伸、冲 击、弯曲性能都很差, 可见游离的低分子量 二醇类起不到改性作用, 主要是聚氨酯的作 用。当TDI:聚乙二醇为1:3 左右时, 拉伸、 冲击、弯曲强度皆佳, 这是因为聚氨酯中的 酰胺基团中存在着极性的羰基和活泼的仲胺 氢原子, 可以与环氧树脂中的环氧基开环交 联, 使聚氨酯的柔性链与环氧树脂以化,这样就达到了既增韧又增强的目 的。

环氧树脂具有优良的粘结力的机械强度,但缺乏韧性, 往往呈脆性状态。而聚氨酯则具有 极佳的柔韧性和弹性。因此, 探索用聚氨酯来改性环氧树脂。 实验部分 SK 3 聚氮醋一环级树脂的合成 在装有搅拌器、温度计和通氮气阀门、连接减压真空泵的四口反应器中, 放入端经基聚醚 ,加热、抽真空, 排除水份及空气。冷至60℃ , 通氮气保护、滴加称量的异氰酸酯, 加热 , 搅拌保温, 得到异氛酸酯封端的氨酯予聚体。然后加入称取的环氧树脂, 在氮气中加热 , 不断搅拌, 进行反应。经红外光谱分析证实NCO 基团全部耗尽为止, 反应完成。如图1 和图2 所示。

环氧树脂胶粘剂增韧改性的研究

环氧树脂胶粘剂增韧改性的研究一、本文概述Overview of this article环氧树脂胶粘剂是一种广泛应用于工业生产和日常生活中的重要材料,因其优异的机械性能、良好的化学稳定性和较强的粘附力而备受关注。

然而,随着科技的发展和应用领域的不断拓展,传统的环氧树脂胶粘剂在某些特定场合下已无法满足使用需求,尤其是在需要更高柔韧性和抗冲击性的场合。

因此,对环氧树脂胶粘剂进行增韧改性研究具有重要的现实意义和应用价值。

Epoxy resin adhesive is an important material widely used in industrial production and daily life, which has attracted attention due to its excellent mechanical properties, good chemical stability, and strong adhesion. However, with the development of technology and the continuous expansion of application fields, traditional epoxy resin adhesives can no longer meet the usage needs in certain specific situations, especially in situations where higher flexibility and impact resistance are required. Therefore, studying the tougheningmodification of epoxy resin adhesives has important practical significance and application value.本文旨在探讨环氧树脂胶粘剂的增韧改性方法,以提高其柔韧性和抗冲击性。

丙烯酸酯液体改性环氧树脂胶粘剂

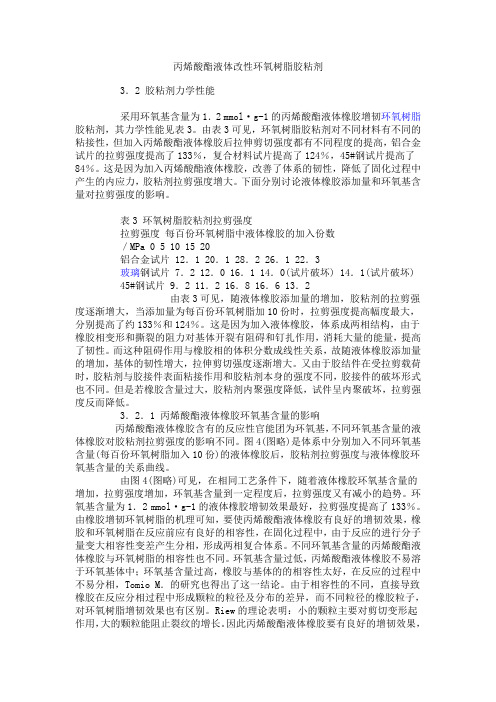

丙烯酸酯液体改性环氧树脂胶粘剂3.2 胶粘剂力学性能采用环氧基含量为1.2 mmol·g-1的丙烯酸酯液体橡胶增韧环氧树脂胶粘剂,其力学性能见表3。

由表3可见,环氧树脂胶粘剂对不同材料有不同的粘接性,但加入丙烯酸酯液体橡胶后拉伸剪切强度都有不同程度的提高,铝合金试片的拉剪强度提高了133%,复合材料试片提高了124%,45#钢试片提高了84%。

这是因为加入丙烯酸酯液体橡胶,改善了体系的韧性,降低了固化过程中产生的内应力,胶粘剂拉剪强度增大。

下面分别讨论液体橡胶添加量和环氧基含量对拉剪强度的影响。

表3 环氧树脂胶粘剂拉剪强度拉剪强度每百份环氧树脂中液体橡胶的加入份数/MPa 0 5 10 15 20铝合金试片 12.1 20.1 28.2 26.1 22.3玻璃钢试片 7.2 12.0 16.1 14.0(试片破坏) 14.1(试片破坏)45#钢试片 9.2 11.2 16.8 16.6 13.2由表3可见,随液体橡胶添加量的增加,胶粘剂的拉剪强度逐渐增大,当添加量为每百份环氧树脂加10份时,拉剪强度提高幅度最大,分别提高了约133%和124%。

这是因为加入液体橡胶,体系成两相结构,由于橡胶相变形和撕裂的阻力对基体开裂有阻碍和钉扎作用,消耗大量的能量,提高了韧性。

而这种阻碍作用与橡胶相的体积分数成线性关系,故随液体橡胶添加量的增加,基体的韧性增大,拉伸剪切强度逐渐增大。

又由于胶结件在受拉剪载荷时,胶粘剂与胶接件表面粘接作用和胶粘剂本身的强度不同,胶接件的破坏形式也不同。

但是若橡胶含量过大,胶粘剂内聚强度降低,试件呈内聚破坏,拉剪强度反而降低。

3.2.1 丙烯酸酯液体橡胶环氧基含量的影响丙烯酸酯液体橡胶含有的反应性官能团为环氧基,不同环氧基含量的液体橡胶对胶粘剂拉剪强度的影响不同。

图4(图略)是体系中分别加入不同环氧基含量(每百份环氧树脂加入10份)的液体橡胶后,胶粘剂拉剪强度与液体橡胶环氧基含量的关系曲线。

聚氨酯改性环氧树脂胶黏剂的研究

聚氨酯改性环氧树脂胶黏剂的研究一. 选题的目的及意义:聚氨酯(PU)是一类常用的高分子材料,以甲苯-2,4-二异氰酸酯(TDI)和二醇类为原料合成,结构中既有柔性的C-C链和C-O-C链,又有活性的酰胺基团,与环氧树脂相容性好。

改性后的环氧树脂(EP)强度和韧度都得到提高,特别适用于环氧浇注、环氧涂料等方面,具有良好的应用前景。

二. 选题的国内外研究概况和趋势(设计只介绍相应产品的用途、作品的应用等)胶黏剂的一类古老而又年轻的材料,早在数千年前,人类的祖先就已经开始使用胶黏剂。

到上个世纪初,合成酚醛树脂的发明,开创了胶黏剂的现代发展史。

胶黏剂是具有良好粘结性能的物质,特别是合成胶黏剂强度高,对材质不同的重金属与非金属之间均可实现有效粘结,并且已经在越来越多的领域代替了机械粘结,从而为各行业简化工艺、节约能源、降低成本,提高经济效益提供了有效途径。

全球胶黏剂、密封剂和表面处理剂市场总规模约500亿欧元(680亿美元),其中工业胶黏剂市场占44%的份额。

上世纪90年代,我国胶黏剂进入了一个高速发展的新阶段。

本世纪前8年,随着我国改革开放的不断深入,胶黏剂工业整个发展势态越来越好。

据中国胶黏剂工业协会统计,2004年、2005年和2006年我国胶黏剂产量分别为22.7万吨、251.7万吨和280.2万吨,年均增长率分别外14.32%、10.44%和11.32%,2007年和2008年产量为313.5万吨和344.8万吨,产量不断增加应用领域不断扩展。

去年下半年,由于遭受美国、系,西欧和世界金融危机的影响,今年一季度开始,我国合成材料工业及其胶黏剂工业也受到一定影响。

据预测今年胶黏剂产量可望达到372.38万吨,增长速度比去年有所下降。

如上所述,由于受国际金融危机的影响,今年我国采取了一系列产业结构调整政策和财政支持政策,进一步扩大内需,保增长,渡难关,上水平,如果没有受到其他影响,2012年后我国又将以崭新姿态出现在世人面前,2015年,即“十二五”计划末,我国胶黏剂产量将突破600万吨大关。

环氧树脂的增韧改性

环氧树脂增韧改性的研究摘要:介绍了环氧树脂通过共聚共混法增韧改性的一些新方法,包括热塑性树脂增韧、互穿网络聚合物增韧、热致液晶聚合物增韧、刚性高分子增韧、核壳结构聚合物增韧等,并分别对其增韧机理作了总结分析。

关键词:环氧树脂;增韧;改性The study on toughening methods and mechanism of epoxy**** **** ***(College of Chemistry and Chemical Engineering, Qingdao university, Qingdao 266071, China) Abstract: The new methods of toughening epoxy resins, including toughing using thermoplastic resin, thermoset liquid crystal polymer and core-shell latex polymer and forming interpenetrating networks polymer were introduced and their mechanisms was discussed as well. The other methods of toughening epoxy resins were also studied.Key words: epoxy resin; toughening; modification0 引言由于具有良好的力学性能、粘接能力、化学稳定性、易加工性以及价格低廉等优点,环氧树脂被广泛应用于绝缘材料、结构材料、涂料及胶粘剂等领域。

但环氧树脂也存在质脆及韧性不足的缺点,所以在过去的几十年中,对环氧树脂进行增韧改性一直是科学家们努力的方向,这方面也有很多出色的成果。

目前,环氧树脂增韧途径有以下几种[1]:a.用弹性体、热塑性树脂或刚性颗粒等第二相来增韧改性;b.用热塑性树脂连续地贯穿于热固性树脂中形成互穿网络来增韧改性;c.通过改变交联网络的化学结构以提高网链分子的活动能力来增韧;d.控制分子交联状态的不均匀性形成有利于塑性变形的非均匀结构来实现增韧。

环氧树脂胶粘剂大全之改性粘接密封胶

环氧树脂胶粘剂大全之改性粘接密封胶改性粘接密封胶102A/B-6,为改性环氧粘接剂,比较粘稠,有一定流动性。

它可低温或常温固化,固化速度快;固化后粘接强度高、硬度较好,有一定韧性;固化物耐酸碱性能好,防潮防水、防油防尘性能佳,耐湿热和大气老化;;固化物具有良好的绝缘、抗压、粘接强度高等电气及物理特性。

一、适用范围1、凡需要粘接密封、防水保护的电子类或其它类产品均可使用;2、广泛应用于LED埋地灯、防水灯的底部封装,对于金属、陶瓷、木材、橡胶及硬质塑胶本身之间封装粘接,有优异的粘接强度及防水性能;3、不适用于有弹性或软质外壳类产品的粘接密封。

二、外观及物性102A-6粘度25℃2500±150cps,顔色浅白色粘稠体,保存期限25℃,12个月;102B-6粘度25℃8100±200cps,顔色浅黄色粘稠体,保存期限25℃,12个月。

三、使用方法配比:A:B = 100:100(重量比),可使用时间:25℃×30分钟(100g混合量),固化条件:25℃/4-6小时(100g混合量)。

专家介绍其使用要点说:要粘接密封的部位需要保持干燥、清洁;使用时请先检查A、B剂,观察是否有沉降,并将A、B剂分别搅拌均匀;按配比取量,A、B剂混合后需充分搅拌均匀,以避免固化不完全;搅拌均匀后请及时进行注胶,并尽量在可使用时间内使用完已混合的胶液;固化过程中,请保持环境干净,以免杂质或尘土落入未固化的胶液表面。

四、固化后特性硬度85ShoreD,吸水率25℃<0.15%24小时,抗压强60度kg/mm2,剪切强度(钢/钢)15kg/mm2,拉伸强度(钢/钢)28kg/mm2,介电常数3.8~4.21KHZ,体积电阻25℃1.35×1015Ohm-cm,表面电阻25℃1.2×1014Ohm,耐电压25℃1 6~18Kv/mm。

五、注意事项1、本品在混合后会开始逐渐固化,其粘稠度会逐渐上升,并会放出部分热量;2、混合在一起的胶量越多,其反应就越快,固化速度也会越快,并可能伴随放出大量的热量,请注意控制一次配胶的量,因为由于反应加快,其可使用的时间也会缩短,混合后的胶液尽量在短时间内使用完;3、可使用时间是指在25℃条件下,100g混合后的胶液的粘稠度增加一倍的时间,并非可操作时间之后, 胶液绝对不能使用;4、有极少数人长时间接触胶液会产生轻度皮肤过敏,有轻度痒痛,建议使用时戴防护手套,粘到皮肤上请用丙酮或酒精擦去,并使用清洁剂清洗干净;5、在大量使用前,请先小量试用,掌握产品的使用技巧,以免差错。

新型聚醚酰亚胺改性环氧树脂结构粘合剂

!

新型聚醚酰亚胺改性环氧树脂结构粘合剂

李善君,金坚勇,余英丰,朱 强,唐晓林,崔 峻

(复旦大学高分子科学系,上海 !""#$$) 摘 要:用新型聚醚酰亚胺( %&’)改性四官能环氧树脂可以获得高强度、能长期耐温 !"" ( 以上的结构粘合

剂。基础研究表明,剪切强度除与加入的 %&’ 量有关外,还与 %&’ 分子质量、固化剂 ))* 用量等因素有关,其 原因是不同的相结构所致。 关键词:聚醚酰亚胺;环氧树脂;结构粘合剂;增韧 中图分类号: + ,$!$ - .; + ,$!$ - / 文献标识码: 0 文章编号:1""! 2 /#$! (!""1) "# 2 """3 2 "#

% ( D=E) / K ( $ "( 2(

分子质量! 纯 >399A ( # 28 ( # +! ( # +5

(6( K ) 体系; 固化条件: D=E 的! N ( # +!; >399A / D=E / 99; !$( ) / $ , 1 !’( ) / 2 , 1 "(( ) / !( ,; O7甲基吡咯烷酮为稀释剂。

!

( # 28 ( # 68 ( # ’! ( # ’5 条件下测得

!./ ) "(8 # ( "!2 # ( "!’ # $ "!8 # (

表"

聚醚酰亚胺的力学性能和

(() 固化 *+((, 的力学性能比较

样 品 !./ ) ""$ """ # / 3DH 2#2 "#’ ・% I " ) $ E<( $ E<( / ADH / J% I " ) ( # +8 " # $6 !!( "(6(

环氧树脂胶粘剂增韧改性的研究进展

2 环 氧 树脂 胶 粘 剂 的增 韧 机 理 纵 观 增 韧理 论 的 发 展 , 要 经 历 了 微 裂 纹 理 论 、 重 银 主 多

对 于有些高 交联 密度 的环 氧树脂 网络 , 脆性 特别 大 , 如 果用含端 活性 的橡 胶类 弹性体增韧 , 由于基体 的屈服变形 潜 力小 , 韧性提高的 幅度不 大 , 而且 增韧 后材 料 的玻璃 化温 度 和模量都有 明显 的下降 。如果在 上述 体系 中加 入一 些活 性 较强且耐热性好 的“ 柔性段” 增加 网络分子 的活动能力 , 可得

目前 环 氧 胶 粘 剂 的 增 韧 途 径 有 以下 几 种 :

() 1 用橡胶弹性体 、 塑性 塑料 和热致性液 晶 ( L P 等 热 TC ) 第 2相增韧改性 ; () 2 用热塑性 塑料连 续贯 穿于 环氧 树脂 网络 中 , 成半 形 互穿网络型 聚合 物 ( e i P 增 韧改性 。其 方法 为分 步法 Sm — N) I ( IN) SP 和同步法 ( I 等 ; SN) () 3 通过改变交联 网络 的化 学结构 组成 ( 在交联 网络 如 中引入“ 柔性段” , ) 以提高交联 网络的活动能力来增韧 ; () 4 通过控制分子交 联状 态 的不均匀 性 , 形成 有利 于塑 性变形 的非均匀结构实现增韧 ; () 5 无机 填充剂 中的超细 粒子 和纤维 , 裂纹 推进 具有 对 约束作 用 , 以采用纳米二氧化硅 ( m i 和晶须增 韧环氧 所 n SO )

收稿 日期 :06—1 20 2—1 5 作 者 简介 : 司小 燕 (9 8一) 女 , 士 研 究 生 , 事 高 分 子 材 料 的 17 , 硕 从 合成与改性研究 。

体系 ) 。具 体地 说 , 以通过外加第 2组分或 改变 固化剂这 2 可

环氧树脂胶粘剂原理分析及粘接强度增强7种方法

性能:环氧树脂胶粘剂系由环氧树脂加固化剂,填料等配制而成。

粘接强度高,硬度大,刚性好,能耐酸,碱,油和有机溶液,固化收缩小,可做为金属,水泥,陶瓷,玻璃,石料,木材,热固性塑料等材料的结构胶粘剂和建筑灌封材料。

原理分析:配方中,环氧树脂和聚氯乙烯树脂为主要胶粘成分;邻苯二甲酸二辛脂为增塑剂;石英粉和白炭黑为填充改性剂;三氟化硼甘油,三氟化硼苯胺,二缩三乙二醇胺为固化剂;磷酸为酸化剂,并起固化促进作用及增加对金属的粘合力。

双组分室温固化的环氧胶粘剂。

被粘合的表面上涂以本品后,施加一定压力。

即可让其在室温下固化。

出固化条件为:16.5摄氏度时14-16秒,25摄氏度时7-9秒,30摄氏度时4-6秒。

主要用于各种金属与金属,金属与非金属,以及各种硬塑料制品的粘合,具有很高的粘接强度。

环氧胶粘剂粘接强度增强方法:虽然环氧胶粘剂的粘接强度比较高,但对于一些高强结构粘接仍感不足,还需进一步提高粘接强度,可通过如下一些途径进行增强。

1采用高性能环氧树脂一些高性能的环氧树脂,如AG一80、AFG一90、酚醛环氧树脂、似盼F 环氧树脂、双酚S环氧树脂、液晶环氧树脂、TDE一85(IJ())、731等,单独配合或与双酚A型环氧树脂共混,都具有很高的粘接强度。

液晶环氧树脂是一种高度分子有序,深度分子交联的聚合物网络,可形成自增强结构,力学性能相当优异。

少量液晶环枫树脂与B144环氧树脂共混,固化物的拉伸强度和冲击强度明显抛岛。

2选用增强性固化剂固化剂对环氧胶粘剂的粘接强度有重要影响,选用能使环氧胶固化后粘接强度高的固化剂,如双氰胺、间苯二胺、二氨基二苯甲烷、二氨基二苯砜、低分子聚酰胺(315、3051)、G一328、端氨基聚醚、105缩胺、甲基六氢苯酐、均苯四酸二酐/苯酐(20/28)、2一乙基一4一甲基咪唑、线性酚醛树脂等。

环氧树脂预先与CTBN接枝,以多醚胺(聚醚胺)作为内增韧型固化剂,采用双重增韧体系,使室温固化环氧胶粘剂的室温剪切强度达到35MPa。

环氧树脂胶粘剂配方及其作用

环氧树脂胶粘剂配方及其作用

环氧树脂胶粘剂是一种用于黏合、固定和密封材料的化学胶,通常用于各种应用领域,如建筑、电子、机械和化工等。

以下是环氧树脂胶粘剂的配方及其作用:

1. 环氧树脂胶

环氧树脂胶是一种高强度、韧性和耐化学腐蚀的胶水,通常由环氧树脂、固化剂和添加剂组成。

其主要成分包括:

- 环氧树脂:由环氧树脂分子构成,具有良好的黏附力、透明度和耐久性。

- 固化剂:促进环氧树脂分子的交联并使其硬化。

常用的固化剂包括胺类固化剂和酸酐固化剂等。

- 添加剂:用于改善环氧树脂的性能和增加其黏附力、耐久性和透明度等。

常用的添加剂包括增稠剂、防腐剂、抗氧化剂等。

2. 配方示例

- 环氧树脂:100%环氧树脂、3%胺类固化剂、0.5%添加剂

- 固化剂类型:胺类固化剂,如四氢叶酸、二胺基苯甲酸酯等

- 使用方法:将添加剂加入环氧树脂中,搅拌均匀后,加热至黏性增加至所需值即可使用。

3. 作用

环氧树脂胶具有高强度、韧性和耐化学腐蚀等优点,适用于各种应用领域,如建筑、电子、机械和化工等。

其主要功能是黏合材料,并使其牢固稳定。

在建筑领域,环氧树脂胶常用于建筑物的墙面、地

面、门窗和构件的黏合;在电子领域,环氧树脂胶常用于电子元器件的固定和组装;在机械领域,环氧树脂胶常用于机械部件的装配和固定等。

此外,环氧树脂胶还具有良好的耐化学腐蚀性和透明度,可广泛应用于化工领域。

环氧胶粘剂

环氧胶粘剂环氧胶粘剂是以聚氨酯预聚物改性环氧树脂(A组分)与自制的固化剂(B组分)按10∶1~1∶1(重量比)的比例配制成耐高温、韧性好、反应活性大的固化体系。

其中聚氨酯预聚物为端羟基聚硅氧烷和二异氰酸酯按一定比例在一定条件下反应制成异氰酸酯基团封端的聚硅氧烷聚氨酯预聚物,再采用此聚氨酯预聚物对环氧树脂进行改性处理。

而自制的固化剂由二元胺、咪唑类化合物、硅烷偶联剂,无机填料以及催化剂组成。

环氧胶粘剂概述此改性环氧树脂胶粘剂可室温固化,具有优异的耐油、耐水、耐酸、碱、耐有机溶剂的性能,可粘接潮湿面,油面及金属、塑料、陶瓷、硬质橡皮、木材等。

环氧胶粘剂分类按形态分类如无溶剂型胶粘剂、(有机)溶剂型胶粘剂、水性胶粘剂(又可分为水乳型和水溶型两种)、膏状胶粘剂、薄膜状胶粘剂(环氧胶膜)等。

按固化条件分类冷固化胶(不加热固化胶)。

又分为:低温固化胶,固化温度<15℃;室温固化胶,固化温度15—40℃。

热固化胶。

又可分为:中温固化胶,固化温度约80—120℃;高温固化胶,固化温度>150℃。

其他方式固化胶,如光固化胶、潮湿面及水中固化胶、潜伏性固化胶等。

按胶接强度分类结构胶,抗剪及抗拉强度大,而且还应有较高的不均匀扯离强度,使胶接接头在长时间内能承受振动、疲劳及冲击等栽荷。

同时还应具有较高的耐热性和耐候性。

通常钢-钢室温抗剪强度>25MPa,抗拉强度≥33MPa。

不均匀扯离强度>40kN/m。

次受力结构胶,能承受中等载荷。

通常抗剪强度17—25MPa,不均匀扯离强度20—50kN/m。

非结构胶,即通用型胶粘剂。

其室温强度还比较高,但随温度的升高,胶接强度下降较快。

只能用于受力不大的部位。

按用途分类通用型胶粘剂。

特种胶粘剂。

如耐高温胶(使用温度≥150℃)、耐低温胶(可耐—50℃或更低的温度)、应变胶(粘贴应变片用)、导电胶(体积电阻率10-3~10-4Ω·cm)、密封胶(真空密封、机械密封用)、光学胶(无色透明、耐光老化、折光率与光学零件相匹配)、耐腐蚀胶、结构胶等。

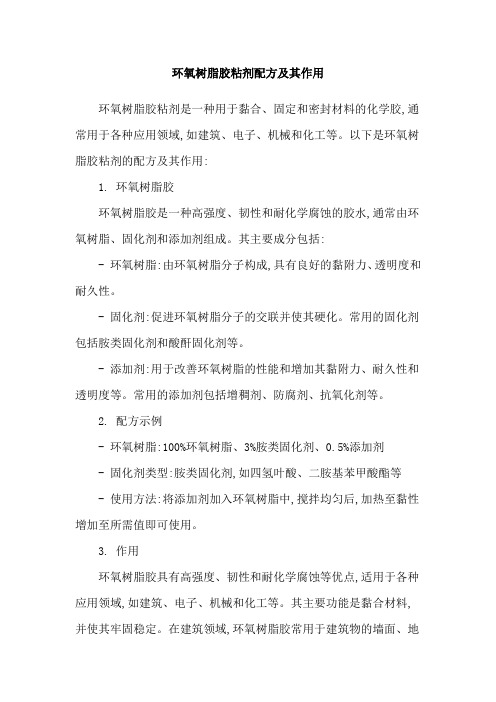

改性环氧树脂耐热胶粘剂

由表 2可见 , 混合丙 烯 酸 酯硫 化 丁 腈 一 0橡 胶 4 盯胶 粘剂剪切 强 度以及 耐热 性 能的影 响 与羧基 丁腈

橡 胶基本 相 同。

性 能 贡献较 大 。 2 5 胶 粘剂 综合性 能 的考 核

23 增 韧剂用置 对胶 粘 剂耐 热性 能的影 响 . 分别采用 不 同 比侧 (0、0、0份 ) 混 合 丙烯 1 2 3 的 酸酯硫化 丁腈 一 0橡胶 , 13配方 制 备胶 粘 剂 并 4 按

Ta 1 Ef to n p y r s n on he t r i t n e b f fkid ofe ox e i a -ess a c ec oft e a e i e h dh s r

表 1 不 同坏 氧 树 艏 对 胺粘 剂 耐 热 性能 的 影 响

O h h s r ft e ad e i e

1 3 胶 粘剂 的基本 配方 和性 能

胶粘 剂 甲组 分 :D T E一8 2 5 0份 , F一4 10 4 0 份 . 丙烯 酸酯硫 化丁 腈 一 0橡胶 2 灌台 4 O份 ; 胶粘 剂 乙组分 :, 44一二 氨基二苯 砜 ; 胶粘 剂 固 化 性 能 : 甲组 分 与 乙 组 分 按 质 量 比 10 0 0:3混合 均匀 , 10 固 化 2h 测 试 2 、5 、 于 8 , o 10 I 8 0℃条件下 的剪切强度分别 为 2 、 1 P。 521 4、 2M a 6 2

维普资讯

研 究 报告 及 专论

秸 接 20 . () 022 2 3

改r 氧树 脂 耐热胶 粘 剂 陛环

张伟君 常 青 郑 少平

黑龙 江省石油化学研 究院 , 喑尔滨市 10 4 ; 航天工 业物 资总公 司 , 50 0 2 北京市 [0 3 0 80

环氧树脂胶粘剂的改性研究

环氧树脂胶粘剂的改性研究课程:涂料与胶粘剂题⽬:环氧树脂胶粘剂的改性研究姓名:XXX 学号:XXX姓名:XXX 学号:XXX⽇期:XXXX-XX-XX环氧树脂胶粘剂的改性研究XXX XXX 化学⼯程与⼯艺摘要:综述了环氧树脂胶粘剂耐热,增韧改性研究的现状, 介绍了各种增韧耐热的应⽤。

关键词:环氧树脂,胶粘剂,耐热,改性,增韧;Modification of epoxy adhesiveXXX XXX Chemical Engineering and Technology Abstract:Epoxy resin adhesive heat toughening modification of the status quo, and a the various toughening heat-application.Keywords: epoxy resins, adhesives, heat-resistant, modified, toughened;前⾔环氧胶粘剂在整个合成胶粘剂中所占的⽐例并不⼤,但由于它的优异性能,在结构胶粘剂中却占据了主导地位,有“万能胶”之称。

但其固化后易产⽣较⼤的内应⼒,且产物中有较稠密的芳环结构,使得未经改性的环氧固化物较脆,,且耐⾼温性较差,为此,环氧树脂胶粘剂的改性研究很多。

相容性理论的发展和相容技术的进步推动了环氧树脂与弹性体(橡胶类)及热塑料树脂的合⾦化研究,经历了第⼆、第三代环氧胶粘剂时代。

近年来,则采⽤其它耐⾼温树脂与环氧树脂物理共混或化学改性,或在环氧分⼦中引⼊新的基团来提⾼环氧树脂的耐热性。

另外,胶粘剂中所⽤固体填料对改善耐热性也起重要作⽤。

本⽂着重介绍我国ER胶粘剂耐热和韧性研究及其应⽤。

主题⼀、环氧树脂胶粘剂在耐热性⽅⾯的改性的研究本⽅法以环氧树脂(EP)和有机硅硼改性EP 预聚物为主体材料,研制出⼀种可室温固化、⾼温使⽤且固化压⼒仅为接触压⼒的胶粘剂。

改性环氧树脂胶粘剂说明

改性环氧树脂胶粘剂说明一、材料组成改性环氧树脂胶粘剂主要由A组分(改性环氧树脂)和B组分(固化剂)混合后而形成。

A组分为改性环氧树脂,无色透明状液体;B组分为固化剂,为浅黄色透明液体。

二、各组成部分的使用比例:A、B组分搅拌比例:V A:V B=1:1,m A:m B=1.2:1。

A、B组分搅拌后形成改性环氧胶粘剂。

钢箱梁桥面铺装:改性环氧胶粘剂用量为1.5L/m2-2.0L/m2,满撒布细骨料,用量为7.0kg/ m2-8.0kg/ m2。

混凝土桥面和路面铺装:改性环氧粘胶剂用量为1.0L/m2-1.2L/m2,满撒布细骨料,用量为5.0kg/ m2-7.0kg/ m2。

沥青路面铺装:改性环氧粘胶剂用量为1.2L/m2-1.5L/m2,满撒布细骨料,用量为5.0kg/ m2-7.0kg/ m2。

三、使用方法将环氧胶黏剂A、B组分按规定的配比(体积比为1:1)放入容器,用手持式搅拌设备搅拌(使用量较大时),搅拌头须为螺带式叶片。

搅拌速度应为300-400转/分钟,须搅拌3-4分钟。

或者是用木棒(使用量较小时)搅拌,充分搅拌均匀后即可使用。

搅拌后胶黏剂的有效使用时间为15~30分钟。

摊铺过程中应严格控制时间,避免环氧树脂由于初凝而失去活性。

四、注意事项1、改性环氧粘胶剂的使用温度不得低于5℃。

2、A、B组分配比要严格按照体积比1:1进行配比;3、搅拌A、B组分时,搅拌机的搅拌头要完全淹没在液体中,搅拌过程中千万不能将搅拌头露出液体面,不然搅拌完成后液体中容易带有气泡。

4、搅拌时间需按要求规定(3-4分钟)进行,搅拌时间不能太短。

5、搅拌速度需按要求规定(300-400转/分钟)进行,不能太快也不能太慢。

6、搅拌时,A组分与B组分已经开始反应,其反应温度约为60℃~70℃,如温度过高,易产生聚爆反应。

7、搅拌完成后的粘胶剂要在规定的时间内(30分钟)使用,不然粘胶剂容易固化。

8、改性环氧树脂胶粘剂为易燃品,应贮存在阴凉、干燥、通风、远离火源和易燃品的场所,并配置消防器材。

环氧树脂改性

环氧树脂改性环氧树脂(EP)材料具有高模量、高强度和耐化学性好等优点,由于环氧树脂含有活泼的环氧基团,可直接参与水性聚氨酯的合成反应。

常见环氧改性的水性聚氨酯是将环氧树脂与聚氨酯反应后部分形成网状结构,以提高水性聚氨酯涂膜的机械性能及耐热性、耐水性和耐溶剂性等综合性能。

环氧树脂改性通常采用机械共混或共聚的方法。

采用机械共混法时EP和PU 之间没有化学键的结合,利用EP的疏水性和PU链中的羧基以及聚醚链段的亲水性,使PU包覆EP,最终形成核-壳结构而达到改性的效果。

共聚法是将EP接枝到PU链上,在乳液的稳定性上,共混法比共聚法更具有优势。

机械共混法由于环氧基团被包裹在核内进行开环反应,所以体系较稳定。

而共聚法在预聚阶段生成的支链结构导致相对分子质量增大,使预聚体的粘度增大;环氧基团的催化开环使得部分乳液粒子形成交联物而缓慢沉淀。

体系中的NCO基团还可能同EP链上的环氧基团反应,生成噁唑酮结构。

黄先威等研究了环氧树脂用量、加入方式、温度等因素对乳液稳定性并分析了影响涂膜性能的因素,发现当EP的质量分数超过7%时,预聚体粘度过大,而且乳液稳定性也变差。

其原因可能是随着环氧树脂加入量的增加,乳液中位于胶粒外壳的环氧基团也随之增加,其在三乙胺的催化作用下进行开环反应,乳液粒子之间形成的交联物增多而沉淀。

Jang J K等研究了不同NCO\OH比值(R值)对树脂及涂膜性能的影响,R值较小时,分散液的外观及其涂膜的硬度、耐水性等较差,随着R 值的增大,一方面聚合物链中硬段含量增大,提高了涂膜的硬度;另一方面体系中游离的NCO增多,在乳化扩链的过程中形成更多的交联,生成更多的疏水性链段--氨基甲酸酯,使硬段更集中,增强了硬段结晶微区的交联作用,降低了PU 的吸水率,提高了涂膜的耐水性。

2.2.3有机硅氧烷改性有机硅树脂表面能较低,具有耐高温、耐水性、耐候性及透气性好等优点,已广泛用于聚氨酯材料的改性。

近年来有许多关于用聚硅氧烷改性聚氨酯制取低表面能材料的报道。

(整理)环氧树脂的改性

环氧树脂的改性1、概述环氧树脂具有良好的综合力学性能、高度的粘合力、收缩率小、稳定性好、优异的电绝缘性能,作为涂料、胶粘剂、复合材料树脂基体、电子封装材料等在机械、电子、电器、航天、航空、涂料、粘接等领域得到了广泛的应用。

然而,由于固化后的环氧树脂交联密度高,内应力大,因而存在质脆、耐疲劳性、耐热性、抗冲击韧性差等缺点,难以满足工程技术的要求,使其应用受到一定的限制。

特别是制约了环氧树脂不能很好地用于结构材料等类型的复合材料,为此,国内外学者对环氧树脂进行了大量改性研究。

其中,最主要的是改善环氧树脂的脆性、耐湿热性。

环氧树脂可通过化学方法改性和物理方法进行改性。

化学方法改性主要是合成新型结构的环氧树脂及新型结构的固化剂;物理方法改性主要是通过与改性剂形成共混结构来达到提高性能的目的。

两种方法比较起来,第一种方法从工艺、成本及难易程度来讲都比第二种方法处于劣势。

因此,目前对环氧树脂的改性主要是通过共混结构实现的。

环氧树脂的增韧途径主要有三类:①刚性无机填料、橡胶弹性体和热塑性塑料聚合物等形成两相结构进行增韧。

②用热塑性塑料连续贯穿于环氧树脂网络中形成半互穿网络型聚合物来增韧改性。

③通过改变交联网络的化学结构组成(如在交联网络中引入“柔性段”)以提高交联网络的活动能力。

环氧树脂的耐湿热性能的改善,主要是通过在环氧树脂分子中引入含稠环的结构单元和合成含氟的环氧树脂,以及采用新的固化剂代替传统的DDS等。

改性后的环氧树脂,由于耐湿热性和韧性的提高,将进一步扩大环氧树脂在电子电器产品、复合材料受力构件以及高性能结构胶粘剂等方面的应用。

另一方面,尽管环氧树脂具有良好的加工工艺性,但对于不同的应用,其操作工艺需要作适当的改善。

如二酚基丙烷型环氧树脂,由于黏度较大,在某些操作中工艺性差,就需要在固化体系中加入稀释剂来降低黏度,改善操作工艺性能。

因此,为了满足不同的应用,需要加入稀释刘、填料、增强剂等不同的添加剂。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

改性环氧树脂胶黏剂的目的和方法 1.改性的目的未改性的环氧树脂胶黏剂虽有较高的拉伸和剪切强度,但剥离强度低,冲击韧性差,耐热性低,应用受到限制,往往加入一些高分子化合物进行改性,成为聚合物的复合体系。用来改性的高分子化合物有很多,主要有液体聚硫橡胶、丁腈橡胶、聚乙烯醇缩醛树脂、聚砜、酚醛树脂、有机硅树脂等。2.改性的方珐(1)液体聚硫橡胶改性。液体聚硫橡胶是分子链两端巯基(SH)的低相对分子质量黏稠液体。其用量一般为20~40份,特殊情况可达100份。用量多少对固化速度和力学性能部有影响,加入促进剂DMF-30,可提高固化速度。(2)丁腈橡胶改性。丁腈橡胶有固体和液体两种,液体使用起来比固体方便,且增韧效果较好,尤以端羧基液体丁腈橡胶最好。液体丁腈橡胶是丁二烯、丙烯腈和少量丙烯酸的三元共聚物,分为无规羧基液体丁腈橡胶和端羧基液体丁腈橡胶两种,后者的效果最好,其剪切强度几乎是前者的两倍。用量一般为(10~25)×10-3份,以10份2一乙基一4一甲基咪唑作为固化剂的剪切强度最高。(3)聚酰胺改性。用于改性的聚酰胺为共聚聚酰胺和醇溶聚酰胺。共聚聚酰胺是聚酰胺的二元或多元的低熔点共聚物(广为应用的是548三元共聚聚酰胺66一聚酰胺6一聚酰胺610),易溶于甲醇和苯的混合溶剂;醇溶聚酰胺为羧甲基聚酰胺[聚酰胺6一聚酰胺66一(CH2O)n]。环氧一聚酰胺胶黏剂从结构上是刚柔结合,取长补短,性能是强韧兼备,别具一格,其力学性能优异,剥离强度达2.65 MPa,剪切强度超过44.1 MPa,具有良好的低温性能。(4)聚砜改性。聚砜是高分子链含有砜基(一SO2一)的聚合物,用于改性环氧树脂的是双酚A型聚砜,其分子结构如下:聚砜与环氧树脂有很好的相容性。用聚砜改性的环氧树脂胶黏剂,其强度高、韧性好,适宜结构粘接,粘接钢的剪切强度为58.8~63.7 MPa,但耐水、耐温、耐热老化性差。(5)有机硅树脂改性。有机硅树脂是由氯硅烷经水解稍合制得的两端含羟基的线型聚有机硅氧烷。此类树脂具有优良的耐高低温性、耐水性、耐酸性和电绝缘性,与环氧树脂混溶性好。在高温时,硅树脂中的羟基能与环氧树脂中的环氧基和羟基反应,形成高度交联的体型结构,具有很高的耐热性,可在300~C下长期工作,400~C短期使用。有机硅树脂与环氧树脂缩合接枝而制得的有机硅环氧树脂(如665号),可直接用于配制耐高温胶黏剂。(6)聚乙烯醇缩聚物改性。聚乙烯醇缩聚物属线型热塑性高分子化合物,常用的有缩丁醛和缩甲醛,前者韧性好;后者耐热性高,与环氧树脂的混溶性好。缩醛中的羟基可与环氧树脂的羟基发生醚化反应,起增韧作用,提高剥离强度、冲击强度和剪切强度。(7)酚醛树脂改性。用于环氧改性的酚醛树脂是碱催化的甲基酚醛树脂和氨酚醛树脂。酚醛树脂中含有很多活泼的羟甲基(一CH2OH),能与环氧树脂中的羟基和环氧基反应,增加了交联度,加之酚醛树脂本身的耐热性使得环氧一酚醛树脂胶黏剂具仃很高的耐热性和良好的高低温循环性,可在177℃长期工作,也可在260℃短期使用。环氧一酚醛树脂胶黏剂具有脆性大、剥离强度低的缺点。