绪论 轧制过程数学模型概述

轧制理论)轧制原理PPT

开发专门的数值模拟软件,如MSC.Marc、ABAQUS等,可实现轧制过程的可视化模拟, 提高模拟的准确性和效率。

模拟结果验证

通过与实际轧制实验数据的对比,验证计算机模拟结果的准确性和可靠性,为实际生产 提供指导。

人工智能技术在轧制理论中的应用

神经网络模型

应用神经网络模型对轧制过程进行建模和预测,可以实现轧制参数 的优化和自适应控制,提高产品质量和生产效率。

制压力和力矩。

05 轧制过程中的温度场和应力场分析

CHAPTER

温度场分析的基本原理和方法

热传导方程

描述物体内部温度分布随时间变 化的偏微分方程,是温度场分析 的基础。

初始条件和边界条

件

确定热传导方程的解,初始条件 为物体初始时刻的温度分布,边 界条件为物体表面与周围环境之 间的热交换情况。

有限差分法

02 轧制变形基本原理

CHAPTER

轧制变形的基本概念

轧制变形

指金属坯料在两个旋转轧辊的缝 隙中受到压缩,产生塑性变形, 获得所需断面形状和尺寸的加工

方法。

轧制产品

通过轧制变形得到的产品,如板材、 带材、线材、棒材等。

轧制方向

金属在轧辊作用下变形的方向,通 常与轧辊轴线平行。

轧制变形的力学基础

利用塑性变形区的滑移线 场,通过数学解析计算轧 制压力。

上限法

基于塑性变形理论的上限 定理,通过构建速度场计 算轧制压力的上限值。

轧制力矩的计算方法

能量法

根据轧制过程中的能量守恒原理,通过计算变形 功来计算轧制力矩。

解析法

基于弹性力学和塑性力学理论,通过数学解析计 算轧制力矩。

有限元法

利用有限元分析软件,对轧制过程进行数值模拟, 从而计算轧制力矩。

冷轧过程控制数学模型的内容

冷轧过程控制数学模型的内容冷轧过程控制的数学模型包括:轧制力模型、前滑模型、速度模型、张力模型、机架刚度模型、带钢刚度模型、轧辊梭形计算模型、带钢温度模型、冷却液流量计算模型、辊缝模型、弯辊模型、轧辊温度和磨损模型。

(1)轧制力模型。

在冷轧生产过程中,过程计箅机使用的关于辊缝设定计算的轧制力模型大体有三种。

这三种压力模型是Bland-Ford模型、W.LRoberts简化的摩擦锥模型(称为Roberts模型)和M.D.Stone模型。

通过大量冷轧生产过程可以总结出,这些模型在带钢小压下量的情况下具有一定精度的近似性。

对于三个轧制力模型系数的假定和计算,可总结出以下几点:中国冶金行业网1)对每个模型采用同样的屈服强度计箅公式。

2)对各个模型推导的摩擦方程系数不一样,不同模型中的摩擦系数根据经验公式计算,公式中含有由采集的现场数据回归分析得到的常数,还包括带钢屈服强度、压下率、带钢张力、厚度和给定工作辊及速度等参数。

3)在不同的模型中采用了不同的工作辊压扁半径公式。

可发现,采用Hitchcock压扁半径公式的M.D.Stone模型,在带钢压下率大于3%且小于5%时能给出好的估算值,建议不要将它用于压下率小于3%的情况。

在Roberts模型中,需要根据情况选用不同的压扁半径公式,这取决于带钢的压下率和带钢的厚度。

当带钢厚度大于0.5_和压下率大于3%时,采用Hhchcock压扁半径公式;对于厚度小于0.5_的很薄的带钢和压下率小于3%的情况,建议采用Roberts压扁半径公式。

在带钢入口厚度不大于5.08mm且各机架压下率大于3%的情况下,建议使用Bland-Ford模型的Hill简化公式。

而大部分正在生产的冷连轧机,可满足Bland-Ford模型的Hill简化公式所要求的条件。

(2)前滑模型。

在轧制模型计算中,用前滑模型来描述带钢速度超过轧辊转速的比例。

前滑值可以用理论公式计算,也可以用经验公式计算,还可以取经验值。

数学建模--轧钢中的浪费

轧钢中的浪费一、摘要:在轧钢厂内,把粗大的钢坯变成合格的钢材通常要经过两道工序,第一道是粗轧(热轧),形成钢材的雏形;第二道是精轧(冷轧),得到规定长度的成品材。

粗轧时由于设备、环境等方面的众多因素的影响,得到的钢材的长度是随机的,大体上呈正态分布,其均值可以在轧制过程中由轧机调整,而均方差则由设备的精度决定,不能随意改变。

如果粗轧后的钢材长度大于规定的长度,精轧时把多出的部分切掉,造成浪费;如果粗轧后的钢材已经比规定长度短,则整根报废,造成浪费。

显然,应该综合考虑这两种情况,使得总浪费最小。

首先推算出热轧一根成品钢材的平均浪费J与钢材的期望值μ的关系式为J=μ/P-L,再由样本计算出钢材的均方差σ,就可以用Matlab画出J随μ的变化曲线图。

然后对样本进行Z检验来判断均值是否调整到最佳值,也就是看样本的均值有没有设定到μ* 。

最后我们取σ=0:0.0001:0.8进行数值求解,计算出gJ ,并作出钢材的平均浪费随设备精度的变化曲线。

根据这条曲线可minσ()以用Matlab的cftool工具箱进行拟合,可以得到与曲线相符的函数,即为钢材的平均浪费与设备精度的关系式。

二、问题重述我们对30根在同一热轧机A上得到的粗轧后的钢材长度如下表格1(单位:米,热轧过程中没对轧机进行调整)。

热轧后的钢材再经过冷轧,得到规定长度的成品钢材。

I 为了得到规定长度为l的成品钢材,在热轧前应如何调整轧机轧制过程中的均值m,使得到成品材时浪费最小?II 表1中数据是为了得到2.0m成品材时得到的,请分析此时轧机轧制过程中均值是否已调整到了最佳?III 评估热轧机A为获得一根规定长度2.0m成品材时产生的平均浪费。

为减少这一相当可观的浪费,应设法提高粗轧设备的精度。

请给出平均浪费与设备精度之间的关系。

表格 1三、问题假设假设热轧过程中得到钢材的长度ξ是随机的服从正态分布。

画出样本分布的直方图如下,直观上看ξ服从正态分布分。

材料加工过程数学模型结课论文

材料加工过程数学模型结课论文铝合金热轧变形抗力数学建模摘要铝合金材料的热轧变形抗力模型综合了材料的温度、压下量、变形率、轧制速度等工艺参数。

通过对生产现场轧制工艺参数的测量,并通过数学回归的方法建立材料变形抗力数学模型,该数学模型包含了生产设备及工艺自身的特点,对建立符合现场实际的轧制数学模型有一定积极意义。

关键词:热轧;变形抗力;数学模型目录摘要 (I)第1章绪论 (1)1.1 研究意义 (1)1.2 理论分析 (1)第2章实验及数据处理 (2)2.1 测试轧机及铝合金材料 (2)2.2 实验过程及数据处理 (2)2.3 数据分析 (4)第3章数学模型 (5)3.1 数学建模 (5)3.2 模型分析 (6)第4章结束语 (8)参考文献 (9)第1章绪论1.1 研究意义金属材料具有保持其原有形状而抵抗变形的能力,度量这种抵抗塑性变形能力的力学指标称之为塑性变形抗力。

铝合金变形抗力是轧制生产工艺中计算轧制力、功率及扭矩必不可少的参数。

准确预测铝合金变形抗力是制定合理的轧制工艺规程和保证产品质量的前提。

在市场竞争日益激烈的情况下,客户对铝合金板带材质量的要求不断提高必然要求计算机控制精度更高。

轧制过程中数学模型的预报精度在很大程度上决定着控制精度,因此研究铝合金的热轧变形抗力数学模型非常必要。

1.2 理论分析铝合金材料的变形抗力不仅与材料的变形温度、变形速度及变形程度有关,而且受材料的化学成分及组织状态影响,迄今已有位错学说、流体力学、热学、软化与硬化竞争学说、波动学、流变学等众多学派和假说来阐明材料的变形抗力及其他各因素对它的影响,然而目前仍不能用理论建立精确的变形抗力数学模型,通常使用实验资料或在实验基础上得到的经验公式或统计模型。

当铝合金成分及组织状态一定的情况下,热轧时金属的实际变形抗力,受变形温度(T)、变形速度(ζ)和变形程度(ε)的影响。

实际变形抗力可以用下式表达:σ=ƒ(T,ε,ζ)(1)铝合金热轧温度一般选择在材料在结晶温度之上20℃-50℃,一般情况下,随着变形温度的提高,铝合金的所有强度指标均降低。

绪论 轧制过程数学模型概述

总体模拟

• 主要包括:轧制力、力矩、功率、平均温 度及宏观力学参数的模拟。 • 与传统的经验公式相比,可以预测不同变 形历史阶段(咬入、稳定轧制及丢尾)的 轧制力及力矩的变化,为轧制规程的制定 提供理论依据。

局部模拟

• 主要包括对材料(变形体)内部应力、应 变、应变速率、温度等的计算。 • 通过模拟轧件在孔型中金属流动和不均匀 变形,确定应力应变和温度场分布及工艺 参数的影响规律,从而达到预测和控制产 品形状和尺寸精度的目的。

5 数学模型的自适应控制

自适应控制的必要性 • 不论是用理论方法还是统计方法建立的 数学模型,当用于预报时,总会存在残 差 δ。 • 其原因可归纳为以下三点:

( 1 ) 模 型 本 身 的 误 差 : 理 论 模 型 ( 如

Bland-Ford压力模型、前滑模型等)在推导 过程中总要接受某些假设与近似,不可能非 常完善,在用于预报时,必然导致误差。而 统计模型(如变形抗力、能耗等模型)是根 据实测数据用回归的方法得到的。既然实测 数据是一些遵从正态分布的随机变量,因此 回归方程也必然存在着误差。

1)计算机控制系统的典型结构

将计算机应用于轧制过程,由它按预先制定的程序 来处理和加工与过程相关的信息,对过程进行有效 的监督、控制和管理,所有这些就叫做轧制过程的 计算机控制。

2)轧制自动控制的三大要素 • 控制用的工艺控制数学模型、与此相适应的可靠性 高的检测器和计算机控制系统是构成自动化的三大 基本要素,也就是实现自动化的基础。

轧制过程控制及数学模型

参考教材

• 任勇 《轧制过程数学模型》 冶金工业出版社 2008 • 孙一康 《冷热轧板带轧机的模型与控制》 冶 金工业出版社 2010 • 刘相华 《轧制参数计算模型及其应用》 化学 工业出版社 2007 • 孙一康 《带钢热连轧的模型与控制》 冶金工 业出版社2002 • 丁修堃 《轧制过程自动化》 冶金工业出版社

轧制过程数学模型

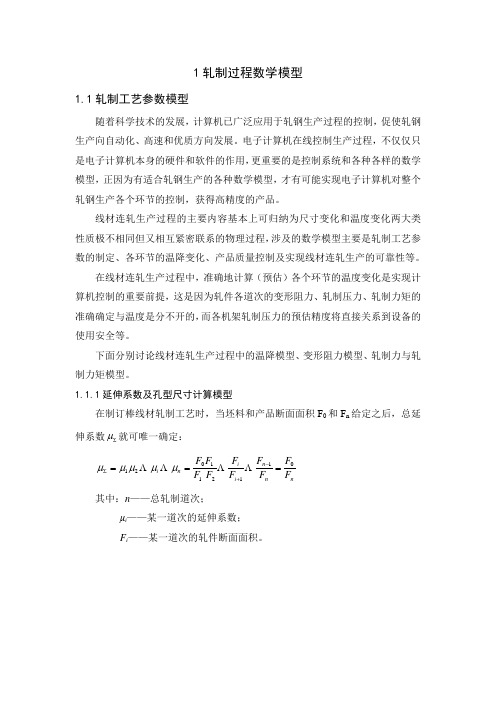

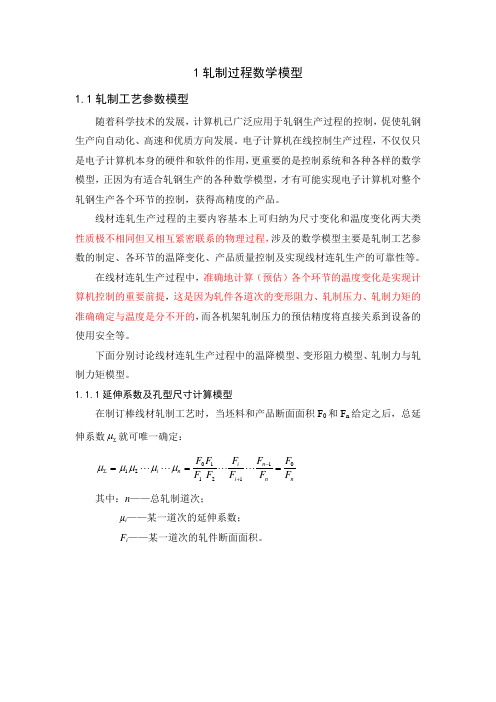

1轧制过程数学模型1.1轧制工艺参数模型随着科学技术的发展,计算机已广泛应用于轧钢生产过程的控制,促使轧钢生产向自动化、高速和优质方向发展。

电子计算机在线控制生产过程,不仅仅只是电子计算机本身的硬件和软件的作用,更重要的是控制系统和各种各样的数学模型,正因为有适合轧钢生产的各种数学模型,才有可能实现电子计算机对整个轧钢生产各个环节的控制,获得高精度的产品。

线材连轧生产过程的主要内容基本上可归纳为尺寸变化和温度变化两大类性质极不相同但又相互紧密联系的物理过程,涉及的数学模型主要是轧制工艺参数的制定、各环节的温降变化、产品质量控制及实现线材连轧生产的可靠性等。

在线材连轧生产过程中,准确地计算(预估)各个环节的温度变化是实现计算机控制的重要前提,这是因为轧件各道次的变形阻力、轧制压力、轧制力矩的准确确定与温度是分不开的,而各机架轧制压力的预估精度将直接关系到设备的使用安全等。

下面分别讨论线材连轧生产过程中的温降模型、变形阻力模型、轧制力与轧制力矩模型。

1.1.1延伸系数及孔型尺寸计算模型在制订棒线材轧制工艺时,当坯料和产品断面面积F 0和F n 给定之后,总延伸系数∑μ就可唯一确定:nn n i i n i F FF F F F F F F F 011211021===-+∑ μμμμμ 其中:n ——总轧制道次;μi ——某一道次的延伸系数; F i ——某一道次的轧件断面面积。

椭圆孔示意图mB R F +-=)sin (2θθRB 2arcsin2=θ ⎪⎭⎫ ⎝⎛--=2cos 12θR h m对于圆孔,轧件断面面积可通过下式计算:圆孔示意图απθ2-=αθtan 422R R F +=1.1.2前滑模型孔型轧制时的前滑率计算可采用筱篬或斋藤提出的实验模型。

两者都认为前滑仅是轧件、孔型几何尺寸的函数。

斋藤模型以平均工作辊径定义前滑,当道次变形量较小时会出现负前滑的计算结果;筱篬模型改用孔型槽底处的最小辊径定义前滑,即前滑S f 为:S f =V 1/V R -1 (1.1) 其中:V 1 ,V R ——轧件出口速度及孔型槽底处的轧辊线速度。

轧制参数计算模型及其应用(一)

轧制参数计算模型及其应用(一)轧制参数计算模型及其应用概述轧制参数计算模型是一种用于计算轧机工艺参数的数学模型,通过模拟折弯、伸拉和扭转等过程,计算出轧制板材的几何形状和力学性能。

该模型在轧机设计、质量控制和工艺优化等方面具有广泛应用。

模型构建材料模型轧制板材的力学性能由材料性能决定,因此必须首先确定材料模型。

常用的材料模型有等效应力模型和本构模型。

轧制力学模型轧制力学模型可分为几何模型和力学模型。

几何模型是指轧制板材的形状和尺寸模型,力学模型是指轧制板材的应力、应变和塑性变形模型。

数值模拟方法常用的数值模拟方法有有限元法、边界元法和有限差分法。

其中,有限元法是最常用的方法,具有高精度、高效率和高稳定性等优点。

应用轧机设计轧机设计中需要确定轧制力学参数,以控制轧制板材的形状和力学性能。

轧制参数计算模型可以提供合理的轧制参数,以满足不同尺寸、材质和工艺需求。

质量控制轧制板材的质量受多种因素影响,如轧制力、轧制速度和冷却方式等。

轧制参数计算模型可以提供轧制板材的几何形状和力学性能参数,以确定轧制质量是否符合要求。

工艺优化轧制工艺中的轧制参数可以影响轧制板材的形状、尺寸和力学性能。

轧制参数计算模型可以提供不同轧制参数对轧制板材性能的影响程度,以优化轧制工艺,提高生产效率和产品质量。

结论轧制参数计算模型是一种重要的数学模型,可以为轧机设计、质量控制和工艺优化等方面提供重要参考,促进轧制生产技术的发展和进步。

发展方向随着轧制技术的不断发展和进步,轧制参数计算模型也在不断完善和提高。

未来,轧制参数计算模型的发展方向主要包括以下几个方面:•更精确的材料模型,使得轧制参数计算模型能够更好地预测轧制板材的性能特征;•更高效的数值计算方法,以提高计算效率并降低计算成本;•精细化的轧制力学模型,以更真实地模拟轧制板材的变形和应力分布;•基于机器学习和人工智能的轧制参数计算模型,使得模型能够“自学习”,更好地适应复杂的轧制工艺。

轧制过程数学模型

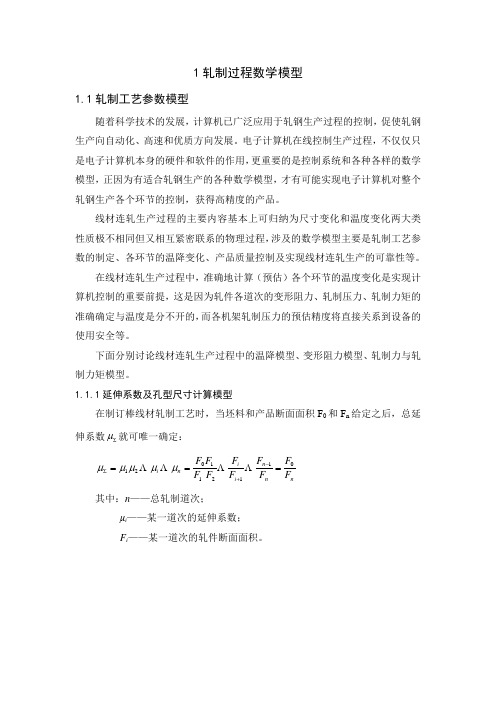

1轧制过程数学模型1.1轧制工艺参数模型随着科学技术的发展,计算机已广泛应用于轧钢生产过程的控制,促使轧钢生产向自动化、高速和优质方向发展。

电子计算机在线控制生产过程,不仅仅只是电子计算机本身的硬件和软件的作用,更重要的是控制系统和各种各样的数学模型,正因为有适合轧钢生产的各种数学模型,才有可能实现电子计算机对整个轧钢生产各个环节的控制,获得高精度的产品。

线材连轧生产过程的主要内容基本上可归纳为尺寸变化和温度变化两大类性质极不相同但又相互紧密联系的物理过程,涉及的数学模型主要是轧制工艺参数的制定、各环节的温降变化、产品质量控制及实现线材连轧生产的可靠性等。

在线材连轧生产过程中,准确地计算(预估)各个环节的温度变化是实现计算机控制的重要前提,这是因为轧件各道次的变形阻力、轧制压力、轧制力矩的准确确定与温度是分不开的,而各机架轧制压力的预估精度将直接关系到设备的使用安全等。

下面分别讨论线材连轧生产过程中的温降模型、变形阻力模型、轧制力与轧制力矩模型。

1.1.1延伸系数及孔型尺寸计算模型在制订棒线材轧制工艺时,当坯料和产品断面面积F 0和F n 给定之后,总延伸系数∑μ就可唯一确定:nn n i i n i F FF F F F F F F F 011211021===-+∑ μμμμμ 其中:n ——总轧制道次;μi ——某一道次的延伸系数; F i ——某一道次的轧件断面面积。

椭圆孔示意图mB R F +-=)sin (2θθRB 2arcsin2=θ ⎪⎭⎫ ⎝⎛--=2cos 12θR h m对于圆孔,轧件断面面积可通过下式计算:圆孔示意图απθ2-=αθtan 422R R F +=1.1.2前滑模型孔型轧制时的前滑率计算可采用筱篬或斋藤提出的实验模型。

两者都认为前滑仅是轧件、孔型几何尺寸的函数。

斋藤模型以平均工作辊径定义前滑,当道次变形量较小时会出现负前滑的计算结果;筱篬模型改用孔型槽底处的最小辊径定义前滑,即前滑S f 为:S f =V 1/V R -1 (1.1) 其中:V 1 ,V R ——轧件出口速度及孔型槽底处的轧辊线速度。

冷连轧过程控制原理与数学模型

0.010sec 基础自动化级

RTI 0.001sec 执行控制级

冷连轧过程控制基本原理

概述

冷连轧过程控制基本原理

概述

冷连轧过程控制系统是伴随着高精度闭环控制在轧制领域达到一定水平而 逐渐发展起来的,并且逐渐成为整个冷连轧控制系统的“中枢神经”。一方面 ,它作为工艺模型与自动控制系统的结合,计算得到符合现场工况的轧制工艺 参数,另一方面又作为整个冷连轧多级控制系统的一个组成部分,对整体控制 系统起着指导与协调的作用。

工艺模型优化

(2)工艺质量优化-模型自学习、自适应 自学习:经过了一定数量的自适应以后,得到了足够好的改善模型,则启动自 学习功能并将获得的模型自学习系数按照规格、材质等分别存储在自学习数据库 中相应的位置。该模型系数不仅用于本卷带钢的轧制,还被用于具有相同规格及 材质的后续带钢的轧制。 过程控制优化计算不仅针对基础自动化目标值,还包括各开环、闭环增益。

工艺质量设计、优化与管理

生产过程管理

生产计划库

厚度分配计算

轧制规范库

轧制规范

优化数据

自学习计算

历史数据库

轧辊数据库

预设定计算

设备参数

数学模型

设定/再设定

N序列管理库

钢卷数据 预设定数据 再设定数据 校正设定数据 实际数据

材料库 变形抗力

优化库 优化数据

校正设定计算

自适应计算

真伪识别 量纲匹配 可信度计算

自适应:为了保证再设定计算各设定值的准确性,轧制过程中利用设定值与实 测值的偏差,在不改变模型公式的前提下,按照一定的算法修正模型系数,反映 当前轧制状况,使计算的设定值趋同实测值,提高设定精度。自适应对象包括轧 制力模型、前滑模型、转矩模型、辊缝设定模型和弯辊力设定模型等。

轧制力数学模型与在线计算模型

轧制力数学模型与在线计算模型轧制力的计算是轧钢过程控制的核心,其计算精度直接影响着整个轧制过程,是板形板厚设定及其控制的基础。

因此,国内外以轧制力的计算为核心开展了大量的研究,主要采用以下几种方法来进行轧制力计算的研究。

根据塑性力学原理分析轧制过程变形区内的应力状态与变形规律,确定接触弧上单位压力P 的分布规律及大小;由于单位轧制压力在接触弧上的分布是不均匀的,为便于计算,一般接着求解单位轧制压.力的平均值——平均单位轧制压力;最后以确定的平均单位轧制压力和接触面积的乘积来计算轧制压力P的数值。

T.Karman(卡尔曼)和E.Orowan(奥罗万)通过对轧制变形区内的带钢变形所受水平应力的不同假设,推导'出了单位压力的基本方程,即卡尔曼方程和奥罗万方程。

卡尔曼微分方程是,在带材轧制情况下,在变形区内取一单元体doi(宽度为1),使该单元体的坐标方向与主变形的方向相重合,如图2-37所示,研究单元体上力的平衡条件,可得卡尔曼单位压力微分方程式:奥罗万则认为轧件与轧辊之间是否产生相对滑动,决定于单位摩擦力的大小,当单位摩擦力小于材料剪切屈服极限时,产生相对滑动;而单位摩擦力大于或等于材料剪切屈服极限r,时,不产生相对滑动而出现粘着,并认为热轧时存在粘着现象。

由于粘着现象的存在,奥罗万在变形区内取一个圆弧形小条作为微分体来分析(图2-38),可得奥罗万单位压力平衡微分方程式:通过对卡尔曼和奥罗万单位压力微分方程作不同的假设与简化(主要是单位摩擦力的大小及分布与接触弧曲线方程的性质),可以得到不同的平均单位轧制压力计算式。

常用的方法有采利柯夫方法、Bland-Ford方法、Sims方法、Stone方法、Ekehmd方法等,以及利用该原理进行改进的方法。

中国冶金行业网在大多数情况下,外摩擦对应力状态的影响是主要的,而大部分计算平均单位压力的理论公式主要是计算的公式。

根据不同的轧制情况,如热轧、冷轧、轧件厚度等,需要采用不同的平均单位压力计算方法。

轧制压力轧制力矩功率计算模型

轧制压⼒轧制⼒矩功率计算模型1.1.5轧制压⼒模型⼯程计算中经常采⽤如下简化的专⽤于孔型轧制的轧制压⼒公式计算轧制压⼒:Q F K P d m =(1.25)式中:m K ——平均变形抗⼒;d F ——接触投影⾯积;确定轧件与轧辊的接触⾯积,经常采⽤如下公式:⽤矩形-箱形孔,⽅-六⾓,六⾓-⽅,⽅-平椭圆,平椭圆-⽅以及矩形-平辊系统轧制时-+=1122101ηA B B H S (1.26)按⽅-椭轧制⽅案时 75.0)1(121-+=A H S ηξη(1.27)()++ -++ -++=213.009.011845.0375.01128.0)1(29.071.0221k k a a ηηηδξ按椭-椭,椭-圆,圆-椭,椭-⽴椭和⽴椭-椭轧制时-=1121ηξA H S (1.28)椭圆-圆 )1.01)(62.1(201K K a a --=δδξ(1.29)圆-椭圆 )4.01)(62.1(2101δδδξK K a a +-=(1.30)Q ——载荷系数,针对各种孔型轧制情况的Q 值回归模型为:W W Q /61.10771.0731.0++-=+=其中:10,F F 分别1.1.6轧制⼒矩及功率模型轧制⼒矩计算公式为:ψm z PL M =(1.31)式中:P ——轧制压⼒m L ——平均接触弧长度ψ——⼒臂系数⼒臂系数ψ也采⽤对各种孔型轧制情况的回归模型:W W /083.0108.0705.0+-=ψ(1.34)轧制功率是单位时间所做的功,即:tAN =(1.35)式中:A ——变形功,KJ ; t ——轧制时间,s 。

⼜由轧制所消耗的功与轧制⼒矩之间的关系为:VtAR t A AM ===ωθ(1.36)式中:θ——⾓度,rad ;ω——⾓速度,rad/s ; R ——轧辊半径,mm ; V ——轧辊线速度,m/s 。

得:ωM N =将上式⽤⼯程上常⽤的参数和质量单位表⽰为:Mn N 013.1=(KW )(1.37)式中 M ——轧制⼒矩,t·m ;n ——轧辊转速,r/m 。

热轧带钢精轧过程考虑相变的轧制力模型

热轧带钢精轧过程考虑相变的轧制力模型一、引言热轧带钢精轧是将带钢在高温下进行连续轧制,以获得各种规格的带钢产品。

在热轧带钢精轧过程中,相变是一个重要的因素,它会对轧制力产生影响。

因此,研究相变对轧制力的影响,建立相应的轧制力模型,对于提高带钢轧制过程的精度和效率具有重要意义。

二、相变对轧制力的影响相变是指物质在温度或压力变化的条件下发生某种结构性质的改变。

在热轧带钢精轧过程中,常见的相变包括奥氏体相变、铁素体相变等。

这些相变会引起材料的晶体结构和力学性能发生明显的变化,从而对轧制力产生影响。

相变对轧制力的影响主要表现在两个方面,即相变过程中的变形应力和相变后的组织结构。

1. 相变过程中的变形应力在相变过程中,由于晶格结构的重排和原子间距的变化,会产生变形应力。

这些变形应力对轧制力产生的影响是很复杂的,不同相变类型和条件下的变形应力也不相同。

研究相变过程中的变形应力对于理解相变对轧制力的影响具有重要意义。

2. 相变后的组织结构相变后的组织结构对轧制力的影响是通过影响材料的力学性能来实现的。

不同的相变类型会导致不同的组织结构变化,从而对轧制力产生不同的影响。

例如,奥氏体相变后的组织结构具有较高的强度和韧性,而铁素体相变后的组织结构则具有较低的强度和韧性。

因此,相变后的组织结构将直接影响到带钢的变形性能和轧制力的大小。

三、建立考虑相变的轧制力模型为了研究相变对轧制力的影响,需要建立相应的轧制力模型。

考虑到相变过程中的变形应力和相变后的组织结构对轧制力的影响,可以将模型分为两个部分,即变形应力模型和组织结构模型。

1. 变形应力模型变形应力模型是描述相变过程中的变形应力与轧制力之间关系的数学模型。

根据应变硬化理论和相应的实验数据,可以建立相变过程中的变形应力模型。

这个模型将考虑相变类型、温度、变形速率等因素对变形应力的影响,从而准确地预测相变过程中的变形应力。

2. 组织结构模型组织结构模型是描述相变后的组织结构与轧制力之间关系的数学模型。

轧制控制计算机系统的数学模型

习系数20。20即/7把/1新0 的自学习系数存储到学习文件中,供下次轧制时使用。

14

宝钢热轧力能参数与化学成分之间的关系的 模拟研究

2020/7/10

15

1.1课题背景

为什么要预测轧制压力和变形抗力?

热轧轧制压力的预报计算计算是个老问题。在热轧生 产中, 如何准确地预测在具体生产条件下的轧制压力重要, 如果轧制压力太大,会导致轧辊的断裂甚至电机的烧毁; 如果轧制压力太小,会导致轧制能力的浪费。通过准确地 预报轧制力可使工厂的技术人员确定合适的轧制工艺。

(2)同点数据。在轧件同一点上采集所有机架的有关数据,这种数据叫作“同点数 据”。

在每个机架采集数据的开始时序为:每一个机架Metal In+Timer。“同点数据”用 于除了压下位置(辊缝)以外的其它项目的自学习。

2) 检查实际测量数据

检查各种实测数据的合理性,对实际数据进行极限值检查,判断设定值与实际值的偏 差是否超过了给定的限制值。如果数据异常时,就输出报警,对本块钢不再进行数学 模型的自学习,以避免由于测量数据的异常而造成的错误自学习。

而用一种带衰减的方法来计算替换。

n 1

n

(

* n

n )

式中:n ——第n次的预报值;

* n

——第n次的实际值;

——平滑指数。

2020/7/10

12

精轧模型的自学习内容

序号

1 2 3 4 5 6 7

模型自学习功能

目的

压下位置的自学习 为了消除轧辊热膨胀和轧辊磨损造成的压下位置偏差,进行mass厚度和

轧制过程数学模型

表 1-3 低合金钢变形抗力数学模型回归系数

钢种 16Mn

σ0/Mpa 156.7

a1 -2.723

回归系数

a2 3.446

a3 0.2545

a4 -0.2197

a5 0.4658

a6 1.566

16MnCu

160.1 -2.427 3.090 0.0637 0.0387 0.4005 1.499

(T≥Td)

式中:

0.28g(C,t)exp( 5.0 − 0.01 ) Td C + 0.05

(T<Td)

(1.15)

参数T,Td按下式计算:

T= t0 + 273 1000

Td=0.95

C C

+ +

0.41 0.32

其中: t0——轧件温度; C——材料的碳含量百分数。

式(2)中的函数 g(C,t)为:

c0=0.627KJ/Kg·℃ tz——传导时间,s; hc——轧件轧前与轧后的平均高度,mm。 3、由于对流引起的温降计算

式中

⎡

ΔTd

⎢0.33 ⎢⎣

T

− T0

+ 2.5 V0 t2

⎤T ⎥ ⎥⎦

− T0 εr

⎜⎛ ⎝

100 T

⎟⎞ ⎠

4

ΔT

f

(1.8)

ΔTd——对流引起的温降,℃; T——轧件表面绝对温度,K; T0——环境绝对温度,K; V0——轧件的移动速度,m/s; t——对流时间,s;

10CrNi2MoV 153.1 -2.919 3.716 0.2652 -0.2379 0.4042 1.419

28Cr2Ni2Mo 154.8 -3.057 3.892 0.2220 -0.1697 0.3792 1.384

棒材轧制过程数学模型

0.2220

-0.1697

0.3792

1.384

30CrSiMo

159.9

-2.833

3.670

0.1627

-0.0945

0.3454

1.337

12Mn

160.9

-2.744

3.493

0.2270

-0.1865

0.4433

1.543

12MnNb①

164.5

-2.682

3.414

0.1216

当静力变形时(102s-1)为0.9%~2.6%;

当动力变形时(102s-1)为19%~21%;

σb——强度极限,MPa;

ty0——钢材的熔点温度,K。

取钢材的密度γ=7.8,则得:

(1.10)

由于传导和对流引起的温降很小,甚至可以忽略不计。此时可以采用А.И.采利柯夫方法计算在孔型中轧制和移送到下一孔型时间内,轧件温度得变化:

Sf=V1/VR-1(1.1)

其中:

V1,VR——轧件出口速度及孔型槽底处的轧辊线速度。

在孔型中轧制时,前滑值取平均值 ,其计算式为

式中 ——变形区中性角的平均值;

——咬入角的平均值;

——摩擦角,一般为21~27度;

——轧辊工作直径的平均值;

——轧件轧前、轧后高度的平均值;

1.1.3轧件温降模型

轧件在轧制过程中的温度变化,是由辐射、传导、对流引起的温降和金属变形所产生的温升合成的,可用下式表示:

=ln

=

(1.19)

其中:

F0,FH——轧件入口断面面积和轧件被孔型压掉部分的断面面积;

F——轧辊平均工作半径;

N——轧辊转数,r/min;

冷轧机数学模型及自学习

2006.5 武汉

主要内容

1. 冷轧数学模型

2. 模型自适应

1. 冷轧数学模型

1. 冷轧数学模型

冷轧机设定计算要得到各道次的压下量和轧机速度。

各机架(道次)厚度分配确定以后,就可以由弹跳方程确定各机架 (道次)的辊缝值,同时根据秒流量相等的原则确定各道次的速度。

1.1 弹跳方程(Equation for Mill Spring) h = Sp = S’ + P/C’ 式中 Sp----有载辊缝,mm; h-----轧件厚度,mm; S’---空载辊缝,mm; C’---机座总刚度,kN/mm。 (1)

2.3 模型自学习 (Self-learning of Models) 根据系统状态的变化,不断利用即时信息进行模型参数的修正, 以保证模型的精度,这种功能称为模型自适应校正。 2.3.1 增长记忆递推最小二乘法 y = a1x1+ a2x2+ …….. + amxm 式中 a1,a2, ……. ,am----模型待定参数。 现对变量y, x1, x2,….. ,xm进行了n次观测,得到n组数据,由测量数 据可以得到以下线性方程组: y1 = x11 a1+ x21a2+ …….. + xm1am y2 = x12 a1+ x22a2+ …….. + xm2am yn = x1n a1+ x2na2+ …….. + xmnam yi, xi1, xi2, ,xim (i=1,2,3, ,n)

h h0

图2 原料和成品板凸度关系

1. 冷轧数学模型

1.4 连轧张力方程 (Tension Equation for Tandem Rolling)

轧制过程的基本概念

14 轧制过程的基本概念轧制过程是轧件由摩擦力拉进旋转轧辊之间,受到压缩进行塑性变形的过程,通过轧制使金属具有一定的尺寸、形状和性能.为了建立轧制过程的基本概念,就必须研究轧制过程中所发生的基本现象和建立轧制过程的条件。

这是本章所要讨论的主要内容。

14。

1 变形区主要参数虽然我们在生产实践中遇到不同的轧辊组合方式,但实际上金属承受压下而产生塑性变形是在一对工作轧辊中进行的。

除了一些特殊辊系结构形式(如行星式轧机、Y形轧机)外,均系在一对轧辊间轧制的简单情况,一般都以此做为研究轧制过程的开端。

图14−1表示简单轧制过程图示.所谓简单轧制过程,即上下轧辊直径相同、转速相等,轧辊无图14−1 简单理想轧制过程图示切槽,均为传动辊,无外加张力或推力,轧辊为刚性的。

参照(1−7)式,轧制时绝对变形量(压下、延伸、宽展)分别用下式表示h H h -=∆H h L L L -=∆ H h B B B -=∆式中 h 、H ——轧件轧后、轧前高度;h L 、H L ——轧件轧后、轧前长度; h B 、H B -—轧件轧后、轧前宽度. 相对变形量,参照(1−8)、(1−9)式。

根据体积不变条件,轧制时也可得到与(1−10)和(1−11)式同样的表示各向变形系数 的关系式11=⋅⋅μωη或 0ln ln 1ln=++μωη由上面的式子可知,由一个主变形方向压下来的金属,按着不同的比例分配到另外两个主变形方向上去,亦即轧制时在一定压下量情况下将会得到一定的延伸量和宽展量。

如果以H F 表示轧件在轧前的横断面积,而h F 为轧后的横断面积,根据体积不变条件,参照(1−14)式,则μ==hH H h F FL L(14−1)在轧制生产中,坯料一般要经过若干道次轧制才能得到成品,延伸系数则可分为总延伸系数和道次延伸系数.如轧制n 道次,各道次轧前轧件横断面积为110F F μ=221F F μ=332F F μ=…………n n n F F μ=-1 从上式可得nn F F μμμμ⋅⋅⋅⋅=3210∙∙∙∙∙∙n n F μ(14−2)式中 0F 、n F ——轧前、轧后轧件横断面积; 1F 、2F 、……1-n F ——1~(n -1)道次轧件轧后之横断面积;1μ、2μ、……n μ——1~n 道次的延伸系数.由(14−2)式可得n nF F μμμ⋅⋅⋅⋅=210如果设n F F 0=∑μ为轧件轧制n 道次后的轧制总延伸系数,则∑∑⋅⋅⋅⋅⋅⋅=μμμμμ321(14−3)由此可知,总延伸系数为各道次延伸系数之乘积。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 工艺类数学模型,需要运用工艺理论知识:如轧制 原理、轧钢工艺学,一般用于基础自动化级计算机 对执行机构最优控制计算

3)模型在轧制过程控制中的作用

• 轧制过程基本参数的计算。如轧制温度、力能参 数、轧件、轧辊和机架变形的计算等

• 执行机构动作参数的设定计算。如辊缝、轧制速 度、液压缸的位置的设定等 • 动态调整量的给定。如AGC系统的辊缝调节量板 形控制系统的弯辊力调节量等 • 根据反映轧制过程效果的在线数据,对模型系数 进行自学习使模型能够工作在最佳状态。

轧制过程数学建模方法

• 基于理论分析的建模方法 通过对轧制过程物理、力学现象的分析找出 主要影响因素和一般性规律,得到轧制过程关键 参数的计算结果。 • 基于数据回归的建模方法 以生产和实验数据作为依据,依照数理统计 方法进行回归分析,对模型的精确度、相关性做 出评价,最后得到能够在线应用的数学模型。 • 基于人工智能的建模方法 利用人工神经网络(ANN)预报轧制力、卷 曲温度、轧件力学性能

划分为:总体模拟、局部模拟及微观模拟

总体模拟

• 主要包括:轧制力、力矩、功率、平均温 度及宏观力学参数的模拟。 • 与传统的经验公式相比,可以预测不同变 形历史阶段(咬入、稳定轧制及丢尾)的 轧制力及力矩的变化,为轧制规程的制定 提供理论依据。

局部模拟

• 主要包括对材料(变形体)内部应力、应 变、应变速率、温度等的计算。 • 通过模拟轧件在孔型中金属流动和不均匀 变形,确定应力应变和温度场分布及工艺 参数的影响规律,从而达到预测和控制产 品形状和尺寸精度的目的。

5 数学模型的自适应控制

自适应控制的必要性 • 不论是用理论方法还是统计方法建立的 数学模型,当用于预报时,总会存在残 差 δ。 • 其原因可归纳为以下三点:

( 1 ) 模 型 本 身 的 误 差 : 理 论 模 型 ( 如

Bland-Ford压力模型、前滑模型等)在推导 过程中总要接受某些假设与近似,不可能非 常完善,在用于预报时,必然导致误差。而 统计模型(如变形抗力、能耗等模型)是根 据实测数据用回归的方法得到的。既然实测 数据是一些遵从正态分布的随机变量,因此 回归方程也必然存在着误差。

轧制过程自动控制的特点

连轧过程特点

多变量

非线性

强耦合

快过程

•在上述引起模型误差的原因中,模型本身 的误差,不论是理论的还是统计的,都已 经是确定了的,不作根本性的变动(如改 变理论推导的假设条件,提高检测仪表的 精度并重新收集子样进行回归等)是不可 能改变的。量测误差涉及到检测仪表的精 度,数学模型是无法加以修正的。

组织性能模拟

• 利用数学模型对热轧过程中的传热、应力应变、组织变化等现象进行预演和再现, 从而优化钢种组分及轧制工艺,实现轧件 性能及质量的控制。 • 主要数学模型包括: (1)奥氏体再结晶模型。 (2)奥氏体相变组织及碳氮化合物析出模型 (3)组织与性能关系模型

4 轧制过程数学模型的基本内容

• 轧制过程控制常用数学模型包括: (1)变形模型(压下、宽展、前后滑、应变分布) (2)力学模型(轧制力、应力分布、能耗) (3)温度模型(升温、冷却、温度分布) (4)组织及性能模型(力学性能、组织、相变) 。。。。。。。。。

1)计算机控制系统的典型结构

将计算机应用于轧制过程,由它按预先制定的程序 来处理和加工与过程相关的信息,对过程进行有效 的监督、控制和管理,所有这些就叫做轧制过程的 计算机控制。

2)轧制自动控制的三大要素 • 控制用的工艺控制数学模型、与此相适应的可靠性 高的检测器和计算机控制系统是构成自动化的三大 基本要素,也就是实现自动化的基础。

(2)测量误差

用数学模型预报因变量y ,必须用仪表对各自变量进行检测。而检 测仪表总存在着系统误差与随机误差,当 然会导致因变量预报值Y^的误差。

• ( 3 )过程状态的变化:轧制过程中许多条 件在不断地变化着。如随着轧制过程的进行, 轧辊表面的光洁度会因磨损而不断降低,从 而使摩擦系数 f 升高,而轧辊直径 D 也在逐渐 减小。与此相反,金属的变形和摩擦所产生 的热量会使轧辊直径D逐渐增大。但是摩擦系 数无法直接测量,轧辊直径也不可能在轧制 过程中测量,因此常常作为常数处理。这样, 数学模型就不可能反映轧制过程状态的变化, 从而导致预报的误差。

轧 制 过 程 示 意 图

多 辊 复 合 轧 制

第一章 轧制过程数学模型概述

• • • • • 数学模型的概念 数学模型在轧钢自动控制中的作用 塑性成形模拟中的数学模型 轧制过程基本数学模型 生产中数学模型的自适应控制

1. 数学模型的概念

航行问题数学模型建立基本步骤

数学模型及数学建模概念

热连轧数学模型计算内容

• 计算各机架的载荷分配,确定各机架的出 口厚度。 • 根据生产率及终轧温度要求,确定末架穿 带速度。 • 计算各机架轧制温度 • 根据流量方程,确定各机架速度 • 计算轧制力和轧机弹跳值,确定空载辊缝 值——轧制力模型和弹跳模型 • 确定弯辊力、活套高度、单位张力。

• 为实现厚度自动控 制、板形控制、温 度控制及组织性能 预报。 • 连续轧制过程控制 的基础模型包括: 能耗模型、轧制力 模型前滑模型,弹 跳等数学模型。

数学建模的方法

2 模型在轧制过程控制中的作用

计算机控制系统由计算机系统(硬件和软件)、调 节系统及检验系统构成 现代轧制特 点:轧制速 度快、精度 要求高、连 续化生产 计算机控制 硬件以工业控制计算机为 核心、软件以数学模型为 核心的自动控制系统。

控制系统是现代轧机的 中枢神经,数学模型是 轧机控制的灵魂

轧制过程控制及数学模型

参考教材

• 任勇 《轧制过程数学模型》 冶金工业出版社 2008 • 孙一康 《冷热轧板带轧机的模型与控制》 冶 金工业出版社 2010 • 刘相华 《轧制参数计算模型及其应用》 化学 工业出版社 2007 • 孙一康 《带钢热连轧的模型与控制》 冶金工 业出版社2002 • 丁修堃 《轧制过程自动化》 冶金工业出版社

轧制模型的发展趋势与展望

(1)轧件组织性能演变模拟、预测及在线优 化。 (2)新一代控制冷却技术 (3)柔性轧制技术 (4)减量化产品生产技术

组织性能预报

轧件性能预报途径

• (1)从物理冶金的基本原理出发,建立再 结晶、相变、析出数学模型,用来描述轧制 过程变形条件下,化学成分一定的材料组织 随工艺参数改变的规律,在此基础上,建立 材料组织与性能关系,进行轧件的性能预报。 (理论模型达不到实际要求) • (2)通过大量生产数据,利用神经网络进 行组织性能预报。(能够达到一定精度,但 外推能力比较差)

组织性能在线优化控制

新一代控制冷却技术

减量化生产技术

• (1)纵向变断面钢板生产技术 • (2)激光拼焊钢板生产技术 • (3)薄钢板的热冲压成形技术

激光拼焊钢板生产技术

薄钢板的热冲压成形技术

本章复习题

• 1.数学模型的概念及基本的建模方法? • 2. 轧制过程数学模型及建模方法? • 3. 按照数学模型进行预报时,误差的主要来 源有几个方面,自适应方法的基本原理。

3 塑性成形模拟中的数学模型

• 塑性成形过程模拟:物理模拟、数值模拟。 • 物理模拟:水的流动模拟钢水浇注过程等。 • 数值模拟:针对轧制过程多阶段、几何材料 的非线性,借助计算机模拟技术研究轧制过 程的本质及工艺参数的影响规律,减少试轧 次数,优化轧制工艺过程等。

数值模拟的主要功能

• (1)模拟轧件、轧辊温度分布 • (2)模拟应力、应变分布,轧制力、力矩、 变形抗力的计算。 • (3)模拟轧件奥氏体晶粒尺寸及相变过程的 组织变化。 • (4)预报轧件最终的力学性能与组织结构。

4)数学模型的维护

数学模部条件的变化从而长期工 作在最佳状态。

现代轧钢工作 者的首要任务

分析模型、掌握模型、调教模型、优化模型

认真学习、潜心研究、着力开发

轧制过程计算模型的特点

• 轧制模型的系统性与相关性 轧制过程的影响因素众多,需要有成套的模型 库。模型之间有着密切的依存关系,模型的整体效果 体现控制水平。 • 模型的快速性和简便性 轧制过程是要求控制模型的形式简单,计算速度 快。因此把复杂的问题简化为多个简单问题。 • 轧制模型的精确性 根据实测数据来校正和修改模型系数,利用人工 智能提取规律对数学模型修正,利用数理统计方法分 析误差来源,通过自学习来提高精度。