车身冲压件材料利用率提高方案

汽车车身覆盖件冲压工艺

汽车覆盖件冲压工艺编制(上)汽车覆盖件形状复杂,表面质量要求高。

用最少的模具成本、最少的设备台时加工出高质量的冲压件,需要编制合理精益的工艺方案,是对工艺人员的高要求。

汽车覆盖件的特点和要求汽车覆盖件(以下简称覆盖件)是指构成汽车车身或驾驶室、覆盖发动机和底盘的薄金属板料制成的异形体表面和内部零件。

轿车的车前板和车身、载重车的车前板和驾驶室等都是由覆盖件和一般冲压件构成的。

覆盖件组装后构成了车身或驾驶室的全部外部和内部形状,它既是外观装饰性的零件,又是封闭薄壳状的受力零件。

覆盖件的制造是汽车车身制造的关键环节。

一、覆盖件的分类按功能和部位分类,可分为外部覆盖件、内部覆盖件和骨架类覆盖件三类。

外部覆盖件和骨架类覆盖件的外观质量有特殊要求,内部覆盖件的形状往往更复杂。

按工艺特征分类如下:(1)对称于一个平面的覆盖件。

诸如发动机罩、前围板、后围板、散热器罩和水箱罩等。

这类覆盖件又可分为深度浅呈凹形弯曲形状的、深度均匀形状比较复杂的、深度相差大形状复杂的和深度深的几种。

(2)不对称的覆盖件。

诸如车门的内、外板,翼子板,侧围板等。

这类覆盖件又可分为深度浅度比较平坦的、深度均匀形状较复杂的和深度深的几种。

(3)可以成双冲压的覆盖件。

所谓成双冲压既指左右件组成一个便于成型的封闭件,也指切开后变成两件的半封闭型的覆盖件。

(4)具有凸缘平面的覆盖件。

如车门内板,其凸缘面可直接选作压料面。

(5)压弯成型的覆盖件。

以上各类覆盖件的工艺方案各有不同,模具设计结构亦有很大差别。

二、覆盖件的特点和要求同一般冲压件相比,覆盖件具有材料薄、形状复杂、结构尺寸大和表面质量要求高等特点。

覆盖件的工艺设计、冲模结构设计和冲模制造工艺都具有特殊性。

因此,在实践中常把覆盖件从一般冲压件中分离出来,作为一各特殊的类别加以研究和分析。

覆盖件的特点决定了它的特殊要求。

1. 表面质量覆盖件表面上任何微小的缺陷都会在涂漆后引起光线的漫反射而损坏外形的美观,因此覆盖件表面不允许有波纹、皱折、凹痕、擦伤、边缘拉痕和其他破坏表面美感的缺陷。

汽车“热成形钢板冲压件”材料手册

汽车“热成形钢板冲压件”材料手册一、零件性能要求及应用采用热成形钢板冲压件的零件通常是车身碰撞传力路径的安全结构件,大多要求具有高强度,起到防止碰撞时过分变形、入侵乘员生存空间的作用。

同时对零件的韧性有一定要求,比如车门防撞梁、B柱等,在发生碰撞发生变形时,不能过早弯折断裂,以起到吸收能量的作用。

下图1为沃尔沃V系列车型的白车身用材示意,红色代表热冲压零件,主要集中在正碰和侧碰路径上,包括A柱、B柱、C柱、前后纵梁、顶盖横梁、上边梁、门槛、地板横梁等。

由于轻量化及碰撞安全的越来越高的需求,热成型钢在汽车骨架上的应用比例也在不断扩大。

根据GM的公开资料,预计目前热成型钢年产能已达600万吨,与之相比,发展多年的第三代冷冲压高强钢的产量仅为3万吨。

如下图2,以Volvo为例,XC90在2015年热成型钢单车用量已从7%提升到38%,目前最新车型已达42%。

钢质或轻度钢铝混合路线的车企均大幅提升热成型钢占比,部分电动车企开始在电池包结构件上量产应用。

二、材料性能要求为了保证乘员舱的完整性和防撞性能,一般对热冲压材料(通常指1500MPa和1800MPa的硼钢)有如下需求:1. 高的材料强度;2. 良好的弯曲断裂韧性;3.均匀的组织性能;4.合适的成本;5.镀层材料还需求较好的耐蚀性(分为镀AS、镀锌和裸板);6.良好的热处理工艺性能(奥氏体化温度、临界冷却速度);7.良好的点焊、激光焊性能。

当然,现在随着汽车安全件的精细化设计需求,除了需求越来越高强度的硼钢(22MnB5、28MnB5、34MnB5)外,也需要中等强度的高韧性的热冲压材料作为软区材料,例如B柱的下端使用低合金高强钢6Mn6等,此类材料的需求为高弯曲韧性、良好的可焊性、较大的临界冷却速度,室温组织可以为铁素体、珠光体或马氏体组织。

三、行业用材分析1、行业用材现状•从基材来讲:①硬区:目前热冲压钢板主要应用的是1500MPa的22MnB5和1800MPa的34MnB5硼钢,用作硬区部位,即需要超高强度来减小或防止变形的部位;②软区:基于激光拼焊(TWB,Tailored Welded Blanks)技术的成熟,也有500/600MPa级的6Mn6、1000MPa级的8Mn*、1200MPa级的12Mn*等材料用于激光拼焊件的低强度部位,俗称软区。

浅谈车身钣金材料利用率提升方案研究

浅谈车身钣金材料利用率提升方案研究作者:秦亚浩陈文波王少亚廖小刚来源:《时代汽车》2023年第20期摘要:本文主要介绍了整车开发周期(即造型,产品设计,工艺设计,现场调试,生产调试等阶段),通过与各模块专家进行探讨,以具体的方案进行分析归纳总结,为整车冲压材料利用率提升提供一种思路,对车身冲压材料利用率提升具有指导意义。

关键词:冲压材料利用率提升1 引言随着中国新能源汽车的快速崛起,各个汽车厂家竞争也逐渐激烈,如何使用相同的成本生产更高质量的汽车成为重中之重,针对一台整车,冲压零件使用率高占60%以上,而原材料费用占钣金开发成本的70%左右,具统计整车材料利用率每提升1%,整车成本可以节约50元左右,因此材料体用率的提升对于如何在相同成本下开发更高质量的汽车具有十分重要的意义。

本文从整车开发周期(即造型,产品设计,同步工程SE与工艺设计,现场调试,生产调试等阶段)对材料利用率提升以具体的案例进行分析。

2 整车开发周期材料利用率提升案例2.1 造型阶段方案造型阶段,在保证整车风格的情况下,通过调整制件材料利用率决定点分缝来提升材料利用率,下面以侧围与后背门外板进行阐述。

(表1)2.2 产品设计阶段1)产品设计阶段充分考虑材料利用率,模检具工装,焊装夹具等,对产品制件进行合理的拆分与合并。

(表2)2)产品设计在不影响功能性的情况下对结构件冲压件边界位置进行调整,进一步提升材料利用率。

(图1)以产品某结构件为例。

2.3 同步工程阶段以及工艺设计阶段2.3.1 生产钣金板料改善提升材料利用率1)设计初期阶段需充分了解汽车生产基地开卷落料线设备,冲压制件板料尺寸尽可能满足开卷落料设备,原因如下;普通板料相比开卷落料存在长度限制,因此产生废料远远大于开卷落料,开卷落料可以极大提高钣金的材料利用率。

(图2)2)弧形料,梯形料以及锯齿料片的使用提升材料利用率同步SE分析阶段依据制件形状选择合适的料片可以极大的提高制件的材料利用率;下面重点阐述有利于提升材料率的三种板料,即弧形料,梯形料以及锯齿料;2-1)弧形料如机盖外板,前后均存在弧度,可以考虑采用弧形料,在同等卷宽的情况下,极大的缩减了步距,从而提高了材料利用率,以某主机厂抽取10款车对比结果为例,材料利用率平均可以提升6%,单件节省5.57元,按主机厂年车100万台/年,进行粗算仅机盖外板单年节约557万,10年节约成本约5000万;(图3)2-2)梯形料原理与弧形料一致,不再进行特殊说明;一般门外板以及翼子板,后背门内外板会采用梯形料。

10809010411姜帆《中国汽车冲压行业的技术发展趋势》

中国汽车冲压行业的技术发展趋势学号:10809010411 姓名:姜帆1.摘要冲压成形技术直接影响到车身产品质量、制造成本乃至开发周期,是汽车车身制造技术的核心部分。

近十年来,计算机技术、信息技术、现代测控技术与冲压成形技术的交叉融台,从广度和深度上推动了汽车冲压行业的迅速发展。

随着汽车制造工业全球化的推进.国际模具产业向中国转移的速度正在加快。

我国的冲压行业既充满发展的机遇,又面临以高新技术进一步变革传统技术的严峻挑战。

2.关键字:冲压成形技术;汽车冲压行业;模具产业3.前言汽车制造中有60%-70%的金属零部件需经塑性加工成形,冲压加工是完成金属塑性成形的一种重要手段,它是最基本、最传统、最重要的金属加工方法之一。

如车身上的各种覆盖件、车内支撑件、结构加强件,还有大量的汽车零部件,如发动机的排气弯管及消声器、空心凸轮轴、油底壳、发动机支架、框架结构件、横纵梁等等,都是经冲压成形技术正向精密、多功能、高效节能、安全清洁的生产方向发展,冲压工件的制造工艺水平及质量,在较大程度上对汽车制造质量和成本有直接的影响。

所谓冲压工艺性是指冲压件对工艺品的适应性,即所设计的冲压件在尺寸大小、尺寸精度与基准、结构形状等是否符合冲压加工的工艺要求。

汽车冲压件都应具有良好的工艺品性和经济性,衡量其水平的重要标志有冲压件的工序数、车身总成的分块数量和尺寸大小、冲压件的结构等因素。

减少冲压过程的工序数,意味着减少冲压件数、节省工装数量、简化冲压过程的传送装置,缩减操作人员和冲压占地面积,是节约投资额和能耗的极好措施,所以冲压制造商都能把冲压工序数设计作为降低汽车制造成本的重要途径,甚至不惜改进产品设计来满足制造工艺方面的要求。

同时,还应采用尽量大尺寸的合理的车身总成分块,如整块式车身左右侧板及车顶盖板,既可使汽车外形美观。

空气阻力减少,又可减少冲压件数量及焊点,能有效地降低成本。

而且现代汽车制造大量使用卷料、薄壳式整体车身结构的高强度钢板与镀锌钢板,都要求应用冲压新工艺。

(整理)冲压件质量控制标准和管理办法.

瑞鹄汽车模具有限公司冲压件质量控制标准和管理办法1、目的本标准旨在明确制造过程中对各种冲压件质量的描述、检验方法、判定标准、及对冲压件固有缺陷记录和使用标准,为制造过程质量检验提供依据。

2、范围本标准适用于本公司冲压科职责范围内生产的冲压件半成品和成品。

3、术语3.1 关键冲压件对整车的结构、装配、生产工艺、使用性能、安全等方面有重要影响的冲压件。

将这一类冲压件作为过程质量的关键环节去加以控制,列为关键冲压件。

(由客户提供各车型的关键冲压件清单,形成《关键冲压件清单》。

)3.2 固有缺陷针对前期产品开发过程中,因技术规划及设计等原因导致的冲压件存在一些工艺上无法彻底整改的缺陷。

冲压科与质保部结合客户的意见对这些缺陷进行固化和稳定。

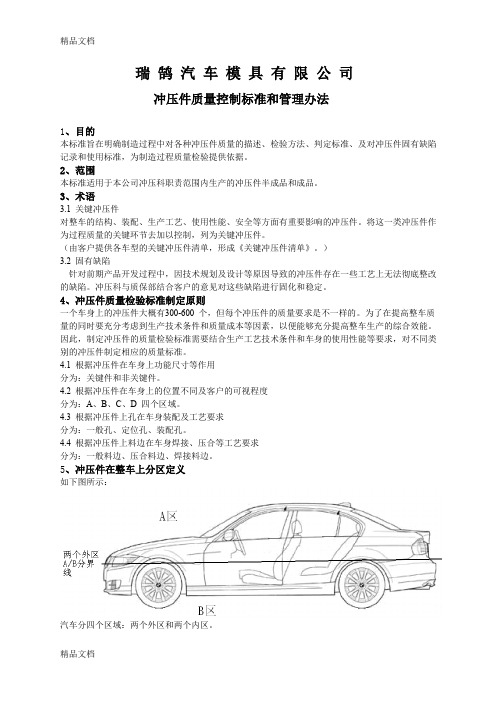

4、冲压件质量检验标准制定原则一个车身上的冲压件大概有300-600 个,但每个冲压件的质量要求是不一样的。

为了在提高整车质量的同时要充分考虑到生产技术条件和质量成本等因素,以便能够充分提高整车生产的综合效能。

因此,制定冲压件的质量检验标准需要结合生产工艺技术条件和车身的使用性能等要求,对不同类别的冲压件制定相应的质量标准。

4.1 根据冲压件在车身上功能尺寸等作用分为:关键件和非关键件。

4.2 根据冲压件在车身上的位置不同及客户的可视程度分为:A、B、C、D 四个区域。

4.3 根据冲压件上孔在车身装配及工艺要求分为:一般孔、定位孔、装配孔。

4.4 根据冲压件上料边在车身焊接、压合等工艺要求分为:一般料边、压合料边、焊接料边。

5、冲压件在整车上分区定义如下图所示:汽车分四个区域:两个外区和两个内区。

5.1 外1 区(A区)车身腰线装饰条或防擦条的下边线、前翼\后翼轮罩边线等以上部位,不包括当车身前后风挡玻璃上边缘离地高度大于1700mm 的车型的顶盖和天窗区域。

5.2 外1 区(B区)车身腰线装饰条或防擦条的下边线、前翼\后翼轮罩边线等以下部位。

车身前后风挡玻璃上边缘离地高度大于1700mm的车型的顶盖和天窗区域。

汽车冲压生产的排产优化研究

汽车冲压生产的排产优化研究摘要:汽车冲压工艺是汽车加工及制造的重要组成部分,汽车冲压件品质直接影响到汽车装配及实际使用性能,故对汽车冲压件工艺开发的控制至关重要。

关键词:汽车;冲压;优化引言汽车冲压件制造是汽车制造的重要组成部分,对冲压工艺技术质量的控制,有利于提升整个汽车制造质量。

冲压工艺是一种金属加工方法,利用冲压设备及模具对金属板料施加压力,使金属板料发生塑性变形及分离,从而获得设计预期的冲压零件。

汽车冲压件工艺的开发进程对整个项目进度有着重要的影响,在开发过程中应当严格把关,消除工艺及模具问题,尽可能降低冲压故障率,从而有效提升冲压件质量。

1冲压工艺定义在汽车的日常车身制造过程中,尤其对于大型的车身覆盖件来说,冲压成形工艺起到了关键作用。

因为大型的车身覆盖件尺寸结构较大,且形状较为复杂,相关的质量要求也较高,所以冲压工艺具有极大的优势。

当前轿车车身的覆盖件、客车各类骨架、载重货车货箱板、驾驶室以及车前钣金件等的制作都应用了冲压成形工艺。

2汽车冲压生产特点区别于普通的生产计划,汽车冲压生产有以下特点。

(1)模具准备时间长。

每种冲压零件都有一套专用模具,将模具从模具库中调运到生产线,并进行安置的准备时间需几十分钟到几小时不等,远长于单个零件几秒至十几秒的产出时间。

(2)大批量轮番生产。

由于模具的准备时间远长于单个零件的产出时间,并且准备过程对人力和能源的消耗均较大,因此在生产中应尽量减少换模,增大零件单次生产的批量,进行大批量轮番生产。

(3)换模时间不可忽略。

换模指在上一个零件生产完成后,将待生产零件的模具换上生产线并设置的过程。

换模时间在生产排产中需被纳入考虑。

(4)需求拉动。

汽车生产是典型的需求拉动型产业,冲压车间生产计划必须满足下游车间对零件的需求,否则将造成下游生产无法按计划进行。

基于以上几个特点,汽车冲压生产规则特殊,需求不固定,传统的生产计划和排产研究难以满足汽车冲压生产的排产需求。

冲压SE在车型开发中的研究与应用

为了降低白车身开发风险,提 高工艺的可操作性,在外模型确认 前,冲压工艺人员需对油泥模型造

型和效果图造型进行评审,提出优 化建议,该阶段主要工作为模型分 析和主断面分析。

(1)模型分析。 包括外板的 工艺分析及确定车身状态匹配程 度,分型线合理性验证,找出会出 现外观品质问题的部位并提出对 策。包括车身分块线分析、零件表 面质量分析、零件特征线分析及冲 压工艺性分析。

冲压SE在车型开发中的 研究与应用

□ 安徽江淮汽车股份有限公司技术中心 / 刘春雨 郑薇

通过实例阐述了冲压的SE工作,实现了某车型冲压件材 料利用率、工序比的有效控制,提高质量,降低了白车身开 发成本,缩短了冲压件的开发周期。

冲压SE(Stamping Simultaneous Engineering)是指在汽车设计阶段 进行工程化可行性分析。在设计阶 段,把后期制造过程中可能出现的 问题暴露出来,通过产品设计、工 艺优化等技术手段解决生产制造隐 患,避免后期制造的风险。

高模具寿命;保证生产线的通用性Hale Waihona Puke 以及柔性化生产。样车分析阶段

本阶段冲压工艺人员的工作共 包含两方面内容:冲压生产能力规 划分析与样车工艺分析。

在新产品开发初期,需结合新 产品项目预研报告和生产厂家冲压 生产线的相关信息(如机床台面大 小、压机吨位、产能等)进行生产 能力的规划分析。

样车工艺分析要求冲压工艺人 员在熟悉样车整体结构的基础上, 详细了解样车冲压件的工艺性,了 解参考车的分型线,应用的新工艺 与新材料,同时分析成本如何,存 在哪些问题,为后面的工艺分析作 好技术储备。

制,零件结构的优化等内容。 (1)模具工序数的控制。为

了提高生产效率、降低成本、满足 生产线的要求,在对车型数模进行 分析时,需通过最少的工序来实现 冲压件的生产。冲压SE要求冲压覆 盖件在四道工序内完成。故需在此 阶段对影响覆盖件四序化的因素进 行提前分析,待后续具体数模形成 后再进行CAE的模拟分析及详细规 划。

冲压件开发过程中的产品质量控制及提升方案浅析

随着汽车行业技术水平的迅猛发展,相应的车身加工工艺也日新月异,衍生出了许多新型的加工工艺,如3D打印等,但冲压加工仍是现阶段汽车车身零部件制造的主要加工工艺。

冲压件作为白车身制造的基础,冲压件的零件精度决定了白车身的尺寸精度水平。

因此,在新的

冲压件开发时,应该从开发过程的

各个环节进行质量控制,涵盖前期

的零件精度等级划分、零件尺寸及

公差GD&T图样的编制,中期的冲

压工艺方案设计,后期的试制件匹

配验证及问题整改等多个方面。

以下就针对冲压件开发过程的

各主要阶段进行质量控制方案的详

细说明。

目标设定阶段

在新车型开发时,根据产品的

质量目标设定及Benchmark的对标

结果,确定整车及白车身的精度目

标,并通过尺寸工程的计算分析,

冲压件开发过程中的产品质量控制及提升方案浅析

□陕西重型汽车有限公司/范彬

主要阐述了冲压件开发全过程的产品质量控制要素及后续质量提升的方案。

文章内容从冲压件的质量目标设定、精度等级划分、GD&T图样制定、工艺方案设计、试制件匹配验证及后期冲压件质量的分级提升方案等方面进行了说明,为新产品冲压件开发时各阶段的质量控制提供参考经验。

考。

冲压件材料利用率提高

汽车零部件约70%的金属零部件是通过冲压加工得到的,对于冲压而言,材料利用率高低直接影响着经济效益的高低。

应从以下方面提升其利用率。

1、工艺改进1)料边缩减对成品件和拉延件进行对比,利用AutoForm软件、UG软件等对拉延工艺进行成形分析,确认是偶减少工艺补充,或将拉延筋向里移动是否能实现该产品,已节约材料,并最终经过实验验证确认。

2)减少冲裁废料冲裁所产生的废料为结构废料和工艺废料。

减少工艺废料有效措施是:设计合理的排样方案;选择合适的板料结构和合理的裁板法;利用废料做小零件等。

3)拉延改起伏成形拉延是把平直毛料或工序件变为曲面形的一种冲压工序。

起伏成形时依靠材料的延伸使工序件形成局部凹陷或凸起的工序。

起伏成形中材料厚度的改变为非意图性的。

可以将拉延-修边-冲孔改为落料-成形-(冲孔+修边),以减小工艺补充,减低材料使用。

2、余料再利用又称套材,是将使用后的多余来生产其它制件的方法,分为直接再利用和增大后再利用两种形式。

1)余料直接再利用对较大的余料进行简单的工艺分析,进行简单的模具制造设计后,直接生产出较小制件。

2)增大余料后再利用余料仅比制件小一点而不能被使用时,可以核算将余料增大,至能再利用生产出制件大小的定额,以节约材料。

3、新工艺1)激光拼焊拼焊技术经过多年的发展,技术逐渐成熟,采用拼焊板技术可以使零件数量减少66%,大大减少了模具数量,提高了材料的利用率。

常见拼焊的材料有钢板、铝合金板、夹层板和镁合金板。

2)摆剪冲压制件形状各异,可以调整毛坯料形状达到材料利用率提升。

目前,开卷设备具有摆剪功能,可以通过设备实现梯形结构,也可以使用剪板机通过对定位方式改变进行角度剪切,实现直角梯形。

3)开卷落料模目前,开卷设备普遍具有通过模具落料功能,可以通过增加落料模具实现弧度板料,实现材料利用率的提升有效提高规划阶段冲压件的钢材利用率作者:合肥工业大学张磊来源:AI汽车制造业年来我国汽车企业每年消耗约2000万吨钢材,而且还在以两位数的百分比逐年增长。

汽车车门内板冲压成形工艺分析

缺陷检测ห้องสมุดไป่ตู้针对常见的冲压成形缺陷,采用特定的检测方法和技术手段,及时发现并处理缺 陷,避免批量质量问题。

质量追溯:建立完善的质量追溯体系,对每个环节进行记录和追踪,确保产品质量可追溯, 便于问题排查和解决。

冲压成形中的应力应变分析:板料在冲压过程中,会发生应力应变,其分布和大小对成形质量 有重要影响。

冲压成形中的缺陷分析:如起皱、开裂、回弹等,与材料性质、模具设计、工艺参数等因素有 关。

材料在冲压过程中的流动与变形规律 材料的应力应变行为 材料屈服准则和本构方程 材料硬化特性对冲压成形的影响

冲压速度:根据 材料厚度和成形 要求选择合适的 冲压速度,以保 证成形质量和效

轻量化材料:如高强度钢、铝合金等,可有效降低车身重量,提高燃油经济性和 动力性能。

新型成形工艺:如热冲压、温冲压等,可提高材料成形极限和零件强度,降低生 产成本。

复合材料:如碳纤维复合材料,具有高强度、轻量化和可设计性等优点,是未来 汽车车门内板冲压成形工艺的重要发展方向。

智能化技术:如人工智能、大数据等,可实现冲压成形工艺的智能化控制和优化, 提高生产效率和产品质量。

模具刚度与强度:确保模具在冲压 过程中具有足够的刚度和强度,避 免变形和损坏。

添加标题

添加标题

添加标题

添加标题

模具结构设计:采用易于加工、装 配和维修的结构,降低制造成本。

模具冷却系统:优化冷却系统设计, 提高冷却效果,减少模具温度波动 和热疲劳损伤。

研发背景:传统冲压成形工艺存在局限性,新型工艺应运而生 主要技术:激光冲压成形、热冲压成形等 应用领域:汽车制造、航空航天等 优势与效果:提高材料利用率、减少生产成本、提高产品性能等

汽车冲压制造技术

2010.06

汽车车身冲压技术的发展

趋势:随着整车要求更安全,更环保,更低能耗,需要车身

轻量化而更坚固,车身冲压在安全、环保、高品质、高效率、

低成本、数字化制造不断发展

材料:高强度钢板及激光拼焊板的应用

工艺:热冲压成形和液压成型技术的应用

设备:高速冲压自动线和伺服压力机的发展 模具:模具技术和有限元分析CAE技术在冲压 成形中快速发展和应用 2010年冲压规划工作介绍

冲压材料的发展

高强度及超高强度钢板的定义 随着整车轻量化和安全法规的碰撞安全性要求提高,冲压材料向着高强 度方向发展。高强度钢板在汽车应用上发展很快,目前在欧洲轻量化概念化车的用 材中,高强度钢板约占用80%左右。强度在270—780MPa应用的最多。

按抗拉强度划分: 高强钢:TS≥340MPa(冷轧) 70 TS≥370MPa(热轧及酸洗) 60 超高强钢:TS>590MPa 按屈服强度划分: 高强钢:YS≥210MPa

自动化成本/万 元 2100*2 1200*3

压力机/万 元 6000*2 6000*3

土建/万元 1800*2 1800*3

废料输送+天车/ 万元 80*2+(110+70) *2

合计/万 元 20320 27780

80*3+(110+70) *3

表2,运行投资对比 冲压线类别 机械手系统 机器人系统 班制 自动化 线/条 2 3 年人工成本/万 元 160*2 160*3 水电气/万元 12.5*2 12.5*3 备件费用 40*2 40*3 合计/万元 425.6 637.5

冲压设备的发展

冲压设备的发展

人工冲压线

冲压件质量控制标准和管理办法

瑞鹄汽车模具有限公司冲压件质量控制标准和管理办法1、目的本标准旨在明确制造过程中对各种冲压件质量的描述、检验方法、判定标准、及对冲压件固有缺陷记录和使用标准,为制造过程质量检验提供依据。

2、范围本标准适用于本公司冲压科职责范围内生产的冲压件半成品和成品.3、术语3.1 关键冲压件对整车的结构、装配、生产工艺、使用性能、安全等方面有重要影响的冲压件.将这一类冲压件作为过程质量的关键环节去加以控制,列为关键冲压件.(由客户提供各车型的关键冲压件清单,形成《关键冲压件清单》.)3.2 固有缺陷针对前期产品开发过程中,因技术规划及设计等原因导致的冲压件存在一些工艺上无法彻底整改的缺陷.冲压科与质保部结合客户的意见对这些缺陷进行固化和稳定.4、冲压件质量检验标准制定原则一个车身上的冲压件大概有300—600 个,但每个冲压件的质量要求是不一样的。

为了在提高整车质量的同时要充分考虑到生产技术条件和质量成本等因素,以便能够充分提高整车生产的综合效能。

因此,制定冲压件的质量检验标准需要结合生产工艺技术条件和车身的使用性能等要求,对不同类别的冲压件制定相应的质量标准.4.1 根据冲压件在车身上功能尺寸等作用分为:关键件和非关键件。

4。

2 根据冲压件在车身上的位置不同及客户的可视程度分为:A、B、C、D 四个区域。

4。

3 根据冲压件上孔在车身装配及工艺要求分为:一般孔、定位孔、装配孔.4。

4 根据冲压件上料边在车身焊接、压合等工艺要求分为:一般料边、压合料边、焊接料边。

5、冲压件在整车上分区定义如下图所示:汽车分四个区域:两个外区和两个内区.5。

1 外1 区(A区)车身腰线装饰条或防擦条的下边线、前翼\后翼轮罩边线等以上部位,不包括当车身前后风挡玻璃上边缘离地高度大于1700mm 的车型的顶盖和天窗区域。

5.2 外1 区(B区)车身腰线装饰条或防擦条的下边线、前翼\后翼轮罩边线等以下部位.车身前后风挡玻璃上边缘离地高度大于1700mm的车型的顶盖和天窗区域。

浅析汽车车身冲压件材料利用率提升方法

浅析汽车车身冲压件材料利用率提升方法吕进;殷梅妮【摘要】对汽车车身冲压件材料利用率的影响因素进行了分析,并从产品设计、工艺、新技术新材料等方面详细介绍了提升冲压件材料利用率的方法.【期刊名称】《模具制造》【年(卷),期】2013(013)010【总页数】4页(P31-34)【关键词】汽车车身冲压件;材料利用率;冲压工艺【作者】吕进;殷梅妮【作者单位】奇瑞汽车股份有限公司安徽芜湖241009;奇瑞汽车股份有限公司安徽芜湖241009【正文语种】中文【中图分类】TG385.2汽车市场竞争日益加剧,如何有效地降低成本提升竞争力,一直是企业考虑的重要课题。

汽车车身由大量的冲压件构成,一般在白车身的组成中,冲压件占95%以上,按照白车身350~450kg重量估算,如果材料利用率50%的话,需要耗费约700~900kg材料,这在原材料价格不断上涨和汽车车型众多、市场竞争激烈的环境下,是一个相当可观的降本资源,所以怎样更好地优化和提高材料利用率,其意义就变得十分重大。

影响冲压件材料利用率高低的原因是多方面的,主要包括制件设计和制造工艺两个方面。

本文重点从制件设计优化、工艺改进、废料再利用、新技术新材料的应用几个方面展开了讨论。

制件结构的不合理决定了材料利用率较低,并且由于制件的结构设计造成的材料利用率低无法提升,制件的造型决定了材料利用率的上限,因此制件设计合理与否决定着最终材料利用率的高低。

制件设计中,制件造型结构的不同,材料利用率不同,不同的造型结构对材料利用率的影响也比较大。

一般车身前后门内板有窗框的材料利用率低,无窗框的材料利用率高,如表1所示,造型奇特的材料利用率低,常规设计的材料利用率高,如表2所示。

因此制件设计阶段选择合理的造型结构非常重要,也直接影响着整车制造成本。

制件设计除了考虑制件造型外,还需要考虑制件分件的合理性。

如图1所示制件数据局部凸出,不利于后期模具工艺的制定,也极大的影响了材料利用率,为提高材料利用率,一般的措施是建议按照图1所示划线位置分件。

汽车车身冲压工艺质量控制与分析

成都航空职业技术学院毕业设计汽车车身冲压工艺质量控制与分析专业:汽车制造与装配班级:512888姓名:晓风学号:*************二零一五年六月摘要本文通过对汽车车身冲压工艺质量控制与分析,对汽车整车制造厂冲压工艺流程,工艺特点有着详细的介绍。

并且阐述汽车冲压件质量控制对汽车整车质量的作用和意义,分析影响汽车白车身冲压件质量的因素,以及控制的措施和应用方法,对覆盖件生产工艺过程的详细介绍,并且结合个人的社会实践经验,分析工具在白车身冲压质量控制的应用方法等。

汽车在生活中是人们出行的主要交通工具,随着社会的发展和科技的进步,汽车制造业的发展方向已经被发达国家及部分新兴工业国家在未来发展的主要方向,也被作为其国民经济支柱产业。

通过对汽车车身冲压工艺质量控制与分析,不仅提高冲压件的质量,同时还提高整车的品质。

关键词:冲压,质量控制,覆盖件ABSTRACTThis article through to the car body stamping process quality control and analysis, Stamping process to vehicle manufacturers, Process characteristics with detail, And automotive stamping parts quality control function and meaning of the quality of vehicle, Analysis of the influencing factors on the quality of the car white body stamping parts, As well as the control measures and application of the method. The covering parts production process in detail, And combining with the personal experience of social practice. Analysis tools in white body stamping application of quality control, etc.Car in the life is the main transport people travel. With the development of the society and the progress of science and technology. The development direction of automobile manufacturing industry has been developed countries and some emerging industrial countries the main direction of development in the future. Also referred to as the national economy pillar industry.Through to the automobile body stamping process quality control and analysis, not only improve the quality of stamping parts.At the same time also improves the quality of the vehicleKeywords: stamping, quality control, covering parts第一章绪论1.1引言我国汽车工业从无到有,从小到大,发展成为一个完整的工业体系。

冲压件的成本核算及其控制办法

精心整理冲压件的成本核算及其控制方法分类:冲模设计与制造1.前言汽车零件中约70%的金属零部件是通过冲压加工的方法得到的,这些冲压件的成本在轿车成本构成中所占的比重是相当大的,有效地控制和降低冲压件成本,其意义十分重大。

2.冲压件成本的构成2.1材料成本零件毛坯成本扣除冲压废料成本后即为材料费用。

2.2生产成本(1(2(3(4。

(52.32.432.5利润3.在上述冲压件的成本构成中,专用成本、3项费用、设备折旧与维修费用、工资+工资附加等短时间内变化不大,这些可称为固定成本。

材料成本、动力消耗费等则随产量变化而变化,可称为可变成本。

在单件成本小于销售单价的前提下,当生产批量一定时,降低固定成本的消耗或降低可变成本的消耗都能有效地降低成本。

当生产批量减小时,因固定成本在成本中的比例较大,则应尽可能降低固定成本,才能得到较好的经济效果;当生产批量增大时,可变成本在成本中的比例较大,则应尽可能降低可变成本的消耗。

4.控制冲压件成本的方法通过对一般冲压件成本的构成及其特点的认识,可以找到影响冲压件成本的因素和控制成本的方法。

在不同的生产批量下采取不同的生产方式是降低冲压件成本必须采取的对策。

大致可以认为,在大批量生产中,主要是不断降低材料成本和提高冲压生产率以降低冲压件生产成本,小批量生产中,主要朝着简化模具工装,向着通用化、万能化方向发展。

4.1降低材料成本在大批量生产中,对于大中型冲压件而言,原材料成本占冲压件成本的60%~70%,因此,提高材料利用率,降低材料费是控制成本的关键。

其方法有以下几种:(1)在满足工件功能、强度和使用要求时,寻找廉价的代用材料。

(2)采用新材料,减薄材料厚度。

(3)订购专门技术状态和尺寸规格的钢板,提高材料利用率。

(4)采用宽卷料和带料,较普通板料可节约材料2%~5%,同时可减少材料仓储和运输费用。

(5)改进毛坯形状,合理排样。

(6)减少搭边,在可能条件下,适当改进冲压件形状,采用少废料或无废料排样。

浅谈汽车冲压工程中材料利用率的提升

浅谈汽车冲压工程中材料利用率的提升通过对各类汽车冲压件冲压工艺进行研究,通过CAE软件分析和实践论证,提出汽车冲压件材料利用率提升的各种方案。

标签:汽车冲压件;材料利用率;成本;CAE分析;冲压工艺引言通过对汽车冲压件冲压工艺进行研究,以CAE分析为理论依据,从模具制造和现场调试进行实际论证,进行汽车冲压件材料利用提高的研究,采取相应的措施,不断寻求节约板材的途径,充分提高材料利用率,降低汽车冲压件材料成本。

1 提高材料利用率的重大意义:以乘用车为例,冲压件重量一般为350Kg-450Kg,按照53%的整体材料利用率计算,需要的原材料大约为700Kg-900Kg,如果能够将材料利用率提高两个百分点的话,每辆车就能节约15Kg-20Kg的原材料,单车的成本降低大约在100元左右,这个对于一个年产量十万的车型来说,材料成本就能节约上千万。

在当今汽车行业竞争日益激烈的市场环境下,显然具有着十分重大的意义!2 汽车冲压件提高材料利用率的方法汽车覆盖件的材料利用率主要由三个环节决定:第一是车身设计环节,这个环节从先天上决定了冲压件的材料利用率,车身一旦定型,后期最大的手段就是从冲压工艺角度优化,因此该环节可以从零件的造型,拆分零件等方案考虑;第二是覆盖件模具开发环节,通过工艺的优化、套料、开卷落料、使用成型工艺、零件对拼等方案来提高材料利用率,该方法提升效果非常显著;第三是模具调试环节,此环节相对调整量最小,但效果很直观。

2.1 车身设计环节提高材料利用率:2.1.1 消除产品突出位置。

通过减小或去除零件凸兀造型,可改善因零件局部凸点影响材料利用率的问题。

为保证零件质量,CAE分析线距产品边缘要做到8mm左右,若能在产品上局部做出修改(去凸点造型),就能将板料宽度尺寸整体减小,按现在板料宽度为800计算,若减小20mm,材料利用率大约能够提高1.8%.2.2.2 拆分零件覆盖件中,为保证白车身的要求,有些零件造型局部突出很大,但又无法消除该造型,该种情况建议将零件拆分,采用焊接连接。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6.结语 综上所述,提升车身材料利用率的方案主要包 括车身设计、模具工艺排布两个阶段。在车身设计 时就考虑优化材料利用率效果最明显。对于内板制 件来说,材料利用率的提升空间更大,外板制件必 须优先保证产品质量,其次考虑材料利用率。在模 具调试生产阶段同样要考虑材料使用的优化。只有 在车身生产的全生命周期里充分考虑成本的优化, 将节约省材的意识始终贯彻,才能最终达到提高材 料利用率的目的。MW (20130703)

图1

“T”形制件分离为两个制件

用。对于表面质量要求不高的一些内板件,可以采 用拉深槛,甚至将产品法兰面作为压料面的一部分 布置在压边圈上,节约拉深坯料。两端敞开的制件 可以考虑使用开口拉深,经过调试后可节约制件两 端的补充材料。 3.坯料剪裁 尺寸较小,在压力机上使用连续窄钢带为制件 坯料的冲压件,一般需要考虑制件排样。合理的排 样,如双排甚至三排排样,可减少工艺废料产生, 尽量减少搭边尺寸,最终经过面积计算得出最佳的 排样方案。

参蔼彬…热墅甏滕黧麓赫翟{79

万方数据

尺寸较大的冲压件,难以直接使用连续钢带作 为制件坯料,需要使用开卷线落料将购来的钢卷裁 开,裁成满足冲压成形尺寸和形状的制件坯料。在 开卷线上裁开的坯料,同样需要考虑排样方法,如 图3N示,尽可能减少坯料的浪费。形状比较规则 的制件,可以将制件剪成所需形状。形状比较复杂 的,可以使用落料模具。

锻压征稿启事

我刊长期面向广大锻压工作者征集优秀稿件, 凡涉及锻压设备与工艺、先进生产管理、锻压行业 发展探讨的文章均可向我刊投稿。 稿件一经录用,稿费从优(不收取版面费)。

《金属加工(热加工)》为国家级期刊,发表论文 可用于技术职称评定。 《金属加工》编辑部

激光拼焊板是将不同表面处理、不同钢种、不 同厚度的多块钢板通过激光焊接拼接形成的毛坯板 材。与传统点焊工艺比,激光拼焊板可减少制件数 量,减轻制件重量,提高车身的耐蚀性,在保证车

身强度的前提下,提高材料利用率。现在激光拼焊 技术在车身设计、成形分析、模具加工制造、板材 供应生产等方面已经成熟,在汽车生产厂商中已经

得到了广泛应用。

柔性变截面辊轧板,即在轧制过程中,实时控 制轧辊间距,得到沿轧制方向板材预先定制的变厚 度形状钢板。变截面轧板表面没有焊缝连接,表面 质量好,可以应用于车身外板。通过提高板材的强 度,减少车身制件数量,从而提高材料利用率。目 前,变截面轧板已经应用于奔驰E级车身,在梁的 设计中可以减重20%~30%。 管件液压成形技术是通过模具管腔内施加液体

90%以上。

由于不同宽度的钢卷价格不同,对于钢卷的选 择,尽可能选择价格较低的卷宽。钢卷宽度尺寸可 以考虑选择与制件坯料相同的尺寸,取消开卷之后 再次剪切,减少工时,降低成本。材料厚度同样要 考虑使用市场上使用率较高的钢板厚度,减少采购

难度。

4.废料利用 侧围、天窗加强板、顶盖等制件都可能会产生 大片废料,合理利用这些废料,回收再利用到其他 制件的生产上,可以大幅节约成本。对于梯形料可 以采用切角拉深,提前留下角部废料。对于冲压工 序内部产生的废料,更改废料刀的位置和长度,增 加压料芯,取消顶料销,减小废料的变形,将小废 料变成较大的废料加以回收利用,避免制造专用的 落料模具。小件在满足产品性能的前提下,也要尽 可能使用与大件相同的材料,便于利用大件的废料 来生产。甚至可以使用套模技术,在大件模具的大 片废料位置直接布置一个小件,不仅可以提高材料 利用率,还可以节约一套模具的开发费用。 5.新工艺的应用 新工艺包括在车身开发中使用激光拼焊板、柔 性变截面辊轧板,封闭截面制件采用管件液压成形

尽可能使用成形工艺。由于拉深工艺需要压 料,还需要制作工艺补充部分,所以材料利用率较 低。在制件表面要求质量不高、成形深度浅、不影 响制件精度要求的情况下,多使用成形工艺,减少 拉深工艺的使用。成形工艺直接落料,还可以增加 排样工艺的使用,进一步节约材料。在进行同步工 程分析的时候,同样要尽可能减少制件形状的复杂 程度与深度,减少拉深工艺的使用。 2.模具工艺排布 车身制件中大多数件为对称件,如图2所示,

车身冲压件材料利用率提高方案

华晨汽车工程研究院

(辽宁沈阳

110141)

马占军

汽车制造过程中的成本控制对企业经济效益的 最终状况有着重要影响,随着钢材价格不断上涨, 以及汽车市场销量放缓,汽车行业整体都面临着成 本降低的压力,车身冲压件的生产过程中,冲压钢 板坯料的费用占整个生产成本70%~80%,所以提 高材料的利用率,是降低车身成本的关键所在。

图3排样落料

压力和轴向负荷,令管形坯料发生塑性变形,从而 得到所需形状的制件成形技术。在车身设计中应用 液压成形技术,可以减少制件的数量,减少搭接边 带来的额外重量和焊接量,梁类制件可减重l 5%~ 25%,空心轴类制件可减重20%~50%,同时提高 封闭截面制件的强度和刚度。液压成形所需的模具 数量少,可降低模具费用。由于补充型面的面积远 小于冷冲压制件,液压成形制件的材料利用率高达

图2两个前地板合并到一套模具

在进行冲压同步工程分析的时候要格外注意,发现 废料产生较多的制件及时反馈,与车身设计人员共 同考虑修改制件形状,如图l所示,将一件较大的 “T”形制件分离成两个制件,尽可能避免大量结

构废料的产生。

排布模具工艺时,综合考虑模具成本与材料利 用率之间的关系,如果生产批量很大,那么节约材 料省下的成本,可能要高于模具成本。这时就可以 考虑通过使用较复杂的模具结构,减少废料裁剪, 提高材料利用率。 利用CAE分析工具,加大拉深筋强度、压边 力,尽可能减小拉深模具的工艺补充面。采用侧 修边,将拉深分模线内移,可以减少拉深补充的使

将对称件或形状互补的件合并到一起,或采用一模 多件,可减少拉深补充及压料面的使用,能提高材 料利用率3%~8%。

1.车身设计阶段

在车身产品设计中要充分考虑材料利用率问 题。车身设计首次给出的制件,更多关心的是车身 功能实现,在材料利用方面考虑不够充分。对于

“回”形、 “之”形、 “L”形、

“T”形制件,

80}:2篡羞:臻茹麓警:黟蓐争磊加r热加工

万方数据

车身冲压件材料利用率提高方案

作者: 作者单位: 刊名: 英文刊名: 年,卷(期): 马占军 华晨汽车工程研究院 辽宁沈阳110141 金属加工(热加工) Metal Working 2013(17)

本文链接:/Periodical_jxgr-rjg201317041.aspx