汽车冲压件材料利用率提升方法研究 肖祥发

论如何提高汽车覆盖件冷冲模材料利用率及其重要价值

论如何提高汽车覆盖件冷冲模材料利用率及其重要价值在汽车制造中,一般采用冷冲模材料作为覆盖件。

为了降低汽车覆盖件冷冲模材料的成本,必须提高该材料的利用率,这也是摆在汽车冷冲模材料设计者面前的一大问题。

本文就是攫取了如何在实际的设计中提高汽车覆盖件冷冲模材料的利用效率进行着重论述,然后对该材料的重要价值进行相应地讨论。

标签:汽车覆盖件冷冲模材料利用率价值0 引言当前,各类物品价格飞速上涨,其中钢材的价格一直处于不断上涨的状态。

对于汽车制造商而言,首要解决的问题就是提高生产整辆车的成本应降为最低。

据某知名汽车生产制造商透露,每辆汽车的生产是由很多因素决定的,主要包括原材料的使用、制造、开发设计及其他。

在这其中,原材料的使用最为重要,可以说原材料是汽车制造的基础。

从汽车车身使用的原材料看,钢材所占的比例超过了80%,因此汽车车身覆盖件的材料利用率对于整辆车的生产成本有着十分重要的影响。

我们知道,汽车车身覆盖件均是由冲压过程而加工成的。

本文主要攫取了汽车覆盖件冷冲压模具材料进行着重论述,介绍了如何提高冷冲模材料的利用率,然后阐析提高汽车覆盖件冷冲模材料利用率的重要意义或价值。

1 如何提高汽车覆盖件冷冲模材料利用率材料利用率是衡量合理利用材料的经济性指标,它是从经济的角度对材料的节约的一种反映。

下面以ξ代表材料利用率。

一般而言,有如下两种方法来定量地计算材料的利用率:(1)面积计算法:ξ=■×100%。

式中,S——单位步距内冷冲模的实际面积;a——条料宽度;l——步距。

(2)重量计算法:ξ=■×100%。

式中,M1——产品重量;M2——坯料重量。

下面就是根据上述两种计算方法,对于如何提高汽车覆盖件冷冲模材料利用率的方法进行阐述。

1.1 针对面积计算法的冷冲模材料利用率提高的方法我们知道,汽车覆盖件冷冲模材料所产生的废料主要可以分为两类:一类为工艺废料,即由料头、料尾和边余料而产生的废料等;二类为结构废料,这类废料主要由冷冲模的形状特点产生的。

汽车冲压件材料利用率提升方法研究 肖祥发

汽车冲压件材料利用率提升方法研究肖祥发摘要:随着我国加大对汽车发动机等汽车关键生产技术的研究投入,我国汽车生产技术方面,也取得了质的飞跃,这使得我国汽车在生产质量方面,也获得了巨大的提高,汽车生产领域的快速发展,对于推动我国城市化建设进程,促进我国社会经济的健康可持续发展,有着重要作用。

然而随着汽车领域的不断发展,其存在的问题也不断显现出来,其中尤以其生产过程中金属材料消耗量居高不下,金属材料利用率低问题最为严峻,尤其是在汽车冲压件设备的制造中,其金属的消耗量十分巨大,其极大的影响着汽车生产制造成本的降低,阻碍汽车生产效益的总体提高,因此加大对汽车冲压件金属材料利用率的工艺方法的相关研究,有着积极意义。

关键词:汽车冲压件;材料利用率;提升方法1重视冲压件原材料的购配在选择材料的时候,要根据汽车冲压件的类型及使用特点,合理地选择材料,不能为了追求高质量盲目选好,也不能为了节省成本一味选差。

不同的冲压件在使用过程中的受力特性是不一样的。

一般来说,汽车冲压件的选材最基本的要求就是要满足汽车零部件的使用性能、工艺性能,其次才是原材料的经济性。

具体来说,企业应该做好以下几个方面的工作:第一,价格类比,实现材料供应商多元化。

目前,国内钢材以宝钢公司的价格最高(性能最好),因此在保证冲压件质量的前提下,对一些B/C类冲压件原材料供应商进行调整,比价论证鞍钢、马钢等在低牌号钢材中使用的可行性。

第二,优化材料牌号,防止原材料高牌号低用。

在冲压件设计过程中,可能会选择高牌号材料。

因此在保证冲压件质量的前提下将部分零件的材料由高牌号调整为低牌号,最大化的利用材料的本身机械性能。

第三,建立专业的采购团队。

确定其组织战略地位,并根据项目管理理念设定合理的采购流程。

同时,在供应商管理方面,要定期重构,并对采购价格进行管理和优化。

2提高汽车冲压件材料利用率的有效工艺方法2.1优化产品设计要想有效提高汽车冲压件金属材料利用率,首先必须对产品的结构进行优化设计,在充分体现其工艺性的同时,提升其设计的经济性。

浅谈商用车白车身冲压件材料利用率的提升方法

浅谈商用车白车身冲压件材料利用率的提升方法摘要:为提高驾驶室材料利用率,从工艺方面解析提高材料利用率的方法。

通过冲压工艺优化、落料工艺优化及废料二次利用三个方面,阐述材料利用率提升的常用方法。

通过实践验证,该方法可有效提高商用车白车身冲压件材料利用率,提高产品市场竞争力。

关键字:材料利用率;冲压工艺优化;落料工艺优化;废料二次利用;商用车驾驶室是由大量的钣金冲压件组成,近年来随着钢材价格的不断上涨,商用车生产成本不断增加。

在市场竞争日趋激烈的今天,提高材料利用率,降低材料成本,显得尤为重要。

本文主要从工艺方面,浅析提高材料利用率的常用方法。

从工艺方面,提高材料利用率的主要方向分为:冲压工艺优化、落料工艺优化及废料二次利用三个方面。

一、冲压工艺优化冲压工艺优化的主要方法分为:减少工艺补充、采用浅拉延工艺、开口拉延、一模两件/左右合模设计、合理选择压料面形状和优选成形工艺等。

1、减少工艺补充因为商用车驾驶室大部分的零件结构复杂,多数为空间曲面结构,所以多采用拉延工艺完成零件制作。

为了顺利拉延出合格的制件,需要在原本零件的基础上增加部分材料,该部分材料称之为工艺补充。

因为该部分材料不是零件需要,属于废料,所以增加了零件的材料消耗,降低了零件的材料利用率。

因此减小拉延工艺补充是一种有效的材料利用提升方法。

工艺补充主要由6个部分组成,具体见图1:图1 工艺补充图示1—修边余量; 2—凸模圆角; 3—侧壁深度; 4—凹模圆角;5—压料管理面; 6—拉延筋;在不影响零件冲压成形性和后期模具日常维护的前提下,严格控制工艺补充组成部分的数值,优选最小值,减小工艺补充。

①.减少修边余量修边余量是冲压件修边线距凸模圆角边缘的距离。

在模具开发和使用过程中,钳工对模具型面进行推光打磨,会导致凸模圆角的磨损,圆角半径变大,从而影响到修边线。

为消除凸模圆角磨损对修边线的影响,一般修边余量取3~5mm。

②.选择合理的凸模圆角半径拉延时,凸模圆角半径过大,该处的板料变薄较小,不易出现开裂,有利于制件成型,但是会增加材料消耗;凸模圆角半径过小,制件侧壁受力加大,靠近凸模圆角处材料受力增大,板料易于变薄,制件易开裂,不利于制件成型。

汽车车身冲压件材料利用率提升方法

•冲模技术•汽车车身冲压件材料利用率提升方法张路学,张伟,邢红标,张欣,孙春玲奇瑞商用车(安徽)有限公司(安徽芜湖241009)【摘要】对汽车车身冲压件材料利用率的影响因素进行了分析,并从冲压件、工艺、新技术新材料等方面详细介绍了提升冲压件材料利用率的方法。

关键词:冲压件;工艺;新技术;材料利用率中图分类号:TG385.2文献标识码:BDOI:10.12147/ki.l671-350&2019.03.007Improvement Method of Material Utilization Rateof Automobile Body Stamping Parts[Abstract]In this paper,the influencing factors of material utilization ratio of automobile body stamping parts are analyzed,and the methods of improving materitil utilization ratio of stamping parts are introduced in detail from the aspects of products,processes,new technologies and new materials.Key words:stamping parts;process;new technology;material utilization rate1引言在整个汽车开发过程中,冲压板料成本约占汽车白车身成本的36%,整车材料利用率每提升1%,整车的材料工艺消耗将减少约10kg,单车成本能降低55元,日韩车企在材料利用率方面明显优于国内车企,成本控制上优势明显。

以汽车车身上同样的20个关键冲压件的材料利用率为计算口径,日本丰田较好状态能达到63%,韩国现代较好状态能达到60%,而国内绝大部分车企是52%-57%,与日韩车企比较差距较大根据同步工程的分析.当利用率到达54%以上后,提高难度越来越大,需要在设计的初期投入更多时间和人力并开展前期同步工程对怎么提高利用率进行深入研究。

冲压件同步工程阶段材料利用率提升方法

在同步工程阶段考虑材料利用率提升,成本最低、效果最好,产品设计优化处在整车开发 的源头,是提升材料利用率的首要方案,冲压工艺优化对材料利用率提升效果也很显著,是其 他方法不能比拟的。

□浙江吉智新能源汽车科技有限公司何星明邬波李科杰谷树华冲压件同步工程阶段材料利用率提升方法技术专题一冲压近年来,中国新能源汽车快速发展,市场竞 争曰益加剧,质量和成本是竞争中两个最重要的考 量因素。

在保证产品质量的前提下,如何最大限度 地降低制造成本,是企业赖以生产并保持可持续发展的途径之一。

整车部件中,超过一半以上的零件 (60% ~ 70% )是通过冲压加工所得,冲压生产成 本(包含材料成本)占汽车生产总成本的40%左右。

因此,在冲压工艺上下功夫,对降低制造成本会有 很明显的效果,提高单车材料利用率是冲压降本的 方向。

一台车身冲压板金质量在500 k g 左右,可以 估算单车钣金原材料在900 k g 左右。

假设单车材 料利用率提升1 %,原材料将减少约15k g ,单车 成本降低100元,每年将为企业带来上千万元的 成本节约。

因此,本文以新能源汽车冲压板料材料 利用率为研究对象,结合同步工程分析方法,从产 品设计优化、冲压工艺优化等方面提出多种提高材 料利用率的方法,对国内各大车企降本有较好的指 导意义。

材料利用率计算方法在冲压领域,材料利用率指的是合格产品中材 料消耗占原材料的比重,材料利用率越高,说明材 料被利用的程度越高,即浪费的材料越少。

同时, 材料利用率是衡量合理利用材料的经济性指标,它 是从经济角度对材料节约的一种反映。

一般有面积 计算法和质量计算法两种方式,其中质量计算法应 用较面积计算法更广泛。

1.面积计算法面积计算法为:材料利用率=单位步距内冷冲模的实际面积/(条料宽度X 步距)X 1 〇〇%。

2.质量计算法质量计算法为:材料利用率=产品质量/坯料 质量x 1〇〇%,其中产品质量是最终生产出来的单 个零件质量,坯料质量是实际生产单个零件最初使 用的板料质量。

汽车车身冲压件材料利用率提高研究

大部分产 品工程师在设计零件 时, 往往使 零 件 有 突 出部 分 和一些 比较 尖锐 的 圆角 。

收稿 日期 : 00— 3—1 21 0 2

上海汽车

2 1 .5 0 00

・

4 ・ 7

进行 有效 排样 , 利用 率较 高 。 所 以我们 在 设 计 零 件 时 , 尽 量 将 零 件 设 计 应 成 成型类 零件 , 图 5 如 。零 件 经 过优 化 后 , 本来 需 要使 用拉 延工 艺 , 在 完 全可 用 成 型工 艺来 实 现 , 现 利 用率将 大 幅提升 。

~

况 一般 有两 种排 样方 式 , 图 1所示 。 如

40k 5 g左右 , 照 5 % 的材料 利用 率 , 按 0 需要 耗 费

70~ 0 g 0 90k的材 料 。若 能 提高利 用 率一 个 百分 点 的话 , 可 以节 约 原 材 料 将 近 1 2 g 这 在 当 则 5— 0k , 今汽 车车 型众 多 、 争 激烈 的市 场环 境 下 , 一 个 竞 是

汽 车 车 身 冲 压 件 材 料 利 用 率 提 高 研 究

曹力丰 李 正其 陈晓磊 ( 上汽集团股份有限公司技术中心, 上海 210) 084

【 摘要】 通过对数款车型白 车身材料利用率的 研究, 分析材料利用率优化的 可行性, 提出了 有效提高车

身材料利用率 的方案 。

【 bt c】 T r g es d e ti t n ao f I m t a,h a b i fh . A s at r ho ht uyo t i ao t W a rl t f s i y e m u h t f ul i rioB h z e i ee il ot i t

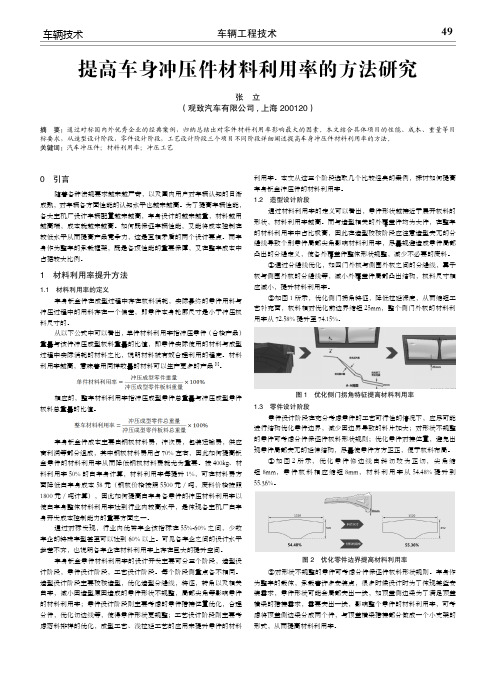

提高车身冲压件材料利用率的方法研究

车辆工程技术49车辆技术0 引言随着各种法规要求越来越严苛,以及国内用户对车辆认知的日渐成熟,对车辆各方面性能的认知水平也越来越高。

为了提高车辆性能,各大主机厂设计车辆配置越来越高,车身设计的越来越重,材料越用越高端,成本就越来越高。

如何既保证车辆性能,又能将成本控制在较低水平从而提高产品竞争力,这是互相矛盾的两个设计要点。

而车身作为整车的承载框架,既是各项性能的重要保障,又在整车成本中占据较大比例。

1 材料利用率提升方法1.1 材料利用率的定义车身钣金件在成型过程中存在板料消耗,实际最终的零件用料与冲压过程中的用料存在一个偏差,即零件本身轮廓尺寸是小于冲压板料尺寸的。

从以下公式中可以看出,单件材料利用率指冲压零件(合格产品)重量与该件冲压成型板料重量的比值,即零件实际使用的材料与成型过程中实际消耗的材料之比,说明材料被有效合理利用的程度。

材料利用率越高,意味着用同样数量的材料可以生产更多的产品[1]。

相应的,整车材料利用率指冲压成型零件总重量与冲压成型零件板料总重量的比值。

车身钣金件成本主要由钢板材料费,冲次费,包装运输费,供应商利润等部分组成,其中钢板材料费用占70%左右,因此如何提高钣金零件的材料利用率从而降低钢板材料费就尤为重要。

按400kg、材料利用率50%的白车身计算,材料利用率每提升1%,可在材料费方面降低白车身成本58元(钢板价格按照5500元/吨,废料价格按照1800元/吨计算),因此如何提高白车身各零件的冲压材料利用率以使白车身整体材料利用率达到行业内较高水平,是体现各主机厂白车身开发成本控制能力的重要方面之一。

通过对标发现,行业内优秀车企该指标在55%-60%之间,少数车企的特殊车型甚至可以达到60%以上。

可见各车企之间的设计水平参差不齐,也说明各车企在材料利用率上存在巨大的提升空间。

车身钣金零件材料利用率的设计开发主要可分三个阶段,造型设计阶段,零件设计阶段,工艺设计阶段。

汽车冲压件材料利用率提升方法研究

汽车冲压件材料利用率提升方法研究摘要:随着人们生活水平的提高,人们对汽车的品质要求越来越高,导致汽车市场竞争日趋激烈,各汽车企业在追求先进制造技术提升自身产品竞争力的同时,成本压力越发增大,因此,成本控制成为各车企的重中之重。

对于汽车来说,冲压件作为整车构成的重要组成部分,占整车成本的10%~20%,占整车重量的30%~50%,所以,提高汽车车身冲压件的材料利用率,降低材料消耗,对降低整车成本,实现绿色制造意义重大。

关键词:汽车冲压件;材料利用率;提升方法引言目前由于汽车市场的竞争日益激烈,怎样有效降低汽车成本成为汽车制造企业重点研究内容之一,而汽车零部件中有大量的金属冲压零件,原材料成本又占了比较大的比重,一般一台白车身重量在300-450公斤左右,若按材料利用率50%计算,需用耗费600-900公斤的材料,如若提高材料利用率1个百分点,则可结余12-18公斤材料,在竞争激烈的市场环境下,是一个相当有效的降低成本手段和方法,所以怎样提高材料的利用率,其意义就变得重要起来。

下面根据目前国内汽车生产的工艺水平,结合多年生产实践经验,浅析一下提高材料利用率的具体工艺措施和方法。

1冲压件材料利用率技术表达式材料利用率是指合格品中包含的材料数量在材料(原材料)总消耗量中所占的比重,即已被利用的材料与实际消耗的材料之比,说明材料被有效利用的程度。

材料利用率越高,意味着用同样数量的材料可以生产更多的产品。

为贴合生产实际,本文对材料利用率术语作如下定义:材料利用率就是合格产品中某种材料的含量与制造该产品过程中该种材料耗用量的百分比率。

定义公式如下为:式中:r一材料利用率;N一合格产品中某种材料含量;W—制造过程中该种材料的耗用量。

2汽车冲压件材料利用率提升方法2.1废料再利用车身四门及侧围等含窗框或门洞部位的制件,可能产生较大片的废料,导致这些件的材料利用率极低。

针对某车型材料利用率低的现状,首先将该车型制件生产过程中产生较平整的边角料尺寸进行统计,形成数据库,对比现有制件规格明细,核查是否能废料再利用。

浅析如何有效提高汽车车身冲压件材料利用率

浅析如何有效提高汽车车身冲压件材料利用率作者:郝腾蛟崔玉梅王天福来源:《科学与财富》2016年第16期摘要:本文主要论述了汽车车身冲压件材料利用率的问题,分析了在现有的技术条件下,如何更好的采取有效的措施来提高汽车车身冲压件材料利用率,希望能够为今后的相关工作提供参考。

关键词:汽车;车身;冲压件;材料利用率一、前言随着我国汽车行业的不断进步,很多部位的零部件研究也在不断深入,车身冲压件材料的利用率关乎汽车生产制造的品质和水平,因此,必须要针对汽车车身冲压件材料利用率进行分析。

二、我国汽车冲压件行业的现状随着汽车工业的快速发展,冲压加工作为最基本、最传统、最重要的金属加工方法之一,今后10~20年在我国汽车行业中将得到更好的发展。

在汽车的构成中,车身及发动机、底盘一起被称为汽车的三大总成。

据统计,客车、轿车和多数专用汽车车身质量约占整车自身重量40%~60%,轿车车身大约由400个左右的冲压件焊接而成。

钢板材料在不同车型中占汽车自身质量的51%~65%。

目前国内专业从事冲压件的大型企业很少,基本上是一些中小企业,冲压件以中小冲为主。

而汽车行业的大型冲压件,以拉深为主,在我国这部份冲压件主要集中在汽车厂、拖拉机厂、飞机制造厂等大厂,独立的大型冲压拉深厂还不多见。

而对我国汽车行业零部件类或车身中的中小冲压件类来讲,,随着汽车业的迅速发展而得到迅速发展,目前一些汽车厂或拖拉机厂的周围都有许多这样的小厂。

冲压件是汽车的重要组成部分,据数据统计,平均每辆车上包含1500多个冲压件,除了大型覆盖件外,还包括车门、侧围、盖板、底架、地板等,其中每辆车中车身冲压件(不包括焊接)的平均价格在1.5万元左右,底盘、发动机等部分的冲压件价格平均在1万元左右。

而目前国内冲压设备的利用率一般在85%左右,产能情况为:一般冲压4~4.5次/min,多工位压机11~15次/min,级进模20~25次/min。

由此可知,我国的冲压件行业的发展前景非常乐观。

如何提高汽车冲压件材料利用率探究

如何提高汽车冲压件材料利用率探究通过介绍汽车金属冲压件工艺措施和方法,改进提高材料的利用率,从而达到降低成本,提高经济效益的最终目的。

标签:汽车;冲压件;材料利用率目前由于汽车市场的竞争日益激烈,怎样有效降低汽车成本成为汽车制造企业重点研究内容之一,而汽车零部件中有大量的金属冲压零件,原材料成本又占了比较大的比重,一般一台白车身重量在300-450公斤左右,若按材料利用率提高材料利用50%计算,需用耗费600-900公斤的材料,如若提高材料利用率1个百分点,则可结余6-18公斤材料,在竞争激烈的市场环境下,是一个相当有效的降低成本手段和方法,所以怎样提高材料的利用率,其意义就变得重要起来。

根据目前国内汽车生产的工艺水平,结合多年生产实践经验,浅析一下提高材料利用率的具体工艺措施和方法。

1 提高产品设计的工艺性和经济性产品设计时应充分考虑材料的合理利用,采用合理的总成分块和零件结构,充分考虑产品的加工工艺性和经济性。

工艺人员在工艺性审核时,除审核期加工工艺性外,还要认真分析产品的经济性,对材料利用率低的零件提出合理建议,并同产品设计员共同研究,改进产品的设计结构。

合理的产品结构,是提高材料利用率的必要条件。

图12 采用最经济的工艺方法工艺设计时,应合理利用材料,用最经济的工艺方法加工合格的产品,合理的工艺设计,是提高材料利用率的重要环节其具体措施如下:(1)优先采用少无废料的排样法冲裁在确定排样的工艺方案时,优先采用少,无废料冲裁。

如图1。

如产品结构不易于少无废料冲裁时,工艺人员应同产品设计人员共同研究产品结构提出改进,以便取得更高的材料利用率。

(2)确定最佳的工艺排样工艺设计时应该做多种排样方案进行比较分析在,从中选择出最经济利用率最高的排样方案。

确定落料搭边时,在保证模具不受损伤和产品质量的前提下选用小的搭边值。

(3)充分利用套裁工艺设计时,根据材料的性能和零件的形状、尺寸规格,要充分考量在某个零件产生的余(废)料进行生产其它产品,可在落料序可同时冲出两种零件,这样不但可节约材料,也可节约工装设计、制造费用及加工工时。

汽车覆盖件冲压材料利用率提升的研究与应用

汽车覆盖件冲压材料利用率提升的研究与应用发布时间:2021-07-08T06:55:54.850Z 来源:《科技新时代》2021年4期作者:靳海峰[导读] 国内受到制造技术的制约,对于利用率的提升还在不断的探索中。

广汽丰田汽车有限公司 511455摘要:汽车覆盖件材料利用率的提升,需要从制件造型设计、新工艺以及冲压形成工艺等方面入手,通过优化车型翼子板模具制件特性以及冲压工艺,采取有效措施,运用矩形坯料替代梯形坯料,经过不断地调试,可以发现冲压材料利用率可以达到35.9%,比以往高出7.52%,因此每辆汽车可以节省1.6元的成本制造费用。

关键词:汽车覆盖件;材料利用率;翼子板;梯形坯料;波浪刀;成本引言:近年来,与汽车制造相关的企业,都在思考如何能够在降低制造成本的同时,创造高价值。

但是却面临着钢材价格上涨、市场竞争激烈的现状。

汽车制造成本由原材料成本、制造、设计开发等其他成本构成,其中占比最高的为原材料成本,制造成本可达30%。

整个汽车机身几乎全由冲压件以及覆盖件拼接焊接组成,覆盖件占据机身质量的40%左右。

除此之外,冲压坯料的制造费用占据总费用的70%左右。

国外发达国家对汽车覆盖件利用率较高,国内受到制造技术的制约,对于利用率的提升还在不断的探索中。

一、提升材料利用率方法(一)优化汽车制件造型材料利用率的上限取决于汽车制件的造型。

制件造型不同,其利用率也会存在差异。

此外,制件造型以及制外轮廓是需要同步确定的。

一般来说,材料利用率较高的是,常规汽车造型制作以及汽车前后门不带窗框的造型制作;相反,车门带窗框以及复杂的汽车制件,会在降低利用率的同时,加大模具制造难度。

制件材料利用率以及轮廓,与制件之间的分隔线有着密切的关联。

例如,某一车型后侧门外有一部分呈现凸起状态,导致后侧门外板利用率低下,应当在汽车设计阶段将内移制件轮廓[1]。

(二)冲压工艺优化1.板料成形CAE分析CAE分析技术,主要是用来模拟以及分析汽车覆盖件冲压成形的技术。

汽车车身冲压件材料利用率提升方案的研究

Key words:

body in white;stamped parts;material utilization;manufacturing costs

1

引言

“开发”、

“量

产”开发 3 个阶段进行了分析研究,提升材料利用率。

关键词:

白车身;冲压件;材料利用率;制造成本

中图分类号:TG659;TG385.2

DOI:

10.12147/ki.1671-3508.2023.08.002

文献标识码:B

Research on the Improvement Scheme of Material Utilization Rate

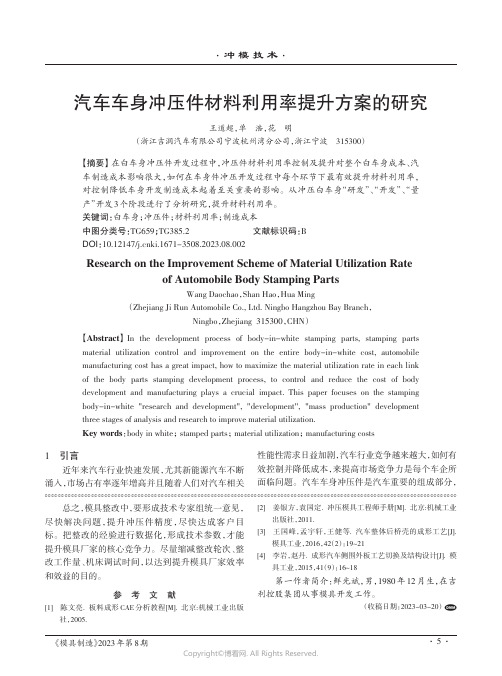

搭接拼缝关系来优化其素材形状,单车可节约材料重

量 1.24kg。

绿色

绿色

2

4

A

黄色

黄色

蓝色线

蓝色线

B

图1

对冲压件造型规则度进行优化

490

628

460

305

494

550

1120

①

②

①

②

图 2 B 柱冲压件数模(激光拼焊件)

·6·

Copyright©博看网. All Rights Reserved.

《模具制造》2023 年第 8 期

(B柱)激光拼焊件,

在满足品质精度前提下,

拉伸和成形

构、搭接方式、冲压件边线公差对提升材料利用率,达

两种成形工艺,

激光拼焊两块素材的材料利用率存在差

到降本增效是非常有益的。

冲压件材料利用率提高

汽车零部件约70%的金属零部件是通过冲压加工得到的,对于冲压而言,材料利用率高低直接影响着经济效益的高低。

应从以下方面提升其利用率。

1、工艺改进1)料边缩减对成品件和拉延件进行对比,利用AutoForm软件、UG软件等对拉延工艺进行成形分析,确认是偶减少工艺补充,或将拉延筋向里移动是否能实现该产品,已节约材料,并最终经过实验验证确认。

2)减少冲裁废料冲裁所产生的废料为结构废料和工艺废料。

减少工艺废料有效措施是:设计合理的排样方案;选择合适的板料结构和合理的裁板法;利用废料做小零件等。

3)拉延改起伏成形拉延是把平直毛料或工序件变为曲面形的一种冲压工序。

起伏成形时依靠材料的延伸使工序件形成局部凹陷或凸起的工序。

起伏成形中材料厚度的改变为非意图性的。

可以将拉延-修边-冲孔改为落料-成形-(冲孔+修边),以减小工艺补充,减低材料使用。

2、余料再利用又称套材,是将使用后的多余来生产其它制件的方法,分为直接再利用和增大后再利用两种形式。

1)余料直接再利用对较大的余料进行简单的工艺分析,进行简单的模具制造设计后,直接生产出较小制件。

2)增大余料后再利用余料仅比制件小一点而不能被使用时,可以核算将余料增大,至能再利用生产出制件大小的定额,以节约材料。

3、新工艺1)激光拼焊拼焊技术经过多年的发展,技术逐渐成熟,采用拼焊板技术可以使零件数量减少66%,大大减少了模具数量,提高了材料的利用率。

常见拼焊的材料有钢板、铝合金板、夹层板和镁合金板。

2)摆剪冲压制件形状各异,可以调整毛坯料形状达到材料利用率提升。

目前,开卷设备具有摆剪功能,可以通过设备实现梯形结构,也可以使用剪板机通过对定位方式改变进行角度剪切,实现直角梯形。

3)开卷落料模目前,开卷设备普遍具有通过模具落料功能,可以通过增加落料模具实现弧度板料,实现材料利用率的提升有效提高规划阶段冲压件的钢材利用率作者:合肥工业大学张磊来源:AI汽车制造业年来我国汽车企业每年消耗约2000万吨钢材,而且还在以两位数的百分比逐年增长。

浅析汽车车身冲压件材料利用率提升方法

浅析汽车车身冲压件材料利用率提升方法吕进;殷梅妮【摘要】对汽车车身冲压件材料利用率的影响因素进行了分析,并从产品设计、工艺、新技术新材料等方面详细介绍了提升冲压件材料利用率的方法.【期刊名称】《模具制造》【年(卷),期】2013(013)010【总页数】4页(P31-34)【关键词】汽车车身冲压件;材料利用率;冲压工艺【作者】吕进;殷梅妮【作者单位】奇瑞汽车股份有限公司安徽芜湖241009;奇瑞汽车股份有限公司安徽芜湖241009【正文语种】中文【中图分类】TG385.2汽车市场竞争日益加剧,如何有效地降低成本提升竞争力,一直是企业考虑的重要课题。

汽车车身由大量的冲压件构成,一般在白车身的组成中,冲压件占95%以上,按照白车身350~450kg重量估算,如果材料利用率50%的话,需要耗费约700~900kg材料,这在原材料价格不断上涨和汽车车型众多、市场竞争激烈的环境下,是一个相当可观的降本资源,所以怎样更好地优化和提高材料利用率,其意义就变得十分重大。

影响冲压件材料利用率高低的原因是多方面的,主要包括制件设计和制造工艺两个方面。

本文重点从制件设计优化、工艺改进、废料再利用、新技术新材料的应用几个方面展开了讨论。

制件结构的不合理决定了材料利用率较低,并且由于制件的结构设计造成的材料利用率低无法提升,制件的造型决定了材料利用率的上限,因此制件设计合理与否决定着最终材料利用率的高低。

制件设计中,制件造型结构的不同,材料利用率不同,不同的造型结构对材料利用率的影响也比较大。

一般车身前后门内板有窗框的材料利用率低,无窗框的材料利用率高,如表1所示,造型奇特的材料利用率低,常规设计的材料利用率高,如表2所示。

因此制件设计阶段选择合理的造型结构非常重要,也直接影响着整车制造成本。

制件设计除了考虑制件造型外,还需要考虑制件分件的合理性。

如图1所示制件数据局部凸出,不利于后期模具工艺的制定,也极大的影响了材料利用率,为提高材料利用率,一般的措施是建议按照图1所示划线位置分件。

提高汽车冲压板材利用率的方法

提高汽车冲压板材利用率的方法

曹洁;陈钰龙

【期刊名称】《科技创新与应用》

【年(卷),期】2012(000)015

【摘要】本文通过对汽车冲压板材利用率各种方法的介绍,提出提高材料利用率各种可行方案。

提升冲压板材利用率不仅提高了产品竞争力,也为国家节约了极大资源,提高产品市场竞争力。

【总页数】2页(P87-88)

【作者】曹洁;陈钰龙

【作者单位】陕汽重型汽车有限公司,陕西西安710200;陕汽重型汽车有限公司,陕西西安710200

【正文语种】中文

【中图分类】U671

【相关文献】

1.如何提高汽车冲压件材料利用率探究

2.提高汽车冲压板材利用率的方法

3.提高汽车冲压件金属材料利用率的工艺方法

4.汽车冷冲压零件材料利用率提高方案解析

5.提高汽车冲压件金属材料利用率的工艺方法

因版权原因,仅展示原文概要,查看原文内容请购买。

浅谈汽车冲压工程中材料利用率的提升

浅谈汽车冲压工程中材料利用率的提升通过对各类汽车冲压件冲压工艺进行研究,通过CAE软件分析和实践论证,提出汽车冲压件材料利用率提升的各种方案。

标签:汽车冲压件;材料利用率;成本;CAE分析;冲压工艺引言通过对汽车冲压件冲压工艺进行研究,以CAE分析为理论依据,从模具制造和现场调试进行实际论证,进行汽车冲压件材料利用提高的研究,采取相应的措施,不断寻求节约板材的途径,充分提高材料利用率,降低汽车冲压件材料成本。

1 提高材料利用率的重大意义:以乘用车为例,冲压件重量一般为350Kg-450Kg,按照53%的整体材料利用率计算,需要的原材料大约为700Kg-900Kg,如果能够将材料利用率提高两个百分点的话,每辆车就能节约15Kg-20Kg的原材料,单车的成本降低大约在100元左右,这个对于一个年产量十万的车型来说,材料成本就能节约上千万。

在当今汽车行业竞争日益激烈的市场环境下,显然具有着十分重大的意义!2 汽车冲压件提高材料利用率的方法汽车覆盖件的材料利用率主要由三个环节决定:第一是车身设计环节,这个环节从先天上决定了冲压件的材料利用率,车身一旦定型,后期最大的手段就是从冲压工艺角度优化,因此该环节可以从零件的造型,拆分零件等方案考虑;第二是覆盖件模具开发环节,通过工艺的优化、套料、开卷落料、使用成型工艺、零件对拼等方案来提高材料利用率,该方法提升效果非常显著;第三是模具调试环节,此环节相对调整量最小,但效果很直观。

2.1 车身设计环节提高材料利用率:2.1.1 消除产品突出位置。

通过减小或去除零件凸兀造型,可改善因零件局部凸点影响材料利用率的问题。

为保证零件质量,CAE分析线距产品边缘要做到8mm左右,若能在产品上局部做出修改(去凸点造型),就能将板料宽度尺寸整体减小,按现在板料宽度为800计算,若减小20mm,材料利用率大约能够提高1.8%.2.2.2 拆分零件覆盖件中,为保证白车身的要求,有些零件造型局部突出很大,但又无法消除该造型,该种情况建议将零件拆分,采用焊接连接。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车冲压件材料利用率提升方法研究肖祥发

发表时间:2019-07-08T11:41:17.633Z 来源:《电力设备》2019年第5期作者:肖祥发刘洋张文成

[导读] 摘要:随着我国加大对汽车发动机等汽车关键生产技术的研究投入,我国汽车生产技术方面,也取得了质的飞跃,这使得我国汽车在生产质量方面,也获得了巨大的提高,汽车生产领域的快速发展,对于推动我国城市化建设进程,促进我国社会经济的健康可持续发展,有着重要作用。

(众泰新能源汽车有限公司浙江杭州 310016)

摘要:随着我国加大对汽车发动机等汽车关键生产技术的研究投入,我国汽车生产技术方面,也取得了质的飞跃,这使得我国汽车在生产质量方面,也获得了巨大的提高,汽车生产领域的快速发展,对于推动我国城市化建设进程,促进我国社会经济的健康可持续发展,有着重要作用。

然而随着汽车领域的不断发展,其存在的问题也不断显现出来,其中尤以其生产过程中金属材料消耗量居高不下,金属材料利用率低问题最为严峻,尤其是在汽车冲压件设备的制造中,其金属的消耗量十分巨大,其极大的影响着汽车生产制造成本的降低,阻碍汽车生产效益的总体提高,因此加大对汽车冲压件金属材料利用率的工艺方法的相关研究,有着积极意义。

关键词:汽车冲压件;材料利用率;提升方法

1重视冲压件原材料的购配

在选择材料的时候,要根据汽车冲压件的类型及使用特点,合理地选择材料,不能为了追求高质量盲目选好,也不能为了节省成本一味选差。

不同的冲压件在使用过程中的受力特性是不一样的。

一般来说,汽车冲压件的选材最基本的要求就是要满足汽车零部件的使用性能、工艺性能,其次才是原材料的经济性。

具体来说,企业应该做好以下几个方面的工作:

第一,价格类比,实现材料供应商多元化。

目前,国内钢材以宝钢公司的价格最高(性能最好),因此在保证冲压件质量的前提下,对一些B/C类冲压件原材料供应商进行调整,比价论证鞍钢、马钢等在低牌号钢材中使用的可行性。

第二,优化材料牌号,防止原材料高牌号低用。

在冲压件设计过程中,可能会选择高牌号材料。

因此在保证冲压件质量的前提下将部分零件的材料由高牌号调整为低牌号,最大化的利用材料的本身机械性能。

第三,建立专业的采购团队。

确定其组织战略地位,并根据项目管理理念设定合理的采购流程。

同时,在供应商管理方面,要定期重构,并对采购价格进行管理和优化。

2提高汽车冲压件材料利用率的有效工艺方法

2.1优化产品设计

要想有效提高汽车冲压件金属材料利用率,首先必须对产品的结构进行优化设计,在充分体现其工艺性的同时,提升其设计的经济性。

在产品设计时,应充分考虑到汽车冲压件所需零件,及其结构组成等实际情况,从整体角度来优化其各零部件的设计,使其最大限度的节约金属材料。

对于部分金属材料利用率较低的产品零件,相关设计人员需对其进行研究改进,设计出金属材料利用率较高的零部件,再将经过优化的零部件组合起来,获得金属材料利用率更高的汽车冲压件产品。

此外,工作人员还要加强对产品的工艺性审查,同时确保产品经济效益,从而在不降低产品质量的同时,也能有效的降低汽车冲压件的生产成本,提升汽车生产制造的总体经济效益。

2.2选择合理的工艺方法

要想有效提高汽车冲压件金属材料利用率,还必须科学合理的选择工艺方法。

在生产汽车冲压件时,首先要合理选用材料,然后根据所用材料,及其产品质量要求的实际情况,科学合理的选择加工工艺手段,在保障产品质量的前提下,提高金属材料的利用效率。

具体来说,其主要包括以下几个方面:一是优先选择少、无废料冲裁。

在明确了产品设计方案后,在材料的选择方面,应尽可能的选择那些少、无废料,进行冲裁。

若此类材料难以满足产品结构的需求,相关设计人员可以根据此类材料的实际情况,对产品结构进行改进优化处理,从而最大限度的提升材料的利用率。

二是明确工艺排样。

在对产品工艺方法进行设计时,应充分考虑到多种情况,预先设计若干方案,进行对比,并从中选择最优的排样方案。

在计算落料搭边时,要结合当前我国在汽车冲压件生产制造的实际工艺水平,将其薄板料搭边的厚度,设计在三毫米以上,同时其厚板料搭边的厚度值,要超过料厚;三是合理应用套裁方法。

在对汽车冲压件产品的生产工艺进行设计时,要充分考虑到其所用零件材料的规格尺寸,及形状等特性,在零件的余料区域,实施套裁处理,获得另外一个零件,最后再将此零件的余料予以切除,从而可以获得两个零件。

如此一来,不仅能够有效的提升工作效率,极大的缩短工时,还能有效的提升材料的利用率,提升汽车冲压件产品的生产效益。

此外,在对材料剪切排样中,也可以合理应用套裁工艺手段,提升金属材料利用率。

2.3选择高质量的开卷线

要想有效提高汽车冲压件金属材料利用率,还必须选择高质量的开卷线。

在薄钢板的生产制造方面,我国的GB708-88标准中有规定,其长度必须是50mm的若干倍数,在宽度方面,其必须是10mm的若干倍数。

也正是基于此种规定,使得在零件的剪切排样设计中,其容易出现材料浪费情况的发生,材料的利用率不高。

应对此种情况,可选用高质量的开卷剪切线,来解决这一问题,由于此种开卷线其不仅具有价格实惠的优势,其在下料尺寸的精度方面,也十分的精准,因而其能够有效的提升汽车冲压件产品生产过程中金属材料的利用率。

也正是基于该开卷线的优异特性,当前我国汽车生产的下料工艺环节中,开卷线已得到广泛的应用,并在提高材料利用率方面,取得了显著成效。

2.4优先选择塑料件

要想有效提高汽车冲压件金属材料利用率,在非受力件,及装饰件材料的选择方面,可以优先选用塑料件。

随着汽车生产制造工艺水平的不断提高,消费者对汽车外在美观方面的要求的急剧提升,汽车的装饰件等非受力物件的设计方面,也提出了更高的要求,而由于此类汽车物件,其在形状上较为复杂,加之其加工难度也较大,因而其在生产制造过程中,其会造成材料的大量损耗,导致汽车生产成本的极大提高。

针对此情况,可以采用塑料件材料来替代金属材料,保障汽车美观及质量的同时,也有效的提升了材料的利用率,降低了汽车生产成本。

如在CA141汽车水箱面罩的生产制造中,其金属材料的利用率还不到六成,而将此冲压件改造成塑料件以后,不但提升了汽车的装饰美观性,还极大的降低了汽车冲压件的生产成本,提高了汽车生产经济效益。

此外,通过改良冲压件生产工艺流程,减少其废品率,也是提高金属材料利用率的有效工艺方法。

2.5加强生产车间的现场管理

现场管理对于生产性的企业来说是非常重要的。

汽车生产企业要严格按照先进先出的原则,进行物料的使用管理,这样可以减少很多因为人为因素导致的物料损失。

其次,也可以有效地控制生产过程中,原材料、辅料和工具等的消耗。

值得强调的是,要控制材料消耗,一定要在取

料、投料用料、补料退料和废料回收等环节上严格管理,并严格按照定额用料的原则,对于不节约用料的情况,要及时发现,及时解决。

2.6加强对生产人员的培训

加强生产人员的培训,其中包括负责冲压件生产工作的人员及负责返修不合格冲压件的人员。

对生产人员培训的目的是引导他们采用正确的方法生产操作,避免一些因为工作技能不熟练导致产品报废的情况发生。

同时,这种产品质量缺陷损失一旦形成,不可避免地会需要返修人员,可以说返修人员的技术水平直接决定了质量缺陷产品的重复利用率。

结论

总之,金属冲压件的材料利用率与产品的结构,工艺设计密切相关,是材料利用率提高的必要条件,材料利用率的高低也是衡量工艺水平的重要标志之一。

工艺设计水平高就会取得较高的材料利用率。

另外生产中合理利用边角废料也是材料利用率提高的重要手段,也是达到降低成本,提高经济效益的最终目的。

参考文献:

[1]杨继涛.基于冲压效应的汽车覆盖件材料利用率的计算方法研究[D].长沙:湖南大学,2017.

[2]于东海.基于6西格玛管理的汽车离散制造车间生产效率提升研究[D].天津:天津大学,2017.。