现代粉末冶金技术雾化制粉

气雾化合金粉

气雾化合金粉气雾化合金粉是一种先进的材料,具有广泛的应用领域。

本文将从气雾化合金粉的定义、制备方法、应用领域等方面进行介绍。

一、气雾化合金粉的定义气雾化合金粉是指通过气雾化技术制备的金属或合金粉末。

所谓气雾化技术,是将金属或合金熔融后通过高速气流将其喷雾成粉末。

与传统的机械研磨方法相比,气雾化合金粉具有粒径均一、形态规则、纯度高等优点。

气雾化合金粉的制备过程主要包括以下几个步骤:1. 材料准备:选择适合的金属或合金作为原料,并进行预处理,如除去杂质、调整成分等。

2. 熔融:将原料加热至熔点以上,使其熔化成液态。

3. 气雾化:通过高速气流将熔融金属或合金喷雾成粉末。

喷雾过程中,熔融金属会迅速冷却凝固,形成均匀的粉末。

4. 收集和处理:将喷雾得到的粉末收集起来,并经过筛分、除磁等处理,得到所需的气雾化合金粉。

三、气雾化合金粉的应用领域1. 金属粉末冶金领域:气雾化合金粉可用于制备高性能的金属零件,如航空航天、汽车、机械等领域的零部件。

其均匀的粒径和形态规则有助于提高零件的力学性能和表面质量。

2. 表面涂层领域:气雾化合金粉可用于制备高耐磨、高耐腐蚀的表面涂层。

将气雾化合金粉与粘结剂混合后喷涂在基材表面,形成坚固的保护层,提高材料的使用寿命。

3. 3D打印领域:气雾化合金粉可用于金属3D打印。

将气雾化合金粉与粘结剂混合后,通过3D打印设备逐层喷射成形,制备复杂形状的金属零件。

4. 催化剂领域:气雾化合金粉具有高活性和均匀的粒径分布,可用于制备高效的催化剂。

催化剂在化学反应中起到促进反应速率和选择性的作用,广泛应用于化工、能源等领域。

气雾化合金粉是一种先进的材料,具有均匀的粒径、形态规则和高纯度的特点。

其制备方法包括材料准备、熔融、气雾化和收集处理等步骤。

气雾化合金粉在金属粉末冶金、表面涂层、3D打印和催化剂等领域有着广泛的应用。

随着科技的不断进步,气雾化合金粉的应用前景将更加广阔。

粉末冶金原理 雾化法

8 C7 或6 O5 , %4

3

2

1

O2

C

0

1

2

3

4

5

6

空气压力X10,MPa

整理课件

(2)金属液流

• 1)表面张力和粘度 • 液体表面张力大难破碎,易成球; • 受化学成分、温度、添加剂影响; • 粘度大难破碎、难成球, • 受化学成分、温度影响; • 2)过热温度 • 过热温度高易粉碎、冷凝时间长、易成球 • 3)液流直径 影响生产率、粒度、漏嘴堵塞、

-100- +145目

24.1

-145- +200目

23.8

粒度组成,%

-200- +250目

15.4

-250- +325目

17.9

-325目 18.2

22.3

22.1

15.7

19.1

20.8

18.6

19.3

15.9

19.5

26.8

整理课件

空气雾化高碳生铁对铁粉碳和氧含量的影响

• 铁中碳氧含量与空气压力的关系

整理课件

5000

2000

1000 粒 500 度

Al Zn

μ

200

Cu-15P

100

Cu-38Zn-2Pb

50

20

10 0.5 1 2 5 10 20 50 100 200

雾化压力,102kPa

粉末粒度与压力的关系

整理课件

(3)其他工艺参数

• 喷射参数 射顶角;

• 聚粉装置 却介质,

金属液流长度,喷射长度,喷 液滴飞行路程,冷却方式,冷

• ρ-气体密度,gs2/cm4 • ν-气流对液滴的相对速度,m

粉末冶金制粉方法

粉末冶金制粉方法

嘿,这粉末冶金制粉方法啊,那可有点门道呢。

一个办法是机械粉碎法。

就像把东西放进一个大搅拌机里,使劲搅啊搅。

把大块的材料放进去,通过各种机器的力量,把它们打成细细的粉末。

这就有点像把大石头砸成小石子,再把小石子磨成沙子一样。

可以用球磨机啊、粉碎机啥的,让材料在里面翻滚、碰撞,慢慢就变成粉末啦。

还有雾化法。

这就像给材料喷了一场神奇的“雾”。

把熔化的金属或者合金通过一个小孔喷出来,同时用高压气体或者水把它吹散,就变成了细细的粉末。

就好像是一个魔法喷泉,喷出来的都是粉末。

另外呢,还原法也不错。

把一些氧化物啊啥的,通过化学反应还原成金属粉末。

就像变魔术一样,把一种东西变成另一种东西。

可以用氢气啊、一氧化碳啊这些气体来还原,让氧化物变成纯纯的金属粉末。

我记得有一次,我们在工厂里看到粉末冶金制粉的过程。

那个机械粉碎法可热闹了,机器嗡嗡响,材料在里面噼里啪啦地碰撞。

还有那个雾化法,喷出来的粉末就像一场漂亮的

烟花。

从那以后,我就知道了,粉末冶金制粉有这么多有趣的方法。

总之呢,粉末冶金制粉方法有很多,各有各的特点。

可以根据不同的材料和需求选择合适的方法。

让我们一起探索粉末冶金的奇妙世界吧。

真空气雾化制粉 参数-概述说明以及解释

真空气雾化制粉参数-概述说明以及解释1. 引言1.1 概述概述部分应该对本文主要内容进行简要介绍,并指出真空气雾化制粉参数的重要性。

可以按照以下方式编写概述部分的内容:概述部分:真空气雾化制粉是一种重要的粉体制备技术,广泛应用于材料科学、化学工程等领域。

在该技术中,粉末材料通过高温高压气体与粉末雾化剂共同作用,形成气雾射流,并在真空环境中快速冷却凝固,最终获得细小颗粒的粉末产物。

然而,真空气雾化制粉过程中的参数设置对于粉末颗粒的形貌、尺寸和分布具有关键性影响。

在本文中,我们将重点探讨真空气雾化制粉过程中的关键参数,并详细阐述它们对于粉末品质的影响。

首先,我们将介绍真空气雾化制粉参数的基本概念和常用设置,包括雾化剂流率、雾化气压、喷嘴尺寸等。

接着,我们将分别讨论这些参数在制粉过程中的作用机理和影响规律。

具体来说,我们将探讨这些参数如何影响粉末的颗粒大小、形状、分布以及杂质含量等关键品质指标。

值得注意的是,不同材料和不同制粉要求可能需要设置不同的真空气雾化制粉参数。

在本文中,我们将结合实验数据和理论模型,探讨不同参数设置下的粉末品质差异,为制粉工艺的优化提供有益的参考。

最后,我们将总结真空气雾化制粉参数的重要性,并对未来研究方向进行展望。

深入理解和掌握真空气雾化制粉参数的影响规律,将有助于优化制粉工艺,提高粉末品质,推动粉体材料领域的发展。

通过对真空气雾化制粉参数的研究和探讨,我们将为粉体制备领域的研究者和工程师们提供有益的参考和指导,推动粉末制备技术的进一步发展和应用。

文章结构部分内容如下:1.2 文章结构本文分为三部分,即引言、正文和结论。

引言部分包括概述、文章结构和目的。

首先,我们将概述真空气雾化制粉的背景和重要性。

接着,介绍文章的结构,即引言、正文和结论的部分划分。

最后,说明本文的目的,即探讨真空气雾化制粉的参数要点。

正文部分包含三个要点,分别是真空气雾化制粉参数要点1、要点2和要点3。

在这部分,我们将详细讨论每个要点,并分析其在真空气雾化制粉中的作用和影响。

气雾化粉末制备技术

气雾化粉末制备技术是一种将液态物质通过喷雾器喷雾成微小颗粒,然后通过快速冷却或固化来制备粉末的过程。

以下是几种常见的气雾化粉末制备技术:

1.热气雾化:这是最常用的气雾化技术之一。

在热气雾化过程中,液态材料被高速热气流

撞击和分散,形成微小颗粒。

热气雾化可用于制备金属粉末、合金粉末等。

2.压缩空气雾化:这种方法使用压缩空气来将液态材料雾化成粉末。

通过调整压缩空气的

压力和流量,可以控制粉末的粒径和分布。

3.超声雾化:超声雾化利用超声波的震动作用将液态材料分散成微小颗粒。

超声雾化通常

适用于制备高纯度的陶瓷粉末和其他敏感材料。

4.电弧气雾化:这种方法使用电弧加热将液态材料快速蒸发和雾化。

电弧气雾化通常适用

于高熔点金属和合金的粉末制备。

5.旋转盘气雾化:这是一种将液态材料滴落到高速旋转盘上,然后通过离心力将其雾化成

粉末的方法。

旋转盘气雾化可用于制备陶瓷、金属和复合材料等粉末。

以上只是一些常见的气雾化粉末制备技术,每种技术都有其适用的材料范围和工艺参数。

具体选择何种技术取决于所需粉末的性质和应用要求。

粉末冶金制粉技术 全

粉末冶金制粉技术(一)粉末冶金新技术、新工艺的应用,不但使传统的粉末冶金材料性能得到根本的改善,而且使得一批高性能和具有特殊性能的新一代材料相继产生。

例如:高性能摩擦材料、固体自润滑材料、粉末高温合金、高性能粉末冶金铁基复合和组合零件、粉末高速钢、快速冷凝铝合金、氧化物弥散强化合金、颗粒增强复合材料,高性能难熔金属及合金、超细晶粒及涂层硬质合金、新型金属陶瓷、特种陶瓷、超硬材料、高性能永磁材料、电池材料、复合核燃料、中子可燃毒物、粉末微晶材料和纳米材料、快速冷凝非晶和准晶材料、隐身材料等。

这些新材料都需要以粉末冶金作为其主要的或惟一的制造手段。

本章将简要介绍粉末冶金的基本工艺原理和方法,重点介绍近年米粉末冶金新技术和新工艺的发展和应用状况。

1.雾化制粉技术粉末冶金材料和制品不断增多,其质量不断提高,要求提供的粉末的种类也愈来愈多。

例如,从材质范围来看,不仅使用金属粉末,也要使用合金粉末、金属化合物粉末等;从粉末形貌来看,要求使用各种形状的粉末,如生产过滤器时,就要求球形粉末;从粉末粒度来看,从粒度为500~1000m的粗粉末到粒度小于0.1m的超细粉末。

近几十年来,粉末制造技术得到了很大发展。

作为粉末制备新技术,第一个引人注目的就是快速凝固雾化制粉技术。

快速凝固雾化制粉技术是直接击碎液体金属或合金并快速冷凝而制得粉末的片法。

快速凝固雾化制粉技术最大的优点是可以有效地减少合金成分的偏析,获得成分均匀的合金粉末。

此外,通过控制冷凝速率可以获得具有非晶、准晶、微晶或过饱和固溶体等非平衡组织的粉末。

它的出现无论对粉末合金成分的设计还是对粉末合金的微观结构以及宏观特性都产生了深刻影响,它给高性能粉末冶金材料制备开辟了一条崭新道路,有力地推动了粉末冶金的发展。

雾化法最初生产的是像锡、铅、锌、铝等低熔点金属粉末,进一步发展能生产熔点在1600~1700℃以下的铁粉及其他粉末,如纯铜、黄铜、青铜、合金钢、不锈钢等金属和合金粉末。

现代粉末冶金技术雾化制粉

引入先进的自动化控制系统和数据分析技术,实现雾化过程的精 确控制和优化。

强化设备维护与管理

定期对生产设备进行维护和保养,确保设备处于良好状态,提高 生产稳定性和产品质量。

05

产品性能评价与应

用领域拓展

粉末性能评价指标及方法介绍

粉末粒度分布

通过粒度分析仪等设备测量粉末的粒度分布,以评估粉末的均匀性 和细度。

表面涂层领域

要求粉末具有优异的耐磨、耐腐蚀等性能,以提 高涂层的质量和寿命。

拓展新型应用领域探索

1 2

生物医疗领域

探索利用粉末冶金技术制备生物相容性良好的金 属粉末,用于生物医疗领域如骨科植入物等。

新能源领域

研究粉末冶金技术在新能源领域的应用,如制备 高性能电池材料、燃料电池催化剂等。

3

航空航天领域

粒度在线监测

通过激光粒度分析仪等实时监测 设备,对粉末粒度进行在线监测,

及时调整工艺参数。

温度与湿度监测

实时监测雾化过程中的温度和湿 度变化,确保粉末质量和生产效

率。

气体成分分析

对雾化环境中的气体成分进行实 时监测,以确保生产安全和产品

质量。

提高雾化效率和产品质量方法

优化工艺流程

通过改进生产工艺流程,减少生产环节和能源消耗,提高生产效 率。

优势

粉末冶金制品具有高精度、高性能、高附加值等特点,广泛 应用于汽车、航空航天、电子、能源等领域。与传统的铸造 、锻造等加工方法相比,粉末冶金技术具有材料利用率高、 生产周期短、成本低等优点。

雾化制粉在粉末冶金中地位

雾化制粉定义

雾化制粉是一种将液态金属或合金通过喷嘴喷入高速气流中,使其迅速冷却凝固成粉末 的制粉方法。

金属雾化制粉技术现状_于朝清

9电工材料2010No.2金属雾化制粉技术现状于朝清1,徐永红1,章应2,田茂江2,向云贵2,陈前兵1(1.重庆川仪一厂,重庆400702; 2.重庆绿色电接触材料工程实验室,重庆400702)摘要:先进的金属粉末制造技术是现代粉末冶金学和产品产业化的基础,高性能低成本的金属粉末制造技术的应用推动了粉末冶金产业的发展。

本文简单阐述了雾化制粉的原理,详细介绍了各种雾化制粉技术的特点。

关键词:粉末冶金;雾化;金属粉末中图分类号:T M 205.1文献标志码:A文章编号:1671-8887(2010)02-0009-05Status of the Atomization Technolo gy for Metal PowderY U Chao_q in g 1,X U Y on g _hon g 1,Z H AN G Yi n g 2,TIA N M ao_j ian g 2,X IA NG Y un_g ui 2,CH EN Q ian_bi n g1(1.Chon gQ in g Chuan y i No :1Fact or y ,Chon gq in g 400702,China ;2.The Labora tor y at G reen El ect rical Contact M at erial o f Chon gq in g ,Chon gq in g 400702,China )Abstract :A dvanced manuf actur in g t echnolo gy f o r met al p ow der i s base of mo dern p o wder met al lur gy and indust rializ at ion.L ow cost manuf act uri n g t echno lo g ies f or hi g h p er f ormace met al p ow der w ill g ive an im p etus t o im p r ove of p ow der m etallur gy indust r y .I n t his p a -p er,t he p rinci p le o f p ow der p re p ared b y atom izat io n w as int roduced and the at omiz at ion t echno lo gy f or met al p owder was described in det ail.Ke y words :p owder met allur gy ;at om izat ion;met al p o wder作者简介:于朝清(1941-),男,教授级高级工程师,副总工,享受国家级政府津贴专家,从事贵/兼金属复合材料的研究及生产。

01粉末的制取雾化法

温度和化学成分对液体金属的表面张力的影响

(1)所有金属,除铜、镉外,其表面张力都随温度 升高(降低)而降低(增大)。 (2)氧、氮、碳、硫、磷等活性元素大大降低液金 属的表面张力。

温度和化学成分对液体金属粘度的影响

超声波雾化

▪ 高速气体脉冲以60120kHz的特征频率和4个 马赫数的高速冲击熔化金 属流。

▪ 所得粉末呈球形,平均粒 度细而且粒度分布范围窄。

熔滴雾化法

▪ 熔融金属经坩埚底部的小孔流出,流入真空或惰 性气体中,膨胀并形成球形颗粒

▪ 控制粉末粒度最重要的参数是小孔直径、熔融金 属的流速,特别是熔液的密度和表面张力。

B. 金属液过热温度的影响

在雾化压力和喷嘴相同时,金属液过热温度愈高, 细粉末多,愈容易得球形粉末。

温度高的液滴冷凝过程长,表面张力收缩液 滴表面的作用时间长,容易得到球形粉末。 特别是水雾化时,增加过热温度,总是增加 球状粉末。

生产上按金属与合金的熔点选择过热温度 低熔点金属(锡、铅、锌等)为50一100℃,铜合金为100 一150℃,铁及合金钢为150—250℃。

▪ (II)原始液滴形成区:在气流的 冲刷下,从金属液流柱或纤维束 的表面不断分裂出许多液滴。

▪ (III)有效雾化区:由于气流能 量集中于焦点,对原始液滴产生 强烈击碎作用,使其分散成细的 液滴颗粒。

▪ (IV)冷却凝固区:形成的液滴 颗粒分散开,并最终凝结成粉末 颗粒。

喷嘴的结构

喷嘴是雾化浆置中使雾化介质获 得高能量、高速度的部件,也是 对雾化效率和雾化过程稳定性起 重要作用的关键性部件。

▪ 二流雾化法是用高速气流或高压水击碎金属液流。

现代粉末冶金技术雾化制粉

熔体过热度

影响金属熔体粘度和表面张力:

–Zn: 过热度从100增至300°C, dm 从150降 至100um; –Co基合金:过热度增加150 °C, dm 减少 13.5%; –提高过热度可防止喷嘴处堵嘴(Freezeup).

现代粉末冶金技术雾化制粉

喷嘴形状

喷射角越大,dm越小

k2max

2.95ห้องสมุดไป่ตู้

d

L

gU

2 s

现代粉末冶金技术雾化制粉

离心雾化

液滴直接形成 机制

液带破碎机制

现代粉末冶金技术雾化制粉

随着电极末端液滴量的增加,雾化机制 从液滴直接形成 向液带破碎和液膜破碎 机制转化。

Q 0 .60 D 0 .68

X

0 .88 0 .17 0 .71

LL

Q:液滴供给量,m3/s :电极角速度,r/s D:电极直径,m :表面张力,N/m L:液流动力学粘度,Pa.s L:液流密度,kg/m3

•氧化膜的形成

–抵消表面张力,高熔点氧化膜的 形成(Cr、Al、Ti、Mg)易得到 不规则形状颗粒。

•金属、合金熔点

–高熔点金属液滴凝固时间长,易 得到球形粉。

现代粉末冶金技术雾化制粉

粉末颗粒表面形貌和内部结构

现代粉末冶金技术雾化制粉

粉末纯度和杂质含量

粉末氧含量与金属活性及氧化膜 性质相关; 与雾化条件相关:采用去离子水、 添加酒精和表面活性剂等; Fe: 1000~4000ppm; Ag-28Cu: 285ppm; Au-Ni: 57ppm; 304L: 2000ppm.

油雾化

• 1980’s Sumitomo Metals 发明,主 要用来制备低氧含量粉末。

粉末冶金,气雾化制粉

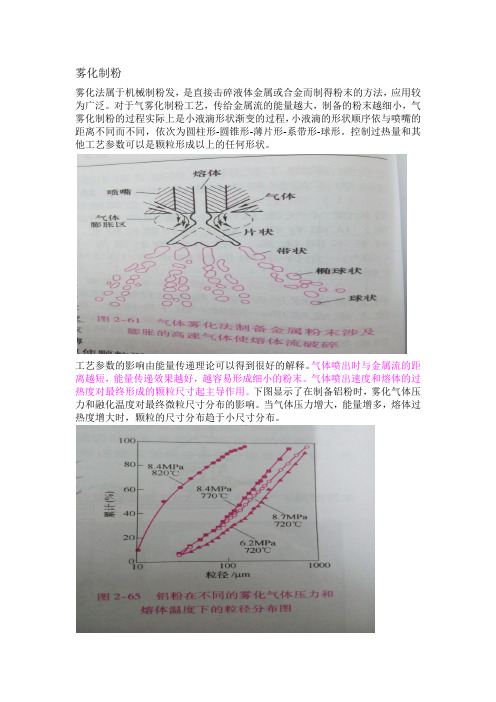

雾化制粉雾化法属于机械制粉发,是直接击碎液体金属或合金而制得粉末的方法,应用较为广泛。

对于气雾化制粉工艺,传给金属流的能量越大,制备的粉末越细小,气雾化制粉的过程实际上是小液滴形状渐变的过程,小液滴的形状顺序依与喷嘴的距离不同而不同,依次为圆柱形-圆锥形-薄片形-系带形-球形。

控制过热量和其他工艺参数可以是颗粒形成以上的任何形状。

工艺参数的影响由能量传递理论可以得到很好的解释。

气体喷出时与金属流的距离越短,能量传递效果越好,越容易形成细小的粉末。

气体喷出速度和熔体的过热度对最终形成的颗粒尺寸起主导作用。

下图显示了在制备铝粉时,雾化气体压力和融化温度对最终微粒尺寸分布的影响。

当气体压力增大,能量增多,熔体过热度增大时,颗粒的尺寸分布趋于小尺寸分布。

粉末冶金材料性能及制备工艺与粉末的结构和性能有着密切的关系。

粉末密度主要有松装密度和振实密度,由于3D 打印机铺粉时是自然铺粉属于松装密度。

松装密度是粉末自然堆积的密度,它取决于颗粒间的粘附力、相对滑动的阻力以及粉末体空隙被小颗粒填充的程度。

粉末体中空隙所占的体积称为孔隙体积。

孔隙体积与粉末体的表观体积之比称为孔隙度θ,粉末体的孔隙度包括颗粒之间的空隙的体积和颗粒内更小颗粒的体积之和。

由大小相同的规则球形颗粒组成的粉末的孔隙度,可用几何学方法计算:最松散的堆积,476.0=θ,最紧密的堆积,259.0=θ。

这可以延伸到金属密堆积里。

细粉末易“搭桥”和相互粘附,妨碍颗粒的相互移动,松装密度减小,若是考虑理想情况下,可不考虑这些因素的影响。

粒度组成的影响是:粒度范围窄的粗细粉末,松装密度都较低,当粗细粉末按一定比例混合均匀后,可获得最大的松装密度,如下表所示,此时粗颗粒间的大孔隙可被一部分细颗粒所填充。

粉末的粒度组成是指不同粒径的颗粒在粉末总量中所占的百分数,可以用某种统计分布曲线或统计分布函数描述。

粒度的统计分布我们选择个数基准分布,又称的百分数表示。

频度分布,以每一粒径间隔内的颗粒份数占全部颗粒总数n如果用各粒级的间隔μ∆除以该粒级的频度()%i f ,则得到相对频度μ∆i f 单位是m μ%。

粉末冶金技术

银与还原剂发生反应,生成极小的银颗粒。通过

改变激光强度、搅拌器转速与反应成分,可控制

银粉粒度,在一定程度上也可控制颗粒形状。

8

一、制粉新技术 4.机械化学法生产廉价的纳米粉末 澳大利亚开发出一种机械化学法,可廉价生产 纳米金属粉与陶瓷粉。它采用球磨机来激活化学 反应,使形成极细的纳米金属或化合物晶粒,再分 离与提取微细晶粒。例如机械研磨FeCl3,由钠、 钙或铝将其还原为铁与氯化物的混合物。用适当 洗涤法去除氯化物后,便可得到纳米铁颗粒。

13

二、粉末冶金成型新技术 原理:将粉末装于一个导电 的容器(护套)内,置于高强 磁场线圈的中心腔中。电容 器放电在数微秒内对线圈通 入高脉冲电流,线圈腔中形 成磁场,护套内产生感应电 流。感应电流与施加磁场相 互作用,产生由外向内压缩 护套的磁力,因而粉末得到 二维压制。整个压制过程不 足1ms。 14

15

二、粉末冶金成型新技术 许多合金钢粉用动磁压制做过实验,粉末中不 添加任何润滑剂,生坯密度均在95%以上。动磁压 制件可以在常规烧结条件下进行烧结,其力学性能

高于传统压制件。动磁压制适用于制造柱形对称

的近终形件、薄壁管、纵横比高的零件和内部形

状复杂的零件。

16

二、粉末冶金成型新技术

动磁压制有可能使电机设计与制造方法产生革

热源、施加外力等作用在较短的时间里

使粉体致密化的过程,主要有微波烧结 技术和电火花烧结技术等。

28

三、烧结新技术 1.微波烧结技术 微波烧结是通过被烧结粉体吸收微波,将电磁 波能量直接转化成物质中粒子的能量,使其内部产 生热而烧结的方法。它热效率高,可急速升温缩短

烧结时间,加上微波与粒子间的交互作用,降低了

粉末冶金新技术新工艺-20120516

应用识雾Aba pres tech Key 0前)作为艺技形、所示问题各行摘要:本用情况、目雾化制粉技关键词:R astract: Th sent situati hnology,in o ywords: Po 前言粉末冶金为原料,经技术[1]。

粉末烧结以及示。

粉末冶金题的钥匙,在行各业中得1云2昆本文综述了粉前发展现状技术。

粉末冶金、Research his paper su ion and d order to let m owder Metal 金是制取金属经过成形和烧末冶金工艺及烧结后处理金的工艺发在新材料的得到广泛的应雾化制云南瑞升烟草昆明理工大学粉末制备的状及趋势,雾化制粉Advances ummarys th developmen more people llurgy,Atom 属粉末或用烧结,制造艺的第一步是理制得成品发展已远远超的发展中起着应用。

制粉技术研李军1,2草技术(集学材料工程的快速凝固雾旨在抛砖引粉技术、进展s of Atom he principle nt trend o e know mor mization Tec 用金属粉末(造金属材料是制取原料品。

典型的粉超过此范畴着举足轻重研究进展集团)有限公程与科学学雾化制粉技引玉,让相关展研究mization T e 、characte of Rapid re atomizati chnology,Re 或金属粉末、复合材料料粉末,第二粉末冶金产畴而日趋多样重的作用。

如公司院技术技术原理关从业人员Technolog eristics 、Ap solidificatio ion technolo esearch Adv 末与非金属料以及各种类二步是将原产品生产工艺样化,已成如今粉末冶理、技术特员更多了解gypplication 、on atomiza ogy.vances粉末的混合类型制品的原料粉末通过艺路线如图成为解决新材冶金技术已经特点、、认The ation 合物的工过成图1材料经在图1 典型的粉末冶金产品生产工艺路线在古代,粉末冶金技术主要用来生产武器、生活用具以及艺术建筑等。

现代粉末冶金技术雾化制粉共53页文档

1、合法而稳定的权力在使用得当时很 少遇到 抵抗。 ——塞 ·约翰 逊 2、权力会使人渐渐失去温厚善良的美 德。— —伯克

3、最大限度地行使权力总是令人反感 ;权力 不易确 定之处 始终存 在着危 险。— —塞·约翰逊 4、权力会奴化一切。——塔西佗

5、虽然权力是一头固执的熊,可是金 子可以 拉着它 的鼻子 走。—ห้องสมุดไป่ตู้—莎士 比

Thank you

6、最大的骄傲于最大的自卑都表示心灵的最软弱无力。——斯宾诺莎 7、自知之明是最难得的知识。——西班牙 8、勇气通往天堂,怯懦通往地狱。——塞内加 9、有时候读书是一种巧妙地避开思考的方法。——赫尔普斯 10、阅读一切好书如同和过去最杰出的人谈话。——笛卡儿

金属雾化制粉技术现状

是 由气雾 化技术 来完 成 的 n。采用 雾化 法制 取 的粉 】

末 其球形 度 、 粒度 ( 径 ) 粒 度 分布 集 中度 、 属 化 粉 、 金 及 致密度 、表面质 量 等都是 传统 化 学制 粉法 无法 比 2 雾 化制 粉基 本原 理 2 1 工艺 流程 . 雾化 制粉工 艺 流程 : 金属 ( 金) 化 、 合 熔 精炼 —— 转 入保 温包 ( 包 ) 进 入 导流管 一 漏 — 高压液 ( 气)

S a u of he tts t A t m i a i n o z t o Te hno o y or c l g f M e a Powde tl r

Y U Cha . i X U Yon - ng , Z HA N G Y i g , o q ng , g ho n

术研 究的一个 非常 活跃 的前 沿领 域 。采 用 雾化法 制

取 的粉末 已占当今世 界粉 末 总量 的 8 %, 中气 雾 0 其 化 法制取 的粉末 占 3 %~5 %, 就是 说有 近一 半 0 0 也

等 优点 , 在行 业 中推 广很快 , 已成为 国 内电触 头材料

制造 业广 泛使 用 的技术 ,也 是 产 品质 量升级 和新产

拟 的 。雾化 制粉 法获得 的用 于制 造 电触头 原 材料 的

粉 末具有 以下优 势 :粉末 粒 度小且 分 布集 中,最细

可 达 1 m( 2 0目) 0 t 15 b ,有 助于 材 料组织 细化 ;金属

m e a l r y n i du t i I z t o t lu g a d n s r a i a i n. Lo w c s m a u a t r ng e hn o i s or i p r o m a e ot n f c u i t c ol g e f h gh e f r c

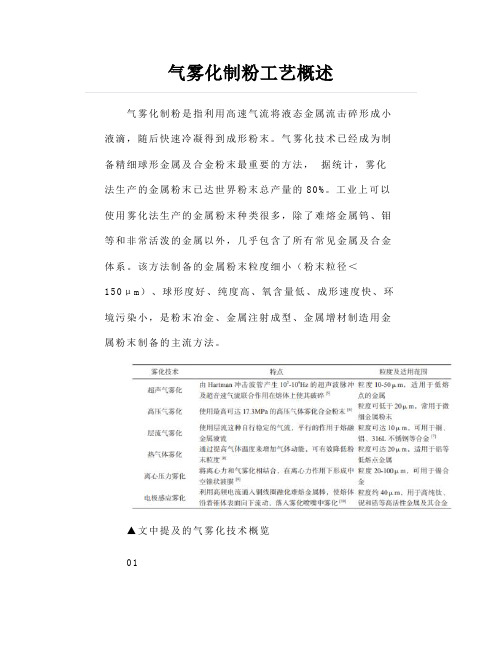

气雾化制粉工艺概述

气雾化制粉工艺概述气雾化制粉是指利用高速气流将液态金属流击碎形成小液滴,随后快速冷凝得到成形粉末。

气雾化技术已经成为制备精细球形金属及合金粉末最重要的方法,据统计,雾化法生产的金属粉末已达世界粉末总产量的80%。

工业上可以使用雾化法生产的金属粉末种类很多,除了难熔金属钨、钼等和非常活泼的金属以外,几乎包含了所有常见金属及合金体系。

该方法制备的金属粉末粒度细小(粉末粒径<150μm)、球形度好、纯度高、氧含量低、成形速度快、环境污染小,是粉末冶金、金属注射成型、金属增材制造用金属粉末制备的主流方法。

▲文中提及的气雾化技术概览01气雾化制粉工艺发展简史气雾化技术起源于20世纪20年代,美国人Hall.E.J首先使用空气雾化铜合金粉末。

早期的雾化技术使用的是非限制式(也称自由落体式)雾化喷嘴,这种雾化喷嘴的特点是熔融金属或合金液流在被雾化气体撞击之前会沿重力方向自由下落一定距离,产生的颗粒相对粗糙,虽然其喷嘴设计简单,但雾化能力较差,只适合粒度较大的合金粉末生产。

对于化学活性高的金属及合金,自由落体式雾化喷嘴仍然是很好的选择,因为雾化过程中金属液自由落下,避免了与中间包及导流管的直接接触,使得熔融态金属的合金成分不会受到影响。

在非限制喷嘴的基础上,随后发展出限制式雾化喷嘴,这种喷嘴的最大特点是结构紧凑,大大缩短了气体与熔体之间的作用距离,减小了气体动能损失,能够得到更为细小的粉末,使得雾化效率显著提高。

但是这种喷嘴设计较为复杂,存在反喷及导流管堵塞等问题。

▲自由落体式喷嘴(a)与限制式喷嘴(b)随着二次世界大战的爆发,铁粉烧结零件需求量剧增,为此,人们开始寻求更理想的铁粉制备技术。

Hanmitak发明了一种称为DPG 的气雾化制粉工艺,成功制取了铁粉,人们把这种铁粉叫做R.E粉。

Mannesman利用锥形空气气流粉碎熔融铁水的方法同样制得了高性能的铁粉,这就是著名的曼内斯曼法,其基本原理一直沿用至今。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

过热度

通常范围 4.5~90 110~380 70~230 5.5~21

75~150C

316L 22 200 110 9 80

粒度分布:10~300um;冷却速度:103~105 C

精品课件

油雾化

• 1980’s Sumitomo Metals 发明,主 要用来制备低氧含量粉末。

精品课件

水、金属液流量

dm = f(Vm/VL) Vm: 金属液流量; VL : m = KP-n;

精品课件

熔体过热度

影响金属熔体粘度和表面张力:

Zn: 过热度从100增至300°C, dm 从150降 至100um; Co基合金:过热度增加150 °C, dm 减少 13.5%; 提高过热度可防止喷嘴处堵嘴(Freeze-up).

料等用途。

精品课件

高压水雾化

• 水压:100~150MPa;粉末粒度: 15um

dm=114P-0.58 (conical) dm=6精8品P课件-0.56 (V-shaped)

高压气雾化

• 层流雾化:

=0;利用气体的纯剪切 作用破碎金属熔体;粉末 粒度可达10um以下

• 紧耦合式雾化喷嘴:

– 充分利用气体能量; – 气体压力:10~20MPa; 粉

• 优点:杂质含量低:O (<0.01%) • 缺点:C含量不易控制;

多生产高碳钢粉末 粉末粒度:~70um

精品课件

气雾化

• 1920’s 发明空气雾化,二战期间德国 开始采用双流空气雾化生产钢粉

• 工艺装置可利用水雾化的自由落体式, 但多采用限制式,能量利用率高;喷嘴 可采用环缝式和分离式。

精品课件

•氧化膜的形成

抵消表面张力,高熔点氧化膜的 形成(Cr、Al、Ti、Mg)易得到 不规则形状颗粒。

•金属、合金熔点

高熔点金属液滴凝固时间长,易 得到球形粉。

精品课件

粉末颗粒表面形貌和内部结构

精品课件

粉末纯度和杂质含量

粉末氧含量与金属活性及氧化膜 性质相关; 与雾化条件相关:采用去离子水、 添加酒精和表面活性剂等; Fe: 1000~4000ppm; Ag-28Cu: 285ppm; Au-Ni: 57ppm; 304L: 2000ppm.

精品课件

自由落体式( Free-fall mode)水雾化

精品课件

雾化喷嘴

分离式喷嘴(discrete multiple

nozzles)

环缝式喷嘴

(annular ring nozzle)

精品课件

水雾化影响参数

精品课件

工艺特性:

• 水雾化工艺条件

工艺参数

熔体流量/kg/min 水流量/kg/min

现代粉末冶金技术

第二章 粉末雾化技术

精品课件

粉末雾化技术

• 概况 • 商业化的粉末雾化技术 • 雾化粉末特性 • 粉末雾化模型及机制

精品课件

• 概况

• 粉末雾化概念

– The dispersion of a molten metal into particles by a rapidly moving gas or liquid stream or by mechanical means

末,如Ti合金粉; • 粉末粒度:200um (50~400um); • 冷却速度:< 102 C/s; • 转速:1570~2100rps • 局限:过热度小,不宜生产熔点范围宽

的合金。

精品课件

精品课件

细粉末雾化制备技术:

• 细粉末定义:<20um; • 细粉末的意义:

• 快速凝固粉末的研究与商业化需要; • 粉末注射成形需要(5~15um); • 细粉末改善烧结性能; • 热喷涂用; • 复合材料、电磁、催化剂、医药、导电塑

末粒度:10~20um;

精品课件

精品课件

喷嘴口压力vs 气体压力

喷嘴口压力越 小,粉末越细

精品课件

雾化粉末特性

精品课件

粉末颗粒特性的表征

•颗粒形状 •粉末粒度 •粉末粒度分布、中位径dm •粉末颗粒表面粗糙度

精品课件

精品课件

水雾化粉末颗粒特性

A. 粉末粒度与粒度分布

影响因素:水速、金属液流量、水 压、熔体过热度、喷嘴形状等

• H2 M)

2H(dissolved in

• H含量0.0001~0.001w/o; 气体压力: 1~3MPa;

• 粉末粒度:40~70um(1~500um);

• 冷却速度:~102C/s

精品课件

精品课件

旋转电极雾化

• 1963年Nuclear Metals Inc.发明; • 主要用来生产球形、高活性、无污染粉

精品课件

精品课件

气雾化制粉的基本工艺条件

工艺参数

气体流量/m3/s 熔体流量 kg/min

气体压力/Mpa 气体流速/m/s

过热度/C

通常条件 0.02~0.24

1~70

0.5~9 20~超音速

75~150

Ni 基合金

20 2 100 150

粉末粒度:50~300um

精品课件

真空雾化

• 含过饱和溶度气体的金属熔体在气压作用下喷 入真空腔体中。

• 分类:

– 按破碎方式:双流雾化(气、水、 油);真空雾化;旋转电极雾化、机 械力雾化(旋转盘、轧辊(roller)、 旋转杯(spinning cup))

精品课件

商业化粉末雾化技术

双流雾化: • 水雾化:

– 起源:1872年Marriott(英国)发明蒸汽 熔化金属并雾化;1950’s英国PM Ltd.发 明雾化喷嘴,制备有色金属;1954英国 B.S.A.Co Ltd 和瑞典Hoganas生产水雾化 铁粉

精品课件

气雾化粉末特性

•粉末粒度与粒度分布

影响因素与水雾化类似; 气体比耗(specific gas consumption): 气体与金属液流的质量比, F,m3/kg;

dm = KF-1/2

精品课件

精品课件

气雾化粉末中位径的预测

Lubanska方程:

dm/D = K[(m /g(w))·(1+M/A)]1/2

精品课件

喷嘴形状

喷射角越大,dm越小

精品课件

水喷射速度

dm = (5500/Vm)

精品课件

•粉末颗粒形状

粉末颗粒形状主要决定于:

金属液滴在表面张力作用下球化的 时间:0.1~10us for 100um 金属液滴凝固的时间: 100~1000us

实际影响因素很多:如颗粒球化 前须经过液滴形成、加速、穿过 紊流区等,约20精品0课u件 s时间