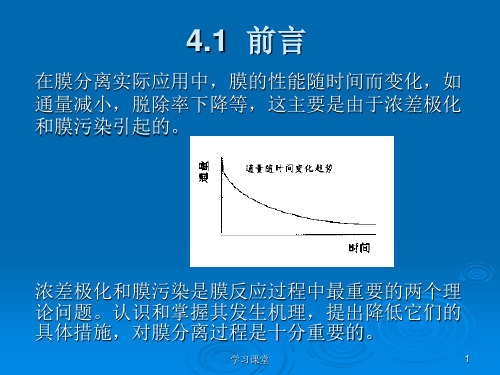

8 浓差极化与膜污染

膜与膜过程第四章浓差极化与膜污染课堂上课

膜污染与浓差极化有内在联系。但概念不同。

一旦膜与溶液接触,膜污染即开始。即由于膜与溶质之间 发生相互作用,产生吸附,开始改变膜的特性。

学习课堂

17

学习课堂

18

学习课堂

19

4.5.2 影响因素

1.膜的物化性质 ➢ 1)膜的亲水性和表面张力 (溶剂化作用,

氢键相互作用)

亲水性好的膜,膜表面与水成氢键,不疏水溶质接近 膜表面时,要打破这一氢键结合,这需能量,膜耐污染; 而疏水膜表面无氢键形成,疏水溶质接近膜表面时,挤开 水是一熵增大过程,易进行,则膜易被污染。

4.4.2 膜清洗方法和效果

➢ 物理法:主要有高流速水冲洗,气水反冲洗,海绵球机械 清洗,抽吸清洗,电脉冲清洗等。

➢ 化学法:主要有酸、碱、表面活性剂、络合剂、杀菌剂、 酶、氧化剂和其他添加剂等。

➢ 清洗效果:通量恢复,流程压差降减少等。

学习课堂

28

学习课堂

29

学习课堂

30

膜清洗效果的表征

➢ 通常用纯水透水率恢复系数r来表示

流速,回收率等); ➢ 选择合适的进料的浓度,pH,温度,离子强度

等。

学习课堂

24

学习课堂

25

学习课堂

26

学习课堂

27

4.4 膜的清洗

4.4.1 膜清洗必要性和注意事项

➢ 必要性:消除污染物,使水通量恢复,使膜寿命延长,能 耗降低等。

➢ 注意事项:

1)膜的物化特性,如耐温,耐酸、碱,耐氧化等; 2)污染物特性,如种类,可溶解性,可氧化性,可酶解性 等。

学习课堂

20

➢ 2)膜的荷电性(静电作用力)

有些膜材料有极性基团或可离解基团, 与溶液接触后,由于溶剂化或离解作用使 膜表面带电,它与溶液中荷电溶质产生相 互作用。当二者所带电量相反时,则相互 吸引,则膜易被污染;当二者所带电量相 同时,则相互排斥,膜表面不易被污染。

膜生物反应器膜污染影响因素的分析

膜生物反应器膜污染影响因素的分析1 膜污染机理及模型表征1.1膜污染机理导致膜通量下降有很多因素,包括浓差极化、吸附、形成凝胶层、沉淀堵塞、形成滤饼、压实等.浓差极化是在浓度梯度的作用下,溶质由膜面向主体溶液扩散,使流体阻力和局部渗透压增加.浓差极化的作用是可逆的,可以通过降低料液的质量浓度,提高错流流速,加入紊流器等来去除.通常所说的膜污染是指在运行过程中,细胞混合液中的微生物菌群及其代谢产物、固体颗粒、胶体粒子、溶解性大分子由于与膜存在物理化学作用、机械作用而引起在膜表面或膜内孔吸附、沉积造成膜孔径变小或堵塞,使膜产生透过流量和分离特性的不可逆变化,由于研究者采用的模拟条件不同,对膜污染的机理认识也有所差异,因而也得到了多种不同的模型表征方式.1.2 膜污染的数学模型目前还没有一个可用于估算膜污染性质和程度的通用规则,一般认为表征膜过滤过程中污染阻力的经典模型为达西方程式中:J为膜通量(m3/(m2·d));△p为膜两侧的压力差(Pa);μ为滤液的黏度(Pa·s);Rt为总阻力(m-1);RM 为新膜阻力(m-1);Rc为由沉积在膜面的泥饼层产生的泥饼阻力(m-1);Rf为膜污染阻力(m-1).根据达西公式,国内外的很多学者结合各自的膜污染实验建立了大量的数学模型,从不同的侧面揭示膜污染机理.早期的模型主要是将微生物絮体作为颗粒物考虑,物理堵塞的研究较多,如强化曝气,提高过滤错流速度等.但随着研究的深入,微生物在MBR膜污染的作用越来越引起人们注意,模型表征中考虑了生物因素的贡献,如Choo 等人于2000年研究了微生物有机负荷对膜污染的影响,建立了压力、通量与过滤阻力之间的数学模型[2];Yonghun Lee等人在2002年建立了溶解性微生物产物(SMP)对膜污染影响的数学模型,此模型不仅能表现出水水质的情况,同时也说明了膜生物反应器中膜污染的特性。

2 膜污染的影响因素尽管目前在膜污染机制方面还没有达成共识,但对不同的具体环境下,研究者对膜污染影响因素进行了广泛探讨,可归纳为以下3方面:微生物特性,运行条件与膜的结构和性质2.1 微生物特性生物反应器中污泥质量浓度(MLSS)对膜通量有显著影响.Fane 等[4]早在1981年就报道膜污染与MLSS是成线性增长的关系,而后Shmizu等[5]研究中发现,通量的下降随膜污染的增加是成对数关系的[6].另一些研究者却认为污泥质量浓度本身并不影响过滤特性,真正的影响因素是污泥的特性、颗粒大小、表面电荷、所含微粒等.新近的研究发现微生物代谢产物包括胞外聚合物(EPS)和溶解性微生物产物(SMP)对膜污染有重要影响.EPS、SMP主要是微生物细胞分泌的黏性物质成分复杂,包括多糖、蛋白质、脂类、核酸等高分子物质.一些学者认为EPS质量浓度与膜污染是成线性关系的,EPS 减少40%,滤饼的流体阻力也相应的减少40%.Wontae Lee等发现膜污染与蛋白质比例是成正比的,同时蛋白质的表面特性能影响微生物絮体的表面特性[7].近年来,以SMP为主要成分的溶解性物质对膜污染的影响越来越引起人们的重视.分置式膜-生物反应器中循环泵产生的剪切力对污泥絮体有较强的破坏作用,致使污泥絮体释放出大量的SMP等溶解性物质,从而增加了膜污染,形成了很大的膜过滤阻力.Wisniewski C等用微滤膜过滤城市污水处理厂的污泥,考察不同膜面流速下污泥粒径分布和溶解性物质浓度对膜污染的影响时,得出了溶解性物质引起的膜污染几乎构成了50%的膜过滤阻力[8].2.2 运行条件在一体式MBR中,曝气有两个作用:一是提供微生物所需的氧气;二是产生错流速率,去除至少是减少膜面的污泥层.Hong S P观察到在较高曝气量下产生的剪切力会加快污染物脱离膜运动的速度.并指出有临界曝气量存在,当超过它通量增加就不明显,而且太大的曝气量会提供过量的溶解氧,也不利于反硝化作用[6] .Ueda等报道降低曝气量可能会增加TMP作用,在短期运行中,降低曝气量可能会使初始通量恢复,但长期运行时,较低曝气量就会导致物质在膜面上的快速累积[9] .水力停留时间(HRT)和污泥停留时间(SRT)都不是直接引起膜污染的因素,只是二者的变化会引起反应器内污泥特性的改变,从而对膜污染产生影响.通量是决定膜污染速率的最重要因素,由此将膜生物反应器通量划分为3个水动力学操作区:超临界区、临界区和次临界区.在临界区以下,膜污染速度较缓慢.Kaichang Yu等研究发现随着曝气强度的增大,气、水二相流的紊动性增大,进而使得临界通量也不断增大,这是延长微滤膜稳定运行时间的有效方法[10].2.3 膜的结构和性质膜的性质包括膜的材质,孔径大小,孔隙率,粗糙度,疏水性等,这些都会直接影响膜污染. 膜孔径对膜污染的影响与进水的颗粒大小有关,目前,大多数的MBR工艺采用0.1~0.4 μm的膜孔径,完全截留以微生物絮体为主的活性污泥.常采用的膜材料有陶瓷和聚合物,陶瓷膜具有很好的机械性能,寿命长,但由于其制造成本较高,工程中使用较多的是聚合物膜.膜材料的憎水性对膜污染有很重要的影响. Chang I S等比较了憎水性超滤膜和亲水性超滤膜,得出憎水性超滤膜膜面更容易吸附溶解性物质,表现出更大的污染趋势[11].对于疏水性膜,可以通过化学改性将其转变为亲水性膜,常用的化学改性的方法有接枝、共聚、交联等.Shoji等研究表明,膜表面粗糙度的增加使膜表面吸附污染物的可能性增加,但同时也增加了膜表面的挠动程度,阻碍了污染物在膜表面的沉积,因此粗糙度对膜通量的影响是两方面因素综合作用的结果.可通过在膜表面形成动态膜来改变膜表面粗糙度,从而改善膜污染.3 膜污染可控因素初探对一个具体的MBR装置而言,膜材料是确定的,微生物性能则会随运行状况的改变而改变,成为影响膜污染的重要因素,运行条件的控制要考虑到对微生物特性的影响.因此,本文采用小型模拟装置就微生物特性对膜污染的影响进行了考察.3.1 试验装置图2所示为淹没式膜生物反应器的小型的模拟装置,反应器体积10L,膜组件采用日本三菱公司的聚乙烯中空纤维膜,膜孔径为0.1μm,膜面积0.06 m2,膜通量为20 L/m2/h,采用透过膜压力(TMP)作为膜污染的指标,膜组件出口装有数字式压力表可以即时反应TMP 的变化,当TMP超过0.040 MPa时,停止运行对膜进行清洗操作,每个膜组件采用单独的曝气管产生向上的气泡冲刷膜表面以减轻膜污染,曝气强度可调,使膜A、B在相同的曝气强度下运行,曝气量0.1 m3/h.用来分别抽吸污泥混合液、膨胀污泥混合液、污泥混合液静沉上清液、上清液加三氯化铁混凝静沉后的上清液(见表1),考察污泥混合液中不同组分对膜污染的影响.为维持装置被过滤溶液浓度不变,膜出水除少量用于取样外,其余全部回流到过滤室中.表1 不同组分被过滤液的制备及特点类型制备及特点污泥混合液直接取自污泥培养的曝气室,MLSS为9 400 mg/L膨胀污泥混合液直接污泥培养的曝气室,MLSS为6 000 mg/L30 min静沉上清液污泥混合液30 min静沉液,含细小的絮体、溶解性大分子、小分子有机物、离子等,浊度13.5 ntu.混凝处理后的静沉上清液30 min静沉上清液按六联烧杯搅拌实验确定的混凝剂最佳投加量投加FeCl3后,静沉12 h后的上清液,主要成分是溶解性小分子物质、离子等,浊度1.5ntu,为防止胶体铁的生成滴加HCl, 调节pH 值为2.3.2 试验结果及分析用装置模拟淹没式膜生物反应器的运行条件,对不同组分的被过滤液进行了过滤,采用电镜观察新膜及污染膜表面,可以看到,膜污染后表面的微孔被污染物所覆盖(图3).图4表明经过30分钟静沉的上清液对膜的污染速度比污泥混合液还要快,这说明污泥混合液中的微生物絮体被沉淀分离后并没有减缓膜污染.而对上清液进行混凝沉降处理后,则膜污染速度明显降低,可见溶解性微生物产物对膜污染有重要影响.值得注意的是膨胀的污泥混合液过滤过程中膜污染速度最快,观察其表面有大量黏性物质,判断为胞外聚合物,主要成分为多糖及蛋白质类物质.可见,在膜污染过程中,微生物代谢产物,EPS和SMP类物质,在膜污染过程中发挥了主要作用,而微生物的代谢状况和运行条件是密切相关的,目前国内外很多研究也发现,MBR 的负荷、固体停留时间(SRT)和水力停留时间(HRT)调控对膜污染有很大影响,这些参数实质上影响的是系统中的微生物特性,关于其具体作用机理还有待进一步的研究,但可以判断,MBR运行参数的控制将综合考虑微生物处理效果及对膜污染的影响.4 结论膜污染机理复杂,目前尚未完全清楚,国内外的研究认为膜污染的影响因素主要为微生物特性,运行条件与膜的结构和性质三方面.模拟试验表明胞外聚合物(EPS)和溶解性微生物产物(SMP)对膜污染有重要影响,分析认为,可以通过该控制固体停留时间(SRT)、水力停留时间(HRT)、负荷来控制微生物特性,进而缓解膜污染.。

简述反渗透浓差极化的危害和消除措施

简述反渗透浓差极化的危害和消除措施在整个过程的反渗透膜分离,水分子通过膜界面的盐度增加,形成高厚层和浓度的给水形成浓度梯度,这个现象被称之为浓差极化膜。

浓差极化会对运行产生更多的有害和坏影响。

(1)由于高浓度的界面层,因此使渗透流量压力。

在渗透流量压力,会使原来的运行条件的水率在土地环境。

作为可能会有用到原水费规模,那么必要的给水压力,增加了进步的能源消费产品水。

(2)由于浓度的增加界面层,便于扩展物质降水增加偏见,造成污染膜的比例。

恢复性能经常洗脏东西,没返回关于土地膜性能。

(3)由于界面层的盐浓度的增加,而两侧的压力膜将增加,因此使得产品数量将增加海水通过不断。

(4)形成的浓度梯度,速度,验收必须使盐扩散从薄膜外观,但传播的胶体物质成千上万倍小于盐扩散率。

反渗透设备中浓度极化是薄膜外观胶体污染是因为紧张。

浓差极化的影响是盐水渗透流量压力增加,和反渗透流量压力是必须增加。

其他也可能引起一些困难的可溶性盐。

因此,絮凝剂在方必须链接在操作的盐水流动状态,以减少浓差极化的程度。

消除浓差极化的步伐?(1)严重根据膜制造商的计划方针指导系统。

(2)严格控制水通量的膜。

(3)严格控制录取率。

要求验收率对薄膜外观冲洗流速,卷式膜流量不小于0.1 m / s,外观的水通量的膜浓缩盐防止临界浓度,因为通常定义定量浓度极化因子β= 1.2。

计划和膜厚之间膜水电网是生长活性较强的絮凝剂流水平。

为处理溶质,由于膜使其不能通过部门和积累,被扣留在薄膜外观造成膜表现为主体,浓度梯度之间的解决方案,使溶质从薄膜外观,通过边界层,流扩散到身体。

消除浓差极化的另一个指标是絮凝剂增长强劲沟渠道流量、放电元件的涡卷式反渗透计划在厚水网计划被认为。

控制膜分离设备污染可以采取的措施

控制膜分离设备污染可以采取的措施

2020年8月7日

膜分离设备是工业领域常用的工艺系统,膜元件作为膜分离设备中的核心部件,日常维护保养需要重视起来,膜元件的性能直接关乎设备的运行情况,接下来我们就来一起了解一下如何控制膜分离设备污染,降低运行能耗。

膜分离设备污染通常体现在膜污染方面,膜污染一般分为两种,一种是由浓差极化导致的可逆污染,另一种是在高溶质浓度或低流速下在膜表面形成的凝胶层或沉积物和溶质与膜相互作用在膜孔内的吸附导致的膜孔的堵塞,这种情况下导致的渗透通量下降的污染是不可逆污染。

控制膜污染可以采取的措施:

1、对被污染的膜进行物理或化学性质的清洗。

2、可以对膜进行改性,如加入某种材料使之与料液的吸附性降低,或者改变膜材料,使之从疏水性变成亲水性的。

3、改变料液的性质,通过超滤微滤膜法、热处理、絮凝或吸附等预处理手段去除料液中的一些悬浮物或大分子等物质,从而减轻对膜的污染。

4、改变操作方式,如在管路内设置一些构件,加强料液的湍动程度。

膜分离设备是现如今应用比较宽泛且效果比较好的工艺设备,应用优质的膜分离设备并良好的运用,能够为企业带来更多的效益,助力企业升级。

浓差极化会给卷式反渗透膜带来哪些危害?

德兰梅尔专注水处理及流体分离技术

浓差极化会给卷式反渗透膜带来哪些危害?

卷式反渗透膜在工作过程中,液体分子通过膜元件后,膜表面的含盐量会逐渐增加,从而形成一个较高的浓水层,随着水流的流动,会形成较大的浓度梯度。

这种现象就是膜的浓差极化。

该现象会给卷式反渗透膜的应用带来一定的影响,接下来小编就带大家一起了解一下浓差极化会给卷式反渗透膜带来哪些危害。

由于卷式反渗透膜表面浓度高,因而相应的压力就会随之升高。

渗透压力升高之后,原来的运行条件发生变化,导致产水量下降,想要达到原定产水量,就需提高给水压力。

卷式反渗透膜元件界面浓度升高,易结垢的物质增加了沉淀的速度,加速了膜污染现象的发生,造成膜性能下降。

采取盐扩散脱离卷式反渗透膜表面方式应对形成的浓度梯度,但是胶体物质扩散要比盐分扩散速度慢数千倍,浓度极化是导致卷式反渗透膜元件交替污染的重要原因之一。

浓差极化会促使盐水的渗透压加大,从而导致卷式反渗透膜所需压力持续加大。

另外还有可能引起难溶盐在膜表面的析出。

定期对卷式反渗透膜进行清洗有效保护卷式反渗透膜性能格外重要,一个设计优良的反渗透设备会在正常运行的同时完成良好的自身清洗过程。

当然,管理人员也有必要了解卷式反渗透膜的日常清洗操

德兰梅尔膜技术中心

德兰梅尔专注水处理及流体分离技术

作规程,规范操作,以确保卷式反渗透膜得到妥善维护,延长其使用寿命,为用户节约更多的成本投资。

德兰梅尔膜技术中心。

浓差极化

浓差极化:1.在膜分离过程中,料液中的溶剂在压力驱动下透过膜,溶质被截留,于是在膜与本体溶液界面区域浓度越来越高;2.在浓度梯度作用下,溶质由膜面向本体液液扩散,形成边界层,使流体阻力与局部渗透压增加,从而导致溶剂通量下降;3.当溶剂向膜面流动时,引起溶质向膜面流动速度与浓度梯度使溶质向本体溶液扩散速度达到平衡时,在膜面附近存在着一个稳定的浓度梯度区域、浓度极化边界层浓度极化不可干预、可逆转,膜污染不可逆膜污染:在膜过滤过程中,由于浓度差极化、大颗粒溶质的吸附和吸附层的聚合三种情况下,所导致的膜的通透流量与分离特性发生不可逆现象膜污染特点:膜通透量减少,透过膜的压力和膜两侧压力差减小,分离物的截留率减小浓差极化:是指在超滤过程中,由于水透过膜,因而在膜表面的溶质浓度增高形成梯度,在梯度作用下,溶质与水以相反方向扩散,在达到平衡状态时,膜表面形成一溶质浓度分布的边界层,它对水的透过起阻碍作用浓度极化的危害:1.使膜表面溶质浓度增大,渗透压增加,减小传质驱动力;当膜表面溶质浓度达到其饱和浓度时,便会在膜表面形成沉淀或凝胶层,增加透过阻力膜的分类按孔径大小:除菌,微滤膜;蛋白质,超滤膜;离子,纳滤膜、反渗透膜改善膜污染的方法:预防和控制膜污染1.预处理法,预先去除使膜性能发生变化的因素;2.采取错流操作并增加流器2.控制溶液温度、流速、流动状态、压力等 4.膜组件的清洗膜操作方式:死端操作,错流操作膜分离技术:在分子水平上,不同粒径的混合物在通过分离膜时实现选择性分离的技术,其实质是物质透过或被截留于膜的过程,类似于筛分过程,即依据膜孔径大小而达到物质分离的目的特点:物质在膜分离过程中不发生相变;具有浓缩和纯化双重功效,选择性较高;常温下进行,由压力驱动,特别适合热敏物质;分离装置简单,操作容易中性盐盐析法:蛋白质溶液加入中性盐后会压缩双电层,降低电位,即中性盐既会使蛋白质脱水,又会中和蛋白质所带的负电荷,使颗粒间的相互排斥力失去,而在布朗运动的互相碰撞下,蛋白质分子结合成凝聚物而沉淀析出β分级盐析法:在一定的离子强度下,改变溶液的pH值及温度,达到沉淀的目的Ks分级盐析法:在一定的 pH 值及温度条件下,改变盐的浓度(即离子强度)达到沉淀的目的盐析原理:1.蛋白质本身的稳定性;2.当中性盐达到一定浓度时,会破坏蛋白质的水化层和双电层,使变性失去排斥力,聚集而沉淀细胞破碎的方法:化学破碎、物理破碎、机械破碎、酶解破碎固体剪切方法、液体剪切法、超声波法、其他;非机械法(酶法溶胞、化学法、物理法、其他)低速离心,一般用离心速度,转速5000r/min高速离心(超速离心),以相对离心力表示g=颗粒所受离心力/地心引力悬浮法预处理的方法:加热法、调节悬浮液的pH值、凝聚和絮凝、加入反应剂凝聚:指在投加的化学物质作用下,胶体脱稳并使粒子相互聚集成1mm大小块状凝聚体的过程。

膜形态、膜污染和浓差极化对流动电位的影响

Ta 3 i sy、 l ri 3 0 7 i i Un' i n  ̄r t 【n 00 2,C ia l h n 1

Ab ta t Usn ieme s rm e ttc c r t c ld te efcso m ba emo p oo y, me b a efu i sr c ig f a u e n a t sp o o oe , h fe t fme rn r h l v i g m rn o l g n a d c n e ta in o l iain n tem ig o e t l n o cn r t p a z t o sra n p tn i wee tde Ex e i n a eut s o o r o a r su id pr me tl s ls h w ta t e r ht h

电基团的静 电吸附或膜 表面 vndr a 力对 溶 a e Wal s 液中某些反离子的不等量吸附作用 ,使被吸附的离 子紧贴在固 体表面 ,形 成一 个固定 的吸附层 ,叫

Sen层 ,同时从 Se tr tn层 到液 体 内部又 形成 了扩 散 r 层 ,带 电 膜 的 表 面 与 电 解 质 溶 液 相 对 移 动 时 在 Se 层 和扩 散 层 之 问形 成 一 个 剪 切 面 ,剪切 面 与 t m

v rain Bu hs kn fc a g futai rt n me b a e i n to vo s Amo h v es r me t a it . o tt i i d o h n e o l f tai m rn s o b iu r l o g n t e f e m a u e n i

浓差极化对反渗透膜过程的影响是什么

浓差极化对反渗透膜过程的影响是什么?

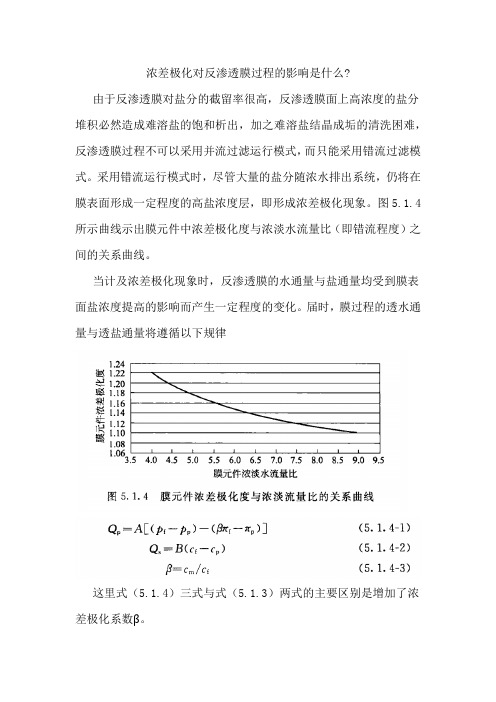

由于反渗透膜对盐分的截留率很高,反渗透膜面上高浓度的盐分堆积必然造成难溶盐的饱和析出,加之难溶盐结晶成垢的清洗困难,反渗透膜过程不可以采用并流过滤运行模式,而只能采用错流过滤模式。

采用错流运行模式时,尽管大量的盐分随浓水排出系统,仍将在膜表面形成一定程度的高盐浓度层,即形成浓差极化现象。

图5.1.4所示曲线示出膜元件中浓差极化度与浓淡水流量比(即错流程度)之间的关系曲线。

当计及浓差极化现象时,反渗透膜的水通量与盐通量均受到膜表面盐浓度提高的影响而产生一定程度的变化。

届时,膜过程的透水通量与透盐通量将遵循以下规律

这里式(5.1.4)三式与式(5.1.3)两式的主要区别是增加了浓差极化系数β。

反渗透膜系统中,膜的盐透过率即透盐率SP可表示为∶

膜的脱盐率SR可表示为∶

盐通量Q s与水通量Q p之比即为产出淡水的含盐量C p∶

值得指出的是,式(5.1.3)与式(5.1.4)描述的是反渗透膜系统流程中某截面微元内盐通量与水通量的基本解析关系,而并非反映一个膜系统或一个膜元件的运行规律。

膜分离工程-第十章-膜污染要点

层面积. • Tansel在此基础上提出了一种超滤系统通量下降模型, • (Rm+Rc) t=t/(Rm+Rc)t=0=1-α+αe1/γ • 式中,γ为污染时间常数;α表征膜污染的程度.此数学模型

1.水温5-40℃ 2.好氧量<3mg/L 3.游离氯<0.2mg/L 4.铁<0.3mg/L

5.锰<0.1mg/L 6.浊度<0.3mg/L 7.淤泥密度指数<3-5mg/L

醋酸纤维RO膜对进水水质的要求

⑴原料液预处理(SDI的测定)

判断反渗透和纳滤进水胶体和颗粒污

染程度的最好技术是测量进水淤积指 数(Silt density index, SDI值),有时也 称为污染指数(FI值)。它是设计 RO/NF预处理系统之前应该进行测定 的重要指标,同时在RO日常操作时也 需定时地检测。

上沉积引起的膜通量下降,则一种标准阻塞模型被建立: • (Rm+Rc) t=t/(Rm+Rc)t=0=(1+Bt)2, • B=KsJv0 • 式中,Ks指每单位流体横截面面积的下降.此表达式表示系

统阻力的依时性.

膜污染的数学模型

• 而若假设所有粒子到达膜面时不会直接阻塞膜面积,而是附 着在其它已阻塞膜孔粒子上,另一种凝胶化模型则表示为:

ห้องสมุดไป่ตู้

防止膜污染的方法

膜应用过程中产生膜的污染是很难避免的,但 是通过对不同的膜污染情况采取相应的措施来 减小膜的污染程度是可行的。

水质工程学各章习题(自己整理的)

第一章水质与水质标准填空题:1、水的循环包括:和。

2、按水中杂质的尺寸,可以将杂质分为、、三种。

3、含磷物质存在形式:、、;溶解性的磷:、、;悬浮性的磷:。

4、按处理程度污水处理分为:、、。

5、污水的最终出路:、、。

6、城市污水:包括以下四部分、、、。

7、污水复用分:、。

8、有直接毒害作用的无机物:、、、、、。

9、生活饮用水的水质指标可分为、、、四类。

10、通常采用、、、等水质指标来表示水质耗氧有机物的含量。

名词解释:1、合流制2、分流制3、 BOD4、 COD5、 TOC6、 TOD7、总残渣、总固体或叫蒸发残渣8、水体富营养化 ( eutrophication ) 的定义9、水环境容量 10、水体自净问答题:1、污水中含氮物质的分类及相互转换2、什么是水体自净?为什么说溶解氧是河流自净中最有力的生态因素之一?3、在研究水体污染问题时,为什么除毒物外,还要考虑溶解氧和生化需氧量这两个问题?在进行水体自净的计算时,关于溶解氧一般是以夏季水体中不低于 4mg/L为根据的,但在北方严寒地区,对于溶解氧的要求往往提高,这是什么原因?4、进行水体污染的调查,主要应采取哪些步骤?5、什么是水体富营养化?富营养化有哪些危害?6、 BOD 的缺点、意义?7、什么是“水华”现象?8、什么是“ 赤潮” 现象?9、氧垂曲线的意义,使用时应主意哪些问题?10、写出氧垂曲线的公式,并图示说明什么是氧垂点。

11、河水:最旱年最旱月平均时流量(保证率 95% )(水速为0.25m/s),生化需氧量第二章水的处理方法概论填空题:1、水处理按技术原理可分为和两大类。

2、按对氧的需求不同,将生物处理过程分为和两大类。

3、按反应器内的物料的形态可以分为和两大类;按反应器的操作情况可将反应器分为和两大类。

4、列举水的物理化学处理方法:、、、、。

(举出 5 种即可)名词解释:>1、间歇式反应器 2 、活塞流反应器 3 、恒流搅拌反应器 4 、过滤5、吸附 6 、氧化与还原 7 、水的好氧处理 8 、水的厌氧处理9、停留时间 10 、停留时间分布函数 11 、水处理工艺流程问答题:1、水处理工艺流程选择的出发点有哪些?如何确定一个合适的水处理工艺流程?2、举例说明废水处理的物理法、化学法和生物法三者之间的主要区别。

膜污染简介及解决方案

• 2.上面讲到TMP对膜污染的影响很大,因此,针对不同 的MBR 运行状况,测量出临界膜通量或临界TMP,保 持系统在临界值以下运行是减缓膜污染、提高膜通量的 有效方法。需要注意的是,临界膜通量或临界TMP 通 常都由短期实验测得,而MBR 在长期运行时会发生短 期实验中并不明显的轻度膜污染的积累,因此系统即使 在临界值以下运行,最终也会出现TMP 骤增或膜通量 骤减的情况。此外,MBR 运行的起始膜通量或起始 TMP 也对膜污染有一定的影响,尽量选择低的起始膜 通量或起始TMP有利于膜污染的减轻。在MBR 的运行 中,膜面附近的错流能够在一定程度上减弱微粒子向膜 面沉积的趋势,减缓膜污染的发生。对于浸没式膜生物 反应器( SMBR) ,膜面附近流体的紊乱程度由曝气量 决定,而对于错流式膜生物反应器( CMBR) ,膜面附 近的水力状态由错流速率( CFV) 决定。在一定范围内, 使用较大的曝气量或CFV能有效改善膜污染。

三:膜污染的控制

• 1.膜材质、孔径、粗糙度、亲/疏水性、表面电荷等都 在一定程度上影响膜污染的速率。通常认为无机膜如 陶瓷膜、金属膜等比有机膜具有更强的抗污染能力,, 因此研制低成本的无机膜是膜元件的一个重要发展方 向。。对有机膜而言,除选用抗污染能力较高的材料 如聚偏氟乙烯( PVDF) 制造膜原件外,对现有膜原件 进行表面改性从而改变膜面性质也是获得高抗污染能 力膜元件的一个有效途径。 • 对膜构造,对膜组件结构进行优化设计有利于增强流 体与膜面的相互作用,强化流体对膜污染的去除效果。 目前对中空纤维膜组件结构的优化设计研究较多,包 括膜组件的放置方向、填充度、张紧度及直径等,通 常膜丝垂直放置、填充度较小、张紧度较低及纤维丝 直径较细时膜污染较轻。

一:膜生物反应器

• 膜技术和处理污水的生物反应器结合起来已经 形成了三种类型的莫生物反应器(MBRS)。 分别为分离膜生物反应器,膜曝气生物反应器, 萃取膜生物反应器。 • 主要讲下膜分离生物反应器的优点:占地面积 小,对水中固体去除彻底,出水无需消毒,高 负荷率,低/零污泥的产率。 • 不可避免的膜生物反应器也会存在着一些缺点: 例如膜的价格高昂,接下来我想着重讲述一下 目前存在的膜污染问题。

膜分离过程强化

膜分离过程强化膜分离过程强化一、膜分离过程强化原因浓差极化(可逆);膜污染(不可逆)通量=推动力/(黏度*总阻力)浓差极化——被膜截留溶质在膜表面聚集导致溶剂牵引阻力的增加或局部渗透压的增加并可能改变膜的截留性能的现象。

膜污染——指的是被处理物料中的微粒、胶体粒子或溶质大分子由于与膜存在物理化学相互作用或机械作用而引起的在膜表面形成附着层或在膜孔内吸附、沉积造成膜孔径变小或堵塞,导致膜性能产生下降的现象。

主要发生在微滤和超滤中。

(一)膜污染原因1.膜孔堵塞:机械堵塞;架桥;吸附。

2.浓差极化及凝胶层;3.溶质吸附;4.微生物污染。

(二)影响膜污染的因素1.颗粒或溶质尺寸;2.膜结构3.膜、溶质和溶剂直接的相互作用:静电作用力;范德华力;溶剂化作用;空间立体作用4.膜的性质(三)膜污染程度判定:分离过程;所用膜的类型;溶液的物理和化学参数。

(四)污染物:有机沉淀;无机沉淀;颗粒(五)膜劣化:指膜自身发生了不可逆转的变化等内部因素导致了膜性能的变化。

包括:化学劣化:水解反应;氧化反应。

物理劣化:致密化;干燥。

微生物劣化:降解。

二、现有膜分离过程强化技术1.原料预处理:在原料液过滤前向其中加入一种或几种物质,使原料液的性质或溶质的特性发生变化,以脱除一些与膜相互作用的物质,从而提高过滤量。

包括:热处理、调pH值、加配合剂、氯化、活性炭吸附、化学净化、预微滤和预超滤等。

2.膜清洗:物理清洗、化学清洗、生物清洗。

物理清洗是利用高流速的水或空气和水的混合体冲洗膜表面具有不引入新污染物、清洗步骤简单等特点,但是该法仅对污染初期的膜有效,清洗效果不能持久。

化学清洗是在水流中加入某种合适的化学药剂,连续循环清洗,能清洁复合污垢,迅速恢复膜通量,但是连续冲洗会造成膜劣化。

生物清洗是借助微生物、酶等生物活性剂的生物活动去除膜表面及膜内部污染物。

水力学清洗、填料法机械清洗、化学清洗、电清洗、生物清洗。

3.膜表面改性与改变膜结构:电场、超声场、脉动亚声场。

浓差极化

浓差极化

因为水中离子在膜中的迁移速度大于在水溶液中的迁移速度,而且,淡室膜面上离子的浓度,也老是低于溶液中的浓度。

假如电流密度越高,浓度差也就越大,当电流密度上升到某一数值的时候,膜面上的离子浓度会降低到零,这时发生膜面上大量水的电解现象,称为极化现象。

电渗析过程中产生的浓差极化,会产生良多不利因素和危害如下:

(1)电阻增大,电流下降,除盐率下降;

(2)浓水和淡水的PH发生变化,常称之为中性扰乱;

(3)电流效率下降;

(4)膜表面上泛起沉淀和结垢,这主要在膜的浓水室一侧。

因为极化,淡水室的OH﹣富集在阴膜浓水一侧,因此滞流层内溶液的PH值变大,呈碱性。

同时,淡水室被的阴离子HCO3﹣、SO42﹣等迁过阴膜,也富集在这里,还有浓水室中的硬度离子也被阻挡在这滞流层中,这样当这些正负离子的离子积大于他们组成Mg(OH)2、CaCO3或CaSO4的容度积时,就在阴膜浓水室一侧滞流层内产生沉淀或污垢。

防止和消除极化沉淀,有以下的办法:①极限电流法,要严格控制电渗析器的工作电流,始终低于产生极化时的极限电流,从而避免极化的产生;②倒换电极法,定时倒换电机,使离子的迁移方向发生改变,从而使浓、淡室也相应倒换,约2~4h倒换一次,这样,即使有稍微沉淀也会得到清除;③清洗法,按期用1%~2%浓度的盐酸轮回清洗1h左右,并使沉淀物清除排出;④拆洗法,电渗析器经半年或一年运行之后,将装置拆开,把隔板和膜片等清洗干净。

32纳滤膜处理高浓度工业废液浓差极化与膜污染

纳滤膜处理高浓度工业废液浓差极化与膜污染Ξ刘东方,陈 璐,纪 涛(天津市环境保护科学研究院,天津 300191) 摘要:当利用纳滤膜处理高浓度工业废液时,实验研究表明随着浓缩时间的延长,渗透液通量衰减系数和膜污染阻力提高很快;浓缩时间较短时,纳滤膜的分离过程由浓差极化控制;浓缩时间较长时,纳滤膜分离过程由浓差极化和膜污染共同控制;提高卷式纳滤膜浓缩液流量会增加纳滤膜浓差极化与膜污染的影响,板式纳滤膜恰与此相反;原浓度高的母液,其渗透液通量衰减系数和膜污染阻力随浓缩时间的延长其提高速率相对也高。

关键词:纳滤膜;废液;膜污染;浓差极化中图分类号:X703 文献标识码:A 文章编号:1002-1264(2003)01-0016-03N anofiltration Membrane Concentration Polarization and Fouling for T reatmentof H igh Concentration I ndustrial W aste liquidLI U Dong2fang,CHE N Lu,J I T ao(T ianjin Academy of Environmental Sciences,T ianjin 300191,China)Abstract:When the nanofiltration membrane is used to treat high concentration industrial waste liquid,the experi2 ment research proves that the permeate flux minishing coefficient and membrane fouling resistance will increase with concentration duration.when concentration duration is short,the nanofiltration is controlled by polarization,other2 wise,it is controlled by both polarization and membrane fouling.Increasing concentration flux will enhance the ef2 fect of nanofiltration membrane polarization and fouling for spiral membrane,but decrease the effect for flat mem2 brane.When the waste liquid concentration is higher,the effect of nanofiltration membrane polarization and fouling will be m ore strong.K ey w ords:nanofiltration membrane; waste liquid; membrane fouling; concentration polarization 纳滤膜的浓差极化与膜污染是纳滤膜处理工业废液实际应用中的主要限定因素。

气体膜分离过程中浓差极化的影响

气体膜分离过程中浓差极化的影

响

气体膜分离过程中浓差极化的影响一直是研究者们关注的焦点。

浓差极化是指在膜分离过程中,浓溶液和稀溶液的浓度差异,这种差异会影响膜分离的效率。

首先,浓差极化会影响膜分离的通量。

当浓溶液和稀溶液的浓度差异越大时,膜分离的通量就会越大。

这是因为,当浓溶液和稀溶液的浓度差异越大时,膜分离的通量就会越大,这样就可以提高膜分离的效率。

其次,浓差极化会影响膜分离的效率。

当浓溶液和稀溶液的浓度差异越大时,膜分离的效率就会越高。

这是因为,当浓溶液和稀溶液的浓度差异越大时,膜分离的效率就会越高,这样就可以提高膜分离的效率。

此外,浓差极化还会影响膜分离的稳定性。

当浓溶液和稀溶液的浓度差异越大时,膜分离的稳定性就会越高。

这是因为,当浓溶液和稀溶液的浓度差异越大时,膜分离的稳定性就会

越高,这样就可以提高膜分离的稳定性。

总之,浓差极化对膜分离过程有着重要的影响,它会影响膜分离的通量、效率和稳定性。

因此,在膜分离过程中,应该注意控制浓溶液和稀溶液的浓度差异,以提高膜分离的效率和稳定性。

中药提取复习题大孔树脂提取、微博萃取简答题精选

复习题1.简述生物酶辅助提取中药成分的原理。

答:生物酶解技术是基于酶解作用能选择性地破坏植物细胞壁,从而使植物细胞内的成分更容易溶解、扩散的原理。

中药的生物酶辅助提取法是在传统提取方法的基础上,根据植物药材细胞壁的构成,利用酶反应所具有的极高催化活性和高度专一性等特点,选择相应的生物酶,将细胞壁的组成成分纤维素、半纤维素、果胶质等水解,从而使植物细胞内有效成分更容易溶解、扩散的一种提取方法。

2.酶解技术在中药提取中的应用。

目前,在生物酶法辅助提取中药方面,研究较多的是纤维素酶、果胶酶以及各种蛋白酶等,这些酶可以选择性地破坏植物细胞壁,有利于多糖、生物碱、皂苷、黄酮、萜类、挥发油、蛋白质及有机酸等多种生物活性成分的提取。

具有成分浸出率高、减少热敏成分降解、成本低廉、无需特殊设备就能完成等优势,且有大规模工业化生产的潜力。

3.利用酶解法、超声波法、微波法、超高压法提取多糖或黄酮类成分的设计方案。

此表同“超声波法提取多糖的设计方案”相似超高压法提取多糖的提取方案:提取压力(A )p/Pa、溶剂体积分数(B) %、和固液比(C) 作为因素。

列表参照上述。

4.酶解提取技术的优势及存在问题?中药的生物酶解辅助提取法具有下列显著优点:成分浸出率高、减少热敏成分降解、成本低廉、无需特殊设备就能完成等优势,且有大规模工业化生产的潜力。

存在问题:1)酶法提取对实验条件要求较高,为使其发挥最大作用,需先经实验确定最适反应条件,如温度、pH及作用时间等。

还需综合考虑酶及底物浓度、抑制剂和激动剂等对提取物的影响。

2)酶反应个别目标成分的变化。

3)酶与非目标产物的残留4)酶制剂的标准5.超声波提取的原理。

超声波提取中药材是基于超声波的特殊物理性质,主要是主要通过压电换能器产生的快速机械振动波来减少目标萃取物与样品基体之间的作用力从而实现固--液萃取分离。

中药材中的药效物质在超声波场作用下作为介质质点获得自身的巨大加速度和动能,并通过“空化效应”获得强大的外力冲击,所以能高效率并充分分离出来。

【技术控】反渗透系统中的浓差极化及影响

【技术控】反渗透系统中的浓差极化及影响1. 二级反渗透膜污染来源对于二级反渗透而言,由于进水水质较好,故诸如有机物微生物等膜污染很少见,另外,由于难溶盐含量也较少,结垢倾向也比较小。

因此,对于二级 RO 而言,主要的问题来自于浓差极化的影响。

2. 浓差极化对反渗透性能的影响反渗透分离过程中,水分子透过以后,膜界面中含盐量增大,形成较高的浓水层,此层与给水水流的浓度形成很大的浓度梯度,这种现象称为膜的浓差极化( concentration polarization)。

由于浓差极化现象增大了膜两侧的渗透压,在同等工作压力作用下,系统的净驱动压减小,与净驱动压成正比的水通量将下降。

与此同时,由于浓差极化现象增大了膜两侧的盐浓度差,与盐浓度差成正比的盐通量将上升。

因此,浓差极化现象将使反渗透系统的水通量下降及透盐率上升。

研究表明:浓差极化现象存在一个建立过程,膜表面的盐浓度梯度随运行时间逐步建立,梯度值逐渐增高,极化层渐厚,系统性能持续下降。

3. 减小浓差极化的手段当前,为了降低浓差极化,其中一个主要手段是停机时候进行低压冲洗,确保膜表面的盐浓度与主体浓度一致。

有研究表明反渗透系统在不同β值条件下运行 180 分钟后,通过冲洗其脱盐率及产水量恢复时间也不同(见下图)。

该图表明浓差极化系数保持在1.2 以内时,通过1-2 分钟的短时冲洗可以得到恢复;而浓差极化系数大于1.2 时,用冲洗手段恢复性能所需时间不断增加。

上图同时说明系统浓差极化系数保持在合理范围内时,系统运行过程中适时适量的冲洗对于长期稳定地保持能非常重要。

反渗透系统浓差极化因子计算浓差极化因子(β)可以简单定义为膜表面盐浓度( Cs)与本体溶液盐浓度( Cb)的比值:β= Cs/ Cb通常产水通量的增加会增加边界层的盐浓度,从而增加 Cs;而给水流量的增加会增大膜表面流速,削减边界层的厚度。

因此β 值与产水流量成正比,与平均进水流量成反比。

平均进水流量采用进水量和浓缩液流量的算术平均值计算,β 值可以进一步表达为膜元件产水回收率的函数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

反洗原理

25

在有和无反洗两种情况下MF过程 通量随时间变化趋势示意图

26

机械清洗

适用于MF/UF管式系统。即在管状膜 组件内放一些海绵球,海绵球的直径要比膜管的 直径略大些,在管内用水力让海绵球Байду номын сангаас经膜表面, 对膜表面的污染物进行强制性的去除。该法对软 质垢去除特别有效。 这是减少膜污染的最重要方法,也是 国内外膜应用研究中的一个热点,已有大量的清 洗剂配方专利发表。可采取的化学试剂很多,即 可单独使用,也可以组合使用。

当溶剂向膜面流动(对流)时引起溶质现膜面

流动速度与浓度梯度使溶质向本体溶液扩散速 度达到平衡时,在膜面附近存在一个稳定的浓 度梯度区,这一区域称为浓差极化边界层,这 一现象称为浓差极化。

2

通量随时间变化趋势

压力驱动膜过程中各种传质阻力示意图

3

Salt concentration gradients adjacent to a reverse osmosis desalination membrane.

它与浓差极化有内在联系,尽管很难区别,但是概念上

截然不同。 污染也可定义为由于被截留的颗粒、胶粒、乳浊液、 悬浮液、大分子和盐等在膜表面或膜内的 ( 不 ) 可逆沉积, 这种沉积包括吸附、堵孔、沉淀、形成滤饼等。

14

通量随时间变化的趋势。 可以从中区别浓差极化和污染

造成通量持续下降的原因是膜的污染

21

对膜材料的改性

物理改性 – 增加膜表面粗糙度以强化膜表面附近流体湍流程度

的方法

– 亲水性溶剂处理膜表面,减小膜面对溶质的吸附

化学改性

– 有机物接枝膜改性 – 等离子聚合法

– 有机物嵌段共聚膜改性

– 离子移变凝胶膜 – 共混复合改性 – 溶剂化

22

7. 膜的清洗与再生

在任何膜分离技术应用中,尽管选择了较合适的

膜和适宜的操作条件,在长期运行中,膜的透水 量随运行时间增长而下降现象,即膜污染问题必 然产生。因此,必须采取一定的清洗方法,使膜面 或膜孔内污染物去除,达到透水量恢复,延长膜 寿命的目的。

要考虑的因素有:膜的物化特性、污染物特性 膜的清洗频率可以通过过程的优化来确定。 清洗方法分成:水力学清洗、机械清洗、化学清

化学清洗

27

膜清洗剂所用化学试剂

酸 (较强的如 H3PO4 ,较弱的如乳酸、柠檬酸等)

碱(NaOH、KOH)

表面活性剂(碱性、非离子型)

酶(蛋白酶、淀粉酶、葡聚糖酶等)

络合剂(EDTA、聚丙烯酸酯、六偏磷酸钠) 消毒剂(H2O2、NaOCl) 蒸汽和气体(环氧乙烷)消毒

第八章

浓差极化与膜污染

Concentration Polarization & Fouling

1. 浓差极化概述

在膜分离过程中,料液中的溶剂在压力驱动下

透过膜,溶质被截留,于是在膜与本体溶液界 面或临近膜界面区域浓度越来越高。

在浓度梯度作用下,溶质由膜面向本体溶液扩

散,形成边界层,使流体阻力与局部渗透压增 加,从而导致溶剂通量下降。

4

浓差极化引起的稳态条件下的浓度分布

5

在稳定状态下,被脱除(截留)组分浓度分布和

易渗透组分的浓度分布情况。

(a)截留组分的浓度分布 (salt in desalination of water by reverse osmosis)

(b)易渗透组分的浓度分布 (water in dehydration of ethanol by pervaporation)

20

⑥ 溶液pH控制(分离、浓缩蛋白质、酶时,一般把

pH 调至远离其等电点,使其溶解度增加,并带 电荷)

⑦ 溶液中盐浓度的控制(以改变溶液的离子强度) ⑧ 溶液温度的控制 ⑨ 溶质浓度,料液流速与压力的控制 (用UF技术分

离 / 浓缩蛋白质或其他大分子溶质时,要选择合 适压力与料液流速,避免“凝胶层”形成,可 得到膜的最佳透水率)

般不发生污染。

16

污染物种类 大致可分三类:

A. 有机物

大分子、生物物质等。如蛋白质、脂 肪、碳水化合物、微生物、有机胶体及凝胶、 腐质酸、多羟基芳香化合物。

盐类及无机胶体。如CaSO4、CaCO3、 铁盐或凝胶、磷酸钙复合物等。

B. 无机物 C. 颗粒

17

反渗透(RO)过程中用于描述污染的参数:

15

膜受到污染时,主要标志及症状:

a) 水通量逐步下降(膜通量下降);

b) 通过膜的压力和膜两侧的压差逐渐增大(进料 压力和△P逐渐增大); c) 膜对溶解于水中物质的透过性逐渐增大(矿物 截留率下降)。

污染主要发生在MF和UF过程中。这些过程所使

用的多孔膜对污染物有着固有的敏感性。

对于使用致密膜的渗透汽化和气体分离等,一

洗、电清洗。

23

物理清洗 – 等压冲洗 – 静臵浸泡加水力反冲洗 – 气-液脉冲 – 机械刮除 (包括海绵球机械擦洗) – 电泳法

– 超声波清洗

24

水力学清洗 主要是反洗,只适应于MF膜和疏松的UF 膜,即以一定频率交替加压、减压和改变流向。经过一 段时间后,渗透物反向流回原料侧以除去膜内或膜表面 上的污染层。

6

2. 浓差极化的危害

1. 使膜表面溶质浓度增高,引起渗透压的增大,从 而减小传质驱动力;

2. 当膜表面溶质浓度达到其饱和浓度时,便会在膜 表面形成沉或凝胶层,增加透过阻力; 3. 膜表面沉积层或凝胶层的形成会 改变膜的分离特 性; 4. 当有机溶质在膜表面达到一定浓度有可能对 膜发 生溶胀或恶化膜的性能; 5. 严重的浓差极化导致结晶析出,阻塞流道,运行 恶化。

28

常见的污染物及其清洗方法

用途 配 方

①2%柠檬酸+0.1%TRITONx-100+97.9%RO水,氨水调节pH至3;

去无机物 ③ 2%三聚磷酸钠+0.1%TRITONx-100+ 2%EDTA钠+95.9%RO水, 污染物 硫酸调节pH至7.5;

④盐酸或柠檬酸调节RO水pH至4 去有机物 ①1%加酶洗涤剂水溶液; 污染物 ②30%H2O20.5L+去离子水12L ①次氯酸钠溶液5~10mg/L,用硫酸调节pH至5~6(芳香聚酰胺膜则用 去细菌/微 1%甲醛溶液); 生物 ②1%~2%H2O2溶液 去浓厚 胶体 ①高浓度盐水;②含酶清洗剂

⑤ 螺旋流;

⑥ 提高流速;

⑦ 适当提高进料液温度以降低粘度,增大传质系 数。

9

增加湍流,减小边界层厚度以减小浓差极化

膜浓缩加大,浓差极化加大

膜通量加大,浓差极化加大

溶质扩散系数增大,浓差极化减少

10

湍 流 强 化 器

Flow dynamics around the spacer netting often used to promote turbulence in a membrane module and reduce concentration polarization

对于聚砜膜(pH1~13, 50℃),其化学清洗过程为:水漂洗

→碱洗(P3-ultrasil 11, 0.5%~1%, 30min)→室温水洗→酸 洗(P3-ultrasil 75, 0.5%, 20min)→室温水洗→次氯酸杀菌 (P3-ultrasil 25, 1%, 20min)或过醋酸杀菌(P3-oxonia aktiv, 0.3%, 20min) →室温水洗。

34

湿法贮存

NF膜的贮存

无论对于醋酸纤维素膜还是芳香聚酰胺膜都要防止膜的

水解。 CA 膜的两个主要因素是温度和 pH 值;对于 PA 膜 则是pH值和水中游离氯的含量。

干法贮存

为防止膜在干燥时收缩变形,一般需进行脱 水处理,干燥的膜有制作膜组件粘接密封时,要比湿膜 容易得多。脱水剂的主要成分是甘油等多元醇、表面活 性剂、杀菌剂等,为解决干膜发脆问题,可加入甘油或 乙二醇处理。 配方之一:20%甘油、0.0%甲醛水溶液,并 用酸调节适宜的pH值。

① 淤积指数(SI) ② 堵塞指数(PI) ③ 污染指数(FI)或淤积(泥)密度指数(SDI) ④ 修正污染指数或膜过滤指数(MFI)

18

5. 影响膜污染的因素

1. 粒子或溶质尺寸及形态

2. 溶质与膜的相互作用 ( 静电作用力、范德华力、 溶剂化作用、空间立体作用) 3. 膜的结构与性质 4. 溶液特性(包括盐的种类与浓度、pH值、温度和 粘度等) 5. 膜的物理特性(包括膜表面粗糙度、孔径分布及 孔隙率等) 6. 操作参数(包括料液流速、压力和温度等)

31

电清洗

这是一种十分特殊的清洗方法。在膜上 施加电场,则带电粒子或分子将沿电场方向迁移, 通过在一定时间间隔内施加电场且在不必中断操 作的情况下,从界面上除去粒子或分子,这种方 法的缺点是需使用导电膜及安装有电极的特殊膜 器,对膜和装臵的要求较高。

32

膜灭菌的一般程序

33

RO膜的贮存

膜的贮存目标是防止微生物在膜面上繁殖及破坏,防止

对于聚酰胺膜(pH1~12, 50℃),其化学清洗过程为:水漂

洗 → 弱碱洗 (P3-ultrasil 30, 1%, 30min 或 P3-ultrasil 10, 1%, 30min)→ 室 温 水 洗 → 酸 洗 (P3-ultrasil 75, 0.5%, 20min)→室温水洗→焦硫酸盐杀菌(P3-ultrasil 200, 0.5%, 隔液浸泡)) →室温水洗。

19

6. 减少或防止膜污染的方法

① 料液预处理(热处理、pH调节、离子交换、加入 离子隐蔽剂、预过滤、加入稳定剂) ② 膜材料的选择 ( 考虑膜的亲疏水性、荷电性。亲 水性膜及膜材料电荷与溶质电荷相同的膜较耐 污染;对膜表面进行改性) ③ 膜孔径或截留分子量的选择 ( 通过实验选择最佳 孔径的膜) ④ 膜结构选择(不对称结构膜较耐污染) ⑤ 组件结构选择