pcb中的hlc生产流程

PCB简易生产流程图

生产工序详细介绍:

细 节 介 绍

功能:测试PCB的开短路问题。 作业流程:

1,前处理微蚀刻。 2,上膜。 3,水洗,烘干。

能力: 膜厚在:0.2~.05微英寸。

生产工序详细介绍:

细 节 介 绍

功能:将产品所需的各层PP/铜箔/芯板压合在一起。 作业流程:

1,预叠:根据设计叠构将开好料的各层PP/芯板叠放在一起。 2, 压合:在一定温度和压力下,使PP重新固化,将铜箔&PP& 芯板结合在一起。 3, 裁边:将压合好的板子采取多余的边。

生产工序详细介绍:

细 节 介 绍

生产工序详细介绍:

细 节 介 绍

功能:把板上需要印刷油墨的位置印上油墨。 作业流程: 1,印油:用一张空的丝网将板子整面刷上防焊油墨,然后预烤。 2,曝光:用一张黑白胶片叠在板上,将胶片上白色区域曝光使 油墨固化在铜面上。 3,显影:用显影药水将未爆光区域的油墨冲掉,露出铜面。 能力: 1,最小绿油桥可以做到2.5 mil。 2,±2mil 的偏位精度。

生产工序详细介绍:

细节介 绍

功能:根据客户图纸,将内/外层线路蚀刻出来。 作业流程: 1,贴干膜:在芯板的铜面上贴一片感光干膜。 2,曝光:在干膜上贴一层根据客户的内层线路原稿做出来的黑 白胶片,其中线路区域在胶片上是透明的。 3,曝光:在胶片上进行曝光,使胶片上透明的区域的干膜与光 产生聚合反应,使其固化在铜面上。 4,显影:显影药水将未产生聚合反应的区域的干膜洗掉, 5,蚀刻: 蚀刻药水会将没有盖干膜的区域的铜蚀刻掉,形成线路。 6,退膜: 用显影药水将改在线路上的干膜退掉。 制程能力:最小线宽/线距:2/2mil

生产工序详细介绍:

细节介 绍

功能:根据客户图纸,将内/外层线路蚀刻出来。 作业流程: 1,贴干膜:在芯板的铜面上贴一片感光干膜。 2,曝光:在干膜上贴一层根据客户的内层线路原稿做出来的黑 白胶片,其中线路区域在胶片上是透明的。 3,曝光:在胶片上进行曝光,使胶片上透明的区域的干膜与光 产生聚合反应,使其固化在铜面上。 4,显影:显影药水将未产生聚合反应的区域的干膜洗掉, 5,蚀刻: 蚀刻药水会将没有盖干膜的区域的铜蚀刻掉,形成线路。 6,退膜: 用显影药水将改在线路上的干膜退掉。 制程能力:最小线宽/线距:2/2mil

hic厚膜和薄膜工艺流程

hic厚膜和薄膜工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you! In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention! HIC(厚膜混合集成电路)和薄膜工艺是两种不同的集成电路制造技术,它们各自具有独特的工艺流程。

PCB生产流程简介

PCB生產流程簡介目錄﹕1.PCB大致生產流程簡介。

2.各生產制程簡介。

3.各制程相關Coupon 簡介。

一、PCB大致生產流程內層線路→內層檢驗→壓板→鑽孔→電鍍一銅→外層線路→電鍍二銅→防焊綠漆→OSP/IMG/HASL→切型→測試→外層檢驗→包裝出貨二、各制程生產流程簡介1.內層線路制程﹕(1).作業流程﹕(2).流程簡介﹕a.前處理﹕利用電解脫脂方式,產生大量氧氣摩擦銅表面,以機械物理力量清潔表面;產生的氧氣會使液體翻騰,使新鹼液與油脂污垢之接觸增加,使油脂皂化、乳化以達到清潔表面之目的. 陽極主反應﹕M→M n+ +ne-2OH-→H2+O2+2e-陽極副反應﹕2Cu + O2→CuO2陰極主反應﹕Cu2+ + 2e-→Cu 2H+ +2e-→H2b.曝光與蝕刻﹕圖示﹕壓膜前基板壓膜後基板干膜曝光干膜顯影蝕刻後基板去膜後基板曝光原理﹕曝光即在紫外光照射下,光引發劑吸收了光能分解成游離基,游離基再引發聚合單體進行聚合交聯反應後形成不溶于稀鹼溶液的體形大分子結構。

蝕刻原理﹕CuCl2 + Cu→2CuCl2CuCl + 2HCl→H2Cu2Cl4H2Cu2Cl4 + H2O2→2CuCl2 + 2H2O作業環境要求﹕因干膜的主要特性就是遇可見光會發生聚合,故壓膜、曝光作業必須在黃光室內作業,避免干膜遇見可見光發生不必要的聚合而失效。

2.內層檢驗制程﹕(1).制程目的﹕對內層線路課出來的內層板進行檢驗,防止缺點板流失到後制程造成報廢;同時為壓板制程沖出鉚釘孔。

(3).各流程單元功能﹕a. CCD沖孔﹕對內層線路課出來的內層板利用CCD沖孔機在板邊沖出高精准度之孔位,供壓板課上鉚釘後壓合,並作為課內後單元之測試定位孔;b.P/G銅面測試﹕利用P/G測試機對內層板之POWER/GROUND層進行偵測,找出上面的銅渣並去除之,否則壓合後會造成內層斷路報廢;c.AOI光學檢測﹕將線路面的缺點,如短路、斷路、缺口、銅渣等,利用光學系統偵測出來並存儲于電腦,供VRS使用;d. VRS確認﹕對AOI偵測後記憶起來的缺點資料利用VRS確認機逐個放大,人工確認其真假。

CCL及压合制作工艺

降低温度或压力;

吻压压力偏高;

降低吻压;

加高压时机不恰当;

根据树脂流动状况调整加高压时机。

半固化片树脂含量低,凝胶时间长。

气泡

吻压压力偏低;

提高吻压;

吻压温度偏高和时间过长;

降低初始温度及缩短吻压时间;

树脂动态粘度高,加高压时间太迟; 对照时间--流动性关系曲线,令粘合表面不清洁;

更换合格的半固化片;

树脂流动性差;

加强清洁处理操作;

板温偏低。

检查加热器,调整热盘温度。

感谢您的阅读收藏,谢谢!

•2021/3/10

•52

黑氧化内层基板

半固化片 压板机

排板 压板

铜箔

拆板及切板

X-Ray或CCD钻靶机

钻管位孔

磨边机

外形加工

刨边

品质检验

流程

酸洗 双水清洗

除油 双水清洗

预浸 棕化 DI水洗 吸干、吹干、烘干

棕化

去除板材表面的氧化层,活化铜面, H2SO4控制 在2-4% 。 清洗表面药水防止交叉污染,水洗压力在 1.5±0.5 kg/cm2 。 去除板材表面的油性物质,活化铜面, ondFilm ALK 控制在8-10% 。 清洗表面药水防止交叉污染,水洗压力在 1.5±0.5 kg/cm2 。 于铜面生产一导薄的氧化膜,延长棕化使用 寿命,药水控制在1.5-2.5% 。 于板面生成一层氧化膜,增加PP与铜面的结 合力,蚀刻速率:40-60U”,Cu2+ ≤30g/L

4. 挥发份含量(VC%):挥发份含量大产生树脂空洞、分层、棕化发 红等不良

将生益为例

PCB对CCL基本性能需求 --物理性能 PCB对CCL基本性能需求

PCB对CCL基本性能需求 --电性能

pcb中的hlc生产流程

pcb中的hlc生产流程英文回答:High-Level Consignment (HLC) Production Flow in PCB Manufacturing.1. Customer Order and Design:The customer provides the PCB design specifications, including component placement, routing, and special requirements.2. Engineering Review and Design Optimization:Engineers review the design for manufacturability and optimize it for yield and performance.3. Material Procurement:Raw materials, such as copper-clad laminates, soldermask, and components, are procured based on the design specifications.4. Pre-Lamination Processes:The copper-clad laminate is cleaned, dried, and prepared for lamination.5. Lamination and Pressing:Multiple layers of the copper-clad laminates are aligned and pressed together under heat and pressure to form a multilayer PCB.6. Drilling:Holes are drilled into the PCB to create vias and component mounting pads.7. Plating:The holes are plated with copper to create aconductive surface.8. Imaging and Etching:The PCB is coated with a photoresist and exposed to UV light through a mask. The exposed areas are then etched away to create the desired copper traces.9. Solder Mask Application:A protective solder mask is applied to the PCB to prevent short circuits and insulation breakdown.10. Component Placement:Electronic components are placed on the PCB using various methods, such as pick-and-place machines or manual assembly.11. Soldering:The components are soldered to the PCB using solderpaste and a reflow oven.12. Final Inspection and Testing:The PCB is inspected for defects and tested for electrical functionality.13. Conformal Coating:A conformal coating is applied to the PCB to protect it from environmental factors.14. HLC (High-Level Consignment):The completed PCB undergoes a series of additional assembly and testing processes, such as cable assembly, software programming, and final system integration.中文回答:PCB 中的 HLC 生产流程。

PCB制程流程是什么

PCB制程流程是什么PCB制程流程是什么单面板:开料-钻孔-图形转移(包括丝印溼膜,对位暴光,显影)-蚀刻-印阻焊(绿油)-喷锡(分有铅和无铅两种)-印文字-成型(用数控铣床或者冲床)双面板:开料-钻孔-沉铜-图形转移(包括丝印溼膜,对位暴光,显影)-图形电镀(先镀铜后镀锡)-退膜-蚀刻-印阻焊(绿油)-喷锡(分有铅和无铅两种)-印文字-成型(用数控铣床或者冲床)四层板:开料-内层图形转移-内层蚀刻-层压-钻孔-沉铜-外层图形转移-图形电镀-退膜蚀刻-印阻焊(绿油)-喷锡(分有铅和无铅两种)-印文字-成型(用数控铣床或者冲床)基本上一般的流程就是这样了。

从什么资料上看?客户发过来的档案还是什么?有压合的话就是多层板了,压一次是四层,总之每压一次就多两层。

制程检验IPQC流程是什么样的IPQC:是指对全生产过程的品质控制,IPQC的基本流程首先是生产指令到生产现场的整理及装置的除错到首件的检验到IPQC的正式巡查到巡查过程中出现品质异常的处理到品质异常处理的跟踪。

流程图请关注jibu三皮的百度文库,里面有大量的企业管理档案及资料。

制程检验(IPQC)工作流程及工作内容1、IPQC人员应于在每天下班之前了解次日所负责制造部门的生产计划状况,以提前准备检验相关资料。

2、制造部门生产某一产品前,IPQC人员应事先了解查询相关资料:(A)制造命令单;(B)检验用技术图纸;(C)产品用料明细表;(D)检验范围及检验标准;(E)工艺流程、作业指导书(作业标准);(F)品质异常记录;(G)其他相关档案;3、制造部门开始生产时,IPQC人员应协助制造部门主要协助如下:(A)工艺流程查核;(B)相关物料、工装夹具查核;(C)使用计量仪器点检;(D)作业人员品质标准指导;(E)首检产品检验记录;4、IPQC根据图纸、限度样本所检结果合格时,方可正常生产,并极时填写产品首检检验报告与留首检合格产品(生产判定第一个合格品)作为此批生产限度样板。

印刷电路板的制作过程

印刷电路板的制作过程我们来看一下印刷电路板是如何制作的,以四层为例。

四层PCB板制作过程:1.化学清洗—【Chemical Clean】为得到良好质量的蚀刻图形,就要确保抗蚀层与基板表面牢固的结合,要求基板表面无氧化层、油污、灰尘、指印以及其他的污物。

因此在涂布抗蚀层前首先要对板进行表面清洗并使铜箔表面达到一定的粗化层度。

内层板材:开始做四层板,内层(第二层和第三层)是必须先做的。

内层板材是由玻璃纤维和环氧树脂基复合在上下表面的铜薄板。

2.裁板压膜—【Cut Sheet Dry Film Lamination】涂光刻胶:为了在内层板材作出我们需要的形状,我们首先在内层板材上贴上干膜(光刻胶,光致抗蚀剂)。

干膜是由聚酯簿膜,光致抗蚀膜及聚乙烯保护膜三部分组成的。

贴膜时,先从干膜上剥下聚乙烯保护膜,然后在加热加压的条件下将干膜粘贴在铜面上。

3.曝光和显影-【Image Expose】【Image Develop】曝光:在紫外光的照射下,光引发剂吸收了光能分解成游离基,游离基再引发光聚合单体产生聚合交联反应,反应后形成不溶于稀碱溶液的高分子结构。

聚合反应还要持续一段时间,为保证工艺的稳定性,曝光后不要立即撕去聚酯膜,应停留15分钟以上,以时聚合反应继续进行,显影前撕去聚酯膜。

显影:感光膜中未曝光部分的活性基团与稀碱溶液反应生产可溶性物质而溶解下来,留下已感光交联固化的图形部分。

4.蚀刻-【Copper Etch】在挠性印制板或印制板的生产过程中,以化学反应方法将不要部分的铜箔予以去除,使之形成所需的回路图形,光刻胶下方的铜是被保留下来不受蚀刻的影响的。

5.去膜,蚀后冲孔,AOI检查,氧化Strip Resist】【Post Etch Punch】【AOI Inspection】【Oxide】去膜的目的是清除蚀刻后板面留存的抗蚀层使下面的铜箔暴露出来。

“膜渣”过滤以及废液回收则须妥善处理。

如果去膜后的水洗能完全清洗干净,则可以考虑不做酸洗。

pcb生产流程

pcb生产流程

PCB生产流程通常包括以下几个步骤:

1. 原材料准备:准备所需的原材料,包括基板、铜箔、电阻、电容、芯片等。

2. 图纸设计:根据产品需求绘制PCB的布局图和电路图,确定布线规则和元器件位置。

3. 印制电路板制作:通过化学反应将电路图上的线路、焊盘等传输到基板上,形成印刷电路板(PCB)。

4. 光刻制作:利用光刻技术将电路图转移到铜箔上,形成铜箔电路。

5. 电镀:在铜箔上涂上一层保护膜,然后通过电解核实,将金属覆盖在铜箔上,增加导电性。

6. 电路板组装:将元器件按照电路图的布局要求分布在PCB板上,并通过焊接技术将它们固定在板上。

7. 焊接:通过波峰焊或热风烙铁等方式将元器件与PCB板焊接在一起。

8. 焊接检测:检测焊接质量和电气性能,包括引脚连接、电压、电流等。

9. 硅胶封装:保护元器件免受外部环境的干扰和损害,提高产品的稳定性和可靠性。

10. 测试:测试装配好的电路板的功能和性能是否满足设计要求。

11. 包装:将测试合格的电路板进行包装,包括静电包装、箱装等。

12. 质量控制:对成品进行质量检验,确保产品质量符合要求。

以上是一般的PCB生产流程,具体的流程可能根据产品的不同有所差异。

PCB生产流程概况

PCB生产流程概况总的来说,线路板的整个生产流程如下:来料(IQC)→开料→(烘板)→钻孔→检查(IQC)→粗磨→沉铜→细磨→线路转移(干菲林/丝印)→电镀→)→FQC)→抽查(FA)→包装下在分各个不同的流程分别叙述。

一.IQCIQC的主要功能是检查来料(原材料、大料或钻孔板)的质量,进行收板、验板,合板的板经过包装,送电镀车间磨板。

板料经过IQC检验合板后,送钻房钻孔。

开料后的板有A板及B板等多种尺寸。

钻房钻孔是将各个孔的位置用座标(X.Y)表示,钻针的直径用D表示,另外还有钻速,钻针的上升下降速度等这一系列的数据输入电脑,然后用电脑将这一系列的数据存储在纸带上打印出纸带。

再用纸带去控制钻孔的上述各种数据,即能钻出符合要求的板。

钻好孔后的板需经过IQC的验收,验收的程序如下:1.核对板块生产编号,钻孔制作资料,测度孔径用试针,红胶片样板,按制作要求检验板料。

2.铜板检查项目:板料、板厚及开料尺寸。

3.对不合品质要求的铜板,应抽出重新加工或作报废处理,不能混淆好次。

4.验收板是发现不合格铜板,应立即向当班主管.班长汇报情况。

IQC钻孔板的检查内容主要是:1.钻歪孔2.物有圆孔3.披锋4.多孔5.少孔6.塞孔7.曝孔8.钻偏9.未钻穿10.刮花铜面11.露纤维12.尺寸不合13.板厚/薄14.铜箔厚度不对15.单双面混乱16.工艺不对17.纤维丝18.孔径超公差19.板面花板二.磨板经过IQC检查后合格的板送去电镀房磨板。

磨板用两种磨板机,一台粗磨,一台细磨,其主要区别在于粗磨是在沉铜之前,而细磨则在沉铜之后进行。

磨板的主要作用在于:粗磨:除去钻孔板表面的垃圾,使铜面光滑,平整。

而细磨则不但要使铜面光滑,平整,还可以除去铜板表面的氧化物。

喷锡板厚在1.5MM 以上的板在磨板前需啤圆周角,因为有很多铜板的外形很粗糙,啤上圆角之后,可以将其区分开,另外,还可以避免划伤板。

判断磨板的质量,主要是要看其表面是否有垃圾,铜面是否光滑平整,有无氧化层及刮花等。

pcb生产流程和所使用的设备

PCB生产流程和所使用的设备1. PCB生产流程PCB(Printed Circuit Board,印刷电路板)生产是电子产品制造中的重要环节,在PCB生产过程中,需通过多道工序来完成对PCB的制作。

以下是PCB生产的一般流程:1.1 原材料准备•购买基材:通常选择玻璃纤维布覆铜箔板作为PCB的基材。

•制作覆铜膜:通过覆铜机将铜箔覆盖在基材上,形成覆铜膜。

1.2 集成电路布局设计•使用EDA软件进行电路设计:根据电子产品的要求,利用专业的EDA软件进行电路布局设计。

1.3 打样•制作生产工艺:根据设计好的电路板图,制作出产品的生产工艺流程。

•打样:根据生产工艺流程制作出少量的样品进行测试和验证。

1.4 印制电路板制作•印制内层电路:通过干膜光刻机,将图形透镜上灯光照射在覆铜膜上,然后用化学蚀刻的方法将覆铜膜除去,形成内层电路。

•涂覆引线保护层:使用引线保护层剂涂覆在电路板上,保护内层电路。

•粘合:将内层电路堆叠起来,通过压合机粘合在一起。

•多层板压制:通过多层板压制机将堆叠好的内层电路板进行压制。

1.5 外层电路制作•色板制作:将需要印刷的电路图案通过光学曝光机将图案透过到色板上。

•喷涂抗蚀剂:将色板固定在电路板上,然后在电路板周围喷涂抗蚀剂,防止蚀刻剂进入电路板腐蚀内层电路。

•喷涂蚀刻剂:将蚀刻剂均匀喷涂在电路板上,使得未覆盖阻焊层的铜层被蚀刻掉。

•涂覆阻焊层:使用阻焊漆涂覆在电路板上,防止电路板被氧化。

1.6 终端生产工艺•沉金:通过金属表面处理流程将电路板的金属外层表面处理成金色。

•焊接:将元器件通过电子元器件焊接到电路板上。

•清洗:清洗电路板,去除生产过程中的残留物。

•绝缘处理:对电路板进行绝缘处理,确保电路板的绝缘性能。

2. 所使用的设备在PCB生产流程中,需要使用各种设备来完成不同的生产工序。

下面列举了一些常见的设备:•覆铜机:用于将铜箔覆铜膜覆盖在基材上。

•EDA软件:用于进行电路布局设计和电路图的编辑。

PCB流程及制程简介

5显影,蚀刻,去膜

显影:感光膜中未曝光部分的活性基团与稀碱溶液反应生产可溶性物质而溶解下

来,留下已感光交联固化的图形部分。

蚀刻:在挠性印制板或印制板的生产过程中,以化学反应方法将不要部分的铜箔予 以去除,使之形成所需的回路图形,光刻胶下方的铜是被保留下来不受蚀刻的影响 的。 去膜:清除蚀刻后板面留存的抗蚀层使下面的铜箔暴露出来。

10.铆合

PP板

内层板

针对又可能发生的层间移动的多层板而采用 的制程。将多片已经氧化的内层线路板中间 放上夹层胶片后用铆钉将其铆合起来,讲究 正反铆、对称铆的原则。

所谓胶片是由铆钉胶合玻璃纤维布组成,它 在加热的情况下可再软化,再经加热、加压 后硬化,硬化后就不可再软化,胶片的主要 作用是作为线路板的绝缘层和粘合介质。

22 .AOI 23.棕化 24.叠合 25. 压合 26. x-ray定位孔 27.修边 C机械钻孔

29.镭射钻孔(盲孔) 利用雷射光速將在指定位置打出盲孔的形狀,每分钟可打6000孔

30. 镀铜 31.刷磨 32.外层前处理 33.外层压膜 34.外层曝光 35.外层显影

Байду номын сангаас

36. 2铜

• PCB扮演的角色 :

• PCB的功能为提供已构装的组件与其它必须的电子电路零件接合的基 地,组成一个具特定功能的模块或成品。所以PCB在整个电子产品中 ,扮演了整合链接总其成所有功能的角色,也因此时常电子产品功能 故障时,最先被质疑往往就是PCB

4

PCB(Print Circuit Board)印刷电路板-概说

PCB制造流程简要说明

PCB制造流程简要说明PCB (Printed Circuit Board) 制造流程简要说明PCB 是现今电子产品中必不可少的组件之一。

随着电子产品的不断发展,PCB 的制造也越来越复杂。

其制造流程分为以下几个步骤:1. 原材料准备首先,需要准备好PCB 制作所需的原材料,包括基板、铜箔、化学品和光敏胶等。

2. 图纸设计设计师根据产品的需求确定PCB 的电路结构和布局。

在图纸中,需要绘制电路图,并确定每个元件的引脚位置和走线路径。

3. 制作底图和膜图根据图纸设计制作底图和膜图,底图用于制作电路板的基板,而膜图则用于制作PCB 的打印层。

4. 制作基板基板是PCB 制作的核心部件,需要通过化学蚀刻的方式制作。

首先,需要将基板中没有电路的区域涂上光敏胶,并在其上面覆盖上膜图。

然后,将基板暴露在紫外线下,使光敏胶形成图案。

接着,将基板放入腐蚀液中,使带有铜箔的区域腐蚀,最终形成PCB 电路。

5. 制作打印层制作打印层,需要先将底纸覆盖在PCB 上,然后使用暴光机将膜图的图案转移到底纸上,形成电路走线。

接下来,进行酸洗等处理,将不需要的铜箔完全去除。

6. 焊接焊接是将元件与PCB 进行连接的过程。

该过程分为手工焊接和波峰焊接两种方式。

手工焊接需要使用焊锡将元件与PCB 进行焊接,而波峰焊接则是将PCB 放到焊接机上,通过波峰将焊料均匀涂在PCB 上,实现焊接。

7. 检测和包装最后一步是对制作好的PCB 进行检测和包装。

检测可以保障PCB 的性能符合产品要求,而包装则可以使PCB 在运输和装配过程中不受到损坏。

以上就是PCB 制造流程的简要说明。

需要注意的是,该流程对不同的PCB 类型有不同的要求,因此在实际制作时需要根据需要进行调整。

同时,制作PCB 需要有专业的技术和设备,因此切勿尝试DIY 制作,以免引起不必要的麻烦。

PCB制造工艺流程详解

曝光

目的:影像转移 主要设备:曝光机

制程要点:

A 曝光机的选择 B 能量管理 C 抽真空良好

防焊流程简介(9)

I.

显影

目的:将未聚合之感光油墨利用浓度为1%的 碳酸钠溶液去除掉。

制程要点: A 药液浓度、温度及喷压的控制

B 显影时间(即线速)与油墨厚度的关系

防焊流程简介(10)

I.

& Mylar:支撐感光膠體,防止曝光時氧氣向 干膜 抗蝕劑層擴散 & 實體:起到轉寫圖形的主要導體的作用 & PE膜:防止污物粘污干膜,避免幹膜相 互粘连

压膜前

压膜后

外層介紹(4)

☺ 曝光(Exposure):

製程目的: 通過 影像轉移技

術在幹膜上曝出客戶所需線路 重要的原物料:底片

外層所用底片与内層相反

注意事项: 避免板边毛刺影响品质,裁切后进行磨边,圆角处理 考虑涨缩影响,裁切板送下制程前进行烘烤

内层介绍(1)

I. 流程介绍:

前制程

前处理

压膜

曝光

DES

沖孔

I.

目的: 利用影像转移原理制作内层线路/圖形

内层介绍(2)

I. I. 前处理(PRETREAT): 目的: 去除銅面上的污染物,增加 銅面粗糙度,以利於後續的 壓膜制程 主要方法:微蝕 微蝕=SPS(過硫酸鈉)或H2O2 H2SO4(硫酸) W3(安定劑)

鍍銅介紹(4)

☺ 化學銅(PTH)

化學銅之目的: 通過化

學沉積的方式使導通孔壁

表面沉積上厚度為20-40 micro inch的化學銅。 PTH

重要原物料:活化鈀

CCL生产过程及基本原理简介

Mv & Fw

Viscosity(Pa.s )

Mv Fw Time with stable temp.(sec)

Mv: 指半固化片粉末在一定的高温下,熔融所达到的最低黏度,亦称动态 黏度。它表征B-STAGE树脂在受高温后的流动性能。 Fw:指树脂在熔融状态下的时间,这里特指在半固化片粉末开始受热熔融 到固化状态(256Pa.s)所需时间,以秒计。

层压板生产的三个阶段

树脂在工艺过程中有3个阶段:

A阶段:初期反应,树脂为粘稠液体或可融化的固体, 可溶于某些溶剂,胶液即为A阶段树脂。 B阶段:中期反应,树脂分子间轻微交联,可受热软 化,但不能完全融熔,半固化片即为B阶段 树脂。 C阶段:树脂分子充分交联,不能融熔,层压板芯材 即为C阶段树脂。

树脂在各阶段的反应程度

凝胶时间(PG)大,树脂流动性强; 最低粘度(MV)小,树脂流动性强;

流动窗口(FW)大,树脂流动性强

指标概述

当PG长,MV低或FW长,压制后可能有以下 情况出现:

1. 流胶,板厚度中间厚边缘薄。 2. 板边缘因树脂含量少而出现白边。 3. 滑板。 4. 织纹显露。 5. 板树脂含量降低,影响介电性能和绝缘性能。 6. 板内应力提高,压制后易扭曲变形。

1.寻找漏油区域或重新混料 2.换布 3.寻找漏油区域 4.清理浸渍辊 5.清理刮刀或换刮刀

鱼眼样品图片

掉胶 Fractured Resin

定义: 由于搬运不当或被硬物硌伤造成半固化片树脂脱落,露出玻璃布。 标准: 表面最多允许有4处长度为0.5",宽度为1/16"的掉胶。

产生原因

搬运不当

解决措施

44 x 50 50 x44 37.5x44 37.5x44 29x44 29 x44 40x52 40 x52

PCB工艺流程说明

一.双面板工艺流程:覆铜板(CCL)下料(Cut)→钻孔(Drilling)→沉铜(PTH)→全板镀铜(Panel Plating)→图形转移(Pattern)油墨或干膜→图形电镀(Pattern plating)→蚀刻(Etch)→半检IQC→丝印阻焊油墨和字符油墨(SS)或贴阻焊干膜→热风整平或喷锡(HAL)→外形(Pounching)→成检(FQC)→电测试E-TEST→包装(Packaging)二.多层板工艺流程:内层覆铜板(CCL)铜箔(Copper Foil)下料(Cut)→内层图形制作(Inner-layer Pattern)→内层蚀刻(Inner-layer Etch)→内层黑氧化(Black-oxide)→层压or压合制程→钻孔(Drilling)→沉铜(PTH)→全板镀铜(Panel Plating)→外层蚀刻(Outer-layer Etch)→半检IQC→丝印阻焊油墨和字符油墨(SS)或贴阻焊干膜→热风整平或喷锡(HAL)→外形(Pounching)→成检(FQC)→电测试E-TEST→包装(Packaging)=三.流程说明:①下料:从一定板厚和铜箔厚度的整张覆铜板大料上剪出便于加工的尺寸,重量减少大约10-15%;②钻孔:在板上按电脑钻孔程序钻出导电孔或插件孔;板重量大约减少5%;③沉铜:在钻出的孔内沉积一层薄薄的化学铜,厚度大约在0。

3-2um,重量增加较少,目的是在不导电的环氧玻璃布基材(或其他基材)通过化学方法沉上一层铜,便于后面电镀导通形成线路;④全板镀铜:主要是为加厚保护那层薄薄的化学铜以防其在空气中氧化,形成孔内无铜或破洞;⑤图形制作(图形转移):包括内层图形制作,在板上贴上干膜或丝印上图形抗电镀油墨,经曝光,显影后,做出线路图形;重量减少较小。

⑥图形电镀:在已做好图形线路的板上进行线路加厚镀铜,使孔内和线路铜厚达到一定厚度,可以负载一定的电流;重量增加大约15%;⑦蚀刻:包括内层蚀刻,褪掉图形油墨或干膜,蚀刻掉多余的铜箔从而得到导电线路图形;⑧层压:把内层与半固化片,铜箔叠合一起经高温压制成多层板,4层板需要一张内层,两张铜箔;6层板需要两张内层,两张铜箔。

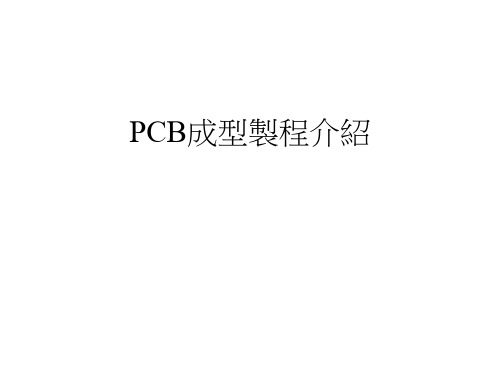

PCB成型制程介绍

Routing 程式的製作基本概念

何謂程式製作: 何謂程式製作: CNC Rout的加工是利用程式來控制刀具的切削位移,因此使用CNC工具 機來加工時,首先須把刀具的移動路徑和其他加工條件轉換為程式,所製 作的程式即為加工程式。 程式的設計方法: 程式的設計方法: 可分為 1、手工程式設計(manual programming) 2、自動程式設計(automatical programming) 程式設計流程如下: 程式設計流程如下:

手工程式設計

座標值計算 Gerber 加工計畫 使用CAM繪圖

以文書編輯軟體 編寫程式

自動程式設計

以特殊軟體將 圖檔換成文字格式

Rout 指令的基本概念

Routing 指令的基本概念為:指定一個起始點座標及終點座標,並決定在起 始點與終點間,要走直線或圓弧。走圓弧時,還要再指定此弧的有效的半徑 值。 PCB的外型從簡單的矩形到奇形怪狀,其輪廓都是由兩種元素所組成。 此兩種元素就是: 線段 圓弧 線段及圓弧 PCB的部分外型

何謂CNC? ? 何謂

CNC為Computer Numerical Control 的縮寫。

數值控制(NC)的定義 : 的定義 數值控制

數值控制(Numerical Control,簡稱NC),凡是利用字母(letter)、數字 (Number)及符號(Symbol)等數值資料(Numerical data),編寫成一連串 的加工指令,來控制機器之運轉與加工,這種有別於傳統完全用手 工操作的控制方式稱為數值控制(簡稱數控),理所當然,這一連 串的加工指令就可稱為加工程式或數控程(NC Program)。 電腦數值控制(CNC)就是將NC的各種機能用一微處理機來控制。

CNC 成型機的構成

pcb生产全流程

PCB生产流程1 开料:我们目前用的板料的大料(sheet)主要有下面公称尺寸:48x36 ,48x40, 48x42INCH,一般最大开料为18X24IHCH。

把sheet切割成多个生产panel即开料。

开料分横、直料,因板料的48INCH方向与其垂直方向(36/40/42)的收缩比率不一样,所以对一张大料(sheet)内开出的panel,对panel长边与48inch边平行的定义为直料(Z),对panel长边与大料48inch边垂直的定义为横料(H)。

一般情况下,六层及以下板可开横直料板料的利用率:客户成品最大边界的面积总和与大料sheet的比。

•基材-------又名覆铜板。

将补强材料浸以树脂,一面或两面覆以铜箔,经热压而成的一种板状材料,称为覆铜箔层压板。

它是做PCB的基本材料,常叫基材。

基材主要由P片,铜箔两者组合而成。

TG测量方法:TMA法----热澎胀分析法DSC法----示差扫描量热法。

DMA法----差热分析法。

. Tg -玻璃态转化温度TG:表示板料保持刚性的最高温度。

但近年来由于电子产品各种性能要求愈来愈高,所以对材料的特性也要求日益严苛。

如抗湿性、抗化性、抗溶剂性、抗热性 ,尺寸稳定性等都要求改进,以适应更广泛的用途, 而这些性质都与树脂的 Tg 有关。

Tg 提高之后上述各种性质也都自然变好,如 Tg 提高后;a.其耐热性增强,使基板在 X 及 Y 方向的膨胀减少,使得板子在受热后铜线路与基材之间附着力不致减弱太多,使线路有较好的附着力。

b.在 Z 方向的膨胀减小后,使得通孔之孔壁受热后不易被底材所拉断。

c. Tg 增高后,其树脂中架桥之密度必定提高很多,使其有更好的抗水性及防溶剂性。

-使板子受热后不易发生白点或织纹显露,而有更好的强度及介电性.-至于尺寸的安定性,由于自动插装或表面装配之严格要求就更为重要了。

因而近年来如何提高环氧树脂之Tg 是基板材所追求的要务。

•热应力试验:在于考察覆铜板在耐受高温高热环境的能力。

PCB流程HALPPT课件

下锡槽口 Exit Slot 2.0mm

0.25~0.5mm

下行辘 Bottom Roller

0.15mm

中心线 Nip-line

刮锡刀 Guide 0.30~0.75mm

4º 0º 90º

180º

0.5~1.0mm 1.0~2.0mm

0º 6º 90º

180º

5

第5页/共21页

喷锡制程

前清洁处理 目的是将铜表面有机污染氧化物等去除。 一般的处理方式如下: 微蚀→水洗→[酸洗(中和)] →水洗→热风干

14

第14页/共21页

ENTEK - 抗氧化处理

OSP(Organic Solderability Preservatives)

OSP是Organic Solderability Preservatives 的简称,称为有 机保焊膜,又称护铜剂,英文亦称之Preflux。

▪ 制作流程如下:

脱脂 →水洗 →微蚀 →水洗 →酸洗 →水洗 → 吹干→ 上膜→DI 水洗 →吹干

15

第15页/共21页

ENTEK - 抗氧化处理

OSP的优缺点:

A、μm的厚度就可以达到多次熔焊的目的; B、廉价及操作简单; C、贮存期比较长,一般要求的贮藏室可放一年仍不影响其功能 ; D、OSP膜厚 P 制 程 成 本 最 低 , 操 作 简第便16页,/共此21制页程 因 须 装 配 厂 修 改 设 备 及

主要物料/特性

工序

喷锡

物料名称

作用

图示

铅锡(比例:37/63)保护铜面, 具有可焊性。

松香

助焊剂,提 淡黄色液体 高上锡性。

高温油

过滤及清洁 缸中的碳化 物。

淡黄色液体

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

pcb中的hlc生产流程

英文回答:

HLC Production Process in PCB.

High-layer count (HLC) PCBs are becoming increasingly common in various electronic devices. They offer several advantages over traditional PCBs, including increased functionality, reduced size, and improved performance. However, the production of HLC PCBs is a complex process that requires specialized equipment and expertise.

The HLC production process typically involves the following steps:

Layout design: The first step is to design the PCB layout. This involves determining the placement of components, traces, and vias. The layout must be carefully designed to ensure that the PCB will meet all of the required electrical and mechanical specifications.

Fabrication: Once the layout has been designed, the PCB is fabricated. This involves creating the copper traces and vias on the board. The fabrication process can be divided into several steps, including:

Laminating: The first step is to laminate the copper foil to the substrate material.

Drilling: The next step is to drill the vias. Vias are small holes that connect different layers of the PCB.

Plating: The vias and traces are then plated with a conductive material, such as copper or gold.

Soldering: The components are then soldered to the PCB. Soldering is a process of joining two metal surfaces together using a solder alloy.

Testing: The final step is to test the PCB. This involves checking for any defects or errors. The PCB is tested using a variety of methods, including:

Electrical testing: Electrical testing is used to check for any shorts, opens, or other electrical faults.

Visual inspection: Visual inspection is used to check for any physical defects, such as scratches or cracks.

The HLC production process is a complex and time-consuming process. However, it is essential to ensure that the PCB meets all of the required specifications. By following the steps outlined above, manufacturers can produce high-quality HLC PCBs that will meet the demands of today's electronic devices.

中文回答:

PCB中的HLC制程。

高层数(HLC)PCB在各种电子设备中变得越来越普遍。

与传统PCB相比,它们具有许多优势,包括更高的功能、更小的尺寸和更

好的性能。

但是,HLC PCB的制造是一个复杂的过程,需要专门的

设备和专业知识。

HLC制程通常包括以下步骤:

布局设计,第一步是设计PCB布局。

这包括确定元件、走线和通孔的位置。

必须仔细设计布局,以确保PCB符合所有必需的电气和机械规格。

制作:一旦布局设计完成,PCB就会被制造。

这包括在板上创建铜走线和通孔。

制造过程可分为以下几个步骤:

层压,第一步是将铜箔层压到基材上。

钻孔,下一步是钻孔。

通孔是连接PCB不同层的小孔。

电镀,然后用导电材料(如铜或金)对通孔和走线进行电镀。

焊接,然后将元件焊接在PCB上。

焊接是使用焊料合金将两个金属表面连接在一起的过程。

测试:最后一步是测试PCB。

这包括检查是否存在任何缺陷或错误。

PCB使用多种方法进行测试,包括:

电气测试,电气测试用于检查是否存在短路、开路或其他电气故障。

目检,目检用于检查是否存在任何物理缺陷,例如划痕或裂纹。

HLC制程是一个复杂且耗时的过程。

然而,这对于确保PCB符合所有必需的规格至关重要。

通过遵循上述步骤,制造商可以生产出高质量的HLC PCB,满足当今电子设备的要求。