炉膛压力保护和控制的优化

锅炉燃烧优化调整方案

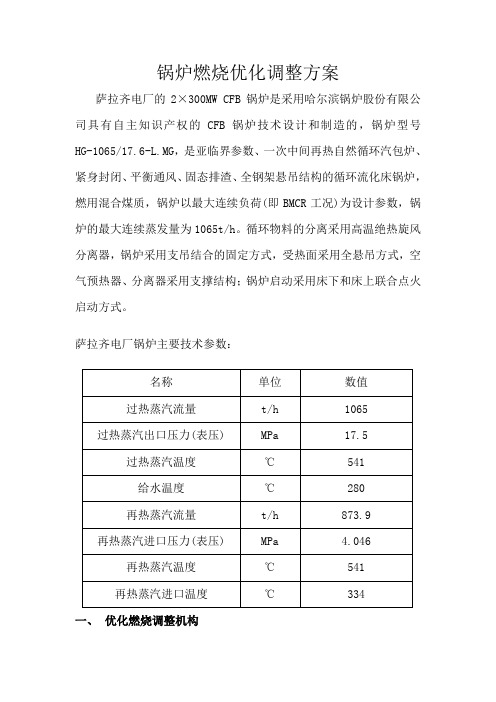

锅炉燃烧优化调整方案萨拉齐电厂的2×300MW CFB锅炉是采用哈尔滨锅炉股份有限公司具有自主知识产权的CFB锅炉技术设计和制造的,锅炉型号HG-1065/17.6-L.MG,是亚临界参数、一次中间再热自然循环汽包炉、紧身封闭、平衡通风、固态排渣、全钢架悬吊结构的循环流化床锅炉,燃用混合煤质,锅炉以最大连续负荷(即BMCR工况)为设计参数,锅炉的最大连续蒸发量为1065t/h。

循环物料的分离采用高温绝热旋风分离器,锅炉采用支吊结合的固定方式,受热面采用全悬吊方式,空气预热器、分离器采用支撑结构;锅炉启动采用床下和床上联合点火启动方式。

萨拉齐电厂锅炉主要技术参数:一、优化燃烧调整机构为了积极响应公司号召,使我厂锅炉燃烧优化调整工作有序进行,做到调整后锅炉更加安全、经济运行,我厂成立了锅炉优化燃烧调整小组:1、组织机构:组长: 杨彦卿副组长:冀树芳、贺建平成员:刘玉俊、蔚志刚、李京荣、范海水、谷威、孔凡林、薛文祥、于斌2、工作职责:1)负责制定锅炉优化燃烧调整的工作计划;2)负责编制锅炉优化燃烧调整方案及锅炉运行中问题的检查汇总;3)负责组织实施锅炉优化燃烧调整工作,保证锅炉长周期连续稳定运行。

二、优化燃烧调整工作内容:1、入炉煤粒度调整:1)CFB锅炉对入炉煤粒径分布要求很高,合理的粒径分布是影响锅炉燃烧安全稳定和经济的最重要因素之一,入炉煤粒径对锅炉的影响有以下几点:a)入炉煤细粒径比例较少,粗颗粒比例多,阻力相应增加锅炉流化所需一次风量增大,细颗粒逃逸出炉内的几率增高,锅炉飞灰含碳量上升;b)入炉煤细颗粒比例多,粗颗粒比例少,在相同的一次风量下锅炉床层上移,床温升高,锅炉排烟温度也相应提高;c)入炉煤粒径过粗还会影响到锅炉的正常流化和排渣,粒径过粗容易使排渣不畅导致流化不良甚至结焦,为此我厂应严格控制入炉煤粒度;每星期对入炉煤粒度进行分析两次,并根据入炉煤粒度分析及时检查高幅筛筛条或调整碎煤机间隙。

变频控制技术在发电厂炉膛压力调节系统的应用

科技资讯科技资讯S I N &T N OLOGY I NFORM TI ON 2008N O .23SC I ENCE &TEC HN OLO GY I NFO RM ATI O N 动力与电气工程1变频系统改造概述河北华电石家庄热电有限公司#21~#24锅炉为东方锅炉厂生产的410t /h 循环流化床锅炉,每一台锅炉配置A 、B 两台引风机。

引风机原设计为工频运行方式,引风机入口挡板作为炉膛压力自动调节系统执行部分参与炉膛压力自动调节系统。

自2007年起该厂对#21~#24锅炉全部八台引风机先后进行变频控制技术改造,同时对炉膛压力自动调节系统也进行了相应技术改造。

引风机分别加装S H-HVF -Y6KV 型号的高压变频器,高压变频器柜由单元柜(含控制柜)、隔离移相变压器柜、工频旁路柜(含变频器进线柜、变频器出线柜)三部分组成。

增设控制电源和空调电源,同时增加“工频通道正常”远传信号,取消频率锁定信号和急停信号。

2引风机程控和保护系统改造2.1引风机启停方式引风机启(停)分工频和变频两种方式,取消原引风机功能组中启动步序和停止步序。

在工频方式下采用原引风机单启、单停方式,可远控实现工频启(停);在变频方式下引风机变频启(停)可采用“就地”或“远控”方式。

启动方式为先启动引风机后,再启动变频器;停止方式为先停变频,后停引风机。

2.2引风机启动条件采用原引风机启动条件,包括以下几点。

①空气通路建立;②任一台“J ”阀风机运行;③炉膛压力正常(-127Pa 至245Pa);④引风机出口挡板全关;⑤引风机入口调节挡板全关;⑥无保护跳闸条件存在;⑦引风机前、后轴承温度<70℃;⑧引风机电机前、后轴承温度<70℃;⑨引风机电机线圈温度<110℃。

2.3引风机跳闸条件采用原引风机跳闸条件,包括:①引风机前、后轴承温度>80℃;②引风机电机前、后轴承温度>80℃;③引风机电机线圈温度>130℃;④引风机保护动作;⑤炉膛压力超低(-3744Pa)“三取二”且M FT 动作;⑥汽包水位超高Ⅲ值(+200m m)“三取二”且M FT 动作,延时5秒;⑦汽包水位超低Ⅲ值(-280m m )“三取二”且M FT 动作,延时5秒;⑧两台一次风机全停且两台二次风机全停;⑨两台J 阀风机均停。

热工技术优化提高机组安全可靠性

热工技术优化提高机组安全可靠性杨延超;许锐锋;张勇军【摘要】With the development of power industry, the large capacity thermal power units has become a main grid units. The safe and stable operation of large capacity units concerns the stable operation of the power grid, and is directly related with the development of the whole national economy. How to ensure the stable operation of the large capacity thermal power unit becomes crucial. As the main control and monitoring system of power plant thermal system, the rationality of the system design, the comprehensive logical protection design, the reliable equipment will directly affect the safe and stable operation of the unit. Combined with the application of the technology of optimization in our control system, interlock logic, and thermal technology equipment , this paper introduces the thermal optimization of technological innovation in the aspect of enhancing the safety and reliability of important role, which provides a good reference for other units.%随着电力工业的发展,大容量火力发电机组已成为电网的主力机组,大容量机组是否安全稳定运行将关系着电网的稳定运行,更是直接关系着整个国民经济的发展。

锅炉炉膛安全监控系统FSSS

·高能点火装置:由高能点火器(储能器)高压屏蔽电缆及高能半导体电嘴(点火枪)等三部分组成。

·就地点火控制系统:由就地点火程控柜、高能点火装置、火焰检测装置、油燃烧装置、推进执行器和球阀或三功能阀组成。系统具有自动和手动控制推进执行装置的进退操作;自动和手动控制高能点火装置的点火操作及自动和手动执行三功能阀的截止、吹扫、投油阀位状态切换三项功能。

①暖炉油母管跳闸阀开启;

②暖炉油温度正常;

③暖炉油压力不低;

④无MFT指令;

⑤火焰器冷却空气压力正常。

·油层启动

暖油枪是以层为单位投入运行的。同一层内六个油燃烧器按1-2-3-6-5-4的顺序自动投入。每一层的逻辑都相同,运行人员可通过画面启动油层。启动指令发出后,首先将油控制阀投自动,打开油再循环阀,然后按预定的程序依次投入各个燃烧器。各个油燃烧器启动的间隔时间为15秒。

引起主燃料跳闸原因有的是锅炉主保护项目,也有辅机运行(停运即事故掉闸)等。为防止事故进一步扩大,要即时切断进入炉膛中的燃料。

·炉膛压力保护

应分别设三个正压和负压取样点,在炉膛上独立开孔,并通过独立的取样管接至压力开关,同时必须考虑防堵措施。另外还要注意炉膛压力取样点应与吹灰器和看火孔有足够的距离,以免吹灰或开启孔洞时影响压力测量值。炉膛压力超过整定值时(高或低)经三选二逻辑延迟后发出MFT跳闸条件。

2、FSS保护系统

FSS保护系统是FSSS锅炉安全监控系统中的重中之重,它包括火焰火检、熄火保护系统,压力检测装置及保护逻辑控制子系统。

2.1火焰检测装置

燃料燃烧剧烈的化学反映过程中,将释放包括紫外线,红外线,可见光,热辐射和声波等电磁波能量。在火焰火检、熄火保护系统监视中,所有这些能量又构成了火焰是否存在及燃烧强弱的检测基础。本公司的锅炉安全监控系统配置了紫外线检测装置,红外线检测装置和可见光检测装置,视锅炉燃料的不同而选配不同的检测装置。

循环流化床锅炉料层差压及炉膛差压的控制(4篇)

循环流化床锅炉料层差压及炉膛差压的控制循环流化床锅炉是一种利用高速气流将固体颗粒悬浮在炉膛中进行燃烧的锅炉设备。

在循环流化床锅炉的运行过程中,控制料层差压和炉膛差压是非常重要的。

本文将从控制原理、控制策略和控制方法等方面分析循环流化床锅炉料层差压和炉膛差压的控制。

一、循环流化床锅炉料层差压的控制循环流化床锅炉的料层差压指的是炉膛顶部和底部之间的气体压力差。

控制料层差压的目的是保持合适的床层浓度和流态,以提高锅炉的热效率和燃烧稳定性。

控制原理:循环流化床锅炉的料层差压与床层内的气体流速、床层颗粒的密度和粒径等参数密切相关。

当床层内的气体流速过高或床层颗粒的密度过低时,料层差压会增大;相反,如果气体流速过低或床层颗粒密度过高,则料层差压会减小。

因此,控制料层差压的关键在于调整床层内的气体流速和床层颗粒的密度。

控制策略:一种常见的控制策略是调节循环流化床锅炉的给料量和风量。

通过增加给料量和风量,可以提高床层内的气体流速和颗粒密度,从而增大料层差压;相反,减小给料量和风量可以降低料层差压。

另外,还可以采用自动控制系统来实现料层差压的调节。

自动控制系统通过监测炉膛顶部和底部的气体压力,然后根据设定值来调节给料量和风量。

当料层差压偏离设定值时,自动控制系统会自动调整给料量和风量,以使料层差压恢复到设定值附近。

控制方法:在循环流化床锅炉的实际运行中,可以采用以下控制方法来控制料层差压。

1. 开环控制:通过调整给料量和风量的设定值来控制料层差压。

通过该方法,可以实现较为粗略的料层差压控制。

2. 闭环控制:通过监测炉膛顶部和底部的气体压力,并将监测结果反馈给自动控制系统,以调节给料量和风量。

通过该方法,可以实现更为精确的料层差压控制。

3. 比例-积分-微分(PID)控制:利用PID控制算法来调节给料量和风量,以实现更为精确的料层差压控制。

二、循环流化床锅炉炉膛差压的控制循环流化床锅炉的炉膛差压指的是锅炉炉膛内部和外部之间的气体压力差。

循环流化床锅炉优化调整与控制

循环流化床锅炉优化调整与控制0 引言循环流化床锅炉技术因卓越的环保特性、良好的燃料适应性和运行性能,在世界范围得以迅速发展。

我国自20世纪80年代开始从事循环流化床锅炉技术开发工作,经过二十多年与国外拥有成熟技术的锅炉设计制造商合作(美国PPC、ALSTOM公司、奥地利AE公司)、引进(ALSTOM(原德国EVT)公司220t/h-410t/h 级(包括中间再热)循环流化床锅炉技术,美国燃烧动力公司(CPC)的细粒子循环流化床锅炉技术)、消化吸收和自主研究,中国已经完成了从高压、超高压、亚临界到超临界的跨越,在大型循环流化床锅炉技术领域已处于世界领先水平[2]。

哈尔滨锅炉厂是我国较早期从事研究、开发循环流化床锅炉厂家之一,现以哈炉2002年设计制造的220t循环流化床锅炉为例,结合运行经验和专业知识,对循环流化床锅炉主要参数的调整与控制作一些浅显的分析论述。

1 设备简介[1]制造厂家:哈尔滨锅炉厂;锅炉型号:HG220/9.8-L.YM27高温高压循环流化床锅炉;锅炉型式:单汽包自然循环、单炉膛、平衡通风、高温旋风分离器、自平衡U型密封返料阀、紧身封闭布置、全钢炉架悬吊方式、固态排渣、水冷滚筒冷渣器。

锅炉容量和参数:过热蒸汽最大连续蒸发量:220t/h;过热蒸汽出口蒸汽压力:9.81MPa;过热器出口蒸汽温度:540℃;给水温度:215℃;空气预热器型式:卧式管式空气预热器;进风温度:35℃;一次风热风温度:190℃;二次风热风温度:190℃;排烟温度:146℃;锅炉效率:90.5%;脱硫效率:>80%;钙硫比(Ca/S):2。

2 主要参数调整与控制2.1 床温调控床温是锅炉控制的主要参数之一,本文所述锅炉额定负荷设计床温873℃,最佳温度控制在850℃~900℃之间,最高不能超过950℃,最低不能低于800℃[1]。

床温过高容易造成锅炉结焦,温度过低容易发生锅炉灭火,因此,锅炉运行过程中必须严格控制床温。

深度调峰下控制系统策略优化

深度调峰下控制系统策略优化摘要:在当前“双碳”背景下,各区域电网对火电机组深度调峰能力要求逐步增加,如华北电网要求火电机组深调能力达到20%额定负荷。

并在“两个细则”中AGC及一次调频对火电机组考核的基础上,各区域电网纷纷制定了《并网发电机组深度调峰技术规范》专门对火电机组深度调峰下的AGC及一次调频的考核指标要求进行说明,逐步完善对火电机组深度调峰下的考核体系。

随着深调的常态化,具备深调能力的机组逐步增加,《并网发电机组深度调峰技术规范》的逐步完善,针对深调机组,也会加大AGC及一次调频考核力度。

若发电企业无法在50%负荷以下投入AGC,则会增加发电企业受电网的考核,影响机组深调运行的经济性。

关键词:深度调峰;控制策略;优化Strategy optimization of control system under depth peakregulationCenfeng(Inner Monglia Datang International Xilin Hot Power GenerationCo.Ltd.,Xilin Hot 026000,China)Abstract: Under the current "two-carbon" background, the regional power grid has gradually increased the requirements on the depth peaking capacity of thermal power units. For example, the North China Power Grid requires the depth regulating capacity of thermal powerunits to reach 20% of the rated load. In addition, on the basis of the assessment of thermal power units by AGC and Primary frequency modulation in the "Two Detailed Rules", each regional power grid successively formulated Technical Specifications for Deep Peak Modulation of Grid-connected Generating Units, specifically explainingthe requirements of the AGC and primary frequency modulation assessment indicators under deep peak modulation of thermal power units, and gradually improving the assessment system under deep peak modulation of thermal power units. With the normalization of deep modulation, the number of units capable of deep modulation isgradually increasing, and the Technical Specification for Deep Peak Modulation of Grid-connected Generating Units is gradually improved.For deep modulation units, AGC and primary frequency modulation assessment will also be strengthened. If the power generationenterprise cannot input AGC below 50% load, it will increase the assessment of the power grid for the power generation enterprise,which will affect the economy of deep transfer operation of the unit.Key words: Depth peak regulation; Control strategy; optimizing.0 引言随着“3060”双碳目标的提出,中国电力的发展方向转变为“构建以新能源为主题的新型电力系统”,风能、光伏发电等新能源的发展上了一个快车道,从2019年底风能、光伏双双突破2亿千瓦到2025年有望实现“双4亿”发展目标。

超超临界机组RB控制策略优化研究与试验分析

第28卷 第3期2021年3月仪器仪表用户INSTRUMENTATIONVol.282021 No.3超超临界机组RB控制策略优化研究与试验分析李 鲁1,岳 良1,耿学军2,张 威3(1.国网湖北省电力有限公司 电力科学研究院,武汉 430077;2.黄冈大别山发电有限责任公司,湖北 黄冈 438300;3.湖北方源东力电力科学研究有限公司,武汉 430077)摘 要:以大别山电厂二期扩建工程某新建660MW 超超临界机组为研究对象,结合该机组实际特点,介绍了设置的几种RB 功能的设计原则和初始控制策略。

为了提高RB 动作可靠性和动作后的调节性能,提出对触发控制策略、联锁动作控制策略和重要参数调节控制策略进行优化的方法。

优化后进行了所有RB 工况的动态试验,结果表明:机组联锁保护动作均正确,试验过程中主蒸汽温度最多下降33.4℃,再热蒸汽温度最多下降45.7℃,炉膛压力最多降至-1484.6Pa,其余主要参数过渡平稳,优化后的控制策略能够很好地满足RB 功能的实际要求。

关键词:超超临界机组;RB 功能;控制策略;优化;动态试验中图分类号:TM621 文献标志码:AOptimization Research and Test Analysis for the UrtraSupercritical Unit RB Control StrategyLi Lu 1,Yue Liang 1,Geng Xuejun 2,Zhang Wei 3(1.Electric Power Research Institute, State Grid Hubei Electric Power Co.,Ltd.,Wuhan,430077,China;2.Huanggang Dabie Mountain Power Generation Co.,Ltd., Hubei,Huanggang,438300,China;3.Hubei Fangyuan Dongli Electric Power Research Co.,Ltd., Wuhan,430077,China)Abstract:It takes a 660MW supercritical unit of the second phase expansion project of Dabie Mountain Power Plant as the re-search object. It combines the characteristics of the unit, explain the design principle and initial control strategy of the designed RB functions , In order to improve the reliability of RB action and adjustment performance after action. Proposed a method of triggering control strategies, control strategies and action interlock important parameters to optimize the control strategy adjustment. dynamic tests of all RB working conditions are carried out, the results shows that: the unit’s all interlock protect actions are correct ,dur-ing these tests main steam temperature drops at most 33.4℃, reheat steam temperature drops at most 45.7℃, furnace negative pressure drops to -1484.6Pa at most, the transition of other main paremeters is smooth, the optimized control strategy can be well satisfied with actual requirements of the RB function.Key words:urtra supercritical unit;RB function;control strategy;optimization;dynamic testDOI:10.3969/j.issn.1671-1041.2021.03.022文章编号:1671-1041(2021)03-0087-06收稿日期:2020-12-15作者简介:李鲁(1989-),男,湖北荆州人,硕士,高级工程师, 研究方向:发电厂热工自动控制。

32 浅谈炉膛压力正确动作控制措施

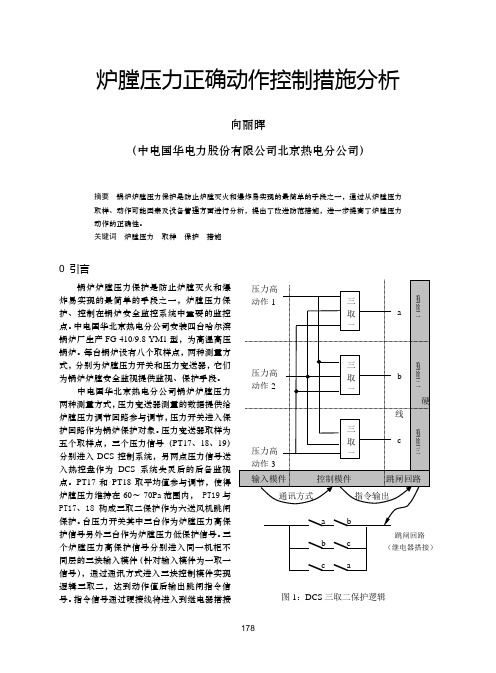

炉膛压力正确动作控制措施分析向丽晖(中电国华电力股份有限公司北京热电分公司)摘要锅炉炉膛压力保护是防止炉膛灭火和爆炸易实现的最简单的手段之一,通过从炉膛压力取样、动作可能因素及设备管理方面进行分析,提出了改进防范措施,进一步提高了炉膛压力动作的正确性。

关键词炉膛压力取样保护措施0 引言锅炉炉膛压力保护是防止炉膛灭火和爆炸易实现的最简单的手段之一,炉膛压力保护、控制在锅炉安全监控系统中重要的监控点。

中电国华北京热电分公司安装四台哈尔滨锅炉厂生产FG-410/9.8-YM1型,为高温高压锅炉。

每台锅炉设有八个取样点,两种测量方式,分别为炉膛压力开关和压力变送器,它们为锅炉炉膛安全监视提供监视、保护手段。

中电国华北京热电分公司锅炉炉膛压力两种测量方式,压力变送器测量的数据提供给炉膛压力调节回路参与调节,压力开关进入保护回路作为锅炉保护对象。

压力变送器取样为五个取样点,三个压力信号(PT17、18、19)分别进入DCS控制系统,另两点压力信号送入热控盘作为DCS系统失灵后的后备监视点。

PT17和PT18取平均值参与调节,使得炉膛压力维持在-60~-70Pa范围内,PT19与PT17、18构成三取二保护作为六送风机跳闸保护。

台压力开关其中三台作为炉膛压力高保护信号另外三台作为炉膛压力低保护信号。

三个炉膛压力高保护信号分别进入同一机柜不同层的三块输入模件(针对输入模件为一取一信号),通过通讯方式进入三块控制模件实现逻辑三取二,达到动作值后输出跳闸指令信号。

指令信号通过硬接线将进入到继电器搭接图1:DCS三取二保护逻辑的三取二跳闸回路,最终实现锅炉跳闸(见图1)。

DCS 系统无论是从软件还是硬件都实现了三取二的功能,但在布置取样点时未能充分考虑三取二的功能,如高低压力保护取在同一点。

1炉膛压力原设计方案炉膛压力取样点安装位置距离顶蓬约 2m ,炉前墙有两点取样点,为此烟气流 动对炉膛压力影响较大,特别是前墙两个 测点与侧墙测点相比测量数据反应速度慢, 正常运行时有30-40Pa 的偏差,当炉膛压 力出现扰动时该问题更加突出,偏差能够 达到500-600Pa 。

一种掉焦工况下炉膛负压调节优化方法

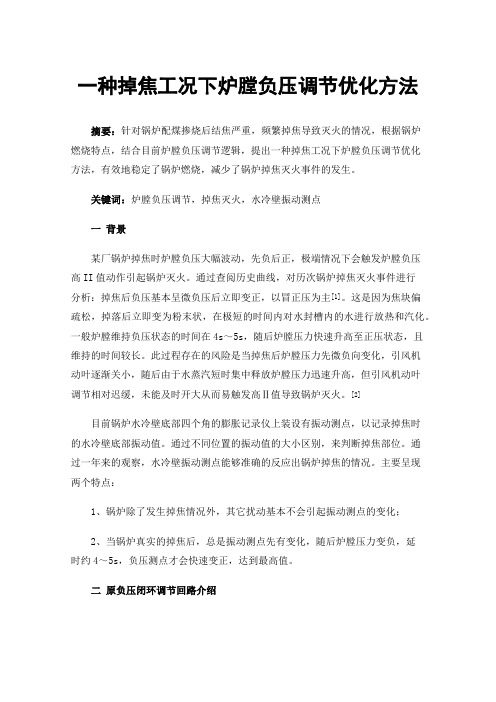

一种掉焦工况下炉膛负压调节优化方法摘要:针对锅炉配煤掺烧后结焦严重,频繁掉焦导致灭火的情况,根据锅炉燃烧特点,结合目前炉膛负压调节逻辑,提出一种掉焦工况下炉膛负压调节优化方法,有效地稳定了锅炉燃烧,减少了锅炉掉焦灭火事件的发生。

关键词:炉膛负压调节,掉焦灭火,水冷壁振动测点一背景某厂锅炉掉焦时炉膛负压大幅波动,先负后正,极端情况下会触发炉膛负压高II值动作引起锅炉灭火。

通过查阅历史曲线,对历次锅炉掉焦灭火事件进行分析:掉焦后负压基本呈微负压后立即变正,以冒正压为主[1]。

这是因为焦块偏疏松,掉落后立即变为粉末状,在极短的时间内对水封槽内的水进行放热和汽化。

一般炉膛维持负压状态的时间在4s~5s,随后炉膛压力快速升高至正压状态,且维持的时间较长。

此过程存在的风险是当掉焦后炉膛压力先微负向变化,引风机动叶逐渐关小,随后由于水蒸汽短时集中释放炉膛压力迅速升高,但引风机动叶调节相对迟缓,未能及时开大从而易触发高Ⅱ值导致锅炉灭火。

[2]目前锅炉水冷壁底部四个角的膨胀记录仪上装设有振动测点,以记录掉焦时的水冷壁底部振动值。

通过不同位置的振动值的大小区别,来判断掉焦部位。

通过一年来的观察,水冷壁振动测点能够准确的反应出锅炉掉焦的情况。

主要呈现两个特点:1、锅炉除了发生掉焦情况外,其它扰动基本不会引起振动测点的变化;2、当锅炉真实的掉焦后,总是振动测点先有变化,随后炉膛压力变负,延时约4~5s,负压测点才会快速变正,达到最高值。

二原负压闭环调节回路介绍1.该厂炉膛负压调节回路为单回路调节系统,分别由负压信号惯性回路、微分回路、大偏差回路以及送风前馈回路、超驰回路、平衡回路等环节组成。

2.三个炉膛负压测量信号三取平均后,经惯性滤波(消除负压频繁反复小幅波动),微分前馈(提高负压快速变化时的调节品质)作为实测值。

3.负压设定值与实测值偏差经动态补偿后形成主偏差信号。

4.送风量信号经微分、死区、增益、限幅后叠加到主偏差信号,使引风机动叶在送风量变化时提前调节,提高动态响应速度。

炉膛压力控制方案

炉膛压力控制方案摘要本文档介绍了炉膛压力控制的方案。

首先,我们将介绍炉膛压力控制的重要性和应用场景。

然后,我们将介绍一个基于PID控制的炉膛压力控制方案,并分析其优势和局限性。

最后,我们将讨论该方案的实施步骤和注意事项。

1. 引言炉膛压力控制在许多工业应用中起着重要的作用。

例如,在一些化工流程中,控制炉膛的压力可以确保流体在合适的条件下进行反应。

此外,在发电厂中,炉膛的压力控制可以确保燃烧过程的安全和效率。

因此,开发一种有效的炉膛压力控制方案对于许多工业领域来说是至关重要的。

本文将介绍一种基于PID控制的炉膛压力控制方案。

2. PID控制的炉膛压力控制方案PID控制(比例-积分-微分控制)是一种常用的控制方法,通过对系统的测量值进行反馈调节,使其尽可能接近设定值。

在炉膛压力控制中,PID控制可以根据炉膛压力的变化调整燃烧器的工作参数,以达到设定的压力目标。

2.1 比例控制比例控制是PID控制中的一部分,它通过比例增益来调整输出信号。

在炉膛压力控制中,比例控制可以根据压力变化的幅度调整燃烧器的工作参数。

更具体地说,当炉膛压力高于设定值时,比例控制会减小燃烧器的燃料供给量,从而降低炉膛压力。

相反,当炉膛压力低于设定值时,比例控制会增加燃料供给量,以增加炉膛压力。

2.2 积分控制积分控制是PID控制的另一部分,它通过积分增益来调整输出信号。

在炉膛压力控制中,积分控制可以根据炉膛压力的积分误差调整燃烧器的工作参数。

具体来说,积分控制可以通过累积炉膛压力误差来调整燃料供给量。

如果炉膛压力误差积累较大,则积分控制会增加燃料供给量,以减小累积误差。

相反,如果炉膛压力误差积累较小,则积分控制会减小燃料供给量,以增加累积误差。

2.3 微分控制微分控制是PID控制的最后一部分,它通过微分增益来调整输出信号。

在炉膛压力控制中,微分控制可以根据炉膛压力的变化率调整燃烧器的工作参数。

具体来说,微分控制可以通过测量炉膛压力的变化率来调整燃料供给量。

加热炉优化控制技术

加热炉优化控制技术一、开发背景加热炉是石化企业重要的生产工艺设备,也是企业消耗燃料的主要设备。

炼油企业的总能耗约占原油处理量的8%,其中,加热炉的燃料能耗约占炼油厂总能耗的30%~50%。

加热炉的节能降耗是炼油厂节能工作的重要课题,提高加热炉的热效率,对于降低炼油厂的能耗、降低炼油生产成本、提高经济效益是密切相关的。

加热炉又是一个较为复杂的系统,其运行热效率受到诸多因素的影响。

比如加热炉设计、设备状况、燃烧调整、工艺操作、运行负荷等。

加强管理提高现场操作技能,是提高热效率重要途径,但最后仍需要立足于新装备、新技术、新工艺的应用,才能进一步长周期、比较稳定的提高效率、实现节能降耗的目标。

加热炉的操作,很大程度上依赖于现场管理和现场操作,比如燃烧器的调风门、雾化蒸汽调节、吹灰器的控制、自动点火的控制等。

能够远程控制的,应当包括介质出口温度的控制、氧含量的控制、负压的控制。

而目前真正能实现自动控制的,只有出口温度与燃料阀位的闭环控制。

这种依赖于个人操作技能的操作方式,决定了加热炉的运行水平必然是参差不齐的,这样的技术现状与当前提倡的节能降耗、建设节约型社会的要求是有差距的。

2002年,在济南召开的中国石化炼化企业加热炉工作会议上,与会专家认为:加热炉热效率有待于进一步提高,加强新技术应用和自动控制是提高加热炉热效率的重要途径。

近年来,人们加强对现代控制理论的研究与应用,国内外出现了自校正系统、自适应控制、模糊控制、智能控制等新型控制系统,国内高校、研究院和企业逐步开展加热炉的数学模型与仿真研究,开展模糊控制算法及智能控制系统的研究,取得了一些成果并获得很好的应用,在冶金行业,加热炉的优化控制技术已研究多年并正在逐步完善。

石化生产装置多采用集散控制系统,但真正实现加热炉自动控制的并不多,只用作数据采集、出口温度的单回路调节,模仿代替仪表PID 调节,无法达到最优的节能操作状态。

加热炉节能技术,除了在工艺装备上进行改进外,通过对加热炉燃烧过程的自动优化控制,实现节能的技术就应运而生了。

燃气锅炉的燃烧优化控制

燃气锅炉的燃烧优化控制发布时间:2023-02-03T06:00:19.470Z 来源:《中国电业与能源》2022年第18期作者:张进峰辛海涛米春雷刘小飞宋昕东[导读] 燃气蒸汽锅炉以煤气或天然气为燃料,广泛应用于化工、冶金张进峰辛海涛米春雷刘小飞宋昕东陕西煤业化工集团神木能源发展有限公司陕西榆林719300摘要:燃气蒸汽锅炉以煤气或天然气为燃料,广泛应用于化工、冶金、建材等行业。

在燃气锅炉的实际生产运行中,常存在自动化投入率低,受燃料压力、热值不稳定等因素的影响,自动控制效果不佳的问题。

基于以上采用和隆优化的燃烧优化技术(简称BCS),实现锅炉的自动运行,并在自动运行的基础上优化燃烧效果。

关键词:燃气锅炉;优化控制;燃烧优化1 引言陕西煤业化工集团神木能源发展有限公司有4台240t/h高温高压燃气锅炉。

受荒煤气压力、热值波动影响,导致锅炉效率不能长期稳定在最佳状态。

因多数回路均处于人工手动操作模式,空燃比调整不及时,造成燃烧效果不稳定,锅炉效率低。

通过利用和隆优化的BCS通用燃烧优化技术进行改造,对燃烧效果进行自寻优优化控制,从而降低了发电煤气单耗。

实现了锅炉长周期安全、稳定、经济运行。

2 燃烧优化控制方案2.1 燃烧优化技术原理燃气锅炉要实现燃烧的经济性,必需确保燃烧系统处于最佳的燃烧状态,同时尽可能降低热损失。

根据锅炉的燃烧热平衡原理,在很大程度上,锅炉运行中的空燃比k或过量空气系数影响着锅炉的各项热量损失。

如果k的值过于小,就易出现燃气燃烧不充分的状况,从而不充分燃烧热损会增加。

如果k的值过于大,就易引起排烟量增加,从而导致排烟损失增加。

过量空气系数与排烟损失、燃烧效率以及不完全燃烧热损的关系如图1所示。

图1过量空气系数k与燃烧效率的关系在BCS通用燃烧优化控制技术中,为自动寻找最佳空燃比k,采用软测量技术构造了一个可以代表燃烧效果的中间变量Ф,以产生等量的热量用最少的煤气量为优化目标,采用动态滚动寻优算法,在不断的调整过程中找到最佳燃烧状态、自动检测各种因素引起的最佳燃烧点的偏移,并重新将控制点拉回到燃烧效率曲线的“山顶”。

关于炉膛负压波动较大的原因分析和炉膛负压保护定值进行修改的建议

关于炉膛负压波动异常的原因分析和炉膛负压保护定值进行修改的建议一、锅炉炉膛正负压保护的意义炉膛正、负压保护是防止机组在运行过程中,发生异常情况,导致炉膛“内爆”、“外爆”现象,而保护锅炉安全的一个重要保护。

外爆是由于炉膛内正压过大,超过锅炉水冷壁或烟风道结构强度,造成炉膛或烟风道撕裂、外鼓损坏的事故;内爆是由于炉膛负压过大,造成炉膛或烟风道被大气压力压瘪的损坏事故锅炉正压大是炉膛爆燃的前馈信号,锅炉负压大是锅炉灭火的前馈信号,因此正确判断炉膛内部的压力变化,并作出相应的、超前的保护联锁动作,使机组安全地停运,对避免造成炉膛损坏事故起着积极重要的作用。

因此我们必须认真分析炉膛负压波动异常的原因,并正确、合理的设定炉膛正、负压保护定值。

二、炉膛负压增大的原因分析㈠、炉膛负压向负的方向增大的原因主要有以下几方面:1、断煤或入炉煤质变差,燃烧强度减弱;2、炉膛局部或整体灭火,炉膛内负压增大;3、引风机风量增大或送风机﹙一、二次风机﹚风量减少;4、循环流化床返料瞬间中断;5、风机调速指令与液偶现场实际不一致;6、风机液偶调速或风门执行机构故障,未发指令而瞬时现场自行调整开度;7、压力变送器零点漂移、受潮、进水或其他故障;8、循环流化床炉床结焦。

㈡、炉膛负压向正的方向增大的原因主要有以下几方面:1、锅炉灭火未能及时发现,仍有燃料送入炉膛而造成爆燃,俗称“放炮”;2、发生炉膛灭火,用“爆燃法”点燃;3、锅炉虽未灭火,但燃烧不稳,投入油枪助燃而造成较大正压波动;4、引风机故障或挡板关闭,送风机仍在运行,造成炉膛产生较大的正压;5、大块掉焦,造成较大的正压;6、尾部受热面积灰严重;7、锅炉发生泄露、爆管;8、压力变送器零点漂移、或冬季保温不良,冻结。

㈢、我公司炉膛负压波动情况分析:1、炉膛负压波动异常时间:7月30日、8月10日和8月15日,其中8月10日和15日均下雨,应考虑气温、气压、雷电、湿度等因素影响。

2、炉膛负压异常波动的特点:①、炉膛压力左和炉膛压力中波动较大,波动幅度接近或超过保护定值,而炉膛压力右未见明显变化;②、炉膛压力左和炉膛压力中随风量的调整未见有明显变化,而炉膛压力右随风量的调整而有变化明显;③、锅炉烟气含氧量、排烟温度未随负压升高而升高,而在正常范围内波动;④、炉膛负压有较大波动时锅炉给煤、风量未做调整,床温、床压、主汽压力、主汽温度均属正常范围,未见明显波动;⑤、返料风量和高压风机电流、返料温度均稳定、正常;⑥、8月17日雷雨天气#1炉膛负压未见异常波动。

燃气锅炉燃烧控制优化

燃气锅炉燃烧控制优化工程已经采用了燃气锅炉作为其加热设备。

但由于各种原因,燃气锅炉爆炸事故频频发生,它不仅在经济方面造成重大损失,而且严重使人们生命都受到威胁和伤害。

一、燃气锅炉的经济性及其优越性(一)燃气锅炉的经济性分析燃气锅炉由于内部结构和性质的不同,因此在价格上要比燃煤锅炉高很多。

随着燃气锅炉的逐渐普及应用,很多厂家都着手将原来的燃煤锅炉改造成燃气锅炉。

但是,在进行改造之前要对改造的可能性和经济性进行分析,估计出改造成本,以此来确定是否值得改造。

在进行分析评估时,首先要对燃煤锅炉的寿命进行分析计算,进而对其热效率进行测评分析,最终计算出改造之后能够产生的效益。

第二,要对改造之后的锅炉使用寿命,改造成本、维护成本、折旧费用等进行综合分析,判断是购买新燃气锅炉的成本高还是将燃煤锅炉进行改造使用的成本高。

如果是购买新的燃气锅炉的成本高于将原先的燃煤锅炉进行改造的成本,并且改造之后的燃气锅炉的热效率能够达到国家相关标准,才能对燃煤锅炉进行改造。

(二)燃气锅炉的优越性分析相比于燃煤锅炉,燃气锅炉具有明显的优越性,主要体现在以下三个方面。

1、燃烧时释放的污染产物少,具有较好的环保性能。

燃气锅炉使用的燃料为天然气,天然气是一种洁净的能源,成分单纯,氟和硫等杂质污染物的含量远远少于煤炭中的含量。

天然气充分燃烧后的主要产物为水和二氧化碳,由于杂质含量较少,因此燃烧时产生的二氧化硫和烟尘等对空气造成污染的气体和物质较少。

除此之外,燃气锅炉和燃煤锅炉相比辐射能力更強,因此燃气锅炉具有更好的热效率。

2、热效高,节省了燃烧费用。

燃气锅炉所燃烧的燃料为气态气体天然气,并且较高的辐射能力使燃气锅炉具有较高的热效应。

和普通的燃煤锅炉相比,燃气锅炉的炉膛体积更小一些。

这是因为优化燃气锅炉的对流束管,使得炉膛的重量减小,尺寸减少、容积减小,在设备建造时投资的也少。

从燃烧的燃料发生费用来看,燃煤锅炉燃烧煤炭,煤炭成块状的固体,其运输、搬运、储存都需要一定的条件和成本,无形中增加了物流和存储费用;而燃气锅炉燃烧天然气,在完成前期设备投资建设后,燃气锅炉系统很少会产生额外的费用,大大提高了燃料使用的方便程度。

炉膛压力低保护的作用

炉膛压力低保护的作用1.引言1.1 概述炉膛压力低保护是指在炉膛工作过程中,当炉膛压力降低到一定程度时,系统会采取相应措施,以保护炉膛的正常运行。

炉膛压力低保护是炉膛控制系统中的一个重要部分,其作用是确保炉膛内的气体压力保持在正常范围,避免因过低的压力导致燃烧不充分或熄火等问题的发生。

炉膛压力低保护的实现主要依靠控制系统中的传感器、执行机构和控制策略来完成。

当炉膛压力低于设定值时,控制系统会通过执行机构调整供气阀门的开启程度,增加供气量,从而提高炉膛内的气体压力。

同时,控制系统还会监测燃烧过程中的其他关键参数,如燃料流量、氧气浓度等,以实现对炉膛状态的全面监控和保护。

炉膛压力低保护的作用不仅体现在保障炉膛的正常工作上,还能有效提高炉膛的热效率和燃料利用率。

当炉膛压力低于设定值时,炉膛内的氧气供应不充足,会导致燃烧不完全,增加了燃料的消耗,降低了炉膛的热效率。

而通过炉膛压力低保护,可以及时调整气体供应,确保燃烧充分,提高炉膛的热效率和燃料利用率。

此外,炉膛压力低保护还对炉膛的安全性和稳定性起到了重要作用。

炉膛内的气体压力过低容易导致燃烧不稳定,甚至引发燃料泄漏、爆炸等安全事故。

通过对炉膛压力进行监控和保护,可以及时发现和处理异常情况,避免安全事故的发生,确保炉膛的安全稳定运行。

总之,炉膛压力低保护作为炉膛控制系统中的重要环节,对于保障炉膛的正常运行、提高热效率和燃料利用率,以及确保炉膛的安全性和稳定性都起到了至关重要的作用。

未来的研究方向可以进一步探索炉膛压力低保护的优化策略和技术手段,以提高炉膛的工作效率和安全性。

1.2文章结构文章结构主要分为引言、正文和结论三个部分。

引言部分主要对文章的背景和目的进行介绍,让读者了解本文的主题和目标。

本篇文章的目的是介绍炉膛压力低保护的作用。

下面将具体介绍文章的结构安排。

正文部分将分为两个小节进行讨论。

首先,将介绍炉膛压力低保护的背景。

这部分将包括对炉膛压力低保护的基本概念和原理进行介绍,以及炉膛压力低保护在工业生产中的重要性和应用情况进行分析。

汽包锅炉控制方案优化

汽包锅炉控制方案优化一、概述电厂锅炉种类较多,有炉排炉、循环流化床炉、自然循环汽包炉和直流炉等,不同的锅炉有不同的控制和优化方式,控制是让锅炉相关参数稳定;优化是对工艺、燃烧、配风等进行经济控制,提高效率,降低排放。

电厂锅炉除直流炉外,都有一个显著特点,有自己的汽包。

不管是烧垃圾的垃圾炉,循环流化床锅炉,还是烧煤的汽包炉;也无论是母管制运行,还是单元制运行,都因锅炉有一个汽包,它们的核心控制思想变成一致,即利用汽包的储能变化,及时检测燃烧率的变化,从而及时调整燃料量,达到快速、稳定的控制和调节。

直流锅炉主要是控制中间点温度(焓)来调节风水煤;汽包锅炉主要是控制主汽压力和汽包压力的稳定来调节风水煤。

本文主要介绍汽包锅炉控制的共同点来说明对其进行控制方案的优化。

二、原理及动态特性汽包锅炉燃烧控制系统包括燃料量控制、送(一二次)风控制和引风控制三个主要子系统;燃烧过程自动控制的基本任务是根据机组负荷的变化,使燃料燃烧所提供的热量适应锅炉输出蒸汽量的需求,同时保证燃烧过程的经济性和锅炉运行的安全性。

根据锅炉燃烧控制任务,主要调节以下三个物理量:1. 燃料量调节调节燃料量使入炉燃料燃烧所产生的量能与锅炉外部负荷需求的量能相适应。

2. 送风量调节燃料量改变时,送风量也应改变,以保证燃料的完全燃烧和排烟热损失最小。

调节送风量的目的是保证锅炉燃烧过程的经济性。

3.引风量调节调节引风量的目的是使引风量与送风量相适应,以保持炉膛压力在要求范围内,以保证燃烧过程稳定性。

从图1所示的锅炉燃烧对象显示,锅炉燃烧控制系统是一个多输入多输出的非线性多变量强耦合控制系统。

在锅炉燃烧控制过程中,通过燃料量控制、送风控制和引风控制三个子系统分别对三个调节变量(燃料量B、送风量V、引风量G)进行调节,以维持三个被调量(主蒸汽压力PT、烟气含氧量O2、炉膛压力Plt)的稳定。

锅炉燃烧过程被控对象的动态特性是指机组运行过程中各种扰动引起的各被调量变化的动态关系,锅炉燃烧过程被控对象的动态特性主要有以下三个:(1)主蒸汽压力PT在内、外扰动下的动态特性;(2)烟气含氧量O2在送风量扰动下的动态特性;(3)炉膛压力Plt在引风量扰动下的动态特性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

422 炉膛压力保护和控制的优化

王庆晋

(华电潍坊发电有限公司 山东 潍坊 261204)

【摘 要】炉膛压力保护和炉膛压力自动是保证锅炉安全稳定运行的最主要的保护和自动,尤其是炉膛压力保护更是FSSS 系统的核心保护之一,对炉膛安全起到至关重要的作用。

炉膛压力测量装置的准确性、及时性是保护和自动灵敏可靠的前提条件,而确保炉膛压力取样管的畅通是炉膛压力测量准确的基础,完善的逻辑是炉膛压力保护和控制可靠的保证。

【关键词】取样装置 堵塞 死循环 4选

1 潍坊公司#1、#2机组炉膛压力检测设备运行现状

华电潍坊发电有限公司#1、#2机组 DCS 系统现设计安装炉膛压力模拟量测点6个,开关量测点8个。

其中上下层燃烧器之间的前后墙各安装一台量程为-3000 Pa ~+3000Pa 的压力变送器;其余测点均安装在炉膛遮焰角下部的锅炉稳燃区,左右墙各半,分别参与炉膛压力调节、报警和炉膛保护;其中有三只量程为-3000 Pa ~+3000Pa 的变送器3台,量程为-300 Pa ~+300Pa 的变送器1台;动作值+1568 Pa 的炉膛压力高开关3只,动作值-1666 Pa 的炉膛压力低开关3只,动作值分别为±600Pa 的炉膛压力报警开关2只。

2 潍坊公司#1、#2机组炉膛压力检测设备及控制逻辑存在问题

2.1 机组原始设计安装的炉膛压力取样装置内部腐蚀严重,频繁堵塞,吹扫疏通不便,严重影响锅炉的安全稳定运行。

原取样装置如图一

图1 原取样装置

423

2.1.1 炉膛压力取样管锈蚀堵塞

炉膛压力取样管材质差(是碳钢管),容易产生锈蚀,而且取样管太细(为Ф12),容易堵塞,因而我们将炉膛压力取样管更换为不锈钢管,减少取样管内锈蚀;同时将取样管加粗,使用Ф20的不锈钢管,确保取样管畅通。

2.1.2 炉膛压力取样母管锈蚀堵塞

炉膛压力取样母管材质差(是碳钢管),容易产生锈蚀,而且取样管太细(为Ф50),同时母管为水平安装,容易积灰,产生堵塞,因而我们将炉膛压力取样管更换为不锈钢管,减少取样管内锈蚀;同时将取样管加粗,使用Ф80的不锈钢管,确保取样管畅通;并且重新设计炉膛压力取样母管的安装方式,改为倾斜安装,便于母管内积灰流入炉膛。

2.1.3 炉膛压力取样管积灰严重

原炉膛压力开关柜安装布置在炉膛压力取样孔的下方,因而炉膛压力取样管走向存在下行段,而且取样管太长,容易造成积灰堵塞。

因而我们重新设计炉膛压力开关柜安装位置,将炉膛压力开关柜安装位置上移,布置在炉膛压力取样孔的上方,重新布置取样管走向,尽量简洁,缩短取样管长度,防止取样装置出现积水的现象。

2.2 炉膛压力取样管吹扫不方便

炉膛压力取样管原设计的吹扫效率低下,1台炉子共8根母管,对每根母管吹扫需拆卸4个螺母。

现重新设计安装新的取样母管,可通过拆卸取样母管法兰盘中间的一个螺母进行清扫,(如图一)大大节省了劳动强度。

图2 改造后取样装置

2.3 取样母管后端易产生泥浆堵塞

由于炉膛压力取样母管后端盖法兰密封不严,导致取样母管后端盖漏气,内外温差的作用下,取样母管内后端易产生结露现象,与积灰混合产生泥浆,堵塞取样母管。

我们对取样母管后端盖法兰增加橡胶密封垫,增强取样母管密封性,并对取样母管进行外部保温,减小温差。

保证取样管路畅通。

2.4炉膛压力取样管吹扫制度不合理

因为对炉膛压力取样管积灰堵塞情况估计不足,原制定的吹扫制度为每季度清理一次炉膛压力取样管。

现对该制度进行相应修改,规定每月清理一次炉膛压力取样管。

现已改造为∮70mm的取样母管(预留人工手动吹扫设施)和∮20mm的采样支管分送炉膛压力变送器和炉膛压力开关,并配备仪用气源吹扫接口。

2.5炉膛压力取样装置设计简单,无自动防堵功能,炉膛压力开关运行状态难以实时监测

炉膛左右墙设计安装的能够全程检测炉内工况的炉膛压力变送器(量程-3000 Pa~+3000 Pa)数目不均;低量程的炉膛压力变送器和炉膛压力开关由于量程太小,校核精度达不到标准,导致炉膛压力高低报警准确性受限。

现已改造为在#1、#2锅炉左右墙各安装2台炉膛压力变送器(量程为-3000 Pa~+3000 Pa),1、#2锅炉左右墙分别安装3台炉膛压力开关,炉膛压力高开关3只,炉膛压力低开关3只。

参与炉膛压力高/炉膛压力低保护的炉膛压力开布置方式不变:炉膛左墙安装2只炉膛压力高开关,其中1只与炉膛压力变送器共用取样器;炉膛左墙还安装1只与炉膛压力变送器共用取样器炉膛压力低开关。

炉膛右墙安装2只炉膛压力低开关,其中1只与炉膛压力变送器共用取样器;炉膛左墙还安装1只与炉膛压力变送器共用取样器的炉膛压力高开关。

3炉膛压力模拟量信号逻辑完善

3.1原测点选择方案存在问题

系统3个信号取中作为自动调节信号控制引风机挡板开度,任一单侧测点信号品质异常或与中值偏差大于600Pa,自动选中值。

当炉膛压力3个信号在没有品质异常的情况下同时大幅度瞬间波动,3个SFT功能块同时切中值,如图三,在50号块强置1000后恢复,炉膛压力中值就一直不变,形成死循环,对炉膛压力的调节形成很恶劣的影响。

3.3优化筛选方案

把整个系统左右两侧的4个测点放在一起统一运算,不再单侧运算后取平均。

同时对现场采集到

图3 死循环仿真逻辑

424

的4个测量信号分别进行累加、选择最大值、选择最小值;累加值减掉最大值和最小值后再取平均。

平均值参与自动调节,如图四所示。

图4 炉膛控制优化逻辑

模拟量1与模拟量2、模拟量2与模拟量3、模拟量3与模拟量4、模拟量4与模拟量1值进行偏差比较,偏差超过限值切除该调节系统自动。

当一个模拟量测点坏时立即切除该调节系统自动,运行人员可通知热工值班人员在逻辑内用模拟量信号人工选择判断功能,即可人工选择选择判断值取代故障的现场信号测量值,才允许该调节系统该调节系统自动。

控仪人员进行现场检修。

当出现两个测点出现坏质量时,逻辑闭锁该调节系统自动投入,如图五所示。

4炉膛压力监测、报警及炉膛保护完善技术方案

取自锅炉左右墙的各两路炉膛压力测点分送MCS系统四块独立的端子板,其数据采集页面扫描周期由250ms修改为100ms;并通过上网点分别送FSSS系统。

图5 优化后的切手动条件

425

增加炉膛压力测点判断输出的开关信号上网点,并进行SOE追忆

四个炉膛压力测点分别经品质判断后去掉一个最大值和最小值,余者取平均后输出报警信号到光字牌,经滤波处理后进入引凤自动调节系统。

取自就地的炉膛压力高/低开关各三路经“三取二”逻辑判断触发炉膛压力高/低保护的MFT逻辑不变。

增加炉膛压力高/低模拟量保护MFT逻辑。

取自炉膛左墙的2只炉膛压力模拟量信号经品质判断后输出2路炉膛压力低信号,取自炉膛右墙的1只炉膛压力模拟量信号经品质判断后低选输出1路炉膛压力低信号,“三取二”逻辑判断同样触发炉膛压力高MFT保护。

取自炉膛右墙的2只炉膛压力模拟量信号经品质判断后输出2路炉膛压力高信号,取自炉膛左墙的1只炉膛压力模拟量信号经品质判断后高选输出1路炉膛压力高信号,“三取二”逻辑判断同样触发炉膛压力高MFT保护。

增加炉膛压力检测异常报警光字牌。

任一炉膛压力测点坏质量或者是其测量值与平均值偏差超过±350Pa触发。

四路炉膛压力测量值品质判断后输出炉膛压力高/低报警信号,任一报警信号触发光字牌报警。

5改造后的效果和展望

我们厂热控专业技术人员在这次改造的全过程参与热控逻辑优化,以及机组投产后,对其改造效果进行了跟踪,完全符合系统控制和保护的要求,控制逻辑优化的结果也为生产机组控制逻辑的完善提供了借鉴,一些内容也已列入我厂热工监督反措施中。

,对现场采集的下列参与机组连锁保护和自动调节的模拟量信号进行逻辑筛选:炉膛氧量、炉膛压力、汽包水位等利用大修机会进行四选二优化改造。

作者简介:

王庆晋(1974- ),男,山东潍坊人,工程师,从事电厂热工专业维护工作。

工作单位:华电潍坊发电有限公司控仪队。

单位地址:山东省潍坊市高新技术开发区清池街办。

426。