布袋除尘器结构设计及强度计算

布袋除尘器结构设计及强度计算

•布袋除尘器结构设计及强度计算•前言低压脉冲布袋除尘器广泛应用于电厂脱硫除尘及一般钢厂除尘中(应用于钢厂及电厂的主要区别是除尘器外表是否需要保温、烟气对钢板的腐蚀程度及滤料的选择等),脱硫后的烟尘经过该除尘器后,其排放到大气中的浓度基本控制在20~30mg/m3,低于国家环保部门规定的50mg/m3。

低压脉冲布袋除尘器的工作原理:含尘气体由导流管进入各单元,大颗粒粉尘经分离后直接落入灰斗、其余粉尘随气流进入中箱体过滤区,过滤后的洁净气体透过滤袋经上箱体、排风管排出。

随着过滤工况的进行,当滤袋表面积尘达到一定量时,由清灰控制装置(差压或定时、手动控制)按设定程序打开电磁脉冲阀喷吹,抖落滤袋上的粉尘。

落入灰斗中的粉尘借助输灰系统排出。

低压脉冲除尘器的主要结构组成如下:底柱组件、滑块组件、顶柱组件、灰斗组件(含三通及风量调节阀,如果有的话)、进风装置、中箱体、上箱体、喷吹系统、离线装置、内旁路装置(外旁路,可供选择)、平台扶梯、防雨棚、气路配管及控制元件等组成。

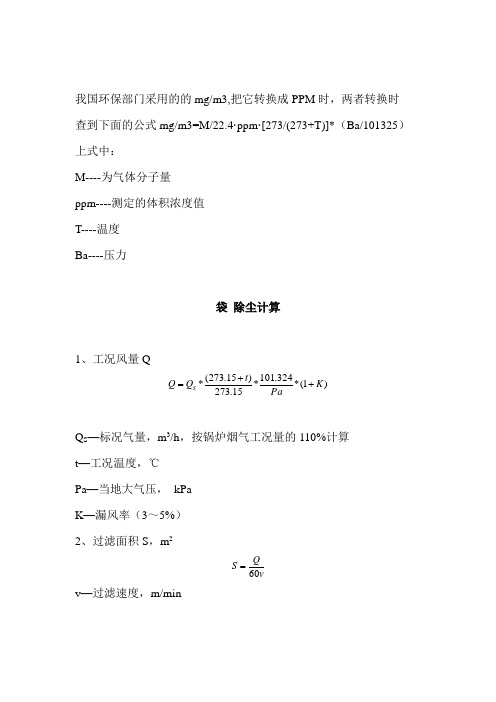

其结构简图如下:除尘器的设计过程中,应当对除尘器的载荷(包括静载、动载、风载、雪载及地震载荷等,单位KN)、除尘器承受的设计负压(单位Pa)、板件材料的屈服极限及抗拉伸极限等(单位MPa),要有一定程度的了解。

必要时,结构设计人员可以查阅相关的机械设计手册,以加深自己对这方面的理解。

如下的设计过程仅供除尘设备制造厂家及相关设计单位参考。

1.除尘器载荷的确定:1.1静载的确定:G静载=∑Gi(i=1~5)式中,G1本体钢结构部分的重量,G2滤袋总重,G3袋笼总重,G4滤袋表面积灰5mm的重量,G5灰斗允许积灰重量。

按本公司多年来的设计经验,静载荷在除尘器基础上的分布,一般是,最外面一圈基础柱桩的载荷为总静载分布在所有柱桩上的平均值Gp的110%。

次外圈一圈柱桩的载荷为Gp的120~200%,以此类推,直到最内圈载荷。

内圈载荷高于外圈载荷,但内外圈载荷最大差别不得超过300KN。

布袋除尘器技术方案

一、总则本技术协议适用于锅炉除尘输灰系统工程的设计、制造、安装、检验及售后服务等,工程内容包括袋式除尘器和气力输灰系统(仅包含仓泵及控制系统)的安装、调试、培训,包括电气(预留DCS接口)、空压系统等,工程为交钥匙工程。

二、项目概况1.设计原始数据1.1煤质分析1.2布袋除尘器主要技术参数(1)除尘器须满足在线清灰、在线检修功能。

(2)除尘器本体阻力:≤1200 Pa,布袋寿命终期阻力:≤1500 Pa。

(3)壳体设计压力:±6kPa(4)除尘器的长度方向进出口之间尺寸不大于:20m。

三、技术规范1.买方提供的技术参数1.1设备名称:袋式除尘器1.2除尘器处理烟气量:219685m³/h1.3除尘器入口含尘浓度:≤5g/m³1.4除尘器出口含尘浓度:≤100mg/m³1.5除尘器滤袋设计温度:150℃,瞬时温度180℃1.6除尘器设计压力:±6000pa1.7除尘器本体阻力:≤1200pa,滤袋寿命终期阻力≤1500pa1.8供货数量:1台除尘器2.设备技术参数锅炉布袋除尘器3.1除尘器钢结构可承受以下载荷(1)除尘器载荷(自重、保温层重、附属设备、灰斗满灰重);(2)地震载荷:按照地震裂度8级(3)风载:1kN/㎡;(4)雪载:2kN/㎡(5)检修载荷:4kN/㎡3.2本体技术要求(1)不以布袋除尘器进口灰浓度、粒度及烟气量变化作为布袋除尘器出口浓度超过100mg/Nm3及阻力超过设计值的理由;(2)保证布袋除尘器不因锅炉负荷的变化发生堵塞;(3)进气口内布置气流分布板,保证烟气均匀通过滤袋;(4)壳体设计保证足够的强度和刚度,保证密封、防雨、排水(不能有积水的地方)及防腐,并提供防冻保温设计;壳体设计中无死角或灰尘积聚区,并充分考虑热膨胀;(5)除尘器顶部设有检修孔,以便对除尘器进行检修和更换滤袋;3.3灰斗(1)灰斗与水平面夹角不小于63°;内侧灰斗板夹角处设有弧形板,避免积灰;(2)灰斗设置有电加热、振打机构和捅灰孔,防止灰出现板结;(3)灰斗法兰口设置为400x400mm。

布袋除尘器机械结构设计

山东科技大学泰山科技学院毕业论文布袋除尘器机械结构设计姓名:指导教师:专业:机械设计制造及其自动化班级: 07-42011年5月28日摘要布袋除尘器作为工业除尘的主要除尘设备,是量大面广的工业设备,广泛应用于我国的矿山、冶金、水泥、化工等行业。

布袋除尘器是是一种干式高效率除尘器,它是利用纤维编制物制作的袋式过滤元件来捕集含尘气体中固体颗粒物的除尘装置。

通过参阅有关文献,搜集资料等方法,取得对布袋除尘器设计的一定了解,如布袋除尘器的结构组成,选型,工作原理等等,进而进行毕业设计。

设计的次序大致规律可分为从下往上,由内到外。

按工程实际设计要求和布袋除尘器主体结构设计要求,在指导老师的指导下,查阅机械设计手册等工具书,借鉴其他成品图纸,进行布袋除尘器机械结构设计。

本文对布袋除尘器的发展进行了一定的研究,总结了布袋除尘器的优点和缺点。

本文主要介绍了布袋除尘器的机械结构组成和核心部件的设计过程,也列出了一台布袋除尘器的设计要求和引用的标准。

关键词:布袋除尘器、结构、设计。

ABSTRACTPlenum pulse bag type collector, as a main de-dusting equipment, which is used for detecting mechanical properties, and it is widely used in iron an, steel, building materials, metallurgy and chemical industry of China. Plenum pulse bag type collector is a dry collector with high efficiency, which collects the solid dust in the dirty gas using bag filter elements made of fiber prepare content. Through refering to the related literatures, data collection techniques,get to know some informations about plenum pulse bag type collector,such as structures, selection, working principle, etc and then carry on the graduation design. Design order can be divided roughly as two ways: from down to up or from inside to outside. According to the actual design requirements and bag dust extractions subject structure design requirements,and with the guidance of the guiding teacher, refer to mechanical design manual reference-books and other product drawings to do the bag dust extractions mechanical structure design. This paper makes a study of bag dust extractions development and summarizes the advantages and disadvantages of it. This article mainly introduced the bag dust extractions mechanical structure composition and design process of the core components,and also list a bag dust extractions design requirements and reference standard. Keywords: Dust collector using filter cloth, structure, design.目录第1章前言 (1)第1.2节布袋除尘器的发展 (3)第2章总体方案的确定 (5)第2.1节设计内容与要求 (5)第2.2节设计方案论证 (5)第2.3节工艺设计参数确定 (5)第3章滤袋的计算和确定 (5)第3.1节过滤面积的计算 (5)第3.2节滤袋选型 (6)第3.3节计算滤袋数量 (6)第3.4节排列组合 (6)第3.5节校核 (7)第4章机械结构的设计和主要尺寸的确定 (7)第4.1节圆筒直径的计算 (7)第4.2~4.6节其它尺寸的计算 (8)第4.7节设备结构 (9)第 4.8节技术经济指标 (10)第 4.9节筒体的厚度的确定 (11)第5章经济性分析 (12)第6章 MW-N-113脉动微振袋式除尘器的使用 (14)第 6.1节MW-N-113脉动微振袋式除尘器的运行 (14)第6.2节MW-N-113脉动微振袋式除尘器的维护管理 (17)第6.3节MW-N-113脉动微振袋式除尘器的故障及排 (19)结论 (23)参考文献 (24)致谢 (26)附录..............................................错误!未定义书签。

布袋除尘器

尘

概述布袋除尘器工作原理布袋除尘器结构布袋除尘器除尘效率的影响因素布袋除尘器除尘滤袋介绍与静电除尘器的对比

目录

袋式除尘器是一种干式滤尘装置。它适用于捕集细小、干燥、非纤维性粉尘。滤袋采用纺织的滤布或非纺织的毡制成,利用纤维织物的过滤作用对含尘气体进行过滤,当含尘气体进入袋式除尘器后,颗粒大、比重大的粉尘,由于重力的作用沉降下来,落入灰斗,含有较细小粉尘的气体在通过滤料时,粉尘被阻留,使气体得到净化。

除尘滤袋介绍

2、PTFE(聚四氟乙烯) 聚四氟乙烯是一种高分子化合物,化学性质稳定,耐酸碱,尤其耐酸性更好,几乎有完全的化学惯性,只有暴露在氟化碳氢化合物中会膨胀;耐高温,在300℃以下物理化学特性稳定,高于300℃时出现不稳定活性;PTFE材料具有固体材料中最小的表面张力,几乎不粘附任何物质。由于这种材料价格昂贵,现在布袋很少全部单纯采用PTFE,而是用于滤料覆膜技术和浸渍,在薄膜制作时,为了保证的适当厚度并控制透气性,也加有其它成分的添加剂,实际使用温度在应控制在260℃以下,瞬时温度可达280~290℃,这个温度甚至超过一般静电除尘器的理想使用温度。 PTFE纤维是一种性能非常好的纤维,但售价高达52万元/t。为打破国外垄断,我国的科研企业在该领域重点研发,并加大投入,不断取得进展。国内目前已有凌桥等几家公司研发成功用作滤袋的纤维,基布和高温缝线,并已制成 PTFE 针刺毡,用于垃圾焚烧和燃煤锅炉,可耐240℃的高温和各种酸、碱腐蚀。为此PTFE纤维价格降到28万元/t以下,为广泛采用PTFE滤料打好了原料基础。 耐高温滤料的品种很多,聚四氟乙烯滤料从理化性质来说是最优的滤料,纯特氟纶滤料除了过滤性能稍差外,几乎所有的性能都优于其他滤料,使用寿命可达6~7年甚至更长。除尘滤袋介绍源自与静电除尘器的比较谢

(技术规范标准)布袋除尘器技术技术规范书

恒阳热电有限公司扩建工程1×170t/h循环流化床锅炉配套布袋除尘器技术规范书恒阳热电有限公司二〇一〇年一月1、总则1.1本技术协议书适用热电有限公司扩建1台循环流化床锅炉的烟气除尘所需布袋除尘器。

它提出设备的功能、设计、结构、性能、安装、调试和培训等方面的技术要求。

1.2本技术协议书提出的是最低的技术要求,乙方提供完全符合要求的除尘器设备。

1.3乙方应执行相应规范和标准,并按较高标准执行。

1.4本技术协议可作为合同附件。

1.5本工程为交钥匙工程。

2、布袋除尘器设计条件与环境条件2.1 厂址自然条件气温:年平均气温 12.9℃。

多年极端最高气温 42.1℃。

多年极端最低气温 -23℃。

湿度:年平均相对湿度 67%。

风向:全年主导风向为偏南西风。

风速:10分钟平均最大风速为 24.3m/s。

降雨量:年平均降雨量 733mm。

最大日降雨量: 230mm。

最大积雪深度: 330mm。

气压:历年年平均气压为 755.65mmHg。

电厂附近的地震强度为7度(里氏震级),地面加速度值为0.15g。

本工程要按照7度(里氏震级)进行工程抗震设防。

2.2 系统概况2.2.1锅炉技术参数锅炉型式:循环流化床锅炉制造厂家:无锡锅炉厂额定蒸发量:170t/h过热蒸汽压力:5.29 Mpa过热蒸汽温度:485℃最大燃料耗量:26.8 t/h (煤质按低位发热量5000kCal计算)锅炉飞灰额:60 % (煤质按灰份27.5%计算)2.2.2其它2.3 燃煤性质2.3.1、锅炉设计煤质资料2.4烟气资料:3、主要技术参数设备型号:DMDC-7150F设备名称:低压脉冲袋式除尘器设备型式:外滤式、脉冲离线清灰3.1设备技术参数(单台):3.2布袋除尘器为袋室组合结构,每袋室进、出口设有截止阀,截止阀本体的泄漏率<1%。

锅炉运行中除尘器能够单室在线检修。

3.3布袋除尘器过滤面积设计要确保布袋除尘器在正常运行时过滤风速限制在0.9~1.0m/min之间;在线检修期间,除尘器的过滤风速必须≤1.0m/min,避免因检修时风速、阻力过高,影响锅炉、引风机的运行及缩短滤袋使用寿命。

简谈袋式除尘器的结构设计制造及安装工艺

标准技术/ S t a n d a r d T e c h n o l o g y简谈袋式除尘器的结构设计制造及安装工艺(南京龙源环保有限公司,江苏南京210000)摘要:袋式除尘器是现代化除尘器的一种,它适用于捕捉一些细小的粉尘,可以起到一定的过滤作用,相较 于传统的除尘器,袋式除尘器的构造更为精细,应用效果更好,可以有效地提高除尘效率,这与它的结构设 计与工作原理是离不开的,对于当前的市场现状来说,为了降低成本,提高能效,有关人员需要加强袋式除 尘器的结构设计,同时做好安装过程的质量控制,从根本上延长它的使用寿命,避免意外问题的发生。

文章 通过对袋式除尘器的特点和工作原理进行阐述,分析袋式除尘器结构设计制造和安装的流程,并且就袋式除 尘器结构设计制造及安装中的注意事项进行探讨,论述加强袋式除尘器设计及安装工艺的措施。

关键词:袋式除尘器;结构设计;安装工艺除尘器是将粉尘吸取出来的一种设备,它是工业 生产中常见的清洁设备,它的使用效果与设计构造有 着直接的关系,根据使用环境以及用户需要的不同,除尘器有着不同的分类,包括干式机械除尘器、湿式 除尘器以及电除尘器等。

其中,湿式除尘器主要是通 过水溶作用,对空气中的粉尘进行捕捉,一般用于粉 尘浓度比较高的环境中。

电除尘器是在引入静电场的前提下,使得气体发 生电离,产生不同的两极移动,从而将粉尘吸附到电 荷上的一个过程。

无论是对于何种除尘器来说,都需 要有关人员根据气体性质、除尘效率以及粉尘性质等 因素进行合理地选择,从根本上保障除尘器的性能指 标,从现阶段的工厂来说,袋式除尘器是比较常见 的类型,有关人员可以从它的结构设计等方面进行 研究。

1袋式除尘器的特点和工作原理1.1袋式除尘器的特点袋式除尘器属于干式除尘的一种,它的效率相较 于普通除尘器来说是非常高的,目前电厂的排放都能 控制在5 m g以下。

它主要是依靠纤维滤料为原料的 滤袋进行吸附,适用范围非常广,涵盖了工业生产中 的大部分粉尘,除尘效率也可以接近100%,在保证 同样除尘效率的情况下,造价也是明显低于电除尘器 的,而且具有耐高温、耐久力强等优势,操作和维护 方法比较简单。

布袋除尘器设计方案

布袋除尘器设计方案布袋除尘器设计方案1. 引言布袋除尘器是一种常用的空气净化设备,广泛应用于工业生产和环境保护领域。

本文将介绍布袋除尘器的设计方案,包括结构设计、工作原理和性能要求等方面。

2. 结构设计布袋除尘器的主要结构包括滤袋和滤袋骨架。

滤袋通常由耐高温、耐磨损的特殊材料制成,用于捕捉空气中的颗粒物。

滤袋骨架则起到支撑滤袋的作用,通常由金属材料制成。

为了提高除尘效果,滤袋的表面通常会涂覆一层抗粘性的膜,以防止粉尘附着在滤袋上。

此外,滤袋之间的间距也应适当,以确保空气顺利通过滤袋并减小阻力。

3. 工作原理布袋除尘器的工作原理是通过负压和滤袋的过滤作用来分离空气中的颗粒物。

工作时,含尘气体进入布袋除尘器的进气口,经过预处理后进入除尘室。

在除尘室内,气体通过滤袋,被滤袋上的颗粒物截留,净化后的气体通过出口排出。

而被截留的颗粒物则积聚在滤袋表面,形成一个颗粒物层,称为滤层。

当滤层上的颗粒物积聚到一定程度时,会增加滤袋的阻力。

为了保持除尘器的正常工作,需要定期进行清灰操作,将滤层上的颗粒物清除。

4. 性能要求在布袋除尘器的设计中,应满足以下性能要求:4.1 高效除尘布袋除尘器应具备高效的除尘能力,能够高效地去除空气中的颗粒物。

可以通过合理选择滤袋材料和优化滤袋布置等方式来提高除尘效果。

4.2 低能耗布袋除尘器应具备低能耗的特点,以提高工作效率和节约能源。

可以通过合理设计除尘室的结构、优化气流分布等方式来降低能耗。

4.3 便捷维护布袋除尘器应具备便捷的维护方式,方便操作人员进行清灰等维护工作。

可以通过设计可拆卸的滤袋和清灰装置等方式来实现。

4.4 长寿命布袋除尘器应具备长寿命的特点,能够在长时间的运行中保持稳定的性能。

可以通过选用耐磨损、耐高温的滤袋材料,以及优化滤袋骨架结构等方式来延长布袋除尘器的使用寿命。

5. 结论布袋除尘器是一种常用的空气净化设备,通过滤袋的过滤作用和负压原理,能够高效地去除空气中的颗粒物。

布袋除尘器技术规范书

布袋除尘器技术规范书1、总则本技术规范适用于薛城污泥焚烧热电联产项目260t/h流化床锅炉配套布袋除尘系统。

它提出设备的功能、设计、结构、性能、安装和试验等方面的技术要求。

本技术规范提出的技术要求为最低限度的要求,卖方提供完全符合要求的除尘器设备。

卖方应执行相应规范和标准,并按较高标准执行。

布袋除尘器装置包括所有需要的系统和设备至少应满足以下总的要求:·采用先进、成熟、可靠的技术,造价要经济、合理,便于运行维护。

·所有的设备和材料应是新的·高的可利用率·运行费用最少·观察、监视、维护简单·确保人员和设备安全·节省能源、水和原材料·装置的服务寿命为30年·装置的检修时间间隔应与机组的要求一致,不应增加机组的维护和检修时间。

机组检修时间为:小修每年1次,大修每5年一次。

·具有良好的启动灵活性和可靠性·能在招标方所提供的烟气含尘条件和自然条件下长期、安全地无人值守运行,并达到排放要求。

除尘器在锅炉30%~110%负荷时能正常运行。

·布袋除尘器应在锅炉80%负荷运行中能够进行在线检修,在线检修期间除尘器的过滤风速≤min,保证避免因检修时风速、阻力过高,影响锅炉、引风机的运行。

·布袋除尘器应采用定阻力清灰程序自动控制,1年验收期除尘器运行阻力不得超过1000Pa,滤袋寿命接近4年时,除尘器运行阻力不得超过1300Pa。

·除尘器所有的传动部件应充分考虑到结构的热膨胀、烟气中的灰尘以及各种酸性汽液态物质腐蚀,并采用完善的技术措施,实现影响设备运行的故障率为0。

·应采用高净气室结构,保证换袋及检修均能在净气室内完成。

在线检修时不受风、雨、雪天气的影响。

·除尘器应有足够的、安全的检修通道,检修平台不小于600mm×1500mm,检修门、照明、观察孔(必须能清楚地观察净气室,净气室内应设有检修起吊设备、通风装置,并符合相关的安全和技术规程;应有足够的高度,以便在净气室内完成换袋与检修工作)。

浅谈大型布袋除尘器壳体的结构设计及计算

-80-/2012.06/ ①机顶盒无法解读lC卡,显示为“正在识剐卡”。

可将IC卡拔出再重新插入,应注意IC卡正反面不要弄错。

②机顶盒和lC卡没有接收到授权信息,显示“节目未授权或付费节目”。

如果用户缴费正常,可将机顶盒恢复为出厂设置,否则应联系营业厅窗口重新授权。

③机顶盒和IC卡不配对,显示“机卡未匹配”。

联系营业窗口核对用户资料后,先解配对,再重新配对即可解决问题。

4.4 遥控器故障 ①如果电视机处于正常工作状态,并且遥控器和机顶盒的距离在8米之内,而无法使用遥控器来控制机顶盒肘,首先检查机顶盒状态是否正常,机顶盒面板上的按钮控制是否有效。

②如果机顶盒面板按钮无法控制,请关闭机顶盒电源,重新开机。

③如果面板按钮能正常控制机顶盒,请检查遥控器内的电池是否正确安装,电力是否充足。

④请清洁机顶盒红外接收窗及遥控器的红外发射窗。

⑤通过以上检查还无法恢复正常,请更换遥控器。

5.结束语 有线广播电视网正在向数字化、网络化、产业化方向发展,依托有线广播电视网提供综合信息业务关键设备的数字机顶盒,以其独特的功能和技术特点,显示出绰约风姿。

随着数字化技术的突飞猛进,数字机顶盒将日新月异,其发展趋势是结构不断更新,功能不断完善,个性化服务更加明显,相信它将以顽强的生命力,为数字化电视技术的发展开创广阔的前景。

参考文献[1]刘达,龚建荣.数字电视技术[M].北京:电子工业出版社,2005.[2]冯传岗.浅析有线数字电视机顶盒的主要技术参数[J].广播与电视技术,2004.作者简介:徐春玲(1974-),女,助理工程师,主要从事广播电视技术工作。

浅谈大型布袋除尘器壳体的结构设计及计算中国大唐集团科技工程有限公司 于 帅 张军强【摘要】布袋除尘器的大型化要求设计人员对除尘器壳体进行合理设计。

本文主要介绍了利用钢结构分析软件对布袋除尘器壳体进行分析、计算与比较。

【关键词】除尘器;壳体设计;板筋结构 1.综述 布袋除尘器作为现阶段最高效的除尘设备,在电力、冶金、建材等高粉尘污染行业得到了日益广泛的应用,而且单体除尘器的发展趋向大型化,但目前还缺少成熟的设计理论及规范要求。

布袋除尘器计算公式

布袋除尘器计算公式全文共四篇示例,供读者参考第一篇示例:布袋除尘器是一种常用的环保设备,用于对工业烟尘进行过滤,净化空气。

对于布袋除尘器的设计和计算公式是十分重要的,只有正确的计算公式才能保证除尘器的正常运行和高效工作。

本文将介绍布袋除尘器的计算公式,并详细解释每个参数的含义和计算方法。

一、布袋除尘器的基本原理布袋除尘器是由滤袋、骨架、清灰系统和控制系统等组成的设备。

工业烟尘通过进风口进入布袋除尘器,在滤袋的作用下,烟尘颗粒被截留在滤袋上,净化后的空气被排出,达到了净化空气的目的。

清灰系统则用于清理被困在滤袋上的灰尘颗粒,保持除尘器的正常运行。

二、布袋除尘器的计算公式布袋除尘器的过滤速度是指单位时间内单位面积上的烟尘通过速度,通常以m/s为单位。

过滤速度的计算公式为:V = Q / (A×t)V为过滤速度,单位为m/s;Q为进口风量,单位为m³/h;A为滤袋有效面积,单位为m²;t为烟气通过时间,单位为h。

布袋除尘器的阻力损失是指烟气通过除尘器时所受到的阻力,通常以Pa为单位。

阻力损失的计算公式为:ΔP = K1×V² + K2×VΔP为阻力损失,单位为Pa;K1和K2为常数,分别为粘度阻力系数和风阻力系数;V为过滤速度,单位为m/s。

布袋除尘器的滤料选择是根据颗粒物的粒径和密度,来选择合适的滤料类型。

一般来说,颗粒物的粒径越小,需要的滤料就越细;颗粒物的密度越大,所需的滤料就越厚。

滤料选择的计算公式为:Dp为颗粒物的粒径,单位为μm;K3为常数,与滤料的性质有关;Q、V和A分别为进口风量、过滤速度和滤袋有效面积。

布袋除尘器的设计和运行需要依靠计算公式来确定各种参数,以保证除尘器的高效工作。

在实际应用中,工程师们可以根据布袋除尘器的具体情况,利用上述计算公式来设计和优化布袋除尘器的性能。

通过科学合理的计算,可以有效节约能源、减少运行成本,提高除尘器的净化效率。

布袋除尘方案说明

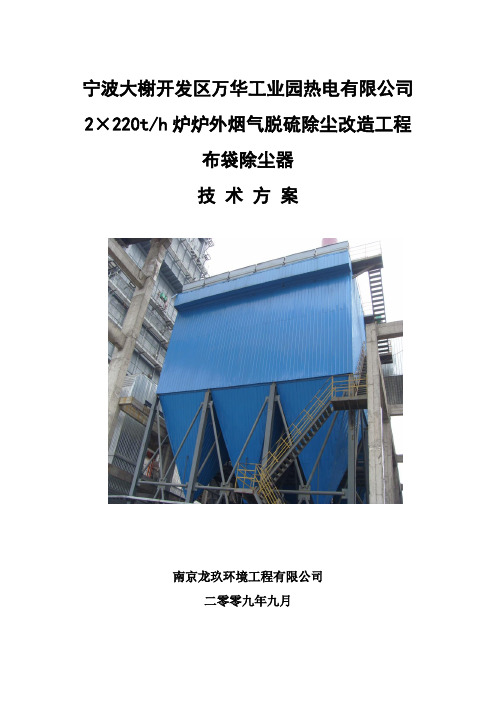

宁波大榭开发区万华工业园热电有限公司2×220t/h炉炉外烟气脱硫除尘改造工程布袋除尘器技术方案南京龙玖环境工程有限公司二零零九年九月目录一、结构特点描述 (1)二、袋式除尘器的气流分布 (1)三、袋式除尘器主要设备组成 (2)3.1本体 (2)3.2净气室 (3)3.3脉冲清灰机构 (3)3.3.1 清灰系统及装置综述 (3)3.3.2 脉冲清灰压力 (4)3.3.3 清灰方式控制 (4)3.3.4 滤袋 (5)3.3.5 袋笼 (8)3.3.6 脉冲阀 (8)3.4花板 (9)3.4.1 花板的选材 (9)3.4.2 花板开孔 (10)3.4.3 环形加强筋的设置 (10)3.4.4 花板的焊接 (10)3.4.5 花板组合件的堆码 (10)3.4.6 起吊和包装 (10)3.5灰斗 (11)3.5.1 灰斗数量及尺寸 (11)3.5.2 灰斗结构设计 (11)3.5.3 灰斗保温 (11)3.5.4 灰斗加热 (11)3.5.5 捅灰孔 (11)3.5.6 料位计 (11)3.5.7 人孔门 (11)3.5.8 灰斗容积 (11)四、袋式除尘器主要辅助设备 (11)五、袋式除尘器的供电系统 (12)5.1供电电源 (12)5.2供电容量 (12)5.3配电装置 (12)六、袋式除尘器的控制 (12)6.1袋式除尘器的整机启动 (13)6.2袋式除尘器的脉冲清灰控制 (13)6.3袋式除尘器控制系统的定义和说明 (14)6.4控制机柜 (15)6.5控制线路要求 (15)6.6自动检测与自动控制 (16)6.7设备保护 (16)6.8照明、防雷接地及检修 (16)七、旋转式低压脉冲袋式除尘器技术特点 (16)7.1设备阻力低 (16)7.2数量极少的大型脉冲阀 (17)7.3脉冲阀膜片寿命长 (17)7.4相互独立的除尘室 (17)7.5检修换袋方便 (17)7.6新型的专利技术袋笼 (18)八、以下异常工况下的技术保障措施 (18)8.1发生“四管”爆裂导致烟气中水分增加时的保护措施 (18)8.2在锅炉启动时全投油及低负荷投油助燃时的保护措施 (19)九、除尘器的监测 (19)9.1除尘器压差监测与设备阻力控制 (19)9.2除尘器的温度监测和控制 (19)9.3清灰系统的监测 (20)9.4除尘器的检漏装置 (20)9.5设备其它部件的监测 (20)十、旋转式低压脉冲袋式除尘器的技术参数 (21)10.1旋转式低压脉冲袋式除尘器的性能参数 (21)10.2旋转式低压脉冲袋式除尘器重量(单台/套) (21)十一、旋转式低压脉冲袋式除尘器的性能保证 (22)11.1除尘器的保证性能 (22)11.2滤袋寿命 (22)11.3脉冲阀 (22)11.4脉冲阀膜片 (23)11.5滤袋质量 (23)11.6袋笼质量 (23)一、结构特点描述每台锅炉配一组除尘器,袋式除尘器在顺气流方向上分为1个预除尘室和1个的布袋除尘室,每个布袋除尘室为6个除尘单元。

布袋除尘器结构设计及强度计算..doc

•布袋除尘器结构设计及强度计算•前言低压脉冲布袋除尘器广泛应用于电厂脱硫除尘及一般钢厂除尘中(应用于钢厂及电厂的主要区别是除尘器外表是否需要保温、烟气对钢板的腐蚀程度及滤料的选择等),脱硫后的烟尘经过该除尘器后,其排放到大气中的浓度基本控制在20~30mg/m3,低于国家环保部门规定的50mg/m3。

低压脉冲布袋除尘器的工作原理:含尘气体由导流管进入各单元,大颗粒粉尘经分离后直接落入灰斗、其余粉尘随气流进入中箱体过滤区,过滤后的洁净气体透过滤袋经上箱体、排风管排出。

随着过滤工况的进行,当滤袋表面积尘达到一定量时,由清灰控制装置(差压或定时、手动控制)按设定程序打开电磁脉冲阀喷吹,抖落滤袋上的粉尘。

落入灰斗中的粉尘借助输灰系统排出。

低压脉冲除尘器的主要结构组成如下:底柱组件、滑块组件、顶柱组件、灰斗组件(含三通及风量调节阀,如果有的话)、进风装置、中箱体、上箱体、喷吹系统、离线装置、内旁路装置(外旁路,可供选择)、平台扶梯、防雨棚、气路配管及控制元件等组成。

其结构简图如下:除尘器的设计过程中,应当对除尘器的载荷(包括静载、动载、风载、雪载及地震载荷等,单位KN)、除尘器承受的设计负压(单位Pa)、板件材料的屈服极限及抗拉伸极限等(单位MPa),要有一定程度的了解。

必要时,结构设计人员可以查阅相关的机械设计手册,以加深自己对这方面的理解。

如下的设计过程仅供除尘设备制造厂家及相关设计单位参考。

1.除尘器载荷的确定:1.1静载的确定:G静载=∑Gi(i=1~5)式中,G1本体钢结构部分的重量,G2滤袋总重,G3袋笼总重,G4滤袋表面积灰5mm的重量,G5灰斗允许积灰重量。

按本公司多年来的设计经验,静载荷在除尘器基础上的分布,一般是,最外面一圈基础柱桩的载荷为总静载分布在所有柱桩上的平均值Gp的110%。

次外圈一圈柱桩的载荷为Gp的120~200%,以此类推,直到最内圈载荷。

内圈载荷高于外圈载荷,但内外圈载荷最大差别不得超过300KN。

袋式除尘器结构设计及强度计算

袋式除尘器一、袋式除尘器的介绍袋式除尘器广泛应用于电厂脱硫除尘及一般钢厂除尘中(应用于钢厂及电厂的主要区别是除尘器外表是否需要保温、烟气对钢板的腐蚀程度及滤料的选择等),脱硫后的烟尘经过该除尘器后,其排放到大气中的浓度基本控制在20~30mg/m3,低于国家环保部门规定的50mg/m3。

二、袋式除尘器的工作原理:含尘气体由导流管进入各单元,大颗粒粉尘经分离后直接落入灰斗、其余粉尘随气流进入中箱体过滤区,过滤后的洁净气体透过滤袋经上箱体、排风管排出。

随着过滤工况的进行,当滤袋表面积尘达到一定量时,由清灰控制装置(差压或定时、手动控制)按设定程序打开电磁脉冲阀喷吹,抖落滤袋上的粉尘。

落入灰斗中的粉尘借助输灰系统排出。

低压脉冲除尘器的主要结构组成如下:底柱组件、滑块组件、顶柱组件、灰斗组件(含三通及风量调节阀,如果有的话)、进风装置、中箱体、上箱体、喷吹系统、离线装置、内旁路装置(外旁路,可供选择)、平台扶梯、防雨棚、气路配管及控制元件等组成。

其结构简图如下:除尘器的设计过程中,应当对除尘器的载荷(包括静载、动载、风载、雪载及地震载荷等,单位KN)、除尘器承受的设计负压(单位Pa)、板件材料的屈服极限及抗拉伸极限等(单位MPa),要有一定程度的了解。

必要时,结构设计人员可以查阅相关的机械设计手册,以加深自己对这方面的理解。

如下的设计过程仅供除尘设备制造厂家及相关设计单位参考。

1.除尘器载荷的确定:1.1静载的确定:G静载=∑Gi(i=1~5)式中,G1本体钢结构部分的重量,G2滤袋总重,G3袋笼总重,G4滤袋表面积灰5mm的重量,G5灰斗允许积灰重量。

按本公司多年来的设计经验,静载荷在除尘器基础上的分布,一般是,最外面一圈基础柱桩的载荷为总静载分布在所有柱桩上的平均值Gp 的110%。

次外圈一圈柱桩的载荷为Gp的120~200%,以此类推,直到最内圈载荷。

内圈载荷高于外圈载荷,但内外圈载荷最大差别不得超过300KN。

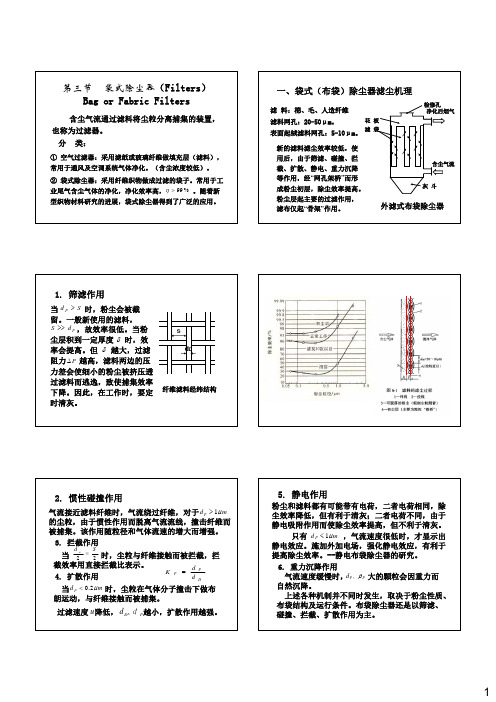

第三节 袋式除尘器

2. 滤料的种类

根据滤料的材质,可将滤料划分为:

① 天然纤维—棉纤、毛纤、棉、毛混纺、平绸。 价格较低,耐腐蚀性差。使用温度:T<90℃; ② 无机纤维—玻璃纤维。过滤性好、阻力低、抗 水解,价格便宜。机械性能较差。使用温度: T<250℃; ③ 合成纤维—尼龙、锦纶、腈纶、涤纶等。耐磨、 耐酸、耐热性能好,价格便宜。使用温度: T<130℃; ④ 金属纤维。耐高温性能好,价格昂贵。使用温 度:T<450℃;

VF --过滤风速。 μ g --气流粘度。

K --滤料或粉尘层渗透率。

ΔPf

=

xf Kf

⋅VF ⋅ μg

ΔPP

=

xP KP

⋅VF

⋅ μg

由此可见,滤料、过滤风速、气体粘度一定时,滤料 阻力为一常数,故总阻力损失取决于粉尘层阻力损失。

2

时间t内滤料表面粉尘层厚度的计算:

时间t内过滤的粉尘量:

M = A ⋅VF ⋅t ⋅C

4. 滤袋净化效率及出口粉尘浓度

Dennis & Klemm 方程,表示了滤袋出口浓度:

[ ] C2 = Pns + (0.1− Pns ) ⋅ e−aW ⋅C1 + CR

[ ] Pns = 1.5×10−7 exp12.7 ⋅ (1− e1.03VF )

C2 --粉尘出口浓度,g / m3 。 Pns --无量纲常数。

6. 重力沉降作用 气流速度缓慢时,dP、ρP 大的颗粒会因重力而

袋式除尘器设计要点及计算方法

袋式除尘器设计要点袋式除尘器设计优劣涉及到诸多因素,文章从处理风量、使用温度、气体成分等方面简要介绍了袋式除尘器的设计要点。

袋式除尘器的工作机理是含尘烟气通过过滤材料,尘粒被过滤下来,过滤材料捕集粗粒粉尘主要靠惯性碰撞作用,捕集细粒粉尘主要靠扩散和筛分作用,滤料的粉尘层也有一定的过滤作用。

袋式除尘器设计优劣涉及到诸多因素,文章从以下因素介绍了袋式除尘器的设计要点。

1、处理风量处理风量决定着袋式除尘器的规格大小。

一般处理风量都用工况风量。

设计时一定要注意除尘器使用场所及烟气温度,若袋式除尘器的烟气处理温度已经确定,而气体又采取稀释法冷却时,处理风量还要考虑增加稀释的空气量;考虑今后工艺变化,风量设计指值在正常风量基础上要增加5%~10%的保险系数,否则今后一旦工艺调整增加风量,袋式除尘器的过滤速度会提高,从而使设备阻力增大,甚至缩短滤袋使用寿命,也将成为其他故障频率急剧上升的原因,但若保险系数过大,将会增加除尘器的投资和运转费用;过滤风速因袋式除尘器的形式、滤料的种类及特性的不同而有很大差异,处理风量一经确定,即可根据确定的过滤风速来决定所必须的过滤面积。

2、使用温度袋式除尘器的使用温度是设计的重要依据,使用温度与设计温度出现偏差,会酿成严重后果,因为温度受下述两个条件所制约: 一是不同滤料材质所允许的最高承受温度(瞬间允许温度和长期运行温度)有严格限制;二是为防止结露,气体温度必须保持在露点20℃以上。

对高温气体,必须将其冷却至滤料能承受的温度以下,冷却方式有多种,较为典型的有自然风管冷却、强制风冷、水冷等,具体可按不同的工艺及冷却温度、布置尺寸要求等进行设计选型。

3、气体成分除特殊情况外,袋式除尘器所处理的气体,多半是环境空气或炉窑烟气,通常情况下袋式除尘器的设计按处理空气来计算,只有在密度、黏度、质量热容等参数关系到风机动力性能和管道阻力的计算及冷却装置的设计时,才考虑气体的成分。

在许多工况的烟气中多含有水分,随着烟气中水分的增加,袋式除尘器的设备阻力和风机能耗也随之变化。

布袋除尘器设计方案

布袋除尘器设计方案摘要:布袋除尘器是一种常用的工业设备,用于处理工业生产过程中产生的粉尘和颗粒物。

本文将介绍一个针对布袋除尘器的设计方案,旨在提高其除尘效率和操作性能。

引言:随着工业生产规模的不断扩大,大量的粉尘和颗粒物被释放到空气中,严重影响着人们的健康和环境的质量。

布袋除尘器作为一种有效的粉尘处理设备,因其高除尘效率和操作灵活性而受到广泛应用。

本文将重点讨论布袋除尘器的设计方案,以提高其除尘效率和操作性能。

一、布袋除尘器的工作原理布袋除尘器通过物理方式将空气中的粉尘和颗粒物捕捉并过滤,其基本工作原理如下:1. 空气进入布袋除尘器后,经过初级过滤器,除去较大的颗粒物。

2. 进一步进入中级过滤器,较小的颗粒物被捕捉。

3. 最后进入布袋过滤器,将微小颗粒凝聚在布袋上,使空气中的颗粒物大幅度减少。

4. 净化后的空气通过出口排放,达到除尘的效果。

二、布袋除尘器的设计要点为了提高布袋除尘器的除尘效率和操作性能,以下是一些设计要点:1. 布袋材料的选择:布袋材料应具有良好的过滤性能和耐用性,适合不同的工作环境。

常用的材料包括聚酯纤维和玻璃纤维。

2. 布袋结构设计:布袋的结构应合理,确保尘气通过布袋时能够充分接触,从而实现良好的过滤效果。

同时,布袋应具备易清洗和更换的特点,以延长使用寿命。

3. 喷吹系统设计:喷吹系统主要用于清洗布袋表面的积尘,以保持其良好的过滤效果。

设计时应考虑喷吹的位置和力度,以及喷吹时间的控制,以最大限度地提高布袋的清洁程度。

4. 除尘效率监测系统:布袋除尘器应配备除尘效率监测系统,实时监测除尘效果,并及时报警或调整操作参数,以确保除尘效率达标。

5. 系统布局设计:布袋除尘器的系统布局应根据现场情况和空间限制进行合理设计,以提高其操作性能和维护便利性。

三、布袋除尘器的应用场景布袋除尘器广泛应用于各个行业,特别是需要处理大量粉尘和颗粒物的工作场所。

一些常见的应用场景包括:1. 钢铁冶炼行业:用于处理炼铁、炼钢过程中产生的工业粉尘。

布袋除尘器结构设计及强度计算

∙前言低压脉冲布袋除尘器广泛应用于电厂脱硫除尘及一般钢厂除尘中(应用于钢厂及电厂的主要区别是除尘器外表是否需要保温、烟气对钢板的腐蚀程度及滤料的选择等),脱硫后的烟尘经过该除尘器后,其排放到大气中的浓度基本控制在20~30mg/m3,低于国家环保部门规定的50mg/m3。

低压脉冲布袋除尘器的工作原理:含尘气体由导流管进入各单元,大颗粒粉尘经分离后直接落入灰斗、其余粉尘随气流进入中箱体过滤区,过滤后的洁净气体透过滤袋经上箱体、排风管排出。

随着过滤工况的进行,当滤袋表面积尘达到一定量时,由清灰控制装置(差压或定时、手动控制)按设定程序打开电磁脉冲阀喷吹,抖落滤袋上的粉尘。

落入灰斗中的粉尘借助输灰系统排出。

低压脉冲除尘器的主要结构组成如下:底柱组件、滑块组件、顶柱组件、灰斗组件(含三通及风量调节阀,如果有的话)、进风装置、中箱体、上箱体、喷吹系统、离线装置、内旁路装置(外旁路,可供选择)、平台扶梯、防雨棚、气路配管及控制元件等组成。

其结构简图如下:除尘器的设计过程中,应当对除尘器的载荷(包括静载、动载、风载、雪载及地震载荷等,单位KN)、除尘器承受的设计负压(单位Pa)、板件材料的屈服极限及抗拉伸极限等(单位MPa),要有一定程度的了解。

必要时,结构设计人员可以查阅相关的机械设计手册,以加深自己对这方面的理解。

如下的设计过程仅供除尘设备制造厂家及相关设计单位参考。

1.除尘器载荷的确定:1.1静载的确定:G静载=∑Gi(i=1~5)式中,G1本体钢结构部分的重量,G2滤袋总重,G3袋笼总重,G4滤袋表面积灰5mm的重量,G5灰斗允许积灰重量。

按本公司多年来的设计经验,静载荷在除尘器基础上的分布,一般是,最外面一圈基础柱桩的载荷为总静载分布在所有柱桩上的平均值Gp的110%。

次外圈一圈柱桩的载荷为Gp的120~200%,以此类推,直到最内圈载荷。

内圈载荷高于外圈载荷,但内外圈载荷最大差别不得超过300KN。

除尘器选型计算

我国环保部门采用的的mg/m3,把它转换成PPM 时,两者转换时 查到下面的公式mg/m3=M/22.4·ppm·[273/(273+T)]*(Ba/101325) 上式中:M----为气体分子量 ppm----测定的体积浓度值 T----温度 Ba----压力袋 除尘计算1、工况风量Q)1(*324.101*15.273)15.273(*K Pat Q Q S ++=Q S —标况气量,m 3/h ,按锅炉烟气工况量的110%计算 t —工况温度,℃ Pa —当地大气压, kPa K —漏风率(3~5%) 2、过滤面积S ,m 2vQS 60=v —过滤速度,m/min即过滤速度SQ v 60=实际过滤速度ps vv ε=εp —粉尘层的平均空隙率,一般为0.8~0.95. 3、滤袋数nDLS n π=D —滤袋直径mm (外滤式110~180mm ,内滤式200~300mm ) L —袋长m (2~10mm )4、进出口参数 进口尺寸:S1136001v QS =V 1—进口风速m/s为了不让粒径大的颗粒积于管道内,使得管道堵塞,在进除尘器之前的管道中采用大风速,一般进气口风速15—25m/s ,根据不同粉尘采用不同风速(除尘器后的排气管道内由于不存在粉尘沉淀问题,气体流速取8~12m/s 。

大型除尘系统采用砖或混凝土制管道时,管道内的气速常采用6~8m/s,垂直管道如烟囱出口气速取10~20m/s。

那么进出气口尺寸可由截面积算出,一般截面形状为圆形或方形。

含尘气体在管道内的速度也可采用下述的经验计算方法求得。

(1)在垂直管道内,气速应大于管道内粉尘粒子的悬浮速度,考虑到管道内的气流速度分布的不均匀性和能够带走贴近管壁的尘粒,管道内的气速应为尘粒悬浮速度的1.3~1.7倍。

对于管路比较复杂和管壁粗糙度较大的取上限,反之取下限。

(2)在水平管道内,气速应按照能够吹走沉积在管道底部的尘粒的条件来确定。

除尘器结构示意图..

除尘器结构示意图除尘器是把粉尘从烟气中分离出来的设备叫除尘器或除尘设备。

除尘器的性能用可处理的气体量、气体通过除尘器时的阻力损失和除尘效率来表达。

同时,除尘器的价格、运行和维护费用、使用寿命长短和操作管理的难易也是考虑其性能的重要因素。

用途是除尘器是锅炉及工业生产中常用的设施除尘器按其作用原理分成以下五类(1)机械力除尘器包括重力除尘器、惯性除尘器、离心除尘器等。

(2)洗涤式除尘器包括水浴式除尘器、泡沫式除尘器,文丘里管除尘器、水膜式除尘器等。

(3)过滤式除尘器包括布袋除尘器和颗粒层除尘器等(4)静电除尘器。

(5)磁力除尘器。

除尘器按照除尘方式分为:(1)干式除尘器。

不同除尘器及其部件(15张)(2)半干式除尘器。

(3)湿式除尘器。

现在工业中用的比较多的是电袋复合式除尘器及袋式除尘器。

(fabric filter )电袋复合式除尘技术:电袋复合除尘器即在一个箱体内,前端安装一短电场,后端安装滤袋场,烟尘从左端引入,首先经过电场区,尘粒在电场区荷电并有80%~90%粉尘被收集下来。

(发挥电除尘的优点,降低袋场负荷)。

经过电场的烟气部分通过电场区后进入袋区,经滤袋外表面进入滤袋内腔,粉尘被阻留在滤袋外表面,纯净的气体从内腔排气烟道,从烟道排出。

电袋复合式除尘器结合了电除尘器及纯布袋除尘器两者的优点,是新一代的除尘技术,目前国内共有将近200台的电袋复合式除尘器投入使用。

袋式(布袋)除尘技术:定义:利用滤袋进行过滤除尘的技术。

滤袋的材质:天然纤维、化学合成纤维、玻璃纤维、金属纤维。

形式:气体由滤袋外到内部,粉尘在滤袋外表面气体由滤袋内到外部,粉尘在滤袋内表面1957年,脉冲袋式除尘器问世。

编辑本段除尘器行业标准AQ 1022-2006 煤矿用袋式除尘器DL/T 514-2004 电除尘器JB/T 10341-2002 滤筒式除尘器JB/T 20108-2007 药用脉冲式布袋除尘器JB/T 6409-2008 煤气用湿式电除尘器MT 159-1995 矿用除尘器JC/T 819-2007 水泥工业用CXBC系列袋式除尘器JC 837-1998 建材工业用分室反吹风袋式除尘器JB/T 8532-2008 脉冲喷吹类袋布除尘器JB/T 9055-1999 机械振动类袋式除尘器编辑本段除尘器选型依据1、处理风量(Q)处理风量是指除尘设备在单位时间内所能净化气体的体积量。

布袋除尘器国际标准

布袋除尘器国际标准布袋除尘器利用纤维滤料制作的袋状过滤元件来捕集含尘气体中固体颗粒物的设备,由滤袋(或含滤袋框架)花板和清灰装置构成,并在配套箱体、管道和风机后能实现过滤与清灰功能的独立除尘组件。

一、设计标准1.1应采用三维辅助设计软件对产品气流分布均匀性、分气箱、压力损失等方面进行计算机辅助设计,并形成指导生产的有效性文件。

1.2应采用钢结构强度计算软件,对袋式除尘器进行整机强度分析,并进行安全、可靠的结构设计。

1.3设计应充分考虑滤袋对不同袋式除尘器产品的通用性。

1.4设计时袋式除尘器入口处与滤室之间应预留混气空间。

二、材料及零部件2.1袋式除尘器使用的主要材料应符合JB/T 8532—2008 的相关规定;2.2处理高温、高湿、易燃易爆的含尘气体应分别选用具有耐高温、抗结露、抗静电性能的滤料,处理粉尘浓度大于 500 g/m3的含尘气体应选用覆膜滤料,滤料的具体选配见附录。

2.3加工的零部件均应检验合格,外购件应具有合格证,方能安装。

2.4分气箱应符合JB/T 10191的规定。

2.5电磁脉冲阀应符合JB/T 5916—2013 中第5章的规定。

2.6脉冲喷吹控制仪应符合JB/T 5915—2013中第4章的规定2.7滤料应符合 GB/T 6719—2009 中第9章的规定。

2.8滤袋应符合 GB/T 6719—2009 中第11章的规定2.9滤袋框架应符合B/T 5917—2013 中第4章的规定。

2.10 所有法兰、入孔盖和检查门均应衬以密封材料。

三、施工安装技术要求(一)安装前技术要求3.1除尘器安装应有安装技术文件、安装图样和货物清单明细表。

3.2技术文件应包括资清单,产品合格证,结和电气、表安的技术说明书,装箱清单,重要配套件、外购件的检验合格证和使用说明书等。

3.3新建除安应设计规定进行,先安除、烟预处和通(引)风,后安装管道支架、管道、除尘阀门和附属设施。

除尘器部件因运输条件与结构原因允许分体交货。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

•布袋除尘器结构设计及强度计算•前言低压脉冲布袋除尘器广泛应用于电厂脱硫除尘及一般钢厂除尘中(应用于钢厂及电厂的主要区别是除尘器外表是否需要保温、烟气对钢板的腐蚀程度及滤料的选择等),脱硫后的烟尘经过该除尘器后,其排放到大气中的浓度基本控制在20~30mg/m3,低于国家环保部门规定的50mg/m3。

低压脉冲布袋除尘器的工作原理:含尘气体由导流管进入各单元,大颗粒粉尘经分离后直接落入灰斗、其余粉尘随气流进入中箱体过滤区,过滤后的洁净气体透过滤袋经上箱体、排风管排出。

随着过滤工况的进行,当滤袋表面积尘达到一定量时,由清灰控制装置(差压或定时、手动控制)按设定程序打开电磁脉冲阀喷吹,抖落滤袋上的粉尘。

落入灰斗中的粉尘借助输灰系统排出。

低压脉冲除尘器的主要结构组成如下:底柱组件、滑块组件、顶柱组件、灰斗组件(含三通及风量调节阀,如果有的话)、进风装置、中箱体、上箱体、喷吹系统、离线装置、内旁路装置(外旁路,可供选择)、平台扶梯、防雨棚、气路配管及控制元件等组成。

其结构简图如下:除尘器的设计过程中,应当对除尘器的载荷(包括静载、动载、风载、雪载及地震载荷等,单位KN)、除尘器承受的设计负压(单位Pa)、板件材料的屈服极限及抗拉伸极限等(单位MPa),要有一定程度的了解。

必要时,结构设计人员可以查阅相关的机械设计手册,以加深自己对这方面的理解。

如下的设计过程仅供除尘设备制造厂家及相关设计单位参考。

1.除尘器载荷的确定:1.1静载的确定:G静载=∑Gi(i=1~5)式中,G1本体钢结构部分的重量,G2滤袋总重,G3袋笼总重,G4滤袋表面积灰5mm的重量,G5灰斗允许积灰重量。

按本公司多年来的设计经验,静载荷在除尘器基础上的分布,一般是,最外面一圈基础柱桩的载荷为总静载分布在所有柱桩上的平均值Gp的110%。

次外圈一圈柱桩的载荷为Gp的120~200%,以此类推,直到最内圈载荷。

内圈载荷高于外圈载荷,但内外圈载荷最大差别不得超过300KN。

这样设计载荷的目的是保证本体结构系统的地基稳定性。

关于载荷部分的详细分配及计算过程可以参考《建筑荷载设计规范》手册。

1.2动载的确定按楼面及屋面活荷载取标准值2.5KN/m2(检修平台按4KN/m2)来计算。

除尘器总动载荷:F=KA0A1+KA1A2,KA1检修平台活荷载取标准值,A1除尘器平面投影面积,A2平台扶梯平面投影面积。

设计时,单个承载点荷载值是平均值的100~120%左右。

具体分布时,可以是平台扶梯结构多的部分取偏大值,结构少的部分取较小值。

结构设计人员应合理安排,综合考虑影响动载荷分布的各种因素。

1.3风载的确定根据GB50009-2001,查全国基本风压分布图,可得相关值。

风载的计算,也可以按经验公式:Kn=υ^2/1600(单位KN/m2)来计算,式中,υ为风速,单位m/s。

设计时,单个承载点荷载值是平均值的120~150%左右。

具体分布时,最外一圈的载荷点为平均载荷值的120%,内圈载荷点为平均载荷值的150%。

附:风载的设计,主要是考虑横向风的影响。

一般地说,除尘设备都安装在平地上,不必考虑风从高空俯吹的影响。

有些除尘设备厂家在计算风载时,特别考虑俯吹的影响,其实,那是不必要的。

1.4震载的确定在一些地震多发地区,必须考虑地震对结构强度的影响。

设计单位在与用户签定除尘设备技术协议时,必须明确地震的烈度。

根据《钢结构设计规范》(GB50017-2003),地震载荷的计算可以分为水平方向的剪力计算和竖直方向的拉(压)力计算。

公式如下:剪力标准值:FEK=α1 Geq拉(压)力标准值:FEK=α1 Geq各承载点的震载计算过程可以按照上面的计算步骤来进行。

1.5雪载的确定根据GB50009-2001,查全国基本雪压分布图,得雪压相关值。

基于安全考虑,实际设计时,单个承载点的设计值建议是平均承载值的120~200%。

除尘器载荷确定完毕后,结构设计人员就可以将载荷图提交给土建专业,由土建专业根据载荷的大小及相关特性确定土建部分包括混凝土配筋的规格、数量及混凝土开挖的深度及混凝土浇铸的样式。

2.底柱组件的结构计算对底柱的计算,主要是考虑底柱的柔度和挠度。

2.1底柱的柔度计算因型钢的规格未知,无法求出柔度(长细比)λ,无法判断使用的公式。

先采用欧拉公式计算,求出型钢的规格后,再检查是否满足欧拉公式使用条件。

(具体过程可以参考《机械设计手册》第一卷1-178页)惯性矩计算公式:Imin=Pc(μL)^2/(Eπ^2)〕式中,Pc底柱的临界载荷,E弹性模量,Ss稳定安全系数,μ长度系数,确定后应检查柔度λ是否符合要求,2.2底柱的挠度计算挠度因风载而产生。

计算公式,f=PL^3/(3EI)式中,P风载作用于底柱顶端的最大推力,L底柱长度,E弹性模量,I惯性矩。

其实,一般说,经过计算后,挠度均难以达到设计要求。

需要增加斜撑。

将风载的力,转为由斜撑来承担。

在受拉的情况下,斜撑只要保证其受力截面面积符合要求。

3.滑块组件的结构设计滑块主要是消除钢材在温度变化时产生的线膨胀应力。

滑块固定于底柱顶端。

中箱体带动其上的所有与高温烟气接触的部件可以在滑块上自由膨胀(收缩)滑动。

设计滑块结构时,应考虑到滑块的布置、滑块的承载、滑动能力及材料以及滑动范围。

3.1滑块的承载滑块承受除立柱外除尘器的所有垂直向下的重量载荷。

重量载荷在滑块组的分布一般是,靠近除尘器中心的四个滑点为平均承重的300%,其余均为250%。

这样设计的目的是为了保证滑块材料有足够的强度支撑。

3.2滑块的滑动能力及材料的选择滑块采用光滑不锈钢板和滑板相结合的结构。

不锈钢板焊接于顶柱底部平面上,能在固定的滑板上自由滑动。

不锈钢板采用普通304材料制造,表面光洁度为6.3μm,厚度为2mm。

滑板固定于底柱顶部平面上。

切记:滑板的材料不能是钢,否则可能造成不锈钢板与滑板的胶着粘合而失去滑动功能(见《机械设计》第四版)。

3.3滑板材料的确定滑板一般采用聚四氟乙烯。

3.4滑块的滑动范围滑块的滑动范围与碳钢的线膨胀系数αl有关(见《机械设计手册》表1-1-14)。

本处设计计算从略。

滑板的设置一定要考虑到热膨胀的位移量。

滑板的设计要有一定的裕量,应保证在钢板发生热膨胀后,除尘器的全部载荷必须全部作用在滑板上。

4.顶柱组件的结构设计计算过程同底柱类似,本处从略。

5.灰斗组件的结构设计灰斗上部与中箱体、顶柱连续焊接,下部接输灰装置。

本工程共设置6个单独灰斗和两个船形灰斗,分两排布置。

灰斗外表面均盘有蒸汽加热管。

设计灰斗,除根据工艺要求确定灰斗的容积和下灰口尺寸外,还要对其强度进行计算。

灰斗组件同其后介绍的进风装置、中箱体和上箱体一样,是属于负压装置。

对其强度计算的目的是保证其在规定的最大负压(或规定正压)下能满足除尘器的正常运行,不会发生被细瘪(凹陷)的现象。

灰斗壁板的厚度一般为5mm。

5.1单独灰斗最大侧板的结构设计及计算为安全起见,对单独灰斗壁板的强度设计主要是考虑其外表面均布的加强型钢能承受的载荷,确定外表面加强型钢的规格。

灰斗外表面的加强型钢一般为角钢。

计算公式,Imin= qL^4/(384fE)式中,q单根型钢承受的载荷,L型钢长度,f 型钢允许的变形挠度,E弹性模量。

5.2灰斗导流板的设计导流板由若干组耐磨角钢板(材料为Q345A)组成,一般交错布置在灰斗进风口。

它的主要作用是均衡烟气流,同时使烟气中大颗粒粉尘通过碰撞导流板减缓速度沉降于灰斗底部,减轻滤袋过滤的负荷。

导流板一般按经验进行布置。

其布置也可以通过专业软件对烟气流的理论模拟而确定。

6.进风装置的设计进风装置由下风管、风量调节阀和矩形进风管组成。

对进风装置进行设计,主要是考虑风管壁板的耐负压程度。

风量调节阀可以作为厂通件,其内的阀板一般采用5mm厚度的16Mn 钢板制作。

此外,进风装置的合理布置也很重要:应保证烟尘在经过进风装置时,烟气流向合理,对管壁的冲刷降低到最低。

为防止高浓度含尘烟气对中箱体内滤袋及壁板的冲刷,烟气离开进风装置,通过矩形进风管的风速一般控制在4m/s以下。

进风装置耐负压强度一般按风机的全压来计算。

其计算过程同灰斗部分类似。

本处从略。

7.中箱体的结构设计中箱体由若干件壁板连接后连续焊接而成。

中箱体壁板一般采用厚度为5mm的普通钢板制造。

在靠近中箱体中间部位有斜隔板组件,负责将尘气室和净气室隔离开。

中箱体的结构设计,主要是考虑壁板的耐负压程度和斜隔板的耐负压程度。

中箱体耐负压强度一般按风机的全压来计算。

其计算过程同灰斗部分类似。

本处从略。

8.上箱体的结构设计上箱体在整个除尘器的设计中是属于关键部位的设计,它的设计好坏直接关系到除尘器能否正常运行。

设计上箱体时,应考虑到花板孔在上箱体内的合理布置、上箱体横截面高度、离线孔的大小及方位。

在有内旁通的情况下,还要考虑到离线孔与内旁通孔的位置关系。

当然,对上箱体结构强度的验算也是同等的重要。

上箱体在设计时,应考虑设计有一定的斜度,以利于雨水的顺利排放。

8.1花板孔布置。

花板孔在上箱体内应该均匀布置。

根据现场实际情况及工厂制造经验,在滤袋长度不超过8m的情况下,孔与孔之间的间隙为滤袋直径的1.5倍。

举例来说,如果采用160×6000的滤袋,则孔与孔之间的距离为240mm。

8.2上箱体横截面高度对上箱体横截面高度进行控制,主要是保证净化后的气体在通过上箱体内部空间时,气流流向均衡,不会发生由于上箱体截面太小而造成气流阻力太大,甚至造成风机吸力不够、无法正常工作的情况发生。

根据多年来的设计经验,通过上箱体横截面的风速不应当超过3m/s。

8.3离线孔大小及方位经过上箱体每个仓室离线孔的风速一般控制在6~12m/s左右。

理论上来说,经过离线孔的风速越低越好,这样可以使除尘器结构阻力降低到最低。

但在实际工程中,这却是不必要的,因为风速越低,势必会使离线孔径变大,同时导致整个上箱体结构向外侧延伸变大,浪费材料,很不经济。

8.4离线孔与内旁通孔的方位布置内旁通孔径的设计过程同离线孔是相同的。

需要注意的是:通过内旁通孔径的速度一般可以允许达到16m/s,但最大不允许超过18m/s。

这样设计的目的是保证烟气在走旁通时,除尘器进出风口差压不超过1500Pa。

(阻力与风速的平方成正比)在某些除尘器上箱体个别仓室内,会出现即有离线又有旁通的结构。

此时,就需要考虑一下离线与旁通的合理布置了。

一般来说,当旁通打开时,大量烟气通过旁通口直接进入上箱体净气室汇风烟道内,此种情况下,需要将离线设置在烟气流的背侧。

同时,要求离线必须有可靠的密封措施,防止大量烟尘灰透过缝隙进入上箱体仓室内。

8.5花板框架强度计算花板框架上面覆盖有花板。

滤袋及袋笼安装时,对花板平整度有极其严格的要求,其平面度允差一般为1:1000。