四柱液压机薄板拉伸工艺

四柱万能液压机操作规程(4篇)

四柱万能液压机操作规程四柱万能液压机是一种常用的液压机械设备,用于对各种金属材料的冲压、折弯、拉伸等工艺操作。

为了确保操作人员的安全和设备的正常运行,下面将介绍四柱万能液压机的操作规程。

一、操作前的准备工作1. 检查设备及周围环境是否安全和整洁,是否有杂物堆放或是有危险隐患。

2. 确定设备的使用环境和电源是否符合要求,确保电源接地良好。

3. 检查液压油的位于液压系统油箱内的油位是否在规定范围内,如果不足应及时补充。

4. 确保设备各部位的润滑部位充足的润滑油,并检查运行轴承、导轨、滑块等部位是否正常运转灵活。

5. 检查设备的操作台是否牢固,并检查各个操作按钮是否灵活可用。

6. 了解所要进行的工艺过程和工件材料的性质,明确操作步骤和操作规范。

二、液压系统的操作1. 打开总电源开关,确保电源正常供电。

2. 按照设备操作面板上的指示,打开液压系统的电源开关,并等待系统自检完成。

3. 按照设备操作面板上的指示,调整液压系统的压力和流量参数,确保满足工件加工的需求。

4. 打开循环泵开关,启动液压系统,观察压力表和流量表的指示情况,确保液压系统正常工作。

三、安全设施的检查1. 确保设备的安全防护设施完好无损,如限位开关、光栅保护、安全按钮等。

2. 检查液压系统的安全阀和压力保护装置是否灵活可用。

3. 检查设备的气动系统和电气系统是否正常。

四、操作台的调整1. 根据工件的尺寸和工艺要求,调整操作台的高度和位置。

2. 检查操作台的固定螺栓是否牢固,并确保操作空间够大,避免操作过程中发生意外。

五、设备的正常操作1. 将工件放置在操作台上,并根据需要调整工件的位置和夹持方式。

2. 按照工艺要求,调整滑块下冲行程和停留时间,并设置下冲深度。

3. 操作员可将手放在操作按钮的位置附近,等待信号操作的指示。

4. 利用合适的操作按钮进行下冲作业,当滑块按下到设定位置时,松开操作按钮。

5. 根据需要进行连续操作或逐个操作。

6. 在操作过程中,注意观察操作台和滑块是否正常运转,注意防止卡料或是夹手等情况的出现。

四柱液压机操作规程1

四柱液压机操作规程部门:检修车间编制:审核:审批:文件编号:2013-12-04 岗位:四柱液压机总页数:页生效日:目的目标将尺寸合格的冷轧板压成标准弧板。

四柱液压机项目作业条件人员2人(经培训考试具备上岗资格)。

必戴劳保工衣、安全帽、半皮手套、防砸绝缘鞋、四柱液压机四柱液压机润滑点润滑油种类加油间隔时间液压油箱液压油N46# 半年导向柱机械油30# 8h1、四柱液压机液压油每年更换过滤液压油一次。

2、.主手把弧板料小心放到下模具上,推到顶住后档料板后,双手按下滑块行程开关,滑块下行。

3、当滑块下行到底部,上下模具重合时,弧板被压置其中,经两秒保压后。

滑块自动升起。

4、由主手用特制工具把压制成型的弧板推出下模具,由副手拉出去,立放在指定位置。

四柱液压机操作规程工序名称工序号工具工序工时人员正常启动02 2人作业步骤(关键控制点:★)示意图控制按钮序号内容作业方法与标准1、设备说明1、四柱液压机要求认真负责,在工作中严禁身体的任何部位进入滑块行程范围。

2、在压制中,出现异常故障时,停机处理。

不得擅自登上顶部和调动机器。

需要登上顶部时,必须用脚手架。

不得踩踏油管,以免滑落摔伤和踏坏油管。

3、油泵为液压柱塞泵,工作一段时间后会发热,属正常现象。

每天必须擦拭油泵、油箱及电磁阀周边,保持机器的干净无尘。

4、定期检修设备,多了解设备原理,有助于安全操作,保证生产顺利进行。

电源指示灯工作按钮Ⅰ启动按钮急停按钮滑块慢下滑块回程工作调试按钮调试按钮工作按钮Ⅱ急停开关。

毕业设计论文-四柱式液压机液压系统设计(含全套CAD图纸)

属成型、薄板拉伸以及冲压、弯曲、翻边、校正等工艺的四柱式万能液压机。 性能特点:本液压机具有调整、手动及半自动三种工作方式,可实现定压和定程两种工艺 方式。定压成型时,在压制后有保压延时及自动回程动作。工作台中间装有顶出装置,除 顶出制品外,还可作为液压垫用于薄板拉伸制件的压边成型工艺,其工作压力与行程可根 据工艺需要在规定范围内调整;可用继电器控制或 PLC 控制的电气控制系统。 主要技术参数:公称力(最大压力)2000KN,回程力 400 KN,顶出力 350KN,液体最大工 作压力 25 Mpa,拉伸滑块行程 700mm, 顶出活塞最大行程 250mm, 滑块距工作台最大距离 内 1100mm。

四柱液压机说明书

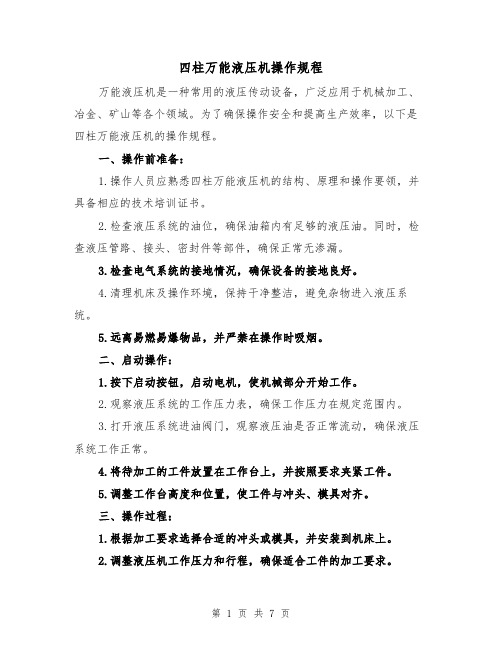

四柱液压机说明书1、主液压泵(恒功率输出液压泵),2、齿轮泵,3、电机,4、滤油器,5、7、8、22、25、溢流阀,6、18、24、电磁换向阀,9、21、电液压换向阀,10、压力继电器,11、单向阀,12、电接触压力表,13、19、液控单向阀,14、液动换向阀,15、顺序阀,16上液压缸,17、顺序阀,20、下液压缸,23节流器,26、行程开关四柱万能液压机的启动:电磁铁全断电,主泵卸荷。

主泵(恒功率输出)→电液换向阀9的M型中位→电液换向阀21的K型中位→T四柱万能液压机的启动:电磁铁全断电,主泵卸荷。

主泵(恒功率输出)→电液换向阀9的M型中位→电液换向阀21的K型中位→T 液压缸16活塞快速下行:2YA、5YA通电,电液换向阀9右位工作,道通控制油路经电磁换向阀18,打开液控单向阀19,接通液压缸16下腔与液控单向阀19的通道。

进油路:主泵(恒功率输出)→电液换向阀9→单向阀11→液压缸16上腔回油路:液压缸16下腔→电液换向阀9→电液换向阀21的K型中位→T液压缸活塞依靠重力快速下行:大气压油→吸入阀13→液压缸16上腔的负压空腔液压缸16活塞接触工件,开始慢速下行(增压下行):液压缸活塞碰行程开关2XK使5YA断电,切断液压缸16下腔经液控单向阀19快速回油通路,上腔压力升高,同时切断(大气压油→吸入阀13→上液压缸16上腔)吸油路。

进油路:主泵(恒功率输出)→电液换向阀9→单向阀11→液压缸16上腔回油路:液压缸16下腔→顺序阀17→电液换向阀9→电液换向阀21的K型中位→T四柱液压机的启动保压:液压缸16上腔压力升高达到预调压力,电接触压力表12发出信息,2YA断电,液压缸16进口油路切断,(单向阀11和吸入阀13的高密封性能确保液压缸16活塞对工件保压,利用液压缸16上腔压力很高,推动液动换向阀14下移,打开外控顺序阀15,防止控制油路使吸入阀1误动而造成液压缸16上腔卸荷)当液压缸16上腔压力降低到低于电接触压力表12调定压力,电接触压力表12又会使2YA通电,动力系统又会再次向液压缸16上腔供应压力油……。

315吨四柱液压机技术方案(徐州开元)

315吨四柱液压机技术方案1、液压机名称、数量3150kN四柱液压机 10台2、机器用途、工作条件本机主要用于冰箱门壳(金属薄板件,覆膜彩钢板,厚度0.4~0.6MM)的冲孔、落料、浅拉伸、弯曲、翻边、成型等工艺。

机器使用条件:─工作环境温度: -5℃~40℃─动力电源:三相四线制380V,50HZ─电压波动范围 380V±10%─液压机功率~20kW─液压系统使用介质:抗磨液压油YB-N463、机器结构形式和功能3.1 液压机由主机、液压传动系统、电气控制系统和润滑系统组成。

3.2 液压机的操作方式设有调整、手动、半自动三种操作方式。

操作方式由转换开关进行选择,按钮集中控制。

3.3 液压机机身为三梁四柱式结构形式。

●滑块导向为立柱圆柱面导向,导套为对开导套以利于维护。

●立柱为四螺母结构,以便于机身预紧。

●三梁为钢板焊接件。

3.4 液压机滑块为上传动单缸加压结构形式。

3.5 液压系统主控制系统采用二通插装阀集成系统。

3.6 液压系统主油泵采用YCY14-1B恒功率轴向柱塞泵,冷却过滤选用CB-B齿轮泵。

3.7 电气控制系统采用日本欧姆龙公司的PLC可编程控制器控制。

3.8 滑块主油缸、顶出油缸均采用活塞式油缸,油缸密封选用奥地利爱科原装进口U形密封圈密封。

3.9 液压机动力系统放置于地面上,电气箱放置在地面上,操作箱放置在机器右前部。

3.10 液压系统设有油位指示、油液冷却和过滤系统,油液冷却选用风冷却。

3.11 滑块导套润滑采用稀油集中润滑。

3.12 液压机滑块、顶出油缸行程控制均采用接近开关控制。

3.13 液压机主缸的压力显示采用压力表显示,调压元件采用远控调压阀,调压范围为公称压力10%~100%,滑块保压时间可以设定。

4、主要技术参数─公称力 3150kN─回程力 305kN─液体最大工作压力 25Mpa─顶出力 630kN─工作台有效尺寸左右 1250mm前后 1160mm─滑块有效尺寸左右 1250mm前后 1160mm─最大开口高度 1250mm─滑块行程 800mm─顶出行程 300mm─滑块速度快下 150mm/s工作 6~14mm/s回程 140mm/s─工作台上平面距地面高~700mm5、液压机主要构成液压机主要由主机、液压系统、电气控制系统、安全防护系统及其它辅助部件组成。

双动薄板拉深液压机

要

内

进度安排:

容

2011.11

及

2012.1

收集、研究资料 开题,拟订总体设计方案

进

2012.1-2

修改、完善开题报告;完成文献翻译

度 2012.2.13-2012.3.31 系统有关设计计算,绘制总装配图

2012.4.1-2012.4.15 绘制主要零件的零件施工图

2012.4.16-2012.4.30 控制系统设计,绘制接线原理图

课题工作量要求: 完成包括总装配图、部件图、主要零件图在内的图纸不少于 2 张 A0,主要零件图总图幅 不少于一张 A1,PLC 电气控制电路原理图 1 张 A1; 设计计算说明书不少于 1.5 万字; 外文技术资料翻译不少于 2 万印刷符号。

课 课题主要内容: 题 1、完成液压机的结构设计和相关计算; 主 2、液压系统原理图;

2012.5.1-2012.5.5 控制系统部分程序编写

2012.5.6-2012.5.20 撰写设计计算说明书

2012.5.21-2012.5.25 修改及准备答辩

具体的设计条件、设计参数见附件。

求 腔互锁回路; PLC 控制。

2、主要技术参数

公称力:4000kN

拉伸力:3150kN

压边力:800kN

顶出力:630kN

系统最大工作压力:25MPa

拉伸滑块行程:800mm

压边滑块行程:400mm

滑块最高速度:200mm/s

工作台有效面积:

左右宽 1260mm

前后深 1200mm

电机总功率:22kW(参考)

的 盖零件;家用电器零件、厨房用具,拖拉机、摩托车、航天、航空、电器、仪表、化工等工

四柱液压机技术参数

四柱液压机技术参数及其应用四柱液压机,也被称为四柱液压压力机,是一种常见的液压成形设备,广泛应用于金属加工、塑料成型、压制、拉伸、弯曲等工艺。

下面将详细介绍四柱液压机的技术参数以及其在不同领域的应用。

### 技术参数:#### 1. **压力(Tonnage):**压力是四柱液压机最基本的技术参数之一,通常以吨(Ton)为单位表示。

它代表了液压机能够施加的最大压力,决定了其适用于加工的材料种类和厚度。

#### 2. **行程(Stroke):**行程是指液压缸活塞的位移范围,通常以毫米(mm)为单位。

行程的长度影响着液压机的加工深度,因此在选择液压机时需要根据实际加工需求来确定。

#### 3. **开口高度(Daylight Opening Height):**开口高度是指在液压机关闭状态下,工作台与滑块之间的最大垂直距离。

这个参数决定了液压机能够容纳的工件尺寸,因此在选择液压机时需要根据工件尺寸来确定开口高度。

#### 4. **工作台尺寸(Bed Size):**工作台尺寸是指液压机工作台的长度和宽度,通常以毫米为单位。

工作台尺寸决定了液压机能够处理的工件大小范围,因此在选择液压机时需要考虑工作台尺寸是否符合生产需求。

#### 5. **下压速度和回程速度(Down Speed and Return Speed):**下压速度指的是液压机滑块下降的速度,回程速度指的是滑块返回的速度。

这两个参数的控制对于不同的加工工艺和材料是至关重要的,可以通过调节液压系统的流量和压力来实现。

#### 6. **主电机功率(Main Motor Power):**主电机功率是指液压机主要驱动电机的功率,通常以千瓦(kW)为单位。

这个参数直接影响了液压机的工作效率和能耗,需要根据实际生产需求来选择合适功率的主电机。

#### 7. **控制系统(Control System):**液压机的控制系统包括了操作界面、控制器和传感器等组成部分。

四柱万能液压机操作规程(三篇)

四柱万能液压机操作规程万能液压机是一种常用的液压传动设备,广泛应用于机械加工、冶金、矿山等各个领域。

为了确保操作安全和提高生产效率,以下是四柱万能液压机的操作规程。

一、操作前准备:1.操作人员应熟悉四柱万能液压机的结构、原理和操作要领,并具备相应的技术培训证书。

2.检查液压系统的油位,确保油箱内有足够的液压油。

同时,检查液压管路、接头、密封件等部件,确保正常无渗漏。

3.检查电气系统的接地情况,确保设备的接地良好。

4.清理机床及操作环境,保持干净整洁,避免杂物进入液压系统。

5.远离易燃易爆物品,并严禁在操作时吸烟。

二、启动操作:1.按下启动按钮,启动电机,使机械部分开始工作。

2.观察液压系统的工作压力表,确保工作压力在规定范围内。

3.打开液压系统进油阀门,观察液压油是否正常流动,确保液压系统工作正常。

4.将待加工的工件放置在工作台上,并按照要求夹紧工件。

5.调整工作台高度和位置,使工件与冲头、模具对齐。

三、操作过程:1.根据加工要求选择合适的冲头或模具,并安装到机床上。

2.调整液压机工作压力和行程,确保适合工件的加工要求。

3.按下启动按钮,液压缸开始工作,冲头或模具对工件进行加工。

4.观察加工过程,注意工件是否加工准确、顺畅,如有异常情况及时停机检查。

5.加工完成后,松开液压压力,停止液压机的工作。

四、安全操作:1.操作人员严禁戴手套、戴长袖,以免被液压机夹住或卡住。

2.操作时应专心致志,不得分散注意力或随意调整机床参数。

3.操作人员禁止将手、头、身体靠近冲头或模具,以免发生意外伤害。

4.不得随意更换冲头或模具,应事先停机并确保设备停稳后再进行更换。

5.操作过程中严禁擅自调整液压系统的压力值,以免对机床和工件造成破坏。

五、操作结束:1.停止液压系统的工作,关闭液压进油阀门,减少液压油的损耗。

2.清理机台和周围环境,清除杂物和残渣。

3.关机并切断电源,确保设备安全停机。

4.定期检查和保养设备,保持设备的正常运转和安全使用。

800吨四柱式液压机设计说明

摘要本次设计题目是800T液压机设计,四柱式液压机式液压机中最常见,应用最广的一种结构形式。

其主要特点是加工工艺性较其他类型液压机简单。

所以设计成立式单缸四柱式液压机结构。

它的机身是由上横梁,活动横梁,工作台,四根立柱组成。

工作缸安装在上横梁,活动横梁和工作缸成一个整体,以立柱为导向上下运动,并传递工作缸产生的力量,对制件进行压力加工。

由于机身连接成一个整体框架,故机身承受整个工作力量。

四柱式液压机主要不足之处:〔1由于用四根立柱做框架,机身刚度较框架式小。

〔2由于四立柱做向导,活动横梁导套与四根立柱磨损后不易调整。

四柱式液压机组成部分可分为:工作部分:工作油缸,活动横梁等。

机身部分:由上横梁,工作台及立柱组成。

辅助部分:包括顶出缸,移动工作台等。

设计过程中包括液压机的结构设计,液压系统方案设计及工作原理图的拟定,还有油量,油箱的计算,其中前三个环节最为重要。

国液压机的主要设计单位,包括占主导地位的第一重型机械集团公司在的一些大型所,其设计工作仍然是以图版作业为主,设计工作的好与坏完全取决于设计人员的技术与素质。

关键词:油缸:液压系统:工作台:活塞杆:顶出缸AbstractThis design topic is 800t hydraulic press design, four column hydraulic machine hydraulic machine is the most common, the most widely used a structure. Its main feature is that the process of machining is simpler than other hydraulic pressure.. So the establishment of design type single cylinder four column hydraulic machine structure. Its fuselage is composed of beams, movable beams, working table, four pillars. Cylinder installed in the beam, the movable beam and a working cylinder link into a whole, in the column for the directed motion, and transmit power generated in the working cylinder, pressure processing of parts. As the fuselage connected into a whole frame, so the fuselage to withstand the entire working force.Four column hydraulic press main deficiencies:First, for the four pillars of the framework, the fuselage frame stiffness is relatively small.Second, due to the four column to do the guide, the movable beam inside guide set and four column wear not easy to adjust.Four column hydraulic machine parts can be divided into:Working part: working cylinder, movable beam, etc..Body part: from the upper beam, working table and column.Auxiliary parts: including the ejector cylinder, mobile workbench, etc.. Design process including the structure of the hydraulic machine design,hydraulic system design and work principle diagram, as well as the amount of oil, fuel tank, which is the first three most important.The main units of domestic hydraulic machine design, including dominated the first heavy machinery group company and Design Institute, including some large Design Institute, the design work is still dominated by plate work, design work is good or bad depends entirely on the design personnel of technology and quality.Keywords:Cylinder: hydraulic system: bench: piston rod: ejector cylinder目录引言..................................... 错误!未定义书签。

四柱液压机操作规程

四柱液压机操作规程一、目的为规范员工操作,提高产品质量和工作效率,满足生产需要,使设备能保持最佳的性能状态并延长使用寿命,确保生产的正常进行。

二、适用范围本作业指导书适用于公司焊接件(如横梁)的校正、压装和整形等工艺过程及液压压力机设备使用、维护的指导。

三、常用材料1.冷轧板.2.镀锌板.3.铜板.4.铝板.5.不锈钢板.四、概述1.本液压机由主机、电控制机构和液压系统等部分组成。

主机部分包括机身、主缸、顶出缸及充液装置等。

2.动力机构由油箱、高压泵、低压控制系统、电动机及各种压力阀和方向阀等组成;电气装置按照液压系统规定的动作程序,选择规定的工作方式,在发出讯号的指令下,完成规定的工艺动作循环。

3.动力机构在电气装置的控制下,通过泵和油缸及各种液压阀,实现能量的转换,调节和输送,完成各种工艺动作的循环。

4.用途和特点:本液压机适用于可塑性材料的压制工艺:冷(热)挤压金属成型、薄板拉伸以及横压、弯压、翻透、塑料、粉末制品的压制成形等;此外,尚可用于制品的校正、压装和整形等等工艺,本公司主要用于大型焊接件(如横梁)的校正、压装和整形等等工艺。

液压机具有独立的动力机构和电气系统,采用按钮集中控制,可实现调整、手动及半自动三种工作方式:机器的工作压力、压制速度,空载快下行和减速上行的范围,均可根据工艺需要调整,并能完成顶出工艺,不带顶出工艺、拉伸工艺三种工艺方式。

五、本机主要工艺参数见下表:YA32-315F四柱液压机主要工艺参数六、主要作业步骤及要求1.0作业者的资质及要求1.1操作者应熟悉该设备的性能、结构、工艺原理和控制系统操作方法,经培训考核合格后才可上岗作业;1.2操作者应穿工作服、戴安全帽和防护手套,女工辫子应放入帽内,不得穿裙子、拖鞋或高跟鞋上岗。

2.0作业前的检查准备2.1在开机和停机前,电控系统的所有按钮必须置于原始位置;检查各操作手柄(按钮)及各连接部位紧固有无松动、性能是否可靠;各运转部位及台面有无障碍物、限位装置及安全防护装置是否完好;2.2检查各润滑点和加油处是否供油充足;检查电控系统是否良好,接地是否妥善;所有紧固连接处不许有松动现象、限位装置及安全防护装置是否完善;并使各润滑部件得到充分的润滑。

双动薄板拉深液压机设计(全套图纸)

摘要本设计为双动薄板拉深液压机,主缸最大工作负载设计为3150MN。

主机主要由上梁、立柱、工作台、压边滑块、主缸、顶出缸,压边缸等组成。

本文重点介绍了液压系统的设计。

通过具体的参数计算及工况分析,制定总体的控制方案。

经方案对比之后,竖直方向部分采用“四柱”式的结构形式,垂直方向采用通用式结构,拟定液压控制系统原理图。

液压系统液压缸采用双作用活塞缸,采用恒功率变量泵供油。

经方案对比之后,拟定液压控制系统原理图。

为解决压边缸的快进,工进的同步问题,液压系统采用,快进,工进时采用主缸加压进给,压边缸自动吸油的方法保证进给同步。

为解决主缸快进时供油不足的问题,主机顶部设置补油油箱进行补油。

主缸的速度换接与安全行程限制通过行程开关来控制;为了保证工件的成型质量,液压系统中设置保压回路,通过保压使工件稳定成型;为了防止产生液压冲击,系统中设有泄压回路,确保设备安全稳定的工作。

此外,本文对液压机进行了总体布局设计,对重要液压元件进行了结构、外形、工艺设计,对部分液压元件进行了合理的选型,对主机、电气控制系统进行了简要设计。

通过液压系统压力损失和温升的验算,本文液压系统的设计可以满足液压机顺序循环的动作要求,能够实现塑性材料的拉深等成型加工工艺。

关键词:拉深,液压成形,冲压成形,液压机,PLC控制AbstractThe design of double sheet drawing hydraulic machine, a master cylinder maximum working load design for3150MN. Mainly by the host beam, column, table, the beading slide block, a master cylinder, lifting cylinder, pressure cylinder etc.. This paper introduces the design of hydraulic system. Through practical calculation and analysis, formulate the overall control scheme. The scheme contrast, vertical part adopts the" four" form, perpendicular to the direction of the general structure, to develop hydraulic principle diagram of control system. Hydraulic system hydraulic cylinder double acting piston cylinder, constant power variable pump. The scheme comparison, to develop hydraulic principle diagram of control system. In order to solve the pressing cylinder speed, feed the synchronization problem, the hydraulic system adopts, fast-forward, feed the main cylinder feeding, automatic oil pressure cylinder method ensure feed synchronization. In order to solve the problem of fast forward when the master cylinder oil supply shortage problem, the host is arranged on the top of oil supply tank for supplying oil. Master cylinder speed switching and safety travel restrictions by the travel switch to control; in order to ensure the forming quality of the workpiece, the hydraulic system set pressure holding circuit, the pressure causes the workpiece forming stable; in order to prevent the hydraulic impact, system is provided with a pressure discharge circuit, ensure the equipment work safely and steadily. In addition, the hydraulic machine for the general layout design, the main hydraulic components of a structure, shape, process design, on the part of hydraulic components of a reasonable selection, the host, electric control system were briefly design.Through the hydraulic system pressure loss and temperature rise calculation, this paper design the hydraulic system of the hydraulic machine can meet the order cycle action requirements, can realize the plastic material such as deep drawing forming process.Key words:Drawing Hydroforming Metal forming Hydraulic press PLC control目录1. 绪论 (1)1.1 液压机 (1)1.2 课题设计要求 (2)1.3 设计方案 (3)2.总体结构设计 (5)2.1 立柱设计 (5)2.2 上横梁设计 (6)工作台 (7)3. 液压缸设计 (10)3.1 主缸设计 (10)3.2 压边缸设计 (14)顶出缸 (17)3.4 液压缸工况分析 (21)4. 液压系统设计 (25)4.1 液压系统设计方案 (25)4.2 液压系统设计与选型 (28)4.3 液压油管设计 (32)4.4 液压油箱设计 (37)5. PLC控制设计 (34)5.1控制系统的组成结构 (34)5.2传感器的选择 (35)5.3控制系统PLC的选型及控制原理 (35)5.4 PLC程序设计 (37)结论 (38)参考文献 (40)致谢 (41)1绪论液压机发展史液压机发展史,1795年,英国人bramah取得了第一个手动液压机的专利,但真正的液压机的发展历史不到200年。

四柱压力机设计

II

ABSTRACT

The four-column hydraulic machine consists of two parts of the host and control agencies.The host portion of the hydraulic press, including hydraulic cylinders, beams, columns and liquid-filled devices.Power agencies by the fuel tank, high pressure pumps, control systems, motors, pressure valve, directional valve. The hydraulic machine adopts PLC control system, through the pump and the fuel tank and a variety of hydraulic valves, energy conversion, regulation and transportation to complete the cycle of the various process action. The series hydraulic press with independent power and electric systems, and use the button centralized control can be both manual and automatic operation.

1 绪论

1.1 概述

设计液压机是为了更加深刻理解液压机在加工过程中的工作原理以及实际应用 意义。液压机是利用液体来传递压力的液压设备。液体在密闭的容器中传递压力时是 遵 循帕斯卡定律。 液压机的液压传动系统由动力机构、控制机构、执行机构、辅助 机构 和工作介质组成。本机器采用三梁四柱结构形式,机身由工作台、滑块、上横梁、 立 柱、锁母和调节螺母等组成。四柱式结构为液压机最常见的结构形式之一。四柱式 结构 最显著的特点是工作空间宽敞、便于四面观察和接近模具。整机结构简单,工艺 性较 好,但立柱需要大型圆钢或锻件。液压机在一定的机械、电子系统内,依靠液体 介质的 静压力,完成能量的积压、传递、放大,实现机械功能的轻巧化、科学化、最 大化。液 压机械具有重量轻、功率大、结构简单、布局灵活、控制方便等特点,速度、 扭矩、功 率均可做无级调节,能迅速换向和变速,调速范围宽,快速性能好,工作平 稳、噪音 小. 适用于金属材料压制工艺,如冲压、弯曲、翻边、薄板拉伸等。也可从 事于校正、 压装、砂轮成型、冷热挤压金属等同样适应于非金属材料,如塑料、玻璃 钢、粉末冶 金、绝缘材料等压制成型,以及有关压制方面的新工艺、新技术的试验研 究等。已经广泛应用到医疗、科技、军事、工业、自动化生产、运输、矿山、建筑、 航空等领域[1]。

变薄拉伸工艺

变薄拉伸工艺

变薄拉伸工艺

1、概述

变薄拉伸工艺是一种广泛应用于机械制造行业的一种技术工艺,其本质是通过将厚板料拉伸变薄,使其厚度变薄达到要求,从而解决了厚板料切削时的精度要求,并提高了机械制造行业的效率。

2、工艺原理

变薄拉伸工艺的主要原理是通过拉伸机的拉力,使厚板料的厚度变薄,从而实现变薄目的。

具体而言,主要包括以下几个步骤:(1)将厚板料用对力夹具固定;

(2)拉力机拉伸厚板料;

(3)直至厚板料变薄达到要求,取下即可。

3、变薄拉伸工艺的优点

(1)变薄拉伸工艺可以有效提高加工精度。

(2)变薄拉伸工艺可以有效提高工件表面光洁度。

(3)变薄拉伸工艺可以有效降低加工时间,提高加工效率。

(4)变薄拉伸工艺可以精确控制厚度,确保整体工件外观一致。

4、小结

以上就是变薄拉伸工艺的相关知识内容介绍,可以看出,变薄拉伸工艺是一种非常先进和有效的技术工艺,可以有效提高加工精度,提高工件表面光洁度,降低加工时间,提高加工效率,从而满足机械制造的需求。

液压拉伸工艺原理图文

液压拉伸工艺原理图文液压拉伸工艺由于具有能够明显地提高拉伸工艺的拉伸比、提高拉伸件质量及易于成形特殊形状零件等优点,正越来越受到板材加工业的重视。

但是,与普通拉伸相比,由于变形机理复杂,各因素之间存在相互影响,使工艺参数的制订较为困难。

实际生产大都采用反复试验的方法,但这既繁锁,又不经济。

因为凹模圆角、凸模圆角、凸凹模间隙及压力棗行程曲线等各工艺参数之间有多种组合,试验的费用很高且很难得到预期的结果,使液压拉伸工艺的推广应用受到限制。

鉴于上述,本文开发了筒形件液压拉伸工艺的计算机辅助分析程序。

该程序能模拟筒形件的液压拉伸过程,计算工件各部位在拉伸过程中的应力情况,从而判断对于某种材料、厚度、形状的制品在给定的工艺条件下是否能拉伸成功,当取得合理的工艺参数后,再应用于实际生产。

经实验验证,该程序具有较好的实用性。

1 力学模型由塑性力学可知,在筒形件的液压拉伸过程中,坯料各部位的受力及变形特点是不同的,而且随着拉伸过程的进行不断地发生变化。

1.1 法兰部分在法兰部分(图1)取一宽度为d r,所含角度为φ的弧形单元体,在不考虑摩擦力的影响下,平衡条件是:(σr +dσr)(r+dr)·r·φ·t-σr·φ· t·r+2σθ·t·sinφ/2·dr=0。

(1)其塑性方程为:σr-(-σθ)=σi。

(2)假设材料的实际应力曲线为σi=Aεni,任意r处的应力强度为:σi=Aηn[1-(1/2)ln(Rt/r)]-4n 。

(3)联立求解(1)、(2)、(3)式可得径向应力和切向应力为:σr=2Aηn/(4n-1)[(1-1/2ln(Rt/r))1-4n-1],σθ=2Aηn/(4n-1)[(1-1/2(lnRt/r))1-4n-1-Aηn(1-1/2ln(Rt/r))-4n。

考虑到摩擦力因素,法兰内边缘的拉应力σr2=2Aηn/(4n-1)[(1-1/2ln(Rt/r))1-4n-1]+kμQ/πdpt其中,当有强制润滑时,k取1,否则k取2。

四柱式侧蒙皮液压拉伸机安全操作规程

四柱式侧蒙皮液压拉伸机安全操作规程

1.保证所有的防护罩完好。

2.严禁触摸各种电器元件,电机等高压接头。

3.不准用湿手触摸电器开关。

4.设备停止工作后立即关断主控制开关。

5.使用前应仔细检查电缆线及导线等绝缘层是否有破损,以免

发生触电或短路。

6.检查各开关的动作灵活性,开机时按顺序启动动力总开关、

设备主电路开关和操作盘上的启动开关。

7.不准带手套操作开关。

8.不准在拉伸进程中靠近工件。

9.当完成一项加工后,暂时离开设备时,应关掉操作盘上的开

关及主电源开关。

液压拉伸法

液压拉伸法

液压拉伸法

液压拉伸法是一种拉伸金属材料的技术,它是利用液压缸的作用力,在给定的温度条件下拉伸金属材料。

使用液压拉伸方法可以实现大范围的形变,精确的控制形变量,适用于不容易变形的材料的加工,而且还可以有效地改善金属材料的性能。

液压拉伸的原理是,利用液压缸的压力生成的力量,在给定温度条件下拉伸金属材料,从而使金属材料受到拉伸变形。

液压拉伸方法可以实现大范围的形变,精确控制形变量,而且还可以有效改善金属材料的性能。

液压拉伸的工艺原理中,液压拉伸的力量可以分为两个部分:一是弯曲变形,二是拉伸变形。

第一部分的弯曲变形是由液压缸产生的力量推动被拉伸的金属材料,向拉伸方向引起弯曲变形。

第二部分的拉伸变形是由液压缸产生的力量推动被拉伸的金属材料,使拉伸部分不断变形,形变量随着液压缸的力量不断增加而增加。

液压拉伸的工艺参数主要包括:拉伸速度、拉伸距离、液压缸力量大小、材料厚度、温度等。

这些工艺参数的选择会影响液压拉伸的效果。

液压拉伸的优点是:它可以实现大范围的形变,精确控制形变量;可以在给定的温度条件下拉伸金属材料;可以有效地改善金属材料的性能。

液压拉伸的缺点是:拉伸过程中容易产生应力集中,可能会导致

材料破坏;形变过程中液压缸的力量受到限制,而且拉伸过程需要一定的时间,可能会影响生产效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

四柱液压机薄板拉伸工艺

导读:四柱液压机薄板拉伸工艺

鑫和液压机薄板拉伸工艺有讲究,通常情况下液压控制系统采用“基本回路叠块式集成阀块”,这种阀块的最大优点是性能好,结构紧凑,体积小,联接管道少,便于修理。

液压机的顶出缸动作以及薄板拉伸成形工艺结构概述:

机身由上横梁、滑块、工作台、立柱、锁紧螺母、调节螺母等组成,上横梁和工作台用四根立柱与锁紧螺母联成一究竟刚性桁架,滑块则由四根立柱导向,在蹭作上下运动。

通过调节四个调节螺母,可调节滑块下平面对工作台台面的不平行度及行程时的不垂直度在滑块下平面及工作台上平面上,设有T形槽,可配M24的螺栓专供安装工模具用。

在液压机工作台中央有一圆孔,顶出缸由压套紧压于圆孔内的台阶上,在上横梁中央孔内,装有主油缸。

主油缸由缸口端的台阶和大螺母紧固于横梁上。

滑块中央的大孔,是用来装主活塞杆的,由螺栓和螺纹法兰反滑块与主活塞杆联成一体。

在滑块四立柱孔内,装有导套,以便于磨损后更换同,在外部均装有压配式的压注油杯,用以润滑立柱——导套运动付,在孔口端均装有防尘圈,以防止污物进入运动付,保持运动的洁净。

液压机由主机及控制机构两大部分组成,通过主管道及电气装置联系起来构成一体。

主机包括机身、主油缸、顶出油缸及允液系统寺。

现将各部分结构和作用分述如下

液压机顶出缸的动作均由手动操作:按压按钮SB6电磁铁YV1、2、5通电,相应控制阀动作,由于 YV5的作用,三通换向阀块压力阀卸油孔与回油油路接通,因此压力阀极易启开。

由于YV2通电,三通换向阀块的方向阀无背压存在,因此高压油就启开方向阀进入顶出缸下腔,推动顶出活塞杆作顶出运动,液压机顶出缸上腔油液则启开带吸入阀的三通换向阀块的压力阀流回油箱。

按压按钮SB3则全部电磁阀失电,相应控制阀复位。

顶出动作停止。

在锁紧螺母和调节螺母上,均配有紧定螺钉的紫铜垫,机器调整好后,拧紧螺钉可防止螺母松动。

主油缸为双作用活塞式油缸,缸底为封底式整体结构,在缸体内装有活塞头,在活塞头的外圈上,装有两道向上,一道向下的孔用Yx形密封圈与缸壁密封;活塞头的内圈与活塞杆的密封,是由两道O形密封圈来实现,从而使缸内形成上下两个油腔。

在缸口装有导向套,以保证活塞运动时有良好的导向性能。

在导向套内孔装有一道轴用Yx形密封圈,在导向套外圆上装有两道O形密封圈,以保证缸口部分的密封性能。

缸口端采用可拆卸式的卡环联接,在端部装有防尘圈,以防止污物进入油缸内,保持油液的清洁。

在主油缸的缸底上装有充液阀,以螺纹联接,并由O形密封圈密封。

在缸体的上端面,装有充液筒,用螺栓坚固联接,并用耐油橡胶圈密封。

按压按钮SB7电磁铁YV1、3、4通电,相应控制阀动作,由于液压机YV3通电,使三通换向阀块的压力阀的卸油孔与回油油路接通,压力阀启开。

由于YV4通电,使带吸入阀的三通换向阀块方向阀推动背压,因此高压油便启开方向阀进入顶出缸上腔,使顶出活塞杆退回,下腔油液则启开三通换向阀块的压力阀流回油箱。

按压按钮SB3全部电磁铁失电,相应控制阀复位,即回动作停止。

至此,整个操作完成一个循环。

该液压机还提供了利用顶出缸作“薄板拉伸成形”工艺中液压压边的可能。

在液压机工作循环开始前先用手动操纵方式将顶出活塞杆上行到需要位置停止。

通过压边顶板、压边杆、和压边圈(由用户自备的模具零件)托住制件,滑块上固定凹模,滑块下行后,凹模首先接触制件并通过压边圈、压边顶杆和压边顶板,迫使活塞杆随动下行。

当滑块快速下行时,由于液压机主油缸上腔的负压而吸开充液阀的主阀,使液压机充液筒内的大量油液流入主缸上腔,以使滑块能顺利的快速下行。

卸压时,控制油首先进入控制阀内,使其控制活塞克服弹簧力,

推动卸荷阀芯下行,使主缸上腔的高压油通过卸荷阀芯与充液筒内接通,达到卸压的目的。

油箱是一个盛油的容器,又是动力机构的基础,用地脚螺栓直接安装在地基上。

全机所需要的液压油均装于内。

并由此进行循环。

油箱内设有过滤网,把油箱内的容积分为吸油区和回油区,以保证吸油区油液的清洁,在油箱外部的前壁上,装有长形油标,可以直接观察到油箱内油液的位置。

在箱盖上装有电动机、高压油泵、集成阀块等元件。

在箱盖上还开有注油孔,并配有滤油筒,以防止加油时落入污物。

油箱两旁有侧门,便于油箱清洗工作。

由于液压机顶出下腔处于封闭状态,液压机顶出缸的排油只能通过三通换向阀块的压力阀稳压溢流。

从而得到要求的压边力,在操纵箱上压力表指示的大小,即为压力的数值。

压边压力最大可调至25.5MPa。

液压机顶出缸上腔也是处于封闭状态,顶出活塞随动下行时,上腔造成负压,所以,吸开吸入阀,从回油油路中吸入油液来补充上腔所需的油液。

本文源自郑州鑫和机器制造有限公司硫化机。