8D培训PPT

合集下载

8D报告培训PPT教材

• 临时措施的确定应考虑从供应商零件库存---供应商零 件在途品--内部零件/材料—生产制程—仓库储存—交 付在途品—客户端减少和降低(消除)后果的产生。

• 临时措施一直要持续实施至后续的永久对策的执行有 效后,方可撤消。

• 临时措施实施中,应及时跟踪和验证其效果。

四. 8D步骤—D3临时对策

15

PE强度不稳定

人

机

料

4.2确定选择最有可能的原因

38

项目 A。产品堆放高度过高 B。包装方式不合理 C。操作粗心 D。库房湿度大 E。速度设定多快 F。贮存架间隙小 G。PE强度不稳定 H。对操作工艺不熟

总计

不良情况统计表

端口破损数(卷) 频率(%)

12

52.17

4

17.39

2

8.69

1

4.34

1

纠正措施(对策)

为消除已发现的不合格或其它不期望情况的原因所采取 的措施。

预防措施(预防再发对策) 为消除潜在不合格或其它潜在不期望情况的原因所采取 的措施。

预防措施与纠正措施的区别 采取纠正措施是为了防止发生,而采取预防措施是为了防 止再发生。

四. 8D步骤—D3临时对策

16

临时措施(对策)

为了不让问题不再扩大而采取的措施,相当于纠正。 常采取的动作如:隔离、全检、换货、报废、降级,员 工培训。

D3.临时措施

35

• 销售课立即派员到浙江**机械厂挑选全部20μMHT 机用膜,对其它规格的薄膜进行检查。(许佳 完成 日期19/12/17)

• 对挑选出的破损20μMHT机用膜运回公司,按数补 给浙江精密机械厂。(许佳 完成日期19/12/17)

• 对现有生产、贮存、出货的20μMHT机用膜进行全 数检验。(许佳 完成日期19/12/17)

• 临时措施一直要持续实施至后续的永久对策的执行有 效后,方可撤消。

• 临时措施实施中,应及时跟踪和验证其效果。

四. 8D步骤—D3临时对策

15

PE强度不稳定

人

机

料

4.2确定选择最有可能的原因

38

项目 A。产品堆放高度过高 B。包装方式不合理 C。操作粗心 D。库房湿度大 E。速度设定多快 F。贮存架间隙小 G。PE强度不稳定 H。对操作工艺不熟

总计

不良情况统计表

端口破损数(卷) 频率(%)

12

52.17

4

17.39

2

8.69

1

4.34

1

纠正措施(对策)

为消除已发现的不合格或其它不期望情况的原因所采取 的措施。

预防措施(预防再发对策) 为消除潜在不合格或其它潜在不期望情况的原因所采取 的措施。

预防措施与纠正措施的区别 采取纠正措施是为了防止发生,而采取预防措施是为了防 止再发生。

四. 8D步骤—D3临时对策

16

临时措施(对策)

为了不让问题不再扩大而采取的措施,相当于纠正。 常采取的动作如:隔离、全检、换货、报废、降级,员 工培训。

D3.临时措施

35

• 销售课立即派员到浙江**机械厂挑选全部20μMHT 机用膜,对其它规格的薄膜进行检查。(许佳 完成 日期19/12/17)

• 对挑选出的破损20μMHT机用膜运回公司,按数补 给浙江精密机械厂。(许佳 完成日期19/12/17)

• 对现有生产、贮存、出货的20μMHT机用膜进行全 数检验。(许佳 完成日期19/12/17)

8D方法培训课件ppt158页

描述问题

D1

D2

D3

确定和验证问题的根本原因

D4

D5

选择和验证永久性纠正措施

D6

实施和确认永久性纠正措施

D7

防止问题再次发生/ 系统性预防建议

D8

表彰小组和个人的贡献

问题、现象/ 紧急反应措施

D0

8D过程概述

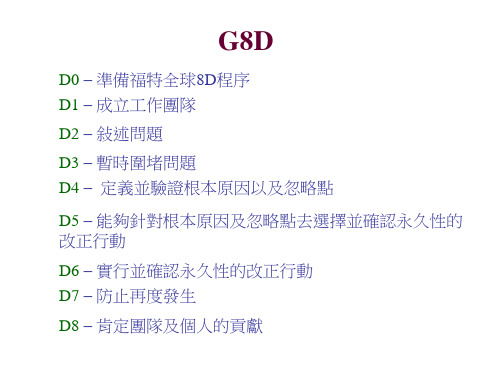

D0 准备8D过程。 根据现象评估8D过程是否需要。 如果有必要,采取紧急反应行动来保护顾客,并开始8D过程。 D1 成立8D小组。 建立一个小组来解决问题和执行纠正计划,小组成员应具有过程和/或产品知识、分配的时间、权威和需要的技能。 D2 描述问题。 通过“什么地方-什么时间-出现什么问题”来描述内部/外部的问题,用量化的术语细化问题。 (描述问题时,应包括问题的严重程度。)

过程介绍- D1 成立8D小组

小组操作程序: 除了小组的角色以外,操作程序也帮助小组有效地工作,操作程序可以最小化许多人一起工作时可能发生的人与人之间的问题。 小组协作: 在D1阶段成立8D小组的一个主要原因是为了达到协作。协作在整个小组的输出大于输入时发生。在小组系统里,目标是让输出大于输入。 协作的小组能够胜过更有技能、具有更多更好资源的竟争者,一个协作的小组应该: 一个协作并具有合适的技术技能的小组能够解决具有最优秀小组成员的小组所不能解决的问题 小组的成员相似将更令人愉快,但这不是达到小组协作的基础。最重要的是小组成员相互尊重和信任。

8D过程概述(续)

D7 防止问题再次发生。 修改必需的系统包括政策、程序等来防止同一或相似问题的再发生。如果需要对系统改进提出建议,并将学到的技术教训形成文件。 D8 表彰小组和个人的贡献 完成小组的经验。真诚地表彰小组和个人的贡献。

过程介绍-D0 准备8D

D1

D2

D3

确定和验证问题的根本原因

D4

D5

选择和验证永久性纠正措施

D6

实施和确认永久性纠正措施

D7

防止问题再次发生/ 系统性预防建议

D8

表彰小组和个人的贡献

问题、现象/ 紧急反应措施

D0

8D过程概述

D0 准备8D过程。 根据现象评估8D过程是否需要。 如果有必要,采取紧急反应行动来保护顾客,并开始8D过程。 D1 成立8D小组。 建立一个小组来解决问题和执行纠正计划,小组成员应具有过程和/或产品知识、分配的时间、权威和需要的技能。 D2 描述问题。 通过“什么地方-什么时间-出现什么问题”来描述内部/外部的问题,用量化的术语细化问题。 (描述问题时,应包括问题的严重程度。)

过程介绍- D1 成立8D小组

小组操作程序: 除了小组的角色以外,操作程序也帮助小组有效地工作,操作程序可以最小化许多人一起工作时可能发生的人与人之间的问题。 小组协作: 在D1阶段成立8D小组的一个主要原因是为了达到协作。协作在整个小组的输出大于输入时发生。在小组系统里,目标是让输出大于输入。 协作的小组能够胜过更有技能、具有更多更好资源的竟争者,一个协作的小组应该: 一个协作并具有合适的技术技能的小组能够解决具有最优秀小组成员的小组所不能解决的问题 小组的成员相似将更令人愉快,但这不是达到小组协作的基础。最重要的是小组成员相互尊重和信任。

8D过程概述(续)

D7 防止问题再次发生。 修改必需的系统包括政策、程序等来防止同一或相似问题的再发生。如果需要对系统改进提出建议,并将学到的技术教训形成文件。 D8 表彰小组和个人的贡献 完成小组的经验。真诚地表彰小组和个人的贡献。

过程介绍-D0 准备8D

8D报告培训资料(PPT 50张)

5.异常记录

四. 8D步骤—D4原因分析

5-Why 分析

当一个原因被发现时,不停地问为什么、为什么、为什么、 为什么、为什么,一直到无法拆解下去 。

TOYOTA

5-Why?

1W

2W

3W

4W

5W

WHY 问题

WHY 中间原因

WHY 中间原因

WHY 中间原因

WHY 根本原因

四. 8D步骤—D4原因分析

经确认后,没有不良品再流出的可能,不会再扩大损 失。

五.8D改善案例 D4. 原因分析

识别可能原因(因果图) 选择最有可能的原因(柏拉图) 确定是否是根本原因 识别可能方案

五.8D改善案例 4.1 因果分析

环

库房湿度大

法

速度设定多快 包装方式不合理

产品堆放高度过高

端 面 受 伤 PE强度不稳定

五.8D改善案例

D0.了解问题

2012年11月4日客户“星光宝光电设备有限公司”投诉, 在其半导体封装车间对“ALT-5检测器”进行包装时,使用 公司的CT3100机用膜时一拉就断裂 , 并发现使用的机用 膜端口破裂。造成ALT-5检测器包装工作进度延误,顾客 要求派人处理。

五.8D改善案例 D1.成立小组

识别可能的解决方案。

修改搬运、贮存作业方法,将原来搬运 和堆放高度3层改为 2层,减少重力。 改变包装方法,每卷产品用托盘运装。 包装箱内部增加泡沫,以减少碰撞冲力。 ……。

临时措施

消除问题及后果

只能治标 (可能再发)

长期措施

消除问题原因

可以治本 (不会再发)

四. 8D步骤—D4原因分析

8D培训课程教材(PPT 72张)

按问题涉及范围确定小组成员:

责属单位:

生管课、销售课、库管课、品保课 责属人员: 贾正羽、庄卫年、赵晓明、许丽

2.问题描述

何时 : 2006年11月4日; 何人 : 浙江精密机械厂客户; 何地 : 浙江精密机械厂—包装车间; 何事 : 包装ALT-5检测器时,使用20μ MHT 机用膜一拉就断; 如何 : 在IPEX预拉型缠绕机上使用,转速为 30M/MIN,预拉后倍数为3 。 为什么:机用膜卷端口破损; 多少 : 20卷中目前发现6卷有问题。

当验证永久对策有效后,即可以停止临时措施。

针对选定的纠正措施

修正衡量指标以及 对现行的质量控制 模式进行工程变更

利用三十天的数据 (如SPC或推移图) 來进行确认

建立纠正措施 执行计划 审核改版的 设计FMEA 审核改版的 过程FMEA

识别设计或生产过程 中的主要、安全、 经过推移图和初次的 关键特性 测量來停止临时措施

面对问题应群策群力, 互相帮助、相互提拔、 如此才能彻底解决问题。

所谓“八个步骤”,其每个步骤意义及其流程请 参阅附图.该图虽已列出解决问题的各个步骤, 但各个步骤的先后順序可视问题的困难度及复 杂程度而异,不必拘泥于图示順序.且问题解决 经过应有书面记录.

如:某一问题发生及团队组成时,可能制造人员 已经先行采取临时对策,惟其永久解决方案,则 可能尚需小组人员的共同参与,经多方研讨后才 能产生。

何Hale Waihona Puke 采用8D 并不是要求每一件发生的问题都必须采取8D方法。 而是针对重复发生的,一直没有解决的比较重大的 问题。 针对客户要求回复的客诉抱怨。

下列情形可采用8D

当客户在工厂现场的稽核中发现不合格项或缺陷时, 对于

责属单位:

生管课、销售课、库管课、品保课 责属人员: 贾正羽、庄卫年、赵晓明、许丽

2.问题描述

何时 : 2006年11月4日; 何人 : 浙江精密机械厂客户; 何地 : 浙江精密机械厂—包装车间; 何事 : 包装ALT-5检测器时,使用20μ MHT 机用膜一拉就断; 如何 : 在IPEX预拉型缠绕机上使用,转速为 30M/MIN,预拉后倍数为3 。 为什么:机用膜卷端口破损; 多少 : 20卷中目前发现6卷有问题。

当验证永久对策有效后,即可以停止临时措施。

针对选定的纠正措施

修正衡量指标以及 对现行的质量控制 模式进行工程变更

利用三十天的数据 (如SPC或推移图) 來进行确认

建立纠正措施 执行计划 审核改版的 设计FMEA 审核改版的 过程FMEA

识别设计或生产过程 中的主要、安全、 经过推移图和初次的 关键特性 测量來停止临时措施

面对问题应群策群力, 互相帮助、相互提拔、 如此才能彻底解决问题。

所谓“八个步骤”,其每个步骤意义及其流程请 参阅附图.该图虽已列出解决问题的各个步骤, 但各个步骤的先后順序可视问题的困难度及复 杂程度而异,不必拘泥于图示順序.且问题解决 经过应有书面记录.

如:某一问题发生及团队组成时,可能制造人员 已经先行采取临时对策,惟其永久解决方案,则 可能尚需小组人员的共同参与,经多方研讨后才 能产生。

何Hale Waihona Puke 采用8D 并不是要求每一件发生的问题都必须采取8D方法。 而是针对重复发生的,一直没有解决的比较重大的 问题。 针对客户要求回复的客诉抱怨。

下列情形可采用8D

当客户在工厂现场的稽核中发现不合格项或缺陷时, 对于

8D培训教材PPT课件

PDCA , CA-PDCA 與 SDCA

AP CD

AS CD

(+) GAP

Analysis

(-)

列出問題點

AP CD

PDCA 與CA-PDCA實施步驟

PDCA

活動計劃的製作 2. 課題明確化 3. 方策擬定 4. 最適策追究 5. 最適策實施

1.主題選定

適用 何種 QC STORY

的判定

CA-PDCA

• 公司並非以SPC偵測出Excursions, 請問公司 以何機制得知 Excursions.

0.250 0.200 0.150 0.100 0.050 0.000

Lot

UCL=0.1253 Avg=0.0704 LCL=0.0155

如何管理異常良率

• 有效管理異常可以 – 將干擾降低 – 提昇 Xbar 水準 (幫助不大, 因為屬於少數)

的邊尋4. 找最適對策追策究 處理問題有所不同

5. 最適策實施

CA-PDCA

活動計劃的製作 2. 現況把握 3. 要因分析 4. 對策擬定 5. 對策實施

6. 效果確認 7. 效果維持 8. 反省及今後計劃

解決問題的QC Story種類

• 1.課題達成型QC Story: 著重 PDCA • 2.問題解決型QC Story: 著重 CA-PDCA • 3.8D 及異常一覽表: 著重在於預防再發

不良率的 p-Chart 趨勢圖

0.250 0.200 0.150 0.100 0.050 0.000

Lot

UCL=0.1253 Avg=0.0704 LCL=0.0155

Sigma Rule

99-100% 90-98% 60-75%

-s

8D培训课件ppt43页2514

8D –D6实施和确认永久性纠正措施

验证PCA

l 要证明问题已经被彻底解决了,如果不能证明,你就不能说 问题解决了

l 在验证PCA前,要确定已经取消了临时措施,否则临时措施 可能掩盖永久措施的真实效果

l 验证最重要的是客户跟踪:

Ø 确定客户对你的结果是否满意 Ø 确定问题已真正被解决 Ø 是否已通过对客户需求的关注,提高了公司的信誉及客户满意度

8D –D7预防问题再次发生

为什么要预防问题的再次发生

l 如果一个问题需要采用8D,那么至少一个系统、程序或 政策使得问题发生和逃出。

l 通常系统的问题由沿用的程序、政策和前一个组织、技术 和能力引起的。

l 这些沿用的内容通常是: Ø 过时的 Ø 完全不充分的 Ø 未遵循的

8D –D7预防问题再次发生

培训内容 l 8D的概述 l 8D的特点 l 8D过程概述 l 8D不合格实例

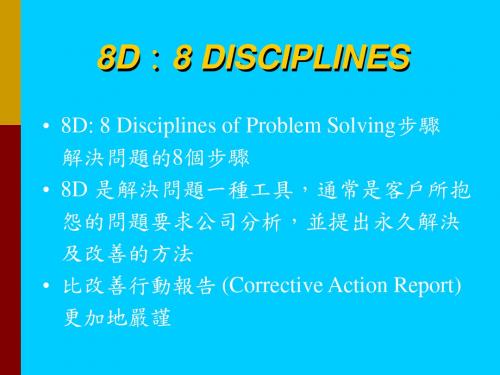

8D 概述

• 8D(8-Discipline),即8个解决问题的固定步骤;也可称为 TOPS(Team Oriented Problem Solving)即团队导向问题解 决方法

• 二战期间,美国政府率先采用一种类似8D的流程——“军事 标准1520”,又称之为“不合格品的修正行动及部署系统” 。 1987年,福特汽车公司首次用书面记录下8D法,在其一份 课程手册中这一方法被命名为“团队导向的问题解决法”

为什么要制定ICA

维护系统继续运行 为8D小组找到问题的根本原因争取时间 保护顾客利益和满意度不受影响 保证质量,节约因问题继续产生的成本

8D –D3 实施并验证临时纠正措施ICA

制定ICA的四个步骤

验证ICA(

措施)

选择ICA

执行ICA

8D培训课程ppt73页

主题1:印刷下机甲苯含量小于5mg/m2合格率

D1 紧急处置

序号 紧急事件定义 处置等级 规格值

紧急处置措施

负责人员

SOP

1.印刷速度降低至200m/min,并

依据《溶剂残留超标处置办法》 领机

一级

逐项排查原因 5-10mg/m2

2.所生产的产品通知当班PQC管

控,依据《溶剂残留超标处置办 当班PQC

当班PQC每订单稽核

2.2.1烘箱温度设置未执 2.2.1印刷领机未按要

行标准

求设定印刷温度

当班PQC每订单稽核

2.2烘箱温度达不到 要求

2.2.2烘箱传感器失灵

2.2.2.2烘箱传感器老 化

機

2.2.3烘箱加热系统损坏

委托在9月30日前对设备烘箱的传感器进 行全面的检查

委托在9月30日前对设备烘箱的传感器进 行全面的检查

4.1.1 设备磨损

測

4.2 GC检测不 准确

4.2.1 设备故障

加强油墨进料的检测

10月20日前请设备厂家校正一次 10月20日前请设备厂家保养一次

D3 柏拉图

不良次数(个) 不良比率(%)

项 不良 失败金额 比率 累计 次 原因 (千元) (%) (%)

1 油墨释放

6

性差2 溶剂添加源自4过量3 烘箱温度

机

请保全对每个烘箱电机进行检查, 如有隐患,立即停机维修

2.3.1印刷烘箱设计风 量不足

2.2印刷排风量不 足

2.3.2印刷排风量未按 规定设置

在保证产品质量的前提下,将目前 的排风量设置在最大值

每个订单施行当班PQC首末检查

D4局部对策-印刷下机甲苯含量>5mg/m2

項 目

8D培训教材ppt课件

Never repeat a problem. 不让问题重现

*

Congratulate the team 团队庆祝

8

8 D Problem Solving, Autoliv Standard AS63

Reinforces behavior 增强了领导力 Reinforces teamwork 增强了团队精神 Improves culture 提升了企业文化

Use Data 使用数据 Pictures/sketches of Desired and Actual conditions实际与期望情况下的照片和草图 “Go and See” approach 去现场观察 Compare OK and NOT OK conditions比较 “OK” 和 “NOT OK” 的情况 “A well defined problem is 50% solved.”当一个问题有了很好的定义,那该问题就已经解决了一半

*

5 Why Tool 5个为什么

Ask “why” to understand problems 通过问”为什么来理解问题 Ask “why” at least 5 times. 至少问5次”为什么” Ask as many “whys” as you can, then go 1 more 尽量多问几次”为什么” Verify that the “whys” are true 验证这些”为什么”是正确的 Gather data, go and see.收集现场收集数据 Try to turn the problem on and off 试着还原并解决问题

*

End 结束

课件部分内容来源于网络,如对内容有异议或侵权的请及时联系删除! 此课件可编辑版,请放心hy!”

*

Congratulate the team 团队庆祝

8

8 D Problem Solving, Autoliv Standard AS63

Reinforces behavior 增强了领导力 Reinforces teamwork 增强了团队精神 Improves culture 提升了企业文化

Use Data 使用数据 Pictures/sketches of Desired and Actual conditions实际与期望情况下的照片和草图 “Go and See” approach 去现场观察 Compare OK and NOT OK conditions比较 “OK” 和 “NOT OK” 的情况 “A well defined problem is 50% solved.”当一个问题有了很好的定义,那该问题就已经解决了一半

*

5 Why Tool 5个为什么

Ask “why” to understand problems 通过问”为什么来理解问题 Ask “why” at least 5 times. 至少问5次”为什么” Ask as many “whys” as you can, then go 1 more 尽量多问几次”为什么” Verify that the “whys” are true 验证这些”为什么”是正确的 Gather data, go and see.收集现场收集数据 Try to turn the problem on and off 试着还原并解决问题

*

End 结束

课件部分内容来源于网络,如对内容有异议或侵权的请及时联系删除! 此课件可编辑版,请放心hy!”

品质部培训8D课程PPT培训课件

详细描述:8D方法强调团队协作,各相关部门共同参 与问题解决,加强了部门间的沟通和合作。

总结词:预防措施

详细描述:在汽车行业中,8D方法不仅解决问题,还 注重预防类似问题的再次发生,通过根本原因分析和改 善措施来降低质量风险。

案例二:电子行业中的8D应用

在此添加您的文本17字

总结词:高效解决问题

在此添加您的文本16字

培训者或回答者总结 并重申关键点。

参与者提问,培训者 或指定的回答者回答 问题。

注意事项

确保问题与主题相关,避免偏离主题。

尊重每个参与者的观点,避免争论或 攻击性语言。

THANKS FOR WATCHING

感谢您的观看

和精准度。

05 Q&A环节

总结

01

确保所有参与者都有机会提问和 回答问题,以促进交流和互动。

02

鼓励开放和诚实的对话,以便更 好地理解问题和解决方案。

目的

提供机会让参与者提问和分享他们的 观点和经验。

帮助解答参与者在培训过程中可能产 生的疑问。

步骤

培训者宣布Q&A环 节开始,并解释规则 和流程。

预防再发生

对问题进行总结和归纳,完善预 防措施,防止类似问题的再次发 生。

02 8D课程详解

成立问题解决小组

总结词

成立一个跨部门的问题解决小组,成 员包括问题领域的专家和具有解决问 题能力的人员。

详细描述

针对出现的问题,从各个部门抽调人 员,组成一个结构合理、专业性强、 经验丰富的问题解决小组,确保问题 得到全面、专业的分析和解决。

详细描述

根据问题解决的各个阶段,撰写详细的8D 报告,记录问题的现象、分析、解决过程和 效果评估等,为今后的工作提供经验和参考。

总结词:预防措施

详细描述:在汽车行业中,8D方法不仅解决问题,还 注重预防类似问题的再次发生,通过根本原因分析和改 善措施来降低质量风险。

案例二:电子行业中的8D应用

在此添加您的文本17字

总结词:高效解决问题

在此添加您的文本16字

培训者或回答者总结 并重申关键点。

参与者提问,培训者 或指定的回答者回答 问题。

注意事项

确保问题与主题相关,避免偏离主题。

尊重每个参与者的观点,避免争论或 攻击性语言。

THANKS FOR WATCHING

感谢您的观看

和精准度。

05 Q&A环节

总结

01

确保所有参与者都有机会提问和 回答问题,以促进交流和互动。

02

鼓励开放和诚实的对话,以便更 好地理解问题和解决方案。

目的

提供机会让参与者提问和分享他们的 观点和经验。

帮助解答参与者在培训过程中可能产 生的疑问。

步骤

培训者宣布Q&A环 节开始,并解释规则 和流程。

预防再发生

对问题进行总结和归纳,完善预 防措施,防止类似问题的再次发 生。

02 8D课程详解

成立问题解决小组

总结词

成立一个跨部门的问题解决小组,成 员包括问题领域的专家和具有解决问 题能力的人员。

详细描述

针对出现的问题,从各个部门抽调人 员,组成一个结构合理、专业性强、 经验丰富的问题解决小组,确保问题 得到全面、专业的分析和解决。

详细描述

根据问题解决的各个阶段,撰写详细的8D 报告,记录问题的现象、分析、解决过程和 效果评估等,为今后的工作提供经验和参考。

8D报告培训教材(PPT 47页)

2. 缘由和结果 要有论证,说 得通。

第十九页,共46页。

3.缘由一定是基本 缘由,而非外表 缘由。

四. 8D步骤—D4缘由剖析

深化明 白效果

进一步明白效果 〔不良解析〕

团队协作:

列出一 切能够 的疑点

从流程(liú chéng)剖析 〔流程(liú chéng)图〕

质量效果(xiàoguǒ)5M1E剖析 〔鱼翅图剖析〕

第二十八页,共46页。

四. 8D步骤-D7效果确认及规范化

效果

(认xi实àog事uǒ求)确是,以理想和数据为依据,对数据用统计工具处

理后得出相应的结论,不应未做对比剖析即判定效果。

16.00% 14.00% 12.00% 10.00%

8.00% 6.00% 4.00% 2.00% 0.00%

slot1

• 何时 : 1999年11月4日; • 何人 : 浙江精细机械厂—品保部; • 何地 : 浙江精细机械厂—包卸车间; • 何事 : 包装ALT-5检测器; • 如何 : 运用的20μMHT机用膜一拉就断; • 为何 : 机用膜卷端口破损; • 多少 : 20卷中目前发现(fāxiàn)6卷有效果。

选择具有相应 技艺、知识、资 源、权利等的人 作为团队成员

各类成员之间 职责、义务合理 搭配

按需求 (xūqiú)调整团 队成员

第十一页,共46页。

四. 8D步骤—D2效果描画

以客户的角度和观念详细描画其所感遭到的效果现象,将所 遭遇的效果,以量化的方式,明白出所触及的人,事,时, 地,为何,如何,多少。

2.减小发生的不良 (bùliáng)和后续能够 发生不良(bùliáng)对 客户的影响。

第十四页,共46页。

四. 8D步骤(bùzhòu)—D3暂时对策

8D培训教材(PPT 66页)

D4—发现并验证根本原因 解决问题查核清单

D-4:找出并验证根本原因 完成“是/否”单中的区别和更改栏目

区别标准 用于区别问题:与“否”相比较,“是”什么有独特、特别、特殊

或真实的? 用于完成更改的问题:是何处、那方面、什么附近或关于什

么的更改 完成更改的时间限制 因果图采用“头脑风暴法”

起来奏效,但并不能保证它持续有效。尤其是在根本原 因没有找到时。

能够量化 实施后提供临时纠正措施持续有效的量介绍信息,

并确定临时解决方案有效的百分数,即失效已经或正在 被遏制或纠正的百分数

D3—实施并验证临时措施 验证

可以由下述各项作量化验证… ➢SPC控制图 ➢查核清单 ➢圆点图和直方图 ➢控制图 ➢Paynter图

以用于解决普通原因变差,以及QOS(质量操作体系)相关 的改进措施。

使用多功能的输入 使用了多功能小组开展工作,意味着每一次解决问题人

员不需要了解事情的所有技术细节,需要的信息可以从不同 的小组成员处获得。

基于小组的解决问题

促进标准化 利用小组的方法解决问题能够引导用语一致,从而提高有

•柏拉图和趋势图

•过程流程图,FMEA&CP

•因果图 圆点图和直方图

•散点图和变差分析 控制图

•高级的统计技术和数据分析工具

✓模拟

✓回归分析

✓实验设计

基于小组的解决问题

针对复杂问题 当问题及相关信息比较复杂,超出一个人能力所及时,

小组的方法最有效

针对特殊原因和普通原因问题 8-D法用于解决特殊原因问题最有效。然而,8-D法也可

▪确定决策规则 ▪ 达成共识,再做决定 ▪ 如果不达成共识,则按照少数服从多数的原则。

8D培训讲义42张课件

种方案的利弊得失,初步确定团队可接受的一种方案;

➢团队应预测:采取对策后,不要引起其他质量的问题(即考虑具有负相关的质

量特性);

➢可行性评估:技术可行性、制造可行性、供应链可行性、成本可行性等 ➢在可能的条件下展开设计验证活动

2023/12/29

14

D-5确定消除根本原因的措 施

关键要点:

(1)重新审视小组成员资格 (2)决策,选择最佳措施 (3)重新评估临时措施,如必要重新选择 (4)验证 (5)管理层承诺执行永久纠正措施 (6)控制计划

2023/12/29

16

D-6采取消除根本原因的措施

关键要点:

(1)重新审视小组成员 (2)执行永久纠正措施,废除临时措施 (3)利用故障的可测量性确认故障已经排除 (4)控制计划、工艺文件修改

本阶段适用的方法 检查表、层别法、排列图、直方图、控制图、

FMEA、MSA、……

2023/12/29

17

D-7确定实施预防措施

目的:修改现有的管理系统、操作系统、工作惯例、设计与规程以防止这一问题与

所有类似问题重复发生。

➢实施标准化的作业,防止不合格及其原因的再发生。

➢将本次纠正措施的经验运用在同类区域中,以消除潜在的不合格。

2023/12/29

18

D-7确定实施预防措施

关键要点:

(1)选择预防措施 (2)验证有效性 (3)决策 (4)组织、人员、设备、环境、材料、文件重新确定

用量化的术语详细说明与该问题有关的内/外部顾客抱怨,如什么、地点、时间、 程度、频率等。 “什么东西出了什么问题” D3:临时对策

若真正原因还未找到,暂时用什么方法可以最快地防止问题?如全检、筛选、 将自动改为手动、库存清查等。暂时对策决定后,即立刻交由团队成员带回执行。

➢团队应预测:采取对策后,不要引起其他质量的问题(即考虑具有负相关的质

量特性);

➢可行性评估:技术可行性、制造可行性、供应链可行性、成本可行性等 ➢在可能的条件下展开设计验证活动

2023/12/29

14

D-5确定消除根本原因的措 施

关键要点:

(1)重新审视小组成员资格 (2)决策,选择最佳措施 (3)重新评估临时措施,如必要重新选择 (4)验证 (5)管理层承诺执行永久纠正措施 (6)控制计划

2023/12/29

16

D-6采取消除根本原因的措施

关键要点:

(1)重新审视小组成员 (2)执行永久纠正措施,废除临时措施 (3)利用故障的可测量性确认故障已经排除 (4)控制计划、工艺文件修改

本阶段适用的方法 检查表、层别法、排列图、直方图、控制图、

FMEA、MSA、……

2023/12/29

17

D-7确定实施预防措施

目的:修改现有的管理系统、操作系统、工作惯例、设计与规程以防止这一问题与

所有类似问题重复发生。

➢实施标准化的作业,防止不合格及其原因的再发生。

➢将本次纠正措施的经验运用在同类区域中,以消除潜在的不合格。

2023/12/29

18

D-7确定实施预防措施

关键要点:

(1)选择预防措施 (2)验证有效性 (3)决策 (4)组织、人员、设备、环境、材料、文件重新确定

用量化的术语详细说明与该问题有关的内/外部顾客抱怨,如什么、地点、时间、 程度、频率等。 “什么东西出了什么问题” D3:临时对策

若真正原因还未找到,暂时用什么方法可以最快地防止问题?如全检、筛选、 将自动改为手动、库存清查等。暂时对策决定后,即立刻交由团队成员带回执行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

D3临时措施

D4根本原因

D5长久措施

D7预防措施

针对于不良品、 库存、在途品 和客户端嫌疑 品的处理

从产生根因、 流出根因拉进 分析,深入化, 不断问“为什 么”挖掘真正 的根本原因, 验证分析根本 原因并排除影 响因素的干扰

逐一对根因制 定可执行措施, 不能仅仅依靠 检验拦截、加 强培训类措施 进行敷衍,必 须有技术控制 方面对策,并 且覆盖面要广, 需涉及到所有 制程,全面提 高改善效果

6

8D步骤_D2问题描述

要解决一个问题,我们就得先去了解这个问题,并以客户的角度和观念,将客户诉 求传达内部

5W2H

Who

谁

What

什么

When

何时

Where

何地

Why

为什么

How

怎么样

How much 什么程度

解释 识别哪个客户(内/外)在抱怨 问题的症状 记入问题发生的日期 记入问题发生的地点 识别已知的解释 在什么的模式或状态这问题会发生 问题发生的程度、量

CA 纠正措施 & PA 预防措施

以案件异常为例,临时对策需要给出:

5W2H

解释

Who

谁

识别哪个客户(内/外)在抱怨

What

什么

问题的症状

When

何时

记入问题发生的日期

Where

何地

记入问题发生的地点

Why

为什么 识别已知的解释

How

怎么样 在什么的模式或状态这问题会发生

How much 什么程度 问题发生的程度、量

8 未有效管理改善措施

举例

说明

QE 升版SIP ,将不良项目和图片追加到SIP中去, 经现场确认,SIP并未按照

要求重点检验类似不良

当时改善措施更新

优化制程参数

如何优化及后续如何管控 BYD均不清楚

9 长久措施不规范

临时措施不应混入到D5长久 措施中

10

“水平展开”未实施 到位

横向展开,对所有类似机型的进行过滤,杜绝类似 横向展开无数据,不能确认

22001188年年55月月2244日日,,惠惠州州比比亚亚迪迪CC33--33FF组组装装投投诉诉HH项项目目按按键键组组装装后后发发生生33%%手手感感不不良良,,初初步 分步析分为析导为电导基电尺基寸尺异寸常异所常致所致

8D步骤_D3临时对策

所谓临时对策,其实就是灭火,采取的措施仅仅是为了问题不在扩大化

不良再次发生

实际执行效果

18

8D报告中优缺点对比

团队成员分 工不明确

问题描述不 全面

NG

团队各成员的职 能不清晰

OK

团队成员的责任 与角色交代得很

清楚

NG

没有时间、图片 说明,描述问题

不全面

OK

“5W1H” 图片示例说明

19

8D报告中优缺点对比

责任人不清 晰

应急措施不 全面

NG

多项任务责任人 不清晰

3

8D 简介 需启动8D回溯的情形

IQC来料环节检验问题

致命缺陷:如断裂、漆裂、金属与 塑胶分离、可靠性问题、错混料等。

严重缺陷:同一供应商 一个月内、 同一编码、同一严重缺陷连续发生 两次。如如错丝印、漏丝印、氧化 生锈螺母脱落、重点尺寸超差,适 配NG、漏MIC套、漏装镜片、批量 性问题等。

客户有特殊要求必须提供8D的

* 分析长久改善措施

从5M1E入手分析,包含人(Men)、机器(Machine)、方法(Method)、测量(Measurement)、 材料(Material)、环境(Environment),一步一步地进行详细说明。

16

8D报告中常见问题点

序号

问题点

举例

说明

1 根本原因分析不彻底

中板钢片平面度超差,导致注塑后部分产品平 面度变形过大,员工整形未整形到位,导致不 良品流出。

标准文件更新有 证据,可追溯

团队成员责任清晰; 问题描述有图有真相

改善措施的责任人 &完成时间清晰,

便于后续稽核

26

8D专案推行

最后审核8D报告,5 天内提交正式报告; 进行奖惩统计

提高8D报告质量 及执行力

培训

8D报告、奖惩措 施

总结经验

客户投诉,若需提交 8D报告,24h内给出 临时处理方案

临时措施 现场确认,执 行临时措施

8D报告中优缺点对比

有效的预防措施更新到SOP/SIP标准化,并涵盖到其 他机种及工序。

OK

预防措施口号化,以前多久巡检一次?加 强后多久巡检一次?全无说明。

小结

D1建立团队

责任人担当的 角色清晰化, 不能光为品质 部人员,并且 8D实施起来后 全员须参与

D2问题描述

5W1H,描述出 现的问题详细 全面化

D2 问题描述 D3 临时对策

D4 原因分析

找出可能原因

选择可能原因

NO

查证原因

YES

确定根本原因

D5 长期对策 D6 预防再发生 D7 效果确认及标准化 D8 肯定小组努力

5

8D步骤_D1小组成立

8D小组的目标是解决问题和执行纠正计划,小组成员应该具有过程/产品知识、权威、 技能、资源等技能,因此,小组成员一般会涵盖品质、工艺、生产、项目四大部门

选取最佳的长期对

策来解决根本原因

同时也选取最佳的

长期对策来控制根本 原因的影响

必要时对已经明确 的措施进行验证

一定是针对根本 原因来制定措施, 单一个原因可能 有几条措施

措施尽量具体化

8D步骤_D6预防再发生措施

计划和执行选取的预防 再发生对策

★去除临时行动

确定并执行预防再 发生对策,并注意 持续实施监控,以 确定根因已消除

每一项的责任人 OK 及要求完成时间

十分清晰

没有给出库存、 NG 在途品、客户端 嫌疑品的处理方 案

针对各类不良品 OK 给出了全面的处

理措施

20

8D报告中优缺点对比

根本原因分 析不深入

拆开不良品就确 NG 定凸块为根本原 因,并没有做影 响因素的分析

NG

员工为何不整形 到位?变形过大 后为何不作处理?

有效的方案需 标准化到 SOP/SIP等文件 中,共享到其 他制程,不能 口号化

其他注意事项

改善措施是先 执行后加入到 8D报告中,必 须保证执行的 实现,不是空 谈

25

优秀8D报告模板

临时措施全面,包含在 线品,复检库存;在途 品、客户端嫌疑品隔离; 不良品返工或报废。

根因挖掘深入, 通过不断问“为 什么”确定出真 正的根本原因

工作 驻厂/内部库存/在制 H项目按键 立即 比亚迪/公司内部 / 全检导电基尺寸 全部

8D步骤_D4原因分析

深入明 确问题

进一步明确问题

不良解析

团 列出所以 队 可能疑点 协

作

从流程分析

流程图

质量问题5M1E分析

鱼骨图

各个可疑原因排查

现场询问

测量

数据收集 数据分析

疑 点

验

证

关键原因确认

统计分析 DOE验证 机理分析

员工整形不到位的原因。

2

改善措施未考虑生产实 际状况,后续执行难

毛边:修模处理

实际所有产品都有50%左右毛 边不良,需要手工维修,修模 不能完全改善。

3

改善措施不量化不具体, 不能有效落地

接收到ECN通知后,相关部门根据生产报表、 入库数、现场已清理出数、作业不良品等数据 进行核对,确保无遗漏。

措施看上去很好,但是描述的 是目的和希望,并没有具体和 量化的措施来保证达到这个目 的。

OK

通过不断问“为 什么”挖掘到根

本原因

21

8D报告中优缺点对比

改善措施 不具体

拿本该做到 的要求作为 改善措施

初碰速度降低、 NG 横针变形情况具 体怎么改善没有

交代清楚 交代清楚“从什 OK 么改成什么”

本来就应该做到, NG 不能作为改善措 施

措施详细,交代 OK 清晰

22

8D报告中优缺点对比

48h内给出 改善措施

审核

客服科稽查小组对 报告进行审核

8D 闭环

专案

客服在改善措施执行 后的7个工作日内或 前三批出货中验证呢 过效果

验证措施是否已执 行,对改善效果进 行验证

稽查对改善措施实施 情况源自行稽查措施具有 可执行性实施

贯彻落实报告中 改善措施

改善措施 分析原因,制 定改善措施

72h内提交初步 分析8D报告

对变形 产品识 别困难

法

原料的 烘干温 度和时 间设定 不合理

注塑工艺不合理

温控箱 的温控范 围不合理

模温机 的温控范 围不合理

五金件变 形、重叠

来料包 装不合理

五金件尺 寸不合格

五金件定位孔

料

尺寸不合格

Dragon LCD Shield Assy 损伤和变形

10

8D步骤_D4原因分析_5WHY TOYOTA 5-Why

待步入生产阶段, 应见识纠正措施 之长期效果,并 于必要时采取补 救措施

验证预防再发生 对策有效后,可 以停止临时措施

8D步骤_D7效果确认及标准化

形

成

验证预防再发生对策, 标

并监控长期的效果。水 准

化 平展开,以防同一问题

及类似问题再发生

书

面

文

件

品质 QCP/SIP/体系流程等

项目 FMEA/FLC/工程图纸/BOM等

改善措施重复措施多,不量化不具体,不能有效执行

措施重复

如何“监督落 实”?如何 “重点监控”?