铁谱分析技术简介

铁谱光谱分析

润滑剂 / 磨粒分析Ray Dalley, PREDICT;常英杰译摘要磨粒分析,特别是铁谱分析是识别和确定维修需求的有效方法。

目前技术的发展方向包括图像分析,在线传感器,便携式筛选工具,自动化油分析筛选工具,评价结果的电子传送,和人工智能。

磨损是机器部件间表面接触的必然结果,如轴、轴承、齿轮、和轴衬等,即使在很好润滑的系统中也是不可避免的。

设备的寿命预期、安全因素、性能等级和维修推荐是基于正常发生的磨损预测的,然而,设计的复杂性、大小尺寸、复杂的装配结构、以及运行条件和环境的变化等因素使得维修或修理的需求(日常和紧急)在不停机的情况下难以评价或发觉。

由于现代设备系统的高速、集成化和自动化,任何停机都会导致生产停止和高代价,因此,非中断性诊断技术诸如油液光谱分析、振动分析、电动机电流分析,和铁谱分析(磨粒分析)越来越多地应用于动力,过程,半导体和制造业。

机器的设计者和制造者越来越多地使用磨损分析作为一个现实的标准来改善诸如压缩机、齿轮、轴承和透平部件这些产品。

本论文介绍磨粒分析技术,结合其他预测维修工具阐述其在工业中的作用。

磨粒分析/铁谱分析铁谱分析是一项对从各种流体中分离出的磨损颗粒进行微观检验和分析的技术。

作为一项预测维修技术起源于二十世纪七十年代中期,它最初用于用磁力沉淀润滑油中的铁磁磨损颗粒,这项技术被成功应用于监测军用飞机发动机、齿轮箱和传动系统的状态。

其成功加速了其他应用的开发,包括方法的修改可用于沉淀润滑剂中的非磁性颗粒,在一个玻璃衬底上定量分析磨损颗粒(铁谱),以及精致油脂溶剂用于重型工业。

用于磨粒分析的三种主要仪器是直读铁谱仪,分析式铁谱仪和铁谱显微镜。

直读(DR) 铁谱仪直读铁谱仪是一个趋势监测仪器,通过对定期采集油样的检查实行状态监测。

DR直读铁谱仪是一个紧凑的便携式测试仪器,容易使用甚至可以被非技术人员操作,它定量测量铁磁磨粒在润滑或液压油中的浓度。

直读铁谱仪的工作原理是:通过一个强磁场将油样中颗粒沉淀到一个玻璃管的底部,然后用光纤束直接照射在玻璃管的由永久磁铁沉淀大颗粒和小颗粒的两个部位。

铁谱分析技术及其在设备故障诊断上的应用

铁谱分析技术及其在设备故障诊断上的应用摘要:本文阐述了铁谱技术的原理、检测方法、磨粒类别。

结合与铁谱类似的检测分析技术(光谱、颗粒计数)进行原理及检测范围的对比分析,明确说明了三种检测技术的利弊。

着重介绍了铁谱分析技术的原理与检测方法,并叙述了铁谱技术在武钢炼钢厂某设备的故障分析中起到的作用。

铁谱分析技术能够很直观的发现设备故障类型,极具推广应用价值。

关键词:铁谱技术;光谱技术;颗粒计数;炼钢;设备;故障;微粒;磨损前言铁谱分析技术是通过对油润介质中的各类微粒的观测、分析来判断机械的润滑、摩擦、磨损工况正常与否,是进行设备润滑工况故障诊断的有力工具之一。

由于润滑故障占机械故障的50%以上,因此铁谱分析技术就有了发挥作用的天地。

在磨粒识别分析数字化还未能成功地应用于实际的今天,采取铁谱图谱分析软件来满足现实的需求就成为一种途径。

1.微粒检测方法——铁谱、光谱、颗粒计数1.1 铁谱、光谱、颗粒计数三种技术原理虽然这三种分析技术都是用来检测油液污染程度的,但原理截然不同。

1.1.1 颗粒计数技术原理油液中的微粒经过颗粒计数仪的激光照射区,将通过照射区的某一截面尺寸记录下来,作为该微粒的粒度计数,记录尺寸范围是1~100微米,大于100微米者没有具体数字显示,从数量上了解油液中微粒数量和粒度分布即油的清洁状况。

以国际标准NAS1638输出测试数据。

1.1.2 光谱技术原理高压电弧将油液中的金属微粒熔化,成为金属元素,通过光谱的作用,以ppm作为(百万分之一)计量各种金属元素浓度含量的单位,由于高压电弧不能熔化较大的金属颗粒,故测试数据主要表达了油液中10微米以下金属微粒的元素含量1.1.3 铁谱分析原理通过高梯度磁场的作用,将油液中的各类微粒以一定的规律有序排列,在高倍显微镜下,能观测到各类微粒的表面形态,能看到的微粒粒度范围在5~300微米之间,这个尺寸范围的微粒群与润滑、摩擦、磨损有关,通过微粒的形态不同来判断磨损类型。

铁谱分析技术在油液监测中的应用

为了更清楚地观察磨粒和获得更多的磨粒信息,将显微镜的 放大倍数调至500倍,此时磨粒形态如图6所示。图中既有表 面呈现红色的磨粒,又有表面呈现黑色的磨粒。从沉积方式 上看,它们沉积在磁力链上,说明磨粒都具有磁性,所以可 以判断这两种磨粒为铁系磨粒。从颜色上可以看出磨粒发生 了氧化反应,据此可以更进一步地确定磨粒是铁系氧化物磨 粒:红色的为Fe2O3团粒,黑色的为Fe3O4团粒,因发生粘 着磨损而产生。前者是因为油样中有水分,后者是因为系统 润滑不良,而发生了粘着磨损所产生的。

3、铁谱技术的特点 (1)具有较宽的磨粒尺寸检测范围和较高的检测效率

(2)能同时进行磨粒的定性检测和定量分析 (3)能够准确监测机器中一些不正常磨损的轻微症兆,具 有磨损故障早期诊断的效果。

铁谱分析技术也有其不可避免的缺点: (1)对润滑油中非铁系颗粒的检测能力较低,故在对 如柴油机这种含有多种材质摩擦副的设备进行故障断时, 往往感到有所欠缺; (2)作为一门新兴技术,铁谱分析的规范化不够,分 析结果对操作人员的经验有较大的依赖性,若缺乏经验, 往往会造成误诊或漏诊。

(2)磨合中期 图4和图5是采用蓝色投射光、红色反射光的照明方式,在 显微镜下放大200倍时的磨粒形态图。由谱片图上的磨粒 形态可以看出:磨粒分布均匀,具有高度抛光的表面,沿 磁力线呈链状分布,说明磨损主要元素为金属元素,异常 磨粒很少,磨粒视场清晰可见,虽然谱片上仍可见到大的 金属磨粒,但是磨粒大小差异较磨合早期要小的多。

磨粒数量分析 磨粒数量变化可以利用PODS磨损颗粒分析仪进行分析。下 图为变速箱传动装置磨合过程中的磨损颗粒数量变化规律。

磨损颗粒数量变化

由图中可知,在磨合开始阶段,润滑油中磨粒很少, 此时磨损刚开始,产生的磨粒很少,经过一段时间 后,润滑油中磨粒急剧增多,说明各个零件都开始 进入磨合期。但随着磨合时间的推移,油液中磨损 颗粒在过滤器的作用下数目逐渐减少,磨合进行到 60min左右时,颗粒数目趋于平稳,磨损浓度达到平 衡。这与铁谱分析的结果一致。

铁谱分析技术在柴油机故障监测和诊断中的应用

铁谱分析技术在柴油机故障监测和诊断中的应用本文介绍了铁谱分析技术的工作原理、分类以及柴油机常见故障的磨粒图谱特征,运用铁谱分析技术对舰船柴油机运行故障进行监测与故障诊断,预先发现柴油机早期缺陷与故障,逐步实现柴油机状态的预先维修,为舰船柴油机的使用与维修提供可靠依据,可以有效保证舰船柴油机的安全可靠运行。

标签:铁谱分析技术;柴油机使用与维修;故障监测1 前言随着科学技术的不断发展,装备管理的理念已经从常规管理向综合管理的方向发展,形成了装备管理的现代模式。

油液分析技术的主要作用[1,2]包括:(1)确定设备合理的换油时机;(2)检验设备用油品质,防止假油或油错用对设备造成损害;(3)确定设备主要磨损机理及磨损程度,实现设备资源合理调度;(4)诊断正在发生或潜在故障,为设备维修决策提供依据;(5)对设备的合理润滑提供技术支持,实现设备的科学维护与保养;(6)为润滑油、摩擦副等相关零部件的改进和创新提供科学依据。

2 铁谱分析仪器的分类及工作原理实施铁谱分析技术的重要工具之一是铁谱仪,铁谱仪运用比较广泛的主要有四类[1,2]:(1)分析式铁谱仪;(2)直读式铁谱仪;(3)旋转式铁谱仪;(4)在线式铁谱仪。

2.1 分析式式铁谱仪分析式铁谱仪工作原理如图1所示。

微量空气泵以极小的流量将试管内的油样压滴在以一定角度倾斜放置的高梯度强磁铁上方的铁谱基片上(倾斜角度为1?~2?左右)。

在铁谱基片上有一U 形憎油性限流带,限制油样在基片上沿垂直于磁铁磁力线的方向由上向下流动。

借助于显微镜,分析磨粒的数量、尺寸分布、成分、类型等特征信息,这些磨粒能够传递出机械摩擦副磨损状态的重要信息。

2.2 旋转式铁谱仪旋转式铁谱仪的工作原理是利用离心力和磁场的联合作用,将油液中的磨损颗粒分离出来,按规则排列沉积在铁谱基片上;借助于显微镜,分析磨粒的数量、尺寸分布、成分、类型等,测得内圈大磨粒读数Di和外圈小磨粒讀数Do,从而确定设备磨损的状况。

铁谱分析技术简介及电力系统应用展望

铁谱分析技术简介及电力系统应用展望董志乾1,杨燕1,栾银环1,刘永良1,曹鸿雁2(1.内蒙古京海煤矸石发电有限责任公司,内蒙古乌海016000;2.大庆油田热电厂,黑龙江大庆163314)摘要铁谱分析技术是鉴定和预防各类转动机械设备滚动疲劳的一种方法,是将设备中润滑油作为试样,利用高剃度磁场使流过该磁场的油样中所含的固体物质,按大小比例沉积在基片上,通过对异物颗粒的形态、大小、色泽和材质的观察,预告转动机械设备的运转状态,判别磨损程度以及发生的原因,是电力设备状态检修新兴的重要支持手段。

关键词电力润滑油摩擦铁谱应用1前言电力机械设备如汽轮机、一二次风机、电动给水泵等是一个摩擦副在运行中往往伴随几个甚至几十个副摩擦的发生,在设备运行和故障诊断中迫切需要一种更为直观的磨损状态和故障诊断方法,铁谱分析技术以摩擦产物分离的简便性,沉积的有序性,观测的多样性以及对大磨粒的敏感性等优点而在国内电力机械设备状态监测与故障诊断中暂露头角,并在电力科研院所和一些超大规模电厂中得以初步应用。

在机械设备状态监测与故障诊断技术中,它可以满足机械设备诊断的4个基本要求:指出故障发生的部位;确定故障的类型;解释故障产生的原因;预告故障恶化的时间。

它最能体现现代机械设备状态监测的发展趋势特点。

2铁谱分析方法种类2.1铁谱定性分析铁谱定性分析是使用铁谱显微镜对铁谱片上沉淀的颗粒进行形状、尺寸大小、形貌和成分的分析,建立磨损状态类型与磨损颗粒形态的相互关系,判别摩擦副的磨损程度以确定失效情况和磨损部位。

2.2铁谱定量分析铁谱定量分析是用一个或几个参数值来描述设备磨损特征和磨损状态的方法。

由于铁谱分析技术影响因素较多,尚无统一的论述。

磨损颗粒的最大尺寸与磨损方式有关,如果测量出或计算出铁谱片上大颗粒的尺寸以及它们在颗粒总数中所占的比例,就可以推断抽取油样时机器所处的磨损方式和程度,这是定量铁谱的第一个理论依据[1]。

其二,机械的磨损率是磨损工况的重要指标,机械磨损率的改变,必然导致润滑油中磨屑生成和沉积的平衡浓度改变,因此可以把铁谱片上磨屑的总数作为定量铁谱分析的另一个指标。

铁谱图像分析技术的应用研究

铁谱图像分析技术的应用研究铁谱图像分析技术的应用研究摘要铁谱图像分析技术在现代工业生产和科学研究领域中有着广泛的应用。

本文主要介绍了铁谱图像分析技术的原理和方法,并探讨了其在不同领域中的应用研究。

通过分析铁谱图像,可以获取铁基合金中的晶粒尺寸、相对含量和晶态组织等信息,从而为材料的设计、制造和加工提供了有效的依据。

同时,在表面分析、金属腐蚀和纳米颗粒制备等领域也有广泛的应用研究。

关键词:铁谱图像分析技术;晶粒尺寸;相对含量;晶态组织;材料设计Introduction铁谱图像分析技术是一种在材料学、材料科学和工程学等领域中广泛使用的分析和评估方法。

它通常使用电子显微镜和能谱仪来对材料的化学成分和结构进行定量和定性分析。

铁谱图像分析技术可以帮助人们了解物质的特殊性质,例如,晶体结构、相变行为、微观组织等。

在不同领域中,铁谱图像分析技术的应用涵盖了纳米材料、合金、涂层、构造陶瓷和高强度材料等。

Principle and Method铁谱图像分析技术是基于显微镜和相应的计算机图像处理软件。

该技术使用电子束或X射线束扫描样品表面,然后将示图的能谱和扫描电镜图像拼接起来。

然后在图像上进行自动成像采集和分析,从而评估组成、微观组织和结构特征,如晶界、晶粒、小晶体等。

成像的精度和图像视觉化的质量,对于实现高质量的铁谱图像分析技术至关重要。

Applications铁谱图像分析技术在材料学、材料科学和工程学中的应用可归结为材料设计、制造和加工。

铁谱图像分析技术可用于检测材料中的结构性问题,如晶界、晶粒尺寸、相对含量、晶态组织等,从而确定材料的物理和化学特性。

此外,该技术还提供了用于表面分析、金属腐蚀以及纳米颗粒制备等领域的新工具。

In the field of materials design, the analysis of iron spectra images is useful to identify the crystalline phase, and determine the crystal structure, size and orientation of the grain. It allows for the optimization of the microstructure and properties of the material, and then the development of new materials that can meet the desired properties. In the field of materials manufacturing, iron spectra image analysis is crucial to understanding the microstructure of the material and the production process, which helps to improve productivity and quality. Furthermore, the technology can also be used to identify defects in the surface of the material, and to observe the corrosion behavior of metals under specific conditions.In the field of nanotechnology, the analysis of iron spectra images is an important tool for the development of nanoscale materials.This process relies on the ability to manufacture nanoparticles with a high level of control over their size, composition and shape, which can then be used in a range of applications from healthcareto electronics. Iron spectra image analysis is also useful in the field of corrosion science. It allows for the observation of corrosion behavior in metals under different conditions and the identification of the factors that contribute to the corrosion process.Conclusion铁谱图像分析技术在现代工业生产和科学研究领域中应用广泛。

浅谈润滑油的铁谱分析

浅谈润滑油的铁谱分析本文简要介绍了机械设备在实际运行过程当中的润滑油,在此基础上,进行了铁铺分析等检验,认真分析了磨损形态,能够非常准确地发现发生磨损的机件,从而使故障发生率得到大大降低。

由此表明,在设备运行过程当中,铁谱技术是一种必不可少的有效手段。

标签:润滑油;铁谱;探讨分析0 引言铁谱技术是设备润滑系统中必不可少的有效监测手段之一,目前已经成为研究油品磨损的一种有效方法。

近年来,铁谱技术不仅研究方面取得了很大的进步,同时在实际应用方面也取得了显著地成效。

随着设备管理水平不断提升,再加之维修制度不断深化改革,绝大多数企业已经越来越重视工矿监测、故障诊断以及状态维修技术。

目前,在液压系统和齿轮系统的故障诊断和工况监测中,铁谱技术的应用已被证实是有效的。

在不同工况下,虽然,各种机械设备所产生颗粒的尺寸分布、形态以及类型往往会呈现出一定的规律性,但同时也存在特殊性,在不同的设备磨损当中,相同形态的颗粒可能会得出不同的结论。

只有在设备正常运行过程当中充分掌握磨损的特性,才能够充分与工况监测的实际应用需求相适应。

铁谱技术依靠高梯度的磁场能够将金属磨损颗粒从污染物与润滑油当中有效分离出来,便于进一步分析磨损颗粒的生成机理、成分、尺寸以及形态等,从而对设备当前的运行状态做出准确地判断。

因此,不断探讨润滑油的铁谱分析尤为重要。

1 监测诊断设备在实际运行过程当中出现磨损是不可避免的,因此,在设备管理当中需要积极采取有效手段充分掌握磨损状态。

通常情况下,针对不同类型的设备,其磨损类型也相应地有所不同,主要的磨损类型包括严重滑动磨损、腐蚀磨损、表面疲劳磨损以及黏着磨损等。

其中,黏着磨损是液压系统中较为常见的磨损故障,与安装、制造和设计有一定的关系,往往发生在承受载荷较大,工作条件较为苛刻的油泵和液压泵电机的摩擦副表面[1]。

严重时,黏着磨损很可能导致摩擦副表面断裂或咬死,引起事故,大大降低系统的使用寿命。

(1)炼铁厂—在高炉液压系统当中存在许多尺寸较大的金属颗粒,如铬、铁等,由此表明,系统的主要摩擦副表面处在边界润滑状态,非常不稳定,表面剪切混合层剥落与生成的动态平衡已经受到破坏,出现了不正常的磨损情况。

铁谱分析技术简介

• 近年来,由于计算机技术的发展,已研究出用计算机对铁 谱片磨粒图像处理的定量分析方法。它使用扫描摄影机将 铁谱显微镜里的图像输入图像分析仪,按照给定的灰度反 差对几何图形进行定量分析。其测量的基本参数有面积、 周长、弦长、方位、投影长度和计数等。利用计算机软件 对这些基本参数按照一定的数字模型进行处理,就可以再 派生出一系列所需要的参数,这样就为探索与磨损机理有 关的磨损微粒几何形态的内在规律,并进一步发现能反映 磨损特征的参数提供充分的依据,目前已使用的数学模型 有线性回归法、中心取矩法和概率分布法等。 • (4)结论 • 根据分析结果作出状态监测或 • 故障诊断结论,为制定设备维 • 护措施提供依据。

4、在线式铁谱仪简介

在线式铁谱仪实际上就是直流式铁谱仪用于在线测量的一 种改进变形。由于在线铁谱仪直接装在被检测的机械设备 润滑系统中,能自动连续监测设备磨粒情况,既保证了监 测的及时性,对设备的早期磨损及时发出预报,同时又避 免了采取油样的麻烦,提高了监测的可靠性和工作效率。 为了提高在线监测的准确度,在线铁谱仪应安装在被监测 润滑系统最能收集到主要磨损零部件信息的部位,这样就 可以比较可靠地对设备的 磨损故障给出早期预报。 目前,在线铁谱仪已可由 微机自动对油样标定、校 准与操作,使用更为方便。

3、旋转式铁谱仪简介

分析式铁谱仪操作极为复杂,而且微量泵在泵油过程 中,磨粒可能受到碾压和抛光效应,改变了其原始形 貌,另外,当大磨粒较多时,制谱中谱片入口处已产 生重叠现象,从而影响了铁谱的定量分析。为了克服 分析式铁谱仪的上述缺点,旋转式铁谱仪应运而生了。 旋转式铁谱仪的基本原理是把从机械设备中采集到的 油样一滴一滴地滴到旋转磁台中心处,由于离心力作 用,油滴向四周流散,油样中的磨粒在环形的高梯度 磁场作用下以同心同环的形式沉积在玻璃基片上,制 成铁谱仪。

铁谱分析技术在油液监测中的应用

•酒钢科技2019年第3期•铁谱分析技术在油液监测中的应用安燕(酒钢集团宏兴钢铁股份公司检修工程部,甘肃,嘉峪关,735100)摘要:本文重点对铁谱技术的发展和制作工作流程进行了详细的论述。

结合企业实例对铁谱技术如何在油液监测中应用进行分析,实践验证铁谱制作工艺如能与油液监测要求现结合,可以对油液现状进行精准分析和判断,并以此判断设备的运行状况。

关键词:油液监测;铁谱;磨损颗粒Application of Ferrography Analysis Technology in Oil MonitoringAn Yan(Maintenance Engineering Department of Hongxing Iron&Steel Co.Ltd.,Jiuquan Iron and Steel(Group)Corporation,Jiayuguan,Gansu,735100)Abstract:In this paper,the development and production process of ferrography technologyare discussed in bined with an enterprise example,the application of ferrography technology in oil monitoring is analyzed.It is proved that if the ferrography technology can he combined with the requirements of oil monitoring,the oil status can he accurately analyzed and judged to judge the operation of the equipment.Key words:oil monitoring;ferrography;wear particles1前言来自美国核电站的调查报告显示在设备状态诊断中振动分析能检测3个月以内润滑轴承的失效,而油液磨损监测分析能检测18个月以内早期润滑轴承的失效,在多数情况下,油液监测是设备状态诊断的重要手段之一。

铁谱分析技术在轴承检测中的应用123

3.1.2 严重滑动磨粒

严重滑动磨损颗粒产生的原因同样 有两种:擦伤和粘着磨损。擦伤磨 粒是在高负荷和速度的情况下,磨 损表面应力过高而产生的。其长轴 尺寸在15μm 以上,形状因子约为 10:1,磨粒表面有划痕,且有直棱 边;粘着磨损产生的磨粒是由于过 高的载荷或速度产生过热而击穿油膜,使零部件表面发生粘 着而产生的,大多具有表面局部氧化迹象,通常还伴有大量 的氧化物存在。

3.磨粒种类、尺寸、形貌特征和故障类型 的关系

不同的磨损形式会产生不同种类的磨粒,而 不同种类的磨粒具有相对固定的特征。以下是对 各类磨粒的分类:

3.1 不同磨损形式磨粒形貌特征

3.1.1 正常滑动磨粒 正常滑动磨损磨粒主要来源于:机器的正常磨损期和 磨合期。 正常磨损期产生的磨粒是由于运动零部件表面的切混 层发生局部剥落而形成的。通常这种磨粒呈薄片状,表面 光滑,尺寸较小,棱角较少,其长轴尺寸从0.5~15μm, 厚度在0.15~1μm 之间。磨粒形状因子,较大的磨粒约 10:1, 而磨合期产生的磨粒,一般尺寸较大,形状不规则, 是由零部件加工表面残留的磨削波纹和突起在磨损过程中 被破碎而形成的。

4.3.2 提高磨粒识别的措施

(3)针对公司设备的特点,编制主要设备磨粒图 谱。从而对一些典型金属(铸铁、低合金钢、 中合金钢、铜合金、铝合金)的磨损颗粒的识 别水平得以提高,同时也提高了故障的诊断能 力。

ቤተ መጻሕፍቲ ባይዱ 结论

1、根据磨损颗粒大小和浓度的分析来推断设备的磨损 程度; 2、根据磨粒的大小和外形来推断磨粒产生的原因和类 型; 3、根据磨粒的成分来推断磨粒产生的部位; 4、根据长期和短期磨损趋势分析,能预测出设备中将 要发生失效的主要部件位置,可以使设备减少维修费 用、减少设备配件库存、减少设备大修次数。 铁谱技术是监测设备故障和运行状态的一项有效的监测 技术。

分析式铁谱仪的功能原理与操作规程

分析式铁谱仪的功能原理与操作规程1. 概述分析式铁谱仪是一种用于分析钢铁中元素组成的设备。

它能够快速准确地测定钢铁中各种元素的含量,对于钢铁生产和质量控制具有重要作用。

本文将介绍分析式铁谱仪的功能原理和操作规程。

2. 功能原理分析式铁谱仪是基于光谱分析原理工作的。

其原理是将钢铁样品用高温熔融或化学分解后,将产生的原子气体放置于高温火焰或等离子体中,使其产生激发态。

此时,元素原子会产生特定的光谱线,其波长和强度与元素种类和含量有关。

分析式铁谱仪通过测量这些光谱线的波长和强度信息,计算得出样品中各种元素的含量。

分析式铁谱仪一般可分为光谱仪、放电源和计算机三部分。

光谱仪是用来测量光谱线强度和波长的设备,放电源用来提供高温等离子体,而计算机则用来处理和记录数据。

3. 操作规程3.1 样品准备在测试单个元素的含量时,取样品2g-5g,挑选均匀、无气孔、无夹杂的部位,在带有抽屉的样品夹中夹紧。

当测试多个元素时,需要取2-3个独立样品,每个样品2g-5g。

确保样品干燥、洁净、不与任何物质接触。

3.2 样品分解根据不同标准和待测元素的不同,选择化学方法或高温熔融法将样品分解,得到待测元素的化学形态。

3.3 检测操作在进行测试之前,需要先检查铁谱仪仪器是否正常开机,并需要对不同的分析元素选择适当的仪器参数和分析条件。

1.开始检测前,需要对仪器进行校验。

通过使用已知含量的样品或标准品进行校验来操作仪器。

2.根据分析需要选择好相应的分析条件。

包括:激光功率调整、放电气压、谱线选择等。

3.将样品夹装入样品框中。

然后将样品框旋入铁谱仪工作室中相应的接口中,按照软件上相应的操作顺序加入分析元素、时间校准、样品校准等岗位所需要的卡片和信息。

4.点击相应软件程序操作,开始测量。

5.测量得到的数据将由铁谱仪软件自动计算出各个分析元素在样品中的含量。

4.分析式铁谱仪是一种非常重要的钢铁分析设备,可以快速准确地测定钢铁中各种元素的含量。

铁谱分析

正常磨损颗粒

正常磨损颗粒

非正常磨损颗粒

磨粒的特征及分类

► 切削磨损颗粒

形状:线状、卷曲状、弧状、车屑状、长条状 尺寸:大磨粒---长度为25-100μm,宽度为2-5μm; 小磨粒---长度小于10μm,宽度小于1μm 形成机制:大磨粒---硬表面的锐边、凸起、裂纹插入软表面,切削软表面而形成;小磨粒---

② 球形磨粒---直径1-5μm,裂纹内表面的切混层剥落及随油进入的片状磨粒,经内表面相对 运动反复揉搓形成。

• 层状磨粒---表面有空穴和空洞,尺寸20-50μm或更大,长厚比约30/1,主要是剥落的磨粒 附于滚动件表面,在滚动摩擦副中进一步受碾压形成。

磨粒的特征及分类

► 严重滑动磨损颗粒

形状:表面有明显的划痕和开裂迹象,棱角平直 尺寸:长度大于20μm,长厚比约10/1,小于30/1 形成机制:相对滑动表面载荷和速度过大产生过高剪切力,切混层不稳定出现局部的粘附和

直读式铁谱仪

在直读式铁谱仪中,磨粒的沉积原理 与分析式铁谱仪相似,只是用一根玻 璃沉淀管来代替玻璃基片。制备在试 管中的分析油样在重力和虹吸作用下, 经过毛细管而进人沉淀管。

沉淀管

磨粒在强磁场作用下,有序地沉积在玻璃管底部,大于5μm的大磨粒首先沉积 ,一般沉积在沉积管的入口区为1~2μm的磨粒沉积层上覆盖着大于5μm的大 磨粒;1~2μm的小磨粒沉积在较远处。沉积位置设有光束发射装置,光束穿 过沉积管,被设置在沉积管另一侧的光电传感器所接收,可以直接测定磨粒浓 度的读数。

αFe2O3

Fe304

磨粒的特征及分类

► 腐蚀磨损颗粒

颗粒很小,为亚微米级,显微镜最高的放大倍数也难以将其分辨出来,造成出口端10mm处 覆盖面积读数高于50mm处的读数值。主要是油中的碱性添加剂耗竭,酸性产物是易腐 蚀的Fe、Pb等金属腐蚀而成。

铁谱分析

铁谱分析技术的缺点:

①对于润滑油中非铁磁性颗粒检测能力低,对于柴油机等含有多种材质摩擦副的 故障诊断时不准确; ②分析的规范化不够,分析结果对于操作人员的经验有较大的依赖性,若缺乏经

验容易造成误诊和漏诊。

铁谱技术的发展

铁谱技术的产生---1970年,美国麻省理工学院(MIT)的W.W.Setfert和超音公司 (Tran-sonic Inc)的V. C. Weatcott开始合作探索一种新的机械磨损观测方法,并在 1972年取得成功。这项成果发表在《Wear》上“A method for the study of wear particles in lubricating oil”。

分析所有颗粒物(磨粒) 浓度、形状

分析油中所含化学元素 油中磨粒的尺寸、形状、 磨损种类,材质成分

大于4-10 μm

0.1-10μm 大于1μm 故障的早期检 测与预防 正常到故障状 态的整个过程

不能识别磨粒尺寸分 布

不能识别单个磨粒的 化学组成、不能识别 磨粒形状和大小 不能识别磨粒的化学 成分

诊断结果可靠性分析

外来纤维状物

黑色块状物为聚合物

但是比分析式铁谱仪的定量分析更准确, 检测过程行分析。

分析式铁谱仪

经稀释处理的油样,经微量泵输送到安 放在磁场装置上方的玻璃基片的上端, 基片的安装与水平面成一定倾斜角,便 于沿油流动方向形成逐步增强的磁场, 同时又便于油液的流动。可磁化金属磨 粒在高梯度磁力、液体黏性阻力和重力 联合作用下,按磨粒尺寸大小有序地沉 积在玻璃基片上,并沿垂直于油样流动 方向形成链状排列。

① 白色有色金属磨粒---具有非铁磁性沉积特征,沉积方向随机,长轴不一定与磁力方向一 致,可能沉积在铁磁性磨粒沉积链之间,不服从铁磁性沉积尺寸的分布规律,主要有Al、 Ag、Cr、Cd、Mo、Ti和Zn; ② 铜合金磨粒---在白色反光下呈微红的黄色; ③ 铅锡合金磨粒---低倍镜下呈黑色,400或1000倍镜下可见蓝色或桔黄色的氧化斑,没有清 晰的轮廓。

铁谱分析技术

机械设备的油液监测技术周文新(北京泰迪迈润滑科技有限公司 100073)摘要:简要介绍了油液监测的基本方法,并用案例说明油液监测所获得的状态参数能很好反映设备的润滑磨损状态,实现设备的预知性维修和主动性维修。

关键词:机械设备油液监测维修前言随着机械设备日益向高速、大型、自动化与多功能化方向发展,对设备的可靠性提出了更高的要求。

设备运行后,对其进行合理的维修保养至关重要。

为满足现代大型机械设备的维修需求,工业界提出了视情维修的概念。

为实现设备的视情维修,必须依托设备的状态监测技术。

根据国外相关统计数据,机械设备70%以上的故障与磨损有关,而油液分析所获得状态参数能很好地判断设备的润滑磨损状态,因而在国外被广泛采用。

油液监测技术能有效判断机械设备产生磨损故障的原因及部位,从而使设备劣化趋势及时得到矫正,避免恶性事故的发生和发展,实现设备的预知性维修。

另一方面,油液监测能及时发现油质劣变原因和污染状态,及时采取对应措施,使设备长期处于良好的润滑状态,减少故障发生概率,延长其使用寿命,实现设备的主动性维护[1]。

1 油液分析三个方面的内容机械设备的磨损总是不可避免的。

磨损过程一般分为三个阶段,即磨合磨损、稳定磨损和剧烈磨损。

如果过快或过早出现异常磨损,则应查明原因,及时消除。

引发设备出现异常磨损的主要原因[2]如下:(1) 零部件材料加工及装配质量(如不平衡、不对中);(2) 用油不当(如牌号不对、添加了与在用油不相溶的油液);(3) 油液劣变导致品质下降,不能满足设备润滑要求;(4) 环境应力(如温度、湿度等)或机械应力过大;(5) 设备维护不当(如空气滤效率下降导致进入粉尘增加)。

油液监测的目的是控制设备的磨损速率,因此应能涵盖引发异常磨损的所有因素,油液监测技术主要包括三方面的内容:● 磨损颗粒分析(简称WDA)● 污染监测与控制● 润滑油品质监测磨损颗粒分析目的是了解设备的磨损状态及原因,属于预知性维修范畴,其它两方面监测的目的是为了延长设备的使用寿命,属于主动性维修范畴。

铁谱分析技术的特点

铁谱分析技术的特点就在于它不但能定量测量润滑油系统中大、小磨粒的相对浓度,而且能直接考察磨粒的形态、大小和成分,后者则更是它的长处。

因此,在铁谱片上从数以百万计的千姿百态微观物质中准确地识别各类磨粒,便是每个运用铁谱技术开展设备故障诊断工作的人员所必须掌握的一门独特技术。

试验表明:任何机器部件的磨损过程都可以分为三个阶段,而每个阶段中产生的磨粒各具特征。

(1)磨合阶段:在一定载荷作用下,摩擦表面逐渐磨平,实际接触面积逐渐增大,磨损速度开始很快,然后减慢。

这一阶段的磨屑是各种各样的。

(2)稳定磨损阶段:经过跑合后,摩擦表面几何形状发生改变,形成了正常的磨合,磨合面形成剪切混合层,此时的磨损已稳定,摩擦表面的总磨损量与时间成正比地增加,但是单位时间的磨损量(或称磨损率)不随时间而变,此时部件磨损称为正常摩擦磨损,磨粒为正常摩擦磨损颗粒。

(3)急剧磨损阶段:磨损过程后期,磨损速度急剧增加,摩擦表面温度往往急剧增高,金属组织也发生了很大变化,机械部件精度大大降低,很快导致失效,此时机器运转还伴随着异常的噪声和振动,这一阶段是故障诊断和失效预报的关键阶段。

由于磨损的形式不同,磨屑颗粒也不同。

识别磨粒可以判断摩擦副所处的状态,在此介绍几种主要磨屑类型的识别方法。

1.正常摩擦磨损颗粒正常摩擦指机器在正常运转状态下所产生的磨损颗粒,这时的磨屑是指一些具有光滑表面的“鳞片”状颗粒,其尺寸范围为长轴尺寸从15μm到0. 5μm甚至更小,厚度在1~0.15μm 之间。

较大的磨屑长轴尺寸与厚度之比约为10:1;小磨屑长轴尺寸与厚度之比约为3:1。

鳞片状摩擦磨损颗粒的形成机理如下:在机器正常运转中,当摩擦面正常磨合时,两摩擦面上都会形成一层特殊的表层,这一表层是由两摩擦面的金属结晶组织被“打碎”再“混合”而成的。

该层厚约1μm,微晶范围约为30nm,该层显示出极高的延展性,它可沿表面滑动的距离为其厚度的数百倍,这一特殊表层被称为剪切混合层。

铁谱分析技术简介参考资料

• 根据分析结果作出状态监测或

• 故障诊断结论,为制定设备维

• 护措施提供依据。

二、铁谱分析仪简介

铁谱仪可广泛用于各行业的内燃机、燃气轮机、 齿轮箱、轴承、液压系统等大型机器和零部件进行 有效的磨损检测,有统计表明,应用铁谱技术所带 来的保证重大设备安全运行,减少故障发生,降低 维修费用以及在摩擦学和润滑油品质评定研究领域

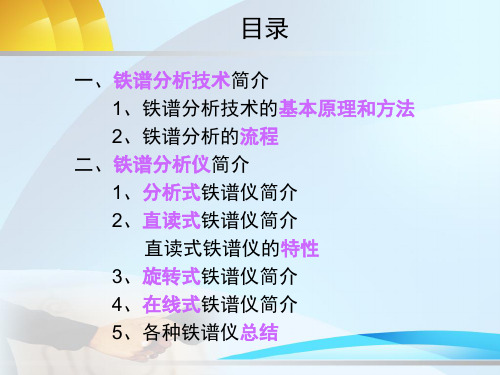

目录

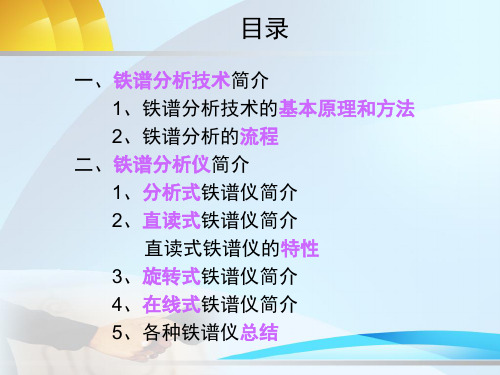

一、铁谱分析技术简介 1、铁谱分析技术的基本原理和方法 2、铁谱分析的流程

二、铁谱分析仪简介 1、分析式铁谱仪简介 2、直读式铁谱仪简介 直读式铁谱仪的特性 3、旋转式铁谱仪简介 4、在线式铁谱仪简介 5、各种铁谱仪总结

一、铁谱分析技术简介

1. 铁谱分析技术是20世纪70年代发明的一种新的 机械磨损测试方法。是一种借助磁力将油液中 的金属颗粒分离出来,并按照颗粒的大小排列 在基片上,既能读出大小颗粒的相对浓度,也 能对微粒的物理性能作出进一步分析。

分析铁谱主要是借助高倍显微镜来观察磨损颗粒的 材料(颜色不同)、尺寸、特征和数量,从而分析 零件的磨损状态。分析铁谱也是一种强烈依赖个人 经验的技术,结论的正确与否与分析者的个人经验 关系极大,这也是这项技术仍在推广之中的原分析和定量分析

①定性分析 用显微镜观察谱片上颗粒的尺寸大小、形 状、颜色,根据颗粒特征来定性分析设备运转润滑状态, 判断磨损类型和磨损部位。直读式铁谱仪不宜做定性分 析,因为直读式铁谱仪不能提供关于磨屑形貌、磨屑来 源的信息。

②定量分析 用光密度测量仪与显微镜配套使用,测出 谱片上不同区域的磨屑颗粒覆盖面积,再通过公式算出 磨损指数。

中,取得了显著的经济效益和社会效益。 根据分离磨粒、检测磨粒的不同方法, 研制了不同的铁谱仪。目前铁谱分析仪 主要有三种类型:直读铁谱仪、分析铁 谱仪和旋转式铁谱仪。近年来,又成功 研究了在线式铁谱仪。此外,还有用于

铁谱仪定量分析的依据和相关参数

铁谱仪定量分析的依据和相关参数铁谱技术的定量分析是用一个或几个参数值来描述设备磨损特征和磨损状态的方法。

由于铁谱分析技术影响因素较多,所以至今尚无一套完整、统一的论述,下面介绍下铁谱仪定量分析的依据和相关参数。

1.定量铁谱的理论依据磨损颗粒的最大尺寸与磨损方式有关,如果测量出或计算出铁谱片上大颗粒的尺寸以及它们在颗粒总数中所占的比例,就可以推断抽取油样时机器所处的磨损方式和程度,这是定量铁谱的第一个理论依据。

第二,机械的磨损率是磨损工况的重要指标,机械磨损率的改变,必然导致润滑油中磨屑生成和沉积的平衡浓度改变,因此可以把铁谱片上磨屑的总数作为定量铁谱分析的另一个指标。

铁谱定量的可靠性主要与铁谱仪的线性响应、颗粒的沉淀效率和铁谱仪的重复性这三个参数有关。

(1)铁谱仪读数的线性响应影响定量读数与磨损颗粒间线性响应的原因是摩擦颗粒的重叠。

颗粒如果发生重叠,则沉淀的磨损颗粒数量与它的遮光量之间不呈线性关系。

实验表明,直读式铁谱仪的最佳线性关系区在0~50,YTF分析式铁谱仪的最佳线性关系区在0~70。

因此,当油样的定量铁谱值超过最佳线性范围时,应将高磨损颗粒浓度的油样稀释至适当的浓度。

(2)颗粒的沉淀效率颗粒的沉淀效率是指油样通过铁谱仪时能沉淀下来的颗粒与全部颗粒之比。

铁谱仪对大颗粒有较高的沉淀效率。

例如油样第一次通过谱片时,大于2μm 的颗粒能沉淀80%,而0.1μm的颗粒只能沉淀50%。

而大颗粒正是设备磨损状态的灵敏反映,这为铁谱仪技术准确地监测设备磨损状态提供了基础。

(3)仪器的重复性铁谱定量数据重复性较差,这与磨损颗粒沉淀过程的随机性有很大关系。

对分析式铁谱仪,AL的误差系数可达38%,As的误差系数在0.1-0.18之间波动;直读式铁谱仪DL的误差系数在0.1~0.15之间,Ds不超过0.06。

铁谱定量重复性差的主要原因有两个方面:一是仪器(如分析式铁谱仪)中液体流动速度不恒定,进入谱片的位置不确定等;二是沉淀粒子对磁场的影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

同时获得磨粒的多种信息。

铁谱分析技术的基本原理和方法就是用铁谱仪把混于润滑油(或 液压油)中的磨屑和碎屑分离出来,并按其尺寸大小依次、不 重叠地沉淀到一块透明的基片上(即制作谱片),在显微镜下 观察,以进行定性分析(指对磨粒的形态特征、尺寸大小及其差 异等表面形貌及成分进行监测和分析)。利用加装在铁谱显微镜 上的光密度计,还可以对谱片上大小磨粒的相对含量进行定量 分析,也可用计算机对磨屑进行图像处理,以获取磨屑的有关 参数。摩擦学的研究表明,磨粒的类别和数量的多少及

取自机械润滑系统的油样,用微量泵输送到放置 在强磁场装置上方且呈一定倾斜度(约1~3o)的

玻璃基片上(也称铁谱基片)。油样流过高磁场

区时,由于高梯度磁场的作用,磨粒将按一定的

规律排列沉积在基片上。经清洗残油和固定颗粒

的处理之后(用四氯乙烯),制成铁谱片。

制作好的谱片可拿到双色显微镜或扫描电子显微 镜上进行形貌和成分的观察,还可将光密度读数 器与双色显微镜相连,进行光密度测量,以判断 磨损程度。传统的光密度测试方法是测离出口 50mm和55mm两处的光密度读数,并以AL和AS 做各种定量计算。

样。取样操作必须保证所取的油样含有能反映机器工况变化的 磨损颗粒,只有这样才能通过铁谱分析做出正确的判断。因此, 取样时应遵循以下几条原则: ①应尽量选择在润滑油过滤之前并避免从死角、底部取样; ②应尽量选择在机器运转时,或刚停机时取样; ③应始终在同一位置、同一条件下(如停机则应 在相同的时间后)和同一运转状态(转速、载荷 相同)下取样;

对于旋转式铁谱仪,其定量分析式为

IS=AL2-(AM+AS)2

式中 IS——磨损烈度;

AL、AM、AS——大、中、小磨粒

浓度的光密度读数。

对于直读式铁谱仪,其定量分析式为

ID=(DL+DS)(DL-DS)=DL2-DS2

式中 ID——磨损烈度;

DL——代表大于5μ m磨损颗粒的光密度值;

(4)结论

根据分析结果作出状态监测或

故障诊断结论,为制定设备维

护措施提供依据。

铁谱仪可广泛用于各行业的内燃机、燃气轮机 、齿轮箱、轴承、液压系统等大型机器和零部件进 行有效的磨损检测,有统计表明,应用铁谱技术所 带来的保证重大设备安全运行,减少故障发生,降 低维修费用以及在摩擦学和润滑油品质评定研究领

分析铁谱主要是借助高倍显微镜来观察磨损颗粒的 材料(颜色不同)、尺寸、特征和数量,从而分析 零件的磨损状态。分析铁谱也是一种强烈依赖个人 经验的技术,结论的正确与否与分析者的个人经验 关系极大,这也是这项技术仍在推广之中的原因之 一。DS——来自表1~2μ m磨损颗粒的光密度值。

对于分析式铁谱仪,其定量分析式为

I'S=(A'L+A'S)(A'L-A'S)=A'L2-A'S2 式中 I'S——磨损烈度; A'L、A'S——大、小磨粒覆盖面积。

近年来,由于计算机技术的发展,已研究出用计算机对铁 谱片磨粒图像处理的定量分析方法。它使用扫描摄影机将 铁谱显微镜里的图像输入图像分析仪,按照给定的灰度反 差对几何图形进行定量分析。其测量的基本参数有面积、 周长、弦长、方位、投影长度和计数等。利用计算机软件 对这些基本参数按照一定的数字模型进行处理,就可以再 派生出一系列所需要的参数,这样就为探索与磨损机理有 关的磨损微粒几何形态的内在规律,并进一步发现能反映 磨损特征的参数提供充分的依据,目前已使用的数学模型 有线性回归法、中心取矩法和概率分布法等。

④取样周期应根据机器的性质和对状态检测要求来确定 。机器在新投入运行或刚经解体检修,其取样间隔应短 ,通常应隔几小时取样一次,以监测分析整个磨合过程 ;机器进入正常运行阶段后,取样间隔可加大;此后, 当发现磨损发展很快时,又应缩短取样时间间隔。

(2)制谱

制谱就是用铁谱仪分离油样,将其中的铁磁性颗粒沉积 于玻璃基片上,经固化和清洗后完成。为便于油液中磁 性金属颗粒的沉积,对所取油样应进行稀释,即在油样 中加入一定比例有机溶剂(例如四氯乙烯),油样与四 氯乙烯的体积混合比通常为3:1。

一、铁谱分析技术简介 1、铁谱分析技术的基本原理和方法 2、铁谱分析的流程

二、铁谱分析仪简介 1、分析式铁谱仪简介 2、直读式铁谱仪简介 直读式铁谱仪的特性 3、旋转式铁谱仪简介 4、在线式铁谱仪简介 5、各种铁谱仪总结

1. 铁谱分析技术是20世纪70年代发明的一种新的 机械磨损测试方法。是一种借助磁力将油液中的 金属颗粒分离出来,并按照颗粒的大小排列在基 片上,既能读出大小颗粒的相对浓度,也能对微 粒的物理性能作出进一步分析。

域中,取得了显著的经济效益和社会效益。

根据分离磨粒、检测磨粒的不同方法,

研制了不同的铁谱仪。目前铁谱分析仪

主要有三种类型:直读铁谱仪、分析铁

谱仪和旋转式铁谱仪。近年来,又成功

研究了在线式铁谱仪。此外,还有用于

收集干粉中铁磁性颗粒的气动式铁谱仪。

分析式铁谱仪是最先研制出来的铁谱仪器,由制谱 仪、铁谱显微镜和加装在铁谱显微镜上的光密度测 定仪三部分组成。分析式铁谱仪的工作原理图如图 1所示。

增加的速度与摩擦面材料的磨损程度及磨损速度

有直接的关系;而磨粒的形态、颜色及尺寸等则

与磨损类型、磨损进程有密切关系。因此铁谱分

析法在判断磨损故障的部位、严重程度、发展趋

势及产生的原因等方面能发挥全面的作用。

铁谱分析程序一般包括取样、制谱、观察与分析、结论4个基本 环节。

(1)取样 取样就是用取油工具从管线上或油箱中抽取润滑油(或液压油)

(3)观察与分析

包括定性分析和定量分析

①定性分析 用显微镜观察谱片上颗粒的尺寸大小、形 状、颜色,根据颗粒特征来定性分析设备运转润滑状态 ,判断磨损类型和磨损部位。直读式铁谱仪不宜做定性 分析,因为直读式铁谱仪不能提供关于磨屑形貌、磨屑 来源的信息。

②定量分析 用光密度测量仪与显微镜配套使用,测出 谱片上不同区域的磨屑颗粒覆盖面积,再通过公式算出 磨损指数。