一般塑胶产品成品生产工艺流程图

(完整版)注塑生产工艺流程图

(完整版)注塑生产工艺流程图 1 / 1

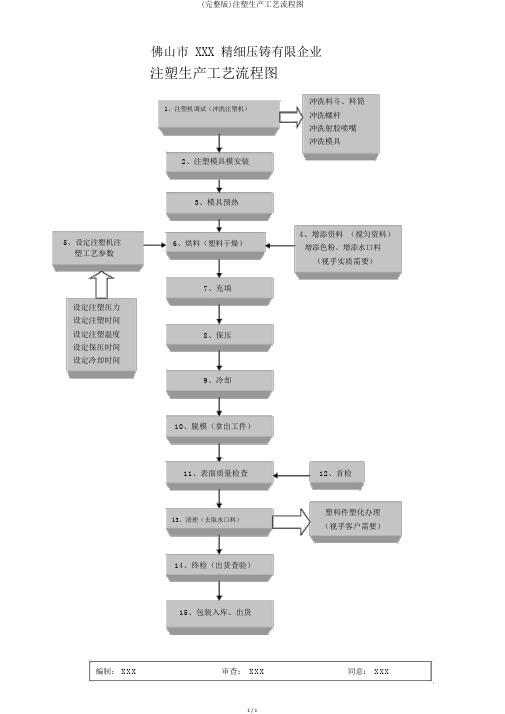

佛山市 XXX 精细压铸有限企业

注塑生产工艺流程图

冲洗料斗、料筒 1、注塑机调试(冲洗注塑机)

冲洗螺杆

冲洗射胶喷嘴

冲洗模具

2、注塑模具模安装

3、模具预热

4、增添资料 (搅匀资料)

5、设定注塑机注

塑工艺参数

设定注塑压力

设定注塑时间

设定注塑温度

设定保压时间 设定冷却时间 6、烘料(塑料干燥) 7、充填 8、保压

9、冷却 增添色粉、增添水口料 (视乎实质需要)

10、脱模(拿出工件)

11、表面质量检查 12、首检

塑料件塑化办理 13、清理(去取水口料)

(视乎客户需要)

14、终检(出货查验)

15、包装入库、出货

编制: XXX 审查: XXX 同意: XXX。

生产注塑流程图

一、 目的

规范注塑生产流程,提升作业效率,确保注塑稳健运行。

二、适用范围

适用于注塑车间生产运行。

三、步骤说明

1、生管对注塑车间下发生产流程卡

2、注塑人员接到生产流程卡后领料

并做好相应ቤተ መጻሕፍቲ ባይዱ备模换模。

3、注塑物料员根据注塑生产指令进行

拌料、换料动作

4、注塑技术员换模好后,并依注塑成型

参数表进行工艺参数调试,产品调试

好后必须自行确认OK再交由IQC

品检检测首件,并做好手机检测

记录表

5、作业员批量生产,生产过程中巡检

两个小时对产品巡检一次,并做

相应记录

6、生产作业时,作业员在

生产过程中需产品

自检。

7、对于产品有毛边,作业员需

自行修整

备注:此注塑作业流程,适用于本公司内部注塑产品流程,各流程环节人员按此流程严格执行,如发现问题及时上报,并组织讨论后续如何进行。生产过程中注意安全,安全第一!

塑胶模具生产过程控制程序(含流程图)

文件制修订记录1.0目的:对影响塑胶模具生产品质的各个环节进行控制,确保生产作业在规定的方法和程序在受控状态下进行。

2.0适用范围:塑胶模具的生产和管理过程的控制。

3.0相关文件3.1文件资料和记录管制程序3.2采购管理程序3.3设计开发管制程序3.4工程变更作业管理程序3.5模具易损耗件更换及研磨标准4.0职责4.1研发部:负责开立(工作执行单)及样品确认。

4.2塑模课:负责模具之设计制作、组装、维修、二、三级保养及零配件生产,管理,自制零件与委外加工零件验收及数量核对。

4.3品保课:负责模具之零件配件及委外加工零件的检验,及试模产品之检验。

4.4采购课:负责模具材料购买,及零件委外加工。

4.5射出课:负责塑胶模具试模及模具验收。

5.0作业内容5.1塑胶模具作业流程:5.2生产计划:5.2.1塑模课依据“研发部”开立的<工作执行单>作<模具开发进度表>。

5.2.2申购、领料过程控制:依据模具设计之图面填写<请购单>申购符合HSF要求之材料,经主管核准后,交至采购办理。

5.3模具生产作业过程的控制:5.3.1生产工艺制程的控制:由模具主管负责其生产流程,各工序技术员依据图面进行作业,当相关资料需更改时,依据<<工程变更作业管理程序>>之相关设计变更进行更改。

5.3.2品质控制:各工序按<模具课制令单>生产完成后,交模具品管进行检验及HSF符合性的测试,并把所测量尺寸及HSF测试记录于<模(治)具检验记录表>及登录于<模具零件加工统计表>,判定允收后,方可交由下一道工序生产◦如判定不符合要求则退回生产单位(含分包商),并开立<模(治)具异常不良处理单>,作相关处理。

5.3.3设备品质及符合HSF的控制:设备品质\符合HSF的控制是依据<仪器、设备每日保养记录表>以及定期清洗相应设备执行。

注塑生产标准流程图

开工令

第一章 生产作业流程

成型

品管

原料

原料检验

配料

发料 入库

入库

领料

烘料

上模

调机

大量生产 加工装配

包装

OK

OK

初件 确认 NG

OK

巡回 NG 检查

NG 入库检验

1

第二章 试模作业流程

制工

企划

成型

模具项目负 责 人或模具厂

制工

1.试模申清单 2.领料单 3.模具提供 4.试模资料样品

1.生管排配机台 2.原料仓备料

第三章 注塑成型循环程序流程

启动

慢速闭模

N

限位到? Y

快速闭模

N

限位到? Y

低压,低速

限位到?

Y

N

高压锁模

N

限位到? Y

注射

顶出

N

时间或位置到?

Y

保压

N 位置到?

Y 退回

时间到? Y

N Y

位置到?

N 位置到? Y

N 报警

冷却定型

计量Leabharlann N 计时到?Y报警

N 时间到?

Y

位置到? Y

N

开模

启模

N 位置到?

Y

3

1 停电

第四章 生产故障处理流程

将设备电源开关切断

课/部级主管

停

电

知会生管单位

现场人员待命

连络机电单位

是否 N

长时间 停电

Y 工作现场整理

待命 生产

人员集合说明及解散

4

2 停水

课级主管

停水 连络机电维修

Y 停机

Y

注塑工艺流程图

注塑工艺流程图引言注塑是一种常用的塑料加工工艺,广泛应用于制造各种塑料制品。

本文将介绍注塑工艺的基本流程和相关设备的使用。

注塑工艺概述注塑工艺是通过将熔化的塑料注入到模具中,通过冷却和固化形成所需形状的塑料制品。

该工艺主要包括原料准备、熔化注塑、冷却固化和脱模等步骤。

注塑工艺流程图以下是注塑工艺的流程图:1.原料准备:根据产品设计要求选择合适的塑料原料,并进行配料和预处理,如颗粒状塑料的除湿处理。

2.熔化注塑:–模具安装:将合适的模具安装到注塑机上,确保模具的稳定性。

–加热:注塑机加热熔融室中的塑料颗粒,使其达到熔融状态。

–注射:注塑机将熔化的塑料通过螺杆向注射筒内注入,确保塑料充满整个模具腔体。

–压力保持:保持注射筒内的压力,使塑料在模具中充分流动和填充。

–冷却:通过模具的冷却系统,将熔化的塑料迅速冷却,固化成所需形状。

3.冷却固化:–冷却时间:根据塑料的种类和产品的尺寸,设定适当的冷却时间,确保塑料完全固化。

–保压时间:在冷却过程中,保持一定的压力继续施加在塑料上,以保持其形状稳定。

4.脱模:当塑料完全固化后,打开模具,将成品从模具中取出。

–顶出装置:通过顶出装置将成品从模具中顶出。

–切割:对于大型注塑件,可能需要进行切割和去除注塑件上的毛刺。

注塑工艺的优缺点注塑工艺具有以下优点: - 生产效率高:注塑机的生产速度快,可连续生产大批量产品。

- 制品精确:注塑工艺可以生产具有复杂形状和高精度要求的产品。

- 材料适应性强:注塑工艺适用于多种塑料材料,可满足不同产品的需求。

然而,注塑工艺也存在一些缺点: - 设备和模具成本高:注塑机和模具的投资成本较高。

- 改变产品形状困难:一旦模具制造完成,改变产品形状需要重新设计和制造模具。

结论注塑工艺是一种重要的塑料加工工艺,具有高效、高精度和良好的材料适应性等优点。

通过合理选择塑料材料、控制工艺参数和模具设计,可以实现高质量的注塑产品的制造。

在应用注塑工艺时,需要根据具体产品的要求进行工艺流程的设计和优化,确保产品的质量和生产效率。

经典注塑工艺流程图

正式批量ห้องสมุดไป่ตู้产

包装 (PE袋+周转塑胶筐) 标示

包装数量按工艺指示要求, 见注塑工艺指示书

按产品标识与可追溯性控制程序管理

外包装、外标签

按产品标识与可追溯性控制程序管理

入库

由入库员按订单及数量填写入库单, 交到仓库由仓管核对签收

制 定

审 核

批 准

倒入烘干箱,70℃放置2小时, 直至手感不再潮湿.

烘干

倒入料桶

使用前的清洁点检,见<注塑 车间卫生管理规程>

推送到机台边指定位置

主管助理确认 色母型号及数量

计量: 按工艺指示书要求比例

配比,添加剂用电子秤来称

色母来料检验

合格入库

车间领料

用拌料机自动拌料

由主管、组长按工艺 指示书要求设定比例 粉碎 (用6~8mm筛网破碎)

卸货完成后由物流人员核 对送货单数量和实物是否 一致

入 库

仓库储存

仓库管理规定

领 料

根据生产工艺指示书、计划表和预耗表由领料员开领料 单,并由主管签名确认具体胶粒型号和数量,然后交仓库办 公室,仓库主管确认后在领料单上签名,并通知发料员发料

发料员用叉车把胶 粒运送到胶粒的暂 存区域

核对胶粒型号及数量 (车间领料员负责)

注塑生产工艺流程图

制定日期:2017年09月29日 版次:A0

原材料(胶粒)到厂 供应商的COA报告, QA进料抽样检验

不合格品 按进料不合格品控制程序处理 核对有误由物流人 员写异常联络单和 采购部联络处理. 核对无误由仓库主 管开出验收单.

合格品

由物流人员把材料 从运输车上搬运下 来.放在卡板上堆码 好

挤 压

锁模注射

注塑生产过程流程图

操作Operate □检验Inspect ◇储存Storage ■返工Rework ○10原料采购□10-1检验◇包装、批号、外观、特性10-2原料入库■10-3配料□20注塑加工□注塑机20-1原料干燥□干燥机烘料温度、时间产品气泡、银丝F20-2模具安装□20-3工艺调试□温度、压力、时间产品外观、尺寸骨架注塑温度、压力、时间与铁支架装配F覆层注塑□注塑机温度、压力、时间外观20-5修边□美工刀产品无飞边,浇口修平F30检验◇○卡尺、对手件1、外观符合要求2、尺寸合格3、与铁支架装配OK40包装□胶带装箱数量50入库■堆放层数变差源Variation Source 产品特性ProductCharacteristics 分类Class所需劳保用品Labor protectionsupplies过程流程图 Process flow chart供应商名称Supplier Name : 产品名称Product Name: 塑料手柄本体 产品代号Product Code: 8060010过程流程/Process Flow 备注/Remarks :1.原材料、半成品、成品移动说明:"→"表示搬运,装入物料箱后由人工或使用推车来移动。

Raw materials, semi-finished and finished products moving statement: "→" represented the handling2.D 表示影响产品的安全性或法律法规要求的综合性的产品特性或过程特性。

D express that affect product safety or laws and regulations requirements of the integrated product characteristics or process characteristics.3.F 表示影响产品配合/功能的产品或过程特性。

PVC生产工艺流程图

PVC生产工艺流程图P-18烧碱工艺流程图P-14Cl 2株洲化工集团诚信有限公司简介2007年5月23 日,中盐湖南株洲化工集团有限责任公司(简称中盐株化)正式挂牌成立,这不仅标志着中国盐业总公司增资控股(占65%)原湖南株洲化工集团有限责任公司,在做大做强上迈出了可喜一步,更意味着中盐株化在企业发展史上掀开了崭新的一页。

企业始建于1956年,经湖南省人民政府批准,于1997年12月以原株洲化工厂为母体改制成为湖南株洲化工集团有限责任公司。

2000年原湖南株洲化工集团有限责任公司实行债转股,将所有经营性资产与中国信达资产管理公司等六家共同出资,按照现代企业制度的要求,组建成立了多元投资主体的湖南株洲化工集团诚信有限公司;2001年为进入资本市场,搞活资本运作,又从诚信公司分立组建了湖南永利化工股份有限公司。

企业始终坚持“团结奋进,务实创新”的企业精神,经过50年的建设,已发展成为以生产和经营基本化工原料、化肥、农药及化学建材为主的国家大型企业和中南地区大型化工原料生产基地。

2004年被列为湖南省“十一五”推进新型工业化进程的标志性企业和省优势企业。

先后荣获全国企业文化建设先进单位等国家、省和市级荣誉260多项。

企业用地230余万平方米,现有资产总额26.5亿元,2006年销售额达16亿元。

有员工7000余人,工程技术人员和管理人员近2000人。

具备产品开发、设计施工、生产经营全面管理的综合配套能力。

拥有盐化工、硫化工、精细化工及化学建材四条生产主线,生产“株化牌”、“翡翠牌”、“晶晶牌”三种品牌50多种产品。

主要产品有:硫酸(36万吨/年)、磷肥(36万吨/年)、烧碱(24万吨/年)、PVC树脂(20万吨/年)、金红石型和锐钛型钛白粉(3万吨/年)、复混肥(10万吨/年)、液氯(4万吨/年)、盐酸(6万吨/年)、水合肼(3万吨/年)、PVC塑钢型材(1.5万吨/年)、PVC 芯层发泡管(0.6万吨/年)。

图1: 挤出成型工艺流程图

3

挥其效能,减少促进剂用量,加快硫化反应速度,缩短硫化时间。 防焦剂:硫化延缓剂,其作用是防止或延缓胶料发生焦烧。 防老剂:延缓或抑制老化过程,从而延长橡胶及其制品的贮存期和使用寿命。 增塑剂:使生胶软化,增加胶料的可塑性,以便于成型加工,减少动力消耗;浸润炭黑等粉状配合剂,使其

易于在胶料中分散,缩短混炼时间,提高混炼效果;提高制品的柔软性和耐寒性;增进胶料的自粘性和粘性。 填充剂:可以分为补强填充剂和惰性填充剂两大类。惰性填充剂又称为增量剂、增容剂,对橡胶的补强效果

床。大部分熔融发生在相对长的压缩段中,需要减少槽深以改善熔融效率。计量段浅槽能合理地均化熔体,熔体 来自熔融区的部分熔态区域,能够给这些部分熔态区带来更均匀的温度。 2. 画出挤出成型工艺的流程图

见图 1。

图 1: 挤出成型工艺流程图

3. 注射机由哪几大部分组成? 这几大部分中,赋予制品一定形状与尺寸的工具称为什么? 主要由哪些部分组成, 各自包含哪些零件? 由注射系统、锁模系统、液压系统及注射模具等几部分组成。 利用本身特定形状,使塑料 (或聚合物) 成型为具有一定形状和尺寸的制品的工具称模具。 注射模具主要由浇注系统、成型零件和结构零件三大部分所组成;成型部件:成型部件是指构成型腔和制品

NPD 函数 Gk(t)

∑k Gk(t) = gj(t)

j=0

一个完整的混合物特征应该叙述为:次要组分的每个粒子、块或斑点的尺寸、形状、取向以及空间位置。三

维浓度分布函数可以提供一个稍不完整的特征。然而,对于许多应用,并不需要如此完整的混合物特征叙述;在

实践中,简单方法即可满足需求。例如,与标准样板进行颜色对比,以定性分析其均匀度,或测量某种典型的

生胶在常温下大多处于高弹态,生胶的这一宝贵性质却给制品的生产带来极大的困难,在加工过程中,各种 配合剂便无法在生胶中分散均匀,而大部分的机械能也会消耗在橡胶的弹性变形上。因此,为了满足各种成型加 工工艺的要求,必须使生胶由强韧的弹性状态变成柔软而具有可塑性的状态,这种增加橡胶可塑性的工艺过程 称为塑炼。

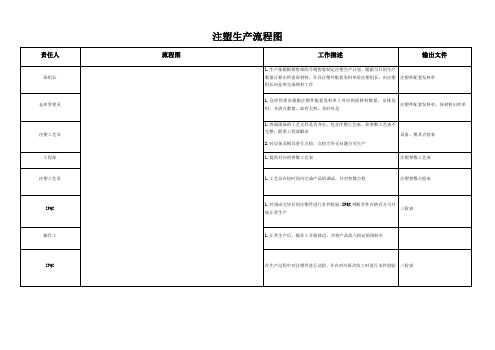

注塑生产流程图

责任人

流程图

工作描述

输出文件

班组长

1.生产部根据销售部的月销售量制定注塑生产计划,根据当日的生产数量计算出所需原材料,开具注塑件配套发料单给注塑组长,由注塑组长向仓库完成领料工作

注塑件配套发料单

仓库管理员

1.仓库管理员根据注塑件配套发料单上对应的原材料数量,安排发料,并清点数量,如有欠料,及时补足

IPQC

1.对调试完毕后的注塑件进行首件检验,IPQC判断首件合格后方可开始正常生产

三检表

操作工

1.正常生产后,操作工开始修边,并将产品放入指定的周转车

IPQC

在生产过程中对注塑件进行巡检,并在对应班次收工时进行末件检验

三检表

仓库管理员

1.每个班次收工时,仓库管理员入库,并做相应记录

入库单

注塑件配套发料单,原材料出库单

注塑工员

1.查阅现场的工艺文件是否齐全,包含注塑工艺表,如参数工艺表不完整,联系工程部解决

2.对设备及模具进行点检,点检完毕无问题方可生产

设备、模具点检表

工程部

1.提供对应的参数工艺表

注塑参数工艺表

注塑工艺员

1.工艺员在短时间内完成产品的调试,并对参数点检

注塑参数点检表

塑胶五金件生产流程图 QC工程图

品保部(QA)

制程序》处理 储

存

2

储存

(store)

3

发料(store issue)

仓库 (warehouse )

射出

成型

4

射出成型(injection)

射出部(MFG)

毛边 处理

PIN 折弯 成型

电 镀

全检

5

毛边处理

(De-flash)

6

PIN折彎成型

Shaping pin

7 依《检验与测试

电镀 Plating

管理程序》&

《不合格品控制

程序》处理

8

全检100%

( inspection)

射出部(MFG)

冲压(MFG)

电镀厂(Electroplate Factory)

外观全检组 (100% inspect Dept.)

PIN

切脚

9

PIN切脚 (Cutting pin)

冲压(MFG)

塑胶五金件生产流程图

Process follow chart

品名:

制程責任:

页数:

1

料号: 跨功能小组成员 :

发行日期:

编制:

FMEA(REV)

1

工工序序名称(process name)

责任部门

进料

依《检验与测

检验

试管理程序》 & 《不合格品控

1

进料检验(incoming

material inspeciton)

装管

入库

检查

装管入库检查

包装部/仓库

10 (Packing and ship to

(Packiing /warehouse )

塑胶、模具生产工艺流程图

模具制造流程图

文件修订履历表

项 目 制订/修订日期 前版本/版次 最新版本/版次 修订

页次 内 容 摘 要 1 2017-11-10

A0 新制定

批 准

审 核

制 订

部 门

合约评审

图纸、样品及产品资料 市场部接单

模具制造流程图

铜公加工工 粗加工

手板制造

设计评审 产品模具设计

进料检验物料采购

下达生产指令 CNC 、线切割、EDM

精加工型腔、行位、斜顶

合 模 品质检验 品质检验 品质检验 氮 化

电 镀

蚀 纹

品质检验

模具组装 试模 品质检验

客户认可

交模试产

注塑制造流程图

市场部接单

合约评审

下达生产指令单

制作生产排程

领料、生产前准备

上模调机做首件

首件确认

量产

IPQC检验

加工包装。