GEN015 风险评估表-货物取样

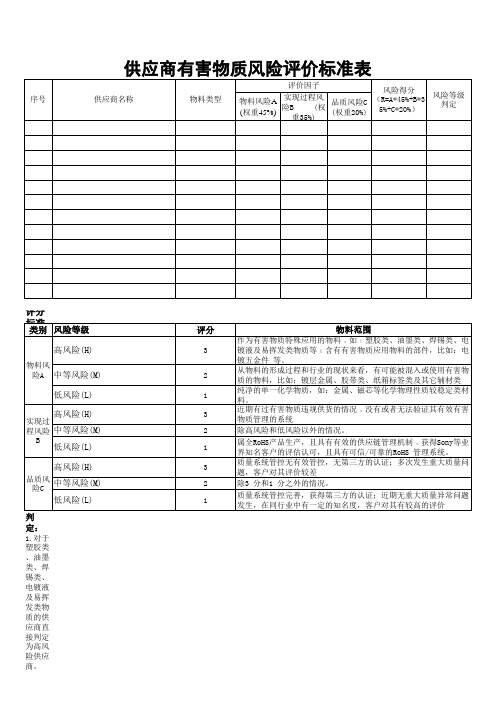

供应商有害物质风险评价标准表

序号 供应商名称 物料类型 风险得分 风险等级 物料风险A 实现过程风 品质风险C (R=A*45%+B*3 判定 险B (权 (权重45%) (权重20%) 5%+C*20%) 重35%) 评价因子

评分标准

类别 风险等级 高风险(H)

物料风 险A 中等风险(M)

评分

3 2 1 3 2 1 3会签品控: 制定: 会签体系:

表单编号:XXXXXXXX

物料范围

作为有害物质特殊应用的物料﹐如﹕塑胶类、油墨类、焊锡类、电 镀液及易挥发类物质等﹔含有有害物质应用物料的部件,比如:电 镀五金件 等。 从物料的形成过程和行业的现状来看,有可能被混入或使用有害物 质的物料,比如:镀层金属、胶带类、纸箱标签类及其它辅材类 纯净的单一化学物质,如:金属、磁芯等化学物理性质较稳定类材 料。 近期有过有害物质违规供货的情况﹐没有或者无法验证其有效有害 物质管理的系统 除高风险和低风险以外的情况。 属全RoHS产品生产,且具有有效的供应链管理机制﹐获得Sony等业 界知名客户的评估认可,且具有可信/可靠的RoHS 管理系统。 质量系统管控无有效管控,无第三方的认证;多次发生重大质量问 题,客户对其评价较差 除3 分和1 分之外的情况。 质量系统管控完善,获得第三方的认证;近期无重大质量异常问题 发生,在同行业中有一定的知名度,客户对其有较高的评价

低风险(L)

实现过 程风险 中等风险(M) B

高风险(H)

低风险(L) 高风险(H)

品质风 中等风险(M) 险C

低风险(L) 判定:

1.对于塑胶类、油墨类、焊锡类、电镀液及易挥发类物质的供应商直接判定为高风险供应商。 2.对于风险评估得分 R≧2.55分﹐为高风险供应商(H) 1.55<R<2.55分﹐为中等风险供应商(M) R≦1.55分﹐为低风险供应商(L) 3.对于C=3的供货商不纳入合格供应商。 评估人员构成:零件承认、体系、品控人员共同进行评估,会签采购、工程、品控、体系办,管理者代表核准。

产品风险评估报告一览表

Product Risk Assessment Form产品风险评估一览表Department Involved: R&D Department( 开辟工程)/ Production Department ( 生产工程)、Material Control Department ( 物料部) 、Purchasing Department ( 采购部) 、Quality Department ( 品管部) Prepared by ( 组织人员) :Responsible Engineer ( 工程师):Date ( 日期) :Item Name and No. ( 产品名称/编号) :Customer ( 客户) :Age Grade ( 适应年龄) :Sale Region ( 销售地区) :(A) Mechanical ( 物理和机械性)No. Check Point Description 评审项目Sharp Point and Protruding parts ( 利角及突出物) (Puncture Hazard)Capable of causing punctures of the skin. (可导致刺伤皮肤)Check for existence of points with a cross section of 2 mm or less. (存在横截面等于或者小于2mm 的尖点)1 Check for existence of metallic wires and other metallic components that are designedand intended to be bent and metallic wires likely to be bent. (存在弯曲的金属线或者其他金属组件)End protection should be given a sufficiently large surface area to avoid puncturing ofthe body. (末端应该覆盖足够大的表面积,避免刺穿。

产品风险分析与评估表--BRC

********有限公司1. 供应商提供的原辅料或服务项目风险危害识别危害描述风险控制手段控制频次/时间责任人风险的描述备注原辅料的采购和接收原料的生物化学的物理的危害购买的原料中本身含有或储存中可能发生从合格供应商处采购,由供应商每年提供一次三方检测报告。

确保原料按照规定和要求进行储存。

每年1-2次外检或根据客户要求采购员实验室高风险详见产品HACCP危害分析单包装材料的生物的、化学的、物理的危害本身含有或储存中带入,或者不符合食品接触物要求从合格供应商处采购,由供应商每年提供三方检测报告。

每年1次采购员实验室低风险采购控制程序原辅料掺假或替换风险纯度不够,杂质不达标采购来自合格供方;按原料规格书检测,核对批检,及每年的外检每批次检验员低风险采购控制程序规格书、原料检验包材替换或掺假风险改变材质,降低材质标准采购来自合格供方;按包材规格书检测,核对批检,及每年的外检每批次检验员低风险采购控制程序规格书、包材检验服务性项目的危害(如安保、垃圾清运、运输、外部检测等)服务过程中,不符合质量安全的行为或活动选择有相应资质的供应商并对其进行评审,选择一段时间后进行再次评审。

每年1-2次或有重大问题时市场部低风险详见服务供应商控制程序2. 加工过程的风险危害识别危害描述风险控制手段控制频次/时间责任人风险的描述备注人为蓄意破坏抱怨等对公司心怀不满的员工员工教育日常生产部低风险详见产品防护制度入口门警监视随时门卫关键区域的上锁等的管理随时生产部监控视频24小时行政部管理者监视作业过程中班长、经理等化学危害消毒剂消毒剂残留严格SSOP控制日常全体员工低风险严格执行SSOP 设备用油(机油、润滑油等)接触混入产品1、SSOP控制2、操作人员培训3、管理者进行监视日常生产部及相关维修工人物理的金属异物1. 原辅料本身含有或初加工等带入;2. 加工器具及设备零部件金属等损坏混入;3. 其它金属制用品如钉书钉、美工刀片等;1、对尖锐工具等每日专人检查发放并回收,同时保持记录;2、加工场所有设备的易脱落零部件检查;设备设施定期维护;3、过程严控;如有使用尖锐工具时每日发放回收检查;全体员工低风险设备维护计划、记录利器管理程序物理的硬质塑料、玻璃制品等易碎品1、玻璃及塑料包括灯具等工具器的破损混入;2、机器零部件及设施配件包括仪表等的异外故障破损混入;3、玻璃、塑料容器、陶瓷灯破损后混入;1、玻璃、塑料等制品严格登记并定期检查;2、玻璃器具进行附膜防护,灯具必须有防护罩;3、品管部针对性检查;4、有玻璃、陶瓷、硬塑料容器的产品严格按照玻璃等易碎品管制程序进行操作1.每周检查;2.有玻璃、陶瓷、硬塑料容器使用的生产时随时检查;车间班长检验员低风险严格执行玻璃等易碎品管制程序其它异物1、原、辅材料引入异物;2、包装材料引入异物;3、生产中引入异物:流水线及包装过程引入;4、人为因素引入异物1、原辅料检查;2、包装物的检查;3、辅料及包装材料的使用区域限定;4、监控视频;5、人员卫生、穿戴要求及监控;6、包装过程严格控制;1.工人在进入车间前;2.生产过程中管理者全体工人低风险严格执行异物控制程序3. 区域、设施等安全的风险评估危害识别危害描述控制手段控制频次责任者风险的描述备注区域风险入口风险蓄意破坏或不良分子由公司大门入口进工厂1、入口警戒;2、身份登记;3、监控视频;24小时门卫低风险仓储区域风险蓄意破坏或不良分子非正常进入仓库1、标示警示授权人员进入;2、监控视频;3、专人负责上锁管制;4、人员巡视;人员作业时间内,随时;监控视频24小时仓库保管低风险生产区域车间入口蓄意破坏分子或不良分子非正常进入车间现场破坏机器设备等1、通往车间现场的所有入口上锁管制;2、生产时间入口人员监视;3、监控视频;每日生产管理人员;车间卫生员低风险配料室未经授权人员的非正常进入1、标示警示授权人员进入;2、专人负责上锁管制;3、人员巡视;作业时间内随时生产管理人员检查低风险清洁区器具清洁区化学品的交叉污染1、清洁区与生产区空间隔离;2、专人负责;3、人员监督作业时间内品管及生产管理人员低风险化学品的危害化学品非经授权人员的非正常使用1、专门的化学品保管员;2、车间化学品专柜上锁;3、严格数量管理,当日领用4、当日使用,严格记录5、必要的培训每日化学品保管员低风险化学品管理规定;化学品使用记录;化学品MSDS4. 虫害危害等的风险危害识别危害描述控制手段控制频次责任者风险的描述备注虫害危害虫害滋生导致原料或产品的污染1、消除害虫滋生地;2、杜绝虫鼠出入途径;3、有效的灭虫灭鼠措施;4、定期的虫害防治等的检查;每周检查技术品管部低风险严格执行虫害控制程序5. 产品储存、运输的风险评估危害识别危害描述控制手段控制频次责任者风险的描述备注仓库及车输的清洁状况等不洁的储存及运输车辆导致交叉污染1、仓库内定期清洁,2、到厂车辆的卫生及安全检查;3、车输卫生清洁车辆检查:每次发货前仓库保管监装员低风险集装箱检查记录装货的安全装运中的交叉污染1、专用的食品运载集装箱货车;2、装载及卸货中监装员现场监控;3、装载结束铅封保护;每日发货时监装员低风险运输的安全运输中车辆故障货物转运造成交叉污染1、运输合同规定要求;2、有资质且信誉良好的货运公司3、取得我方同意后在规定条件下进行运输合同;如有故障物流负责人低风险运输合同6. 监视和测量装置安全的风险评估危害识别危害描述控制手段控制频次责任者风险的描述备注温度计温度计误差超过标准,导致测温失准1、每月由具备资质的人员校准;2、有效期内使用;3、专人使用;1次/月品管部生产相关负责人低风险探针式温度计的性能相对稳定,一个月内失准的可能性小;正常温度计检定周期为一年电子称电子称误差超过标准,导致计量失准1、电子称进行外部校验;2、专用校准法码校准;3、经培训的人员校准;4、按规定频次校准;每年外检品管部低风险电子称校准记录砝码校准证书电子称校准证书相关的压力容器、压力表压力失准导致安全隐患1.每半年检定一次;2.严格有效期内使用;1次/半年品管部低风险官方强制规定其他实验室仪器仪器失准,造成检测数据偏差,影响对产品质量的判定每年由计量所法定检定;严格有效期内使用;内部校验、定期维护;根据要求品管部低风险官方强制规定或企业需要7. 工作服、防护服等的风险评估危害识别危害描述控制手段控制频次责任者风险的描述备注配料、投料工序化学品危害粉尘危害配料、投料工序穿戴防护服、护目镜作业发生时车间班长高风险浸浆工序皮肤暴露在化学品下佩戴防腐蚀合成橡胶手套作业发生时车间班长高风险烘箱塑化工序烫伤或热气灼伤佩戴耐热手套作业发生时车间班长高风险流水线、检包等工序员工首饰、头发混入产品统一着装工作服、工作帽作业发生时全体员工低风险8. 产品监测的风险评估危害识别危害描述控制手段控制频次责任者风险的描述备注不符合产品质量的产品加工过程中,没有按照生产工艺要求进行加工;或者没有达到规定要求;产品的HACCP计划;生产指令中规定要求;每次生产时生产部品管部低风险检测偏差检验员或检测仪器出现偏差,使检验结果出现偏差,导致不合格产品出厂检验员持证上岗,并定期进行考核;仪器定期外校和内部校验;仪器根据校验周期进行外校,内部使用根据仪器情况每次或每月进行品管部低风险标识错误产品或原料包装标识或标签错误/产品存放标识错误,导致产品或原料错误的使用。

GEN015 风险评估表-货物计量

环境污染 Pollution 较小影响 Slight affect 局部影响 Partial Affect 严重影响 Serious Affect 重大影响 Grave Affect

严重性×可能性=风险因素 Risk factor = Likelihood of occurrence X Level of harm severity 1-2 非常低(1-2 Very low), 3-4低(3-4 Low),6-8 中(6-8 Medium), 9-12 高(9-12 High), 16非常高(16 Very High)

人员 Personnel 轻伤 Slight Injury 重伤 Extreme Injury 死亡一人 One Man Dead 多人死亡 Men Dead

财产 Property 较小损失 Slight Loss 局部损失 Partial Loss 严重损失 Serious Loss 重大损失 Large Loss

Aoxing Ship Management (Shanghai) Ltd

Dept/Ship Date: Serial No : Ver 5.0/1 SQR-GEN015

风险评估表 Risk Assessment Form

风险作业类别 Operation Category 作业描述 Working Description Is there any instructions in SQMS?

Severity

静电 人员 UTI 环境 液位 船舶的纵横倾

选择准确的舱容表进行算货 舱容表 注意:如不能降低风险可接受水平,必须停止作业,或采取替代措施!Caution:The operation should be prohibited while it can not reduce risk to accaptable level or take substitute measures. Assessed by::评估人 Reviewed by:复查人

二零二一年玩具产品完整工序的产品风险评估记录表

支架未装到位,导致弹射功能不良

5

3

1

15

否

√

√

工人装配不够熟练

加强员工操作技能培训,管理人员及QC加强巡查。

工序控制咭

工程部/装配部/品质部

2.漏打螺丝

漏打螺丝或打不到位,滑牙

5

4

2

40

否

√

√

员工操作技能或电、风批调试力度不对

加强员工操作技能培训,QC检查电、风批力量、扭力

工序控制咭/关键工序位/电批校验记录/螺丝工序检查表

5

4

2

40

否

√

√

√

生产环境不良影响,生产现场没有定期清洁。

喷油槽、过滤网定期清理并做好记录

喷油槽及抽气管道滤网清理记录

喷油部

3.首件檢查

漏檢外觀

3

3

2

18

否

√

√

√

产品急需生产

QC加强巡查并进行首件检验

首件检验报告

品质部

4.排盆

排盆方法錯擦花喷油位, 影响产品质量

3

3

2

18

否

√

√

√

摆放指示不明确

按产品质量要求操作

货仓部 IQC

評估工序4:IQC

控制項目

潛在風险可能性

危害风险评估

风险类别

风险性质

潛在原因

控制程序

验证与记录

负责部门

发生几率A

严重程度B

不可探测度C

总分A*B*C

是否为不可接收高风险项目

潜在风险

已经产生的风险

物理性

化学性

生物性

要求

产品风险评估记录01

珠海市辉盈电子中山分公司产品风险评估记录评估日期:2021年6月2日产品种类:音箱目的国:欧洲、客户: Lexibook 吻合的法规或标准: ASTMF963、EN71、ROHS、PHTHALATE等参加评估人签字:产品阶危害种类危害的产生段 /工序微生物性原料中可能带有病毒、危害细菌等微生物化学性危原资料加工生产过程中产害可能存在残留的重金属品等化学性污染样品机械物理产品结构及组装过程中性危害可能产生的危害微生物性原料中可能带有病毒、危害细菌等微生物化学性危原资料加工生产过程中害可能存在残留的重金属原等化学性污染材料机械物理零部件中可能夹杂玻入璃、沙石等杂质仓性危害可严重重判断性性结果(H)风险控制 /预防措施要点限值(H)CCP/(M)(M)CP(L)(L)M M使用时检查零部件包装完满无破坏,零部件无聊,无发霉现象。

CPH H 1.明确化学安全方面要求给供给商。

重金属含量2.要求供给商供给化学报告。

ASTMF963、3.要求供给商供给保证书。

CCPEN71、 ROHS、4.工程部拟定 Partlist明确产品使用物料。

NON-5.新产品交第三方化验PHTHLATE等M M 1.产品开产前 QA对产品结构进行解析,经过拉 / 扭等机械物理测CP试。

2.QA 对产品外观功能进行解析。

M M检查零部件外包装完满无破坏,零部件干净无污染。

CPH H重金属含量1.核对零部件是从合格供给商处采买。

2. 核对供给商评估资料是ASTMF963、否在有效限时内。

3. 依照需要抽样交第三方化验。

4. 原资料按批CCPEN71、 ROHS、次记录追踪NON-PHTHLATE等M M 1.抽样检查零部件中有无夹杂外来物。

2. 检查零部件外观及功CP能。

3. 依照各种物料检查规格上要求检查每种物料。

4.IQC 用样准好的仪器测试零部件。

5. 控制好合适的储藏条件如温湿度、防火、防尘、虫害、霉变等。

控制人员IQC、生产线检查位采买、QA、负责产品工程师QAIQC、生产线检查位QA、仓管、IQC、生产车间IQC、QA、仓管做出此判断的原由和依照新产品交第三方做化验新产品交第三方做化验1.QA 测试报告;2. 新产品第三方检测报告依照需要抽样交第三方参照欧美玩具安全标准检查供给商报告。

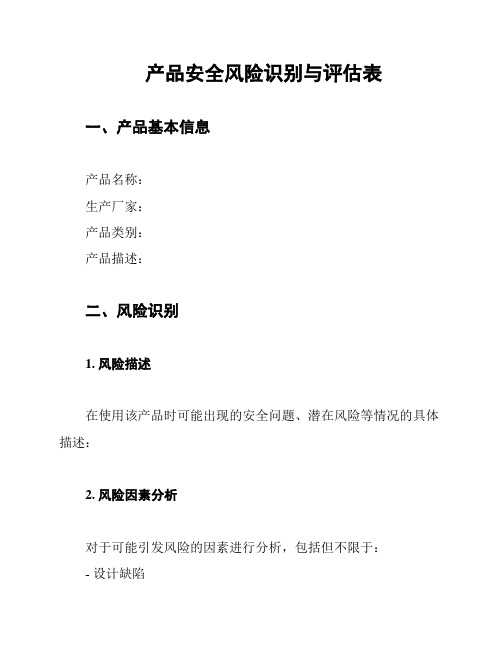

产品安全风险识别与评估表

产品安全风险识别与评估表

一、产品基本信息

产品名称:

生产厂家:

产品类别:

产品描述:

二、风险识别

1. 风险描述

在使用该产品时可能出现的安全问题、潜在风险等情况的具体描述:

2. 风险因素分析

对于可能引发风险的因素进行分析,包括但不限于:

- 设计缺陷

- 材料选择问题

- 制造过程中的瑕疵

- 错误使用导致的伤害

3. 风险等级评估

根据风险的严重程度和概率,将风险进行等级评估,一般可分为高、中、低三个等级。

三、风险评估与控制措施

1. 风险评估表

按照风险等级对每个风险进行评估,并记录相应的控制措施。

2. 风险控制措施

针对每个风险等级,列出相应的风险控制措施,确保产品安全。

- 高风险控制措施:

-

-

- 中风险控制措施:

-

-

- 低风险控制措施:

-

-

四、风险管理计划

1. 产品改进计划

针对风险识别和评估结果,制定产品改进计划,解决产品存在的风险问题。

2. 风险监测与反馈机制

建立有效的风险监测与反馈机制,及时了解产品使用中可能出现的新风险,并采取相应措施。

五、风险评估的有效性验证

对采取的措施进行评估,确保措施的有效性,并根据评估结果进行必要的调整和改进。

六、风险识别与评估的周期

规定风险识别与评估的周期,确保产品安全风险随时得到监测和控制。

七、其他信息

添加其他需要记录的相关信息。

以上为《产品安全风险识别与评估表》的内容,用于帮助识别和评估产品潜在的安全风险,并制定相应的控制措施和改进计划,以保障产品安全。

关键部件风险评估表

统安装要求

商业化软件

操作系统版本不 兼容

无法正常安装液相控制系统或运 行不正常

2

3

2

12 IQ 中进行操作系统版本的确认

1313 1313

程序文件缺失或没有安装完全, 软件无法正常运行

1

3

2

6

IQ 中进行程序文件安装完整性的 确认

1313

计算机化 系统

工作站

无权限管理,不能对操作人员进 行限制和识别,系统不受控

关键部件风险评估表

功能/部件 说明/任务

失效事件

高效液相色谱系统

最差情况影响

风 可严检险 能重测优 性性性先

性

风险控制措施

风 可严检险 能重测优 性性性先

性

光源 检测器

氘灯能量不足

作为辐射源 提供光束

钨灯能量不足

200nm-400nm 有吸收的物质无法

准确定量。噪音增大,漂移严 重,导致信噪比变差,灵敏度底

服务器的数据文件,致数据文件 丢失;服务器不能存储数据文件

3

3

3

27

PQ 中进行数据接收及存储调用的 确认

1313

致数据文件丢失

功能无法正常使

用

服务器数据不能正常进行外部备

份(如:移动硬盘、云盘等)致 数据文件丢失。备份数据文件不 3 能进行导入并恢复,致数据文件

3

2

18

PQ 中进行数据备份及导入恢复的 确认

2

3

1

6

PQ 中进行权限管理的确认

1313

未配置或未开启或不能正常运行

审计追踪功能,无法有效追溯系 2 3 2 12 PQ 中进行审计追踪功能的确认

1313

有害物质风险等级划分及抽样检验规范

3.权责:

开发部物料承认工程师:负责新产品之物料风险评估。量产阶段前由开发部主导,量产阶段后由品质部负责。

品质部SQE工程师:负责新增供应商提供物料(泛指已有物料料号且批量采购过的仅更换供应商而已之物料)风险评估,并根据物料风险级别完成等级识别,并将其结果来指导IQC进行SVHC/HSF关键料件抽检及关键SVHC&HSF供应商稽核。

评估表》中,经品质部与采购部经理会签后由文控受控发行并存档。

5.2物料有害物质评估:

5.2.1物料有害物质风险分为“物料风险”和“供应商风险”两个方面,工程部开发工程师及品质工程师工作时必须分别识别其属于其中哪一个。评估时须依照以下要求作业,并将结果记录于《物料样品承认书》及《新物料有害物质风险评估表》上面。“物料风险”包括有:

(C)“低风险(绿色)”正常管控:

5.4.3.1每6个月供应商有随货提供有经过XRF仪器之物料有害物质合格测试报告

5.4.3.2每年提交有效之化学测试报告一次

5.4.3.3必要时可对供应商每年执行一次书面审查“限禁用物质管理体系”

6.SVHC/HSF物料抽样时间为A等级每年平圴最多进行两次,抽取时间为上半年6月份,下半年12月份。B等级和C等级的每年至少抽测一次即可。

HIGG化学品风险评估表

3

5、现场张贴职业危害告

知卡,提醒进入人员注意

防护

喷油、印刷、 注塑、焊锡、

6、定期进行化学品安全 使用培训

设备维保、废 水处理、表面

清洁 身体伤害

1、要求员工佩戴好PPE 2、安装洗眼器,配置急 救药箱等急救设施 3、放置MSDS

6

4、定期进行化学品安全

使用培训

1

15

45

1

15

45

1

15

90

喷油、印刷、 注塑、焊锡、 设备维保、废 水处理、表面

1、储存场所通风 2、储存场所上锁,不得 随意进出

3

化学品废弃物 处理

处理不合理, 污染环境

1、与有资质机构签订转 移合同,将所有危险废弃 物交由有资质机构处理

3

1

40

40

2

15

90

1

15

45

发生事故的可能性(L)

可能性

分值

完全可能

10

相当可能

6

可能但不经常

3

可能性小

1

不可能

0.5

极不可能

0.2

完全不可能

对于含有限

用物质的化

3

15 135 学品,与相 3 2 15 90

应供应商制

定替换计划

化学品泄露

所有化学品都放在二次容 器中。

3

0.5 40

60

1、储存仓库上锁,由专

人管理,确保授权人员方

可进入

化学品储存

化学品挥发引 起中毒、爆炸 、职业病

2、储存场所标识清晰, 并且张贴警示标志 3、储存场所通风 4、易燃化学品都要接地

****有限公司

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

人员 静电 取样器 取样瓶

选择好天气、好环境进行取样 2 1 2 非常低 环境 注意:如不能降低风险可接受水平,必须停止作业,或采取替代措施!Caution:The operation should be prohibited while it can not reduce risk to accaptable level or take substitute measures. Assessed by::评估人 Reviewed by:复查人

编号 No. 危害点 Hazards

货物取样 货物取样

风险评估项目编号 Risk Assessment No.

是否有针对该操作项目的指导文件

1.SOM-03/SQI-401油船/化学品船货物管理须知; 2.SQM-07货物操作手册。

现有的控制措施 Current Contrl Measures 严重性 可能性 风险因素 Severity likelihood Risk Factor

人员 静电 取样器 取样瓶 环境

加强取样程序及安全注意事项的学习、培训 做好一切防静电的各项措施,以防静电的产生 取样前洗净取样器 取样前洗净取样瓶 在良好的天气及环境下进行取样

4 4 4 4 3

3 4 3 3 3

12 16 12 12 9

风险评估矩阵Risk Assessment Matrix

可能性

人员 Personnel 轻伤 Slight Injury 重伤 Extreme Injury 死亡一人 One Man Dead perty 较小损失 Slight Loss 局部损失 Partial Loss 严重损失 Serious Loss 重大损失 Large Loss

公司内多次 发生 occurred repeatedly within the Company 4 4 8 12 16

(16 Very High)

igh or very high under

风险等级

Risk Level

低 低 低 低 非常低

uld be prohibited while it

DEPT/SHIP for 2 years

Likelihood

风险类别

Risk Category

公司内多次 发生 严重性 行业内未发生 行业内曾发生 公司内曾发生 occurred severity 过 never 过 once 过once repeatedly occurred within occurred within occurred within within the the industry the industry the Company Company 声誉 Reputation 稍有影响 Slight Affect 局部影响 Partial Affect 国内影响 Domestic Affect 国际影响 Intl Affect 1 2 3 4 1 1 2 3 4 2 2 4 6 8 3 3 6 9 12 4 4 8 12 16

可能性

Likelihood

风险因素

Risk Factor

风险等级

Risk Level

3 4 3 3

1 1 1 1

3 4 3 3

低 低 低 低

Approved by 审批人: Review Date:复查日期

SQR-GEN015

风险因素 Risk Factor

12 16 12 12 9

Likelihood

环境污染 Pollution 较小影响 Slight affect 局部影响 Partial Affect 严重影响 Serious Affect 重大影响 Grave Affect

严重性×可能性=风险因素 Risk factor = Likelihood of occurrence X Level of harm severity 1-2 非常低(1-2 Very low), 3-4低(3-4 Low),6-8 中(6-8 Medium), 9-12 高(9-12 High), 16非常高(16 Very High)

Aoxing Ship Management (Shanghai) Ltd

Dept/Ship Date: Serial No : Ver 5.0/1 SQR-GEN015

风险评估表 Risk Assessment Form

风险作业类别 Operation Category 作业描述 Working Description Is there any instructions in SQMS?

如果在现有的控制措施下,风险等级高或非常高,为不可接受It's unacceptable if the risk level is high or very high under currnet control measures

高风险点 high risk point 进一步降低风险的具体措施 Further measures to reduce risk 挑选有经验的人员进行取样,大副现场监督 完货后静置至少30分钟后再行取样,并接地线再放置取样器,大副现场监 督 取样前再行进行清洗,确保干净后再行取样,大副现场监控 取样前再行进行清洗,确保干净后再行取样,大副现场监控 严重性

备注:根据SQP-23的要求,在必要时填存,本部门和船舶保存2年。According to SQP-23,to be filled if necessary,kept by this DEPT/SHIP for 2 years

作业风险点识别 Hazard Identification

1 2 3 4 5