常见的模具结构形式有哪几种

模具种类

模具的分类[用途上分]:A [塑胶模]Plastic mould :用于制造塑胶产品,如:3C类产品[3C:计算机(Computer),通讯(Communication), 消费类电子:(Consumer Electrics)]汽车摩托车结构件,内饰件,日用品,儿童玩具,建筑用PVC水管接头,各种工具的手柄,精密仪器零件等涉及生活的每一个角落。

B [冲压模]die ( Pressed tooling):用于制造金属钣金,片状材料的剪裁下料等。

如:电脑等各类机箱、机柜、不锈钢厨具、连接器端子、接插件铜片、电路板切孔,钣金成型,快餐盒成型等。

C [压铸模]Die casting (alloy mould):主要用于生产铝合金,锌合金,镁铝合金等铸件,如笔记本外壳,汽车摩托车发动机,音箱,阀体配件等。

D [压缩模] Compression mould:主要用于生产橡胶,硅橡胶制品,如各种防水圈,饰件,缓冲件,衬垫,手机按键等。

E [吹塑,吸塑模] blow mold:主要用于生产塑胶类中空容器类产品,如各种饮料瓶,塑料壶,化妆品盒,洗发水瓶,充气玩具,塑料包装等。

F [挤出模具]extrusion mould :主要是各种型材,如建筑用铝合金门窗,电线槽,G [半导体模具]semiconductor mold:主要是生产各种二级管,三级管等电子电气元件。

H 玻璃钢模具(SMC/BMC) Phenolic mould 电木模具属于热固性模具其中应用最广泛的就是塑胶模具,由于塑胶产品种类繁多,所以塑胶模具也有各种分类:[品质要求]:A. production mould量产模模具产量主要指的是:在模具使用寿命期间所能生产的最大的产品数按照美国[SPI-SPE]标准可以分为以下几类一、101类模。

(长期精密生产模具,产量在1,000,000shots或以上)二、102类模。

(不超过1,000,000shots,大量生产模具)三、103类模。

模具的基本结构

模具的基本結構1、雙板模(2板模)A.典型操作條件1)塑料型腔壓力從1000至12000ps(典型值為5000ps)(1)注嘴衬套——有锥度的插入注塑模中,让塑料从注喙流入分浇道。

(2)定位环——常用来精确校准模具在机器模板上的正确位置。

(3)阴模板——包含模具型腔的半付模具。

(4)阳模板——另半付模具,模芯常装在可移动的模具上使注塑件容易脱模。

(5)推杆(顶销)——使注塑件和浇道脱出模具的移动杆。

(6)浇道拉料杆——设计成当模具开模时从注嘴衬套中拉出塑料注道残料。

(7)支承板——使模具提高抗挠度的支承板后面。

(8)支承柱——放在抗挠度的支承板后面。

(9)推杆回定板——固定推杆和拉料杆的头部。

(10)导柱——用作精确位上下两片模上彼此相关的位置。

(11)夹模板(装模板)——夹持或用螺栓固定于机器模板上的底板。

(12)冷却通道——在支承板或阴模板和阳模板中,常被用来分散注塑件的热量。

(13)加热元件——对热固性塑料模具,热固元件用来帮助塑料固化。

注塑模具基础1.二板模与三板模的区别是什么?请画出二种类模具简图,并描述三板模的开合模顺序?✧二板模与三板模的区别是:三板模在定模部分多一次取出流道与产品分离。

三板模一般采用点浇口二板模浇口可根据产品及要求灵活选用。

✧二板模结构(2plate mold)✧前模压板(top damp plate)✧母模板(A plate)✧活动板(或推板strpper plate, 在推板顶出时选用);✧公模板(B plate)✧承板(supplrt plate)✧间隔板(spaoer block)✧顶针固定板(ejector retainer plate)✧顶针板(ejector plate)✧公模固定板(bottom damp plate)在AMP模具有Ejectorhousing,实际上是为了防止产品异物掉落顶出机构,而用封闭的间隔板✧三板模结构(3 plate mold)在二板模的前模板与母模板中加一块水口脱料板(runner strpper plate);模具一般有四支导柱(guide pin)和四支拉杆(support pin);另外也有只用四支长导柱,导柱兼拉杆用。

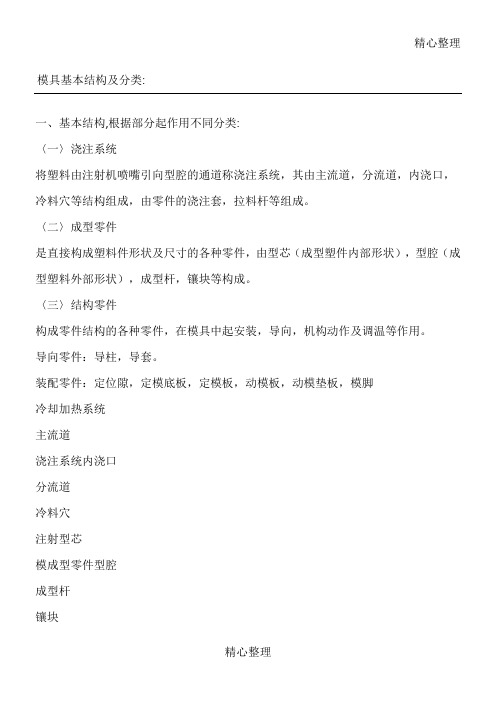

模具基本结构及分类

模具基本结构及分类文件编码(GHTU-UITID-GGBKT-POIU-WUUI-8968)模具基本结构及分类:一、基本结构,根据部分起作用不同分类:〈一〉浇注系统将塑料由注射机喷嘴引向型腔的通道称浇注系统,其由主流道,分流道,内浇口,冷料穴等结构组成,由零件的浇注套,拉料杆等组成。

〈二〉成型零件是直接构成塑料件形状及尺寸的各种零件,由型芯(成型塑件内部形状),型腔(成型塑料外部形状),成型杆,镶块等构成。

〈三〉结构零件构成零件结构的各种零件,在模具中起安装,导向,机构动作及调温等作用。

导向零件:导柱,导套。

装配零件:定位隙,定模底板,定模板,动模板,动模垫板,模脚冷却加热系统主流道浇注系统内浇口分流道冷料穴注射型芯模成型零件型腔成型杆镶块导柱导向零件导套结构零件装配固定零件定位隙,定模底板,定模板,动模板,动模垫板,模脚冷却加热系统根据其运动特点均可分为两大部分:定模部分:一部份留于模具机座的定模板上,动模部分:随注射机动模板运动的部分定模部分与动模部分闭合则可形成型腔与浇注系统二、模具的分类〈一〉按注射机类型分:立式注射机,卧式注射机,直角式注射机上用的模具〈二〉按注射模具的总体结构特征分:1、单分型面模分流道位于分型面上,需切除流道凝料。

2、点浇口脱出模具(三板式模具)3、带横向轴芯的分型模具4、自动卸螺纹注射成型模具注塑模基本组成注塑模具由动模和定模两部分组成,动模安装在注射成型机的移动模板上,定模安装在注射成型机的固定模板上。

在注射成型时动模与定模闭合构成浇注系统和型腔,开模时动模和定模分离以便取出塑料制品。

模具的结构虽然由于塑料品种和性能、塑料制品的形状和结构以及注射机的类型等不同而可能千变万化,但是基本结构是一致的。

模具主要由浇注系统、调温系统、成型零件和结构零件组成。

其中浇注系统和成型零件是与塑料直接接触部分,并随塑料和制品而变化,是塑模中最复杂,变化最大,要求加工光洁度和精度最高的部分。

成型零部件常见结构

成型零部件常见结构

成型零件在结构上可分为整体式和镶拼式两种。

1.整体式结构

模具成型部分直接在模板上加工而成,

这种结构的成型零件强度、刚度好,不易变形,铸件外观没有模具镶拼痕迹和披缝,表面光洁平整,结构紧凑,模具外形小,便于设置冷却水通道。

但加工困难。

整体式结构一般用于型腔较浅的小型单腔模,结构简单,精度要求不高和压铸合金熔点较低的模具以及铸件批量小不需进行热处理

的模具。

2.镶拼式结构

模具成型部分的型腔、型芯是由镶块镶拼而成。

镶块装入动、定模套板内加以固定,构成动、定模型腔,这种结构在压铸模中广泛应用。

镶拼式结构的复杂型腔表面可用机械加工代替钳工操作,简化加工工艺,提高模具制造质量;可以合理使用优质钢材,降低成本;型腔局部结构改变或损坏时,更换、修理方便;拼接处的适当间隙有利排气。

但镶拼式增加装配工作量和难度,拼缝处易产生披缝,既影响铸件外表质量,又增加除去披缝的工作量,模具的热扩散条件也变差了。

镶拼式结构一般用于型腔较深或较大的模具、多腔模具及成型表面比较复杂的模具。

n镶拼式结构又分为整体镶块式和组合镶块式。

整体镶块式应用较广,几乎已属标准化,它具有整体式的优点,强度、刚度好,不易变形,铸件上无拼缝溢流痕迹,节省优质钢材。

各种冲压模具结构形式与设计

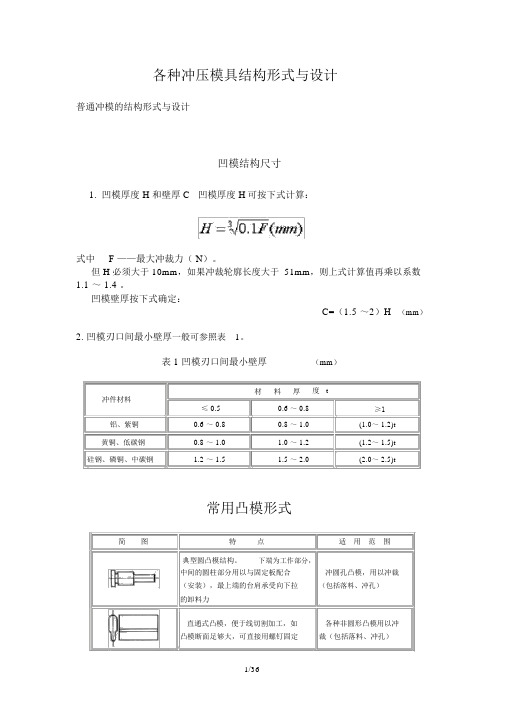

各种冲压模具结构形式与设计普通冲模的结构形式与设计凹模结构尺寸1.凹模厚度 H 和壁厚 C 凹模厚度 H可按下式计算:式中 F ——最大冲裁力( N)。

但 H 必须大于 10mm,如果冲裁轮廓长度大于 51mm,则上式计算值再乘以系数1.1 ~ 1.4 。

凹模壁厚按下式确定:C=(1.5 ~2)H(mm)2.凹模刃口间最小壁厚一般可参照表1。

表 1 凹模刃口间最小壁厚(mm)材料厚度 t冲件材料≤ 0.50.6 ~ 0.8≥1铝、紫铜0.6 ~ 0.80.8 ~ 1.0(1.0~ 1.2)t 黄铜、低碳钢0.8 ~ 1.0 1.0 ~ 1.2(1.2~ 1.5)t 硅钢、磷铜、中碳钢 1.2 ~ 1.5 1.5 ~ 2.0(2.0~ 2.5)t常用凸模形式简图特点适用范围典型圆凸模结构。

下端为工作部分,中间的圆柱部分用以与固定板配合冲圆孔凸模,用以冲裁(安装),最上端的台肩承受向下拉(包括落料、冲孔)的卸料力直通式凸模,便于线切割加工,如各种非圆形凸模用以冲凸模断面足够大,可直接用螺钉固定裁(包括落料、冲孔)断面细弱的凸模,为了增加强度和凸模受力大,而凸模相刚度,上部放大对来说强度、刚度薄弱凸模一端放长,在冲裁前,先伸入单面冲压的凸模凹模支承,能承受侧向力整体的凸模结构上部断面大,可直单面冲压的凸模接与模座固定节省贵重的工具钢或硬凸模工作部分组合式质合金组合式凸模,工作部分轮廓完整,圆凸模。

节省工作部分与基体套接定位的贵重材料冲裁凹模的刃壁形式简特点适用范围图刃壁带有斜度,冲件或废料不易滞留在刃孔内,因而减轻对刃壁的磨适用于冲件为任何形状、各损,一次刃磨量较少。

刃口尺寸随刃种板厚的冲裁模(但料太薄不磨变化宜采用)凹模工作部分强度好α一般取5′~ 30 ′刃壁带有斜度,漏料畅通,但由于适用于材料厚度小于3mm 刃壁与漏料孔用台肩过渡,因此凹模的冲裁模工作部分强度较差凹模厚度即有效刃壁高度。

刃壁带有斜度,冲件或废料不易滞留在刃孔内,因而刃壁磨损小,一次刃磨量少。

塑料注塑模具结构

1):浇注系统。

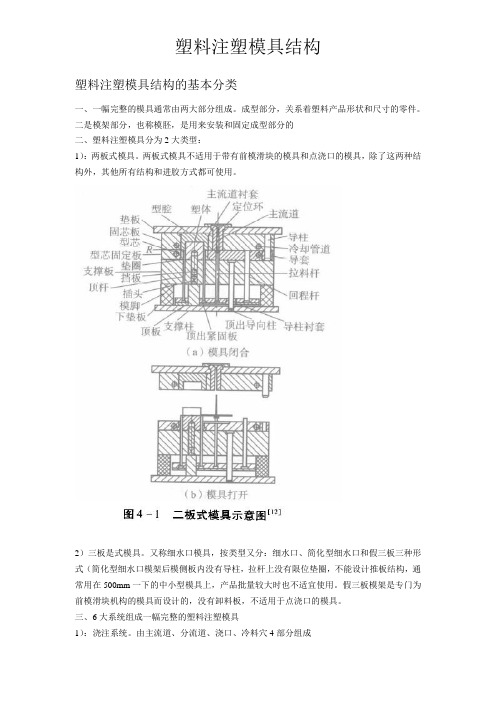

由主流道、分流道、浇口、冷料穴 4部分组成塑料注塑模具结构的基本分类一、 一幅完整的模具通常由两大部分组成。

成型部分,关系着塑料产品形状和尺寸的零件。

二是模架部分,也称模胚,是用来安装和固定成型部分的二、 塑料注塑模具分为 2大类型:1):两板式模具。

两板式模具不适用于带有前模滑块的模具和点浇口的模具,除了这两种结构外,其他所有结构和进胶方式都可使用。

2)三板是式模具。

又称细水口模具,按类型又分:细水口、简化型细水口和假三板三种形 式(简化型细水口模架后模侧板内没有导柱,拉杆上没有限位垫圈,不能设计推板结构,通 常用在500mm —下的中小型模具上,产品批量较大时也不适宜使用。

假三板模架是专门为 前模滑块机构的模具而设计的,没有卸料板,不适用于点浇口的模具。

三、6大系统组成一幅完整的塑料注塑模具Itm ”nrg 板#丿/ /顶板応挥t r ill iJ yi i ] Vi 纟紧更出卑向创二板式模具示意图^ZEL/fit11 E TF T2):成型机构。

成型结构是与塑料产品直接接触的部分,包括前后模仁、镶件、滑块、斜顶等机构。

3):顶出机构。

包括顶针、顶块、司筒、顶针固定板、顶针垫板、复位杆结构等。

4):导向结构。

导向机构包括导柱、导套、顶板复位杆、顶板导套等机构。

对于要求较高的模具,有时还应另外增加辅助导向机构,如锥面、直面、圆锥精定位等。

5):冷却系统。

冷却系统主要是循环水路,有油冷、水冷、空气冷等。

有些模具需要加热,可利用冷却水路来进行加热。

6):排气系统。

主要有排气槽、排气针、排气镶块,排气阀等部分机构。

塑料模具热流道系统介绍一:热流道系统是一种用途非常广泛的塑料成型浇注系统,主要借助于加热装置和电子温控系统使浇注系统中的熔融塑料不会发生凝固,从而平稳有序地将塑料填充到模具型腔中。

在没有注塑压力的情况下,熔融塑料不会自动流动,也不会随着塑料制品的脱模产生拉丝、溢流等现象,所以热流道模具又称无流道或少流道模具。

模具设计与制造期末复习题

模具设计与制造期末复习题一、选择题1.模具设计是指()。

–[ ] A. 模具的具体形状和尺寸–[ ] B. 模具的构造和结构–[ ] C. 模具的生产工艺–[ ] D. 模具的材料选择2.模具的种类主要分为()。

–[ ] A. 金属模具和非金属模具–[ ] B. 冷模具和热模具–[ ] C. 单腔模具和多腔模具–[ ] D. 塑料模具和橡胶模具3.模具的结构主要包括()。

–[ ] A. 上模、下模和侧模–[ ] B. 凸模、凹模和分模–[ ] C. 压模、拉模和冲模–[ ] D. 顶出器、导柱和导套4.模具的设计应考虑的因素包括()。

–[ ] A. 零件形状和尺寸–[ ] B. 材料特性和工艺要求–[ ] C. 加工难度和成本控制–[ ] D. 所有上述选项5.模具的加工方式主要包括()。

–[ ] A. 铣削、车削和钳工–[ ] B. 加工中心和数控机床–[ ] C. 线切割、电火花和磨削–[ ] D. 压铸、注塑和挤出二、填空题1.模具设计中的设计要点主要包括材料的选择、结构的设计和()。

2.在模具设计中,一般采用三维设计软件进行设计和模拟,常用的软件有()。

3.模具的制造工艺通常包括()和组装。

4.模具的种类较多,常见的有冲压模具、注塑模具和()模具。

5.模具加工中常用的方法有()和数控机床加工。

三、简答题1.简述模具设计中的几种常见结构形式。

答:常见的模具结构形式包括上模和下模、凸模和凹模、分模和合模。

上模和下模是模具常见的主要构件,在模具封闭状态下,两者之间形成了零件的腔室。

凸模和凹模是模具中常见的一对模具部件,通过凸模和凹模的配合来实现零件的形状。

分模和合模是指模具的分开和合拢操作,用于取出成型零件或放入工件。

2.模具设计中的材料选择有哪些考虑因素?答:模具的材料选择需要考虑多个因素,包括零件的材料特性、工艺要求、加工难度和成本控制。

零件的材料特性包括硬度、耐磨性、导热性等,需要选择与之匹配的模具材料。

模具结构形式

模具结构形式模具是工业生产中最重要的一项生产工具之一,具有制造产品的重要聚合作用。

模具通常由数个部件组成,而模具的结构种类也有很多种。

本文将从几个角度综合分析模具结构形式。

一、平面模具结构形式平面模具结构形式是比较常见的一种模具结构形式。

它的结构简单,主要由上模板、下模板、脱模机构、导向机构、压模机构等几部分组成。

其中,上模板和下模板分别卡扣一起,通过导向机构来保证模具的上下移动平稳。

在模具压合时,上模板和下模板夹持工件,通过压模机构来完成工件的加工任务。

最后,在脱模时,通过脱模机构的作用,将工件从模具中取出。

二、成形模具结构形式成形模具结构形式是目前最细致、复杂的一种模具结构形式之一。

它主要有填充形核、主导形核、侧导形核、脱模器、冷却系统、顶针、挤压杆等多个部件组成。

在成形模具中,填充形核是决定模具成形最重要的部位之一。

填充形核可以将材料按照一定的比例和形状填充到模具内。

主导形核辅助填充形核完成模具内的填充任务。

脱模器则是要将填充材料取出来,而冷却系统、顶针、挤压杆则是更好的完成了填充材料的加工任务。

三、复合模具结构形式复合模具的结构形式比较多,主要分两部分:连续成型模具和异型模具。

连续成型模具是利用一款模具完成多个加工任务的模具。

它主要包括钢带模、防水卷材模、塑料大件模、不锈钢卷材模等。

异形模具则是针对一些非规则形状产品进行开发设计的模具,这种模具的结构比较复杂,通常需要根据不同的需求来组合不同的部件。

四、注塑模具结构形式注塑模具结构形式也比较广泛,主要分为单面形心式模具、双面形心式模具、移动式模具等多种。

单面形心式模具因结构简单,加工成本低而在注塑领域中占据重要地位。

双面形心式模具则是用于注塑工艺比较复杂的产品,可以减少在共入口注塑过程中对产生的二次加工,提高模具的生产效率。

总结综上所述,模具结构形式多种多样,不同的模具结构形式适用于不同的产品制造过程。

在模具制作中,需要根据实际生产需求来选取模具的结构形式,以便更好地完成加工任务,提高生产效率。

塑料注塑模具结构

塑料注塑模具结构的基本分类一、一幅完整的模具通常由两大部分组成。

成型部分,关系着塑料产品形状和尺寸的零件。

二是模架部分,也称模胚,是用来安装和固定成型部分的二、塑料注塑模具分为2大类型:1):两板式模具。

两板式模具不适用于带有前模滑块的模具和点浇口的模具,除了这两种结构外,其他所有结构和进胶方式都可使用。

2)三板是式模具。

又称细水口模具,按类型又分:细水口、简化型细水口和假三板三种形式(简化型细水口模架后模侧板内没有导柱,拉杆上没有限位垫圈,不能设计推板结构,通常用在500mm一下的中小型模具上,产品批量较大时也不适宜使用。

假三板模架是专门为前模滑块机构的模具而设计的,没有卸料板,不适用于点浇口的模具。

三、6大系统组成一幅完整的塑料注塑模具1):浇注系统。

由主流道、分流道、浇口、冷料穴4部分组成2):成型机构。

成型结构是与塑料产品直接接触的部分,包括前后模仁、镶件、滑块、斜顶等机构。

3):顶出机构。

包括顶针、顶块、司筒、顶针固定板、顶针垫板、复位杆结构等。

4):导向结构。

导向机构包括导柱、导套、顶板复位杆、顶板导套等机构。

对于要求较高的模具,有时还应另外增加辅助导向机构,如锥面、直面、圆锥精定位等。

5):冷却系统。

冷却系统主要是循环水路,有油冷、水冷、空气冷等。

有些模具需要加热,可利用冷却水路来进行加热。

6):排气系统。

主要有排气槽、排气针、排气镶块,排气阀等部分机构。

塑料模具热流道系统介绍一:热流道系统是一种用途非常广泛的塑料成型浇注系统,主要借助于加热装置和电子温控系统使浇注系统中的熔融塑料不会发生凝固,从而平稳有序地将塑料填充到模具型腔中。

在没有注塑压力的情况下,熔融塑料不会自动流动,也不会随着塑料制品的脱模产生拉丝、溢流等现象,所以热流道模具又称无流道或少流道模具。

二:热流道模的塑料熔融温度范围较宽。

低温时,流动性好:高温时具有较好的热稳定性。

对压力敏感,不加压不流动,加压后立即流动;导热性好,加热快,冷却快。

常见模具的分类及结构 模具的装配

9.1 常见模具的分类及结构

⑤ 推出机构——压缩模必须设计塑件推 出机构,图9.7所示的推出机构由推板15、推 杆固定板17、顶杆11等零件组成。 ⑥ 加热系统——热固性塑料压缩成型靠 模具加热,模具的加热形式有电加热、蒸汽加 热、煤气或天然气加热等,以电加热为常见。 如图9.7所示,加热板5、10中开设的圆孔是供 插入电热棒来加热模具。 (3)压注模 移动式压注模如图9.8所示,模具不固定在 压机上,成型后移出模具,用卸模工具(如卸模 架)开模,取出塑件。这种模具结构简单,制造 周期短。但因加料、开模、取件等工序均手工 操作,所以模具易磨损,劳动强度大。模具重

图9.4 成形复合模 1—凸模 2—凹模 3—凸凹模 4—缓冲器

5—卸件器

9.1 常见模具的分类及结构

(5)冷挤压模 图9.5所示为复 合挤压模结构,该模 具的凹模6用紧固圈8 固定,上模的卸件由 橡胶垫2和卸料板3完 成,下模的卸件由顶 杆7顶出。为了提高 上下模的导向稳定性 和导向精度,模具采 用了加长的导柱导套 模架,导柱与导套的 配合精度为

掌握典型冲裁模和注射模的结构。 掌握模具装配的特点。 了解模具的间隙调整方法。

技能目标

了解典型冲裁模和注射模的组成零件及相互关系。 掌握冲裁模的装配技术要求、装配方法和装配顺序。 掌握注射模的装配技术要求、装配方法和装配顺序。 了解模具的试模和调整过程。

1.压铸模结构 图9.9所示为压铸模的基本结构,模具由导柱、 导套导向、定模、动模分别嵌镶在定模套及动模套 内。卸料部分由反顶杆、顶件杆、推杆垫板及推杆 支持板构成,起开模、推出塑件制品的作用。 2.锻模结构 图9.10所示的锻模模具分上、下模两部分,分别 用键8、楔块6和调整垫片固定在模锻锤头2和模座7 的燕尾槽内,锤锻模的主要结构包括:燕尾、键槽、 锁扣、钳口、检验角、起重孔、模膛等。

模具结构

2.2.5 CO型模具简介 CO模叫复合落料模它是集外形落料,穿孔,翻边,压花,拉深,刻印,切断,折弯等符加工为一体的模具,它采用内外导柱,导向,能很好的保证部 品加工精度,当然这种模具本身的制作精度也很高,一但这种模具导向被破坏,修理起来很困难,所有的导向装置都将全部全换位置,而更换 后的模具,也很难达到初始的精度. 2.2.6 COA型与B型的区别: A型CO模是最普遍的复合落料模具,它采用弹簧卸料,这种模具结构形式在我公司多用于200T,110T,60T,及部45T. B型CO模具,是一种较特殊的复合落料模具这种模具适用于部品较小或部品加工的孔数较多时无法在SP板上布置弹簧的情况,它的工作 原理是通过顶杆将卸料力传送给SP板,在我公司的45T模具上使用较多,但当部品较小.以致不能布置弹簧时通常采用打料杆卸料. 2.2.7 CO型模具一般易出现的问题及造成的原因: 问题点:1.毛刺(原因:A.中心不重合;B.冲裁间隙不一致;C.中心位置偏移<导向不良>) 2.上下模粘料(原因:A.卸料力不足,<SP,SC板>;B.DU与SP,SC与PD变形或间隙变小.

2.5 BE型模具

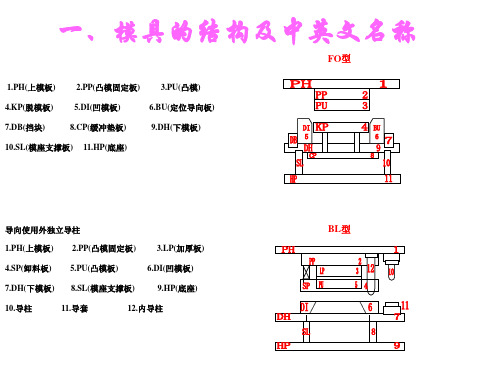

2.5.1 BE型模具结构及相应名称 1.PH(上模板) 2.PP(凸模固定板) 3.PU(V型凸模) 4.DI(V型凹模) 5.DH(下模板) 6.SL(模座支撑板) 7.HP(底座) 8.导柱 9.导套 10.保护柱 2.5.2 BE型模具各板所使用的材料 1,2,5,6,7,10使用45#钢,3,4使用SKD-11或铬钢 2.5.3 BE模具的简介 BE模又叫“V”型折弯模,它的折弯范围广,它可以折大于900小于1800的任何弯,如果可能它也可以折大于00小于1800的任何角, 而且还可以折Z型弯(如BE B型<如图>)BE折弯对垂直度的控制比较容易,也不会发生单边拉料现象,便它对折弯的平面度影响较大 ,BE模调试时模高不可下的太多,它是最容易破损的模具,为防止破损,BE模一般都有保护柱(SE)

模具典型结构

模具典型结构模具是制造工业中不可或缺的重要工具之一。

模具典型结构是模具中最基本和重要的部分,其结构种类繁多,常用的有冲模、压模、注塑模等。

本文将重点介绍几种典型的模具结构和其应用场景。

一、冲模结构冲模是一种最基本的模具结构,由模板、模架、上下模板装置、导向及压板等组成。

主要用于冲裁、冷冲、复合模冲压、拉伸、压铸等制造工艺,适用于不同类型的工件加工。

冲模分为单动模和连动模两种。

单动模结构可以实现单方向的模具运动,常用于小批量和单个零件生产;而连动模结构可以在多个方向上运动,常用于大批量生产。

在冲模的应用过程中,需要注意以下几个方面:首先,要对模具材料进行合理的选择,以保证模具的强度和耐磨性;其次,要注意模具的保养和维护,及时更换磨损的零部件;最后,要根据具体的加工工序选择合适的模具结构,以提高效率和降低成本。

二、压模结构压模是一种用于金属、塑料等高强度材料的成形工艺。

其主要特点是通过一定的压力将原材料变形成所需要的形状。

压模结构由上、下模板、导向柱及压板等组成,通常可分为单向压模和双向压模两种类型。

在压模的生产过程中,需要注意以下几点:首先,要根据具体的成形工件选择合适的模具结构;其次,要对模具材料进行合理的选择和设计,以保证模具的强度和耐磨性;最后,要对模具保持适当的湿度和温度,以保证模具的使用寿命和稳定性。

三、注塑模结构注塑模是一种用于塑料制品生产的模具结构。

其主要特点是通过注塑机将熔融的塑料注入模具中,在模具中冷却成型。

注塑模结构由模板、闭合系统、导向装置、喷嘴、螺旋杆及保温系统等组成。

在注塑模的应用过程中,需要注意以下几个方面:首先,要根据具体的塑料材料和生产工艺选择合适的注塑模结构;其次,要对模具材料进行合理的选择和设计,以保证模具的强度和耐磨性;最后,要对模具进行维护和保养,及时更换磨损的零部件,以保证生产效率和成品质量。

总结:模具典型结构是模具制造中最基本和重要的部分,其结构种类繁多,常用的有冲模、压模、注塑模等。

模具基本结构及分类

4.标准模架

为了减少繁重的模具设计和制造工作量,注塑模大多采用了标准模架。

设计方面

(1)壁厚小,应加厚制件以免过早固化。

(2)嵌件位置不当,应以调整。

冷却加热系统

根据其运动特点均可分为两大部分:

定模部分:一部份留于模具机座的定模板上,

动模部分:随注射机动模板运动的部分

定模部分与动模部分闭合则可形成型腔与浇注系统

二、模具的分类

〈一〉按注射机类型分:

立式注射机,卧式注射机,直角式注射机上用的模具

〈二〉按注射模具的总体结构特征分:

1、单分型面模分流道位于分型面上,需切除流道凝料。

浇注系统是指塑料从射嘴进入型腔前的流道部分,包括主流道、冷料穴、分流道和浇口等。成型零件是指构成制品形状的各种零件,包括动模、定模和型腔、型芯、成型杆以及排气口等。典型塑模结构如图示。

冲压模具典型结构

冲压模具典型结构冲压模具是在冲压工艺中常用的一种工具,用于将金属板材、管材等材料进行冲压成型,具有形状复杂、精度高的特点。

它由很多零部件组合而成,下面将介绍几种常见的冲压模具结构。

1.简单模具结构简单模具结构主要由一对上下模具组成,上模具固定在冲床上,下模具通过底板固定。

上下模具如需相互配合,一般使用导柱进行定位,通过模板开孔来确定产品的形状。

这种结构适用于制作形状简单,精度要求不高的产品。

2.复杂模具结构复杂模具结构主要适用于形状复杂,精度要求较高的产品。

其结构相对较复杂,一般包括上下模具、模板、导柱、导柱套、导板等。

其中,导柱用于模具的定位,导柱套用于保护导柱。

3.多工位模具结构多工位模具结构在一个模具上设置了多个冲孔位,可以一次性完成多个工序,提高生产效率。

多工位模具一般由底板、导柱、上模板、中模板、下模板、拉杆等组成。

通过拉杆的上下运动,可以进行模具的开合操作。

4.滑模模具结构滑模模具结构适用于有槽孔、突出物等特殊形状的产品。

滑模模具有上模、滑模、下模三个部分。

滑模通过活塞或弹簧的作用可以上下滑动,以实现对工件的形状加工。

5.复合模具结构复合模具结构是指通过在单一模具上设置多个工位,可以同时进行多个冲孔或成型操作。

复合模具结构一般由固定模、动模、复制模等部分组成,通过复制模的移动来实现多工位的操作。

以上是常见的冲压模具典型结构,每种模具结构都根据不同的产品形状、要求和生产工艺来设计。

冲压模具作为冲压工艺中的重要工具,对于提高生产效率和产品质量有着重要的作用。

模具的基本结构

适用范围:

1,中心进胶的单型腔模具; 2,边缘进胶的多型腔模具;

二板模主要特点:

1,注射压力损失相对较小; 2,流道较短,减少水口料的浪费; 3,相对地缩短成型时间; 4,结构简单,成本低;

-4-

6/3/2020

B 三板式模具---在动模板与定模板之间, 还有一块活动的水口板。

适用范围:

1,中心进胶的单型、多型腔模具; 2,表面进胶复式针点形单、多型

腔模具; 3,边缘进胶的不平衡单、多型腔模具;

热流道模具主要特点:

1.成型周期短; 2.成型压力相对较小,有利于提

高制品品质; 3.结构相对复杂,模具成本高,

不适合小批量生产; 4.减少废料,提高原料利用率和

生产率,制品成本降低。

2.滑块抽芯方向与分型面成交角的关系为滑块抽向定模. 如下图所示:

α1°=d°-b°

d-b°≦25

°

c°=a°+(2°+3°)

H=H1+S*sinb°

S=H1+tgd°/cosb°

L4=H/cosd°

-27-

九‧母模遂道滑块

1.应用特点: a.制品倒勾成型在母模侧 b.制品外观有允许有痕迹 c.滑块成型面积不大

-1-

塑模结构

6/3/2020

-2-

斜方 斜导柱 斜压块

塑模的基本结构

回针

撑头

6/3/2020

定位圈 唧嘴 面板

型腔

动模板(A板)

限位柱 弹簧

型芯

定模板(B板) 销钉 方铁

垃圾钉

中托边

顶针面板 顶针底板 底板

-3-

6/3/2020

模具基础知识介绍

熱流道系統

Manifold = 260℃

固定側模板 = 50℃

• 快速循環時間 - 15-20% 時間減少

•節省材料 - 沒有澆道和流道

優點

•較好成品品質 - 減少應力殘留 - 較佳外觀

进料系统对产品质量的影响

制品缺欠

1,制品注射不足 2,凹痕,气孔 3,熔接痕 4,翘曲变形 5,浇口处浑浊 6,粘贴型腔

加强交通建设管理,确保工程建设质 量。11:51:5111:51:5111:51Saturday, October 24, 2020

安全在于心细,事故出在麻痹。20.10.2420.10.2411:51:5111:51:51October 24, 2020

踏实肯干,努力奋斗。2020年10月24 日上午1 1时51 分20.10. 2420.1 0.24

好的事情马上就会到来,一切都是最 好的安 排。上 午11时51分51秒上午11时51分11:51:5120.10.24

专注今天,好好努力,剩下的交给时 间。20.10.2420.10.2411:5111:51:5111:51:51Oct-20

牢记安全之责,善谋安全之策,力务 安全之 实。2020年10月24日 星期六11时51分51秒 Saturday, October 24, 2020

冷却系统的作用 模具的冷却系统是控 制模具温度和制品质量 的重要手段,也是减少 成型周期提供生产效率 的有效措施。

冷却系统设计要求 布局合理 流量充足 模温均匀 密封可靠

对产品质量的影响 翘曲变形 无光泽,泛白

产品龟裂 熔接痕

第三章注塑模具材料的选择

模具的选材主要要求要有良好的机械加工性能,较高的硬度,热处理变形小, 抛光性能好,并有较强的耐磨和耐腐蚀性。常用的注塑模具钢有:718,718H(预 硬普通塑胶模具钢),S316(耐镜面模具钢蚀)M300(预硬耐蚀镜面模具钢)等。 由于模具各个 部分的 功能不同所以选材标准也不一样。

模具设计老手常用的10种常规结构,基本可以满足90%以上的产品

模具设计老手常用的10种常规结构,基本可以满足90%以上的产品正文开始1.两板模:简称大水口模具,如下图所示:60%以上的产品2板模都可以满足要求.2 三板模:简称细水口模具,如下图所示:产品结构复杂,又一模多穴的情况下,基本上都会采用三板模点进胶来满足产品要求。

3.二板半模:简称大水口前模抽芯结构,也可以称为简化细水口。

产品外观要求高的情况下,前模需要进行隧道抽芯,就会采用二板半模具,简称前模需要先开模抽芯,再进行前后模打开。

4.开放式热流道模具:也称为大水口模具热流道进胶,如下图所示:产品量大的情况下,为了节省成型周期,节省水口料,并且节省产品价格。

5.针点式热流道模具:简称热流道点进胶,如下图所示:产品外观要求高的情况,而且产量比较大的情况下,可以采用针点式热流道进行,节省水口料,缩短成型周期,节约产品价格。

6.针阀式热流道模具:也可以说是点进胶,如下图所示:7.母模倒灌模具:简称母模顶出模具,如下图所示:产品比较大的情况下,而且外观要求高的情况下,可以考虑倒灌进胶,比如笔记本电脑面盖都是采用背面进胶。

8.前模哈夫结构模具,如下图所示:产品为圆环形类型的产品,而且又是周圈倒扣的情况下,可以考虑前模哈夫结构。

9.二次顶出结构模具:如下图所示:产品存在局部倒扣面比较小的情况下,倒扣面只有0.3~0.6mm左右的情况下,采用斜顶或滑块不好抽芯的情况下,可以采用强脱机构,就需要使用二次顶出的结构。

10.螺纹抽芯模具结构:如下图所示产品为内螺纹的情况下,基本上都需要采用螺纹抽芯结构。

学习什么时候都不晚,从现在开始如果您想学模具设计不知道怎么入手觉得学习太难了。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

木构建筑体系是中国古代建筑文化的精华部分。

大多数中国古代建筑是以木构架为主,构成富有弹性的框架。

常用的有抬梁、穿斗、干阑、井干四种比较基本的结构方式。

抬粱式构架,又称“叠粱式构架”,是中国古代建筑中普遍的木构架形式,它是在柱子子上放粱、粱上放短柱、短柱上放短粱,层层叠落直至屋脊,各个粱头上再架檩条以承托屋椽的形式。

抬粱式结构复杂,要求加工细致,但结实牢固,经久耐用,且内部有较大的使用空间,同时,还能产生宏伟的气势,又可做出美观的造型。

《营造法式》中将抬梁式木构架分成殿堂式和厅堂式两种结构。

A.柱上搁置梁头,梁头上搁置檩条,梁上再用矮柱支起较短的梁;

B.当柱上采用斗栱时,梁头搁置于斗栱上。

穿斗式构架是中国古代建筑木构架的一种形式,这种构架以柱直接承檩,没有梁,原作穿兜架,后简化为“穿逗架”。

穿斗式构架以柱承檩的作法,可能和早期的纵架有一定渊源关系,已有悠久的历史。

在汉代画像石中就可以看到汉代

穿斗式构架房屋的形象。

A.用穿枋把柱子串联起来,形成一榀榀的房架;

B.檩条直接搁置在柱头上;

C.沿檩条方向,再用斗枋把柱子串联起来。

干栏式木构架是先用柱子在底层做一高台,台上放梁、铺板,再于其上建房子。

这种结构的房子高出地面,可以避免地面湿气的侵入。

但是后期的干栏式木构架实际上是穿斗的形式,只不过建筑底层架空,不封闭而已。

井干式构架,是指用天然圆木或方形、矩形、六角形等断面的木料层层垒且,构成房屋的壁体,因类似古代井干(井台的木栏)而名。

井干也是一种早期的结构形式。

在殷商时期的基葬已见有采用这种井干式结构的木撑,文献记汉代宫苑中有所谓井干楼,可以叠至百层。

至于井干式结构的房屋,据云南晋宁石寨山西汉时期演国遗址墓葬出土的青铜鉴建筑模型及图像所示,既可直接建于地上,也可像穿斗式构架一样建于干栏式木架之上。

井千式构架对木料的使用显然是很费的,所以至今只在东北、云南等少数森林地区以及某些特定的建筑如粮仓上,还保持这种建筑方式,但在工艺上也有很多改进,如一般已不用圆木而改用长方形截面的方木或厚木板,结合的神卯做得很精致,可以随时拆卸、拼装,等等。

这四类木结构中,抬梁式木结构能体现出中国古代传统建筑营造精髓,也是我们了解复习的重点,后续的内容中也会带大家补充学习。