怎样计算电子镇流器扼流圈的参数

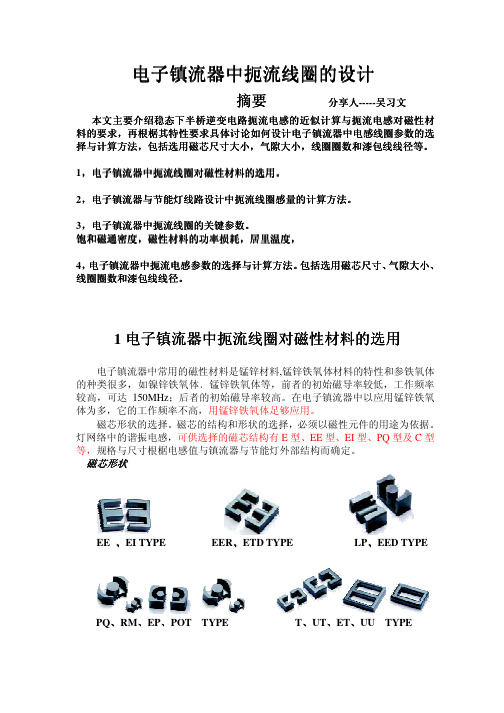

怎样计算电子镇流器扼流圈的参数

怎样计算电子镇流器扼流圈的参数在电子镇流器和电子镇流器和能源开发节能灯电感电感节能节能灯,镇流器经常遇到的感应器和过滤器的电感值计算问题。

电感值的公式,但更多的麻烦,以及必要的仪器的测量参数的情况缺乏磁性材料,应严格按照公式是困难的,如果有设计和仿真软件,当然,宽松的。

2传统的程式设计例如:要设计40W电子镇流器,电路需要L=1.6mH的电感,试计算磁芯大小、绕线匝数、磁路气隙长度。

首先,计算磁芯截面积,确定磁芯尺寸。

为此,可由式(1)计算出磁芯面积乘积ApAp=(392L×Ip×D2)/ΔBm(1)式中:Ap——磁芯面积乘积cm4L——要求的电感值HIp——镇流线圈通过的电流峰值AΔBm——脉冲磁感应增量TD——镇流线圈导线直径mm根据磁芯面积乘积Ap的计算值在设计手册中选择标准规格磁芯或自行设计磁芯尺寸。

在此ΔBm一般取饱和磁感强度的1/2~2/3,即:ΔBm=()Bs。

Bs在一般磁材手册中都是给定的,可以查找出来,所以,一般说,由式(1)计算磁芯尺寸,并不是难事,难在磁材本身参数的分散性,同一炉磁芯的参数差别有时会很大,手册中给出的Bs—H曲线和参数是统计平均值,所以依据式(1)算出的尺寸,还要在实际使用中反复检验修正。

磁芯尺寸确定以后,计算空气隙(对EI型磁芯就是夹多厚的垫片,对于环型铁芯就是开多宽的间隙)一般是按式(2)计算:lg=(2)式中:lg——磁芯气隙长度cmL——所需的电感值HIp——线圈中通过的电流峰值AΔBm——脉冲磁感应增量TSp——磁芯截面积cm2一般地说,根据式(2)计算气隙大小,也不会太困难。

困难仍在于ΔBm值,仅是厂家的统计平均值,对于同一规格的磁芯,不同厂家也是不同的,所以,依据式(2)算出的lg,仅是个大概值,还须在实际中去反复修正,也就是再试凑。

磁芯尺寸确定了,气隙长度也确定了,就可以确定需绕多少匝,才能达到所需的电感值L。

根据L=4μ•N2×10-9×A(3) 可得N=(4)式中:N——为所需的绕组匝数A——磁芯的几何形状参数要根据式(4)算出匝数,关键是要知道导磁率μ为多少,从厂家给的磁材手册上查,μ值也只是个范围。

扼流圈参数

请教如何计算扼流圈的相关参数电源牛和输出牛相关参数的计算和设计已基本搞懂了。

现在没有查到关于扼流线圈相关参数的设计,想找大家请教一下。

比如手头有个电路,上面的扼流圈参数为10H、250mA,根据这个规格,如何计算采用的铁芯截面积,绕线的匝数,线径。

另外在实际绕制过程中需要注意一些什么问题?电感量与硅钢片的磁通密度B、铁芯的截面积S及线圈匝数N的平方成正比,公式记不太清了,记有具体的计算公式的本子我放在办公室了。

滤波电路里的扼流圈的电感量关系到滤波后的波纹系数,以CLC π型滤波为例,波纹系数S=4.1/(C×L×C),S越小越好,功率级一般要求0.1~0.5%,电压放大级一般要求0.01~0.05%。

电流值要根据你应用的线路来选,即大于所通过的电流,并有一定的裕量。

而所能通过电流的大小由线径决定,线径D=1.13(I/J)^2,其中I是电流(A),J是电流密度,表示每平方毫米(mm2)铜截面通过的电流安培数,一般取2—3.5安培/毫米2。

电流大则线径就要粗,而要达到一定的电感量,又必须有足够的匝数,这就要求铁芯的大小能容下这些线圈。

另外一个与扼流圈相关的参数是直流阻抗,直流阻抗大,则直流压降就大,直流阻抗与线径成反比,与线长(匝数)成正比。

把我记的资料整理一下,希望对大家有用:1.选取硅钢片的尺寸和窗口面积:应用经验公式近似计算硅钢片铁芯的舌宽:L0=10•K•(L•I2)∧4 (mm)(∧4表示括号内开四次方)式中L为电感量(H),I为电流(A),标准型硅钢片取K=3.0~3.6,有废料型取K=2.4~3.0,并查出相应的窗口面积S0(mm2)2.匝数按下式计算:N=S0•Km•J/I式中Km 为占积率,可取Km =0.27~0.35,J为电流密度,可取J=2.5~3.0A/ mm23.导线截面积可按下式计算:g=I/J (mm2)电源牛容量根据电路结构和电子管的使用如何选择?即要避免小马拉大车造成牛超负荷运行发热损坏. 也要避免大马拉小车.造成大财小用. 前提是牛要设计制作合理避免使用歪牛. 牛在正常使用中会征热是正常的, 因为铜损和铁损所耗功率转化为热能要散发. 这里有两个问题第一如何判断牛的质量?如何检测?衡量一牛的参数有哪些?第二如何正确选择马的大小即功率匹配(容量. 次级电压次级各组电流. 整流.滤波), 能系统学习一下对D1Y朋友是很有益, 本人也是老菜鸟, 但心善每伏匝数少了点吧?初级700匝/220V=3、1匝/V. 铁芯截面积32X5O=16可以做到16OW左右、初级电流160w/220V=0.7A线径按2‧5A/mm宜选0、62线径选择也太细了点吧?请教如何计算扼流圈的相关参数?一个输出变压器初级阻抗问题请教各位.一个输出变压器的初级阻抗符合这个电子管并且功率也足够,那么就可以使用在这个电路里面吗?而不必考虑是不是给这个电子管设计的吗? (假如6p3p单端用3.5k的但设计的时候功率设计的够300B的,假使300B也用3.5k的话,那么就可以直接来用吗?)功率足够当然可以用但是效果就不如专用的了不同的管子但有同样的阻抗和功率要求,同一个厂家设计时有什么不一样吗?300B是低内阻大电流10H的电感就够了6p3p是高内阻小电流要20H以上才合适所以300B的牛用在6P3P上会很差经实作,28X50,3.5K,初级0.21 2600T,次级8Ω0.8线绕133T,初5夹次4,初级每段500T,次级每段34T,次级两头用0.21绕12--13T 乱绕封口(上下贴双面胶,主要起封闭作用),层间用描图纸绝缘,段间用0.044玻璃纸和0.2电缆纸绝缘,次级稀绕初级密绕,描图纸宽度45mm,实际绕完后约42mm,电缆纸和玻璃纸42mm,对于次级圈数严格按133T,初级误差在50T无所谓,但两只变压器要对称,如果要加强低音,输出变压器可在次级80T抽头接输出管阴极,在变压器装配完成后,简单的配对可以用隔离变压器串电流表输入到初级,次级接10000Ω电阻,敲动铁心调整磁隙使电流一致,上紧螺丝浸漆烘干即可,供参考,28铁心做FU—7输出略小。

镇流器的分类以及参数

镇流器的分类以及参数镇流器的分类以及参数镇流器的分类( Classification of Ballast )我国常用的镇流器一般分为铁芯镇流器(电感镇流器)和电子镇流器两大类,根据其用途和性能的不同,又可分为各种不同的类型。

铁芯式镇流器(电感式镇流器)■传统电感镇流器( Conservation Inductance Ballast )对于荧光灯,在使用传统镇流器的同时,还需在其灯丝回路中串接启辉器,以启辉灯管,必要时,回路中还可跨接一电容器以提高电路功率因数。

对于 HID 灯不用启辉器但需外接一个能产生约 3KV 高压脉冲的触发器以保证启动并燃点。

■节能电感镇流器( Energy Saving Inductance Ballast )■半谐振式节能电感镇流器(Semiresonance Inductance Ballast )■顶峰超前式电感镇流器用于 HID 灯,并可省去触发器■霓虹灯变压器( Transformer for Neon Lamp )电子镇流器电子镇流器种类繁多,功能不一,参数差异很大,按用途、参数或功能可进行不同的分类。

EB(Electronic Ballast)电子镇流器特性。

1. PF(Power Factor)功率因素镇流器与灯的组合对电源输入功率的有效利用,在有些地方也表示为Watt/VA 或COSΦ。

一般来说电感镇流器的PF为0.5,即使经过电容校正也只能达到0.8左右,而电子镇流器通常能做到0.95~0.99,它的意义在于您用足了发电厂供出的每一瓦电,并对环境保护作出了卓越的贡献。

2. THD(Total Harmonic Distortion)总谐波失真镇流器与灯在额定电源电压下工作时,灯达到稳定工作状态之后,输入电源电流中奇次谐波各分量之和。

我们知道根据博里叶定义矩形波是由一系列具有共同用期但频率不同的正弦波叠加而成,那末谐波含量越大对输入的正弦波形破坏就越大。

电子镇流器的功率因数及谐波性能指标

电子镇流器的功率因数及谐波性能指标日光灯电子镇流器与日光灯配套使用,为保证日光灯能正常点燃,并达到各项性能指标,电子镇流器应吻合国标GB15143和GB/T 15144的要求。

1.额定电源电压及电压转变范围。

镇流器外壳或在交流输入端的接线端处,应明确标志该参数。

若标明的电压范围很宽(如100~250V),选用时就要稳重。

由于100V就能正常启动的镇流器用于工频电压为额定值或更高(240V)的场应时,串联谐振电容两端的电压特别很是高,不仅对灯管有影响,而且可能会损坏其它元件。

2.额定输出功率或与电子镇流器匹配的灯管功率、型号及所带的灯管数。

灯管功率应与电子镇流器匹配,有的镇流器号称"可配接16~40W日光灯",不宜选用。

由于镇流器承载的最佳功率是肯定的,不可能适应如此大范围,这种镇流器不可能满足日光灯的各项性能指标。

3.线路的功率因数λ。

尽管国家标准没有设置下限值,但在额定电源电压、额定频率下,与日光灯配套后的线路功率因数以λ≥0.9 0为好。

4.电源电流谐波含量标志"L"或"H"。

电子镇流器与日光灯在额定电压下工作,达到稳固工作状况后,带"L"和"H"标志的电子镇流器其电源电流谐波的含量不超过国标GB/T 15144和GB T 17263的规定,如附表所示。

仅用电容滤波,电源电流的谐波含量不会达到"H"级和"L"级的水平。

大量使用电子镇流器的场所,谐波含量必须达到"L"或"H"级水平,否则会影响供电网安全运行。

5.灯管的预热时间。

不小于0.4秒。

6.灯电流波峰系数(灯管电流的峰值与均方根值的比)。

不得超过1.7。

电子镇流器扼流圈电感计算

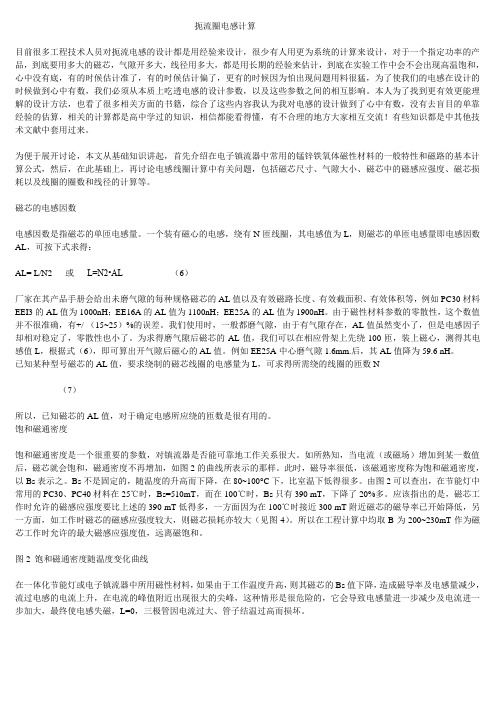

扼流圈电感计算目前很多工程技术人员对扼流电感的设计都是用经验来设计,很少有人用更为系统的计算来设计,对于一个指定功率的产品,到底要用多大的磁芯,气隙开多大,线径用多大,都是用长期的经验来估计,到底在实验工作中会不会出现高温饱和,心中没有底,有的时候估计准了,有的时候估计偏了,更有的时候因为怕出现问题用料很猛,为了使我们的电感在设计的时候做到心中有数,我们必须从本质上吃透电感的设计参数,以及这些参数之间的相互影响。

本人为了找到更有效更能理解的设计方法,也看了很多相关方面的书籍,综合了这些内容我认为我对电感的设计做到了心中有数,没有去盲目的单靠经验的估算,相关的计算都是高中学过的知识,相信都能看得懂,有不合理的地方大家相互交流!有些知识都是中其他技术文献中套用过来。

为便于展开讨论,本文从基础知识讲起,首先介绍在电子镇流器中常用的锰锌铁氧体磁性材料的一般特性和磁路的基本计算公式,然后,在此基础上,再讨论电感线圈计算中有关问题,包括磁芯尺寸、气隙大小、磁芯中的磁感应强度、磁芯损耗以及线圈的圈数和线径的计算等。

磁芯的电感因数电感因数是指磁芯的单匝电感量。

一个装有磁心的电感,绕有N匝线圈,其电感值为L,则磁芯的单匝电感量即电感因数AL,可按下式求得:AL= L/N2 或L=N2•AL(6)厂家在其产品手册会给出未磨气隙的每种规格磁芯的AL值以及有效磁路长度、有效截面积、有效体积等,例如PC30材料EEI3的AL值为1000nH;EE16A的AL值为1100nH;EE25A的AL值为1900nH。

由于磁性材料参数的零散性,这个数值并不很准确,有+/-(15~25)%的误差。

我们使用时,一般都磨气隙,由于有气隙存在,AL值虽然变小了,但是电感因子却相对稳定了,零散性也小了。

为求得磨气隙后磁芯的AL值,我们可以在相应骨架上先绕100匝,装上磁心,测得其电感值L,根据式(6),即可算出开气隙后磁心的AL值。

例如EE25A中心磨气隙1.6mm.后,其AL值降为59.6 nH。

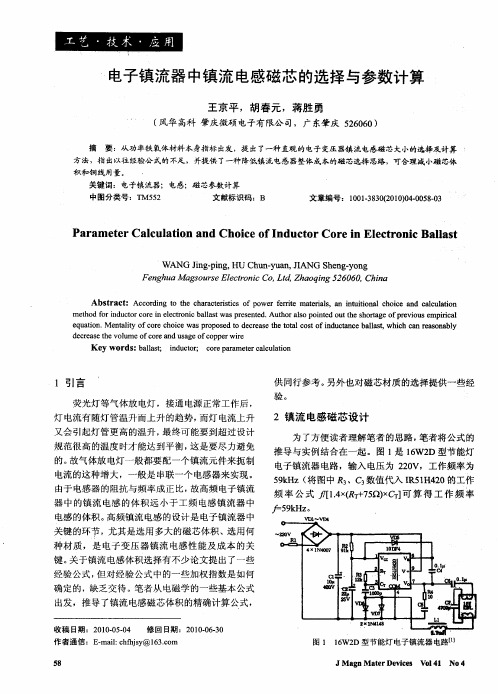

电子镇流器中镇流电感磁芯的选择与参数计算

推 导 与实例 结合在 一起 。图 1 1W2 型节 能灯 是 6 D

电子镇 流器 电路 ,输入 电压 为 2 0 2 V,工作频 率为

5k z( 9 H 将图中 R 、 3 3 C 数值代入 I 5H 2 R 1 40的工作 频 率 公 式 f[.xR + 52 ̄ r可 算 得 工 作 频 率 l 1 (T7  ̄ C ] 4 )

JM a nM a e De i e Vo 4 No4 g t r vc s l 1

作 者通 信 :E m i c f s@ 13tm ・ al hh y 6 . : j o

21稳 态工 作 时 的 灯 电流 。 谐 振 时 的 灯 电流 . 及

—一

e kr s a, e

— 一

、 j

/ 、 、

/ x _ *

_— 。 —

、

设 C L灯 管在 稳 定工 作 时管压 Ut= O V, F s I O 则 稳态工 作 时灯管 电流 :

1 引言

荧光 灯等 气体 放 电灯 ,接 通 电源正 常工 作后 , 灯 电流有 随灯 管温 升而 上升 的趋势 , 而灯 电流上 升 又会 引起 灯管 更高 的温升 , 最终 可 能要到超 过 设计

供 同行参考 。 另外 也对 磁芯 材质 的选择 提供 一些经

验。

2 镇 流 电感 磁 芯 设 计

e u t n M e t l y o o e c o c s r p s d t e r a et e t t l o t fid c a c a l s, i h c n r a o a l q ai . o na i fc r h ie wa o o e o d c e s h o s o u t n e b l t wh c a e s n b y t p a c n a

电子镇流器

电子镇流器目录摘要电子镇流器(Electricalballast),是镇流器的一种,是指使用电子技术驱动电光源,使之产生所需照明的电子设备。

与之对应的是电感式镇流器(或者镇流器)。

现代日光灯越来越多的使用电子镇流器,轻便小巧,甚至能够将电子镇流器与灯管等集成在一起,同时,电子镇流器通常能够兼具起辉器功能,故此又可省去单独的起辉器。

电子镇流器还能够具有更多功能,比如能够通过提高电流频率或者者电流波形(如变成方波)改善或者消除日光灯的闪烁现象;也可通过电源逆变过程使得日光灯能够使用直流电源。

电子镇流器-基本概述电子镇流器电子镇流器-基本分类DC 24V电子镇流器按安装模式可分为:(1)独立式(2)内装式(3)整体式按性能特点可分为:(1)普通型,0.6≥120%90%1.4~1.6高频化使之小型、轻、有节电功能;(2)高功率因数型H级,≥0.9≤30%≤18%1.7~2.1使用无源滤波与特殊保护;(3)高性能电子镇流器L级,≥0.95≤20%≤10%1.4~1.7有完善的特殊保护功能,电磁兼容;(4)高性价比电子镇流器L级,≥0.97≤10%≤5%1.4~1.7集成技术与恒功率电路设计,电压波动影响照度小;(5)可调光电子镇流器,≥0.96≤10%≤5%≤1.7使用集成技术与有源可变频率谐振技术。

电子镇流器-应用领域石英灯电子镇流器1、一拖一、一拖二灯箱专用电子镇流器是专门为户外灯箱,广告牌而设计的。

优势有下列几个方面:(1)使用安全绝缘性能高,防水防潮性能好,镇流器温升低,不可能影响灯箱布或者灯箱片因受热而变黄。

(2)方便:2、一拖一、一拖二普通型电子镇流器适用于各类普通照明场合灯具的安装与更换;电子镇流器-要紧优点电子镇流器电子镇流器-选用建议35W声光电子镇流器电子镇流器对提高照明系统能效与质量有明显优势,是新国际推荐应用的产品,也是未来进展的趋势。

(3)应选用高品质、低谐波的产品,不应单纯追求价廉,应满足使用的技术要求,考虑运行保护效果,并作综合比较。

线性调光电子镇流器的参数计算

…

一

…

…

…

一

~

一

~

…

一

…

…

…

一

…

一

亳

一 … 一

线性调光 电子镇流器 的参数计算

林火养

( 福 建信 息职 业技 术 学 院光 电器件 集 成加 工 中心 福 建 福 州 3 5 0 0 0 3 )

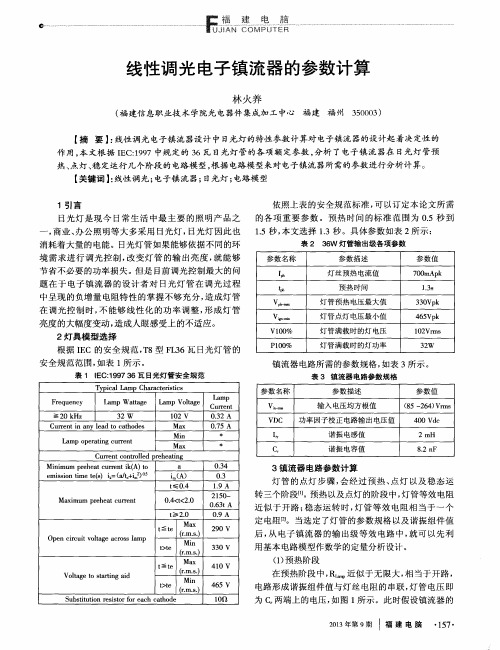

【 摘 要】 : 线性调光电子镇流器设计 中目 光灯的特性参数计算对 电子镇流器的设计起 着决定性的 作 用, 本 文根 据 I E C: 1 9 9 7中规 定的 3 6瓦 E l 光 灯 管 的各 项 额 定参数 , 分析 了 描 述 输 入 电压 均 方 根值 功 率 因 子校 正 电路 输 出 电压 值 谐 振 电感 值

参数 值 ( 8 5~ 2 6 4 ) V r m s 4 O O V d c 2 m H 8 . 2 n F

a mp L Wa t t a g e

中呈 现 的 负增 量 电阻特 性 的掌 握 不够 充 分 , 造 成 灯 管

在 调 光控 制 时 , 不 能够 线 性 化 的功 率 调 整 , 形 成 灯 管

亮 度 的大 幅度 变 动 , 造成 人 眼感 受上 的不 适应 。

2灯 具模 型选 择

V i 一

V 1 0 0 % P 1 0 0 %

Ma x

Mi n Ma x

0 . 7 5 A

出

C

谐 振 电容 值

Cu re n t c o n t r o l l e d p r e h e a t i n g

Mi n i mu m p r e h e a t c u r r e n t i k ( A ) t o e mi s s i o n t i me t e ( s )i k = ( a / i m 2 )

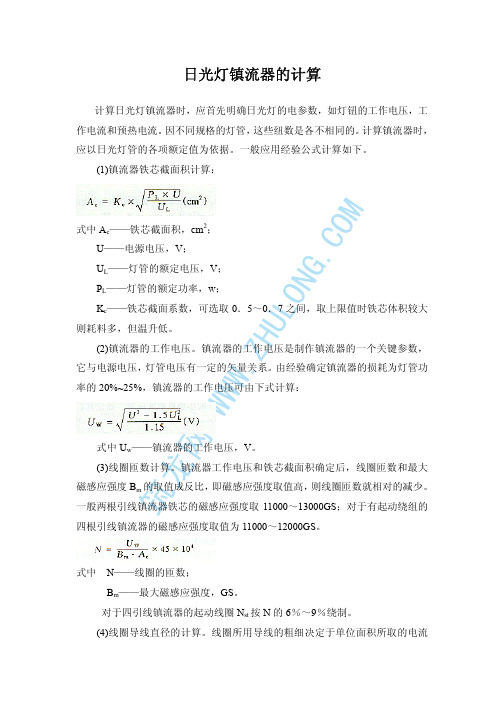

日光灯镇流器的计算

筑龙网 W W W .Z H U L O N G .C O M 日光灯镇流器的计算计算日光灯镇流器时,应首先明确日光灯的电参数,如灯钮的工作电压,工作电流和预热电流。

因不同规格的灯管,这些纽数是各不相同的。

计算镇流器时,应以日光灯管的各项额定值为依据。

一般应用经验公式计算如下。

(1)镇流器铁芯截面积计算:式中A c ——铁芯截面积,cm 2;U ——电源电压,V ;U L ——灯管的额定电压,V ;P L ——灯管的额定功率,w ;K c ——铁芯截面系数,可选取0.5~0.7之间,取上限值时铁芯体积较大则耗料多,但温升低。

(2)镇流器的工作电压。

镇流器的工作电压是制作镇流器的一个关键参数,它与电源电压,灯管电压有一定的矢量关系。

由经验确定镇流器的损耗为灯管功率的20%~25%,镇流器的工作电压可由下式计算:式中U w ——镇流器的工作电压,V 。

(3)线圈匝数计算。

镇流器工作电压和铁芯截面积确定后,线圈匝数和最大磁感应强度B m 的取值成反比,即磁感应强度取值高,则线圈匝数就相对的减少。

一般两根引线镇流器铁芯的磁感应强度取11000~13000GS ;对于有起动绕组的四根引线镇流器的磁感应强度取值为11000~12000GS 。

式中 N ——线圈的匝数;B m ——最大磁感应强度,GS 。

对于四引线镇流器的起动线圈N st 按N 的6%~9%绕制。

(4)线圈导线直径的计算。

线圈所用导线的粗细决定于单位面积所取的电流筑龙网 W W W .Z H U L O N G .C O M 密度,线径计算公式如下:式中 b ——铁芯叠厚,cm ;a ——铁芯腿宽,cm 。

镇流器铁芯留有一定的气隙,这是为了减小铁芯的饱和程度和适应启辉与正常工作时不同电流的要求。

日光灯在起动时,通过镇流器的电流较大,铁芯中的磁力线将增加,相应的磁路气隙的漏磁也增大,使铁芯中的磁力线保持在一定的数量,不致因镇流器的电压降太大而影响起动电流减小;日光灯在正常工作时,流经镇流器的电流将减小到灯管的额定值,铁芯中的磁力线和漏磁也相应的下降,使铁芯中的磁力线保持在正常的数量。

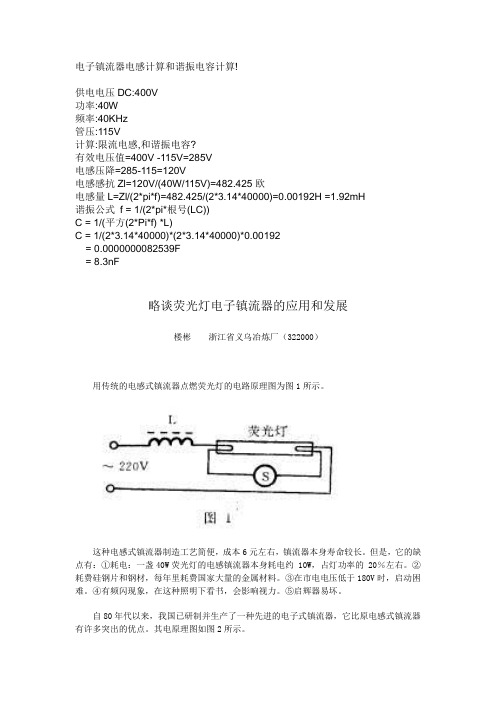

电子镇流器电感计算和谐振电容计算

电子镇流器电感计算和谐振电容计算!供电电压DC:400V功率:40W频率:40KHz管压:115V计算:限流电感,和谐振电容?有效电压值=400V -115V=285V电感压降=285-115=120V电感感抗Zl=120V/(40W/115V)=482.425欧电感量L=Zl/(2*pi*f)=482.425/(2*3.14*40000)=0.00192H =1.92mH谐振公式f = 1/(2*pi*根号(LC))C = 1/(平方(2*Pi*f) *L)C = 1/(2*3.14*40000)*(2*3.14*40000)*0.00192= 0.0000000082539F= 8.3nF略谈荧光灯电子镇流器的应用和发展楼彬浙江省义乌冶炼厂(322000)用传统的电感式镇流器点燃荧光灯的电路原理图为图1所示。

这种电感式镇流器制造工艺简便,成本6元左右,镇流器本身寿命较长。

但是,它的缺点有:①耗电:一盏40W荧光灯的电感镇流器本身耗电约 10W,占灯功率的 20%左右。

②耗费硅钢片和钢材,每年里耗费国家大量的金属材料。

③在市电电压低于180V时,启动困难。

④有频闪现象,在这种照明下看书,会影响视力。

⑤启辉器易坏。

自80年代以来,我国已研制并生产了一种先进的电子式镇流器,它比原电感式镇流器有许多突出的优点。

其电原理图如图2所示。

现在简单介绍一下电子式镇流器的工作情况。

市电 220V经电阻R7限流,T1为抗干扰线圈,T1是ǿl4铁氧体磁芯,用塑料电线穿过圆心绕制 12圈而成,VD1-4组成桥式整流。

C1电解电容器,市电220V经桥式整流和滤波作用;就变成直流电压308V左右,加在电阻R1和C2以及二只大功率开关管上,直流电压经电阻R1向电容器C2充电,当充电电压大于32V时,因为VD5触发二极管的击穿电压是32V,VD5就被击穿导通,就有一个脉冲电流加入大功率开关管V2的基极,这时V2就会导通了,它的集电极电流经小变压器T2的次级L3和扼流圈L、电容器C6、电阻R6、给荧光灯上下二组灯丝预热。

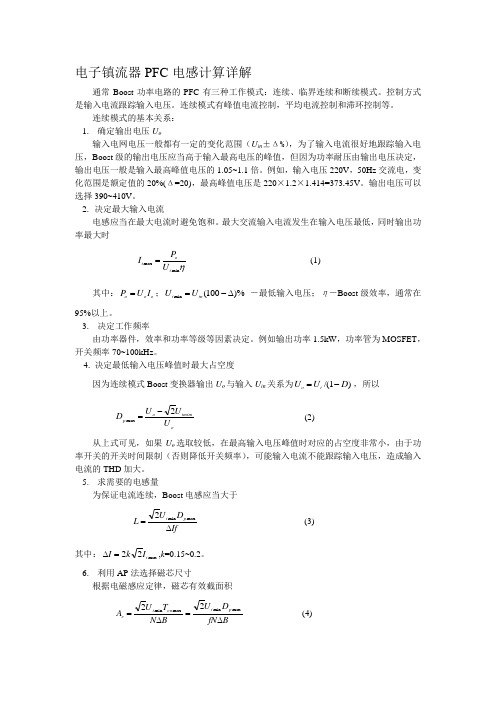

电子镇流器PFC电感计算详解

电子镇流器PFC 电感计算详解通常Boost 功率电路的PFC 有三种工作模式:连续、临界连续和断续模式。

控制方式是输入电流跟踪输入电压。

连续模式有峰值电流控制,平均电流控制和滞环控制等。

连续模式的基本关系: 1. 确定输出电压U o输入电网电压一般都有一定的变化范围(U in ±Δ%),为了输入电流很好地跟踪输入电压,Boost 级的输出电压应当高于输入最高电压的峰值,但因为功率耐压由输出电压决定,输出电压一般是输入最高峰值电压的1.05~1.1倍。

例如,输入电压220V ,50Hz 交流电,变化范围是额定值的20%(Δ=20),最高峰值电压是220×1.2×1.414=373.45V 。

输出电压可以选择390~410V 。

2. 决定最大输入电流电感应当在最大电流时避免饱和。

最大交流输入电流发生在输入电压最低,同时输出功率最大时ηmin max i o i U P I =(1)其中:o o o I U P =;)%100(min ∆-=in i U U -最低输入电压;η-Boost 级效率,通常在95%以上。

3. 决定工作频率由功率器件,效率和功率等级等因素决定。

例如输出功率1.5kW ,功率管为MOSFET ,开关频率70~100kHz 。

4. 决定最低输入电压峰值时最大占空度因为连续模式Boost 变换器输出U o 与输入U in 关系为)1/(D U U i o -=,所以 oimimo p U U U D 2max -=(2)从上式可见,如果U o 选取较低,在最高输入电压峰值时对应的占空度非常小,由于功率开关的开关时间限制(否则降低开关频率),可能输入电流不能跟踪输入电压,造成输入电流的THD 加大。

5. 求需要的电感量为保证电流连续,Boost 电感应当大于IfD U L p i ∆=maxmin 2 (3)其中:max 22i I k I =∆,k =0.15~0.2。

电子镇流器中电感线圈参数的选择与计算_下_

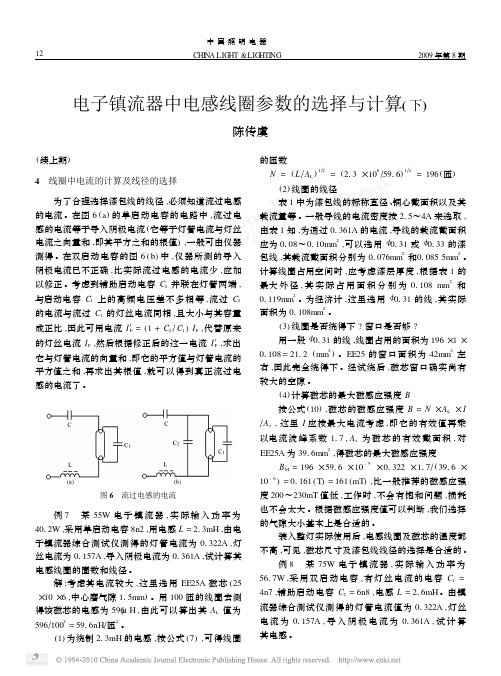

电子镇流器中电感线圈参数的选择与计算(下)陈传虞(续上期)4 线圈中电流的计算及线径的选择为了合理选择漆包线的线径,必须知道流过电感的电流。

在图6(a)的单启动电容的电路中,流过电感的电流等于导入阴极电流(它等于灯管电流与灯丝电流之向量和,即其平方之和的根值),一般可由仪器测得。

在双启动电容的图6(b)中,仪器所测的导入阴极电流已不正确,比实际流过电感的电流少,应加以修正。

C2并联在灯管两端,与启动电容C1上的高频电压差不多相等,流过C2的电流与流过C1的灯丝电流同相,且大小与其容量成正比,因此可用电流I′F=(1+C2ΠC1)I F,代替原来的灯丝电流IF,然后根据修正后的这一电流I′F,求出它与灯管电流的向量和,即它的平方值与灯管电流的平方值之和,再求出其根值,就可以得到真正流过电感的电流了。

图6 流过电感的电流例7 某55W电子镇流器,实际输入功率为4012W,采用单启动电容8n2,用电感L=213mH,由电子镇流器综合测试仪测得的灯管电流为01322A,灯丝电流为01157A,导入阴极电流为01361A,试计算其电感线圈的圈数和线径。

解:考虑其电流较大,这里选用EE25A磁芯(25×10×6,中心磨气隙115mm)。

用100匝的线圈去测得该磁芯的电感为596μH,由此可以算出其AL值为596Π1002=5916nHΠ匝2。

(1)为绕制213mH的电感,按公式(7),可得线圈的匝数N=(LΠA L)1Π2=(213×106Π5916)1Π2=196(匝) (2)线圈的线径表1中为漆包线的标称直径、铜心截面积以及其载流量等。

一般导线的电流密度按215~4A来选取,由表1知,为通过01361A的电流,导线的载流截面积应为0108~0110mm2,可以选用<0131或<0133的漆包线,其载流截面积分别为01076mm2和010855mm2。

计算线圈占用空间时,应考虑漆层厚度,根据表1的最大外径,其实际占用面积分别为01108mm2和01119mm2。

(整理)电子镇流器中电感线圈参数的选择与计算

电子镇流器中电感线圈参数的选择与计算摘要:本文首先介绍了磁性材料的特性,然后根据它的特性,讨论电子镇流器中电感线圈参数的选择与计算方法,包括选用磁芯尺寸、气隙大小、线圈圈数和漆包线线径等。

关键词:锰锌铁氧体初始磁导率磁通密度饱和磁通密度功率损耗居里温度气隙考虑到一些工程技术人员对磁性材料及所涉及的计算公式不够熟悉,为便于展开讨论,本文从基础知识讲起,首先介绍在电子镇流器中常用的锰锌铁氧体磁性材料的一般特性和磁路的基本计算公式,然后,在此基础上,再讨论电感线圈计算中有关问题,包括磁芯尺寸、气隙大小、磁芯中的磁感应强度、磁芯损耗以及线圈的圈数和线径的计算等。

这些内容对于从事电子镇流器设计的人员无疑是很有用的。

一.锰锌铁氧体磁性材料的一般特性表征磁性材料的磁性参数有以下数种:1.初始磁导率μi初始磁导率是基本磁化曲线上起始点的磁感应强度B与磁场强度H之比。

任何一种磁性材料的初始磁导率可以按以下方法求得:用该材料做成截面积为A(cm2)的圆环,平均直径为D(cm),在圆环上均匀分布绕线N匝,在LCR电桥(例如TH2811C数字LCR电桥)上,测出其电感为L(H),则可按下述计算公式求出其磁导率式中,Le、Ae分别代表磁芯磁路的有效长度及有效面积,如式(1)除以真空磁导率μ0(μ0=4π×10-7(H/m)),则得到相对初始磁导率,它可以表示为:式(1)、(2)中,L的单位为亨(H),D、有效长度Le的单位为cm,A、有效面积Ae的单位为cm 2。

如D、A分别换用mm、 mm2为单位,则式(2)中最后一项应换成1010。

公式(2)由于除以μ0,所以是无量纲的,一般在磁性材料的工厂手册中给出的初始磁导率,就是按式(2)求得的。

例1 有一个R5K材料磁环,其尺寸为外径12mm、内径6mm、厚4mm,试计算其相对初始磁导率。

解:在磁环上绕4匝线圈,测出其电感(用TH2811C数字LCR电桥在10kHz条件下测量电感)为53. 1μH。

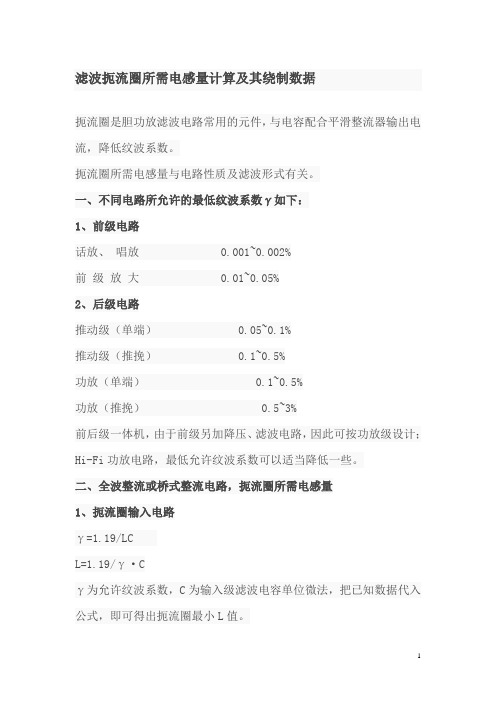

滤波扼流圈所需电感量计算及其绕制数据

滤波扼流圈所需电感量计算及其绕制数据扼流圈是胆功放滤波电路常用的元件,与电容配合平滑整流器输出电流,降低纹波系数。

扼流圈所需电感量与电路性质及滤波形式有关。

一、不同电路所允许的最低纹波系数γ如下:1、前级电路话放、唱放0.001~0.002%前级放大0.01~0.05%2、后级电路推动级(单端)0.05~0.1%推动级(推挽)0.1~0.5%功放(单端)0.1~0.5%功放(推挽)0.5~3%前后级一体机,由于前级另加降压、滤波电路,因此可按功放级设计;Hi-Fi功放电路,最低允许纹波系数可以适当降低一些。

二、全波整流或桥式整流电路,扼流圈所需电感量1、扼流圈输入电路γ=1.19/LCL=1.19/γ·Cγ为允许纹波系数,C为输入级滤波电容单位微法,把已知数据代入公式,即可得出扼流圈最小L值。

2、CLC(π型滤波)电路γ=3439/C1·C2·L·R C1、C2分别为输入和输出电容量,单位微法;L为所需扼流圈电感(H);R为负载端直流电阻=Uo'/Io' Uo'与Io'分别为负载端所需直流电压与负载消耗的总电流。

因此该公式可以变换为:γ=3439Io'/C1·C2·L·Uo'L=3439Io'/C1·C2·γ·Uo' 。

一般扼流圈都取4、5、10、15、20H等标准值,因此按计算出来的L值,选取大于最接近的标准值即可。

输入端电压Uo=1.1Uo',输入电流Io=1.1Io'。

扼流圈的最大电压降不能超过Uo的10%,一般取5%(直流电阻<0.05·Uo/Io)。

三、线径计算d(mm)=0.65~0.7√Io(A)。

电子镇流器简介

电子镇流器

————电路介绍

3、功率因数效正电路 PFC升压电路:减少电流 谐波畸变,提高功率因 数,稳定直流电压。

功率因数:COSΦ=P有效功率/Q 视在功率。 功率因数越大表示EB越节能。

想一想?

EB中为什么要设制稳定直 流电压?

答:因EB要求恒定功率, P=UI,如果电压随外接电网 的变化而变化,那么功率就 不恒定。

————相关电学知识介绍一、电压、电流和电Fra bibliotek的关系

欧姆定律 :

I=U/R

在同一电路中,导体中的电流跟导体两端的 电压成正比,跟导体的电阻成反比

二、电功率等于电压乘以电流 P=UI

定义:

使用半导体电子 元件,将直流或 低频交流电压转 换成高频交流电 压,驱动气体放 电光源工作的电 子控制装置。

雷击时会串入高压!!!

NTC热敏电阻或PTC热敏电 阻并继电器,抑制接通电源 的瞬间浪涌电流。 浪涌电流指电源接通瞬间, 流入电源设备的峰值电流。 由于输入滤波电容迅速充 电,所以该峰值电流远远 大于稳态输入电流数十倍。

击坏内部半导体。

为什么需要低压保护?

因:I =P/U ,EB功 率恒定,当电压过低时电 流过大,则烧坏EB内部 元件(如保险管)。 低压保护电路设置在PFC 升压电路内部。

原理:

工频电源经过EMC滤波器,全波整流和功率因数校正 器后,变为直流电源。通过DC/AC变换器,输出20K200KHZ的高频交流电源,加到与灯连接的LC串联谐振电 路加热灯丝,同时在电容器上产生谐振高压,加在灯管两 端,但使灯管“放电”变成“导通”状态,再进入发光状态, 此时高频电感起限制电流增大的作用,保证灯管获得正常 工作所需的灯电压和灯电流。为了提高可靠性,常增设各 种保护电路,如异常保护,浪涌电压和电流保护,温度保 护等等。

电子镇流器中扼流线圈的设计

H=NI/Le B=ueH tgδ(gap)= tgδ*(ue/ ui)

以上三式表明,磁场强度 H 和有效磁导率 ui 下降,磁感应强度 B 亦随之下降。

整灯的功率上升,最终使节能灯烧坏。因此,一般要求磁性材料的居里温度远大

于灯壳内的温度,通常选取磁心材料的居里温度 TC>180℃。在电子镇流器中,作

为线圈的磁心材料都选用 R2K 或 R2K5 的材料。

第三,磁心材料的功率损耗密度(单位质量或体积内的功率损耗)要小,以使

其在工作时磁心本身发出的热量较少。磁心材料的涡流损耗随其电阻率加大而减

图 3 磁性材料的电感量 L 随温度变化曲线

4,电子镇流器中扼流电感参数的选择与计算方法。包 括选用磁芯尺寸、气隙大小、线圈圈数和漆包线线径

与饱和磁通密度有密切的关系。

由交流电路基础知,在有磁心线圈的均磁路中,如线圈的圈数为 N,电感为 L,

流过线圈的电流为 i,则线圈两端的电压 u 有:

u=L△i/△t=N△φ/△t 从而得

3,电子镇流器中扼流线圈的关键参数(饱和磁通密度,磁性材

料的功率损耗,居里温度,) 饱和磁通密度 饱和磁通密度是一个很重要的参数,对镇流器是否能可靠地工作关系很大。

当电流(或磁场)增加到某一数值后,磁芯就会饱,磁通密度不再增加,如图 2 的曲线所表示的那样。此时,磁导率很低,该磁通密度称为饱和磁通密度,以 Bs 表示之。Bs 不是固定的,随温度的升高而下降,在 80-100 度下,比室温下低得很 多。由图 2 可以查出,在节能灯中常用的 PC30,PC40 材料在 25 度时,Bs 只有 390Mt,下降了 20%多。应该指出的是,磁芯工作时允许的磁感应强度要比上述的 390mT 低得多,一方面因为在 100 度时接近 300mT 附近磁芯的磁导率已开始降低, 另一方面,如工作时磁芯的磁感应强度较大,则磁芯损耗亦较大(见图 4)。所以 在工程计算中均取 B 为 200-230mT 作为磁芯工作时允许的最大磁感应强度值,由 于灯启动电流最大,磁芯磁感应强度应小于 450-500mT 磁芯的最大饱和值,远离 磁饱和。

如何计算扼流圈及变压器的参数

如何计算扼流圈及变压器的参数电源牛和输出牛相关参数的计算和设计已基本搞懂了。

现在没有查到关于扼流线圈相关参数的设计,想找大家请教一下。

比如手头有个电路,上面的扼流圈参数为10H、250mA,根据这个规格,如何计算采用的铁芯截面积,绕线的匝数,线径。

另外在实际绕制过程中需要注意一些什么问题?电感量与硅钢片的磁通密度B、铁芯的截面积S及线圈匝数N的平方成正比,公式记不太清了,记有具体的计算公式的本子我放在办公室了。

滤波电路里的扼流圈的电感量关系到滤波后的波纹系数,以CLC π型滤波为例,波纹系数S=4.1/(C×L×C),S越小越好,功率级一般要求0.1~0.5%,电压放大级一般要求0.01~0.05%。

电流值要根据你应用的线路来选,即大于所通过的电流,并有一定的裕量。

而所能通过电流的大小由线径决定,线径D=1.13(I/J)^2,其中I是电流(A),J是电流密度,表示每平方毫米(mm2)铜截面通过的电流安培数,一般取2—3.5安培/毫米2。

电流大则线径就要粗,而要达到一定的电感量,又必须有足够的匝数,这就要求铁芯的大小能容下这些线圈。

另外一个与扼流圈相关的参数是直流阻抗,直流阻抗大,则直流压降就大,直流阻抗与线径成反比,与线长(匝数)成正比。

把我记的资料整理一下,希望对大家有用:1.选取硅钢片的尺寸和窗口面积:应用经验公式近似计算硅钢片铁芯的舌宽:L0=10?K?(L?I2)∧4 (mm)(∧4表示括号内开四次方)式中L为电感量(H),I为电流(A),标准型硅钢片取K=3.0~3.6,有废料型取K=2.4~3.0,并查出相应的窗口面积S0(mm2)2.匝数按下式计算:N=S0?Km?J/I式中Km 为占积率,可取Km =0.27~0.35,J为电流密度,可取J=2.5~3.0A/ mm23.导线截面积可按下式计算:g=I/J (mm2)电源牛容量根据电路结构和电子管的使用如何选择?即要避免小马拉大车造成牛超负荷运行发热损坏. 也要避免大马拉小车.造成大财小用. 前提是牛要设计制作合理避免使用歪牛. 牛在正常使用中会征热是正常的, 因为铜损和铁损所耗功率转化为热能要散发. 这里有两个问题第一如何判断牛的质量?如何检测?衡量一牛的参数有哪些?第二如何正确选择马的大小即功率匹配(容量. 次级电压次级各组电流. 整流.滤波), 能系统学习一下对D1Y朋友是很有益, 本人也是老菜鸟, 但心善每伏匝数少了点吧?初级700匝/220V=3、1匝/V. 铁芯截面积32X5O=16可以做到16OW左右、初级电流160w/220V=0.7A线径按2?5A/mm宜选0、62线径选择也太细了点吧?请教如何计算扼流圈的相关参数?一个输出变压器初级阻抗问题请教各位.一个输出变压器的初级阻抗符合这个电子管并且功率也足够,那么就可以使用在这个电路里面吗?而不必考虑是不是给这个电子管设计的吗? (假如6p3p单端用3.5k的但设计的时候功率设计的够300B的,假使300B也用3.5k的话,那么就可以直接来用吗?)功率足够当然可以用但是效果就不如专用的了不同的管子但有同样的阻抗和功率要求,同一个厂家设计时有什么不一样吗?300B是低内阻大电流10H的电感就够了6p3p是高内阻小电流要20H以上才合适所以300B的牛用在6P3P上会很差经实作,28X50,3.5K,初级0.21 2600T,次级8Ω0.8线绕133T,初5夹次4,初级每段500T,次级每段34T,次级两头用0.21绕12--13T 乱绕封口(上下贴双面胶,主要起封闭作用),层间用描图纸绝缘,段间用0.044玻璃纸和0.2电缆纸绝缘,次级稀绕初级密绕,描图纸宽度45mm,实际绕完后约42mm,电缆纸和玻璃纸42mm,对于次级圈数严格按133T,初级误差在50T无所谓,但两只变压器要对称,如果要加强低音,输出变压器可在次级80T抽头接输出管阴极,在变压器装配完成后,简单的配对可以用隔离变压器串电流表输入到初级,次级接10000Ω电阻,敲动铁心调整磁隙使电流一致,上紧螺丝浸漆烘干即可,供参考,28铁心做FU—7输出略小。

贴片共模扼流圈电感值

贴片共模扼流圈电感值贴片共模扼流圈是一种电子元器件,广泛应用于各种电子设备中,如电源、变压器、电感器等。

它的主要作用是抑制共模干扰,提高信号的传输质量。

贴片共模扼流圈具有体积小、重量轻、电感值稳定等特点,因此在我国的电子行业中得到了广泛的应用。

贴片共模扼流圈电感值的计算方法主要包括以下几种:1.根据电流大小计算:电感值(L)= 电流(I)× 电压(V)/ 频率(f)2.根据电感器长度、宽度和厚度计算:L = μ0 × (l × w × h) / (2 × π × r)3.根据电感器类型计算:L = √(μ1 × μ2 × ω1 × ω2)/ (ω1 + ω2)在选择贴片共模扼流圈电感值时,应根据实际应用场景和需求进行选择。

一般来说,电感值越大,抑制干扰能力越强;电感值越小,通过电流越大。

以下是一些常见的选择原则:1.电源滤波:电感值一般在10uH-100uH之间,可根据电源电压和电流大小进行选择。

2.信号滤波:电感值一般在1uH-10uH之间,可根据信号频率和电流大小进行选择。

3.高频应用:电感值应选择较小,以减小对信号的影响。

4.低频应用:电感值应选择较大,以提高抑制干扰能力。

在使用贴片共模扼流圈时,可能会遇到一些问题,如电感值不稳定、发热过多等。

以下是一些常见的解决方法:1.针对电感值不稳定:选择质量较好的原材料,提高生产工艺,减小误差。

2.针对发热过多:增加散热措施,如使用金属外壳或增加散热孔。

3.针对滤波效果不佳:检查电感值选择是否合适,可根据实际情况调整电感值。

总之,贴片共模扼流圈作为一种重要的电子元器件,在电子设备中发挥着关键作用。

正确选择和使用贴片共模扼流圈,可以有效提高电子设备的稳定性和可靠性。

扼流圈绕制参数

扼流圈绕制参数 Revised by Petrel at 2021扼流圈绕制参数低频扼流圈的设计计算低频扼流圈与滤波电容器相配合,使整流后的波纹系数达到使用要求。

一般音频电压放大级的波纹系数为0.001%-0.05%,而音频功率放大级的波纹系数在0.1-3%之间.低频扼流圈的设计按以下步骤进行。

1确定电感量当使用L型滤波电路时,输出端的波纹系数为式中:L--扼流圈的电感量C--滤波电容的电容量当使用π形滤波电路时,输出端的波纹系数为式中:L--扼流圈的电感量C1C2--分别为滤波输入和输出电容量RL--负载直流电阻如果已知时路所需的波纹系数,滤波电容器的电容量也已确定,便可从上面的公式中求出低频扼流圈所需的最小电感量。

2确定铁心的体积低频扼流圈是由空心线圈插入硅钢片铁心组成的,因此确定铁心的体积是很重要的。

它可以由下式计算确定:式中:VC--铁心体积L--所需电感量I0--流过扼流圈KL--与L和I0有关的系数表一KL,L,I0的关系3确定铁心型号及铁心叠厚由E形硅钢片铁心标准可知,铁心的磁路长度认约为铁心中心舌宽a的s.6倍,因此可根据下式求出舌宽a的尺寸:再根据下式求出硅钢片的叠厚:4确定线圈匝数首先根据下式计算K1值计算出K1值后,根据图一所示的曲线图求出KO,然后求出NN=KO.Lc/I0 图一KO曲线提供几个扼流圈的制作参数1.10H/400MAZ11片子舌宽44叠厚550.44线绕3800T间隙1.0MM2.8H/400MA舌宽44叠厚550.44线绕3300T间隙1.0MM3。

5H/400MA舌宽38叠厚450.44线绕2000T间隙0.6MM4。

10H/300MA舌宽28叠厚500.38线绕1900T间隙1.0MM5。

3H/200MA舌宽22叠厚320.31线绕满即可间隙0.3MM6。

5H/250MA舌宽28叠厚550.41线绕满即可间隙0.3MM以上为我这段时间大量阅读胆机方面的资料所得的资料,希望对胆机这方面有爱好的朋友有所帮助,共同学习。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

怎样计算电子镇流器扼流圈的参数--实例分析

在电子镇流器和电子镇流器和能源开发节能灯电感电感节能节能灯,镇流器经常遇到的感应器和过滤器的电感值计算问题。

电感值的公式,但更多的麻烦,以及必要的仪器的测量参数的情况缺乏磁性材料,应严格按照公式是困难的,如果有设计和仿真软件,当然,宽松的。

2传统的程式设计

例如:要设计40W电子镇流器,电路需要L=1.6mH的电感,试计算磁芯大小、绕线匝数、磁路气隙长度。

首先,计算磁芯截面积,确定磁芯尺寸。

为此,可由式(1)计算出磁芯面积乘积Ap

Ap=(392L×Ip×D2)/ΔBm(1)

式中:Ap——磁芯面积乘积cm4

L——要求的电感值H

Ip——镇流线圈通过的电流峰值A

ΔBm——脉冲磁感应增量T

D——镇流线圈导线直径mm

根据磁芯面积乘积Ap的计算值在设计手册中选择标准规格磁芯或自行设计磁芯尺寸。

在此ΔBm一般取饱和磁感强度的1/2~2/3,即:ΔBm=()Bs。

Bs在一般磁材手册中都是给定的,可以查找出来,所以,一般说,由式(1)计算磁芯尺寸,并不是难事,难在磁材本身参数的分散性,同一炉磁芯的参数差别有时会很大,手册中给出的Bs—H曲线和参数是统计平均值,所以依据式(1)算出的尺寸,还要在实际使用中反复检验修正。

磁芯尺寸确定以后,计算空气隙(对EI型磁芯就是夹多厚的垫片,对于环型铁芯就是开多宽的间隙)一般是按式(2)计算:lg=(2)

式中:lg——磁芯气隙长度cm

L——所需的电感值H

Ip——线圈中通过的电流峰值A

ΔBm——脉冲磁感应增量T

Sp——磁芯截面积cm2

一般地说,根据式(2)计算气隙大小,也不会太困难。

困难仍在于ΔBm值,仅是厂家的统计平均值,对于同一规格的磁芯,不同厂家也是不同的,所以,依据式(2)算出的lg,仅是个大概值,还须在实际中去反复修正,也就是再试凑。

磁芯尺寸确定了,气隙长度也确定了,就可以确定需绕多少匝,才能达到所需的电感值L。

根据L=4μ•N2×10-9×A(3) 可得N=(4)

式中:N——为所需的绕组匝数

A——磁芯的几何形状参数

要根据式(4)算出匝数,关键是要知道导磁率μ为多少,从厂家给的磁材手册上查,μ值也只是个范围。

例如R2K磁芯,其初始导磁率实际上是在1800~2600之间,具体值得靠测量。

测量磁参数的仪器,一般工厂是不具备的,于是要根据式(4)计算匝数就比较困难。

尤其是在有气隙的条件下,导磁率比无气隙时下降了多少也是未知数。

所以依据式(4)计算就更困难。

一般是先假设μ,进行计算,算出匝数N,试绕好后测量L 能否达到设计值,通常很难达到,则再另设μ值,再计算,这样反复试凑下去,直到接近预定的L值结束。

以上就是根据已知电感量L,求磁芯尺寸,气隙及绕组匝数的通用方法。

如果,设计一种镇流器只计算一个电感值L,采用这种试凑计算也就算了,现在要面对市场,需要种种规格的镇流电感,再这样试凑,不仅时间上拖延了新品的开发进度,试制材料上也浪费很多。

当然如果有电感值计算仿真软件,就另当别论。

3变通算法

根据前面计算出的磁芯尺寸、气隙长度,先绕制一匝数为No的电感,其实测电感值为Lo,则有

Lo=4μNo2×10-9×A(5)

令式(3)式(5)相除并整理后得:N==No(6)

式中:L——为要求的电感值

No——为已知的匝数

Lo——为已知的匝数下的电感值

这样,对同一参数的磁芯,只要知道L、No、Lo三个参数,即可求出匝数N。

实际制作时我们先在磁芯上绕(环形磁芯可以直接绕,EI型磁芯可在骨架上绕)No=20匝,在电感仪上测出Lo,将此值代入式(6),即可求出在该磁芯上应绕的匝数N。

间隙的确定:

(1)间隙的作用

图1及图2中的曲线①为无间隙时磁芯的磁化曲线及导磁率μ与B的曲线,图1及图2中的曲线②为有气隙时的相应曲线。

从图1及图2的曲线可看出,同一磁芯开了气隙后,可使B—H曲线斜率降低,使磁芯饱和点右移,从而增加了磁芯抗直流磁化的能力。

但气隙的加入,又使导磁率下降,所以气隙有个最佳值,即在电感线圈通过最大峰值电流时,磁芯不进入饱和,同时又不致使导磁率降得太低,因为从式(3)可知,在所需电感量一定时若导磁率降低势必要增加线圈匝数,这是个矛盾。

(2)确定最佳气隙

按该镇流电感所通过的最大电流峰值Ip,利用直流磁化电源,和电感测试仪配套连接,使通入的直流电流达到Ip时,电感量下降不超过零电流时的10%,即认为磁芯已经到达最高Bm值,此时的间隙即为最佳气隙长度。

如果通入Ip时,电感下降值超过10%,说明间隙小了些,可适当再加大点,如果在Ip时,电感不下降,说明间隙片大了点,应适当减小点,这样,边测边改,十几分钟就确定了最佳气隙长度,避免了利用式(2)计算气隙时因Bm值不确定带来的反复试凑的麻烦。

根据上述可归结出电感值计算三步法,即在根据电路要求或灯电参数确定了镇流电感值L后,可按下述三步进行:

①利用式(1)确定磁芯尺寸;

②用直流磁化电源和电感测试仪确定气隙;

③利用公式(6)计算所需的匝数。

当然,这样确定的镇流电感值还要装到电路里进行实验确认。

一般只需作简单的匝数修正即可满足设计要求,用这种变通法设计镇流电感,绕开了对磁材磁性能指标如μ及Bs的准确了解,而能顺利设计出需要的电感值。

4应用效果

(1)我们在开发研制出的许多系列节能灯产

品中所用的镇流器电感,都是按上述三步法设计的,效果良好。

(2)利用变通计算法在已知产品的电感值,磁芯

尺寸及间隙厚度条件下,反求其绕线的匝数。

当有的电感绕组不能用测圈仪测量其匝数时,只好一圈一圈拆计数,对EI型磁芯还好拆,对于环形铁芯拆起来较困难,尤其是小环、线细、匝数多的情况,现在利用变通算法,只要设法在原电感上绕20~30匝线,再测出新绕电感值Lo代入式(6)即可求出该电感的实际匝数。

(3)利用变通计算法控制环形铁芯电感量的一致性。

在铁芯卷绕及加工间隙时,由于操作工艺上的问题,会造成间隙厚度和形状不一致,这样,如按固定的匝数进行绕制,势必造成各个环形电感值的很大差异,不符合设计要求。

为解决这个问题,一般采用宁肯多绕几圈的办法,在测量电感值时,再把多余的圈数拆掉(当然拆几圈比增加几圈简单一些)

我们在开始生产250W钠灯镇流器时,唯恐绕好后有的电感量不够,就宁肯多绕十几匝,结果逐个检测电感量时,发现有的电感量基本接近设计值,而有的多绕了十几匝,只好一个个地拆掉多余的匝数,浪费了铜线也费了工时。

为此,我们专门设计了一个工装,用此工装结合LCR测试仪可直接对每个铁芯进行Lo的测量,并用标签贴在铁芯上。

工装的No为30匝,测量一个批量后,用公式(6)计算,即知同一L值的铁芯上应绕的匝数。

对于某一功率的镇流器,L是已知的,如250W钠灯镇流电感,L一般为190mH左右,则:这就把一个较复杂的计算问题简化,交由生产线工人来操作。

结束语:在开发电子镇流器和电子节能灯电感镇流器及电感式节能灯中,常常遇到镇流电感及滤波电感值的计算问题。

但是电感值的计算程式比较繁琐,并且在缺乏必要的磁材参数测量仪器的情况下,要严格按程式计算也是困难的,如果有设计仿真软件当然就容易了。

在实际生产过程中,只要掌握了以上重点,相信你要生产出合格的镇流器是没有问题的。