海洋工程防腐基础知识介绍

海洋工程防腐基础知识介绍(海洋)

系统 B

组成 底漆 中漆

油漆类型

Zinc Rich Epoxy Primer

油漆名称

Sigmazinc 101HS LT

颜色 红棕色 浅灰色

干膜厚度 75um 200um

Two-pack High-build MIO Epoxy

Sigmacover 410MIO LT

面漆

Two-pack Acrylic Modified Polyu rethane

2.7 涂装系统

• 导管架

系统 A

组成 底漆 中漆 面漆

油漆类型 Pure Epoxy Glass Flake Epoxy Glass Flake Epoxy

油漆名称 Sigmacover 280 LT Sigmashield 460 LT Sigmashield 460 LT

颜色 黄绿色 灰色 RAL 1012

• Sa 2 彻底的喷砂清理 在不放大的情况下进行观察时,表面应无可见的油脂和污垢, 并且几乎没有氧化皮、铁锈、油漆涂层和异物。任何残留物 应该是牢固附着的;

• Sa 1

轻度喷砂清理

在不放大的情况下进行观察时,表面应无可见的油脂和污 垢,并且没有附着不牢的氧化皮、铁锈、油漆涂层和异物; • St 2 彻底的手工和动力工具清理:在不放大的情况下进行 观察时,表面应无可见的油脂或污垢,并且几乎没有附着不 牢的氧化皮、铁锈、油漆涂层和异物; • St 3 非常彻底的手工和动力工具清理:同St 2,但表面处

2.6 涂装

• 施工环境检查:雨、雪、雾和有害物质存在的条件下不能涂装,钢 基体的温度必须高于露点温度以上3℃,空气相对湿度低于85%; • 预处理表面检查:干净、干燥和无灰尘污染,测定表面处理的清洁 度和粗糙度; • 按照油漆的技术数据手册; • 应在天气干燥的白天进行,喷砂清理过的表面应在日落前或表面出 现返锈前喷涂底漆; • 压缩空气喷涂或高压无气喷涂; • 结构边角和不规则表面需要预涂; • 标识、机械加工表面、仪表玻璃、法兰端面、阀杆等需要保护;

海底油气管线现场节点内部防腐施工及质量控制要点

海底油气管线现场节点内部防腐施工及质量控制要点海底油气管线是连接海上油田和陆地的重要通道,为了保障其使用寿命和安全性能,内部防腐施工及质量控制非常重要。

本文将重点介绍海底油气管线现场节点内部防腐施工的要点,并对质量控制进行详细说明。

1. 现场准备需要对现场进行准备工作。

清除腐蚀物、灰尘等物质,并确保节点表面干燥、洁净、平整。

2. 防腐材料选择根据海底环境的特殊性,需要选择具有良好防腐性能、耐海水腐蚀的防腐材料。

一般情况下,可以选择环氧树脂涂料、玻璃钢等材料进行防腐施工。

3. 底漆施工将底漆均匀涂刷在节点表面,确保完全覆盖,并进行干燥处理。

底漆的作用是提高涂层的附着力,增强防腐效果。

4. 防腐涂层施工选择适当的涂层材料,并按照施工要求进行涂刷。

涂刷时要注意均匀、厚度一致,确保涂层质量。

5. 涂层干燥涂层施工完成后,需要进行充分干燥处理,确保它能够在潮湿的海水环境中长时间使用而不发生脱落。

二、质量控制要点在海底油气管线节点内部防腐施工过程中,需要进行严格的质量控制,确保施工质量可靠、防腐效果出色。

下面是一些质量控制要点:1. 施工计划和方案在施工前,制定详细的防腐施工计划和方案,明确每个节点的施工流程、涂层种类、施工工艺等,确保施工过程规范、有序。

2. 原材料的质量控制对防腐涂料和防腐材料进行验收,要求其符合国家相关标准,并进行质量记录。

原材料的质量直接影响施工后的防腐效果,所以需保证原材料质量可靠。

3.施工人员的培训和管理防腐施工过程中,要确保施工人员具备防腐施工的相关技能,并严格落实岗位责任。

进行班前教育和技术培训,提高施工人员的施工水平,保证施工质量。

加强对施工节点现场的监督和管理,确保施工过程中的质量问题能够及时发现和解决。

对疑似质量问题的节点,进行取样检测,确保施工质量符合要求。

5. 质量记录和报告施工完成后,对各个节点的防腐施工进行记录和报告,包括施工过程的记录、验收记录和施工质量分析报告等。

海洋工程中的防腐技术研究

海洋工程中的防腐技术研究海洋,占据着地球表面的大部分区域,蕴含着丰富的资源和巨大的经济潜力。

随着人类对海洋的探索和开发不断深入,海洋工程逐渐成为了重要的领域。

然而,海洋环境极为苛刻,具有高湿度、高盐度、强腐蚀性等特点,这给海洋工程设施带来了严峻的腐蚀挑战。

为了确保海洋工程的安全、可靠和长期运行,防腐技术的研究和应用显得尤为关键。

一、海洋环境对工程设施的腐蚀影响海洋环境中的腐蚀因素众多。

首先是海水本身,其富含的氯离子能够穿透金属表面的氧化膜,引发点蚀和缝隙腐蚀。

其次,海洋生物的附着会形成局部缺氧环境,加速腐蚀进程。

再者,海浪的冲击、海流的冲刷以及温度和压力的变化都会对工程设施造成机械损伤,使得腐蚀更容易发生。

在海洋工程中,常见的受腐蚀设施包括海上石油平台、港口码头、船舶以及海底管道等。

这些设施一旦遭受严重腐蚀,不仅会影响其正常功能,还可能导致泄漏、倒塌等重大安全事故,造成巨大的经济损失和环境污染。

二、常见的海洋防腐技术1、涂层防护涂层防护是应用最为广泛的防腐方法之一。

通过在金属表面涂覆一层具有良好耐腐蚀性、附着力和阻隔性能的涂层,可以有效地阻止海水、氧气和其他腐蚀性物质与金属接触。

常见的涂层材料包括环氧涂料、聚氨酯涂料和氟碳涂料等。

为了提高涂层的防护效果,常常采用多层涂覆的方式,并在施工过程中严格控制表面处理质量和涂层厚度。

2、阴极保护阴极保护是一种通过向被保护金属结构施加阴极电流,使其电位负移至免蚀区,从而抑制腐蚀的电化学保护方法。

分为牺牲阳极阴极保护和外加电流阴极保护两种。

牺牲阳极通常采用锌、铝等活泼金属,它们在海水中优先溶解,为被保护结构提供阴极电流。

外加电流阴极保护则通过直流电源和辅助阳极向被保护结构提供阴极电流。

3、耐蚀材料的应用选用耐蚀性能良好的材料是预防腐蚀的根本措施之一。

例如,不锈钢、钛合金和镍基合金等在海洋环境中具有较好的耐蚀性。

但由于成本较高,这些材料往往只用于关键部位或对耐蚀性要求极高的场合。

海洋工程中混凝土防腐技术应用

海洋工程中混凝土防腐技术应用混凝土防腐技术在海洋工程中扮演着非常重要的角色,可以有效地保护混凝土结构不受海水等海洋环境的腐蚀。

本文将深入探讨混凝土防腐技术在海洋工程中的应用,并介绍其具体的实现方式和优点。

一、混凝土防腐技术在海洋工程中的应用混凝土防腐技术主要应用于海洋工程中的混凝土结构,如海堤、码头、海洋平台、海洋浮标等。

由于海洋环境中存在海水的腐蚀,混凝土结构很容易受到腐蚀而失去稳定性,进而影响整个海洋工程的安全性。

因此,混凝土防腐技术的应用可以有效地保护混凝土结构的稳定性,延长其使用寿命。

二、混凝土防腐技术的实现方式1. 表面涂层法表面涂层法是一种常用的混凝土防腐技术,其主要原理是利用涂层材料形成一层保护膜,防止海水等海洋环境的侵蚀。

涂层材料可以选择环氧树脂、聚氨酯、氟碳漆等。

这些涂层材料具有很好的耐腐蚀性能,并且可以根据不同的需求进行不同的涂层厚度,达到不同的防腐效果。

2. 混凝土添加剂法混凝土添加剂法是一种通过添加特定化学成分来增强混凝土结构耐腐蚀性的技术,其主要原理是添加一些化学成分,如硅酸盐、钙矾土、防腐剂等,使混凝土表面形成一层抗腐蚀的保护层,从而达到防腐的效果。

这种方法的优点是可以在混凝土制造时直接添加,不需要额外的工艺过程,且成本较低。

3. 防腐混凝土材料法防腐混凝土材料法是一种直接使用防腐混凝土材料来制造混凝土结构的技术,其主要原理是将防腐混凝土材料与水泥等混合后,形成一种具有很好耐腐蚀性能的混凝土。

防腐混凝土材料可以选择聚合物复合材料、石墨、石英等。

这种方法的优点是具有很好的耐腐蚀性能,且较为耐久,但是成本较高。

三、混凝土防腐技术的优点1. 提高混凝土结构的稳定性混凝土防腐技术可以有效地保护混凝土结构不受海水等海洋环境的腐蚀,提高混凝土结构的稳定性,延长其使用寿命。

2. 降低维护成本混凝土防腐技术可以减少混凝土结构的腐蚀和损坏,降低了对混凝土结构的维护成本。

3. 提高工程安全性混凝土防腐技术可以提高混凝土结构的稳定性,从而提高整个海洋工程的安全性。

海洋工程混凝土结构的防腐蚀技术研究

海洋工程混凝土结构的防腐蚀技术研究一、引言海洋工程混凝土结构的防腐蚀技术是海洋工程中极为重要的一环。

海洋环境的高盐度、高湿度、高温度、强风浪、海水侵蚀等因素都会对混凝土结构造成严重的腐蚀和损害。

因此,如何保护海洋工程混凝土结构的防腐蚀技术一直是海洋工程领域的研究热点之一。

二、海洋环境中混凝土结构腐蚀的原因1.海水的化学腐蚀作用:海水中含有大量的氯离子、硫酸根离子、氢氧化物等会对混凝土结构造成化学腐蚀。

2.海水的物理腐蚀作用:海水的波浪、潮汐、海流等物理作用会对混凝土结构造成物理腐蚀,如水波冲击、海水侵蚀等。

3.微生物腐蚀作用:海洋环境中存在大量的生物,如藻类、细菌、海藻等,它们会在混凝土结构表面生长繁殖,利用混凝土结构中的有机物质进行代谢,造成混凝土结构的微生物腐蚀。

三、海洋工程混凝土结构的防腐蚀技术1.防水处理:海洋工程混凝土结构的表面需要进行防水处理,以减少水分的渗透。

2.防腐涂料:使用防腐涂料对混凝土结构进行涂装,以隔绝海水的直接接触,达到防腐蚀的目的。

3.电化学防腐蚀:通过电化学方法对混凝土结构进行防腐蚀处理,如电化学防腐技术、阴极保护技术等。

4.材料优化:选用高性能材料,如玻璃纤维增强聚合物、碳纤维增强聚合物等材料。

5.混凝土配方优化:进行混凝土配方的优化,选用抗海水侵蚀的添加剂,如硅酸盐水泥、高性能混凝土等。

四、海洋工程混凝土结构的防腐蚀技术案例分析1.中国第一座海上风电场——上海东海大桥风电场的防腐蚀技术上海东海大桥风电场是中国第一座海上风电场,该工程采用了玻璃纤维增强聚合物材料、电化学防腐蚀技术等多种防腐蚀技术,保证了风电场的长期稳定运行。

2.挪威海洋混凝土平台的防腐蚀技术挪威海洋混凝土平台采用了碳纤维增强聚合物材料、混凝土配方优化等多种防腐蚀技术,有效地延长了平台的使用寿命。

五、结论海洋工程混凝土结构的防腐蚀技术是保障海洋工程长期稳定运行的关键技术之一。

在实际工程中,需要根据具体的海洋环境特点,综合运用多种防腐蚀技术,以达到最佳的防腐蚀效果。

海洋平台的腐蚀及防腐技术

腐蚀原理

海洋平台腐蚀的主要原因是电化 学、化学反应和生物侵蚀等。

电化学腐蚀是由于海洋平台结构材料与海水、海洋生物等接触,形成原电池反 应,导致金属腐蚀。这种腐蚀在海洋平台中最为普遍,严重时可能导致平台结 构削弱。

化学反应腐蚀主要是由于海洋平台结构材料与海水、盐分等化学物质发生反应, 导致腐蚀。例如,钢铁材质的海洋平台在海水中会发生氧化反应,形成铁锈, 导致结构材料的腐蚀。

挑战与机遇

当前,微生物腐蚀及防腐技术的研究仍面临着一系列的挑战。首先,微生物腐 蚀的机制尚不完全清楚,需要进一步深入研究;其次,现有防腐技术的效果还 需要进一步提高,以满足更为严苛的防腐要求;此外,新型防腐技也带来了诸多机遇。随着环境保护意识的 提高和绿色可持续发展的要求,对于环保型防腐技术的需求不断增加。例如, 生物防腐剂和生物防护技术的发展前景十分广阔。此外,随着材料科学和纳米 技术的快速发展,新型防腐材料的研发和应用也将为微生物腐蚀及防腐技术的 发展带来新的机遇。

2、化学方法

化学方法主要包括使用缓蚀剂和杀菌剂。缓蚀剂是一种能够减缓金属腐蚀的物 质,如亚硝酸盐、铬酸盐等。杀菌剂则用于消灭海洋生物,防止生物污损引起 的腐蚀。然而,这些化学物质有可能对海洋生态系统造成负面影响,因此需要 慎重使用。

3、生物方法

生物方法主要利用某些生物的耐腐蚀特性,如海藻、珊瑚等,以降低海水的腐 蚀性。此外,生物污损也可以形成保护层,提高金属的耐腐蚀性能。生物方法 具有环保性和长效性,但需要充分考虑生物生态平衡以及不同生物对不同材料 的适应性。

未来展望

随着科技的不断进步,海洋环境腐蚀控制技术将迎来更多的发展机遇。新型材 料和涂层技术的研发将为海洋腐蚀控制提供更多选择。此外,智能防腐技术也 将成为未来的研究热点,包括智能涂层、自修复材料等。同时,随着海洋工程 的发展,针对深海和极地等特殊环境的腐蚀控制技术也将得到进一步研究和发 展。

关于海洋工程结构与船舶防腐技术措施分析

关于海洋工程结构与船舶防腐技术措施分析1. 引言1.1 研究背景海洋工程结构与船舶防腐技术是现代海洋工程领域中的重要课题。

随着海洋经济的快速发展和海洋资源的广泛利用,海洋工程结构和船舶在海水中长期使用的情况下容易出现腐蚀问题。

海水中含有大量的氯离子、硫化物等腐蚀物质,加上海水中的氧气和微生物的作用,造成了海洋环境对金属结构和船体的腐蚀破坏。

开展海洋工程结构与船舶防腐技术的研究具有重要的现实意义和应用价值。

为了延长海洋工程结构和船舶的使用寿命,保障海洋工程和船舶的安全运行,必须采取一系列有效的防腐技术措施。

涂层防护技术、阴极保护技术、材料防腐技术等是目前应用较广泛的防腐技术手段。

通过对海洋工程结构的腐蚀特点进行全面深入的分析和研究,并结合最新的防腐技术发展趋势,可以为提升海洋工程结构与船舶的防腐性能提供有效的技术支撑。

的理论研究和实践探索,为海洋工程结构和船舶防腐技术的改进与发展提供了重要的参考和借鉴。

1.2 研究意义海洋工程结构与船舶防腐技术在当今社会发挥着重要的作用,其研究意义主要体现在以下几个方面:第一,海洋工程结构与船舶是重要的海洋资源开发和利用载体,其防腐技术直接影响到海洋资源的开发效率和可持续利用。

通过研究海洋工程结构与船舶的腐蚀特点和防腐技术,可以优化设计方案,提高设备的耐腐蚀能力,延长使用寿命,从而更好地保护海洋环境和资源。

第二,海洋环境的腐蚀性很强,海水中各种盐类、微生物和化学物质会对海洋工程结构与船舶材料产生腐蚀破坏。

研究海洋工程结构与船舶防腐技术可以帮助我们更好地了解海洋环境对材料的影响,为选择合适的防腐材料和技术提供依据。

2. 正文2.1 海洋工程结构的腐蚀特点分析海洋工程结构在海洋环境中长期使用,会受到海水、海气、海浪等多种环境因素的影响,从而导致腐蚀。

海洋工程结构的腐蚀特点主要表现在以下几个方面:1. 海水中含有大量的氯离子和硫化物,这些物质会对金属结构产生腐蚀作用。

尤其是在海水中存在微生物,它们会附着在金属表面形成生物膜,加速金属的腐蚀过程。

海洋工程材料-7海洋防腐涂层讲义

亚麻仁油。与桐油合用可得坚韧耐久的漆膜,也常加入醇 酸树脂中使用。

梓油。我国特产。干性好,漆膜坚韧,泛黄较亚麻仁油少 ,适宜作船壳漆。

豆油。干性差,优点是不泛黄,适宜制造白色漆。其它干 性油与豆油合用,可提高漆膜的干性和耐水性。

蓖麻油。是一种不干性油,经过高温脱水后变成一种不易

泛黄的干性油,用来制漆则具有较好的弹性和附着力,干

增塑剂固化剂等按所用原料的性能形态分为5类713713涂料的分类涂料的分类船舶漆按涂刷部位和功用分水下部位船底防锈漆船底防污漆水上部位水线漆一般水线漆防污水线漆甲板漆甲板漆防滑甲板漆船壳漆船舶内部油舱漆货舱漆船舱漆机舱漆其它油漆锚链漆标志漆防火漆等10714714涂层系统涂层系统为了使涂装在金属表面的涂层有良好的保护性能和较长的使用寿命必须根据不同的底基材料和使用环境选择合适的涂层系统

26

船舶漆 中辅助

材料

催干剂 固化剂 增塑剂 助剂

也称干燥剂,是一种能加速漆膜干燥的物质, 对漆膜中干性油或树脂的氧化聚合起到催化作

用,使漆膜的干燥时间大大缩短。

能与树脂产生固化反应的酸、胺等物 质,在涂料中称为固化剂。

使用合成树脂的涂料中,为克服合成树脂硬脆易 裂的缺点、增加漆膜的柔韧性和附着力,常加入 适当的增塑剂,增塑剂应与树脂有很好的混溶性, 能溶于溶液,有较好的耐热、耐寒、耐光、耐水

氯化橡胶

聚氨酯树脂

21

7.3.3颜料

只用油料或树脂制成的涂料称为清漆。

清漆形成透明的膜,不能使物体具有鲜明的色彩和 所需的保护色,不能阻止日光紫外线的穿透和破坏 作用,也不能很好地防止金属腐蚀。为了改进这些 不足,必须在清漆中加入不同作用和不同色彩的颜 料,使漆膜具有色彩鲜艳又具有保护作用的涂层。

海底油气管线现场节点内部防腐施工及质量控制要点

海底油气管线现场节点内部防腐施工及质量控制要点海底油气管线是海洋能源开发的重要设施,其长期处于高度腐蚀环境中,必须进行有效的防腐施工以保障管线的安全可靠运营。

下面将从内部防腐施工和质量控制两个方面介绍海底油气管线现场节点的防腐要点。

一、内部防腐施工要点1. 材料选择:选择适合海底环境的防腐材料,如环氧树脂、聚酰胺、氟碳漆等。

材料应具有良好的耐腐蚀性能和附着力,能够有效防止海水、盐雾和沉积物的侵蚀。

2. 表面处理:在施工前,要对管线的内壁进行彻底的清洁和处理,确保表面无污垢、油脂和锈蚀物,以保证防腐层能够牢固地附着在管线上。

3. 涂层施工:根据管线的材质和操作条件,选择适当的涂覆方法,如刷涂、喷涂、喷涂等。

施工时要注意涂层的均匀性和厚度,确保涂层的质量和防腐效果。

4. 预热和固化:涂层施工后,要及时进行预热和固化处理,以提高涂层的附着力和耐腐蚀性能。

预热温度和时间应根据涂层材料的要求进行控制。

5. 层间连接:不同涂层层间的连接处是防腐施工的重要部分,要确保涂层之间的质量和连续性,防止涂层的局部剥离和腐蚀。

二、质量控制要点1. 施工记录:在施工过程中要做好详细的记录,包括施工材料、施工方法、施工工艺参数等。

并对施工过程中的质量问题进行记录和整改,以便后期的追溯和评估。

2. 检验检测:要对管线内部的防腐层进行必要的检验和检测。

可采用现场测厚仪、附着力测试仪等检测工具,对防腐层的厚度和附着力进行定量测量。

3. 质量评估:对防腐施工的质量进行评估,包括涂层的均匀性、厚度、硬度和耐腐蚀性能等。

评估结果应与相关标准和要求进行比对,以确保防腐施工的质量符合规范要求。

4. 整改措施:如果发现防腐施工存在质量问题,要及时采取相应的整改措施,修复涂层的缺陷和损伤,以保证管线的防腐效果。

5. 质量保证:防腐施工完成后,要进行质量保证工作。

对防腐层进行长期的监测和维护,定期检验涂层的状况,并采取相应的维修和更换措施,确保管线防腐性能的持久有效。

海洋工程重防腐技术

结论

本次演示介绍了海洋工程重防腐涂料的应用技术现状及发展分析。目前,海 洋工程重防腐涂料已广泛应用于船舶、港口设施、海洋平台等领域,并取得了良 好的防腐效果。然而,随着环保、节能和可持续发展的要求不断提高,海洋工程 重防腐涂料的应用技术仍需不断进步和创新。未来,开发环保、高性能、低能耗 的海洋工程重防腐涂料将成为研究的重要方向。

海洋工程重防腐技术

目录

01 引言

03

重防腐技术的定义和 原理

02 防腐技术的重要性 04 参考内容

引言

海洋工程是指利用海洋资源和环境条件,为人类开发、利用和保护海洋而开 展的一系列工程和技术活动。然而,海洋环境中的腐蚀问题一直是制约海洋工程 长期稳定发展的关键因素之一。因此,本次演示将重点探讨海洋工程重防腐技术 的重要性和未来发展趋势,以期为相关领域的研究和实践提供参考。

2、研究方向与进展

目前,国内外针对海洋工程重防腐涂料的研究主要集中在以下几个方面:

(1)高性能涂料研发:研究开发耐候性、耐腐蚀性、耐生物侵蚀性更强的 涂料,以提高海洋工程设施的防腐寿命。

(2)涂层固化技术:探究更快速、更环保的涂层固化技术,以提高涂层的 施工效率和降低能耗。

(3)涂层维护与修复:研究涂层的维护与修复技术,以提高涂层的耐用性 和降低维护成本。

防腐技术的重要性

海洋工程中,防腐技术具有极其重要的作用。首先,海洋环境中的高盐、富 氧等条件使得钢铁等材料容易发生电化学腐蚀,进而影响结构物的安全性和稳定 性。其次,海洋工程中大量使用的石油、化工、天然气等设施也需要面对严重的 腐蚀问题,一旦发生泄漏将对环境造成严重危害。因此,防腐技术的合理应用对 于保障海洋工程的安全性和稳定性具有重要意义。

方法

海洋工程防腐系统优化设计的方法包括以下几个方面:

海洋工程防腐基础知识介绍

2.6 涂装

• 施工环境检查:雨、雪、雾和有害物质存在的条件下不能涂装,钢 基体的温度必须高于露点温度以上3℃,空气相对湿度低于85%; • 预处理表面检查:干净、干燥和无灰尘污染,测定表面处理的清洁 度和粗糙度; • 按照油漆的技术数据手册; • 应在天气干燥的白天进行,喷砂清理过的表面应在日落前或表面出 现返锈前喷涂底漆; • 压缩空气喷涂或高压无气喷涂; • 结构边角和不规则表面需要预涂; • 标识、机械加工表面、仪表玻璃、法兰端面、阀杆等需要保护;

Zinc Rich Epoxy Pr imer

High-Build Epoxy Acrylic Polyuretha ne

• 生活楼项目

A.飞溅区以上钢结构、结构支撑、甲板底部、容器外表面、管汇、管线、 泵、其他设备工艺橇和工作间(不保温,操作温度≤ 120℃)

Process 程序 Paint type 油漆类型 Dry Film thickness m) 干膜厚度 ( Color 颜色

以确保涂层之间有足够的附着力; • 混合使用寿命:指非单组分涂料在指定温度下混合后必须用完的最

长期限。

2.2 油漆损耗

• 油漆的损耗:一种是表观损失(表面粗糙度和涂料分布损 失),指的是虽然油漆是涂到了表面上,但是并未起到增加 膜厚的作用;另一种是实际损失(涂覆损失和涂料浪费), 指的是损失或浪费掉的油漆。 • A. 粗砂表面处理过的金属表面应考虑因表面粗糙度而引起 的涂料损失。 • B. 涂料分布损失(与喷涂人员的技术水平息息相关):这

理要彻底的多,表面应具有金属底材的光泽;

2.5 表面预处理

• 检查环境条件:空气相对湿度、空气温度并计算露点温度, 表面温度计检验钢基体的表面温度; • 钢材准备:锐边、填角、角落、焊缝等尖锐表面需要倒角 并磨平;焊缝表面不得出现咬边、飞溅、焊剂等杂质;溶 剂清理,除去表面的脂、油、污垢等杂质;检查空气压缩 机和磨料状况; • 喷砂清理完毕后,立即检查表面清洁度、粗糙度、氯化物

船舶建筑物的防腐与防水技术研究

船舶建筑物的防腐与防水技术研究引言:船舶建筑物的防腐与防水技术是海洋工程中至关重要的一环。

海洋环境的高湿度、高盐度、腐蚀性气候和物理力量的作用,对船舶构建材料的防腐与防水性能提出了很高的要求。

本文将针对船舶建筑物的防腐与防水技术进行研究,分析常用材料和方法,并探究未来的发展趋势。

一、常用防腐材料1. 防腐漆防腐漆是一种广泛使用的防护材料,其特点是防腐蚀性能和施工便利性。

常见的防腐漆有沥青漆、环氧漆、氯化橡胶漆等。

这些防腐漆膜可以有效地隔离船舶建筑物与海水的接触,防止氧化和腐蚀。

2. 防腐剂防腐剂是一种能渗透到材料内部并抑制微生物生长的化学物质。

常见的防腐剂包括酚醛树脂、磷酸盐等。

这些化学物质可以有效地控制船舶建筑物上的微生物生长,延长使用寿命。

3. 形状记忆合金形状记忆合金是一种具有形状记忆效应的金属合金,其特点是可形变且具有良好的耐腐蚀性。

形状记忆合金可以应用在船舶建筑物的防腐与防水中,通过调节温度以及外部应力的控制,使其具备防腐和防水的能力。

二、防水方法1. 防水胶防水胶是一种应用广泛的防水材料,具有良好的粘结性、耐水性和柔韧性。

在船舶建筑物的防水中,可以使用防水胶填充船身结构的接缝、裂缝和孔洞,以达到防止海水渗漏的作用。

2. 橡胶密封条橡胶密封条具有优异的弹性和耐腐蚀性能,可以用于船舶建筑物的密封以及防水。

其主要应用在船舶门窗、舱口和船体连接部位,以确保船舶内部干燥以及防止海水渗透。

3. 高分子聚合物涂层高分子聚合物涂层是一种具有优异耐腐蚀性和耐候性能的涂层材料。

在船舶建筑物的防水中,可以使用高分子聚合物涂层涂覆在船体表面,形成一层坚固的防水层,以防止海水侵蚀。

三、未来发展趋势1. 新型防腐材料的研发随着科技的发展,新型材料的研发将成为未来船舶建筑物防腐的趋势。

例如,纳米材料的应用能够显著提高防腐性能,使船舶建筑物更加耐用。

2. 智能化防腐与防水随着智能化技术的发展,未来的船舶建筑物防腐与防水可能会借助传感器、控制系统等技术,实现防腐与防水的自动化管理和监测,提高防护效果。

海洋混凝土结构防腐技术规程

海洋混凝土结构防腐技术规程一、前言海洋混凝土结构在海洋环境中长期受海水、潮汐、波浪、风暴等因素的侵蚀和影响,易发生腐蚀、损坏,因此需要采取一系列的防腐措施。

本文将详细介绍海洋混凝土结构防腐技术规程。

二、材料1. 防腐涂料:选用聚氨酯、环氧、丙烯酸、硅丙烷等高性能涂料,具有良好的防水、防腐、耐老化等性能。

2. 防腐剂:选用铜铵盐、磷酸盐、钛酸酯、硅酸酯等防腐剂,通过防腐涂料的添加,提高涂层的耐腐蚀性。

3. 其他材料:硅酸盐水泥、混凝土、钢筋等。

三、防腐工艺1. 表面处理(1)清洗:将混凝土表面的油污、灰尘、水泥浆、脱模剂等杂物清除干净,可采用高压水枪或喷砂机进行清洗。

(2)打毛:采用钢丝刷等工具对混凝土表面进行打毛处理,使其表面粗糙度达到6-8级,便于涂层的附着。

(3)修补:对混凝土表面的损坏进行修补,可采用水泥浆、环氧砂浆等材料进行修补。

2. 底漆涂装(1)底漆涂装前,需进行表面处理,确保表面清洁、干燥。

(2)底漆涂装可采用滚涂、刷涂、喷涂等方法,涂布厚度应在50-100μm之间。

(3)底漆涂装后,需进行干燥处理,通常在20℃左右,相对湿度为60%左右,干燥时间为24小时。

3. 防腐涂装(1)防腐涂装前,需进行表面处理,确保表面清洁、干燥。

(2)防腐涂装可采用滚涂、刷涂、喷涂等方法,涂布厚度应在100-150μm之间。

(3)防腐涂装后,需进行干燥处理,通常在20℃左右,相对湿度为60%左右,干燥时间为24小时。

4. 上光处理防腐涂装干燥后,可进行上光处理,使涂层表面更加光滑、平整,提高涂层外观质量。

四、质量要求1. 涂层附着力:经过划格试验,涂层附着力应不低于1级。

2. 涂层厚度:底漆涂层厚度应在50-100μm之间,防腐涂层厚度应在100-150μm之间。

3. 涂层表面质量:涂层表面应平整、光滑,无空鼓、脱落、起皮等缺陷。

4. 环境条件:涂装过程中环境温度应在5-35℃之间,相对湿度应在85%以下。

海洋工程中混凝土防腐技术的应用

海洋工程中混凝土防腐技术的应用一、前言海洋工程是指在海洋环境下进行的各种工程活动,包括海上油气开发、海底管道建设、海上风电场建设等。

由于海洋环境的特殊性,海洋工程建设中的材料和设备需要具备一定的防腐能力,以保证海洋工程的长期稳定运行。

混凝土是一种常见的海洋工程建设材料,而混凝土防腐技术的应用,则是保证混凝土在海洋环境下长期使用的关键。

二、混凝土的防腐技术1. 防腐涂料防腐涂料是一种常见的混凝土防腐技术。

防腐涂料可以在混凝土表面形成一层保护层,阻止海水、氧气等物质对混凝土的侵蚀作用。

常见的防腐涂料有环氧涂料、聚氨酯涂料等。

环氧涂料是一种常用的防腐涂料,具有较强的附着力和耐腐蚀性能,可以在混凝土表面形成一层坚硬、密实的保护层。

聚氨酯涂料则具有较好的耐候性和耐磨性能,可以在混凝土表面形成一层柔软、韧性好的保护层。

2. 防腐胶凝材料防腐胶凝材料是一种可以在混凝土内部形成防腐保护层的材料。

防腐胶凝材料通常是由一种聚合物和一种含有活性基团的化学物质组成的,当它们混合在一起时,会发生化学反应,形成一种具有防腐功能的胶凝材料。

常见的防腐胶凝材料有环氧树脂、丙烯酸酯等。

环氧树脂是一种较为常见的防腐胶凝材料,具有较好的耐腐蚀性能和耐候性能,可以在混凝土内部形成一层坚硬、密实的防腐保护层。

丙烯酸酯则具有较好的耐水性能和抗紫外线能力,可以在混凝土内部形成一层柔软、韧性好的防腐保护层。

3. 防腐添加剂防腐添加剂是一种可以在混凝土中加入的化学物质,可以增加混凝土的耐腐蚀性能和抗渗性能。

常见的防腐添加剂有硅酸盐、钙基添加剂等。

硅酸盐是一种具有较好防腐性能的防腐添加剂,可以在混凝土中形成一层坚硬、致密的保护层,阻止海水、氧气等物质对混凝土的侵蚀作用。

钙基添加剂则可以增加混凝土的抗渗性能,从而减少混凝土内部的水分和盐分,进一步减少混凝土的腐蚀速度。

三、混凝土防腐技术在海洋工程中的应用1. 海上油气开发海上油气开发是海洋工程中的一个重要领域,混凝土防腐技术在海上油气平台的建设和维护中起着非常重要的作用。

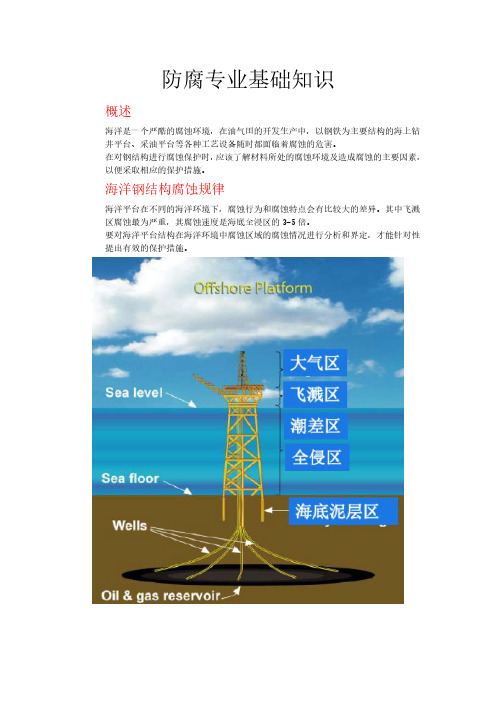

防腐专业基础知识

防腐系统应根据平台的环境条件、结构部位、使用年限、施工和维护的可能以及技 术经济效果等因素确定。 大气区的平台结构及有关设备外表面,应采用涂层保护,结构形状复杂,难于

采用涂层保护时,可采用镀层保护。 飞溅区的平台结构,应采用经 CCS 同意的特种防腐系统(涂层、包覆层,增加

腐蚀裕量等)加以保护。 全浸区的平台结构,应采用阴极保护,也可同时采用阴极保护和涂层保护。

涂装体系的基本要素: 金属结构名称、材质 所在的服务区域 操作服务温度 体温与否 表面处理的要求 涂料体系(涂料类型、涂装道数、涂层厚度等)

涂装表面处理

概述:黑色金属、有色金属,在其表面进行防腐涂装之前,都必须对其表面进行预 处理,清除表面的水分、油污、尘垢、外来杂质、铁锈和氧化皮,以确保界面黏结, 这个过程至关重要。所以表面清理的质量是影响涂层质量的主要因素。 金属表面特性: 清洁度

防腐施工工艺的主要内容

导管架涂装程序 上部组块涂装程序 导管架阳极制造程序 阳极施工工艺 导管架阳极分布图

防腐工艺设计依据

1. 项目基础设计文件 如平台所在海域的自然气候条件,基本材料性质,涂装范围,涂装面和非涂装面的 划分等 2. 平台设计使用寿命 涂层设计耐久年限,维护维护的要求等 3. 结构所处的服务环境 设备管线的工艺介质、温度、流速等工艺操作条件和使用环境 4. 实用的国际或国家标准 主要有 ISO-12944,NACE SP0108-2008,NACE RP0176-2003,NORSOKM501-2004 等 5. 国家或地区安全环保法令法规文件 6. 业主涂装规格书和涂料厂家提供的涂料产品技术数据手册

表面处理标准《钢材表面锈蚀等级和除锈等级》,ISO8501 在国际上应用 较多,还有瑞典标准 SISO55900,国家标准 GB8923-88 等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

60

150

Finish coating 面漆

Sigmadur188 聚氨脂面漆188

60

See Color schedule for finish coating 见面漆颜色表

Total coating thickness 涂膜总厚度

295

B.结构钢、容器外表面、管汇、管道、泵、法兰、阀门和其他设备工艺橇的外表面 (保温的,工作温度≤ 120℃)

单组份漆,浪费一般低于5%,双组份漆在5-10%

2.3 钢铁的锈蚀等级评定

A

B

C

D

大 面 积覆 盖粘 着的 氧 化 已开始锈蚀,且氧化皮已 氧 化 皮已 因为 锈蚀 而 剥 氧化皮已因锈蚀而剥离, 皮,而几乎没有铁锈的钢 经开始剥落的钢材 材表面 落或者可以刮除,但在正 在正常视力观察下,已可 常 视 力观 察下 仅见 到 少 见 普 遍发 生点 蚀的 钢 材 量点蚀的钢材表面 表面

系统 C

组成 底漆

油漆类型

Two-component High-build, H igh-solids Surface Tolera nt Epoxy Two-pack Acrylic Modified Pol yurethane

油漆名称

Sigmacover 280 LT

颜色 黄绿色

干膜厚度 100um

海洋工程防腐基础知识

主要内容

• 腐蚀与防护总体介绍

• 涂装

• 热浸镀锌

• 热喷铝

• 阴极保护

1. 腐蚀与防护总体介绍

• 腐蚀:材料与环境介质之间发生物理化学和电化学相互作用 导致材料变质和破坏。 • 腐蚀反应本质:金属被氧化的氧化还原反应,金属失去电子 被氧化,氧化剂得到电子被还原。 • 腐蚀的充分必要条件:介质中有能使金属氧化的化学物质存 在,常见的有H+,O2,H2O,Fe3+。 • 防腐的目的:低成本降低腐蚀对材料性能和使用寿命的影响。

面漆

Sigmadur 188

RAL 1023

60um

总干膜厚度:

160um

注:系统C用于涂装梯子、栏杆扶手、楼梯踏板和格栅等热浸锌表面。

系统 D

组成

油漆类型

油漆名称

颜色

干膜厚度

底漆

Ultra High Solid Epoxy

Interzone 485

灰白色

1500 um

面漆

Ultra High Solid Epoxy

干膜厚 度 50 um 500 um 450 um

总干膜厚度: 1000 um

注: (1) 系统A用于施工飞溅区(-1.39到+5.57米范围)的导管腿、防冰锥、泵护管 、电缆护管、隔水套管、靠船件和登船平台等结构的外表面。 (2) 表面处理达到 Sa2.5(ISO 8501-1:1988),表面粗糙度(RZ)=45-75mic。

Zinc Rich Epoxy Pr imer

High-Build Epoxy Acrylic Polyuretha ne

• 生活楼项目

A.飞溅区以上钢结构、结构支撑、甲板底部、容器外表面、管汇、管线、 泵、其他设备工艺橇和工作间(不保温,操作温度≤ 120℃)

Process 程序 Paint type 油漆类型 Dry Film thickness m) 干膜厚度 ( Color 颜色

是由于涂漆过厚而导致的损失,通常是一个熟练工人为达到

规定的最低膜厚而造成的。

• C. 实际涂覆损失:对于喷涂 通风良好但是相对封闭的场所 几乎无风的户外场所 有风的户外场所 5% 5%-10% 超过20%

• D. 涂料浪费:涂料的浪费不可避免,因为涂料会溅洒,而

且用完的漆罐内仍然会残留一些涂料。如果是双组份涂料, 那么混合后的涂料可能会因超过使用寿命而造成浪费。对于

125 50

内部环境

油漆类型 Primer Topcoat

Paint Name Intergard 400 Interthane 990

DFT/μm 100 75

• Gusto吊机项目

C5-M Coating System 油漆类型 车间底漆 底漆 中漆 面漆 油漆名称 Muki Z 2008 Barrier 80 Penguard Midcoat MIO Hardtop As 总干膜厚度 C3 Coating System 油漆类型 车间底漆 油漆名称 Muki Z 2008 干膜厚度/μm 20 干膜厚度/μm 20 50 200 50 320

2.7 涂装系统

• 导管架

系统 A

组成 底漆 中漆 面漆

油漆类型 Pure Epoxy Glass Flake Epoxy Glass Flake Epoxy

油漆名称 Sigmacover 280 LT Sigmashield 460 LT Sigmashield 460 LT

颜色 黄绿色 灰色 RAL 1012

2.6 涂装

• 施工环境检查:雨、雪、雾和有害物质存在的条件下不能涂装,钢 基体的温度必须高于露点温度以上3℃,空气相对湿度低于85%; • 预处理表面检查:干净、干燥和无灰尘污染,测定表面处理的清洁 度和粗糙度; • 按照油漆的技术数据手册; • 应在天气干燥的白天进行,喷砂清理过的表面应在日落前或表面出 现返锈前喷涂底漆; • 压缩空气喷涂或高压无气喷涂; • 结构边角和不规则表面需要预涂; • 标识、机械加工表面、仪表玻璃、法兰端面、阀杆等需要保护;

系统 B

组成 底漆 中漆

油漆类型

Zinc Rich Epoxy Primer

油漆名称

Sigmazinc 101HS LT

颜色 红棕色 浅灰色

干膜厚度 75um 200um

Two-pack High-build MIO Epoxy

Sigmacover 410MIO LT

面漆

Two-pack Acrylic Modified Polyu rethane

• 防腐措施:耐蚀材料、表面涂装、金属表面处理、缓蚀剂、

电化学保护。

2. 涂装

• 2.1 专业名词

• 空气相对湿度:绝对湿度与最高湿度之间的比,它的值显示

水蒸气的饱和度有多高; • 露点温度:就是空气中的水蒸气变为露珠时候的温度叫露点

温度;

• 干膜厚度:涂覆在底材上的漆膜的最终干膜厚度; • 湿膜厚度:涂覆在底材上的湿膜的最初厚度; • 体积固体份:在产品说明书中列出的体积固体份,是指在规 定涂漆方法和环境条件下,干膜厚与湿膜厚的百分比;

Interzone 485

RAL1023

1500 um

总干膜厚度

3000 um

注: (1) 系统D用于立管的护管涂层,表面粗糙度 (RZ)=75-100mic。

• Amclyde吊机项目

油漆类型 底漆 油漆名称 Interzinc 22 干膜厚度/μm 50

外部环境

中漆 面漆

Intergard 475HS Interthane 990

• 理论涂布率= 体积固体份(%) 10

测得干膜厚度

•

表干:表层干燥的状态,此时可将小玻璃球轻轻刷掉,而涂层表面 不会受到破坏;

• 硬干:漆膜完全干透的状态,与漆膜外层干燥,里层仍为流体的状

态相区别; • 最小覆涂间隔:指涂层干燥,达到重涂所需硬度的最短时间;

• 最大重涂间隔:是可允许的最长时间,涂料必须在这段时间内重涂,

Shop Primer 车间底漆 Primer 底漆 Second coating 中漆

Sigmaweld165 CN 无机硅酸锌车间底漆165 CN Sigmazinc102 HS 环氧富锌底漆102 HS Sigmacover430 环氧漆430

25

grey 灰色 Redbrown 红棕色 Light grey 浅灰色

含量和粘附在2.5,表面粗糙度在45-75微米;

喷砂系统

开放式喷砂处理使用压缩空气将磨料从喷砂机中喷射出去,在需要清理的表面形成 巨大的冲击力,除去锈,氧化皮和其它杂质等。喷砂的整个系统构成可以参考下图:

喷砂系统的基本构成如下: (1) 空气压缩机: 提供足够的空气量和空气压力 (2) 油水分离和空气干燥设备: 减少由于水分带来的中断麻烦 (3) 空气管:尺寸要大,维护其压力输 送 (4) 喷砂机: 有容量、控制阀和管系构成,保证 高效 的生产效率 (5) 磨料计量阀:稳定和均匀的流砂 (6) 遥杆控制:用于安全有效的工作 (7) 喷砂管和连接: 合适的管径尽量减小摩擦损失 (8) 喷嘴:与压缩机输出相匹配 (9) 操作者安全设备: 要由国家职业安全和卫生研究所认 可 (10) 磨料: 高质量,清洁有棱角,适用于喷 砂清理

底漆

面漆

Penguard Express ZP

Penguard FC 总干膜厚度

100

80 200

• APL项目

1343 Suction Anchor & PLEM(Coating System 7) 油漆类型 底漆 中漆 面漆 油漆名称 Interseal 670HS Interseal 670HS Interthane 990 干膜厚度/μm 175 175 50

1470 MLBE(Coating System 4) 油漆类型 底漆 面漆 油漆名称 Interseal 670HS Interseal 670HS 干膜厚度/μm 175 175

• Modec项目

系统 A 组成 底漆 第二层 面漆 涂料类型 产品名称 Barrier 80 Penguard midcoat Hardtop AS odd 颜色 Grey White RAL 7035 总膜厚: 注: (1) 系统A 用于施工包括管线支撑在内的钢结构。 系统 B 组成 底漆 面漆 涂料类型 High-Build Epoxy Acrylic Polyuretha ne 产品名称 Jotamastic 80 低温型 Hardtop AS odd 颜色 Grey RAL 1021 Total of DFT: 注: (1) 系统B用于施工梯子、栏杆扶手、楼梯踏板和格栅板等镀锌件或镀铝件的表面。 干膜厚度 100 μm 50 μm 150 μm 干膜厚度 50 μm 175 μm 50 μm 275 μm