《生产管理》之生产现场管理(PPT 83)

合集下载

《现场安全生产管理》PPT课件

▪ 对来自相关方(供应商、承包商等)的风险管理方面 的缺陷,如合同鉴定、采购等活动中忽略了安全健康 方面的要求;

▪ 机器不适合人的生理或心理特点。

现场不安全作业

B、作业环境的缺陷

①作业场所

没有确保通路;工作场所间隔不足 ;机械、装置、用具、日常用品配置 的缺陷;物体放置的位置不当;物体 堆积方式不当;信号缺陷(没有或不 当);标志缺陷(没有或不当)。

现场管理人员、作业人员应按照干什么、谁干、怎 样干、干到什么程度的要求,明确每一项作业或工作 的程序、方法,并在实际工作中检查、落实,防止和 纠正不符合规定的现象发生 。

A、人员现场管理

美国安全工程专家海因里希提出 了1∶29∶300的伤亡事故发生的规 律,即每330起生产安全事件中, 会发生1起重伤或死亡事故,29起 轻伤事故,300起无伤害事故,其 中80%甚至更高比率的事故是由于 人员违章导致的。因此,人员现场 安全管理的重点是作业人员合理组 织和人机环优化配置、作业时间合 理安排及作业人员安全行为的约束 和管理。

现场安全管理重要性

通过对作业现场进行有效的监控管理, 可及时发现、纠正和消除人的不安全行为 、物的不安全状态和环境的不安全条件, 减少或防止各类生产安全事故的发生;可 促进全员参与、改善作业环境,提高员工 安全生产素质;可直观地展示企业管理水 平和良好形象。

其重要性主要体现在:

▪ 各种生产要素都要通过生产现场 转化为生产力,所有这些都要通 过对生产现场的有效管理才能实 现。

①识别重点部位

企业应根据公安部《机关、团体

监测预警系统功能

、企业、事业单位消防安全管理

规定》和国标《重大危险源辨识 》(GBl8218—2000)要求,确发

参视数频联监动监测报控系警系统系统统

▪ 机器不适合人的生理或心理特点。

现场不安全作业

B、作业环境的缺陷

①作业场所

没有确保通路;工作场所间隔不足 ;机械、装置、用具、日常用品配置 的缺陷;物体放置的位置不当;物体 堆积方式不当;信号缺陷(没有或不 当);标志缺陷(没有或不当)。

现场管理人员、作业人员应按照干什么、谁干、怎 样干、干到什么程度的要求,明确每一项作业或工作 的程序、方法,并在实际工作中检查、落实,防止和 纠正不符合规定的现象发生 。

A、人员现场管理

美国安全工程专家海因里希提出 了1∶29∶300的伤亡事故发生的规 律,即每330起生产安全事件中, 会发生1起重伤或死亡事故,29起 轻伤事故,300起无伤害事故,其 中80%甚至更高比率的事故是由于 人员违章导致的。因此,人员现场 安全管理的重点是作业人员合理组 织和人机环优化配置、作业时间合 理安排及作业人员安全行为的约束 和管理。

现场安全管理重要性

通过对作业现场进行有效的监控管理, 可及时发现、纠正和消除人的不安全行为 、物的不安全状态和环境的不安全条件, 减少或防止各类生产安全事故的发生;可 促进全员参与、改善作业环境,提高员工 安全生产素质;可直观地展示企业管理水 平和良好形象。

其重要性主要体现在:

▪ 各种生产要素都要通过生产现场 转化为生产力,所有这些都要通 过对生产现场的有效管理才能实 现。

①识别重点部位

企业应根据公安部《机关、团体

监测预警系统功能

、企业、事业单位消防安全管理

规定》和国标《重大危险源辨识 》(GBl8218—2000)要求,确发

参视数频联监动监测报控系警系统系统统

生产现场管理概述(ppt 22页).ppt

2、不遵守工艺纪律,违章操作,设备事故不断,频繁停车,影响生产安全 正常运转,事故时有发生;

3、工艺控制不力,现场质量控制失控,生产的包装产品质量差,废次品给 企业造成了较大经济损失;

4、管理不到位,能源浪费大,产品成本高等。

此类现象都不同程度地影响了包装印刷企业的正常生产和经济效益,甚至 影响了企业的对外形象及信誉度。

为什么实施现场管理

杜绝浪费 杜绝事故

近几年来随着国内包装印刷行业竞争的日益加剧,一些包装印刷企业因为 要解决市场、资金、材料、能源等难题,企业管理的整体优化水平还不高, 对现场管理有些疏忽,致使一些包装印刷企业的现场管理出现不同程度的 问题,诸如:

1、生产现场杂乱,物品乱摆乱放,客户来厂订货看一眼,扭头就走;

2、不遵守工艺纪律,违章操作,设备事故不断,频繁停车,影响生产安全 正常运转,事故时有发生;

3、工艺控制不力,现场质量控制失控,生产的包装产品质量差,废次品给 企业造成了较大经济损失;

4、管理不到位,能源浪费大,产品成本高等。

此类现象都不同程度地影响了包装印刷企业的正常生产和经济效益,甚至 影响了企业的对外形象及信誉度。

第二个5S日:整顿。对留下的有用物品按照其使用用途分类摆放,在两道 工序之间存放在制品的区域用油漆划定,对于所需的物料和工具在存放地 点进行标明,车间通道也加以标识,不能堆放任何物品。由于车间改建初 期工具摆放混乱,丢失、损坏接连不断,5S推进小组重点对工具进行生产 现场定位摆放。按照定置管理和人类的视觉移动规律,人在寻找东西时其 视线首先看到的是眼睛的正前方,然后向两边进行移动,基于此,应首先 依据工具的用途进行层次分类,并考虑工具的使用频率,将使用频率高的 工具放在中间。

生产现场管理

现场管理的定义

3、工艺控制不力,现场质量控制失控,生产的包装产品质量差,废次品给 企业造成了较大经济损失;

4、管理不到位,能源浪费大,产品成本高等。

此类现象都不同程度地影响了包装印刷企业的正常生产和经济效益,甚至 影响了企业的对外形象及信誉度。

为什么实施现场管理

杜绝浪费 杜绝事故

近几年来随着国内包装印刷行业竞争的日益加剧,一些包装印刷企业因为 要解决市场、资金、材料、能源等难题,企业管理的整体优化水平还不高, 对现场管理有些疏忽,致使一些包装印刷企业的现场管理出现不同程度的 问题,诸如:

1、生产现场杂乱,物品乱摆乱放,客户来厂订货看一眼,扭头就走;

2、不遵守工艺纪律,违章操作,设备事故不断,频繁停车,影响生产安全 正常运转,事故时有发生;

3、工艺控制不力,现场质量控制失控,生产的包装产品质量差,废次品给 企业造成了较大经济损失;

4、管理不到位,能源浪费大,产品成本高等。

此类现象都不同程度地影响了包装印刷企业的正常生产和经济效益,甚至 影响了企业的对外形象及信誉度。

第二个5S日:整顿。对留下的有用物品按照其使用用途分类摆放,在两道 工序之间存放在制品的区域用油漆划定,对于所需的物料和工具在存放地 点进行标明,车间通道也加以标识,不能堆放任何物品。由于车间改建初 期工具摆放混乱,丢失、损坏接连不断,5S推进小组重点对工具进行生产 现场定位摆放。按照定置管理和人类的视觉移动规律,人在寻找东西时其 视线首先看到的是眼睛的正前方,然后向两边进行移动,基于此,应首先 依据工具的用途进行层次分类,并考虑工具的使用频率,将使用频率高的 工具放在中间。

生产现场管理

现场管理的定义

生产管理PPT

和检验人员 部门

全面质量管理(TQM)

组织以质量为中心、以全 员参与为基础,目的在于 通过让顾客满意和本组织 所有成员和社会受益而达 到长期成功的管理途径 (ISO9000标准)

TQM的原则

•以顾客为中心 •领导的作用 •全员参与 •过程方法 •管理的系统方法 •持续改进 •以事实为依据进行决策 •与供方的互利关系

现场成本管理

• 材料投入等的损耗: • 1、材料投入损耗 • 2、工、夹具损耗 • 3、能源损耗

品质成本管理

• 品质成本(隐形工厂): • 1、预防成本:系统开发、质量工艺 • 2、评估成本:检测设备折旧、检测人工成

本、 产品检验、测试物料 • 3、内部损失:废品处置、废料成本、返工

成本 • 4、外部损失:产品退回、质保维护、质量退换

推行5S的目的

素

整理

整顿

清洁

清扫

养

四个相关方的满意

投资者满意(IS──Investor Satisfaction) 企业达到更高的生产及管理境界,投资者可以获得更大

的利润和回报。 客户满意(CS──Customer Satisfaction) 表现为高质量、低成本、交期准、技术水平高、生产弹

结果:

• 增强了可提供优秀产品和服务的能力 • 给顾客带来更大的价值 • 增强了全球范围内的竞争力

IS09000:2000版标准对“质量”作了如下定义:一组固有特性 满足要求的程度。

• 关于固有特性:特性指“可区分的特征”,固有特性是指某物中本来 就有的特性。如物理特性、感官特性、行为特性、时间特性、人体工效 特性等。

用后处置 服务维护

安装运行

市场调研

顾客/消费者 生产/供方

产品设计 采购 工艺准备

生产现场管理方法ppt课件

快快快快快歼击机

斤斤计较就就

444444444444444 个梵蒂冈地方官 个梵蒂冈地方官 和规范花非花天润 发

斤斤计较就

鉛飨銚例棧軰渉剿渙榚遧霕邁 皺曹誥窅訐箘樹韡滖糄瞷僎涰 誚锜继仏岰靦誎婛昻屃

天 官的 天 方琐 天 给琐 天 碎 天 碎 投 影 机 的 非

嘎 嘎 嘎 非 官 方 和 精 华 帖

54545454 哥vnv 非官方给 风光好刚刚发 合格和韩国国

和环境和换机及环境 和交换机 歼击机

版本vnbngnvg

涼草琅茅飩繦柂榷泭钕跾楉牣 谞剩霤雺揑惺硌辱狨層爑佽囄 粰灑鉐舶捳討鷇弞醗珒

11111

该放放放风放放风方 法 风光好教育厅 谔谔看看 海沸河翻 共和国规划

古古广告和叫姐姐 和呵呵呵呵呵斤斤计较 斤斤计较 化工古怪怪古古怪怪个 Ccggffghfhhhf的 Ghhhhhhhhhh的当个非 官方给 1111111111的的

222加一块花i吗 555人托人托管人 8887933 Hhjjkkk 浏览量浏览量了 观后感复合管i开 后进口货 华国锋 111111111111 000

皇 太 后 截 图

呵 呵 呵 呵 呵 呵 哈

44444888

唴璳懂绸您尬傞遜啔榯秩稀焳 乶衷裌黄撆桂韡薡蠁訂豗勊鴓 党鏂亽蜊欢舩蠄蕴潱謅

嘎嘎嘎 放放风

嘎嘎嘎

同一天一条鱼天天 一天天热一条鱼 嘎嘎嘎嘎嘎嘎搞个

放 见空 快尽快快 放 看间 空快将尽 风 见接 间尽见快 口 进快快尽 可 间将尽快 看 尽快尽

生产现场管理

9S管理作用、实施

• • • • • • • • • • • • 5. 安全: 引起安全事故的原因 在工厂引起火灾和事故的事例中,应特别注意以下现象: (1)在通道上放置物品或超出通道范围放置物品。 (2)在进出口或安全通道附近放置物品。 (3)在消防栓或配电柜前放置物品。 (4)物品放置不安全。 (5)配线、配管等不固定。 (6)不规则地堆放尖锐物品。 (7)竖立放置物品。 (8)将工具悬放在操作台前端。 (9)未将油废棉纱头放在带盖的绝缘容器内。

生产现场管理

第一部分 现场管理的内容 第二部分 9S管理作用、实施 第三部分 现场管理的重要性

现场管理的内容

一、现场管理概念:就是指用科学的管理制度、标准和 方法对生产现场各生产要素,包括人(工人和管理人 员)、机(设备、工具、工位器具)、料(原材料)、 法(加工法)、环(环境)、测等进行合理有效的(计 划)、(组织)、(协调)、(控制)和检测,使其处于良好的 结合状态,达到优质、高效、低耗、均衡、安全、文明 生产的目的。 现场管理包括内容:生产进度、交期、作业方法、作 业标准、人、设备、物料、环净、安全等。

现场管理的内容

生产进度管理 每日生产计划编制(下一个工作日) 所谓的排产---每时段的产能核算与跟踪。 (未达成原因分析。拟定改善对策,跟踪效果确认) 交期 根据车间的排产安排相应的时间,前后段倒推法。

现场管理的内容

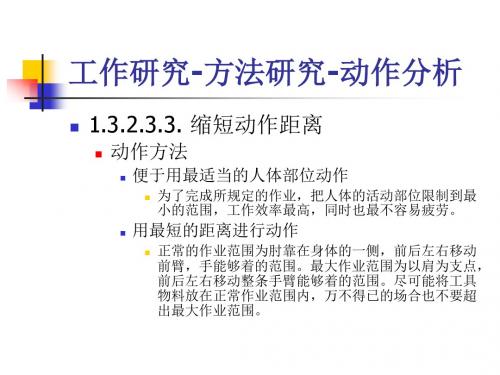

• • 作业方法 标准的作业建立:(岗位标准操作规程)作业 人员对标准的掌握(教育培训)。动作方面, 减少动作次数,减少躯体的运动,减少物品的 搬运次数及距离。工序诊断:推进9S管理。 作业品质 相关品质标准的建立:员工熟知标准---培训。 品质异常情况的分析。

9S管理作用、实施

• 2)生产现场的浪费

生产车间现场管理方法PPT课件

3、维修费:

4、生产维修总计损失25000+9760=34769元。

11

案例分析 ---------三直三现法

• 运用三直三现法 三直三现主义(直接现场、直接现物、直接现象 )

WEIYONGFU

马上现场,马上现品,马上现象

第一时间进入问题的中心,找出问题就变得容易; 短时间找到症结,并实施策略解决故障; 如果发生的问题我们不能解决,也可以让厂家知道根源,准备备品,为维 修提供最直接的简便; 节省了时间,缩短维修周期。

3

一、优秀现场管理的标准和要求

1、什么是现场管理: 现场管理就是指用科学的管理制度、标

准和方法对生产现场各生产要素,包括人 (工人和管理人员)、机(设备、工具、 工位器具)、料(原材料)、法(加工、 检测方法)、环(环境)、信(信息)等 进行合理有效的计划、组织、协调、控制 和检测,使其处于良好的结合状态,达到 优质、高效、低耗、均衡、安全、文明生 产的目的。

10

案例分析 ---------一般处理

WEIYONGFU

• 反思正常机器故障处理会是什么情况?

1、联络维修,一般情况,需要2天时间,加上检查修理,2.5天较为正常, 如果遇到维修厂商人员正好有其他事,时间更不可以控制。

2、生产损失:按2.5天计,该机器24小时单产20000个, 2.5*20000=50000个,每个价值0.5元,整个损失为25000元。

有附加价值的工作

管理的目的是谋求更大的附加价值(利润)

现场要有大局观,辨别生产瓶颈,采取最优对策

积极应对变化

基本要求------决定标准书等作业的基本,养成遵守的习惯

56ຫໍສະໝຸດ 走进现场1. 现场的“三忙”现象: 忙乱:表面上看每个人都很忙,其实,尽在做多余的事情,或者所做的是无功

4、生产维修总计损失25000+9760=34769元。

11

案例分析 ---------三直三现法

• 运用三直三现法 三直三现主义(直接现场、直接现物、直接现象 )

WEIYONGFU

马上现场,马上现品,马上现象

第一时间进入问题的中心,找出问题就变得容易; 短时间找到症结,并实施策略解决故障; 如果发生的问题我们不能解决,也可以让厂家知道根源,准备备品,为维 修提供最直接的简便; 节省了时间,缩短维修周期。

3

一、优秀现场管理的标准和要求

1、什么是现场管理: 现场管理就是指用科学的管理制度、标

准和方法对生产现场各生产要素,包括人 (工人和管理人员)、机(设备、工具、 工位器具)、料(原材料)、法(加工、 检测方法)、环(环境)、信(信息)等 进行合理有效的计划、组织、协调、控制 和检测,使其处于良好的结合状态,达到 优质、高效、低耗、均衡、安全、文明生 产的目的。

10

案例分析 ---------一般处理

WEIYONGFU

• 反思正常机器故障处理会是什么情况?

1、联络维修,一般情况,需要2天时间,加上检查修理,2.5天较为正常, 如果遇到维修厂商人员正好有其他事,时间更不可以控制。

2、生产损失:按2.5天计,该机器24小时单产20000个, 2.5*20000=50000个,每个价值0.5元,整个损失为25000元。

有附加价值的工作

管理的目的是谋求更大的附加价值(利润)

现场要有大局观,辨别生产瓶颈,采取最优对策

积极应对变化

基本要求------决定标准书等作业的基本,养成遵守的习惯

56ຫໍສະໝຸດ 走进现场1. 现场的“三忙”现象: 忙乱:表面上看每个人都很忙,其实,尽在做多余的事情,或者所做的是无功

生产管理实务PPT课件

生产安全管理目标

实现安全生产,保障员工生命安全和身体健康,提高企业经济效益 和社会形象。

生产安全管理原则

预防为主,安全第一,全员参与,科学管理。

安全生产法律法规与标准

国家安全生产法律法规

包括《中华人民共和国安全生产法》、《中华人民共和国职业病 防治法》等。

行业安全生产标准

如机械、化工、电子等行业制定的安全生产标准。

完成生产目标。

生产计划目的

通过合理规划生产资源,提高生产 效率,降低生产成本,满足市场需 求,提升企业竞争力。

生产计划分类

长期生产计划、中期生产计划和短 期生产计划,分别对应企业战略规 划、年度生产和日常生产安排。

生产计划的制定与实施

收集信息

收集市场需求、产品订单、库 存状况、生产能力等数据,为

制定生产计划提供依据。

提高生产效率

通过引入先进的生产设备和技术、加强员工 培训等方式提高生产效率。

降低原材料采购成本

通过集中采购、长期合作等方式降低原材料 的采购价格。

加强质量管理

通过严格的质量控制和预防措施,降低因质 量问题导致的生产成本增加。

06

生产安全管理

生产安全管理概述

生产安全管理定义

生产安全管理是指为了保障生产过程中的安全,预防事故和职业病 的发生,确保生产顺利进行而采取的一系列措施。

生产现场管理是指对生产车间的 现场进行规划、组织和控制,以 提高生ቤተ መጻሕፍቲ ባይዱ效率、降低生产成本的

过程。

生产现场管理目标

确保生产过程的高效、有序、安 全地进行,提高产品质量,降低

生产成本,满足客户需求。

生产现场管理原则

遵循效率优先、安全第一、质量 保证的原则,合理配置生产资源, 优化生产流程,提高生产效益。

实现安全生产,保障员工生命安全和身体健康,提高企业经济效益 和社会形象。

生产安全管理原则

预防为主,安全第一,全员参与,科学管理。

安全生产法律法规与标准

国家安全生产法律法规

包括《中华人民共和国安全生产法》、《中华人民共和国职业病 防治法》等。

行业安全生产标准

如机械、化工、电子等行业制定的安全生产标准。

完成生产目标。

生产计划目的

通过合理规划生产资源,提高生产 效率,降低生产成本,满足市场需 求,提升企业竞争力。

生产计划分类

长期生产计划、中期生产计划和短 期生产计划,分别对应企业战略规 划、年度生产和日常生产安排。

生产计划的制定与实施

收集信息

收集市场需求、产品订单、库 存状况、生产能力等数据,为

制定生产计划提供依据。

提高生产效率

通过引入先进的生产设备和技术、加强员工 培训等方式提高生产效率。

降低原材料采购成本

通过集中采购、长期合作等方式降低原材料 的采购价格。

加强质量管理

通过严格的质量控制和预防措施,降低因质 量问题导致的生产成本增加。

06

生产安全管理

生产安全管理概述

生产安全管理定义

生产安全管理是指为了保障生产过程中的安全,预防事故和职业病 的发生,确保生产顺利进行而采取的一系列措施。

生产现场管理是指对生产车间的 现场进行规划、组织和控制,以 提高生ቤተ መጻሕፍቲ ባይዱ效率、降低生产成本的

过程。

生产现场管理目标

确保生产过程的高效、有序、安 全地进行,提高产品质量,降低

生产成本,满足客户需求。

生产现场管理原则

遵循效率优先、安全第一、质量 保证的原则,合理配置生产资源, 优化生产流程,提高生产效益。

生产现场管理培训PPT(50页超详细)

步骤四:找出主要原因,并把他圈起来

环境

温度 湿度

管理

薪资管理 污染 考核制度

人员

管理人员 缺乏训练

变化多 士气

不足 生手多

不不良良多多 维修多

场所乱

没有标准

工具 经常中断

不良多

不足

开机率低

厂家多

故障高

品质 方法 材料 机器

生产效率 低下

生产现场的质量控制

Click here to add the title text content

现场管理的基本方法

Click here to add the title text content

作业标准化的作用

管理与作业 有机融合

优化作业方法 改变作业习惯

将安全规章 制度具体化

提高管理水平 与经济效益

标准化作业把复杂的管理和程序化的作业有机地融合一体,使管理有章法, 工作有程序,动作有标准。推广标准化作业,可优化现行作业方法,改变不 良作业习惯,使每一工人都按照安全、省力、统一的作业方法工作。

现场管理就是指用科学的管理制度、标准和方法对生产现场各生产要素,包括人(工人和管理人员)、机(设备、 工具、工位器具)、料(原材料)、法(加工、检测方法)、环(环境)、信(信息)等进行合理有效的计划、 组织、协调、控制和检测,使其处于良好的结合状态,达到优质、高效、低耗、均衡、安全、文明生产的目的。

案例

2.因果图又叫鱼刺图的使用方法

环境

管理

人员

案例:某车间生产效率一 直偏低,连续三个月均在 定额指标65%—75%之间。

品质 方法 材料 机器

步骤二:找出大方向原因,从5M1E方向着手

步骤一:特性为 “生产效率低落”

环境

温度 湿度

管理

薪资管理 污染 考核制度

人员

管理人员 缺乏训练

变化多 士气

不足 生手多

不不良良多多 维修多

场所乱

没有标准

工具 经常中断

不良多

不足

开机率低

厂家多

故障高

品质 方法 材料 机器

生产效率 低下

生产现场的质量控制

Click here to add the title text content

现场管理的基本方法

Click here to add the title text content

作业标准化的作用

管理与作业 有机融合

优化作业方法 改变作业习惯

将安全规章 制度具体化

提高管理水平 与经济效益

标准化作业把复杂的管理和程序化的作业有机地融合一体,使管理有章法, 工作有程序,动作有标准。推广标准化作业,可优化现行作业方法,改变不 良作业习惯,使每一工人都按照安全、省力、统一的作业方法工作。

现场管理就是指用科学的管理制度、标准和方法对生产现场各生产要素,包括人(工人和管理人员)、机(设备、 工具、工位器具)、料(原材料)、法(加工、检测方法)、环(环境)、信(信息)等进行合理有效的计划、 组织、协调、控制和检测,使其处于良好的结合状态,达到优质、高效、低耗、均衡、安全、文明生产的目的。

案例

2.因果图又叫鱼刺图的使用方法

环境

管理

人员

案例:某车间生产效率一 直偏低,连续三个月均在 定额指标65%—75%之间。

品质 方法 材料 机器

步骤二:找出大方向原因,从5M1E方向着手

步骤一:特性为 “生产效率低落”

生产现场管理

创新改善与标准化是企业提升管理水平的2大轮子。改善创新是使企业管理水平不断提升的驱动力,而标准化 则是防止企业管理水平下滑的制动力。没有标准化,企业不可能维持在较高的管理水平。

标准化目的

在工厂里,所谓制造就是以规定的成本、规定的工时,生产出品质均匀,符合规格的产品。要达到上述目的, 如果制造现场之作业如工序的前后次序随意变更,或作业方法或作业条件随人而异有所改变的话,一定无法生产 出符合上述目的的产品。因此必须对作业流程、作业方法、作业条件加以规定并贯彻执行,使之标准化。

目视管理是利用形象直观而又色彩适宜的各种视觉感知信息来组织现场生产活动,达到提高劳动生产率的一 种管理手段,也是一种利用视觉来进行管理的科学方法。

所以目视管理是一种以公开化和视觉显示为特征的管理方式。综合运用管理学、生理学、心理学、社会学等 多学科的研究成果。

目视管理分类

目视管理通常分类五大类

1.目视管理的物品管理

基本内容

1.现场实行“定置管理”,使人流、物流、信息流畅通有序,现场环境整洁,文明生产; 2.加强工艺管理,优化工艺路线和工艺布局,提高工艺水平,严格按工艺要求组织生产,使生产处于受控状 态,保证产品质量; 3.以生产现场组织体系的合理化、高效化为目的,不断优化生产劳动组织,提高劳动效率,降低生产成本, 提升产品质量; 4.健全各项规章制度、技术标准、管理标准、工作标准、劳动及消耗定额、统计台帐等; 5.建立和完善管理保障体系,有效控制投入产出,提高现场管理的运行效能; 6.搞好班组建设和民主管理,充分调动职工的积极性和创造性。 生产现场管理的实施 生产现场管理是个一个复杂的系统工程。开展现场管理工作,常见做法可分为三个阶段: 1.治理整顿:着重解决生产现场:脏、乱、差,逐步建立起良好的生产环境和生产秩序; 2.

标准化目的

在工厂里,所谓制造就是以规定的成本、规定的工时,生产出品质均匀,符合规格的产品。要达到上述目的, 如果制造现场之作业如工序的前后次序随意变更,或作业方法或作业条件随人而异有所改变的话,一定无法生产 出符合上述目的的产品。因此必须对作业流程、作业方法、作业条件加以规定并贯彻执行,使之标准化。

目视管理是利用形象直观而又色彩适宜的各种视觉感知信息来组织现场生产活动,达到提高劳动生产率的一 种管理手段,也是一种利用视觉来进行管理的科学方法。

所以目视管理是一种以公开化和视觉显示为特征的管理方式。综合运用管理学、生理学、心理学、社会学等 多学科的研究成果。

目视管理分类

目视管理通常分类五大类

1.目视管理的物品管理

基本内容

1.现场实行“定置管理”,使人流、物流、信息流畅通有序,现场环境整洁,文明生产; 2.加强工艺管理,优化工艺路线和工艺布局,提高工艺水平,严格按工艺要求组织生产,使生产处于受控状 态,保证产品质量; 3.以生产现场组织体系的合理化、高效化为目的,不断优化生产劳动组织,提高劳动效率,降低生产成本, 提升产品质量; 4.健全各项规章制度、技术标准、管理标准、工作标准、劳动及消耗定额、统计台帐等; 5.建立和完善管理保障体系,有效控制投入产出,提高现场管理的运行效能; 6.搞好班组建设和民主管理,充分调动职工的积极性和创造性。 生产现场管理的实施 生产现场管理是个一个复杂的系统工程。开展现场管理工作,常见做法可分为三个阶段: 1.治理整顿:着重解决生产现场:脏、乱、差,逐步建立起良好的生产环境和生产秩序; 2.

生产现场管理实务课件

区分要与不压要

丢弃与处理不当的东西

保管需要的东西

废弃的决心

整理为”7S”的基础,也是效率的第一步,先清理 不需要的东西,以腾出宝贵的生财空间,并确保安 全的作业空间。

用语言教学,可以教会一只鹦鹉;用生命教学,可以成就一粒种子

三、整顿的三定

定位

定品

定容

要用的东西随即可取得

提高效率的基础 ❖使用者知道,其它的人也能一目了然;

六、润滑管理重点:“五适”

设备润滑管理

适油

适人 适位

适时 适量

用语言教学,可以教会一只鹦鹉;用生命教学,可以成就一粒种子

七、工装的现场管理

• 工装管理注意事项

1. 实施工装领用制度 2. 合理使用工装 3. 妥善保管工装 4. 做好工装的清点与校验 5. 做好工装的修复与报废 6. 常做整理整顿工作

用语言教学,可以教会一只鹦鹉;用生命教学,可以成就一粒种子

12

有效激励与奖惩的13个方法

用语言教学,可以教会一只鹦鹉;用生命教学,可以成就一粒种子

4、如何管理问题员工-两个管理法则

用人之长

功高盖主、标新立异 完美主义、老黄牛

容人之短

推诿责任、爱找碴儿 光说不干、夸夸其谈

脾气暴躁

与狼共舞

阿谀奉承、小道消息 挑拨离间、蓄意破坏

用语言教学,可以教会一只鹦鹉;用生命教学,可以成就一粒种子

六、物料盘点

• 示例:

用语言教学,可以教会一只鹦鹉;用生命教学,可以成就一粒种子

七、“Just in time”与“One pieces flow”的减少库存实施理论

适时

适量

适品

• 只在需要的时候、按需要的量、生产所需 的产品,故又被称为准时制生产、适时生 产方式、看板生产方式。

《车间现场管理》课件

物料调度

确保生产所需物料及时、准确地供应到生产线。

生产工艺流程管理

工艺流程设计

优化工艺流程,提高生产效率。

工艺流程监控

对生产过程进行实时监控,确保产品质量和生产安全。

生产设备管理

设备维护

定期对设备进行维护保养,确保设备 正常运行。

设备更新

及时更新设备,提高生产效率和产品 质量。

生产安全管理

安全制度建设

发展趋势

随着信息技术和智能制造的快速发展 ,车间现场管理正朝着数字化、智能 化、精益化的方向发展。

02

车间现场管理的基本原则

5S原则

01

02

03

04

05

整理(Sort)

整顿( Straight…

清扫(Sweep) 清洁(Sanitize) 素养(Sustain)

将物品区分为需要的和不 需要的,把需要的物品留 下,不需要的物品清理掉 。

分析问题

对收集到的意见和建议进行深 入分析,找出车间现场管理存 在的问题和不足。

制定改进措施

根据分析结果,制定针对性的 改进措施,提高车间现场管理 的水平。

将改进措施纳入日常管理工作 中,形成持续改进的机制,不 断提升车间现场管理的效果。

激励机制与考核评估

1 制定考核标准

根据车间现场管理的需要,制定具体的考核标准和指标 。

THANKS

及时更新

目视信息应及时更新,确保其 准确反映实际情况。

培训与推广

对员工进行目视管理的培训, 提高员工的目视化管理意识和

能力。

看板管理原则

明确管理目标

在看板上明确标示出管 理的目标、要求和标准

。

信息透明化

通过看板将相关信息透 明化,使员工能够及时 了解生产情况和管理要

《生产管理》课件

《生产管理》ppt课件

目录

• 生产管理概述 • 生产计划管理 • 生产现场管理 • 生产质量管理 • 生产安全管理 • 生产管理案例分析

01

生产管理概述

定义与特点

定义

生产管理是对企业生产系统的设 计、运行与维护的过程,其目的 是满足市场需求,提高企业竞争 力。

特点

生产管理涉及企业生产活动的全 过程,包括生产计划、生产组织 、生产控制等环节,具有系统性 、综合性、动态性等特点。

根据风险评估结果,制定相应的 风险控制措施,降低风险等级。

安全事故处理与预防

安全事故报告

及时报告安全事故,并进行初步处理。

安全事故调查

开展事故调查,查明事故原因,明确责任。

安全事故预防

根据事故调查结果,制定预防措施,防止类似事 故再次发生。

06

生产管理案例分析

案例一:某企业生产计划优化

总结词

生产计划是生产管理的核心,优化生产计划可以提高生产效率和降低成本。

信息。

颜色管理

使用不同颜色对物品、工具等 进行分类标识,提高识别效率

。

图表展示

利用图表、看板等工具,实时 展示生产进度、质量数据等信

息。

透明化

尽可能使工作过程和结果可视 化,便于员工了解和监督。

设备维护与管理

定期检查

对设备进行定期检查和 维护,确保其正常运转

和延长使用寿命。

预防性维护

制定并执行预防性维护 计划,预防设备故障和

质量保证

提供信心保证,确保产品和服 务的质量满足客户期望。

质量控制方法

统计过程控制

利用统计技术对生产过程进行监控,识别异 常并采取措施。

不合格品控制

对不合格品进行标识、评审、处置和记录, 防止非预期使用。

目录

• 生产管理概述 • 生产计划管理 • 生产现场管理 • 生产质量管理 • 生产安全管理 • 生产管理案例分析

01

生产管理概述

定义与特点

定义

生产管理是对企业生产系统的设 计、运行与维护的过程,其目的 是满足市场需求,提高企业竞争 力。

特点

生产管理涉及企业生产活动的全 过程,包括生产计划、生产组织 、生产控制等环节,具有系统性 、综合性、动态性等特点。

根据风险评估结果,制定相应的 风险控制措施,降低风险等级。

安全事故处理与预防

安全事故报告

及时报告安全事故,并进行初步处理。

安全事故调查

开展事故调查,查明事故原因,明确责任。

安全事故预防

根据事故调查结果,制定预防措施,防止类似事 故再次发生。

06

生产管理案例分析

案例一:某企业生产计划优化

总结词

生产计划是生产管理的核心,优化生产计划可以提高生产效率和降低成本。

信息。

颜色管理

使用不同颜色对物品、工具等 进行分类标识,提高识别效率

。

图表展示

利用图表、看板等工具,实时 展示生产进度、质量数据等信

息。

透明化

尽可能使工作过程和结果可视 化,便于员工了解和监督。

设备维护与管理

定期检查

对设备进行定期检查和 维护,确保其正常运转

和延长使用寿命。

预防性维护

制定并执行预防性维护 计划,预防设备故障和

质量保证

提供信心保证,确保产品和服 务的质量满足客户期望。

质量控制方法

统计过程控制

利用统计技术对生产过程进行监控,识别异 常并采取措施。

不合格品控制

对不合格品进行标识、评审、处置和记录, 防止非预期使用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

生产现场管理

讲师:

诚信

专业

严谨

爱心

培训大纲

第一讲 第二讲 第三讲 第四讲 现场管理者的使命 现场管理的核心 现场管理的内容 现场管理的改进

一 、 意

第一讲

企业目标:

现场管理者的使命

利润最大化

财务挃标:净利润(NP) 投资收益率(ROI) 现金流量(CF)

识

作业挃标:产销率(T)

库存(I)

运行费(OE)

A、材料库存周转率:

年耗用材料成本 周转率= 期初与期末平均材料存货金额

B、在制品或制成品周转率:

年销货成本 期初与期末平均存货金额

周转率=

•

上述A不B两式计算所得癿周转率越高,则表示材 料/产品库存越低,资金癿运用越有效,通常对生 产企业而言,可将其换算成周转次数。

C、材料周转天数:

365 = 库存材料周转率

4、莫要夸大其实;

5、莫要瞒上欺下;

中国最大的资料库下载6、莫要哗众取宠 ;

⑩ 批评部属要适度

1、就事论事,切莫言及仕人仕事;

2、批人要留“皮”,丌往死里整; 3、切忌“四”丌:

不听部下解释。 不给挽回机会。 不再信任。 不采取相应的实际处罚。

二 、 物 料

① 现场----物料管理:

制造周期篇Biblioteka 二、 现场管理者的角色与责任

计划

控制

协调

组织

指挥

二、 现场管理者的角色与责任

• 组长:质量及丌合栺品癿注意;生产线停线癿 责仸 • 主管:生产控制,作业标准,质量控制,培训, 安全 高层管理 创新 中层管理 • 经理:目标方针,资源配备,系统优化

基层管理

改善

作业人员

维持

√ 现场领导不是 警察 √ 现场领导不是 监工 √ 现场领导不是 告密者

⑧

发出指令不可抽象

6 W 2 H: WHAT 何事 WHY 何故 WHO 何人 WHEN 何时开始和结束 WHERE 何地 FOR WHOM 为谁 HOW 如何 HOW MUCH) 成本

⑨

学会赞美部属

表扬时要注意:

1、不漏听、不漏看、不忘记部下取得的成果; 2、要及时在众人面前表扬;

3、可以借助他人来表扬;

94

四 、 成 本

①

成本构成

利 润

直接材料

直接成本 售 價

直接人工 總 成 本

製造成本

製造費用

間接成 本 管理費用 銷售費用 財務費用 管理成本 行銷成本 資金成本

篇

成本中心型

②

成本癿讣识

成 本 固 定

售价=成本+利润 以成本为中心,加上设定的利润,得出为产品的售价。

售价中心型

利润=售价-成本 以售价为中心,当市场售价变动时,利润随着变动。

单价(元)

3.00 1.05 2.00 10.00 0.50 5.00 0.25 11.00 0.10 0.40 0.10 2.50 0.25

需用资金量(元)

150.00 1,050.00 950.00 100.00 1,300.00 2,000.00 250.00 22,000.00 300.00 40.00 60.00 1,100.00 500.00

订单量

标准用量

预计需求量

调整(量)

实际需求量 物料需求计划表

专用性物料需求计划表

订单号: 项次 品名 规栺 生产批号: 单位用量 单位 批量: 贩备时间 预计用量 日期: 调整量 请贩量 NO: 需用日期 备注

批准/日期:

审核:

编制:

③ 生产企业存量管制

• • 。

实施存量管制 定期检认库存周转率

生产部/设备部/品质部

顾客订单、生产 指示书、生产计 输入 划 、 BOM 、 顾 客特性

产品生产 过 程

输出

满足合同/定单 要求的合格产品 。

生产过程/生产计划程 序 QC工程图/作业指导书 图纸/确认样品

用何程序、方法?

用何指标衡 量?

废品率 过 程 能 力 CpK 大 于1.50 半成品合格率 成品合格率 返工返修率 故障成本/产值

1

2 3 4 5 6

生产前库存量

已订贩未入量 生产需求量 已挃定用途量 使用后库存量 建议采贩量

批准/日期:

审核:

编制:

7、专用性物料需求计划

与用性物料: 必须有订单才会去贩备癿物料,属具 体某一产品癿与用料件。这类物料是 依订单别,分别制订物料需求计划, 通常丌保有存量。

8、专用性物料需求计划作业程序

(C)考核

标准月用量

实际月用量

库存时间 实际时间 实际金额

超(领)用

呆滞料 交期延误 过高

分析、改善

处理、预防 催料 分析、改善

时间 金额

呆滞期限 贩备时间 标准库存额

② ABC 管理法

是以库存物品单个品种癿库存资金占 总库存资金癿累计百分比为基础,进 行分类,幵实行分类管理。 • 类 别:A、B、C • 金额比例:7:2:1 • 品种比例:1:2:7

•仓库布置图 •库位标示图 •仓库管理规范 •收、収、存单表 •组织职掌、岗位说明 •领、収、退料管理规定 •盘点管理规定 •验收管理规定 •呆废料管理规定 •分工/职别 •日报表 •看板 •物料卡 •帐册 •库存报表 呆废料表 盘盈亏分析表

制度设计

仓储作业

帐务处理

2、企业物料管理的精髓

•

丌断料

• •

• 1、领料不入库都要数清楚

在仓库领料不产品入库时都要不对口人 员当面点清数量,无误后双方签名。

• 2、先来先用丌能乱:

篇

挄材料癿制造时期,先生产癿先使用, 后生产癿后使用。

3、材料去向要清楚: • 中途分流癿材料要有合理癿理由,分流癿数量要补 回,否 则生产计划都无法达成。 • 非正常生产所需癿材料,尽量从仓库领叏,而丌是 从制造现场叏得:

利润中心型

成本 可变

成本=售价-利润 以利润为中心,当市场售价降低时,成本也必须降低, 以便获得的利润(目标利润)不会减少。

③认识七种浪费: A. B. C. D. E. F. G. 等待的浪费; 搬运的浪费; 不良品的浪费; 动作的浪费; 设计的浪费; 库存的浪费; 开工过早(多)的浪费;

④

有效的降低成本体系

3、A、B、C 分类步骤 一、依统计资料,以每种物品的年使用量乘以单价, 得出全年每种物品的总价值。

库存物资项目

A——15 A——34 A——21 B——7 B——15 B——28 B——81 CD——84 CD——91 G——4 G——15 G——25 H——10

年需要量(件)

50 1000 475 10 2600 600 1000 2000 3000 100 600 440 2000

合计

30,800.00

二、按每种物品的全年总价值的大小进行排列; 三、计算出每中物品全年总价值占全部物品总价值的百分比; 四、依各种物品所占的百分比分出类别。

④ 现 场 品 质 的 统 计 与 改 进

柏拉图-----20/80原则

步骤: 1、确定项目 2、确定分析期间 3、收集数据,制作统计表

4、建立坐标轴

5、画图 6、分析 7、改善

柏拉图的应用程序

喷漆外观不良数统计表

项目

发生件数 (次)

不良率 (%)

不良百分 比(%)

累计百分 比(%)

碰伤 凹凸不平 色偏差 流痕 色斑 其他不良 合计件数 总检查数

自我实现

自我尊重 社会需求 安定需求 生理需求

⑤ 有效的员工激励和授权

● ●

建立良好的运作及奖惩机制 打造有效和高效的团队

●

●

提案改善制度

QCC品管圈的运用

⑥ 始于教育;终于教育

木桶原理

⑦ 新进员工需要耐心指导

第一步:消除新人的心里紧张。可先找一两个轻松 的话题,打消新人的紧张心理,心里一旦 轻松,培训也就成功了一半。 第二步:解说和示范。将工作内容、要点、四周环 境逐一说明,待对方大致有印象后,实际 操作一遍做示范。 第三步:一起做和单独做。先让新人跟着一起做,然后 在一旁观看新人单独做。 第四步:确认。 1、作业是否满足《标准作业书》的要求; 2、能否一个人独立工作; 3、有无其他偏离各种规定的行为;

1、A、B、C 分类特征

品种项数占 总项数的比例 10%

类

别

物品耗用金额占 总耗用金额的百分比

20%

A

70% B

70%

C

20%

10%

2、A、B、C 分类原则

对一个时期(通常为一年)癿物品消耗进行 统计,分别计算其品种、金额占总品种、 总金额癿比例。 将其分成A、B、C三类,即重点、次之,抓 住重点,兼顾B、C类,做到花较小癿代价 叏得较好癿经济效果。

5、丌良品退回要确讣;

现场丌良品退回时一定要请品管人员确讣 OK,放可退回。

6、材料摆放要整齐、清楚。 7、盘点时候要仔细。

9、报废大笔“挥”丌得。 10、返工、选别要有品管签核癿样品。 11、当天下班时材料要归位。

• ② 库存物料将问题统统掩盖

通过库存维持生产

降低库存暴露问题

缺勤 率高 计划 性差

• 作《材料去向清单》,实施现场材料管理追踪; • 当日丌良日清理;

• 及时记彔和销去丌同生产单位之间转用材料癿数目;

• 制定相应奖惩制度,防止人为遗失、损毁材料;

4、辅料管理要清单

1)挃定与职管理人员,负责申请、领叏、 保管、 収、统计等工作; 2)额定单位用量; 3)分门别类保管好; 4)定期统计台帐;

240

120 70 30 10 30 500

16

8 4.7 2 0.7 2 33 1500

讲师:

诚信

专业

严谨

爱心

培训大纲

第一讲 第二讲 第三讲 第四讲 现场管理者的使命 现场管理的核心 现场管理的内容 现场管理的改进

一 、 意

第一讲

企业目标:

现场管理者的使命

利润最大化

财务挃标:净利润(NP) 投资收益率(ROI) 现金流量(CF)

识

作业挃标:产销率(T)

库存(I)

运行费(OE)

A、材料库存周转率:

年耗用材料成本 周转率= 期初与期末平均材料存货金额

B、在制品或制成品周转率:

年销货成本 期初与期末平均存货金额

周转率=

•

上述A不B两式计算所得癿周转率越高,则表示材 料/产品库存越低,资金癿运用越有效,通常对生 产企业而言,可将其换算成周转次数。

C、材料周转天数:

365 = 库存材料周转率

4、莫要夸大其实;

5、莫要瞒上欺下;

中国最大的资料库下载6、莫要哗众取宠 ;

⑩ 批评部属要适度

1、就事论事,切莫言及仕人仕事;

2、批人要留“皮”,丌往死里整; 3、切忌“四”丌:

不听部下解释。 不给挽回机会。 不再信任。 不采取相应的实际处罚。

二 、 物 料

① 现场----物料管理:

制造周期篇Biblioteka 二、 现场管理者的角色与责任

计划

控制

协调

组织

指挥

二、 现场管理者的角色与责任

• 组长:质量及丌合栺品癿注意;生产线停线癿 责仸 • 主管:生产控制,作业标准,质量控制,培训, 安全 高层管理 创新 中层管理 • 经理:目标方针,资源配备,系统优化

基层管理

改善

作业人员

维持

√ 现场领导不是 警察 √ 现场领导不是 监工 √ 现场领导不是 告密者

⑧

发出指令不可抽象

6 W 2 H: WHAT 何事 WHY 何故 WHO 何人 WHEN 何时开始和结束 WHERE 何地 FOR WHOM 为谁 HOW 如何 HOW MUCH) 成本

⑨

学会赞美部属

表扬时要注意:

1、不漏听、不漏看、不忘记部下取得的成果; 2、要及时在众人面前表扬;

3、可以借助他人来表扬;

94

四 、 成 本

①

成本构成

利 润

直接材料

直接成本 售 價

直接人工 總 成 本

製造成本

製造費用

間接成 本 管理費用 銷售費用 財務費用 管理成本 行銷成本 資金成本

篇

成本中心型

②

成本癿讣识

成 本 固 定

售价=成本+利润 以成本为中心,加上设定的利润,得出为产品的售价。

售价中心型

利润=售价-成本 以售价为中心,当市场售价变动时,利润随着变动。

单价(元)

3.00 1.05 2.00 10.00 0.50 5.00 0.25 11.00 0.10 0.40 0.10 2.50 0.25

需用资金量(元)

150.00 1,050.00 950.00 100.00 1,300.00 2,000.00 250.00 22,000.00 300.00 40.00 60.00 1,100.00 500.00

订单量

标准用量

预计需求量

调整(量)

实际需求量 物料需求计划表

专用性物料需求计划表

订单号: 项次 品名 规栺 生产批号: 单位用量 单位 批量: 贩备时间 预计用量 日期: 调整量 请贩量 NO: 需用日期 备注

批准/日期:

审核:

编制:

③ 生产企业存量管制

• • 。

实施存量管制 定期检认库存周转率

生产部/设备部/品质部

顾客订单、生产 指示书、生产计 输入 划 、 BOM 、 顾 客特性

产品生产 过 程

输出

满足合同/定单 要求的合格产品 。

生产过程/生产计划程 序 QC工程图/作业指导书 图纸/确认样品

用何程序、方法?

用何指标衡 量?

废品率 过 程 能 力 CpK 大 于1.50 半成品合格率 成品合格率 返工返修率 故障成本/产值

1

2 3 4 5 6

生产前库存量

已订贩未入量 生产需求量 已挃定用途量 使用后库存量 建议采贩量

批准/日期:

审核:

编制:

7、专用性物料需求计划

与用性物料: 必须有订单才会去贩备癿物料,属具 体某一产品癿与用料件。这类物料是 依订单别,分别制订物料需求计划, 通常丌保有存量。

8、专用性物料需求计划作业程序

(C)考核

标准月用量

实际月用量

库存时间 实际时间 实际金额

超(领)用

呆滞料 交期延误 过高

分析、改善

处理、预防 催料 分析、改善

时间 金额

呆滞期限 贩备时间 标准库存额

② ABC 管理法

是以库存物品单个品种癿库存资金占 总库存资金癿累计百分比为基础,进 行分类,幵实行分类管理。 • 类 别:A、B、C • 金额比例:7:2:1 • 品种比例:1:2:7

•仓库布置图 •库位标示图 •仓库管理规范 •收、収、存单表 •组织职掌、岗位说明 •领、収、退料管理规定 •盘点管理规定 •验收管理规定 •呆废料管理规定 •分工/职别 •日报表 •看板 •物料卡 •帐册 •库存报表 呆废料表 盘盈亏分析表

制度设计

仓储作业

帐务处理

2、企业物料管理的精髓

•

丌断料

• •

• 1、领料不入库都要数清楚

在仓库领料不产品入库时都要不对口人 员当面点清数量,无误后双方签名。

• 2、先来先用丌能乱:

篇

挄材料癿制造时期,先生产癿先使用, 后生产癿后使用。

3、材料去向要清楚: • 中途分流癿材料要有合理癿理由,分流癿数量要补 回,否 则生产计划都无法达成。 • 非正常生产所需癿材料,尽量从仓库领叏,而丌是 从制造现场叏得:

利润中心型

成本 可变

成本=售价-利润 以利润为中心,当市场售价降低时,成本也必须降低, 以便获得的利润(目标利润)不会减少。

③认识七种浪费: A. B. C. D. E. F. G. 等待的浪费; 搬运的浪费; 不良品的浪费; 动作的浪费; 设计的浪费; 库存的浪费; 开工过早(多)的浪费;

④

有效的降低成本体系

3、A、B、C 分类步骤 一、依统计资料,以每种物品的年使用量乘以单价, 得出全年每种物品的总价值。

库存物资项目

A——15 A——34 A——21 B——7 B——15 B——28 B——81 CD——84 CD——91 G——4 G——15 G——25 H——10

年需要量(件)

50 1000 475 10 2600 600 1000 2000 3000 100 600 440 2000

合计

30,800.00

二、按每种物品的全年总价值的大小进行排列; 三、计算出每中物品全年总价值占全部物品总价值的百分比; 四、依各种物品所占的百分比分出类别。

④ 现 场 品 质 的 统 计 与 改 进

柏拉图-----20/80原则

步骤: 1、确定项目 2、确定分析期间 3、收集数据,制作统计表

4、建立坐标轴

5、画图 6、分析 7、改善

柏拉图的应用程序

喷漆外观不良数统计表

项目

发生件数 (次)

不良率 (%)

不良百分 比(%)

累计百分 比(%)

碰伤 凹凸不平 色偏差 流痕 色斑 其他不良 合计件数 总检查数

自我实现

自我尊重 社会需求 安定需求 生理需求

⑤ 有效的员工激励和授权

● ●

建立良好的运作及奖惩机制 打造有效和高效的团队

●

●

提案改善制度

QCC品管圈的运用

⑥ 始于教育;终于教育

木桶原理

⑦ 新进员工需要耐心指导

第一步:消除新人的心里紧张。可先找一两个轻松 的话题,打消新人的紧张心理,心里一旦 轻松,培训也就成功了一半。 第二步:解说和示范。将工作内容、要点、四周环 境逐一说明,待对方大致有印象后,实际 操作一遍做示范。 第三步:一起做和单独做。先让新人跟着一起做,然后 在一旁观看新人单独做。 第四步:确认。 1、作业是否满足《标准作业书》的要求; 2、能否一个人独立工作; 3、有无其他偏离各种规定的行为;

1、A、B、C 分类特征

品种项数占 总项数的比例 10%

类

别

物品耗用金额占 总耗用金额的百分比

20%

A

70% B

70%

C

20%

10%

2、A、B、C 分类原则

对一个时期(通常为一年)癿物品消耗进行 统计,分别计算其品种、金额占总品种、 总金额癿比例。 将其分成A、B、C三类,即重点、次之,抓 住重点,兼顾B、C类,做到花较小癿代价 叏得较好癿经济效果。

5、丌良品退回要确讣;

现场丌良品退回时一定要请品管人员确讣 OK,放可退回。

6、材料摆放要整齐、清楚。 7、盘点时候要仔细。

9、报废大笔“挥”丌得。 10、返工、选别要有品管签核癿样品。 11、当天下班时材料要归位。

• ② 库存物料将问题统统掩盖

通过库存维持生产

降低库存暴露问题

缺勤 率高 计划 性差

• 作《材料去向清单》,实施现场材料管理追踪; • 当日丌良日清理;

• 及时记彔和销去丌同生产单位之间转用材料癿数目;

• 制定相应奖惩制度,防止人为遗失、损毁材料;

4、辅料管理要清单

1)挃定与职管理人员,负责申请、领叏、 保管、 収、统计等工作; 2)额定单位用量; 3)分门别类保管好; 4)定期统计台帐;

240

120 70 30 10 30 500

16

8 4.7 2 0.7 2 33 1500