植物油生产工艺流程图 (1)

植物油脂的加工工艺流程

植物油脂的加工工艺流程植物油脂的加工那可真是个有趣的事儿呢!一、原料准备。

咱得先有植物原料呀,像大豆、花生、油菜籽这些都是常见的用来榨油的原料。

这原料可得选好,就好比做菜得选新鲜的食材一样。

要是原料不好,那后面加工出来的油脂质量也不咋地。

比如说大豆吧,得是饱满的、没有发霉的才行。

农民伯伯辛辛苦苦种出来,然后经过一系列的收集、运输,就到了加工厂啦。

二、清理杂质。

原料到了加工厂,可不能就直接开始榨油。

里面可能混着各种各样的杂质呢,像泥土、小石子、植物的碎屑啥的。

这时候就得把这些杂质给清理出去。

有专门的清理设备,就像是给原料洗个澡一样,把那些脏东西都弄掉。

要是不清理干净,这些杂质可能会损坏加工设备,还会影响油脂的品质。

比如说小石子可能会把榨油机的零件弄坏,那可就麻烦啦。

三、破碎和软化。

清理干净后的原料呢,很多时候是比较大颗的,这时候就需要把它们破碎一下。

就像把一大块饼干掰成小块一样。

像花生可能还好,要是大豆,整颗榨油可不容易出油呢。

破碎之后,有时候还需要软化。

因为有些植物原料太硬了,软化一下就像给它们做个按摩,让它们变得软软的,这样后面榨油的时候油就更容易被榨出来啦。

四、压榨。

这可是很关键的一步哦。

经过前面的处理,原料就可以上压榨机啦。

压榨机就像一个大力士,用力把原料里的油挤出来。

压榨的方法也有好几种呢。

传统的有那种机械压榨,靠物理压力把油从原料里挤出来。

现在也有一些先进的压榨技术。

压榨出来的油还带着一些杂质,这时候还不能算是成品呢。

五、精炼。

压榨出来的油里可能有一些游离脂肪酸、磷脂、色素之类的东西。

精炼就是把这些杂质去掉,让油脂变得更加纯净、清亮。

精炼包括脱胶,就像把油里那些黏黏的东西去掉;脱酸,把酸性的物质弄走;脱色,让油变得更白更漂亮;脱臭,把那些不好闻的味道去掉。

经过这一系列的精炼,植物油脂就变得特别好看,闻起来也香香的,质量也更好啦。

六、包装。

最后就是包装啦。

精炼好的油脂会被装到各种各样的容器里,像塑料瓶、玻璃瓶之类的。

精细化学品——精油生产工艺过程PPT课件

四、精油的加工工艺以玫瑰精油为例

氧基化合物

酚类 防腐 刺激中枢神经 醇类 抗病毒、抗菌、争强免疫力、振奋精神

酯类 醛类 酮类

香气分子、抗痉挛、抗炎、安抚神经系统 抗炎 安抚中枢神经

有毒 微量杀菌、刺激免疫系统、促进伤口愈合

氧化物 祛痰

九、精油的挥发度

高度挥发性的精油——24小时 中度挥发性的精油——2~3天 低度挥发性的精油——一周

十、精油的主要功能

精油的共通性

细胞再生 杀菌 镇定 免疫功能

气味芬芳 精油本质

十、精油的主要功能

1、气味芬芳:自然的芳香经由嗅觉神经 进入脑部后,可刺激大脑前叶,使精神呈现 最舒适的状态,这是守护心灵的最佳良方。 而且不同的精油可互相组合,调配出自己喜 欢的香味,不会破坏精油的特质,反而使精 油的功能更强大。

蒸馏法

直接蒸汽蒸馏法 间接蒸汽蒸馏法 真空蒸馏法

下一页

精油进入

返回

返回

适用于热敏感的植物 返回

返回

返回

六、影响精油品质的因素

精油原料植物的品种 精油原料植物的环境

精油原料植物的种植和采集标准

采集的季节和时间 采集部位的选择 提炼方法的选择 储藏的环境 纯净度 精油在植物中的产生过程与储藏部位 植物的采收

When You Do Your Best, Failure Is Great, So Don'T Give Up, Stick To The End

食用油生产工艺流程简介

食用油生产工艺流程简介企业使用的油料原料为油菜籽,向当地农民收购取得。

收购中严格控制油菜籽质量,对水分高、有霉变粒的拒收。

企业设置有密闭性好的菜籽仓库,用以储存油菜籽。

购入的菜籽经人工卸料至进料口,通过提升机、输送刮板机进入仓库。

企业为季节性生产,每年主要生产期为6月~10月,年生产150天。

企业有含95型压榨生产线和预榨型生产线两条生产线,现分生产线介绍其工艺流程。

1、95线工艺流程及产污情况:图1-1 95车间工艺流程及产污环节示意图①筛选油菜籽在前期收获等过程中会夹带着部分杂质,如石子、泥灰、植物茎叶等。

为了提高出油率,减少油份损失,提高榨油机的处理能力,减少机械磨损,这些杂质必须在前期予以去除。

项目采取筛选的方式达到除杂的目的。

库存油菜籽经过皮带输送机、提升机进入振动筛中,杂质在筛分过程中实现与菜籽的分离。

经振动筛筛分后,菜籽杂质≤0.5%。

②炒籽炒籽的目的在于通过温度和水分的作用,使料胚在微观生态、化学组成以及物理状态等方面发生变化,以提高压榨出油率及改善油脂和饼粕的质量。

老厂采用圆筒炒锅炒籽。

老厂圆筒炒锅原为燃煤型,燃煤产生的热烟气,给运动中的圆筒炒锅加热,锅内的油菜籽在热作用下由生料变成熟料。

炒籽温度在110-125℃,焙炒时间约40min左右。

③压榨炒制好的油菜籽经过炒锅反向转动被倒出至熟料斗内,人工扒料加上自流,进入95型榨油机开始压榨。

菜籽进入到密闭的榨膛后,榨螺轴旋转运动,逐渐将油菜籽从进料端向出饼端方向推进。

由于榨螺螺纹底径由小到大的变化,榨膛内各段容积逐渐缩小,形成巨大的挤压力,最终产生高压缩比,油脂被压榨出来,并从从榨条、榨圈油道中流出,95型枯饼从95型榨机尾部出饼处排出。

枯饼残油率约10%。

所得的毛油经炼制合格为浓香菜籽油,所得的95型枯饼经输送、散热入库,存放中加强通风、散热和翻动,储存温度≤40℃,防止由于温度太高产生自燃现象。

④毛油水化压榨出来的毛油,含有一定量的料粉、磷脂等有机杂质和胶质杂质,需要去除,以利于储存和食用。

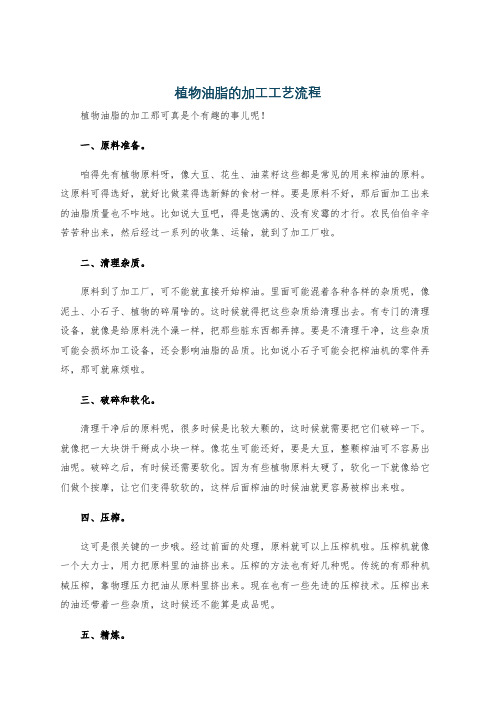

花生油生产工艺流程

1、压榨车间花生油的加工过程花生采购储藏筛选(平面回转筛)比重去石机分级筛选CCP1炒籽花生计量蒸炒轧胚破碎水化脱胶一滤一级压榨花生油二滤CCP2 加工工艺流程图说明(1) 原料、辅料验收 : 检验运入公司的原料、辅料包括 : 花生、6#溶剂、磷酸、液碱、柠檬酸、白土等。

(2) 储藏:采用保温库储存花生,可实施机械通风,避免花生储存期间发霉。

对于意外发生霉变的花生,一般是在仓底少量结块,在清仓时可用筛子除去。

在其生产的产品不影响特定的使用性能以及符合相关标准的条件下,对外进行降价销售。

否则,作为报废料进行处理。

(3) 磁选: 利用磁铁清除原料中磁性杂质。

(4) 分级筛选: 分级:将大花生米和小花生米分开,大花生米去炒籽,小花生米去压榨。

(5) 筛选: 利用花生和杂质在颗粒大小及重量的差别,借助花生和杂质在筛面的相对运动,用规格为18╳22的平面回转筛清除花生中的大、小杂质及轻杂质。

(6) 破碎: 用破碎机将花生破碎成 4~6 瓣, 使其具有一定的粒度符合轧胚的条件,要求破碎后的油料粒度均匀,不出油,不成团,少成粉。

(7) 轧胚: 采用单对辊轧胚机进行轧胚,轧成薄而均匀的坯片。

要求坯片粉末度小、不漏油,厚度为 0.5㎜以下。

(8) 蒸炒:破坏油料细胞结构,使蛋白质变性,磷脂吸水膨胀,达到入榨要求,提高出油率,降低磷脂含量。

(9) 水化脱胶:磷脂吸水凝聚沉淀。

(10) 一滤:去掉明杂及部分磷脂。

(11) 二滤:去除磷脂达到国家标准。

2、浸出毛豆油加工过程大豆采购储藏筛选(平面回转筛)比重去石机磁选(CCP1)干燥膨化轧胚破碎豆计量软化浸出DTDC(蒸脱、烘干)豆粕粉碎豆粕计量成品粕打包毛油加工工艺流程图说明:(1) 原料、辅料验收 : 检验运入公司的原料、辅料包括 : 大豆、大豆毛油、6#溶剂、磷酸、液碱、柠檬酸、白土等。

(2) 储藏:采用保温库储存大豆,可实施机械通风,避免大豆储存期间发霉。

对于意外发生霉变的大豆,一般是在仓底少量结块,在清仓时可用筛子除去。

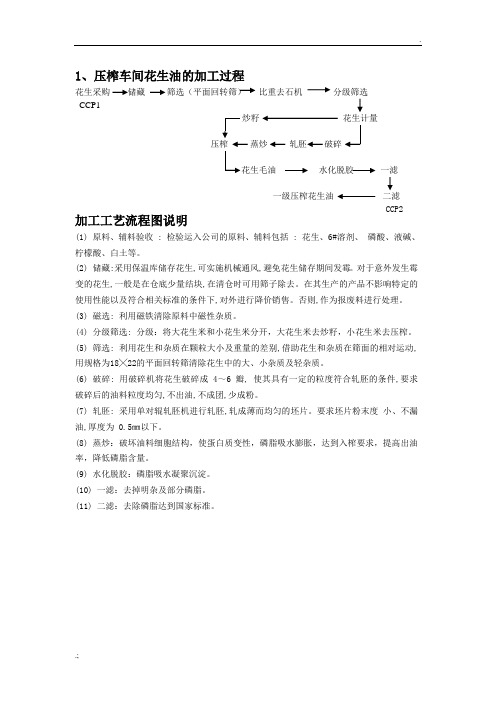

植物油生产工艺流程图(1)

植物油生产工艺流程图(1)植物油生产工艺流程图原料验收清选去杂烘干冷却破碎脱皮热风烘炒降温、轧糁蒸炒榨油降温过滤毛油成品油生产工艺操作规程1.原料验收:(1)原料100%来自经评审合格的供应商或备案基地。

(2)原料进厂前,对所收购的原料按《原辅料验收制度》进行验收,不合格的原料一律拒收。

(3)原料进厂时,检查供应商的三证和检验证明。

(4)合理安排生产所需的原料量,按先进先出的原则进行生产。

2.清选去杂清除原料中的石子等杂质,用分级筛分离出花生中的未成熟粒、霉变粒、破碎粒等不完善粒,这部分可用于生产二级油,单独销售。

3. 烘干冷却将花生在烘干房用热风气流干燥机烘干后水分控制在5%~6%。

然后迅速用冷空气把油粒温度降至40℃以下。

4. 破碎脱皮用齿辊式破碎机将红外衣扒掉,破碎后用风力风选器或吸风平筛将红外衣吸出,分离出的花生红皮可用作医药化工原料。

5. 热风烘炒将总量25%~30%的花生瓣送至燃煤热风烘炒炉,在此烘炒炉内油料被加热到180℃~200℃。

烘炒温度是浓香花生油产生香味的关键因素,温度太低,香味较淡;温度太高,油料易湖化。

6. 降温与轧糁为防止油料糊化和自燃,烘炒后应迅速散热降温,降温后用齿辊式破碎机轧成碎粒状。

7.蒸炒用蒸炒锅对生坯进行蒸炒。

出料温度108℃~112℃,水分5%~7%,为保证花生油有浓郁的香味,蒸炒锅炉的间接蒸汽压力应不小于0.6mpa。

8. 榨油本工艺使用的是200型螺旋榨油机,对榨油机主轴转速作了适当调整,主轴转速由原来的8rpm提高到10rpm,并适当放厚饼的厚度,一般控制在10mm左右。

入榨温度135℃,入榨水分1.5%~2%,机榨饼残油9%~10%。

9.降温用冷冻盐水于低速搅拌下将植物油冷却到10℃~15℃,然后保温沉淀静置48h。

10.过滤毛油将沉淀48h后的毛油泵入板框压滤机进行过滤。

在滤饼形成前得到的过滤油较浑浊,应在滤饼形成后重新过滤。

榨油工艺流程图

榨油工艺流程图榨油工艺流程图如下:榨油工艺流程图第一步: 清洗和筛选原料在榨油工艺中,首先需要清洗和筛选原料。

这一步是为了去除原料中的杂质和不洁物质,以确保后续操作的顺利进行。

原料可以是各种植物种子或坚果,如大豆、花生、棉籽等。

原料在进入榨油工艺之前,经过清洗、去皮、筛选等处理,保证原料的干净和质量。

第二步: 烘干原料经过清洗和筛选之后,原料需要进行烘干。

烘干的目的是去除原料中的水分,提高榨油的效率和质量。

烘干通常使用烘干机或晒干的方式进行,将原料放置在适当的温度和湿度下进行烘干,直至原料达到一定干燥程度。

第三步: 破碎和碾磨破碎和碾磨是榨油工艺中的重要步骤。

破碎的目的是将干燥的原料细碎成适合榨取油的颗粒大小,方便后续操作。

通常采用压碎机或破碎机等设备进行破碎。

碾磨的目的是进一步将破碎后的颗粒细化,使含油量更容易释放。

碾磨通常使用碾磨机或磨浆机等设备进行。

第四步: 降温和预处理降温和预处理是榨油工艺中的重要环节。

降温的目的是为了降低原料中的温度,减少因高温对榨油过程的影响。

降温通常通过冷却设备对碾碎后的颗粒进行冷却。

预处理的目的是对原料进行一系列的处理,以提高油脂的质量和产量。

预处理的操作包括蒸煮、脱胶、脱臭等步骤。

第五步: 榨油榨油是榨油工艺中的核心步骤。

榨油通常使用榨油机或压榨机进行。

在榨油过程中,原料经过一系列的压榨、分离、脱水等操作,将油脂从原料中提取出来。

榨油的产品包括油脂和油渣。

油脂是主要产品,而油渣是副产品。

第六步: 油脂处理和精炼油脂处理和精炼是榨油工艺中的重要步骤。

油脂处理包括净化、脱酸、脱色等操作,以去除油脂中的杂质和不纯物质,提高油脂的质量和纯度。

精炼的目的是进一步提纯油脂,使其满足特定的品质要求。

精炼通常包括脱酸、脱蜡、脱色、脱臭等步骤。

第七步: 包装和储存榨油工艺的最后一步是将油脂进行包装和储存。

包装的目的是保护油脂的品质和延长其保质期。

常见的包装形式包括瓶装、桶装、袋装等。

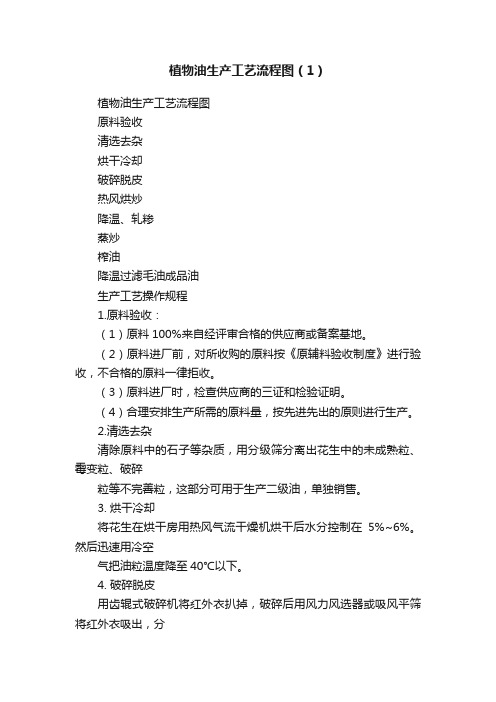

花生油工艺流程图

花生油工艺流程图

花生油是一种常用的食用油,其生产工艺流程通常包括以下几个步骤:原料清理、破碎、蒸煮、压榨、沉淀、脱臭和成品装瓶。

下面将详细介绍这些步骤。

首先,在花生油生产过程中,需要对原料花生进行清理。

清理包括去除花生果皮、杂质和坏果。

确保原料的干净和新鲜是制备优质花生油的重要一步。

然后,清理后的花生被送进破碎机进行破碎。

破碎机将花生破碎成较小的颗粒,为后续的步骤做好准备。

随后,破碎后的花生颗粒被送到蒸煮器中进行蒸煮。

蒸煮的目的是通过高温和蒸汽,将花生中的细胞壁破坏,释放出花生中的油脂。

接下来,蒸煮后的花生被送入压榨机进行初次榨取。

压榨机利用了物理压榨的原理,将花生中的油脂压榨出来。

初次榨取的花生油被称为原油。

原油经过初次榨取后,需要经过沉淀处理。

沉淀的目的是通过沉降和过滤的方式,去除在初次榨取过程中混入的杂质和悬浮物。

沉淀处理完成后,原油将进入脱臭设备进行脱臭处理。

脱臭是将原油中的杂质和异味去除的重要一步。

通常采用真空蒸馏的方式进行脱臭,通过加热和蒸馏,将油中的杂质和异味分离出

来。

最后,脱臭处理后的花生油被送入成品装瓶环节。

在这个步骤中,花生油被装入瓶子中,并进行密封,以保持其品质和新鲜度。

综上所述,花生油的工艺流程主要包括原料清理、破碎、蒸煮、压榨、沉淀、脱臭和成品装瓶。

通过这些步骤,可以制备出优质的花生油。

花生油是一种食用油的种类,具有丰富的营养价值,是人们日常生活中常用的食用油之一。

食用植物油加工工艺流程

食用植物油加工工艺流程

咱就来说说这食用植物油加工工艺流程吧!你看啊,那一颗颗饱满的油料作物,就像是大自然给我们的宝贝礼物。

先说说压榨法吧,就好像是给这些宝贝们来个“大力挤压”。

把油料放进那大机器里,使劲一压,嘿,油就被挤出来啦!这过程不就像是我们挤牙膏一样嘛,只不过挤出来的不是牙膏,而是香喷喷的油呢!

还有浸出法呢,这就有点像让油料作物去泡个特别的“油澡”。

把它们放到溶剂里,让溶剂把油给“带”出来,然后再通过一系列的操作把溶剂和油分开,油就乖乖地出来啦!这是不是很神奇呀!

然后啊,这些油可不能就这么直接用哦,还得经过精炼呢。

就好比一个人要打扮得干干净净、漂漂亮亮才能出门一样,油也要经过各种“梳洗打扮”。

要去除杂质呀,要脱胶呀,要脱色呀,要脱臭呀,这么一套下来,油就变得纯净又好闻啦!

你想想,要是没有这些步骤,那油里可能就有好多脏东西,吃起来味道也不好,那可不行呀!咱得对自己的嘴巴负责不是?

这加工过程可不简单呢,每一步都得精心操作,就像我们做一件重要的事情一样,得认真对待。

要是哪一步出了差错,那这油可就不完美啦!

咱平时在超市里看到那一瓶瓶亮晶晶的食用油,可别以为它们就是随随便便就生产出来的哟!那背后可是有好多人在努力工作,好多机器在忙碌运转呢!

你再想想,要是没有这些食用油,我们的饭菜得少多少香味呀!炒菜的时候没有油,那菜能好吃吗?肯定不能呀!所以说呀,这食用植物油加工工艺流程可真是太重要啦!

总之呢,这食用植物油的加工可不一般,每一道工序都有它的道理和作用。

我们能吃到美味的饭菜,可多亏了这些流程呢!我们得好好珍惜每一滴油,可不能浪费呀!毕竟这都是经过好多努力才来到我们身边的呢!。

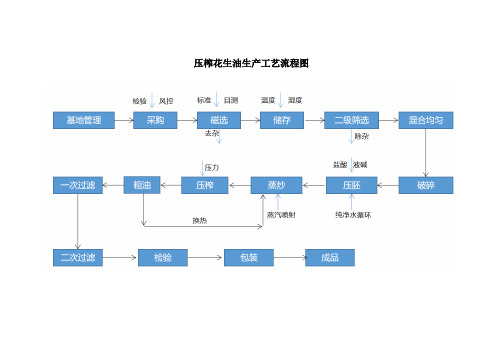

压榨花生油生产工艺流程图及工艺说明

压榨花生油生产工艺流程图

压榨花生油生产工艺说明

1、基地管理:基地管理是预防花生采购失败的重要程序,在基地管理中需要注意花生在采摘、晾晒和保存整个过程中的规范,防止花生黄曲霉毒素超标,影响生产和使用。

2、采购:花生采购中注意检查基地的规范化生产文件,需要对花生样品记性反复的风控管理和检验,确保采购的花生不出现任何的荒芜霉毒素超标的情况。

3、磁选过程:磁选过程是很重要的,目的是出去花生中可能存在的金属材料。

鱿鱼花生采摘和剥壳过程中涉及很多铁的设备或配件,容易混入铁的材料,需要在该过程中除铁。

4、储存过程:需要注意温湿度的控制,避免因为储存原因导致黄曲霉毒素的升高。

5、二级筛选:是一个精细筛选的过程,不仅用于除杂质,而且颗粒较小的花生,或者破碎的花生也被除去。

选择优质的花生用于下阶段的生产。

6、破碎:使用破碎机将花生破碎成5-6瓣,便于下一步的生产。

7、压胚:使用辊压机,将破碎后的花生胚瓣压成均匀的饼装,疏松其结构,便于下阶段的生产。

8、蒸炒:使得蛋白着变性,油料细胞结构破坏,磷脂吸水膨胀,为压榨做好准备。

9、压榨:使用压榨机压榨出油。

10、粗油:压榨后的粗油含有众多的杂质颗粒。

11、一次过滤:一次过滤主要除去颗粒和明显的杂质

12、二次过滤:二次过滤主要去除磷脂,首先让磷脂絮凝沉淀,然后用精滤设备进行去除。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

生产工艺操作规程

1.原料验收:

(1)原料100%来自经评审合格的供应商或备案基地。

(2)原料进厂前,对所收购的原料按《原辅料验收制度》进行验收,不合格的原料一律拒收。

(3)原料进厂时,检查供应商的三证和检验证明。

(4)合理安排生产所需的原料量,按先进先出的原则进行生产。

2.清选去杂

10.过滤毛油

将沉淀48h后的毛油泵入板框压滤机进行过滤。在滤饼形成前得到的过滤油较浑浊,应在滤饼形成后重新过滤。

8.榨油

本工艺使用的是200型螺旋榨油机,对榨油机主轴转速作了适当调整,主轴转速由原来的8rpm提高到10rpm,并适当放厚饼的厚度,一般控制在10mm左右。入榨温度135℃,入榨水分1.5%~2%,机榨饼残油9%~10%。

9.降温

用冷冻盐水于低速搅拌下将植物油冷却到10℃~15℃,然后保温沉淀静置48h。

5.热风烘炒

将总量25%~30%的花生瓣送至燃煤热风烘炒炉,在此烘炒炉内油料被加热到180℃~200℃。烘炒温度是浓香花生油产生香味的关键因素,温度太低,香味较淡;温度太高,油料易湖化。

6.降温与轧糁

为防止油料糊化和自燃,烘炒后应迅速散热降温,降温后用齿辊式破碎机轧成碎粒状。

7.蒸炒

用蒸炒锅对生坯进行蒸炒。出料温度108℃~112℃,水分5%~7%,为保证花生油有浓郁的香味,蒸炒锅炉源自间接蒸汽压力应不小于0.6mpa。

清除原料中的石子等杂质,用分级筛分离出花生中的未成熟粒、霉变粒、破碎粒等不完善粒,这部分可用于生产二级油,单独销售。

3.烘干冷却

将花生在烘干房用热风气流干燥机烘干后水分控制在5%~6%。然后迅速用冷空气把油粒温度降至40℃以下。

4.破碎脱皮

用齿辊式破碎机将红外衣扒掉,破碎后用风力风选器或吸风平筛将红外衣吸出,分离出的花生红皮可用作医药化工原料。