汽车零部件耐候性试验标准

qct17耐候实验标准

qct17耐候实验标准

QCT17耐候实验标准是指在汽车行业中常用的一种耐候性测试标准。

耐候性测试是用来评估材料在不同环境条件下的耐久性能,特别是在暴露于日光、湿度和温度变化等自然环境条件下的性能。

QCT17标准通常适用于汽车外部部件的测试,例如车身涂料、塑料零部件等。

根据QCT17标准,测试样品通常会暴露在模拟自然环境的设备中,例如暴露于紫外线、高温、低温、潮湿等条件下一定的时间,然后对样品的外观、颜色、表面质量等进行评估。

这有助于制造商了解材料在实际使用中的耐久性能,从而改进产品质量和性能。

QCT17标准的具体测试方法和评定标准可能会根据不同的汽车制造商或者测试实验室而有所不同。

然而,通常会遵循国际上公认的测试程序和标准,以确保测试结果的可靠性和可比性。

总的来说,QCT17耐候实验标准对于汽车行业来说非常重要,它有助于确保汽车外部部件在各种自然环境条件下的耐久性能,从而提高汽车的质量和可靠性。

耐候性测试标准

耐候性测试标准耐候性测试是指在自然环境中,材料或产品经受日晒、雨淋、风吹等自然环境因素的影响,检验其耐久性和稳定性的能力。

耐候性测试标准是对材料或产品进行耐候性能评定的依据,其结果直接关系到材料或产品的使用寿命和质量稳定性。

本文将介绍耐候性测试标准的相关内容,以及其在材料和产品质量控制中的重要性。

首先,耐候性测试标准主要包括对材料或产品在自然环境中暴露的时间、温度、湿度等因素的要求。

这些因素对材料或产品的耐候性能有着直接的影响,因此在测试标准中需要对其进行详细的规定和要求。

通过对这些因素的测试,可以更加真实地模拟材料或产品在自然环境中的使用情况,从而更加准确地评定其耐候性能。

其次,耐候性测试标准还包括对测试方法和设备的要求。

测试方法的选择和测试设备的精度直接关系到测试结果的准确性和可靠性。

因此,在耐候性测试标准中,需要对测试方法和设备进行详细的规定,确保测试过程的科学性和规范性。

只有在符合标准的测试条件下进行测试,才能得到准确的测试结果,为材料和产品的质量控制提供可靠的依据。

再次,耐候性测试标准对测试结果的评定和判定也有着详细的规定。

在测试结束后,需要对测试样品进行详细的检测和分析,得出相应的测试结果。

这些测试结果需要根据标准中的评定标准进行判定,从而对材料或产品的耐候性能进行评定。

通过对测试结果的评定和判定,可以更加直观地了解材料或产品的耐候性能,为质量控制提供科学依据。

总之,耐候性测试标准在材料和产品的质量控制中起着至关重要的作用。

只有通过严格按照标准进行测试,才能得到准确可靠的测试结果,为材料和产品的质量控制提供科学依据。

因此,制定和执行耐候性测试标准对于提高材料和产品的质量稳定性,延长使用寿命具有重要意义。

希望本文的介绍能够对耐候性测试标准有所了解,并在实际工作中得到应用。

以上就是本文对耐候性测试标准的相关内容介绍,希望对大家有所帮助。

感谢阅读!。

汽车光老化试验标准

汽车光老化试验标准随着汽车产业的发展与进步,人们对汽车外观质量的要求也越来越高。

汽车在长期使用过程中,常常暴露在各种自然环境中,如阳光、雨水和污染物等,这些外在因素会导致汽车外观老化,降低其质量和寿命。

为了保证汽车外观质量的稳定和持久,相关部门制定了一系列汽车光老化试验标准。

一、试验目的汽车光老化试验的主要目的是评估汽车零部件在长期日光照射下的耐候性和耐久性。

通过模拟日光照射,加速材料老化和衰减的过程,从而判定零部件的寿命和性能稳定性。

二、试验条件1. 光源选择:常用的光源有全光谱日光灯、氙气灯和紫外线灯等。

在试验中,应根据实际使用环境选择合适的光源。

2. 试验温度:常见的试验温度为40℃。

在少数情况下,根据实际环境温度选择合适的试验温度。

3. 试验湿度:通常情况下,试验湿度保持在50%~70%RH,以模拟实际使用环境的相对湿度。

三、试验装置为了保证试验的准确性和可重复性,需要使用合适的试验装置。

常见的试验装置包括:1. 恒温恒湿箱:用于控制试验温度和湿度,确保试验条件稳定。

2. 光照辐射仪:用于提供光源,并对待测材料进行照射。

3. 试样支撑架:用于固定试样,保持试样的稳定性。

4. 数据采集系统:用于记录试验参数和结果,确保试验数据的准确性。

四、试验方法1. 试样制备:根据相关标准,制备符合要求的试样。

2. 试样摆放:将试样放置在试样支撑架上,并确保试样表面充分暴露于光源之下。

3. 试验时间:根据试验要求,确定试验时间。

通常情况下,试验时间为几百到几千小时。

4. 试验记录:使用数据采集系统记录试验参数和结果。

包括试验温度、湿度、光照强度等。

5. 试验结束:根据试验时间结束试验,并进行试样的评估和分析。

五、试验评估试验结束后,需要对试样进行评估和分析,以确定其耐候性和耐久性。

评估方法主要包括:1. 外观变化:观察试样表面是否出现颜色变化、开裂、脱落等现象。

2. 物理性能测试:如硬度、抗张强度、断裂伸长率等。

耐候性测试标准

耐候性测试标准耐候性是指材料在自然环境下长期暴露或使用过程中,能够保持其原有性能和外观稳定性的能力。

耐候性测试是对材料在自然环境中的性能进行评价和验证的重要手段,对于各种材料的研发和生产具有重要意义。

本文将介绍耐候性测试的标准及其意义,希望能够为相关领域的研究人员和生产厂家提供一定的参考。

首先,耐候性测试的标准主要包括对材料的耐光性、耐热性、耐湿性、耐候性等方面的测试。

其中,耐光性测试是指材料在日光或人工光照下的性能表现,主要包括颜色的保持性、表面光泽度、抗紫外线性能等指标。

耐热性测试是指材料在高温环境下的性能表现,主要包括材料的热变形温度、热老化性能等指标。

耐湿性测试是指材料在高湿环境下的性能表现,主要包括材料的吸水率、耐潮性能等指标。

耐候性测试是指材料在自然环境中的性能表现,主要包括材料的耐老化性能、耐腐蚀性能等指标。

其次,耐候性测试的标准具有重要的意义。

一方面,耐候性测试的标准可以帮助研究人员和生产厂家了解材料在不同环境下的性能表现,从而指导材料的研发和生产。

另一方面,耐候性测试的标准可以帮助用户选择合适的材料,保证产品在使用过程中能够保持稳定的性能和外观。

最后,针对耐候性测试标准的研究还存在一些问题和挑战。

一方面,目前耐候性测试的标准还不够完善,需要不断地进行完善和更新。

另一方面,随着新材料的不断涌现,对于一些新材料的耐候性测试标准还需要进一步研究和制定。

综上所述,耐候性测试标准是对材料在自然环境中的性能进行评价和验证的重要手段,具有重要的意义。

希望通过不断地研究和探讨,能够进一步完善和更新耐候性测试的标准,为相关领域的研究人员和生产厂家提供更好的指导和帮助。

abs耐候检测标准

abs耐候检测标准一、外观检测1. 观察样品表面,应光滑、整洁,无明显的划痕、凹陷、气泡等缺陷。

2. 样品颜色应符合设计要求,无明显色差。

3. 样品尺寸应符合设计要求,允许误差在规定范围内。

二、物理性能检测1. 密度检测:使用密度计测量样品的密度,应符合标准要求。

2. 拉伸强度检测:在室温下,使用拉伸试验机对样品进行拉伸,测量其拉伸强度。

3. 弯曲强度检测:在室温下,使用弯曲试验机对样品进行弯曲,测量其弯曲强度。

4. 冲击强度检测:在室温下,使用冲击试验机对样品进行冲击,测量其冲击强度。

5. 热变形温度检测:在规定的条件下,对样品进行加热并测量其变形温度。

三、化学性能检测1. 耐化学性能检测:将样品置于规定的化学试剂中浸泡一定时间后,观察其表面变化,应无明显的腐蚀、变色等现象。

2. 耐候性能检测:将样品置于老化试验箱中,模拟各种环境条件(如紫外线、雨水、高温等),观察其表面变化,应无明显的老化、变色等现象。

四、老化性能检测1. 热老化试验:将样品置于热老化试验箱中,在一定温度下加热一定时间后,观察其表面变化,应无明显的热老化现象。

2. 紫外老化试验:将样品置于紫外老化试验箱中,模拟紫外线照射一定时间后,观察其表面变化,应无明显的紫外老化现象。

3. 盐雾老化试验:将样品置于盐雾试验箱中,模拟海洋环境条件一定时间后,观察其表面变化,应无明显的腐蚀现象。

五、无损检测1. 采用超声波检测样品内部缺陷,应无明显的内部缺陷。

2. 采用X射线检测样品内部缺陷,应无明显的内部缺陷。

六、安全性检测1. 阻燃性能检测:根据阻燃试验标准进行检测,样品的阻燃性能应符合要求。

2. 电性能检测:对样品的绝缘电阻、耐电压等电性能进行检测,应符合标准要求。

qc t 17—92 汽车零部件耐候性试验一般规则.doc

qc t 17—92 汽车零部件耐候性试验一般规则汽车零部件耐候性试验一般规那么1主题内容与适用范围本标准规定了汽车零部件耐候性试验旳内容、方法、条件及设备。

本标准适用于塑料、橡胶、人造革、纤维等制成旳汽车零件和汽车金属件。

本标准不适用于电线、轮胎、防振橡胶、空气弹簧等零部件。

2引用标准GB250染色牢度褪色样卡GB2410透明塑料透光率及雾度试验方法GB2918塑料试样状态调节和试验旳标准环境GB2941橡胶试样停放和试验旳标准温度、湿度及时刻GB3511橡胶大气老化试验方法GB3681塑料自然气候曝露试验方法GB9754色漆和清漆不含金属颜料旳色漆漆膜元20°、60°和85°镜面光泽旳测定GB9277.2色漆涂层老化旳评价第二部分起泡等级旳评定GB9277.3色漆涂层老化旳评价第三部分生锈等级旳评定GB9277.4色漆涂层老化旳评价第四部分开裂等级旳评定GB9277.5色漆涂层老化旳评价第五部分剥落等级旳评定GB1767漆膜耐候性测定法3术语3、1耐候性:试样在日光、臭氧、雨雪、湿度、温度等自然气候条件下抵抗老化旳能力。

3、2耐光性:试样表面在光旳作用下,对老化旳抵抗性。

3、3老化:试样暴露于自然或人工环境条件下,性能随时刻变坏旳现象。

3、4曝露面:试样直截了当与日光、臭氧、雨雪等接触旳表面。

3、5有效面:零部件在工作中起作用旳表面。

A、使用状态下直截了当可见旳表面,B、由于表面状况变化直截了当阻碍零部件性能旳表面。

3、6标准样件:在规定条件下保存旳作为定期观看与对比用旳样件。

3、7退色:试样在试验过程中,颜料色度、亮度变化及其他组分劣化造成旳变色。

3、8接触污染:不同材料接触中相互作用产生旳变化。

3、9污垢:空气中有害气体、有机物等粘附或渗透到曝露面上,且不能除去旳污迹。

3、10剥落:试样表面防护膜或粘接部分脱落或膨胀。

3、11适用基准:由零部件旳使用条件和重要程度所确定旳试验规范。

汽车零部件耐候性技术要求设定思路

基础 上 制 定相 关要 求。 结果 氙灯 老 化 测试 中辐 照 剂量 的控 制 应 以零 部件 进行 分类 , 技 术要 求及 外观 评 价应按 材 料种 类进 行分 类 , 并分 别制 定 限值要 求 。结论 汽 车 内、 外饰 零部 件耐候 性 质 量的 管控 应 从测 试 方法 、 技 术要 求 、 外 观评价 三 方 面加 以严 格控 制 。

r e q u i r e me n t s o f i n n e r / e x t e io r r p a r t s ,s o a s t o me e t t h e r e q u i r e me n t s o f t h e v e h i c l e i n d i f f e r e n t r e g i o n s a n d c l i ma t e . Me t h o ds T ro h u g h a n a l y s i s t h e c o r r e l a t i o n o f o u t d o o r n a t u r l a a g i n g r e s u l t s , he t t e s t me t h o d o f x e n o n l a mp a g i n g nd a

汽车行业标准QC/T

试验时间按表9规定。

5.5.3试验方法

5.5.3.1浸渍试验

a.室温下浸渍试验

将试样浸渍在充满按表10规定化学介质的容器中,放置到规定时间后取

出,用干燥的清洁布擦干,按第6条规定项目对试样进行检查。

b.高温下浸渍试验

将试样浸渍在充满按表10规定化学介质的容器中,化学介质的温度按供

需双方的规定,试样放置到规定时间后取出,冷却到室温,用干燥的清洁布

5.4耐湿性试验

耐湿性试验是检查制品由于吸湿而引起的变化。

5.4.1试验分类

根据制品所受环境影响,试验分成三种,如表8所示。

5.4.2试验方法

试样按规定进行预处理,然后放入按表8规定条件的恒温恒湿箱中,至

少放置96h后取出,用干燥的清洁布擦干,在标准环境下冷却1h,试样按第

6条规定项目进行检查。

5.5耐化学介质性试验

擦干,按第6条规定项目对试样进行检查。

5.5.3.2擦拭试验

a.室温下擦拭试验

将表10规定的化学介质涂在按供需双方商定的试验布上,用此试验布擦

拭在标准环境下放置的试样表面,轻轻地擦拭2~3次,使表面达到湿润的程

度,按规定的温度放置30min后,按表11规定的方法进行处理,按第6条

规定项目对试样进行检查。

汽车行业标准QC/T

中华人民共和国汽车行业标准 QC/T 15—92

汽车塑料制品通用试验方法

1 主题内容与适用范围

本标准规定了汽车用塑料成型制品(以下简称制品)性能的通用试验方法。

本标准适用于汽车用各种塑料制品,但不适用于发泡制品、座垫、电镀制品

、涂装制品。

2 引用标准

GB 209工业用氢氧化钠

GB 252轻柴油

汽车零部件及涂层耐候性能评述

直接或间接接触的大气环境 中,其抗 自然气候老化

性能 就显得 尤 为重要 ,测试涂 层 和非 金属 材 料耐 老 化性 最直接 和可靠 的方 法是 大气 老化 ,即在 大气 自

过不 同内外滤光器的组合滤光 , 氙灯光谱减少了紫 外短 波辐射 , 并除去红外辐射 , 可产生直接光照或 经过玻璃透射后的阳光 , 经过滤光后的氙灯光谱 与 自然光光谱 的非常接近 。由于氙灯的光源与太阳光 谱最 为接近 , 与实际老化效果相关性较好 , 氙灯 老 化方 法 广泛 应 用 于橡 胶 、 料 、 织 、 塑 纺 油漆 和汽 车 等 行 业 , 材 料 开发 、 方 设 计 、 材 料 的选 择 、 品 在 配 新 产 质量控制和终裁试验中广为采纳 。

1 5 /9 O 08 O

IO15 B 6在 人造 光 源高 温 下 的色 牢度 : 弧 灯 汽 车纺 织 品 S 0 一 0 : 氙

硼/ 碱石灰

远红 外 / 硼

硼 / 硼

l0 2

l0 3

5 0

l5 30

l0 50

55 l

S EJ85汽车内饰件 加速老化试验方法 ( EJ42 汽车内饰件 A 8 1 S 1) A 2 S EJ90汽车外饰件加速老化试验方法 (A 57 汽车外饰件 A 6 1 S EJ 2) 2

常用的检测方法为氙灯老化。本文对汽车涂层及非

金 属 零部件 的耐 候性 技术 要求 及试 验 标准进 行 了探

讨; 并对影响老化测试结果 的温度 、 辐照度 、 样板的 放置方式 、灯的冷却方式等试验参数进行 了简要分

析。

老化 能 量 是汽 车 产 品耐 候性 要 求 关键 指 标 , 试 验 中可 通过 控 制 老化 时 间及 辐 照度 控 制 老化 能 量 , 或 控 制 明确 辐 射量及 辐 照度控 制 老化 能量 。老化 机

QC T 汽车零部件耐候性试验一般规则

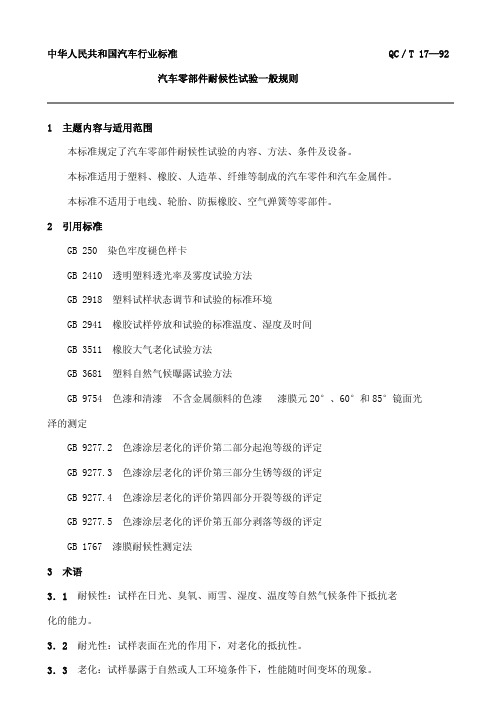

中华人民共和国汽车行业标准 QC/T 17—92 汽车零部件耐候性试验一般规则1 主题内容与适用范围本标准规定了汽车零部件耐候性试验的内容、方法、条件及设备。

本标准适用于塑料、橡胶、人造革、纤维等制成的汽车零件和汽车金属件。

本标准不适用于电线、轮胎、防振橡胶、空气弹簧等零部件。

2 引用标准GB 250染色牢度褪色样卡GB 2410透明塑料透光率及雾度试验方法GB 2918塑料试样状态调节和试验的标准环境GB 2941橡胶试样停放和试验的标准温度、湿度及时间GB 3511橡胶大气老化试验方法GB 3681塑料自然气候曝露试验方法GB 9754色漆和清漆不含金属颜料的色漆 漆膜元20°、60°和85°镜面光泽的测定GB 9277.2色漆涂层老化的评价第二部分起泡等级的评定GB 9277.3色漆涂层老化的评价第三部分生锈等级的评定GB 9277.4色漆涂层老化的评价第四部分开裂等级的评定GB 9277.5色漆涂层老化的评价第五部分剥落等级的评定GB 1767漆膜耐候性测定法3 术语3.1 耐候性:试样在日光、臭氧、雨雪、湿度、温度等自然气候条件下抵抗老化的能力。

3.2 耐光性:试样表面在光的作用下,对老化的抵抗性。

3.3 老化:试样暴露于自然或人工环境条件下,性能随时间变坏的现象。

3.4 曝露面:试样直接与日光、臭氧、雨雪等接触的表面。

3.5 有效面:零部件在工作中起作用的表面。

a.使用状态下直接可见的表面,b.由于表面状况变化直接影响零部件性能的表面。

3.6 标准样件:在规定条件下保存的作为定期观察与对比用的样件。

3.7 退色:试样在试验过程中,颜料色度、亮度变化及其他组分劣化造成的 变色。

3.8 接触污染:不同材料接触中相互作用产生的变化。

3.9 污垢:空气中有害气体、有机物等粘附或渗透到曝露面上,且不能除去的 污迹。

3.10 剥落:试样表面防护膜或粘接部分脱落或膨胀。

(仅供参考)汽车材料耐候性试验结果评估及相关测试标准介绍

一、影响汽车质量的因素3二、影响材料老化性能的因素2.1 主要影响因素光热水化学物质5三、材料耐候性试验方法1、自然暴晒老化试验2、人工气候老化试验1)氙灯暴晒老化试验2)荧光紫外暴晒老化试验3)碳弧灯暴晒老化试验64.1颜色与外色与外观观性能4.1.1标准光源A :卤钨灯,以白炽灯为代表(黄-橙色),为用于家庭的典型光源IncandescentC :以模拟平均日光的钨丝灯为代表(蓝色)SunlightD :以日光灯为代表,以日光的真实测量为依据。

D50:色温为5000K 的CIE 标准照明体,在印刷工业中被广泛的用于制作灯箱。

Daylight -Red ShadeD65:色温为6504K 的CIE 标准照明体,是一般常用的测试照明体。

Daylight –NeutralF2:即:CWF 光源,为冷白荧光,美国商店常用光源,Cool white fluorescent F7:即:宽频率日光荧光,Broad band white fluorescentF11:即:TL84光源,为窄频白荧光,欧洲、日本商店光源,Fluorescent四、耐候结果评估方法7CIE1931XYZ 标准色度系准色度系统统CIE1976 L*a*b* 色度空色度空间间4.1.2色差4.1.2.1色度空间色差::色立体上两个不同坐标的颜色间的距离4.1.2.2色差黄红绿9 测量色差仪器常用的条件为10°的观测角的观测角,,D65光源台式和便携式积分球分光光度计1029.98+24.16+4.7171.221000h 12.22+12.36+0.8984.40500h-+2.50-0.7091.330h△E b*a*L*暴露时间应用标准:SAE J19604.1.3灰标忽略色相的因素,只从灰阶的变化来对样品的外观变化进行评判。

常用的灰标卡常用的灰标卡::ISO 105-A02AATCC EP1灰标等级为2级PV1303标准, 1000h 耐候试验前后灰标等级:3级ASTM G154标准, 360h耐候试验前后灰标等级:3-4级便携式光泽度计 4.1.4光泽度样品的光泽相对于标准板的程度常用的角度:20°、60 °和85°光泽度测试原理示意图光泽测量角度应用范围60 °:适用于所有色漆漆膜,但对于光泽较高或接近无光泽的色漆,20 °或85°法则更为适宜;20 °:适用于60 °光泽高于70单位的色漆;85 °:适用于60 °光泽低于30单位的色漆;45 °:应用于陶瓷、薄膜;75 °:应用于纸张、建筑用塑料。

耐候性测试标准

耐候性测试标准

耐候性是指材料在自然环境中长期暴露后所能保持的性能和外观稳定性。

耐候性测试是对材料在自然环境中的长期暴露性能进行评定和预测的一项重要测试,其结果对于材料的选择、设计和使用具有重要的指导意义。

因此,耐候性测试标准的制定和执行对于各行业具有重要的意义。

耐候性测试标准的制定需要考虑到材料的种类、使用环境、暴露时间等因素。

不同材料在不同环境中的暴露时间可能会导致不同的性能变化,因此耐候性测试标准需要根据具体情况进行制定。

在制定耐候性测试标准时,需要考虑到以下几个方面:

首先,需要考虑到材料的种类和用途。

不同种类的材料在不同的使用环境中可能会受到不同程度的影响,因此在制定耐候性测试标准时需要考虑到材料的种类和用途,以便更好地评定和预测材料的耐候性能。

其次,需要考虑到暴露环境的影响。

材料在不同的暴露环境中可能会受到不同程度的影响,因此在制定耐候性测试标准时需要考虑到暴露环境的影响,以便更好地评定和预测材料的耐候性能。

最后,需要考虑到暴露时间的影响。

材料在不同的暴露时间下

可能会发生不同程度的性能变化,因此在制定耐候性测试标准时需

要考虑到暴露时间的影响,以便更好地评定和预测材料的耐候性能。

总的来说,耐候性测试标准的制定需要考虑到材料的种类、使

用环境、暴露时间等因素,以便更好地评定和预测材料的耐候性能。

只有制定了科学合理的耐候性测试标准,才能更好地指导材料的选择、设计和使用,为各行业的发展提供有力的支持。

汽车行业标准-QCT

65 QC/T 340-1999 66 QC/T 343-1999 67 QC/T 344-1999 68 QC/T 345-1999 69 QC/T 346-1999 70 QC/T 350-1999 71 QC/T 354-1999 72 QC/T 355-1999 73 QC/T 356-1999 74 QC/T 357-1999 75 QC/T 362-1999 76 QC/T 363-1999 77 QC/T 364-1999 78 QC/T 368-1999 79 QC/T 371-1999 80 QC/T 372-1999 81 QC/T 373-1999 82 QC/T 374-1999 83 QC/T 375-1999 84 QC/T 376-1999 85 QC/T 377-1999 86 QC/T 382-1999 87 QC/T 385-1999 88 QC/T 386-1999 89 QC/T 387-1999 90 QC/T 388-1999 91 QC/T 39-1992 92 QC/T 40-1992 93 QC/T 407-1999 94 QC/T 408-1999 95 QC/T 410-1999 96 QC/T 411-1999 97 QC/T 41-1992

98 QC/T 412-1999 99 QC/T 413-2002 100 QC/T 414-1999 101 QC/T 416-1999 102 QC/T 417.1-2001 103 QC/T 417.2-2001 104 QC/T 417.3-2001 105 QC/T 417.4-2001 106 QC/T 417.5-2001 107 QC/T 4-1992 108 QC/T 42-1992 109 QC/T 422-2000 110 QC/T 424-1999 111 QC/T 429-1999 112 QC/T 447-1999 113 QC/T 448-1999 114 QC/T 451-1999 115 QC/T 452-1999 116 QC/T 453-2002 117 QC/T 454-1999 118 QC/T 455-1999 119 QC/T 456-1999 120 QC/T 461-1999 121 QC/T 464-1999 122 QC/T 466-1999 123 QC/T 469-2002 124 QC/T 472-1999 125 QC/T 473-1999 126 QC/T 483-1999 127 QC/T 493-1999 128 QC/T 494-1999 129 QC/T 501-1999 130 QC/T 502-1999

汽车零部件耐候性试验标准

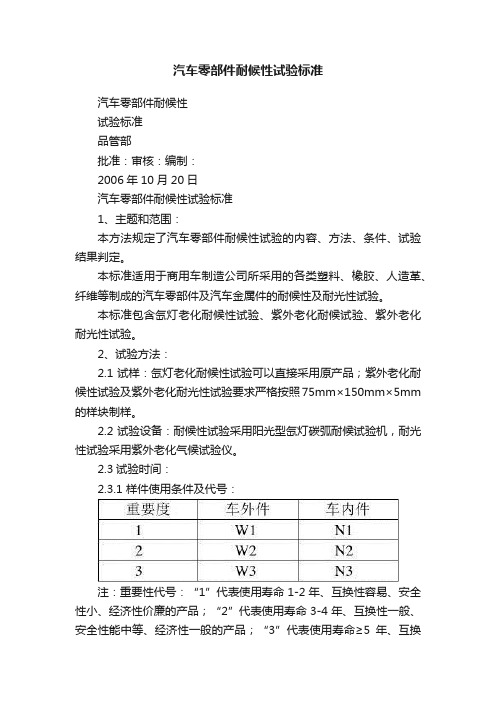

汽车零部件耐候性试验标准汽车零部件耐候性试验标准品管部批准:审核:编制:2006年10月20日汽车零部件耐候性试验标准1、主题和范围:本方法规定了汽车零部件耐候性试验的内容、方法、条件、试验结果判定。

本标准适用于商用车制造公司所采用的各类塑料、橡胶、人造革、纤维等制成的汽车零部件及汽车金属件的耐候性及耐光性试验。

本标准包含氙灯老化耐候性试验、紫外老化耐候试验、紫外老化耐光性试验。

2、试验方法:2.1 试样:氙灯老化耐候性试验可以直接采用原产品;紫外老化耐候性试验及紫外老化耐光性试验要求严格按照75mm×150mm×5mm 的样块制样。

2.2 试验设备:耐候性试验采用阳光型氙灯碳弧耐候试验机,耐光性试验采用紫外老化气候试验仪。

2.3试验时间:2.3.1 样件使用条件及代号:注:重要性代号:“1”代表使用寿命1-2年、互换性容易、安全性小、经济性价廉的产品;“2”代表使用寿命3-4年、互换性一般、安全性能中等、经济性一般的产品;“3”代表使用寿命≥5年、互换性难、安全性大、经济性价高的产品。

W为车外件代号,N为车内件代号。

2.3.2 各种样件的试验时间:2.4试验方法:注:以上仅规定每个循环的设置及时间,具体试验时,按照标准根据试验总时间来确定试验的循环次数。

3、试验判定方法:3.1 试样的判定应在试验前后和所规定的时间内进行。

试验前后试样的检查要避开试样的顶部和边缘,试验评定要在擦净有效面上的污渍后进行。

3.2 褪色判定:将标准样件与试验件进行对比,检查其变化,变色程度按照GB 250的规定来判定。

3.3 光泽度判定:使用光泽度仪检查600镜面光泽,在试件表面上不同区域或不同方向做6次测定,记录6个数值和平均值及极限值,若极限值的误差大于10个单位或大于平均值的20%,则废弃该板(判不合格);GB 9754 第5.2.2条光泽度鉴定法。

3.4 色差判定:目视无明显色差,使用色差仪要求试验前后色差△E≤0.8NBS。

汽车零部件耐久性试验样本数确定及合格判定

汽车零部件耐久性试验样本数确定及合格判定摘要:本文阐述了汽车零部件耐久性试验样本数的确定方法,同时通过实例简要介绍了威布尔分布在耐久性试验合格性判定上的应用。

关键词:汽车零部件;耐久性试验;样本数;合格判定Determination of component durabilitytest samples and acceptanceZHOU Wei(Liuzhou WulingAutomobile IndustryCo.,Ltd.,LiuzhouGuangxi 545007,China)Abstract:This paper describes the method of determining automobile parts durability test sample number,and alsobriefly introduces the application of Weibull distribution on test acceptance determinationby an example.Key words:automobilecomponent ;durabilitytest;test sample ;acceptance在一些整车企业(特别是合资品牌)给其供应商的零部件试验技术要求中,一般在可靠性部分的要求中都会提出该子系统或零部件应满足在某一置信度条件下可靠度要求是多少。

通常,对于子系统的可靠度要求为90%或95%甚至更高,而对零部件的可靠性要求为95%或99%。

这种可靠性要求方式通常以RxxCyy 表示,如R95C50表示在置信度为50%的条件下可靠度要求为95%。

与此同时,还将给出试验样本数的要求,这些要求均来源于整车企业的内控标准。

1 成功型试验的样本数所谓成功型试验,就是根据规范要求的试验方法进行试验,当试验次数或寿命通过或达到技术规范中规定的要求及停止试验。

零部件耐候性试验和评价方法

零部件耐候性试验和评价方法零部件耐候性试验和评价方法1范围本标准根据耐候性材料(如耐候PP)性能要求,根据目前检验手段的实际情况制定的直接与间接检验控制实验方法。

本标准规定了塑料、钣金、商标等耐候材料的耐候性试验方法和材料标志要求等。

本标准适用于美的空调规定具有耐候性能要求的所有材料零部件。

如果合适,以后新增加耐候材料可参照本标准的适用条款。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 1040.1-2006 塑料拉伸性能的测定第1部分:总则GB/T 1766-2008 色漆和清漆涂层老化的评级方法GB/T 1843-2008 塑料悬臂梁冲击试验方法GB/T 2918-1998 塑料试样状态调节和试验的标准环境GB/T 3681-2011塑料自然气候曝露试验方法GB/T 9276-1996 涂层自然气候暴露实验方法GB/T 9341-2008塑料弯曲性能试验方法GB/T 15596-2009塑料暴露于玻璃下日光或自然气候或人工光后颜色和性能变化的测定GB/T 16422.2-2014塑料实验室光源曝露试验方法第2部分:氙弧灯GB/T 16422.3-2014 塑料实验室光源曝露试验方法第3部分:荧光紫外灯GB/T 17037.1-1997 热塑性塑料材料注塑试样的制备第1部分:一般原理及多用途试样和长条试样的制备QMK-J53.007 PET商标技术条件QMK-J53.001 水晶胶商标技术条件没有在本标准直接引用的参考标准如下:GB/T 14522-1993 机械工业产品用塑料、涂料、橡胶材料人工气候加速试验方法GB/T 16422.1-2006 塑料实验室光源曝露试验方法第1部分:通则JB/T10359 空调室外机用塑料环境技术要求3原理3.1实验室光源曝露试验方法:试样曝露于规定的环境条件和实验室光源下,通过测定试样表面辐射度和辐射量与试样性能的变化,以评定零部件或材料的耐候性。

QC T 17—92 汽车零部件耐候性试验一般规则

QC T 17—92 汽车零部件耐候性试验一般规则汽车零部件耐候性试验一样规则1主题内容与适用范畴本标准规定了汽车零部件耐候性试验的内容、方法、条件及设备。

本标准适用于塑料、橡胶、人造革、纤维等制成的汽车零件和汽车金属件。

本标准不适用于电线、轮胎、防振橡胶、空气弹簧等零部件。

2引用标准GB 250染色牢度褪色样卡GB 2410透亮塑料透光率及雾度试验方法GB 2918塑料试样状态调剂和试验的标准环境GB 2941橡胶试样停放和试验的标准温度、湿度及时刻GB 3511橡胶大气老化试验方法GB 3681塑料自然气候曝露试验方法GB 9754色漆和清漆不含金属颜料的色漆漆膜元20°、6 0°和85°镜面光泽的测定GB 9277.2色漆涂层老化的评判第二部分起泡等级的评定GB 9277.3色漆涂层老化的评判第三部分生锈等级的评定GB 9277.4色漆涂层老化的评判第四部分开裂等级的评定GB 9277.5色漆涂层老化的评判第五部分剥落等级的评定GB 1767漆膜耐候性测定法3术语3.1耐候性:试样在日光、臭氧、雨雪、湿度、温度等自然气候条件下抗击老化的能力。

3.2耐光性:试样表面在光的作用下,对老化的抗击性。

3.3老化:试样暴露于自然或人工环境条件下,性能随时刻变坏的现象。

3.4曝露面:试样直截了当与日光、臭氧、雨雪等接触的表面。

3.5有效面:零部件在工作中起作用的表面。

a.使用状态下直截了当可见的表面,b.由于表面状况变化直截了当阻碍零部件性能的表面。

3.6标准样件:在规定条件下储存的作为定期观看与对比用的样件。

3.7退色:试样在试验过程中,颜料色度、亮度变化及其他组分劣化造成的变色。

3.8接触污染:不同材料接触中相互作用产生的变化。

3.9污垢:空气中有害气体、有机物等粘附或渗透到曝露面上,且不能除去的污迹。

3.10剥落:试样表面防护膜或粘接部分脱落或膨胀。

例:ES 2、IG 3见表2和表3。

耐候性测试标准

耐候性测试标准耐候性测试是指对材料在自然环境中长期暴露后的性能进行评定的一种测试方法。

耐候性测试标准的制定对于保证产品质量、延长产品使用寿命具有重要意义。

本文将对耐候性测试标准进行详细介绍,以便更好地了解和应用这一测试方法。

首先,耐候性测试标准的制定需要考虑到不同材料的特性和应用环境的差异。

不同材料在不同环境条件下的性能表现可能存在较大差异,因此耐候性测试标准需要根据具体材料和使用环境的特点进行制定,以确保测试结果的准确性和可靠性。

其次,耐候性测试标准需要包括测试方法、测试条件、测试设备和测试要求等内容。

测试方法是指对材料进行耐候性测试的具体步骤和操作规程,测试条件是指测试过程中所需的环境条件,测试设备是指进行测试所需的设备和仪器,测试要求是指对测试结果的评定标准和要求。

这些内容的完善和规范对于测试的有效进行至关重要。

另外,耐候性测试标准的制定还需要考虑到测试周期和评定标准的确定。

测试周期是指测试的持续时间,不同材料和使用环境可能需要不同的测试周期,因此测试周期的确定需要充分考虑材料的特性和使用环境的实际情况。

评定标准是指根据测试结果对材料性能进行评定的标准,评定标准的合理性直接影响到测试结果的可靠性和实用性。

最后,耐候性测试标准的制定还需要考虑到测试结果的分析和应用。

测试结果的分析是指对测试数据进行处理和分析,以获取材料在不同环境条件下的性能表现,从而为产品的设计和改进提供依据。

测试结果的应用是指根据测试结果对产品进行改进和优化,以提高产品的耐候性能和使用寿命。

综上所述,耐候性测试标准的制定需要充分考虑材料特性和使用环境的差异,包括测试方法、测试条件、测试设备和测试要求等内容,同时还需要考虑到测试周期和评定标准的确定,以及测试结果的分析和应用。

只有这样,才能制定出科学合理的耐候性测试标准,为产品质量的保证和提升提供有力支持。

汽车材料耐候性试验结果评估及相关测试标准介绍

一、影响汽车质量的因素3二、影响材料老化性能的因素2.1 主要影响因素光热水化学物质5三、材料耐候性试验方法1、自然暴晒老化试验2、人工气候老化试验1)氙灯暴晒老化试验2)荧光紫外暴晒老化试验3)碳弧灯暴晒老化试验64.1颜色与外色与外观观性能4.1.1标准光源A :卤钨灯,以白炽灯为代表(黄-橙色),为用于家庭的典型光源IncandescentC :以模拟平均日光的钨丝灯为代表(蓝色)SunlightD :以日光灯为代表,以日光的真实测量为依据。

D50:色温为5000K 的CIE 标准照明体,在印刷工业中被广泛的用于制作灯箱。

Daylight -Red ShadeD65:色温为6504K 的CIE 标准照明体,是一般常用的测试照明体。

Daylight –NeutralF2:即:CWF 光源,为冷白荧光,美国商店常用光源,Cool white fluorescent F7:即:宽频率日光荧光,Broad band white fluorescentF11:即:TL84光源,为窄频白荧光,欧洲、日本商店光源,Fluorescent四、耐候结果评估方法7CIE1931XYZ 标准色度系准色度系统统CIE1976 L*a*b* 色度空色度空间间4.1.2色差4.1.2.1色度空间色差::色立体上两个不同坐标的颜色间的距离4.1.2.2色差黄红绿9 测量色差仪器常用的条件为10°的观测角的观测角,,D65光源台式和便携式积分球分光光度计1029.98+24.16+4.7171.221000h 12.22+12.36+0.8984.40500h-+2.50-0.7091.330h△E b*a*L*暴露时间应用标准:SAE J19604.1.3灰标忽略色相的因素,只从灰阶的变化来对样品的外观变化进行评判。

常用的灰标卡常用的灰标卡::ISO 105-A02AATCC EP1灰标等级为2级PV1303标准, 1000h 耐候试验前后灰标等级:3级ASTM G154标准, 360h耐候试验前后灰标等级:3-4级便携式光泽度计 4.1.4光泽度样品的光泽相对于标准板的程度常用的角度:20°、60 °和85°光泽度测试原理示意图光泽测量角度应用范围60 °:适用于所有色漆漆膜,但对于光泽较高或接近无光泽的色漆,20 °或85°法则更为适宜;20 °:适用于60 °光泽高于70单位的色漆;85 °:适用于60 °光泽低于30单位的色漆;45 °:应用于陶瓷、薄膜;75 °:应用于纸张、建筑用塑料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车零部件耐候性

试验标准

品管部

批准:审核:编制:

2006年10月20日

汽车零部件耐候性试验标准

1、主题和范围:

本方法规定了汽车零部件耐候性试验的内容、方法、条件、试验结果判定。

本标准适用于商用车制造公司所采用的各类塑料、橡胶、人造革、纤维等制成的汽车零部件及汽车金属件的耐候性及耐光性试验。

本标准包含氙灯老化耐候性试验、紫外老化耐候试验、紫外老化耐光性试验。

2、试验方法:

2.1 试样:氙灯老化耐候性试验可以直接采用原产品;紫外老化耐候性试验及紫外老化耐光性试验要求严格按照75mm×150mm×5mm的样块制样。

2.2 试验设备:耐候性试验采用阳光型氙灯碳弧耐候试验机,耐光性试验采用紫外老化气候试验仪。

2.3试验时间:

2.3.1 样件使用条件及代号:

注:重要性代号:“1”代表使用寿命1-2年、互换性容易、安全性小、经济性价廉的产品;“2”代表使用寿命3-4年、互换性一般、安全性能中等、经济性一般的产品;“3”代表使用寿命≥5年、互换性难、安全性大、经济性价高的产品。

W为车外件代号,N为车内件代号。

2.3.2 各种样件的试验时间:

2.4试验方法:

注:以上仅规定每个循环的设置及时间,具体试验时,按照标准根据试验总时间来确定试验的循环次数。

3、试验判定方法:

3.1 试样的判定应在试验前后和所规定的时间内进行。

试验前后试样的检查要避开试样的顶部和边缘,试验评定要在擦净有效面上的污渍后进行。

3.2 褪色判定:将标准样件与试验件进行对比,检查其变化,变色程度按照GB 250的规定来判定。

3.3 光泽度判定:使用光泽度仪检查600镜面光泽,在试件表面上不同区域或不同方向做6次测定,记录6个数值和平均值及极限值,若极限值的误差大于10个单位或大于平均值的20%,则废弃该板(判不合格);GB 9754 第5.2.2条光泽度鉴定法。

3.4 色差判定:目视无明显色差,使用色差仪要求试验前后色差△E≤0.8NBS。

3.5 起泡、生锈、剥落、粉化、腐蚀等现象判定:目视无明显的起泡、生锈、剥落、粉化、腐蚀现象,GB 9277。

注:本标准编制依据

QC/T 17-92 汽车零部件耐候性试验一般规则;

GB/T 16422-1996 塑料实验室光源暴露试验方法。