纺织粗纱工序

07第二章 第七节 粗纱

三、粗纱机工艺流程

1、喂入机构 2、牵伸机构 3、加捻机构 4、卷绕成形机构

加压装置

• 粗纱加压装置: 弹簧摇架加压 装置、气动加 压装置ຫໍສະໝຸດ 左:弹簧加压 右:气动加压

牵伸装置

三罗拉双短皮圈牵伸

三罗拉长短皮圈牵伸 四罗拉D型牵伸 四罗拉 型牵伸

四、工艺配置

1、粗纱定量(g/10m) 一般为2~6 g/10m 2、牵伸倍数 (1)总牵伸倍数:根据细纱的线密度、细纱牵伸 倍数以及熟条定量决定。 一般为5~15倍 (2)牵伸分配 根据粗纱机的牵伸形式和总牵伸倍数而定。 后区:张力牵伸,偏小掌握, 1.08 ~1.35 主区:承担较高的牵伸倍数

4 捻幅 纱线截面上的一点在单位长度内转过的弧长。

PA = AA = tan β

/

5 捻系数 用途:反映纱线加捻的程度。 用途:反映纱线加捻的程度。

计算公式: 特数制捻系数α 计算公式: 特数制捻系数 tex = Ttex

NT

Tm 公制捻系数α 公制捻系数 m = Nm Te 英制捻系数α 英制捻系数 e = Ne 意义: 意义: ①影响纱线结构的紧密程度——纺织品设计时必须考虑。 ②影响加捻纱条的长度缩短程度——影响“捻缩”程度

熟 条

粗 纱

Zinser RO-WE-MAT 670内置式自 动落纱粗纱机

HY495型全自动落纱棉纺电脑粗纱 型全自动落纱棉纺电脑粗纱 机

二、粗纱机的发展 (一)竖锭式粗纱机 A454、A456 、 (二)悬锭式粗纱机 FA401、FA421、FA423、FA425、 FA401、FA421、FA423、FA425、 FA458、FA481、FA491、FA492、FA493、 、 、 、 、 、 FA494、HY493 、

纺织粗纱工序

双皮圈牵伸:5~12倍;

• 牵伸分配:根据牵伸型式和总牵伸倍数,考 虑熟条及粗纱定量、纱线品种;前区为主牵 伸,牵伸倍数大;后区为预牵伸,牵伸倍数 小(一般为1.17~1.56)。

罗拉加压

• 由纤维种类、条子定量、粗纱特数、牵伸倍数、罗 拉握持距确定;

• 3/4:前/中/后:12~21/10~16/8~12 daN/双锭 • 双皮圈: 17~26/10~17/8~17daN/双锭

2. 捻陷

A 加捻旋转点

• C-加捻旋转点;B—捻陷点; • BC段捻回多,AB段捻回少(少 20~40%),故AB段粗纱强力低, 易断头; • 前后排锭翼包围弧不同,前排 捻陷更严重; • 解决方法:顶孔装假捻器或刻 槽,产生假捻,提高强度。

几种粗纱锭帽假捻器形式

甲:FA401机

乙:SYC刻槽

吊锭锭翼

铝合金锭翼, 支承在上龙筋 内,齿轮或齿 形带传动;筒 管随下龙筋升 降,由下龙筋 内的长轴和齿 轮传动。

吊锭的特点:

(1)落纱不拔锭翼,操作方便,减轻工作强 度,有利于自动化; (2)支承刚性好,回转稳定性高,也便于结 构加固,可加大翼臂开档,减小变形,适 应高速、大卷装;

• (3)上龙筋阻隔了锭翼回转气流对自 由纱段的干扰,减少了纱条飘动和飞 花; • (4)断头时,须条落在上龙筋上,不 会飘头影响邻近纺纱; • (5)锭翼顶孔到侧孔距离长,穿头不 便,需引纱钩穿线 。

二、牵伸机构 1. 牵伸形式

• 3/4曲线:结构简单,稳定耐用,保养方便, 但须条定量轻、牵伸倍数大时,控制力不够, 条干均匀度差; • 双短皮圈 • 长短皮圈

目前国产粗纱机大多采用三罗拉双短皮圈和四 罗拉双短皮圈牵伸型式。

双皮圈牵伸装置

粗 纱工序

3.每绕一圈粗纱,筒管(随龙筋运动)需移动一个圈距。

式中: vr-筒管的升降速度(mm/min),单位时间内绕的圈数 (圈/min); h-粗纱轴向卷绕圈距(mm)。

L vr h Dx

第五节 辅助机构

一、铁炮三自动机构 (一)下铁炮升降机构 (二)铁炮胶带复位机构 (三)满纱自停机构 二、防塌肩装置:防冒装置 三、防细节装置 四、自动落纱

捻回传递

粗纱捻陷

粗纱加捻过程存在着捻陷,

捻陷点为须条与锭翼顶孔上边

缘接触处。由于捻陷,纺纱段 纱条获得捻回少,纱体松散, 纤维彼此间的联系弱,纱条强 力低,易出现纱条的意外伸长, 特别是不稳定的伸长,影响产 品的条干,甚至断头增多。

假 捻

当纱条进入加捻区间前具有捻度为 T0 ,经过加 捻区后捻度为T,则有△T=T-T0。 ⑴当△T≠0时,则称须条获得真捻。 当△T>0时,则加捻区最终施加于纱条的捻回捻 向与纱体原有的同向,其效果为纱条增捻。 当△T<0时,则前后所加捻回捻向相反,其效果 为纱条退捻。 ⑵当△T=0时,纱条经过加捻区后,未获得捻回, 称加捻区对纱条施加了假捻,加捻器即称为假捻 器。

三、粗纱张力的调整方法 (一)目测法:

托锭粗纱机纺纱时,以上三种情况都能被观察 到。悬锭粗纱机在纺纱时,1、2两种情况无法区分。

(二)粗纱伸长率测定法

1、粗纱伸长率:粗纱伸长率以同一时间内筒管上 卷绕的实际长度与前罗拉钳口输出的计算长度之差 对前罗拉钳口输出的计算长度之比的百分率表示的。 即: l l

A B

锭帽式假捻器

粗纱捻系数的选择

粗纱捻系数的选择依据:细纱的后区 工艺及其粗纱剩余捻回的利用能力、粗纱 纺纱段伸长的稳定性、粗细纱前后供应平 衡。

简述纺纱的主要工艺过程与任务

简述纺纱的主要工艺过程与任务

纺纱是将棉、麻、丝、毛等纤维原料进行加工处理,制成各种纱线的过程。

纺纱的主要工艺过程包括预处理、梳理、粗纺、细纺、捻制和卷绕等步骤。

预处理是纺纱前的重要环节,其任务是清除原料中的杂质、油污和水分,提高纤维的柔软度和可纺性。

梳理是将纤维进行分离、并行和整理的过程,其任务是提高纤维的质量和可纺性,并使纤维更加平行和整齐。

粗纺是将梳理后的纤维进行拉伸和扭转,制成初步成形的粗纱。

细纺是将粗纱经过拉伸和扭转,制成符合纺织品需要的各种规格和品种的细纱。

捻制是将两根或多根细纱进行扭转,形成捻度,以提高其强度和耐磨性。

卷绕是将捻制好的纱线放置在卷纱机上进行卷绕,以便后续的纺织加工。

纺纱的主要任务是提高纤维的可纺性、纤维的质量和纱线的质量,以满足不同纺织品的要求。

- 1 -。

精纺纺纱工序简介

纺纱车间是纺纱工程的一个系统工程,它的工序多,工艺流程长,结构复杂,要求产品的质量较严,所以工艺、操作、设备就成为纺纱的三项基本管理。

工艺是关键,设备是基础,操作是保证,三者相辅相承,缺一不可。

纺纱车间一般分为条染复精梳工序、前纺工序、后纺工序。

而在我厂则为条染工序、前纺工序(包括复精梳和前纺)、后纺工序。

具体工艺流程为:条染(进厂毛条→梳理→染色→复洗→成球)前纺(B412混条→三道GC15针梳机→PB33精梳机→两道GC15针梳机(成球)→混条→三道GC15针梳机→GV20高速立式针梳机→FMV41粗纱机)→后纺(清泽450细纱机(国产505细纱机)→德国赐莱福AC338电容式络筒→机瑞士SSM并线机→德国福克曼VTS-08(09)倍捻机)→成纱。

一、各工序的任务及作用(一)、条染工序:主要是对原毛条进行染色、复洗。

Ccc (二)、前纺工序(设备为法国NSC)对纤维的作用主要是牵伸、梳理、并和、加捻卷绕,在整个加工过程中以牵伸为主。

在前纺工序还有些辅助环节,如在生产中加入和毛油、抗静电剂等以及在一定环境中的储存,恢复纤维疲劳,减少内应力。

其任务就是将毛条抽长拉细到一定克重的粗纱条子,以供细纱生产。

(三)、后纺工序1、细纱工序:将前纺生产加工制造的粗纱进一步抽长拉细到需要的支数,并加以一定的捻度,使其具有一定的强力和弹性,最后卷绕到一定尺寸的纱管上。

我厂采用的为环锭细纱机。

2、络筒工序:把细纱纱穗的小卷装制成容量较大的筒子,有利于提高下道工序的效率,减少回丝,并清除有害纱疵,提高纱线质量。

3、并线工序:将两根或两根以上的纱线在同一张力下并和,卷绕一定形状的筒子上,以利于下道工序生产。

4、倍捻工序:给于纱线一定的捻度,生产出条干均匀,强力增加光泽柔和,并具有一定耐磨性的纱线。

5、蒸纱工序:它是纺纱车间的最后一道工序,凡是所有的纱批在织造使用前,都必须经过蒸纱定性后,才可以使用。

其作用就是为了消除纱线内部纤维的静电和应力,使在不平衡紧张状态下的纤维应力趋向于平衡,稳定捻度,防止捻度不匀和在织造过程中因纱线回捻而生小辫扭结,利于制造工序的使用。

粗纱

粗纱工序操作规范视频一一、粗纱的目的与任务和粗纱的工艺过程由熟条纺成细纱需150-400倍的牵伸。

目前大部分细纱机还没有这样的牵伸能力,因此在并条工序与细纱T序之间设置粗纱工序来承担纺纱中的一部分牵伸负担。

粗纱工序的任务如下。

(1)牵伸:将熟条抽长拉细,施以5一12倍的牵伸,使之适应细纱机的牵伸能力,并进一步改善纤维的平行伸直度与分离度。

(2)加捻:将牵伸后的须条加上适当的捻度,使其具有一定的强力无纺布购物袋,以承受粗纱卷绕和在细纱机上退绕时的张力,防止意外牵伸。

(3)卷绕与成形:将加捻后的粗纱卷绕在简管上,制成一定形状和大小的卷装,便于搬运、储存,并适应细纱机的喂人。

二、粗纱机操作规程1、开车前清理好共组现场,机台上不准有杂物2、检查安全装置及电气电路,各按钮是否安全可靠3、检查加压、卸压装置是否完好,加压是否符合工艺要求4、检查各分离片和导沙器是否齐全,是否符合工艺要求5、打开电源,装上物料,按操作法进行操作6、机台运转时,严禁打开车门罩壳7、加强巡回,观察纱支是否符合工艺要求,注意空管运输装置是否良好运行8、机台运转时,操作者不得擅自离开工作岗位,应注意机台有无异响,发生异常应立即停止操作,待故障排除后方可继续操作9、操作者对机台进行清洁时,应停机进行,必要时应切断电源10、机台上的一切安全装置、光电装置不得随意拆除,以免发生事故11、自落纱时,严禁无关的人员站在机台的正面12、机台正常运转,操作者不允许用揩车棒或布揩车13、检查每只单锭吹吸风是否正常14、操作者应穿戴好劳保用品三、粗纱挡车工操作法第一节、交接班工作(一)交接1、交清生产情况,如支数、翻改、机械状况(平揩车、坏车)和产量供应等。

2、交清整洁工作,要做到地面、车肚内不落白花、筒管、粗纱或机件、杂物,做好机台清洁,棉花通道不挂花。

3、交清公用工具,推把长纱刷。

4、当班时回条乱条基本不留,分段基本要求一致,不留坏纱、不错管与错桶号。

纺纱工程八个工序的总结

纺纱工程八个工序的总结要将纺织原料纺成符合一定性能要求的纱,除了以上述纺纱原理为基础外,还需要应用各种相应的技术手段,并经过一系列加工过程才能实现。

把纺织纤维制成纱线的过程称为纺纱工程,它由下列若干子工程或工序组成,而上述的纺纱原理就贯穿于这些工序之中。

1.初步加工工序纺织原料特别是天然纺织原料,因为自然环境、生产条件、收集方式和原料种类本身的特点,除可纺纤维外还含有多类杂质,而这些杂质必须在纺纱前加以去除,这个过程即为初步加工工程。

各种纺织原料初步加工工程随原料不同而异。

(1)从棉田中采摘下来的棉铃除了棉纤维外,还含有棉籽及其他杂质,在进行下道加工前必须用轧棉机排除棉籽,制成无籽的皮棉,故棉的初步加工称为轧棉。

轧棉在轧棉厂里完成,轧下来的皮棉(原棉)经检验打成紧包后,运输到棉纺厂进行后续加工。

(2)毛纺工厂使用的原料是从羊身上剪下来的羊毛(原毛)。

原毛含有油脂、汗液、粪尿以及草刺、沙土等杂质,必须在原毛初步加工(俗称开洗烘工程)中清除。

除杂时,首先将压得很紧的纤维进行开松,去除原毛中易于除去的杂质如砂土、羊粪等,然后用机械和化学相结合的方法去除羊毛中的油脂、羊汗及黏附的杂质。

有的羊毛如散毛含草杂较多时,还需经过炭化,即利用化学和机械方法除去净毛中所含的植物性杂质,所用的设备为开洗烘联合机和散毛炭化联合机,得到的半制品分别为洗净毛、炭净毛。

(3)从茎秆上剥下来的麻皮(又称原麻)中除含有纤维素外,还含有一些胶质和杂质,它们大多包围在纤维表面,使纤维粘在一起,为了确保纺纱过程的顺利和纱线质量,这些非纤维杂质必须在成纱前全部或部分除去,这部分初步加工在麻纺厂称为脱胶。

苎麻原麻经过脱胶后得到的半制品叫做精干麻。

(4)绢丝原料是养蚕、制丝和丝织业的疵茧和废丝,其中含有丝胶,油脂,泥沙污杂物和其他杂质。

这些杂质必须在纺纱前用化学、生物等方法去除,这种初步加工在绢纺中称为精练工程,制得较为洁净疏松的半制品叫做精干绵。

纺织工艺流程

纺织工艺流程(图1)1、精梳工序:精梳机:(1)除杂:清除纤维中的棉结、杂质和纤维疵点。

(2)梳理:进一步分离纤维,排除一定长度以下的短纤维。

(3)牵伸:将棉条拉细到一定粗细,并提高纤维平行伸直度。

2、并条工序:并条机(图2):(1)并合:用6~8根棉条进行并合,改善棉条长片段不匀。

(2)牵伸:把棉条拉长抽细到规定重量,并进一步提高纤维伸直平行程度。

(3)混合:利用并合与牵伸,根据工艺在并条机上进行棉条混合。

(4)成条:将圈条做成成型良好的熟条,有规则地盘放在棉条筒里。

(图2)3、粗纱工序:粗纱机(图3):对并条合成的熟条经过牵伸、加捻,使纱条具有一定的强力,以利于粗纱卷绕,并有助于纱条在细纱机上的退绕。

(图3)4.纺纱过程:细纱机(图4):将粗纱牵伸、细化至所需细度,并加捻形成具有一定捻度和强度的细纱,卷绕在筒管上。

(图4)一,织造工序的主要设备和任务:1、络筒工序:络筒机:是将捻线机上下来的管纱重新卷绕成一定形状、容量大的筒子,同时消除纱线上的杂质和疵点,从而提高后序工序的生产率。

2、整经工序:整经机:根据工艺设计要求,一定数量的经纱在一定张力的作用下,按照规定的长度和宽度,平行卷绕在经轴上。

3、浆纱工序:浆纱机:为了使蚕丝的单纤维相互粘合,增加蚕丝的断裂强度,以利于在机器上顺利织造。

将完成的经轴放在浆纱机上,吸浆,并在烘箱中干燥。

4、穿经工序:穿经机:将经轴上的每一根经纱根据工艺设计要求,按照一定的次序穿入综丝和钢筘,并在经纱上插放停经片,已确定织造环节一切顺利。

5、织造工序:有梭织机(图5):经轴在有梭织机上通过梭子引导纬纱织成坯布,然后按照工艺要求卷绕成布卷。

(图5)6、整理工序:(1)验布机:对织造工序下机的布卷进行疵点检验。

(2)刷布机:对检验后的布坯进行整理除杂。

(3)折布机:按码长(折幅)对刷过的坯布进行折叠整理。

(4)打包机:对符合标准的布匹按品种、工艺、客户要求,将一定段数的坯布打包成包,以便于储存、运输及销售。

粗纱工序生产作业操作规程

修订记录1 目的便于生产部的生产管理,培训粗纱工序操作者的技能技巧,掌握在生产过程中应知的常识,让安全优质生产得以顺利进行。

2 范围适用于粗纱工序生产作业操作规程及在生产中应注意的事项。

3 职责由生产部制定和修改,操作工执行。

4 工作内容4.1 交接班工作交接班工作是生产员工的第一项工作,要做好此项工作法,交接双方提前十五分钟对岗开车交换,交班者以主动交清为主,接班者以检查为主,做到相互合作又分清责任,交换内容如下内容重点要求1.整理整顿1.机台和地面按清洁进度表2.棉条桶,筒管车整齐排列在黄线框格内3.疵品当班处理4.坏筒管` 本班回收,放在固定的地方2.生产情况1.前后供应情况按生产平衡要求2.工艺变更机台落实3.熟桶条,退出空桶和筒摆放整齐4.生活情况正常5.交班纱用班工号纸区分3.设备情况1.平揩车填写停台时间2.坏机原因清楚3.自停装置无失灵4.皮辊,皮圈,清洁器齐全,无损坏4.工具纱扫/棕扫/菊花扦/长竹签当班收回放在本班工具箱内4.2 设备操作4.2.1 开机前准备工作4.2.1.1 要求与工艺相符:筒管、棉条、集合器、钳口。

4.2.1.2 检查机台用什么色筒管,纺什么支数。

4.2.1.3 检查牵伸区有无缺钳口、集合器、摇架有无压住皮圈,检查皮圈有无装错。

4.2.1.4 检查压掌中是否变形、绕花、及绕数是否正确。

4.2.1.5 检查机后棉条是否有撕裂条。

4.2.1.6 检查机前张力是否正常。

4.2.1.7 检查棉条有无穿过、前后喇叭口。

4.2.1.8 如果长时间(2天或以上)停台,最少开15-30分钟空机并检查正常后才能开机。

4.2.1.9 检查产量表是否是2500,如果不是应先复位至2500读数。

4.2.2 开机操作要点及注意事项:4.2.2.1 将电箱总掣往上推,到机头第一盏灯亮即可开机。

4.2.2.2 开机按照安全操作法进行。

4.2.3 值机过程要点:4.2.3.1 转班方法:机头左上角有一个“7”字形的转班按钮,转A为甲班,转B为乙班,转C为丙班。

第七章粗纱

目前,国内外新型粗纱机采用气动摇架加压。 特点:加压稳定、锭与锭之间压差小、在停车时有半释压等,但

对摇架特别是气囊的材质和制造精度有较高的要求。

1—气囊 2—支承管 3—压力板 4—传递杠杆 5—手柄 6—前分配杆 7—后分配杆 8—销子

四、加捻卷绕机构和作用

(一)粗纱机加捻机构及其作用 1.加捻的目的和过程 前罗拉输出的纱条,结构疏松,抱合力很差,很难卷绕成形,故

上产生捻回。 加捻后的须条为近似的圆柱体 。

3、加捻的度量

实际生产中,常用捻度来表示纱条加捻的程度。 捻度:指纱条单位长度L内的捻回数。 采用特克斯制时,捻度是指10cm长度内的捻回数。捻度仅可以度量

相同线密度粗纱的加捻程度,不能体现不同线密度纱条的加捻程度。 捻回角 的大小可以反映不同线密度纱条的加捻程度的强弱。——

(三)瞬时捻度及稳定捻度定理

加捻器对AB加捻区在dt时间内增加的捻回应等于加捻器加入AB区上的 捻回扣除同时从B点带走的捻回。

dT·L=ndt-vdt(T + dT )

dTL=ndt-vTdt-vdT·dt

dt/L=dT/(n-vT)

其中:n----加捻器转数

v----纱条输出速度

积分得:

T

捻系数来代替。捻系数t与捻度Ttex及纱条线密度Tt间关系为:

Tt

t

Nt

Te αe Ne

Tm αm Nt

三者关系:

αt=95.07αe ;αe=3.14αm ;αm=30.25αe

实现加捻的条件是:纱条一端握持,另一端绕本身轴线回转,纱条便获得真 捻。

5、加捻元件的结构及作用

粗纱机的加捻机构主要由锭子、锭翼、假捻器等组成。 压掌由压掌叶、压掌杆、上圆环、下圆环等组成。

纺织生产工艺--- 粗纱

(二)牵伸机构与作用

(二)牵伸机构与作用

(二)牵伸机构与作用

(二)牵伸机构与作用

皮圈牵伸的优点:

1.在皮圈牵伸装置中,皮圈的作用是产生附加摩擦力 界,控制纤维运动,它不但能够增加纤维相互之间 的摩擦力,而且其工作面直接与须条接触,积极地 夹持须条前进,能有效地防止纤维提早变速.

2.由于皮圈钳口既柔和,又有一定压力,故在控制浮 游纤维运动的同时,又允许已被前钳口握持的纤维 顺利抽出.

(二)牵伸机构与作用

3. 由于皮圈的销子结构尺寸小,能够尽量靠近前钳 口,因此能使后部摩擦力界更有效地向前扩展.

★与三上四下曲线牵伸相比,更加适应较高倍数的 牵伸.双皮圈牵伸装置的缺点是,结构比较复杂, 零件多,保全保养及技术管理比较麻烦.

四、粗纱的加捻

(一)、粗纱机的加捻机构与作用 1.锭子 2.锭翼 3.筒管 4.粗纱路线:前罗拉→顶孔→侧孔→ 空心臂→压掌杆下部→ 筒管。 5.加捻作用:锭子带动锭翼回转,使 锭翼到前罗拉段纱条获 得捻度。 6.卷绕作用:筒管转速大于锭翼转速 实现卷绕;上龙筋带动筒 管升降,实现不同部位的卷绕。

(二)、加捻的一般概念及加捻程度

1.加捻的一般概念

①、粗纱加捻的基本条件 握持点:前罗拉 加捻点:顶孔 加捻器:锭翼 ②、捻回与捻回角 捻回:锭翼转动一周,顶孔到前罗拉段纱条获得一个捻回。 捻回角:纱条加捻后表面纤维发生倾斜,表面纤维与纱条轴线的夹角, 称为捻回角。 ③、粗纱加捻的实质 纱条加捻后表面纤维发生倾斜,产生向心压力,使粗纱紧密并获得强 力。 ④、捻向 对须条加捻的方向,可分为S捻与Z捻。

2、捻度

捻度----纱条单位长度上的捻回数,称为捻度(捻

/10cm)。 有以下几种表示方法:

纺纱_厂各工序操作规程(3篇)

第1篇一、原料准备工序1. 准备原料时,应按照生产计划,准确计量原料重量,保证原料的纯净度。

2. 原料进入车间前,需经过检验,确保原料符合质量要求。

3. 原料存放时应分类堆放,避免不同原料混放,以免影响产品质量。

4. 原料输送过程中,应保持输送设备的正常运行,确保原料顺畅进入下一工序。

二、开松工序1. 开松设备启动前,应检查设备各部件是否完好,润滑油是否充足。

2. 启动设备时,应先开启通风设备,保持车间空气质量。

3. 操作人员应严格按照操作规程,控制开松设备的开松程度,确保纤维开松均匀。

4. 定期检查设备运行状况,发现问题及时维修。

三、混和工序1. 混和设备启动前,检查设备各部件是否完好,润滑油是否充足。

2. 按照生产计划,准确计量各原料的配比,确保混和均匀。

3. 操作人员应严格按照操作规程,控制混和设备的转速和混和时间,保证混和效果。

4. 定期检查设备运行状况,发现问题及时维修。

四、并条工序1. 并条设备启动前,检查设备各部件是否完好,润滑油是否充足。

2. 根据生产计划,准确计量并条数量,确保并条均匀。

3. 操作人员应严格按照操作规程,控制并条设备的转速和并条张力,保证并条质量。

4. 定期检查设备运行状况,发现问题及时维修。

五、粗纱工序1. 粗纱设备启动前,检查设备各部件是否完好,润滑油是否充足。

2. 根据生产计划,准确计量粗纱数量,确保粗纱质量。

3. 操作人员应严格按照操作规程,控制粗纱设备的转速和粗纱张力,保证粗纱质量。

4. 定期检查设备运行状况,发现问题及时维修。

六、细纱工序1. 细纱设备启动前,检查设备各部件是否完好,润滑油是否充足。

2. 根据生产计划,准确计量细纱数量,确保细纱质量。

3. 操作人员应严格按照操作规程,控制细纱设备的转速和细纱张力,保证细纱质量。

4. 定期检查设备运行状况,发现问题及时维修。

七、质量检验工序1. 检验人员应具备一定的纺织知识和技能,熟悉检验标准。

2. 检验过程中,严格按照检验规程,对生产出的纱线进行抽样检验。

纺纱工艺流程

纺纱工艺流程纺纱是指将棉、麻、毛、丝等原料经过预处理、精梳、粗纱、细纱等多个工序,最终制成纱线的过程。

下面是一个700字的纺纱工艺流程。

纺纱工艺流程主要分为下述几个步骤:第一步:原料准备纺纱的原料可以是棉、麻、毛、丝等天然纤维,也可以是化纤和混纺纤维。

首先需要将原料进行清理,去除杂质,然后对其进行湿化处理,提高纤维的柔软度。

第二步:预浸染为了增加纺纱后纱线的色牢度和均匀度,需要将原料进行预浸染。

预浸染主要是将纤维浸泡在染料中,以染色剂顺利渗入纤维内部,并提高染色均匀度。

第三步:精梳首先将纤维进行打劫、解胶、组织和分离等处理,然后通过精梳工序进行纤维的梳理。

梳理的目的是将纤维的杂质、短纤维等分离出来,保留长纤维并使纤维平行排列。

第四步:粗纱经过精梳后的纤维可以进行粗纱工序,即将梳理后的长纤维进行初步细纱。

这一过程主要是通过轧制和延伸,使纤维拉长,形成粗纱。

第五步:细纱粗纱经过延伸、牵伸和细化等工序,形成细纱。

这个过程主要是通过调整纺纱机器的速度,控制纤维的伸长度和细度,使纤维成为合适的纱线。

第六步:加捻细纱经过一些特殊加工和捻度控制工序,形成终端纱。

这个过程会对纱线进行捻合,增加纱线的结实度和耐磨性。

第七步:织造纱线进行织造工序,由织布机或织机将纱线按照设计的格局和规格,进行织造成布料或纺织品。

织造工序要注重纱线的强度和密度的控制,以保证织成的布料质量。

第八步:整理经过织造的布料还需要进行整理工序,即去除其表面的污染物和误差。

整理工序包括漂白、染色、印花、涂层等步骤,使布料达到所需的颜色和外观效果。

第九步:后整理经过整理后的布料还需要进行后整理工序,即对其进行熨烫、定型、起毛等处理,以改善布料的外观效果和手感。

纺纱工艺流程涉及多个环节和复杂的技术操作,每个环节都需要严格控制纤维的质量和纺纱机器的运行参数,才能保证最终产品的质量和性能。

纺纱工艺的提高和发展,可以提高纺织品的品质和附加值,促进纺织产业的发展。

纺纱工艺流程

纺纱工艺流程纺纱是一项古老而重要的纺织工艺,它将棉花、毛线等纤维材料转化为纱线。

纺纱过程包括原料准备、开松、梳理、粗纺、细纺和加捻等步骤。

下面将详细介绍一下纺纱工艺流程。

首先,纺纱的第一步是原料准备。

在这个阶段,棉花、毛线等纤维材料被收集起来,移除其中的杂质,并进行初步的清洗和浸泡。

这样可以确保纤维材料的质量,减少后续工艺过程中的污染和损失。

接下来是开松。

开松是指将纤维进行拉伸、散开,使其更加松散,方便后续处理。

这一过程使用开松机进行,机器通过旋转的锥形器件,将纤维推向外部,并在纤维之间形成气流,促使纤维扩大体积,提高质量。

然后是梳理。

梳理是将经过开松处理的纤维进行细致的梳理,使纤维朝一个方向排列整齐,去除其中的短纤维和杂质。

这一过程使用梳短纤机进行,机器通过旋转的梳齿将纤维汇集,并连续地梳理、拉伸纤维,使其达到一定的细度和强度。

接下来是粗纺。

粗纺是将梳理后的纤维进行纺纱,形成粗纱。

这一过程使用粗纱机进行,粗纱机通过旋转锭子和纱锭,将纤维进行拉伸和扭转,形成纺纱线。

粗纱的细度和强度相对较低,需要通过后续的细纺工艺进行进一步处理。

然后是细纺。

细纺是将粗纱进行更加细致的纺纱,形成细纱。

这一过程使用细纱机进行,细纱机通过不断旋转和拉伸粗纱,使其变得更加细长和强度增加。

细纱的细度和强度相对较高,可以直接用于纺织工艺中。

最后是加捻。

加捻是将细纱进行加捻处理,增加纱线的强度和稳定性。

这一过程使用加捻机进行,加捻机通过不断旋转纱锭和纱线,使纱线之间产生扭转,形成捻度。

加捻后的纱线可以更好地抵抗拉力,不易断裂和脱线。

以上就是纺纱工艺流程的详细介绍。

纺纱工艺的每个环节都十分重要,影响着最终纱线的质量和应用。

通过不断改进和创新,纺纱工艺不断发展,提高生产效率和产品质量,满足人们对纺织品的需求。

新大纺纱学讲义第7章 粗纱

第七章粗纱第一节粗纱工序概述一、粗纱工序的任务1、牵伸:将棉条抽长拉细成为粗纱。

2、加捻:给粗纱加上一定的捻度,提高粗纱强力。

以避免卷绕和退绕时的意外伸长,并为细纱牵伸做准备。

3、卷绕:将加捻后的粗纱卷绕在筒管上,制成一定形状和大小的卷装,以便储存、搬运和适应细纱机上的喂入。

二、粗纱机的发展20世纪50年代我国生产了第一代粗纱机,其代表机型有1271。

20世纪60年代我国生产了第二代粗纱机A453B、A456C。

20世纪90年代生产了FA401、FA423、FA423A。

进入二十一世纪,变频技术、微电子技术、数控技术的应用,使纺织设备进入了智能化发展阶段,其代表机型有EJ521A、FA425、FA468、FA491。

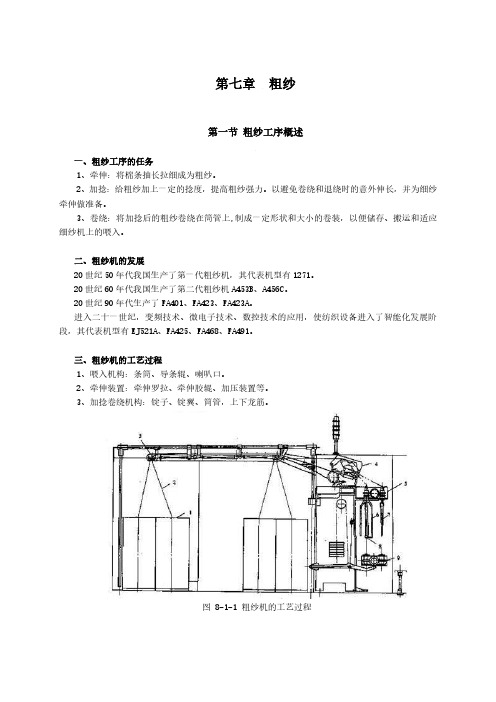

三、粗纱机的工艺过程1、喂入机构:条筒、导条辊、喇叭口。

2、牵伸装置:牵伸罗拉、牵伸胶辊、加压装置等。

3、加捻卷绕机构:锭子、锭翼、筒管,上下龙筋。

图 8-1-1 粗纱机的工艺过程第二节粗纱机的喂入、牵伸机构一、粗纱机的喂入机构1、分条器和导条辊分条器一般由铝或胶木制成,其作用是隔离棉条,防止相互纠缠。

导条辊的作用是托持并引导棉条向前输送。

由后罗拉通过链条依次积极传动。

导条辊的表面速度略慢于后罗拉的表面速度,使棉条在输送中不致松垂。

但在采用高架喂入时,因棉条经过的路线长,应尽量减少意外伸长,以保证粗纱质量。

故应采取以下措施:a)在并条机上加大压辊压力,以增进棉条的紧密度。

b)采用有弹簧底的棉条筒,以减少棉条引出的自重伸长。

c)在保证操作方便的条件下,导条辊离地高度不宜过高,导条辊间的距离不宜过大。

d)前导条辊与后罗拉间的速比、距离应视熟条规格和质量来调整。

2、导条喇叭(后区集合器)导条喇叭的作用是正确引导棉条进入牵伸装置,使棉条经过整理和压缩后,以扁平形截面且横向压力分布均匀地喂入后钳口。

图 8-2-1 粗纱机的喂入机构二、牵伸机构(一)粗纱机的牵伸型式须条从喇叭口出来,即进入牵伸装置。

粗纱的目的与任务和粗纱的工艺过程

粗纱的目的与任务和粗纱的工艺过程由熟条纺成细纱需150-400倍的牵伸。

目前大部分细纱机还没有这样的牵伸能力,因此在并条工序与细纱T序之间设置粗纱工序来承担纺纱中的一部分牵伸负担。

粗纱T序的任务如下。

(1)牵伸:将熟条抽长拉细,施以5一12倍的牵伸,使之适应细纱机的牵伸能力,并进一步改善纤维的平行伸直度与分离度。

(2)加捻:将牵伸后的须条加上适当的捻度,使其具有一定的强力无纺布购物袋,以承受粗纱卷绕和在细纱机上退绕时的张力,防止意外牵伸。

(3)卷绕与成形:将加捻后的粗纱卷绕在简管上,制成一定形状和大小的卷装,便于搬运、储存,并适应细纱机的喂人。

棉型粗纱机的工作过程如图7一l所示(见动画7—1)。

熟条从机后条筒1引m,经导条辊2和喇叭口喂人牵伸装置3,熟条被牵伸成规定线密度的须条,然后由前罗拉输出,经锭翼5加捻成粗纱4,粗纱穿过锭翼的顶孔和侧孔,进入锭翼导纱臂无纺布环保购物袋,然后从导纱臂下端引出,在压掌fHl q=tOsin卢(7—2)式中:£,卜常量。

由于0<卢<詈,则可使g与卢成正比。

捻回角的大小能够代表纱线加捻程度的大小,且它对成纱的结构形态和物理机械性质起着重要的作用。

(三)捻回的度量虽然捻回角能直接反映纱线的加捻程度,但实际中,却用操作性更强的捻度、捻系数和捻幅这三个指标来衡量纱线的加捻程度。

1.捻度纱条相邻截面间相对回转一周称为一个捻回。

单位长度纱条上的捻回数称为捻度,当采用特克斯制时,捻度的单位为捻回数/10cm。

捻回数越多,则捻度越大。

虽然捻度的意义很简单、明确,但其在应用上有明显的局限性无纺布环保袋,则捻度与加捻程度的关系。

广告衫。

棉纺厂 粗纱工序

3

细纱牵伸工艺

(三)皮圈钳口 组成:上下销,上销为弹性钳口(弹簧摆动销 作用:有效地控制浮游纤维的运动和保证前纤维顺利通过。 实际:掌握好弹簧压力和原始钳口隔距,皮圈质量、片簧 质量等。 经验:弹簧压力过大,失去弹性自调,出硬头; 片簧质量差或原始压力小、皮圈弹性差,会造成皮 圈张口。

3

细纱牵伸工艺

2 细纱工序-----------牵伸机构

选用:目前采用的集合器多为下开口式,其口经应根据

不同的纺纱线密度选用。

注意

(1)集合器选用时口径要适当,否则会断头↑、纱疵↑ (2)集合器毛糙、绒花堆积带入须条→绒布竹节,集合器 通道嵌入棉结、杂质→须条通过时跳动(横动不灵活) →条干竹节

经验:纬纱机台不用、进口机台不用、化纤不用。

2 细纱工序-----------牵伸机构

牵伸装置的主要元件 有牵伸罗拉、罗拉轴承,皮辊、皮圈、 皮圈销、集合器、加压装置、罗拉座等 组成。 (一)牵伸罗拉:是重要元件,三列组 成、作用是和上罗拉组成握持钳口(罗 拉钳口),握持纱条进行牵伸。

2 细纱工序-----------牵伸机构

(二)、罗拉座

组成;横动导杆和横动装置两部分,横动导杆上 装有喇叭口。横动导杆活置于罗拉座后槽内。 作用:引导粗纱喂入牵伸装置并使粗纱在一定范 围内作缓慢而连续的横向移动,以改变喂入点的 位置,使皮辊表面磨损均匀,防止因磨损集中而 形成皮辊凹槽,减弱对纤维的控制力,且能延长 皮辊的使用寿命。

2 粗纱机机构------喂入机构

1

细纱工序---------任务

二、细纱机的发展 1291、1292型→A512、A513型系列→FA 系列,FA502、FA506、FA507、FA508、 FA509等。 其中,单号为上海第二纺织机械厂制造, 双号为山西经纬纺织机械厂制造。

粗纱工序生产作业操作规程

粗纱工序生产作业操作规程1. 引言本操作规程是为了规范和指导粗纱工序生产作业,确保操作过程安全可靠,产品质量稳定。

所有参与粗纱生产作业的人员必须严格遵守本规程的要求。

2. 作业准备2.1 设备检查在开始生产作业之前,操作人员必须对设备进行检查,确保设备正常工作。

检查内容包括但不限于: - 设备是否完好,无损坏或异响; - 电源是否正常,电线是否破损; - 润滑油是否充足; - 通风设施是否正常运行等。

2.2 原材料准备检查原材料是否符合要求,并准备所需的原材料,包括但不限于: - 纱线; -润滑油; - 配方药剂等。

2.3 工作区域清理清理工作区域,确保无杂物、清洁整齐,并保持足够的通风。

3. 生产作业流程3.1 启动设备按照设备操作手册的要求,正确启动设备。

3.2 调整设备参数根据产品要求,调整设备参数,包括但不限于: - 进料速度; - 纱线张力; - 温度等。

3.3 加工纱线将准备好的纱线加工,操作人员需按照以下步骤操作: 1. 将纱线通过纱锭引导,确保纱线顺畅。

2. 调整纱线张力,确保纱线拉伸均匀。

3. 通过辊筒加热纱线,控制温度。

4. 检查纱线加工情况,确保质量符合要求。

3.4 配方药剂投放根据产品配方要求,将药剂投放到纱线中,操作人员需按照以下步骤操作: 1. 准备好所需的配方药剂,并根据要求确认药剂的投放量。

2. 在指定位置投放药剂,确保均匀分布。

3.5 检查质量在生产过程中,定期抽样检查产品质量,操作人员需按照以下步骤操作: 1. 从生产线上随机抽取样品。

2. 检查样品的纱线密度、粗细、强度等指标。

3. 记录检查结果,并根据检查结果调整设备参数。

3.6 停止设备工作结束后,按照设备操作手册的要求,正确停止设备。

并清理设备和工作区域,确保无残留物。

4. 安全注意事项•操作人员必须经过专业培训,熟悉设备操作要求和安全注意事项。

•在操作过程中,必须穿戴安全防护用品,如手套、护目镜等。

纺纱工艺流程

纺纱工艺流程纺纱工艺流程把棉花纺成纱,一般要经过清花、梳棉、并条、粗纱、细纱等主要工序。

用于高档产品的纱和线还需要增加精梳工序。

生产不同要求的棉纱,要采取不同的加工程序,如纺纯棉纱和涤棉混纺纱,由于使用的原料不同,各种原料所具有的物理性能不同,以及产品质量要求不同,在加工时需采用不同的生产流程。

(一)纯棉纱工艺流程1.普梳纱:清花→梳棉→头并→二并→粗纱→细纱→后加工2.精梳纱:清花→梳棉→预并→条卷→精梳→头并→二并→三并→粗纱→细纱→后加工(二)涤棉混纺纱的工艺流程1.普梳纱:原棉:清花→梳棉→→头并→二并→三并→粗纱→细纱→后加工涤纶:清花→梳棉→2.精梳纱:原棉:清花→梳棉→预并→条卷→精梳→头并→二并→三并→粗纱→细纱→后加工涤纶:清花→梳棉→预并→二、纱线产品分类及品种代号(一)纱线产品的一般分类,见下表。

分类依据分类使用原料的不同纯棉纱线、纯化纤纱线、棉型混纺纱线、毛型混纺纱线纺纱的方法不同环锭纺纱线、气流纺纱线、静电纺纱线等纺纱的工艺不同梳棉纱线、精梳纱线、桃毛纱线加捻方向的不同顺手捻(s捻)、反手捻(z捻)产品用途的不同织布用纱线、针织用纱线、起绒用纱线、绳带用纱线、渔网用纱线、帘子布用纱线(二)纱线粗细程度分类类别号数英制支数粗号纱大于32tex 18支及以下中号纱20—30tex 19—29支细号纱9—19tex 30—60支特细号小于9tex 60支以上(三)纱线品种代号,见下表。

品种代号品种代号经纱线T 起绒用纱Q纬纱线w 烧毛纱线G绞纱线R 转杯纱线OE筒子纱线D 涤棉混纺纱线T/C精梳纱线J 棉维混纺纱线C/V针织汗布用纱K 有光粘胶纱线FB精梳针织汗布用纱线JK 无光粘胶纱线FD注:纱线在用代号表示时,一般原料代号、加工代号写在tex值前,用途代号写在tex 值后。

三、纱线粗细程度的表示方法1、有关定义表示纱线粗细程度的方法有两种:一种是定长制(号数制),即以单位长度纱线的重量来表示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Roving Frame

5-1 概述

一、粗纱机的任务

• 牵伸:将熟条抽长拉细(E=5~12),提高 纤维伸直平行度和分离度;

• 加捻:加上适当捻回,提高强力,便于卷绕 和退绕,并有利于细纱牵伸;

• 卷绕:卷绕成形,便于运输、储存,适应细 纱机喂入。

二、粗纱机的工艺流程

组成: 喂入部分 牵伸部分 加捻部分 卷绕部分

我国粗纱机的发展

• 50年代:1251、1251A、1271 • 50年代以后:A453B • 70年代:A456A、B、C、D、MA等系列 • 1982年:A454(在A456C基础上) • A454G、A456G:纺棉及中长通用 • FA401:吊锭、高速、大卷装

国内外著名粗纱机制造商及新机型

量;

二、牵伸机构

1. 牵伸形式

• 3/4曲线:结构简单,稳定耐用,保养方便, 但须条定量轻、牵伸倍数大时,控制力不够, 条干均匀度差;

• 双短皮圈 • 长短皮圈

目前国产粗纱机大多采用三罗拉双短皮圈和四 罗拉双短皮圈牵伸型式。

双皮圈牵伸装置

FA401粗纱机双短皮圈牵伸型式 三罗拉、四罗拉

FA401三罗拉双短皮圈牵伸形式: • 前、后罗拉钢质、沟槽、28mm; • 中罗拉钢质、菱形滚花、 25mm,加强摩擦. 四罗拉双短皮圈:(前方加一对集束罗拉) • 1、2罗拉之间为整理区(预牵伸区); • 2、3罗拉之间为主牵伸区; • 3罗拉为钢质、滚花、 25mm; • 其余罗拉为钢质、沟槽、28mm; • 各罗拉为同一平面上; 也有采用三罗拉长短皮圈牵伸,但保养复杂。

压掌叶筒管 锭翼转一转,加上一个捻回;

捻度(捻/m)=锭翼转速(r/min)/粗纱输出速度 (m/min);

2. 捻陷

A

• C-加捻旋转点;B—捻陷点; • BC段捻回多,AB段捻回少

(少20~40%),故AB段粗纱 强力低,易断头;

• 前后排锭翼包围弧不同,前 捻陷更严重;

• 流程:棉条从条筒1中抽出导条辊2牵 伸装置3前罗拉钳口锭翼5筒管6。

FA401粗纱机主要技术特征

• 锭距:216mm; 节距:432mm; 每节锭数:4 • 锭数:96、108、120 • 机器长宽:(11739、13035、14331)×3650mm • 适纺纤维长:棉22~40,化纤51~65mm • 适纺线密度:200~1250tex(Nm0.8~5) • 牵伸倍数:4.2~12 • 捻度范围:1.8~7.9捻/10cm • 牵伸形式:三罗拉双短皮圈、四罗拉双短皮圈 • 加压形式:YJ4-190,PK1500 • 锭翼转速:600~1200r/min(工艺600~1000r/min) • 锭翼形式:悬锭

三、加压机构

• 作用:产生罗拉钳口压力,使其握持纤维, 控制纤维运动;

• 形式:弹簧摇架式、气压摇架式、重锤杠杆 式

• 国产新型粗纱机均采用弹簧摇架式

粗纱机YJ1-150A摇架

气压摇架(F1/1A)

• 加压:按下手柄,气囊对压力板3作用,杠杆传递 力;

• 释压:抬起手柄,传递杆脱离手柄;

SKF2000系列摇架

金坛纺机摇架外形

5-3 加捻机构

加捻的基本知识:

• 加捻的条件:一端握持,另一端围绕 自身轴线旋转。

• 常用加捻的度量:捻度、捻系数

一、加捻(twisting)

假捻:两端握持,中间 加捻;

真捻:一端握持,另一端 加捻。

假捻

真捻

二、加捻机构

1. 加捻过程

粗纱机的加捻机构:锭翼(锭翼随锭杆回转) 粗纱锭翼顶孔锭翼侧孔导纱臂压掌杆

皮圈(Apron)

• 合成橡胶,1mm厚,要求厚薄均匀,弹性好; • 下皮圈套入下罗拉,前端由固定下销支持; • 上皮圈套入上罗拉,前端由可上下摆动的弹簧销支持 • 在片簧作用下,上下销之间形成弹性皮圈钳口; • 下皮圈由罗拉带动,上皮圈由下皮圈的摩擦力带动; • 弹性钳口既控制慢速纤维运动,又允许快速纤维抽出 • 皮圈使后部摩擦力界向前延伸,适应于较高牵伸倍数

罗拉

皮辊(Top Roller)

• 双节活芯式、两节组成一套,外包丁腈橡 胶, 31mm;

• 要求:表面光滑、耐磨,并具有适当的弹 性和硬度;罗拉与皮辊要保持平行。

2. 牵伸工艺配置

• 牵伸倍数:决定于细纱特数和熟条定量、粗 纱机和细纱机牵伸能力及合理匹配,如: 3/4曲线牵伸:4~9倍; 双皮圈牵伸:5~12倍;

• 牵伸分配:根据牵伸型式和总牵伸倍数,考 虑熟条及粗纱定量、纱线品种;前区为主牵 伸,牵伸倍数大;后区为预牵伸,牵伸倍数 小(一般为1.17~1.56)。

罗拉加压

• 由纤维种类、条子定量、粗纱特数、牵伸倍数、罗 拉握持距确定;

• 3/4:前/中/后:12~21/10~16/8~12 daN/双锭 • 双皮圈: 17~26/10~17/8~17daN/双锭

意大利马佐里粗纱机

5-2 喂入机构和牵伸机构

一、喂入机构 组成:分条器、导条辊、喇叭口等; 作用:积极引导棉条进入后罗拉,减少棉条的意外牵伸;

分条器:隔离棉条,防止纠缠,用铝或胶木制成; 导条辊:积极传动,调换链轮可调节张力,其位置、速

比、距离应与条子结构及条筒规格相适应; 喇叭口:引导棉条进入牵伸装置,开口大小依条子定

皮圈(Apron)

皮辊与皮圈

罗拉(Roller)

• 多节组成,每节4~6锭,螺纹联接,保证 在运转中越转越紧;

• 前、后罗拉表面有沟槽(倾斜或平行),同 档罗拉分别采用左右旋向沟槽,使其与胶辊 表面组成的钳口线在任一瞬间至少有一点接 触,形成对纤维连续而均匀的握持钳口,并 能防止胶辊快速回转时的跳动。

• 天津宏大:JWF1418(四电机) • 无锡宏源:HY493(七电机) • 河北太行:FA467/468 (四电机) • 安徽华威:FA415/416 (四电机) • 马佐里(东台):FT1D(两伺服、两变频电机) • 上海二纺机:EJ521 • 经纬合力:FA436 • 德国青泽:660型 • 瑞士立达:F5、F5D • 日本丰田:FLl6 、FL100 • 日本丰和:RME 微机控制 • 意大利马佐里:BCX16E、BCX16A