生产退料管理作业指导书

CT-DE-003 物料退补料作业指导书

品管员

制单

修订记录: 第一次修改: 第二次修改: 第三次修改: 第四次修改:

日期/版本 REV / / / / / / / / / / / / 制定 审核 核准

广州市芯科电科技有限公司

版本:A0 制定部门: 页次

编号:CT-DE-003 仓库 第2页 ,共 2 页

物料退补作业指导书

流

程

责任部门 品质部

重点说明 1. 品质部对检验为整批来料不合格判定为拒收的贴上 红色不合格标签,采购部接到退货信息后把《品质异 常处理单》传给供应商,通知供应商退货,并安排供 应商及时补货。

放不良区

OK

退回供应商

OK

仓库做帐

采购部 供应商

1.供应商签收《退料单》拉回不良物料; 2.采购部负责邮寄或速递退货 , 供应商联单放入邮 寄或速递件内,供应商收货后确认回传给采购部。

退

提货部门: 货号 名 称 规 格 单位

料

单

NO.CT-DE-003-01 年 月 因 日

数 量

单 价

原

收货人

部门主管

来料不良

OK

生产来料不良

OK

采购部

不良退料

OK 开退料单 OK

OK

补 领 料 单

1. 仓库部接到《来料检验报告》判定为拒收的,把 仓库部 该物料放在退货区,待厂商送货时拉回去。 2. 仓管员根据《退料单》 、 《补料单》做帐。

部门主管签核

1. 生产出现原材料不合格经品管部检验后判定为不

ቤተ መጻሕፍቲ ባይዱOK

合格的物料,生产开《退料单》和《补料单》给仓库 生产部 部, 《补料单》同时给一份物控员,必要时开《物料 订购计划》给采购部。如出现补料数超过 100PCS 则 要调查原因。

生产过程退、补料作业指导书

1.0目的对生产过程的退、补料进行控制,确保退料、补料能及时满足生产需要,防止浪费。

2.0适用范围适用于本公司生产过程的退、补料管理。

3.0定义及术语无4.0职责4.1计划部经理:负责《补料申请单》的审批和与品管部经理对质量有争议的生产退料进行最终的质量沟通。

4.2生产主管:负责生产退、补料过程的组织与监控。

4.3品管部经理:负责有争议的生产退料最终质量确定。

4.4生产组长:4.4.1 协助生产主管对生产过程《退料单》的提出;4.4.2 协助物料员对生产退料的清理。

4.5仓管员:负责生产退料的收货与补料的发放。

4.6车间物料员:负责生产退料、补料以及《补料申请单》的提出。

4.7质检员:负责生产退料的质量鉴定与执行《不合格品控制程序》。

5.0作业细则5.1生产主管根据物料质量及数量状况提出退料;5.2车间物料员将生产清理出来的不良品或因计划改变及多领造成的物品进行统计并填写《退料单》,交生产主管审核后,由质检员进行质量鉴定;5.3质检员对生产退料进行质量鉴定,在《退料单》相应栏内写明退料原因,对不良品退料执行《不合格品控制程序》;5.3.1对鉴定合格的不良品退料,质检员可退回生产部门使用;5.3.2质检员对质量有争议的生产退料,须请示品管部经理确定。

5.4物料员将《退料单》与生产退料一起送仓库办理退料入库;5.5物料员根据生产需要和退料情况开具《领料单》,经生产主管审批后,到仓库办理补料;5.5.1如生产损耗超出规定损耗率时,物料员需填写《补料申请单》,经计划部经理审批后方可进行补料;6.0参考文件6.1《不合格品控制程序》6.2《仓库管理程序》7.0附件7.1《退料单》7.2《补料申请单》7.3 生产过程退、补料工作流程图。

借料、补料、退料、报废作业指导书

借料、補料、退料、報廢作業指導書

文件編號 生效日期 第 3 頁,共 9 頁 3-WARE-028 版本 13 6.3.4 客戶退貨 a.可返工的成品,由品管部開《不良品單》,並通知各責任部門在 1 個工作日內拉回。 b. 不可返工之不良品,品管開《廢品單》交相關人員確認,交貨倉辦理報廢手續。 c. 外協產品退貨,貨倉根據檢驗結果開《退料單》,采購課將不良報告傳真予外協廠. 且采購課需在檢驗結果上詳細注明要求外協商拉回產品之規定時間(2 個工作日內), 並需電話加以確認。外協廠需依規定時間到貨倉內領走不良品. 若外協廠商在 2 個工作日內 未拉走不良品,貨倉可直接對此批不良品作報廢處理而不負任何責任,同時還將《退料單》交 財務部對外協廠進行扣款. d.經判別為良品,由 IQC 開<入庫單>,相關單確認,標識清楚直接入庫. e.財務部根據貨倉提供的<<退料單>>,核實後,在貨款中進行扣款。 6.4 報廢處理: 6.4.1 制程中產生不良品需先開具《廢品單》注明生產單號﹑件號﹑名稱﹑生產數﹑報廢 數﹑報廢原因﹑廢品率,《廢品單》交一聯料房交料房確認手續/數量. 6.4.2 生產過程中產生之報廢品,生產部/料房雙方確認數量,並記錄,為加速再生料回用,可先 碎料,生產部需在 1 個工作日內補單,辦報廢手續. 6.4.3 在庫不良品需報廢,責任部門開單,貨倉先核對相關手續是否齊全,數量確認, 《廢品單 》交一聯料房. 6.5 附件: 1.流程圖. 2.表單《退料單》《廢品單》《生產補料單》《生產借料單》《不良品單》 《品質聯絡報告》《補料申請單》《生產評審單》《其它出庫單》 《不合格標簽》

貨倉簽收

貨倉憑 單發料

貨倉憑 單發料

借料﹑補料﹑退料﹑報廢作業指導書

文件編號 附件:報廢流程 4 不良在庫產品報廢 3-WARE-028 版本 13 生效日期 第 9 頁,共 9 頁

作业指导书退料工作指引

4、退料单的填写按单据要求,需注明所退物料的供应商、物料编号、单位、M/R NO、机型、数量以及退料原因等。对所退物料还需在单上注明是否“已入库”或“未入库”,然后经IQC检验员、物料主管、仓管员、退料员各方签名后,方可生效。属特殊原因做空单退料的,应详细注明原因,并写上“空单”字样。

康佳集团股份有限公司

作业指导书

编号:KKWI·MC·004—02

版号: 2

批准日期:2002年7月1日

标题:退料操作规程

第1页共1页

1、凡经IQC检验不合格的物料,仓管员应做好标记并隔离,同时凭IQC出具的《材料检验报告》,当天开出《退料单》,与不合格物料一齐退往退料仓。

2、对外包装不符合要求的物料,如:无物料编号、无数பைடு நூலகம்或破损等,仓管员应拒收,并直接开出退料单退料。

5、退料仓仓管员在收到退料后,在物料外箱上以及对应的退料单上编好箱号,以便查找。

6、供应商来取退料时,退料仓管员应与供应商当面点清物料,由供应商在退料单上签名确认后,方出具“货物出厂放行条”,并及时在《进销存帐》上记录,同时交电脑资料员入电脑。

拟制

审核

批准

退料作业指导书

5.1.3PMC部仓管员根据生产部《退料单》清点、核对物料数量,核对无误在《退料单》上签名确认并按照仓库管理程序摆放标准上架,做好物料卡标示,需退客户物料包装好,附退料明细送客户签收。

2.适用范围

所有良品、不良品物料退客户/供应商/退仓。

3.定义

无

4.权责

生产部:负责结存物料的盘点及送检、退仓工作。

品质部:负责退仓物料的品质检验及数量抽检动作。

PMC部:仓管员负责清点物料数量。

5.作业内容

5.1.内部物料退仓/退客户:

5.1.1工单结单,生产部物料员将所有结存物料盘点并填写好《尾数标签》及《退料单》送品质部检验。

5.1.4仓管将单据分发MC并录入帐目、存档、妥善保管。

5.2.不良品退供应商:

5.2.1仓库收到IQA检验报告为不合格时,将物料区分隔离并通知PC知会客户或供应商处理。

5.2.2仓库填写好《退料单》,供应商验收物料后并在《退料单》上签名确认。

5.2.3仓管将单据分发MC并录入帐目、存档、妥善保管。

组装事业部

会签

是否分发部门ຫໍສະໝຸດ 份数会签分发

部门

份数

□是□否

PMC部

□是□否

PMC部

□是□否

N P I

□是□否

生产部

□是□否

生产部

□是□否

品质部

□是□否

测试部

□是□否

工程部

□是□否

品质部

□是□否

财务部

□是□否

财务部

□是□否

修改履历记录

版本

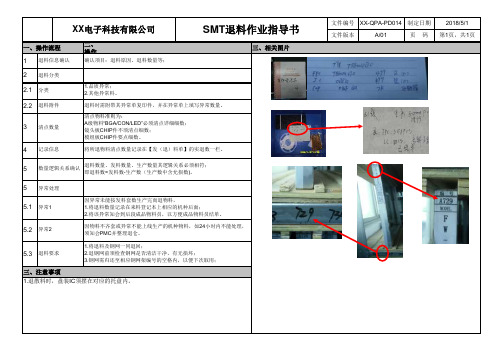

SMT退料作业指导书

二、

操作

1

22.12.23

4

5

55.15.25.32018/5/1文件版本A/01页 码第1页,共1页分类

1.品质异常;

2.其他异常料。

文件编号XX-QPA-PD014制定日期一、操作流程三、相关图片退料信息确认确认项目:退料原因、退料数量等;退料分类

退料时需附带其异常单复印件,并在异常单上填写异常数量。

清点数量清点物料准则为:A 级物料“BGA/CON/LED”必须清点详细细数;镜头板CHIP 件不须清点细数;模组板CHIP 件要点细数。

记录信息将所退物料清点数量记录在【发(退)料单】的实退数一栏。

1.退散料时,盘装IC 须摆在对应的托盘内。

XX 电子科技有限公司

异常2因物料不齐套或异常不能上线生产的机种物料,如24小时内不能处理,须知会PMC 并整理退仓。

退料要求

1.将退料及钢网一同退回;

2.退钢网前须检查钢网是否清洁干净、有无损坏;

3.钢网需归还至相应钢网架编号的空格内,以便下次取用;三、注意事项

SMT 退料作业指导书数量逻辑关系确认退料数量、发料数量、生产数量其逻辑关系必须相符;即退料数=发料数-生产数(生产数中含允损数)。

异常处理

异常1因异常未能按发料套数生产完而退物料,

1.将退料数量记录在来料登记本上相应的机种后面;

2.将该异常知会到后段成品物料员,以方便成品物料员结单。

退料附件。

生产领料、退料作业指引

3.2退料:

3.2.1拉长每天都要将装配或加工产品的坏料进行整理分类,来料不良或人为损坏,并做好标识摆放。

3.2.2由物料员填写《领/退料单》,各拉长复核数量,物料标识及检查无误,呈品管部确认。

文件名称:

生产领料、退料作业指引

生效日期:2005年01月28日

1.0目的

控制生产所用物料的规范,减少物料积压,降低物料损耗。

2.0范围

生产部领料作业。

3.0主要内容:

3.1领料:

3.1.1生产部在收到PMC的《生产制令单》后,排定当天各生产拉的具体生产排程,由各生产拉通知货仓作好备料工作。

3.1.2生产部各拉的物料员按照具体安排填写《领料单》,经拉长审核主管批准后,再交PMC确认,由物料员凭单到货仓领料。

3.2.3来料不良经IQC确认,生产主管、PMC签名退仓。

生产主管、PMC签名退仓。

3.2.5电子类:变压器、IC、三极管、电芯、MOS管经跟拉PE确认,生产主管、PMC签名退仓。

3.3补料

3.3.1在装配或加工生产进行中,发现物料异常,应及时通知PMC和IQC,统计不良率报告PMC进行备料或请购。

3.3.2退补料在装配或加工生产进行当中,各拉长要随时关注物料状况,当天坏料当天清理,坏料及时交物料员,当发现损耗量将要超出后备料时,必须立即计算损耗率报告PMC,以便顺利埋尾。

3.3.3在紧急情况下,生产主管或物控主管可申请上级批准,挪用下一工单物料进行埋尾,但必须要在填尾当日内开出退补单,由PMC及时申请采购。

3.3.4所有补料单,经拉长,车间主管签字后,经PMC加签,货仓方能补料。

物料退料作业指导书

精品文档可下载编辑1.0 目的:为准时有效地掌握库房、生产车间内不良物料或剩余物料的周转与处理,削减呆滞料和库存量,合理降低生产本钱。

2.0 适用范围:本文件适用于公司仓库对全部退料作业。

3.0 职责:仓库负责按此文件对全部的退库物料进行处理及处理跟踪。

选购员负责就选购来料不良品与供给商联系处理工作。

生产部负责对加工中存在的不良原材料进行退库处量及客户退料的返修工作。

外协员负责就外协来料不良品与供给商联系处理工作。

品质部负责对全部退库物料的检验、判定及提出处理意见。

4.0 规定内容:4.1 来料退料处理4.1.1 对全部来料交接检验不合格批物料,IQC必需明确标识《IQC不合格标签》。

4.1.2 仓管员根据IQC检验后的标识,将贴有《IQC不合格标签》的来料转入退货区,并根据场IQC供应的《IQC检验报告》上的处理意见,通知供给商对来料进行处理,并知会选购员或外协员。

4.1.3 选购员或外协员应催促供给商准时办理退料手续。

4.1.4 供给商在办理退货手续时,仓管员先开出《退货单》后,按《退货单》清点需退料数量无误,再将物料从退货区拉出,要求供给商清点退货物料数量。

4.1.5 对已退物料,选购员或外协员应准时跟催供给商的补货或返工进度。

4.2 生产加工退料处理4.2.1 生产加工过程中,假设来料出现不良或所用物料出现剩余时,由生产班组填写《生产物料退库单》,并由IQC确认前方可退回仓库。

4.2.2 对生产退回的来料不良物料,仓管员根据《生产物料退库单》将生产退库物料进行清点,并根据《生产物料退库单》上的处理意见,将需退回供给商的物料按4.1节(来料退料处理)中的规定要求供给商办理退料手续,对生产剩余的合格物料,仓管员重新按《物料收发。

生产退料-操作手册V1.0

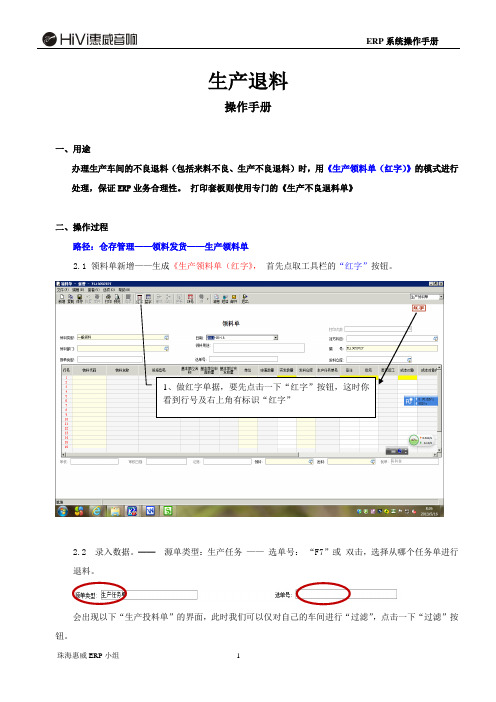

生产退料操作手册一、用途办理生产车间的不良退料(包括来料不良、生产不良退料)时,用《生产领料单(红字)》的模式进行处理,保证ERP 业务合理性。

打印套板则使用专门的《生产不良退料单》二、操作过程路径:仓存管理——领料发货——生产领料单2.1 领料单新增——生成《生产领料单(红字》, 首先点取工具栏的“红字”按钮。

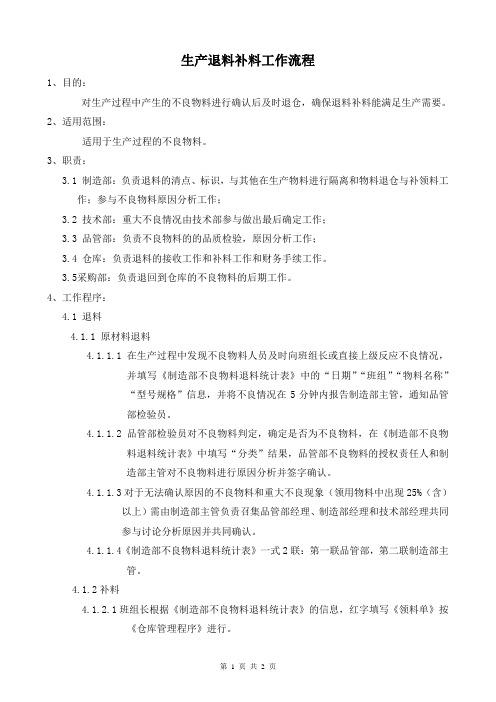

2.2 录入数据。

—— 源单类型:生产任务 —— 选单号: “F7”或 双击,选择从哪个任务单进行退料。

会出现以下“生产投料单”的界面,此时我们可以仅对自己的车间进行“过滤”,点击一下“过滤”按钮。

1、做红字单据,要先点击一下“红字”按钮,这时你看到行号及右上角有标识“红字”2.3 设置“过滤”内容。

(这里只设置一次,保存方案后,以后调用即可)。

2.3.1 设置车间等于自己的车间, 当然也可以加上要退的物料的品名规格,方便快速查找。

2.3.2 设置“排序” (设置排序是为了更好的查找与评估)1、这里最好按“生产任务单号进行降序,如果物料员提供不了任务单号,我们要从最近的一张生产任务单进行关联。

2、记得要:”保存”方案, 否则又要重设一次了。

2.4 选择退料的数据,并返回数据到单据。

2.5 修改单据数量、仓库、领料类型.并保存。

实发数量: 就是要退料的数量,因单据返回的是领料数量,这里要修改成“退料数量”发料仓库: 这里要修改成“退料仓库”,就是要退回不良品仓。

如果退回同一仓库,可以从表头的发料仓库统一修改。

领料类型: 领料类型 有01 来料不良退料; 02 生产不良退料等,这里要“按F7进行选择”或者直接录入01或02三、设置打印套板生产退料打印给仓库的单据,必须使用专门的《生产退料单(红字领料单)模板,统计员在打印“生产退料时,必须调用这个模板。

1、套打单据”要选择“生产退料单”2、超出纸边距时警告这个勾要取消掉。

四、后续业务说明4.1 生产退料后,可以同意生成同一张《生产领料单》蓝字的进行补料。

生产物料退料指引

生产退料补料工作流程1、目的:对生产过程中产生的不良物料进行确认后及时退仓,确保退料补料能满足生产需要。

2、适用范围:适用于生产过程的不良物料。

3、职责:3.1 制造部:负责退料的清点、标识,与其他在生产物料进行隔离和物料退仓与补领料工作;参与不良物料原因分析工作;3.2 技术部:重大不良情况由技术部参与做出最后确定工作;3.3 品管部:负责不良物料的的品质检验,原因分析工作;3.4 仓库:负责退料的接收工作和补料工作和财务手续工作。

3.5采购部:负责退回到仓库的不良物料的后期工作。

4、工作程序:4.1 退料4.1.1 原材料退料4.1.1.1在生产过程中发现不良物料人员及时向班组长或直接上级反应不良情况,并填写《制造部不良物料退料统计表》中的“日期”“班组”“物料名称”“型号规格”信息,并将不良情况在5分钟内报告制造部主管,通知品管部检验员。

4.1.1.2品管部检验员对不良物料判定,确定是否为不良物料,在《制造部不良物料退料统计表》中填写“分类”结果,品管部不良物料的授权责任人和制造部主管对不良物料进行原因分析并签字确认。

4.1.1.3对于无法确认原因的不良物料和重大不良现象(领用物料中出现25%(含)以上)需由制造部主管负责召集品管部经理、制造部经理和技术部经理共同参与讨论分析原因并共同确认。

4.1.1.4《制造部不良物料退料统计表》一式2联:第一联品管部,第二联制造部主管。

4.1.2补料4.1.2.1班组长根据《制造部不良物料退料统计表》的信息,红字填写《领料单》按《仓库管理程序》进行。

4.1.3仓管员按《仓库管理程序》进行。

5、相关文件。

5.1《不合格品管理程序》5.2《仓库管理程序》6、记录表单。

6.1 《制造部不良物料退料统计表》6.2 《领料单》。

14退料作业指引

14退料作业指引documentnumber:文件编号:wi-pmc-014-arev#:修订版本号:aissue#:生效日期:2021-05-02pageof:第1页共4页documenttitle:文件名称:rev#版次a2021-05-02退料作业指引ecn#更改日期首次发行changeoutline更改之摘要madeby制订reviewedby审核approvedby核准○程序文件●作业指导书文件名称:退料作业指引文件编号版本页码wi-pmc-014-aa2of41.0目的规范退料作业,掌控退料数量,确保仓储数据精确和不当Fanjeaux的及时处理。

2.0适用范围适用于货仓部的退料作业过程的控制。

3.0职责3.1货仓部负责管理来料的下架和退料的出入库作业3.2品质部负责对物料品质的检验和确认,制作和发放不良报告3.3采购部负责管理自制物料脱供应商的联络和介入3.4市场部负责管理客可供物料脱客户的联络和精心安排3.4供应商负责管理物料的退款归还3.5生产部负责上线后物料的退仓申请的提出物料的退仓3.6物控参与生产线退料申请的评审4.0作业说明4.1iqc验退物料的处置流程4.1.1iqc对来料进行检验。

(具体参照《入库作业指引》)4.1.2将检验结果核对在《来料下架单》上,并于电脑中打印检验结果。

4.1.3认定为ng的物料,品质部核对来料检验报告给采购部,货仓课仓管将物料先放进不当品区,不办理入库。

4.1.5采购部在收到来料检验报告后,与生管确认交期:a、如果同意退款,通告供应商于五日内归还退款。

b、如果需要放行使用,则由采购填写mrb报告,经品质,生产,生管,物控,营业部评审。

4.1.6经过评审后的来料检验报告和mrb报告必须发放参与评审的部门和收料仓库各一份。

4.1.7收料处文员依据来料检验报告或mrb报告的最终评审决议执行:a、评审为退款的物料,收料处为文员列印《收料归还单》,仓库凭《收料归还单》与供应商展开更替。

物料退库作业指导书

3.4放杯人员、挂袋人员:负责余杯、袋的处理并送检.

3.5领料员:负责车间原材料的分类入库,并送检。

4.定义

4.1余杯、袋:指车间使用过且不满一箱(一袋)的杯(箱)。

4.2余膜:指车间使用过并不足一卷的封口膜.

5.细则

5.1车间对余杯、袋和余膜等原材料的检验

5.1.1.由制程IPQC检验。车间所剩的杯、膜和袋直接由机手或放杯人员将被污染的杯、膜和袋子和干净的原材料隔离,并将剩下的原材料包装好,并签上名字送IPQC检验。

5.2.4.领料员对车间退库原材料进行分类入库并在入库前及时通知IQC进行确认,未经IQC确认的原材料一律不得入库,仓库管理员根据品管部的判定结果,标示相应“合格”或“不合格”标识单。

5.2.5.若IQC判定原材料合格可正常入库;若原材料判定不合格(非车间因素导致),IQC必须以书面形式上报品管部主管,经品管部主管确认后由采购部、仓库视不合格原因进行处理。由车间导致的不合格,必须由责任人员处理合格后方可正常入库。

1.目的

为规范生产车间退库原材料(余杯、余袋和余膜等)的有序进行,并防止物料管理混乱和保证其品质状况,避免不合格原材料进入仓库和再次进入车间。

2.范围

生产车间退库原材料

3.职责

3.1 IPQC:负责监督、指导机手或放杯人员是否按指导书对车间返库原材料进行处理,检查卫生情况是否合格.

3.2 IQC:负责对车间退库原材料的确认。

5.1.2.IPQC接到通知后在一个小时内对所剩原材料进行检验,如果其卫生情况合格,必须在其外包装上签上自己的名字;如果不合格必须挂上不合格单和注明不合格原因,将不合格原因反馈机手或放杯人员,并将相关信息告诉生产班组。

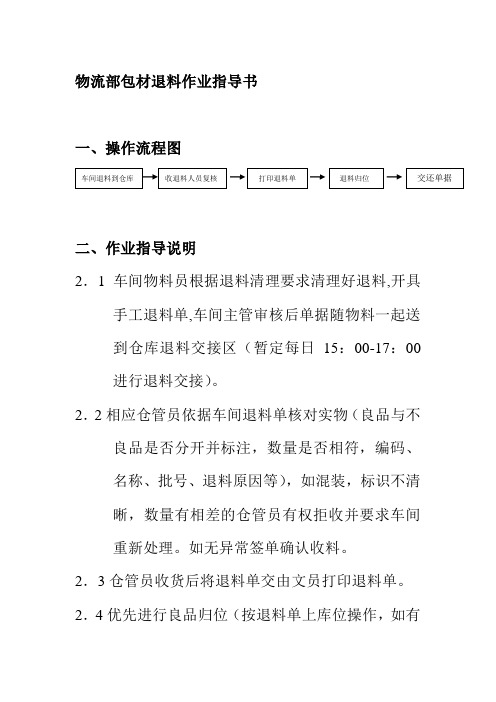

物流部包材退料作业指导书

物流部包材退料作业指导书

一、操作流程图

二、作业指导说明

2.1车间物料员根据退料清理要求清理好退料,开具手工退料单,车间主管审核后单据随物料一起送

到仓库退料交接区(暂定每日15:00-17:00

进行退料交接)。

2.2相应仓管员依据车间退料单核对实物(良品与不良品是否分开并标注,数量是否相符,编码、

名称、批号、退料原因等),如混装,标识不清

晰,数量有相差的仓管员有权拒收并要求车间

重新处理。

如无异常签单确认收料。

2.3仓管员收货后将退料单交由文员打印退料单。

2.4优先进行良品归位(按退料单上库位操作,如有

变更需及时调整并在单上注明),物料卡登记负

出库,注明车间退料。

不良品清点后放于不合

格品区待处理(注明品牌、箱号),不良品退料

单上注明箱号并保管好单据。

2.5仓管员将退料归好位后留一联备查,其余单据当日交仓库文员存档。

(归位时如发现退料有异常

需找收货员现场核对,同时上报仓库主管处

理)。

上海XX工程师退料作业指导书

5.5工程师退料完成。

6.附件:无

5.作业程序与权责:

5.1工程师机台完修后料件按不同类别归还至库房。

5.2工程师在Lean Service将料件由BOOKED点到READY,料件更换耗用,选择REPLACE;料件DOA,选择PART FAIL;料件好件归还,选择PART RETURN。

5.3在PART SERVICE界面中选择KP PROCESS,点击submitBAD/OK Qty后面的数字,在STATUS下面选择REPLACED/PART FAIL/PART RETURN,出现新页面如下:

5.4在Submit Location下面可选择OK/BAD/CHARGE,

在第5.3步STATUS下面点击的是REPLACED,则第5.4步Submit Location后保内维修选择BAD,保外维修选择CHARGE,料件进入BAD库;

在第5.3步STATUS下面点击的是PART FAIL,则第5.4步Submit Location应选择BAD,料件进入BAD库;

版序

变更章节

变更事项

拟案单位

拟案人

修订日期

1

新增订新增订上海CC孔建敏2016-1-26

1.目的:方便工程师完修后及时退料操作,避免料件异常

2.范围:上海CC工程师料件归还作业。

3.相关资料:无

4.定义:

PARTFAIL:料件DOA。

PARTRETURN:好件归还。

REPLACED:料件更换耗用。

CHARGE:保外付费坏件提交库别。

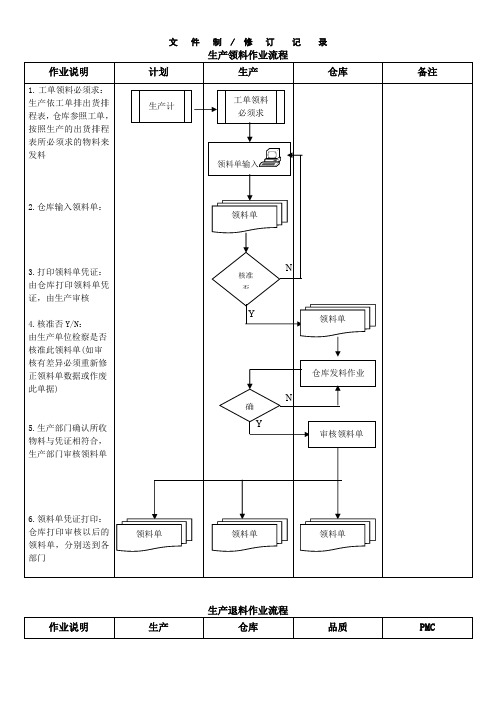

生产物料员作业指导书,生产部领、退、入库作业流程说明

生产领料作业流程

作业说明

计划

生产

仓库

备注

1.工单领料必须求:

生产依工单排出货排程表,仓库参照工单,按照生产的出货排程表所必须求的物料来发料

2.仓库输入领料单:

3.打印领料单凭证:

由仓库打印领料单凭证,由生产审核

4.核准否Y/N:

由生产单位检察是否核准此领料单(如审核有差异必须重新修正领料单数据或作废此单据)

5.生产部门确认所收物料与凭证相符合,生产部门审核领料单

6.领料单凭证打印:

仓库打印审核以后的领料单,分别送到各部门

生产退料作业流程

作业说明

生产

仓库

品质

PMC

1.依据工单退料必须求制定退料单

2.退料单打印

3.单位主管核准

4.仓库接到退料后盘点确认

5.IQC进行抽检确认

6.仓库接收审核

7.分发单据存档

8.

9.

10.

质

PMC

财务

1.依据生产入库必须求进行产品入库

2.OQC检验入库成品并确认是否合格

3.OQC打包并对产品进行标示

4.制定生产入库单

5.打印生产入库单

6.主管核准

7.分发单据存档

8.

9.

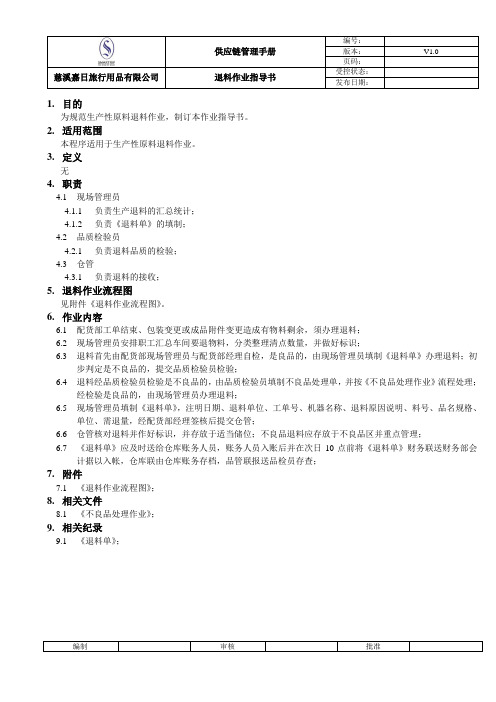

退料作业指导书

1.目的

为规范生产性原料退料作业,制订本作业指导书。

2.适用范围

本程序适用于生产性原料退料作业。

3.定义

无

4.职责

4.1现场管理员

4.1.1负责生产退料的汇总统计;

4.1.2负责《退料单》的填制;

4.2品质检验员

4.2.1负责退料品质的检验;

4.3仓管

4.3.1负责退料的接收;

5.退料作业流程图

见附件《退料作业流程图》。

6.作业内容

6.1配货部工单结束、包装变更或成品附件变更造成有物料剩余,须办理退料;

6.2现场管理员安排职工汇总车间要退物料,分类整理清点数量,并做好标识;

6.3退料首先由配货部现场管理员与配货部经理自检,是良品的,由现场管理员填制《退料单》办理退料;初

步判定是不良品的,提交品质检验员检验;

6.4退料经品质检验员检验是不良品的,由品质检验员填制不良品处理单,并按《不良品处理作业》流程处理;

经检验是良品的,由现场管理员办理退料;

6.5现场管理员填制《退料单》,注明日期、退料单位、工单号、机器名称、退料原因说明、料号、品名规格、

单位、需退量,经配货部经理签核后提交仓管;

6.6仓管核对退料并作好标识,并存放于适当储位;不良品退料应存放于不良品区并重点管理;

6.7《退料单》应及时送给仓库账务人员,账务人员入账后并在次日10点前将《退料单》财务联送财务部会

计据以入帐,仓库联由仓库账务存档,品管联报送品检员存查;

7.附件

7.1《退料作业流程图》;

8.相关文件

8.1《不良品处理作业》;

9.相关纪录

9.1《退料单》;。

生产线物料领退料作业指导书

生产线物料领退料作业指导书1.目的确保生产过程能及时领退料,并对物料耗用进行有效地控制。

2.适用范围适用于公司各生产车间领退料的管理。

3.职责3.1 仓库主管和生产物料主管负责监督本文件的有效执行。

3.2 生产线当值领班和仓库物料领班负责对线上岗位操作员和仓库发料员领退料的协调工作。

3.3 生产负责填写领料单,生产线各岗位操作员与仓库发料员负责对物料的具体数量、名称、批号、版本信息、规格等进行确认,并填写退料单。

3.4 QC/岗位操作员负责对使用物料作开机前的首检,以及转换物料的检查确认。

岗位操作员负责对生产过程中物料使用抽查。

参见《岗位的物料使用检查表》和《物料使用记录表》。

4.定义版本信息:指同种物料的不同分销区域的识别代码。

例如果汁促销的南区版为“S”,北区版为“N”。

5.程序5.1 生产线人员依据每周生产计划,按生产岗位实际剩余物料数量,以连续生产18小时所耗用物料数量开出领料单,领料单共三联,仓库联、财务核算联、领料联,应严格按相同岗位的物料用一张领料单开出,要注:品名、单位、版本信息(在备注栏内注明)、计划领用数量、交仓库发料员备料和发料。

5.2 果肉、果汁、香精类在冷库存放的物料可参照《糖浆配制SOP》来处理。

5.3 仓库发料员依据领料单在规定的时间段(白班从10:00到14:00,晚班从22:00到2:00)按先进先出的原则将生产线所需物料发放到物料指定摆放区域,并在领料单上注明物料生产批号和实际发料数量(有零散物料会造成计划领用数和实际发料数量不一致),物料由仓库发料员将其转到指定的物料转运区。

在同一操作岗位不能同时有两种以上的物料存在,当操作岗位上一种物料还没用完,另一种物料不能直接发到岗位,以免用混物料.另外物料转运区不同版本的物料(如相同口味不同版本产品的促销盖、标签、纸箱、纸托、瓶坯等)不能存放在同一物料转运区,如果要发料此类物料,必须将先前存放的物料转到操作岗位物料存放区,否则不允许发出此类物料。

退补料管理控制程序与步骤,生产退补料业务操作指引说明

退补料治理程序1.目的对本公司退料,补料进行有效控制,保证退料补料能够及时满足生产需要2.适用范围适用于本公司内部各领料单位退料,补料的退换货3.职责3.1仓库负责对退,补物料的清点与入库工作3.2品保负责对退料的检验与权责化分工作3.3生产负责对物料的退库与补料相关手续的办理工作4.程序4.1生产退料4.1.1生产将所需退库之物料分为良品与不良品(报废品),作好相关标识并填写《退料入库单》,单上注明退料部门,日期,品名,料号,制令单号,退料数,退料原因,不良率等。

交品保检验4.2品保检验4.2.1品保在接到退料单位的退料单时应及时对退库物料进行检验确认,如发现有错料或混料等与单据不符之处有权将其退回更正。

并将不良品分为来料不良与制程不良。

将检验结果填写在品保确认栏4.3仓库验收4.3.1仓库仔细核对退料之品名,料号,制令单,退料数量,不良率,核对无误后签名确认。

如单据填写不完整或与实物不符的有权拒收。

入库物料根据《仓库治理控制程序》相关规定退货或报废处理4.3.2如是结单退料的,仓库须对退料数量与成品入库数量仔细核对,保证退料数量加上入库成品数量与领料数量相符。

不可有多余物料滞留产线。

4.4生产补料4.4.1生产单位填写补料单,单据规范同4.1.14.4.2补料率≤ 5‰由主管审核,生管签字即可补料,5‰~2%需经协理审核,>2%需交庄总核准后方可补料。

4.5仓库发料4.5.1仓库根据补料单内容给补料单位发料。

如发现单据不完整或未按规定审核的有权拒绝发料。

4.6单据保存4.6.1仓库退,补料完成后,在相应单据上签名确认,并将单据分发各部门及存档留底。

4.7非凡情况处理4.7.1如遇整批物料异常,品保确认无法生产时,仓库可先予以退换货,后申请品保复检。

4.7.2如生产急出货物料,退料单需注明急出货,仓库可先行补料给产线,再将退料送品保检验,品保出结果后,仓库依4.3.1流程操作4.8流程图:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

广东新宝电器股份有限公司三分公司

作业指导书

文件名称:生产退料管理作业指导书

文件编号:52-04-WI-001

生效日期:

版本号: F

适用范围:三分公司

受控正本受控副本

编制:林敏

审核:

批准:

标题:生产退料管理作业指导书版次:F

日期:2008- 8 - 5

修改内容编写人审核人审批人修改日期F版林敏2008-8-5

标题:生产退料管理作业指导书版次:F

日期:2008- 8 - 5

1.目的:

明确车间退料流程,确保车间物料能得到及时有效的处理,HSF物料、辅料与HS物料、辅得到区分与隔离。

2.适用范围:

适用于车间因工废、料废及易损件物料的处理。

3.职责

3.1生产车间负责需退物料的填单报送处理,同时注明是否有HSF要求的订单的物料。

3.2品管部PQC负责车间报告需退物料质量状态的判定。

3.3工程PIE负责所退物料的处理措施制订。

3.4注塑部负责所退塑胶件 (自制)责任的确认、接收及处理。

3.5 PMC负责车间退料的统计、分类、送交注塑部并报财务,在超出损耗范围的数量时PMC

应及时补回所需数量的相应物料。

4.定义

4.1工废:车间领出的物料在装配过程中被损坏的物料。

4.2料废:车间领出的物料在装配过程中被挑选出的不合格物料(其物料必须没有经过任何

加工,否则视为工废)。

4.3易损件物料:车间按正常损耗领出但订单完成后仍多出的合格物料。

5.程序

5.1注塑件退料

5.1.1 生产车间按正常损耗领出的注塑件,在生产过程中产生的工废、料废,车间必须每天

(或每单)填写《生产物料退料/补料申请单》,需经物料员、当车间主任、当线PQC、

工程PIE、总装部经理与总经办签名确认后(将所退物料区分好HSF与HS物料在退

料单上清晰注明),然后退仓。

5.1.2品管部跟拉的PQC负责所退注塑件工废、料废或合格等状态的确定,并在《生产物料退

料/补料申请单》中注明。

5.1.3工程部PIE需在《生产物料退料/补料申请单》上确认处理措施,工废、料废件一律碎

料处理,合格注塑件如能短期(15天)利用,需注明利用的方法(如转到某个单),否则按碎料处理。

5.1.4《生产物料退料/补料申请单》经相关人员确认后,生产车间连同所退注塑件一起退给

PMC部塑胶仓,PMC部塑胶仓管员在接到物料员提供的《生产物料退料/补料申请单》后,根据所退物料的产品名称、型号、数量、订单量、工废或料废等情况录入ERP系统并打印出《报废出库单》。

PMC塑胶仓管员需分清此塑胶件是本公司注塑生产还是外协生产(包括一分公司、六分公司生产的)。

如是本分公司生产的,车间物料员需将电脑清单(清单必须有物料编码、物料名称、型号、退料数量等要素)和《生产物料退料/补料申请单》白色联一起交注塑品管部相关人员、注塑部经理签名确认后,将退料连同相应单据送往注塑部配料组碎料房(所有退料必须由生产车间物料员分类整理后方可统一送往注塑部配料科碎料房,并且清除所有丝印及胶件上附属的非塑料物质如电木、螺丝等)。

如是外协生产,注塑PMC科安排退回外协单位,并将不良品列出清单,由注塑PMC交财务扣除加工商材料费及加工费。

对超出损耗范围的PMC部应及时安排补回所欠缺数量的合格物

标题:生产退料管理作业指导书版次:F

日期:2008- 8 - 5

料。

碎料房领班签收退料后留存《报废出库单》白色联。

不允许生产车间物料员在未经注塑部相关人员确认的情况下将生产线所退胶件直接退注塑部碎料房,碎料房收到待碎物料并检查核对后将废料的重量填写在《报废出库单》,然后将退料单车间联、仓库联退还给车间物料员。

5.1.5 注塑PMC需每天上午将前一天所退物料数据,统计汇总于财务部。

5.1.6正常损耗范围内(2%)由经物料员、当车间主任、当线PQC、工程PIE、总装部经理签

名确认后即可退仓库;非正常损耗(≥2%)时需经物料员、当车间主任、当线PQC、工程PIE、总装部经理与总经办签名确认后才能退仓并补料。

若仓库不够补料数或没有此种物料时,仓库需通知MC重新下单补料或补啤。

6.本程序产生的质量记录

6.1《生产物料退料/补料申请单》

6.2《报废出库单》。