沃尔沃质量管理体系

汽车制造质量领导发言稿

发言稿一、质量工作的重要性质量是企业的生命,质量是产品竞争力的基石。

只有产品质量过硬,才能扩大销售、提高市场占有率,增加产品附加值;才能提高产品美誉度、客户忠诚度,塑造出一流品牌,赢得社会尊重,企业基业长青。

国内外大量的实践案例表明,质量对一个企业的生存与发展至关重要。

举几个例子,丰田汽车2010年“加速门”事件,召回近千万辆汽车,超过了2009年全年销量。

日本高田公司曾是世界上第二大汽车安全部件制造商,因质量问题被称为“死亡气囊”,最终破产倒闭。

这些大公司的质量事件为我们敲响了警钟,质量无小事,关乎企业的生死存亡。

国际汽车车厂商戴姆勒、曼、沃尔沃等,之所以能成为百年品牌,很重要的一点是产品质量经受住了时间的考验。

品牌溢价和企业盈利水平都比较高。

再看国内标杆,宇通客车在行业中产品质量口碑非常好,稳居行业龙头,盈利能力也优于行业水平。

在城市配送领域江铃汽车凭借可靠耐用、小毛病少独占鳌头。

质量问题多年来的短板。

这是近几年造成市场占有率下滑的关键原因。

二、质量工作存在的问题1、领导不够重视,全员质量意识淡薄质量是一种态度,更是一种责任。

对质量工作的定位不同、重视程度不同就会产生不同的质量结果。

目前公司很多人对质量工作的理解还比较浅显,认为质量就是质量部门的事,质量是管出来的,距离现代化的全面质量管理的理念有很大差距。

各级领导对质量的重视程度也不够,很多时候只停留在口头上,导致大量质量问题长期得不到有效解决,有些甚至引起客户抱怨升级,造成恶劣影响。

理念是行动的先导,抓质量,必须先转变观念,今天的质量就是明天的市场。

2、产品规划与开发能力弱,产品设计先天不足产品设计缺陷引发的质量问题往往是批量性的。

产品结构设计不合理、材料选型不准确、产品与使用场景不匹配等等都会造成产品的质量问题,这些因素已经占到了质量问题总数的30%。

研发部门要高度重视,提升研发工程能力,提高工作严谨性。

3、零部件质量问题突出,严重影响整车质量由于零部件精度与可靠性差导致的质量问题高达70%以上,成为影响整车产品质量的第一大因素。

IATF16949与五大质量工具(APQP-PPAP-FMEA-SPC-MSA)运用

IATF16949与五大质量工具(APQP-PPAP-FMEA-SPC-MSA)运用简介:众所周知,AITF16949的五大工具类课程,即生产件批准程序(PPAP 第四版2006)、产品质量先期策划和控制计划(APQP第二版2008)、潜在失效模式及后果分析(FMEA第四版2008)、测量系统分析(MSA第四版2010)、统计过程控制(SPC第二版2005)是IATF所推荐的配套工具类手册。

...广州开课;课程时长:2天;详细会务信息请登陆森涛培训网查看适合对象:管理者代表、质量部经理、其它与体系工作相关的人员及有志从事体系工作的人员;供应方与分承包方、品质主管、产品设计和过程设计工程师、设计部主管、工程部主管、品质管理人员、采购主管、生产主管等课程介绍【课程背景】众所周知,AITF16949的五大工具类课程,即生产件批准程序(PPAP 第四版2006)、产品质量先期策划和控制计划(APQP第二版2008)、潜在失效模式及后果分析(FMEA第四版2008)、测量系统分析(MSA第四版2010)、统计过程控制(SPC第二版2005)是IATF所推荐的配套工具类手册。

为了在中国推广和借鉴国际汽车工业质量管理先进经验,促进和提高中国汽车行业整体质量管理和质量保证水平,应广大学员的要求,本公司结合汽车行业多年工作的经验,特推出最新版五大核心工具培训课程,该培训班均由具有丰富汽车行业质量管理体系审核经验的高级咨询师授课,将结合深入浅出的案例阐述工具类课程在实际工作中的运用并有针对性的解答学员的疑难问题,充分保证教学质量。

【课程收益】1、理解APQP的目的、原理、过程和方法;掌握APQP的知识和技能,能有效开展项目管理,具备担任新产品开发项目组长的能力;明了APQP、项目管理和状态报告的关系,以确保新产品的准时投产;具备应用APQP方法对现有产品和过程实施过程评估的能力,以实现产品和过程的标准化和持续改进。

国际汽车工业质量管理体系

国际汽车工业质量管理体系(ISO/TS16949简述)内部资料上海诺信企业管理顾问有限公司前言为了给国际汽车企业建立一个统一的质量体系标准,99年IATF(国际汽车任务组织)制定了与国际质量基准ISO9000一致的ISO/TS16949标准。

这个质量体系模式包括ISO9001:1994的全部内容,亚于其它的行业标准一起,如美国的QS—9000、德国的VDA6。

1、法国的EAQF及意大利的A VSQ,着重强调了顾客的满意程度并承诺要为其它产品奠定一个坚实的基础。

这个标准影响了那些专为美国、德国、法国及意大利汽车工业生产供应配件及其它产品的公司。

其它国家的公司很可能会在2001年ISO/TS16949及ISO9001的2000年版本修改后采用这一标准。

在ISO/TS16949的指导下,企业必须改变他们的质量体系达到汽车生产商的期望。

ISO/TS16949的绝大部分包含有ISO9000的内容。

另外,汽车企业必须与汽车生产商的共同需求一致,并且与20各ISO9001:1664的要素是一个整体.这些生产商也要求他们的企业要满足个人对产品的需求。

整个汽车行业都受到ISO/TS16949的影响。

这个汽车标准消除了多国汽车质量标准间的不同要求和重复浪费.实行这个质量体系很费时而其衡量起来很困难,但如果公司一旦被认证,人们会认为这个公司具有很高的标准及高质量的产品.全世界的汽车工业都觉察到了这个质量标准要求的深远影响。

ISO/TS16949的2001修订本很可能将会取代全球的汽车质量标准。

适用的用户对那些服务于汽车工业及公司,与以下符合的企业有很大用处:·国际汽车企业·为汽车生产商供应生产配件的公司·为汽车生产商供应服务配件的公司·为汽车生产商供应生产原料的公司·为汽车生产商工艺热处理、油漆、电镀及其它整理服务的公司·为汽车生产商设计产品的分承包方/或专为汽车生产商服务的企业·希望与汽车生产商在将来合作的公司·其它任何对ISO/TS16949或ISO9000感兴趣的公司什么是ISO/16949ISO/TS16949,《质量体系—汽车企业—ISO9001:1994的特殊要求》是1999年IATF(国际汽车任务组织)发展的质量体系模式。

volvo供应商审核标准

Volvo供应商审核标准

Volvo供应商审核标准主要包括以下几个方面:

1.质量体系:供应商需要获得IATF 16949和ISO 14001认证。

这些认证可以确保供应商的质量体系符合国际标准,并且能够持续地提供高质量的产品。

2.明确规定并经常更新客户和内部期望值、目标值和品质作业系统(QOS)的要求。

供应商需要有一个书面的章程,明确规定定期更新客户和内部期望值、目标值和品质作业系统要求。

3.供应商需要对售后情况进行跟踪,并且有一套评估规程来确定售后成本改善以及客户满意度提高所需的因素。

4.供应商需要了解VSIM (沃尔沃供应商改进矩阵),包括PARMANVSIM, 并有章程规定。

同时,供应商要有一个内审的日程安排并依此进行内审,确保所有的不符合项都有根本原因分析以及整改行动计划,避免类似的不符合项再次发生。

5.供应商需要遵循文件管控方面的要求,强调使用最新的版本,并且设计记录要使用在PSW (Part SubmissionWarrant,零件提交保证书)批准时有效的版本。

6.对于生产过程能力计划,供应商需要满足-系列的要求,如供应商的质量体系需要通过第三方IATF 16949和ISO 14001体系认证,供应商要对基本政策、质量手册、程序和工艺指导书进行年审,以确保它们都是及时更新的。

总的来说,Volvo供应商审核标准非常严格,涉及质量、管理体系、

客户满意度技术等多个方面。

全面质量管理起源

TPM起源60年代起源于美国的PM(预防保全),经过日本人的扩展及创新,于81年形成了全公司的TPM(全面生产管理),并在日本取得巨大成功,随之在世界各地实施开来,91年在日本东京举行了第一回TPM世界大会,有23个国家700余人参加,瑞典VOLVO(沃尔沃)及新加坡的NACHI INDUSTRIES PTE.LTD.公司成为日本以外获得TPM认证的首2家企业。

在亚洲:韩国、台湾、新加坡、印尼,在欧洲:瑞典、法国、意大利、芬兰、挪威,在美国:福特、P&G等数百家,在南美:巴西、哥伦比亚。

世界各地成千上万家企业已经导入并取得令人震惊的效果。

在深圳及沿海地区已有一些外资、私营企业正在推行TPM活动。

推行TPM可期待的效果一、推行TPM可期待的效果1、有形效果●提高设备综合效率●提高劳动生产性●减少市场投诉●降低各种损耗●缩短生产周期●提高间接部门效率2、无形效果●企业体质的革新●全员意识的革新●充满活力的企业●有成就感、满足感、能实现自我的企业●有信心、能让客户信赖的企业TPM的定义(TPM = Total Productive Management)★追求生产系统效率(综合的效率)的极限为目标★从意识改变到使用各种有效的手段,构筑能未然防止所有灾害、不良、浪费的体系★从生产部门开始、到开发、营业、管理等所有部门★从最高领导到第一线作业者全员参与从定义中可以看出,TPM所追求的是整个生产系统的综合效率的极限,排除一切灾害、不良、浪费的挑战极限的企业革新活动。

“排除一切灾害、不良、浪费?”,也许有人觉得这是不是只喊喊口号而已,甚至认为TPM不可思议,怀疑其结果。

这些怀疑完全可以理解,因为做为企业的革新活动,TPM所产生的效果实在是超出了我们许多人的想象。

不过,如果您有机会到已通过TPM认证的企业去参观、学习的话,一切怀疑都会消失。

TPM适合哪些行业从80年代开始,在日本TPM已在汽车、半导体、家电、木工、机械等组装产业及钢铁、化工、食品、医药品、造纸、印刷、石油、燃气等装置产业中实施。

沃尔沃评分法百科

沃尔沃评分法百科

沃尔沃评分法是一种常见的绩效评估方法,常用于变量管理和改进流程的研究。

沃尔沃评分法的概念源自百胜工程(Deming Philosophy),强调关注细节,做出改善质量的决策。

该管理方法将管理工作分成低级和高级两个部分,其中低级的部分只关注当前的表现,而高级的部分则更多地关注长期的变化。

沃尔沃评分是一种可行的、可量化的方法来测量管理活动对企业绩效的影响。

具体来说,沃尔沃评分法是用来测量总体绩效,它是一种由三项指标(重要性、水平和目标)来确定工作情况的指标体系:•重要性:评估活动的重要性;•水平:评估活动是否达到其目标;•目标:评估活动所追求的目标。

沃尔沃评分法的结果可以用来确定有效的管理活动,改善企业绩效。

沃尔沃评分法的改进形式还有几种方式。

•评分表:将每一项指标的重要性、水平和目标的量化测定放在一张表中,为评估某项活动提供了标准参考;•质量指标:质量指标是一种质量管理技术,可以概括一项活动的质量,从而对事件进行跟踪;•客户满意度调查:客户满意度调查可以用以测量组织的服务质量和客户满意度,以了解指标成就的实际情况。

Volvo 供应商 大培训 MSA

2015 Supplier training-MSA 85710Jie ZhouManufacturing Site Assessment (MSA)2015 Supplier training-MSA 85710Jie Zhou•General understanding 概述•Elements Description 条款讲解2015 Supplier training-MSA 85710Jie ZhouGeneral understanding概述2015 Supplier training-MSA 85710Jie ZhouVQE VQE AWARD Customer SatisfactionSourcing with QualityProgram Development &Changes1.CBP , Commodity Business Plan2.SFQ, Sourcing for Quality Process, Supplier Evaluation3.SCM, Supplier Choice Meeting1.APQP , Advanced Product Quality Planning2.SEP , Supplier Engagement Process3.PPAP , Production Part Approval Process4.Product and Process Changes.1.Concern resolution, FASS process, 8D-, DMAIC-methods2.MSA/LDA Manufacturing Site Assessment/Lean Deployment Assessment3.Supplier Escalation processLessons Learned and Continuous Improvement Ongoing ProductionSourcing Program Development and Changes Ongoing Production2015 Supplier training-MSA 85710Jie ZhouMSA is about….▪Review if supplier fulfil customer requirements –examples:TS16949, Volvo Customer Specific requirements. 体系及沃尔沃特殊要求符合性.▪To improve the supplier by assessing if the supplier is working in a systematic way.系统化评审并敦促改善工具▪Supplier self evaluation –to improve daily business. 自审▪To evaluate new potential suppliers (“Light MSA” –short version). 潜在供应商考察.2015 Supplier training-MSA 85710Jie ZhouA “Second-Party Audit ” which is conducted by parties having an interest in the organization such as customers, or by other persons on their behalf. 客户/二方审核A systematic , documented process for obtaining audit evidence and evaluating it objectively to determine the extent to which audit criteria are fulfilled. 系统性的/存档的2015Suppliertraining-MSA85710Jie Zhou Elements Description条款讲解2015 Supplier training-MSA85710Jie Zhou There are 16 elements in MSA.1. Planning for Manufacturing Process Capability 制造过程能力策划2. PFMEAs/Control Plans 潜在失效模式分析/控制计划3. Employee Readiness/Training Review 员工资质及培训4. APQP / Launch / PPAP and Run-at-Rate Review 产品质量先期策划/投产/批准/节拍5. Manage the change 变更管理6. Sub-supplier Quality Management 分供方质量管理7. Control of Incoming Quality 来料质量管理8. Process Variability Monitoring/Reduction 过程变异监控/消减9. Measurement System 测量系统10. Control of Parts/Part Identification/Packaging/Shipping 追溯/标示/包装/发运11. Testing/Engineering specification 检测/工程规范12. Maintenance / Housekeeping 维护保养/厂务13. Manufacturing Flow / Process Engineering / 6 Sigma and Lean Manufacturing Metrics 精益生产14. Problem Solving / Corrective actions 纠正与改善措施15. Health and Safety 健康与安全16. Risk management 风险管理Elements layout2015 Supplier training-MSA 85710Jie ZhouElements layout2015 Supplier training-MSA85710Jie Zhou Commodity Specific AssessmentAnd 9 Commodity Specific Assessment (CSA)1.Tightness Leakage Test密封泄漏测试2.Casting 铸造3.Fasteners紧固件4.Machining机加工5.Painting & Electroplating喷涂&电镀6.Plastics Molding塑料注塑7.Stamping冲压8.Welding焊接9.Electrical*电子*2015 Supplier training-MSA85710Jie Zhou Manufacturing Site AssessmentYou can check out specific guide line and work sheet at supplier portal: https:///EN/SupplierQuality/MSA/Pages/default.aspx2015 Supplier training-MSA85710Jie Zhou 1. Planning for Manufacturing Process CapabilitySupplier´s quality system is third party certified to TS 16949 and ISO 14001.三方认证TS及ISO证书Supplier has a process to identify and regularly update customer and internal expectations, objectives, and requirements into measurable.有识别,定期更新内部及外部客户期望,目标和需求并做量化管理的过程Supplier has a defined organization and a systematic process for managing the company including;* process to follow up VSIM metrics and other targets. 管理目标与沃尔沃供应商信息系统•Result from customer survey/satisfaction (Manufacturing, Logistic, SQM, Buyer, R&D, etc.) 客户满意度调查,需要涵盖沃尔沃的所有相关部门.* management team is following monthly continuous improvement plans and have assigned responsible person for each measurable/activity. 管理层月度评审,和推进符合跟进活动.•Trend/performance charts demonstrate effectiveness of improvement activities 图形化* monthly and yearly evaluating the performances 月度及年度绩效评估过程Non-conformances identified in internal audits are not repeated. 反复发生的内审不符.Supplier has a defined organization and a systematic process for managing that parts will comply with all Legal Requirements. 法律法规符合性管理.2015 Supplier training-MSA85710Jie Zhou1. Planning for Manufacturing Process Capability??Customer 客户Tire-1 一级供应商Tire-2 二级供应商Management review 管理层评估团队参与闭环改善2015 Supplier training-MSA85710Jie Zhou Organizations meet the requirements according to AIAG FMEA Handbook and for the Control Plan ISO/TS 16949 Annex A and AIAG APQP for Control Plan (AIAG=Automotive Industry Action Group, /scriptcontent/index.cfm ) 符合手册要求All parts have documented DFMEA, PFMEA and Control plans. 每个产品的必要文件There is a robust and systematic process in place for continuously improving the process in order to reduce and eliminate potential failure modes. It‘s important to focus on 1) Severity, 2) Criticality –severity x Occurrence and 3) to identify high RPNs. 不能仅将RPN 值作为持续改善的优先级因子FMEAs are reviewed annually or as issues arise. All error detection areas are reviewed and, where feasible, plans exist to move to error prevention devices (Poka Yoke). 防错应用Error-proofing and Poka Yoke methods are documented and tested for effectiveness and defined in preventive maintenance plan. 防错装置的预防性维护Supplier together with VCC identifies all Special Characteristics and Pass-Through characteristics and implement to* Special Characteristic Agreement (SCA) 特殊特性清单* PFMEAs 潜在失效模式分析* Control Plans 控制计划* Operator instructions 作业员指导书* Maintenance plan and instructions 维护保养计划及作业指导书All process or product characteristics being used are identified in the Control plan and operator instructions. Reaction plans are clearly defined and protect VCC from non-conforming materials.过程和产品特性控制应在控制计划和作业指导书里体现,反应计划定义保护不符件流入客户端.2015 Supplier training-MSA 85710Jie ZhouWeak PFMEAsAgreement of ”Special Characteristics” is missing (SCA –Special Characteristics Agreement ) 无特殊特性清单Supplier is not aware how customer is assembling part in engine or vehicle plant. 供应商不了解客户端该部件组装过程It‘s not included in maintenance plan/instructions and operator instructions. 没有维护保养计划及作业指导书Pass Through Characteristics (PTC) are missing. 没有识别传递传导特性Failure modes are missing 漏注失效模式not working as a cross functional team 非团队输出not reviewing the PFMEA on the shop floor 无现场评审PFMEA is not updated when process or the layout are changed 过程变更时不更新Involved people are not enough PFMEA trained. Maintenance people are not participate in the PFMEA teams 参与人员资质能力,无设备工程参与PFMEAs don‘t include; internal transportation, storage, labeling and rework. 忽略内部物料部件传递传输,存储,返工过程PFMEA is filled in wrong way, misunderstanding for failure mode, effect and cause, wrong occurrence rating, not separated cause analysis. 不规范Not including process and product requirements 产品和过程要求或规范PFMEA is not used as a tool for improvements –all failure modes needs to be evaluated and actions need be implemented to reduce risks 忽略改善目的Wrong focus of potential failure modes –Supplier is focusing on RPN to improve the process. Must instead focus on Severity and Criticality 改善方向The potential risks in the PFMEA must be verified and detected in the EOL Test, Trusting too much in End of Line Test (EOL) 对最终检的错误认识.Not updating PFMEA in a systematic way …… 忽视规范系统管理2015 Supplier training-MSA85710Jie ZhouIs this included in the PFMEA?Incoming goods Parts ready for shipment ReworkTool change!Stop!ScrapBreakdown!1234The whole process –all steps!Manual work A clear Process chart will be key preliminary document!2015 Supplier training-MSA85710Jie Zhou Maintenance plan and instructions 维护保养与FMEA PFMEAIdentifying Special Characteristics and Pass ThroughCharacteristics Tool FMEA MachineFMEADesign FMEA Maintenance Instr Maintenance PlanOperator InstrControl Plan Often missing to notifyimportant characteristicsin ….YS YC2015 Supplier training-MSA85710Jie Zhou 3. Employee Readiness/Training ReviewThe supplier ensures that only trained and qualified personnel are involved in all aspects of the manufacture or design (as appropriate) of VCC parts. 资质考核和培训过程Supplier has a training program for all departments and can demonstrate compliance to training plans. 培训计划及实施Training is part of the supplier objectives. 培训在管理过程的量化体现Supplier identifies operator skill set and training requirements and has a selection criteria to assign skilled operators to a given function.作业员技能管理.(Operators are not trained enough to have the right mindset regarding “Zero defects”) 零缺陷理念推进2015 Supplier training-MSA85710 Jie Zhou 3. Employee Readiness/Training ReviewPotential improvement areas –Quality mindsetDefinition of -ZERO defectsTo care about….!To use common sense!Realizing the risks and minimize them!Accordingto specificationCustomer Satisfaction2015 Supplier training-MSA85710Jie Zhou 4. APQP / Launch / PPAP and Run-at-Rate Review Supplier has a system to manage new vehicle program launches and an APQP tracking routine in place. 项目系统管理The supplier complies with the AIAG Production Part Approval Process (PPAP) manual and VCC customer specific requirements. Supplier follows VCC "Phased PPAP Requirement Handbook:Run-at-Rate (Phase 0) and capacity verification (Phase 3) must be performed and supports the confirmed NWC (Normal Weekly Capacity) program requirements for all VCC parts. 节拍及产能验证Supplier monitors customer demands and has a process to ensureon-going sufficient capacity, incl sub supplier´s capacity. 供应链产能管理Suppliers require that sub-suppliers have a process that takes care of PPAP requirements. 分供方2015 Supplier training-MSA85710Jie Zhou 5. Manage the changeSupplier has a documented process to effectively implement changesregarding design, process and volume changes. 受控过程管理变更Supplier effectively reviews and updates its quality supporting documentation (Process Flow Diagrams, FMEAs, Control Plans,Operator Instructions and Visual Aids.) 变更时对产品过程文档评审Supplier follows a documented process to ensure that proper Volvo approvals for design changes(SREA-Supplier Request For Engineering Approval). 遵守沃尔沃变更申请和批准流程Supplier follows a documented process to ensure that proper Volvo approvals for process changes, change of sub-suppliers and transfer of production from one location to another(SRICA-Supplier Request For Industrial Change Approval).遵守沃尔沃变更申请和批准流程2015 Supplier training-MSA85710Jie Zhou Supplier requires sub-supplier to have a Quality System that is fulfillingISO/TS 16949 or VDA or ISO 9001. 管理体系要求Supplier has defined process to evaluate and selection of new sub-suppliers 新供应商遴选过程Supplier has a process for managing its supply base including identification of those with high impact to quality. 分级分类的供应商管理Supplier requires PPAP for all parts from sub-suppliers. Supplier verifies PPAP compliance of requirements by on-site visit of high impact/new projects sub-supplier facilities. 生产件批准全覆盖,对重点件现场评审批准Supplier is responsible for transfer of any engineering requirements stated in the Part Folder for Suppliers (PFFS) when defined by VCC. 传递并贯彻相关沃尔沃产品技术标准和工程规范Where pass-through characteristics (PTC) are identified; 传递特性管理supplier has a process to identify/analyze and handle sub-supplier PTCs, utilizing robust controls and error-proofing methods.PTCs must be integrated both at supplier´s and sub-supplier´s PFMEA, control plan through the VCC`s SCA process.2015 Supplier training-MSA85710Jie Zhou Supplier requires annual dimensional and functional verification (re-PPAP) for all parts from sub-suppliers if not other is stated. 产品年度评审Supplier has a procedure in place that defines how to assure implementation of corrective actions across sub-supplier facilities for all issues through a robust 8D process 整改纠正需分供方提交8D 报告Sub-suppliers have a documented problem solving methodology and using qualified people for investigating root causes related to customer concerns. 根本原因分析需要运用系统方法及合格人员.Supplier has appropriate resources to manage sub supplier quality incl on site assessment of high impact sub-supplier facilities. 分供方管理资源配备.Supplier has a process to obtain VCC approval prior to implementation of any sub-supplier (tier 2 or tier 3, etc.) changes per the SREA process (Supplier Request for Engineering Approval) or the SRICA process (Supplier Request for Industrial Change Approval). 变更管理When the supplier submits PPAP documentation to VCC, it contains sub-suppliers ´PPAP information and/or it is available for review. 分供方提交PPAP 存档以备沃尔沃评审.2015 Supplier training-MSA85710Jie Zhou 6. Sub-supplier Quality ManagementWeak control of 2nd tier supplier…..Weak control of 2nd Tier Supplier. 40-60% of VCC´s rejects are related to 2nd tier!!!!数据统计,四到六成问题来源于二级供应商!1st Tier Supplier doesn't have SQM organization.-2nd Tier Supplier is often managed by the buyers or projectpeople at 1st Tier. Competence skills are missing to performing 8D and PPAP reviews. 分供方管理人员能力-1st Tier is very seldom visiting 2nd Tier Supplier to makereview of Flow chart, PFMEA and Control plan.忽略分供方项目文件的现场评审-Poor evaluation of new potential 2nd tier糟糕的新供应商遴选过程Pass Through Characteristics are not/seldom identified between 1st Tier and 2nd Tier Supplier (SCA). 缺失传递特性的识别1st Tier supplier doesn‘t have any procedure/guide line how to prioritize 2nd tier suppliers. 缺失供应商分级分类管理1st Tier supplier doesn‘t evaluate problems from 2nd tier suppliers every year.2015 Supplier training-MSA85710Jie Zhou 7. Control of Incoming QualitySupplier has included in organization structure a department for Incoming Quality management within sufficient resources and a defined process. 组织,过程,资源.•Supplier has a strategy for receiving inspection and how to minimize it with preventive activities. 减少来料检验的策略•Incoming quality requirements are part of a control plan;-If incoming quality inspections are made, there isevidence/records of the specification/results and complianceto the specification. 检验记录保存和符合性-If no incoming inspections are made, there is a rationale forqualifying sub-suppliers 免检的分供方质量保证•Supplier has a procedure for parts marking and handling in Incoming area and also assurance to protect parts mixing. 检验区域的标示管理.2015 Supplier training-MSA85710Jie Zhou 8. Process Variability Monitoring/Reduction •A key aspect of defect prevention is process variability reduction and the use of SPC or an equivalent process monitoring method to indicate when action is necessary. 统计过程控制的目的理解.•For characteristics covered in SCA, the supplier demonstrates process capability using the Cpk process capability index as defined in VCS 5060.19. The capability demand is Cpk>1,33 during long time study. 了解并实施特殊特性清单特性过程能力管控.For characteristics not covered in SCA, appropriate characteristics are chosen for SPC monitoring/control in all processes (if applicable).不仅限特殊特性清单特性.•The control charts are reviewed by the operator and appropriate actions are taken directly and recorded.作业员对控制图理解和采取行动能力.•The reaction plan in the control plan clearly describes the method for the operator to communicate issues to process owner. 控制计划需要定义作业员与工艺负责人的反馈和报告要求.•AIAG Statistical Process Control (SPC) manual is followed in all aspects.•符合手册2015 Supplier training-MSA85710Jie Zhou From VCS 5060,39 Classification of requirementsConsequence class [1] 关键特性For requirements where non-compliance leads to the following:-Risking life and limb-Non-compliance with legal or governmental requirements-Direct failure of function-Considerably shortened life-Process (at subsequent stages) made impossibleConsequence class [3] 特殊特性For requirements where non-compliance leads to the following:-Risk of non-compliance with legal or governmental requirements-Risk of disturbed function-Risk of shortened life2015 Supplier training-MSA85710Jie ZhouProcess expectations Consequence class Expectation for PSW approval Expectation for running production [1] or CC Capability Cpk>1,67 and Poka-Yoke.Long time ongoing capability Cpk>1,33 and Poka-Yoke.[3] or SC Capability Cpk>1,67.Long time ongoing capabilityCpk>1,33 or Annual short timecapability Cpk>1,67 evaluation orPoka-Yoke.Pass-ThroughPTC Poka-Yoke preventing parts from being produced out of specificationPoka-Yoke.For Cpk capability evaluation, see VCS 5060,19 Capability requirements.Capability should be evaluated based on at least 25 parts, sampled out of a 8h production run.Poka-yoke devices should be validated regularly.Consequence Class2015 Supplier training-MSA85710Jie Zhou 9. Measurement SystemAll gauges used for checking components/parts per the control plan have a gauge R&R performed in accordance with the appropriate methods described by the latest AIAG Measurement Systems Analysis Manual to determine measurement capability. 控制计划中的量具Gauge masters are traceable to a national or international equivalent standard. Gauge calibration and maintenance is performed on an appropriate schedule and per specification. 量具校准Supplier conducts regular evaluation of error proofing devices. Evidence is requested 防错装置定期验证Variable gauges are used for all characteristics mentioned in SCA, when ever possible. 特殊特性检测需要计量型量具2015 Supplier training-MSA85710Jie Zhou 10. Control of Parts/Part Identification/Packaging/ShippingSupplier has a documented processes in place for part identification and part control in all stages of production including rework, repair, scrap, non-conforming parts, testing, laboratories, storage areas, office areas, etc.追溯/标示管理过程Work instructions for management of rework, repair, scrap, etc., have all of the necessary details, including quality acceptance criteria, process and product control parameters, reference to product drawing release level and date, specific/special gauges and tools required. 返工,维修,报废现场管理Applicable service processes should be followed regarding the re-use of parts if an assembly is disassembled and re-assembled for any reason (e.g., rework). 回用物料质量控制.Supplier ensures that rework operation does not by-pass any quality operation performed in the original process and assures that part conforms to customer requirements. 返工过程应可靠,保证符合客户要求和相应规范.Supplier evaluate if further traceability is required for reworked components. 返工追溯All PFMEAs address the risk of part getting wrong part number marking and different parts getting mixed in the same box. 混料错料潜在失效模式分析Supplier has appropriate traceability of product shipped to customer, including ingoing products. 全工序适当追溯性All PFMEAs address the risks of handling, storage and transporting.拿取,存储,运送中的潜在失效模式分析.Volvo Packaging guidelines are available for use and followed as required; -“Terms & Conditions” and “Container Selection Process” available through VCC Supplier Portal. 包装物流规划符合沃尔沃合同条款,包装箱选取过程要求(相关规范在沃尔沃供应商门户网站可查询)2015 Supplier training-MSA85710Jie Zhou 11. Testing/Engineering specificationAll inspections, measurements, and tests including Volvo specification stated in ”Part Folder for Suppliers” are performed according to documented control plans, instructions and/or procedures to ensure product requirements are met 检测需符合PFFS•Appropriate reaction plans address what actions should take place if there is a test or inspection failure 当检测失败,恰当的反应计划定义•For commodities defined by SQM, supplier demonstrate compliance to CQI-9"Special Process: Heat Treat System Assessment" available through AIAG / Assessment is done yearly and is valid also for sub-suppliers. 热处理工艺CQI-9年度评审.2015 Supplier training-MSA85710Jie Zhou 12. Maintenance / Housekeeping(Many of our concerns are related to maintenance –the trend is increasing!)数据统计表明,与维护保养相关的供应商质量抱怨正在增加.Supplier has a defined organization with sufficient resources and process for managing maintenance including; 组织和资源配备* vision and strategy -moving from reactive to preventive and predictive.愿景策略* process to define and follow up targets (like OEE, Downtime, Mean Timebetween Failure, Mean Time to Repair, etc) 指标量化管理* monthly and yearly evaluating performances incl action plans定期绩效评审和改善推进* Trend/performance charts demonstrate effectiveness of preventivemaintenance program 图形化的改善效果验证Supplier has a list of all spare parts with defined most critical parts, defined minimum of parts on stock, defined process for spare parts order, timing for delivering of spare parts. 备件管理,关键备件Preventive maintenance 预防性维护All machines; have a preventive maintenance action list, are included in a PM time scheduleand the plan is monitored and reviewed monthly by management.Tooling Management模具工装夹具管理Supplier has a process for tooling management, including history, identification, storage andcleaning of tooling.2015 Supplier training-MSA85710Jie Zhou 12. Maintenance / HousekeepingHousekeeping and 5S -Supplier has a defined organization and a systematic process for plant cleanliness, housekeeping, ergonomics and working conditions including; 组织和资源-vision and strategy 愿景和策略-process to define and follow up targets 跟进达成目标的过程-monthly and yearly evaluating performances by the management team 管理团队的定期绩效评估-Trend/performance charts demonstrate effectiveness of the improvement activities. 图形化的改善效果验证evidence that the management team is following the plans for above.管理层参与There are monthly audits of 5S and housekeeping progress.定期的5S 及常务现场审核.2015 Supplier training-MSA85710Jie Zhou 13. Manufacturing Flow / Process Engineering / 6 Sigma and Lean Manufacturing Metrics Supplier includes key manufacturing and Six Sigma-typemeasurable within its QOS. A minimum of two lean-and Six Sigma-type measurable show trends or history of improvement in the past six months. Lean and Six Sigma measurable -include some of the following; First Time Through (FTT), Overall Equipment Effectiveness (OEE), Dock To Dock (DTD) and Percent of Value ADD (PVA)精益生产指标量化管理要求•Additional VCC has a document called LDA (Lean Deployment Assessment)2015 Supplier training-MSA85710Jie Zhou Supplier uses a structured and systematic problem solving method (e.g. Global 8D) to address customer concerns and complaints. Involved personnel are trained and qualified in problem solving methodologies (example; 5xWhy analysis, fishbone diagram, Is/Is not analysis, etc). 使用包含结构化和系统化工具如“5个为什么”,“鱼骨图”,“是非图”等的8D过程分析问题.•Methods are established to communicate quality concerns to the supplier´s production and support personnel. Root cause analysis and corrective actions are submitted to the supplier management team for review. The corrective actions are communicated to and replicated in all affected areas in the supplier´s organization (including other plants).质量投诉的问题分析过程,纠正改善措施内部宣导,培训.管理层团队评审,姊妹工厂的交流.•Supplier has a process in place to address customer plant concerns in a timely and thorough manner 规范的客户投诉处理流程•Supplier reviews quality concerns and program launches and incorporate lessons learned into the Quality system (e.g. work instructions, procedures, standards, guidelines, processes, etc) to achieve future flawless launch.运用质量投诉经验教训,改进质量体系,建立无差错过程.2015 Supplier training-MSA85710Jie Zhou Poor 8D resolution: 糟糕的8D 运用1. Just a few people are involved in the team –not working cross functional. 非团队参与,个人拍脑袋2. General bad/complicated description of the different steps, D0-D8. 8D 理解错误3. Root causes are not found –related to Design, Process and ”Strategic” (Quality system, procedures/routines, instructions, checklists, standards, communication, etc) 错误的根本原因识别4. Supplier creates a database where all 8D reports are stored. 经验教训积累和分享-Problem when having new projects people must read Lessons Learnt (LL). –How can this be secured? (Recipe!)-How to transfer LL to other sites?5. There is no/weak link between root causes and corrective actions 根本原因和纠正措施不相关6. Normally, after a customer concern, a supplier is investigating potential root causes for instance using an Ishikawa diagram. Supplier is not checking if those potential root causes are included in the PFMEA.忽略PFMEA7. Repeated failures due to;重复发生8. Robust ”Permanent Corrective Actions” (PCA) is not always implemented. 永久措施久拖不决9. Poka Yoke or Error Proofing is not implemented –only training of operators again and again and again and again ……. 不使用防错方法,反复培训人员10. Weak training in using the 8D tool (incl 5xwhy analysis) in cross functional teams No deeply involvement from Senior Management team –is not challenging the teams to find the root causes. 8D 问题分析工具培训不够,没有管理层参与.11. Supplier is not measuring reaction time related to VCC requirements 反应时间缓慢.2015 Supplier training-MSA85710Jie Zhou 15. Health and Safety•The aim is to have supplier 3rd party certified according to OHSAS 18001 or equivalent.•Supplier‘s QOS has safety, tracks injuries related to ergonomic issues as one of the metrics 安全,工伤量化指标管理•Supplier has a process in place to assess physical and chemical risk to workers as well as appropriate health and safety measures in place to reduce risk. 伤害风险和化学品风险识别管理过程•Emergency systems are in place and well communicated to employees. 应急系统工作正常,员工培训到位.•A risk assessment is always done before implementing new chemicals into production. 新化学品采购前需要风险评估过程.2015 Supplier training-MSA85710Jie Zhou 16. Risk Management•The supplier has an appointed risk manager (safety engineer) or organization with risk management tasks. 组织资源配置•The supplier has and follows procedures with consideration how to manage: 有管理流程•Loss of communication, to suppliers and VCC. 供应链通讯中断•Logistic chain. 物流•The supplier has possibilities for alternative production in case of a problem, e.g. on site 替代生产应急方案•The supplier must make sure that software used for production is protected from unauthorized changes and that there is appropriate storage for backups. 软件知识产权•The supplier has a back up system in case of loss of power, server breakdowns 备用电源,UPS2015 Supplier training-MSA85710Jie Zhou Manufacturing Site Assessment Any questions or comments –please contact your corresponding Site SQM engineer2015 Supplier training-MSA85710Jie Zhoug/Y/R definition2015 Supplier training-MSA85710Jie Zhou Manufacturing Site Assessment-guide lineAbout SQM concurrence 供应商质量管理团队采购定点意见What can be a concern from SQM, and give no! 以下关注点且不限于•Choose direct 2nd tier without a clean strategy, need to be either cost benefitor technology that we want to control. 指定二级供应商•Project skills or project resources at supplier is poor. 项目能力及资源不足•Technical skills poor at supplier 技术力量薄弱•Poor MSA result without an strong action plan 糟糕的MSA评审结果且没有强力行动计划•Supplier site in a dangerous area (ex; part of Mexico) 外部安全环境考虑•High warranty data/claim on specific commodity, on proposed supplier 售后质量记录•Earlier poor project track record 糟糕的前项目记录•Too many projects at the same time is a huge risk and can be a stopper. 同一供应商在一时间段接到项目较之前数量大大增加•Others…..2015 Supplier training-MSA85710Jie ZhouMSA & CSA in supplier portal and VSIM。

volvo

沃尔沃汽车公司创立于1927年,是 北欧最大的汽车企业世界20大汽车公司 之一。该公司95%的生产能力位于瑞典, 比利时,巴西和美国。 企业的核心价值观: 质量、安全和环保

企业背景分析

重型卡车市场:

企业背景分析

2010年3月28日,浙江吉利控股集团 有限公司宣布已与福特汽车签署最终股 权收购协议,获得沃尔沃公司100%的股 权以及相关资产(包括知识产权)。

业务流程重组

管理流程

客户需求

产品研发

客户满意

市场

顾客

交付

计划

订单

产品生产

供应链(材料供应)

ERP选型分析

国外主要ERP产品

一、功能强劲的SAP 优点: 1. 功能涵盖了企业管理业务的各个方面及各个管理领域。 2. 各模块之的关联性非常强 。 3. SAP所提供的是一个有效的标准而又全面的ERP软件, 同时软件模块化结构保证了数据单独处理的方案需求。 缺点: 1、价格偏高 2、实施难度高于其他同类软件 适用于:管理基础较好经营规模较大的企业

mySAP软件的实施

三、ERP实施策略 第一阶段 财务管理模块 会计核算 财务管理

mySAP软件的实施

三、ERP实施策略

第二阶段 生产控制管理模块

主生产计划 物料需求计划 能力需求计划 车间控制 制造标准

mySAP软件的实施

三、ERP实施策略 第三阶段 物流管理模块 分销管理 库存控制 采购管理

适用于:大量生产型的工业企业

ERP选型分析

国外主要ERP产品 四、实现“动态企业建模”的Baan

优点: 1、建模工具—Orgware系统强大的功能能满足企业现 在的实际需求,也能满足企业将来的需求 2、BAAN动态建模思想和技术不仅利于保障企业成功实 施ERP系统,而且便于企业今后依据管理需要重新构建业务框架。

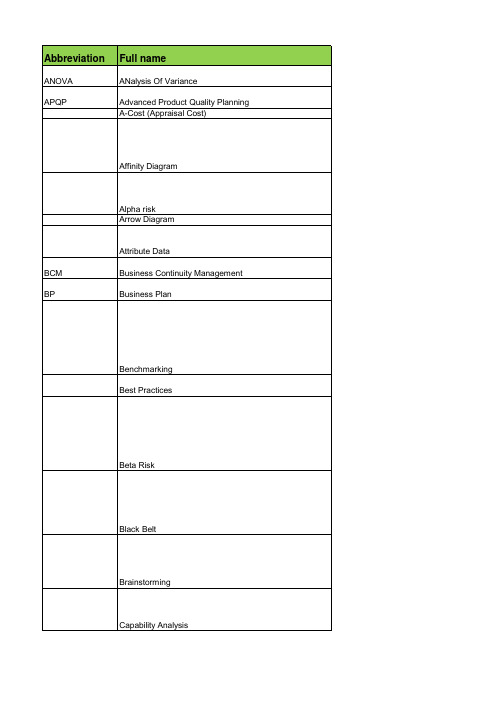

英文缩写收集

MSDS PD OPL OPTIMA PM ROHS VPS PPE FC LNG VGSP Violin Volvo Blue WWF SSG SGS GMSC EMT

Idea Pond Material Safety Data Sheet Process Description One Point Lesson Internal Audit Management Tool OPTIMA Professional Maintenance/Process Mapping Directive on the Restriction of the Use of Certain Hazardous Substances in Electrical and Electronic E Volvo Production System Personal Protective Equipment Flow Chart Liquefied Natural Gas Volvo Group's Safety Policy Volvo Group Information On-line An audit from insurance World Wide Fund for Nature Site Safety Guideline Group Management & Strategic Council Executive Management Team

运营发展 质量管理体系 环境管理体系 职业健康及安全管理体系 质量控制 质量改善 质量管理 质量管理体系 质量保证 全面质量管理 沃尔沃生产系统

点子库 化学品安全说明书 过程描述 一点一课 内审管理操作工具 过程流程图 电气、电子设备中限制使用某些有害物质指令 沃尔沃生产系统 个人防护装备 流程控制图 液化天然气 沃尔沃集团安全政策 沃尔沃信息在线 沃尔沃蓝 世界自然基金会 现场安全指南 通标标准技术服务公司 集团管理与战略委员会 执行管理团队

2016年质量目标(看板)沃尔沃

GTDI曲轴工废PPM

≤50

FEU曲轴工废PPM

≥98.5% ≥96%

474Q系列曲轴工废PPM 474Q系列缸体工废PPM

≥97%

465Q系列缸体工废PPM

≥96%

I4缸盖粗加工工废PPM

≥96% ≥96%

工废PPM

GTDI缸盖粗加工工废PPM FEU缸盖粗加工工废PPM

≥98%

474Q缸体粗加工工废PPM

≤40

6F35变速器壳体工废PPM

≤40

SIGMA-TIVCT缸盖工废PPM

≤60

SIGMA-GTDI缸盖工废PPM

≤60

FOX-GTDI缸盖工废PPM

≤60

FOX缸体工废PPM

≤60

变矩器壳体工废PPM

≥97% ≥97%

SIGMA TIVCT MVP缸盖工废PPM 479上缸体工废PPM

≥97%

479下缸体工废PPM

重庆秦安机电股份有限公司

质量方针

技术领先

品质优良

顾客至上

2016年质量目标

绩效指标

分类

目标项目

≤50

I4前盖工废PPM

≤50

I4缸盖工废PPM

≤50

GTDI缸盖工废PPM

≤50

FEU缸盖工废PPM

≤50

I4缸体工废PPM

≤50

GTDI缸体工废PPM

≤50

FEU缸体工废PPM

≤50

I4曲轴工废PPM

≤50

分类

RRPPM 体系

目标项目

前盖RRPPM I4缸盖RRPPM GTDI缸盖RRPPM FEU缸盖RRPPM I4缸体RRPPM GTDI缸体RRPPM FEU缸体RRPPM I4曲轴RRPPM GTDI曲轴RRPPM FEU曲轴RRPPM SIGMA-TIVCT缸盖(外部FTT) SIGMA TIVCT MVP缸盖(外部FTT) SIGMA-GTDI缸盖(外部FTT) FOX-GTDI缸盖(外部FTT) FOX-GTDI缸体(外部FTT) FEU箱体(外部FTT) 变矩器壳体(外部FTT) 479缸体RRPPM 479缸盖RRPPM 474Q缸体RRPPM 474Q曲轴RRPPM 465Q5缸体RRPPM C10缸体RRPPM 裕隆上缸体(交付合格率) 裕隆下缸体(交付合格率) 裕隆缸盖(交付合格率) ISO/TS16949质量管理体系 ISO14001环境管理体系 长安福特Q1 长安QCA

沃尔沃遍达服务体系介绍2010

VP 客户关怀-保修跟踪调查与回访

针对不满意的用户我们将会开展工程师专访或上门拜访!

工作单号码用户联系人

报修日期 系列号

保修工作客户跟踪调查表

Submit

完工日期

联系电话

1.您对这次发动机的问题得到解决了吗? 5分 非常满意

4分 满意

3分 一般

2分 不满意

1分 很不满意

重庆、四川、陕西、甘肃、宁夏、青海、西藏、 新疆、贵州

Volvo Penta Volvo Penta Aftermarket Service 8 Date

胡云星

13983226089

Peter.hu@ 不在时请联系 Sunqing

2010,沃尔沃遍达中国代理分布图

中国西部

6 代理商 4 代理分部

Volvo Penta 服务标准:

· 服务响应为每周7天制;

· 每次收到报修后二小时之内与用户或OEM制造商联系,并初步拟定方 案;

· 对享有完全质保,并在系统中登记注册的发动机服务:各代理商所在 地市区范围之内12小时内到现场;重点区域,包括上海、天津、北京、 陕西、山西、辽宁、河南、河北、安徽、广东、广西、福建、江苏、 浙江、湖北、重庆,距代理所在地单程500公里之内的距离24小时内 到现场;其他区域或者单程1000公里之内的距离48小时内到现场;有 特殊情况及单程1000公里以上的需与用户、OEM制造商协商到现场的 时间;

2.您以为我们的维修速度快吗?

5分 非常满意

4分 满意

3分 一般

2分 不满意

1分 很不满意

3.您对我们维修人员的服务态度满意吗? 5分 非常满意

4分 满意

3分 一般

2分 不满意

1分 很不满意

沃尔沃质量管理体系

质量体系

质量计划与技术

质量计划(1) -KPI目标和行动计划 -过程改造 失效跟踪 -QFA(质量失效分析) -客服技术支持 -实地考察 -中国质量控制中心 新产品跟踪 -技术变更跟踪 -合格品检查并协调新产品 MRB(材料审查委员会)(3) -不合格产品的处理 -发布和跟踪不合格品 -通关检查 结构件质量控制(3) -尺寸和工装审核 - N.D.T -焊接审核 -结构件过程审核 过程审核 -过程审核报告 KPI 分析和改进跟踪 -负责供应商索赔

(样件质量的核实 和确认)

首件批复

(供应商评估模式)

在Q,D,C等方面确定供应商的能力

潜在和现有供应商的 选择

供应商Q,D,C评估

评估报告

A级 >90% B级 60~90% C级 <60%

A:每4年一次 B:每3年一次 C:每2年一次

量产后再评估

产品订单

对于A级和B级供应 商的SEM批复

供应商注册SAP系统

FMEA:失效模型和结果分析

装配质量控制流程

确保装配的内部质量

零部件接收检 查

零部件供应

零部件审 计

供应商 (零部件检查)

防差错措施和 工序间检验(

100%)

CBU测试 (100%)

装配线

补漆

入库检验 (100%

)

运输(出厂 检验: 100%)

装配线检测(一月一次) MRB和改进跟踪

成品检测( 1~3%)

产品审计报告

Q.I质量检查流程

在量产前确保新的成品或零部件的生产质量

成品或零部件工程学变更问 题

Q.I关于测试时间地 点费用等方面的计划

Q.I机器的挑选

进行400小时以上的 现场作业测试

volvo vcs 7411标准

volvo vcs 7411标准沃尔沃VCS 7411标准是一个关于车辆零部件的制造和质量控制标准,旨在确保沃尔沃汽车零部件的质量和可靠性。

该标准涵盖了从原材料采购、生产过程控制、产品检验到最终产品交付的整个供应链管理过程。

以下是沃尔沃VCS 7411标准的一些关键要求和特点:供应商管理:该标准要求供应商必须建立完善的质量管理体系,确保零部件的质量和可靠性。

供应商需要按照沃尔沃的要求进行生产和质量控制,并接受沃尔沃的定期审计和评估。

原材料控制:该标准要求所有用于制造沃尔沃汽车零部件的原材料都必须符合沃尔沃的要求,包括材料的质量、性能和可靠性等方面。

供应商需要提供原材料的质量证明文件,并接受沃尔沃的抽检和测试。

生产过程控制:该标准要求供应商必须建立完善的生产过程控制体系,确保零部件的生产过程符合沃尔沃的要求。

供应商需要采用先进的生产工艺和设备,并保持设备的维护和校准。

产品检验和测试:该标准要求所有制造完成的零部件都必须经过严格的检验和测试,以确保其性能和质量符合沃尔沃的要求。

供应商需要提供检验和测试报告,并接受沃尔沃的审核和确认。

包装和运输:该标准要求供应商必须确保零部件的包装和运输符合沃尔沃的要求,以防止在运输过程中出现损坏或变形。

供应商需要提供包装和运输方案,并接受沃尔沃的评估和审核。

持续改进:该标准要求供应商必须不断改进其生产和质量控制体系,以降低制造成本、提高产品质量和客户满意度。

供应商需要定期进行自我评估,并采取必要的改进措施。

总之,沃尔沃VCS 7411标准是一个全面的制造和质量控制标准,旨在确保沃尔沃汽车零部件的质量和可靠性,从而为客户提供更好的产品和服务。

各汽车品牌汽车开发流程

各汽车品牌汽车开发流程The saying "the more diligent, the more luckier you are" really should be my charm in2006.各汽车品牌汽车开发流程导读:汽车整车、零部件的开发是相当复杂的项目,如何在大量的设计和验证过程中保证进度,每家厂商都有自己的项目管理方法;所有汽车新项目的开发和管理,都会把质量放在第一;质量广义上代表一种能力,包含了一家品牌汽车厂的制造能力,管理能力,研发能力、业务能力,其实统统都可以叫质量能力; 汽车行业内部称之为新项目流程管理和开发,这个流程和汽车最终成品下线的整体质量息息相关;我们通过与各公司项目管理人员的交流,整理出大家比较熟悉的几个品牌的项目流程,并简单介绍;大众集团对于新项目的开发流程就如上图所展示,可以看到的是整个项目节点划分的非常多,非常细;我们白日梦车有做过大众项目经理的同事指出了几个关键节点,分别是:PF项目确认,B认可,0S零批量,以及SOP量产;B认可后,所有零部件供应商必须要进行开模,相当于实物制造启动指令;0S交样也是大众非常关键的一点,这个时候大众质保部门会全力介入,比如产线试装,各类路况的路试,供应商首批样件检验和认可,供应商产能评审2TP,等等;沃尔沃的节点名称和描述更为详细一点,造车理念也是贯彻了欧洲人的精细,项目的时间节点划分的很精细;有意思的是,沃尔沃在MP1批量投产后,会进行为期6个月的量产全检,用通用体系的术语叫GP12;GP12全检对新项目刚投产的质量不稳定现象能够有效防范和隔离;通过项目周数来看,沃尔沃开发一辆汽车的时间,要比大众集团慢2个月左右;有可能是因为大众集团的新车项目比沃尔沃多,车辆必须快速推向市场,从而一定的压缩项目时间;至于说,质量方面,沃尔沃的质量能力大家应该是有目共睹;说说日系的日产,日产的流程是分为从Phase1~ Phase5,初看让人一目了然;大家会觉得奇怪,不是说日本人造车匠心精细着称吗,怎么做项目这么简单;其实日产只是化繁为简,可以看看图二,每个阶段中有小的任务和里程碑,只有将所有任务验证完成并且合格,才能进入到下一个大阶段;其中翻译一些关键字:VC lot代表试装样件,主机厂试验和实车试装;PT1预批量生产,需要完成量产流程和产品尺寸过程能力验证;PT2预批量生产,需要完成制造过程能力审核;日系这种地图指导式的项目开发流程,让人觉得非常可靠,一环扣一环的感觉;通用汽车是贯彻先期质量策划的先驱,其流程和体系被业界广为传唱甚至很多零部件供应商直接照搬通用的体系,这个流程对于文件、订单方式、造车区域有了明确的定义,让初学者和新手可以一目了然;正式物流订单分为小批量、中批量、大批量,比大众等车厂更为实际和科学;戴姆勒-奔驰的流程是我们一些工程师比较喜欢的,原因很简单,每个里程碑的目标安排合理,不多也绝不少;概念冻结,需求冻结,然后1:1模型确认,最后设计冻结;这一套流程简介不繁琐,目标性很强;项目工程师告诉我们,在实际做项目中,奔驰的项目节奏是最有效率的,这样会使整个团队的战斗力有很大的提高;大家也看到了,奔驰在2016年整年推出好几款新车,意味着,新项目从2013年开始就紧锣密鼓开展;新车的质量口碑都非常好,并且在2016年独占豪华品牌第一的宝座,没有内部紧凑精密的团队配合,是不可能达到这样的成绩的;小结一下:每个汽车品牌都有各自的传统、文化和意识,我们工程师奋斗在一线,坚守造车理念和原则,为大家爱车的质量和可靠性而攻克一个又一个里程碑;项目流程是一个公司的原则和底线,可以将整车一万多个零部件开发化繁为简,万剑归宗,提高目的性和针对性,从而增益整体开发的效率和质量;。

吉利收购沃尔沃案例文化维度分析

吉利收购沃尔沃案例文化维度分析2009年初,吉利集团宣布以18亿美元收购瑞典汽车品牌沃尔沃,并于同年底完成收购。

这笔收购引发了国内外的广泛关注和热议,也成为了国内车企走向海外、进行全球化布局的标志性事件之一。

本文将从文化维度的角度分析吉利收购沃尔沃的案例。

一、文化差异中国和瑞典在文化上的差异较大。

中西方文化的关键差异点在于群体和个体的关注点。

中西方文化的核心分别是“群体”和“个体”。

“群体”文化强调的是集体,非个体。

“个体”文化强调的是个体,非集体。

换句话说,西方文化强调人权和自由,强调个人的利益和价值;而东方文化强调团结、协同和互助,注重整体利益。

在这个案例中,吉利作为中国公司,收购了已经存在了很多年、拥有悠久历史,以个人和自由为核心的瑞典品牌。

吉利和沃尔沃的员工都需要适应两种不同的文化,需要理解尊重对方的文化背景和价值观。

同时,管理团队应非常清楚两个公司的文化和员工之间存在的文化差异带来的潜在挑战,有计划的解决文化上的差异,并寻求文化上的共通点。

二、公司文化公司文化和价值是一个企业发展的根基和核心。

同样的,公司文化也是企业成功的一个关键因素。

之所以吉利在如此高的价格下能够成功地将沃尔沃购买,并且实现了非常好的收益,这部分得益于两家公司开始都拥有独特的文化价值观念,而且在这个目标上彼此影响。

吉利有着很显著的公司文化,他们一贯以“客户至上”为宗旨,并坚信“你得客户者得天下”。

在这个案例中,沃尔沃的经验和技术能够加速实现吉利的客户服务承诺。

透过收购,吉利也得到了一个在瑞典拥有悠久历史的品牌,进一步提高了外界对吉利公司的认可度。

吉利还取得了提高产品品质、减少供应商操纵和利润率上升等一系列益处。

同时,在管理方面,两家公司之间文化上的契合也体现了出来。

沃尔沃公司的管理是高度的集权主义,在服务和产品质量方面非常注重这符合吉利传统管理模式的要求。

这种契合性是文化带来的非常重要的正拨。

三、领导力领导力在企业成功的道路上占据着重要的角色。

volvo发布标准

volvo发布标准全文共四篇示例,供读者参考第一篇示例:沃尔沃是一家瑞典的汽车制造商,始于1927年,至今已有近百年的历史。

作为一家汽车制造商,沃尔沃一直致力于提供高质量、安全可靠的汽车产品,而这需要坚定的标准和规范来支持。

沃尔沃发布的标准是公司经营的基石,保证了每一款汽车都符合公司的价值观和质量标准。

沃尔沃发布的标准不仅适用于汽车的设计和制造过程,也包括销售和售后服务环节。

从汽车的每一个组件到整车的质量和安全标准,沃尔沃都严格按照标准要求执行,确保每一辆车都符合最高标准。

这种严格的标准化管理体系不仅有助于提高产品的质量,也为消费者提供了更可靠的购车体验。

在汽车的设计和制造过程中,沃尔沃发布的标准涵盖了许多方面,包括材料选择、工艺流程、生产设备以及工人的培训等。

沃尔沃坚持使用高质量的材料,确保每一款汽车都拥有耐用性和稳定性。

在制造过程中,沃尔沃注重工艺流程的控制,以确保每一个环节都符合公司的标准要求。

同时,沃尔沃还对生产设备进行严格的审核和维护,以保证生产过程的稳定性和高效性。

此外,沃尔沃还注重工人的培训和技能提升,确保每一位员工都具备制造高质量汽车所需的技能和知识。

在销售和售后服务环节,沃尔沃也发布了一系列的标准,以确保每一位消费者都能享受到优质的服务。

从销售人员的专业培训到售后服务的质量监控,沃尔沃都努力提供最佳的服务体验。

此外,沃尔沃还定期对经销商进行审核和评估,以确保他们符合公司的标准要求。

消费者可以放心购买沃尔沃的产品,因为他们知道自己会得到最好的服务和支持。

沃尔沃发布的标准不仅是一种管理工具,更是一种文化和理念的体现。

作为一家具有近百年历史的汽车制造商,沃尔沃一直坚持品质第一的理念,不断推动汽车行业的发展。

沃尔沃的标准不仅是为了满足市场需求,更是为了实现公司的长期发展目标。

沃尔沃相信,只有坚守高标准和品质,才能真正赢得消费者的信任和认可。

在未来,沃尔沃将继续秉持高标准和质量要求,不断提升产品和服务的水平。

GEELY

吉利寄希望于通过迎娶沃尔沃而一跃成为汽车贵族的焦急心情可 以理解,但婚姻能否幸福,还有赖于李书福能否跳出以下陷阱。 以理解,但婚姻能否幸福,还有赖于李书福能否跳出以下陷阱。

其一,自大陷阱 自大陷阱。收购方通常会高估自己的整合能力和协同效应。 自大陷阱 其二,信息不对称陷阱 信息不对称陷阱。买家卖家对卖家管理能力、企业文化、员工抵触、 信息不对称陷阱 工会制度等关键问题很难准确评估。 其三,“媒婆”陷阱。买方是孤立的,中介机构总是期盼收购达成以捞取高 额手续费。 其四,工会陷阱 工会陷阱。发达国家普遍存在强大的工会,裁员、降薪甚至考核制度 工会陷阱 的改变,都需要与工会进行艰苦的谈判 其五,文化陷阱 文化陷阱。除了通常意义上的跨文化冲突之外,中国企业走出去还要 文化陷阱 面对西方员工的信任陷阱。 其六,能力陷阱 能力陷阱。中国企业驾驭大型跨国界组织的能力更有待培育,特别是 能力陷阱 跨国供应链管理体系、产品研发体系、绩效考核体系等。尤为关键的是,西 方企业重制度和流程,中国企业则强调速度和灵活性,这种基因上的冲突将 成为整合的巨大阻力。 其七,人才陷阱 人才陷阱。进行大型跨国并购的理想人才应具备3方面的优秀素质:对 人才陷阱 收购方的管理、战略有深刻的理解;有丰富的收购整合经验;跨文化沟通能 力。

吉利收购沃尔沃的意义

把沃尔沃的部分生产转移到国内,以便利用国内较为低廉的劳动力及其 他优势。 向中高档汽车市场转型;开拓海外市场。 吉利“草根”变“贵族”

一、获得先进核心技术 沃尔沃不仅在品牌上具有相当大的价值,而且还把握住了汽车行业未来最大的两个趋 势——安全和新能源。 二、汲取高端人才 一直以来吉利汽车在价格和外观上都给人以“草根”的印象,而要转变这个形象,一定 需要有出色的工业设计人才和品牌策划人才。 三、学习系统的市场营销模型 沃尔沃通过体育营销和大成本的营销让自己的品牌和“绅士精神、挑战极限、高尚生活”紧 密地联系在一起,锁定了追求生活质量、关注安全和环境并且又不爱张扬的用户群体。 四、降低运营成本 如果能生产出一辆汽车是吉利的价格、沃尔沃的质量的话,那么相信市场空间将是非 常巨大的。

外资工程机械品牌在华的新战略——沃尔沃建筑设备在中国的价值主张

0501篇外资工程机械品牌在华的新战略—-沃尔沃建筑设备在中国的价值主张“以服务求生存,以服务求发展”,这个行业内只要把服务做好了,不管怎么发展,怎 么经历任何风波,都还是能够生存下来,能够取得发展。

本刊记者闫晗产品迭代+供应链升级的双轮驱动沃尔沃建筑设备是沃尔沃集团的旗下业务单元之一,目前中国已成为沃尔沃建筑设备的最大单一市场,2019年贡献了其销售总额的三分之一以上。

2020年4月,沃尔沃建筑设备将其亚洲总部从新加坡迁至上海,形成亚洲和中国双总部格局。

那么,中国市场到底具备什么魔力,引得行业巨头争相加码?沃尔沃建筑设备中国销售大的5096,已经毫无疑问是全世界最重要的一个工程机械市场。

中国未来在基础建设,包括“新基建”这些大的背景下,投入会比较持续和稳定。

尽管我们可能会看到未来的工程机械市场会有一些小幅度的凋整,但是总体来说,在未来的5到10年里,中国的工程机械市 场会保持在一个比较良好的高位运行。

我们对中国的工程机械市场和未来的区总裁陈霖接受了匠客工程机械融媒体的专访,深入诠释了沃尔沃建筑设备中国立足中国市场、服务中国用户的价值主张。

沃尔沃建筑设备一直认为中国的工程机械市场是全球最重要的一个市场。

在去年,中国的工程机械市场几乎占到了全球沃尔沃建筑设备中国销售大区总裁陈霖发展也充满了信心。

我们也在不断的加大各方面的投入,枳极投身到中国“一带一路”和“新基建”的浪潮当中。

我们现在一方面有越来越多的一系列的产品,已经引入到中国并且本地化。

另 外也在加大针对中国用户和中国市场的特点,进行的一些研发和改进。

在2020年疫 情最严重的时候,沃尔沃建筑设备决定把亚洲区总部从新加坡迁到了中国,在上海 形成了亚洲区和中国区双总部的一个格局。

这一点特别能够表明,沃尔沃建筑设备对中国市场的一个非常强烈的信心。

中国现在竞争曰益激烈的市场环境以及我们客户的需求,其实正在成熟和多样化。

作为一个全球化的公司来说,我们做出了很大的改进。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PDI:入库检验

DI: 出厂检验

工序间检验,整机测试,PDI,DI在所有产品中100%执行

零部件审查

确保我们组装的外购件的质量

根据MRB数据,现 场失效数据和重要零 部件选择每年的审查

项目

QA和供应商每年的 审查计划

QA和供应商的审查

监控

跟踪改进

审查报告

零部件接收检测

确保我们组装的外购件的质量

项目的选择

前期市场调查

基于失效和单位成本的质量 目标建议

跟踪调查

首件下线后6个月的追踪

可行性评估

基于失效和单位成本的质量目 标更新

工业化生产

试件的产品审核和焊接审核 QI 测试 PQAP 结果评估 产品量产批复

形成设计方案

质量目标跟踪和PQAP确认 (零部件质量保证计划)

最终定型

样机的产品审核和焊接审核 PQAP 结果评估

方法

维护

年度审核计划

装配线的审核

QFA改进跟踪

审核报告

审核会议

检查报告

定期产品审核

外观 扭矩 功能

泄露 性能 焊接

外观

扭矩

功能

审查报告

根据产量,每月 一台小挖两台中

挖

入库7天内随机取样

泄露

性能

焊接

审核

QA的改进跟踪

审核报告

审核会议

检查结果

(入库检验)

规格 性能

油位 泄露

补漆

整机检验

功能 补漆

关键部件输入SAP系 统

编号

循环

未通过

通过 ?

通过

通过 ?

通过

未通过

SAP录 入校准

结果

维修或报废

检测设备的资产状况

截至2008-11-25

校准的范围

内部校准 扭矩

校准实验室

外部校准

长度 角度 材料硬度 压力 温度 转速 重量

校准计划

扭力扳手的校准

校准认证后的标签粘贴

扭力扳手

时间 一月 七月

校正后的颜色

橙色 蓝色

质量主管

供应商质量控制

首件批复和采购件产品审核 - 供应商评估,产品检查和批复 - 产品国产化 - 不合格产品改善行动 - DCS&QFA改善跟踪 KPI分析和改善跟踪 - 质量会议和培训 技术变更的检验和批复 QI项目和实地考察的支持 产品国产化的跟踪

截至2008-09-22 取样于6种模式下的

3000个单位

首件批准

确保我们组装的采购部件的质量

PQAP步骤1

报价请求 PQAP步骤2

RTS会议(采购 、质量、供应商

)

工艺流程图 总体规划创作

QA批准量产

批准申请

SD将所有与质量有关的文件交 给QA,例如FMEA,检查和测试

报告和流程指导等

包括实验设 备的核实和

确认

样品检测

PQAP:零部件质量保证计划

RTS:技术规范的复审

FMEA:失效模型和结果分析

装配质量控制流程

确保装配的内部质量

零部件接收检 查

零部件供应

零部件审 计

供应商 (零部件检查)

防差错措施和 工序间检验(

100%)

CBU测试 (100%)

装配线

补漆

入库检验 (100%

)

运输(出厂 检验: 100%)

装配线检测(一月一次) MRB和改进跟踪

成品检测( 1~3%)

行走架 (UT/MT:抽样)

QA改进跟踪 MT:磁粉检测,UT:超声波检测,RT射线检测

检验报告

检测结果

定期焊接审核

为控制焊接流程进行的主动地检查

咬边 下塌

气孔 飞溅

烧穿 错边

产品的1~3%进行焊 接审核

检查动臂,斗杆,上车,下车

焊接审核

QA的改进跟踪

审核报告

复审会议

检测结果

定期尺寸审核

主动检查控制产品的外形尺寸

2008年企业战略分析数据

○ 优势

-产品质量优良 -生产能力充足 -快速有效的问题解决

○ 劣势

-零部件的核实和确认 -采购部件的质量 -缺乏来自R&D的技术支持

○ 机遇

-巴西市场 -电子商务的开展

○ 挑战

-通过精简人员降低成本 -零部件生产的本地化

产品系列的拓展流程

步骤3

步骤4 最终定型

步骤5

开发

调查和验证

步骤6

根据市场调查 制定生产验证 计划计划和质

量目标

生产验证计划 和质量目标的

更新 初步设计

由

FEA,FMEA,PQ AP等进行细节

设计

原型机的验 证和评估

原型机通过验 证和评估后打

大量生产

初步的质量 问题和客户 满意度跟踪

调查

品质保证部门交付的活动

产品审计报告

Q.I质量检查流程

在量产前确保新的成品或零部件的生产质量

成品或零部件工程学变更问 题

Q.I关于测试时间地 点费用等方面的计划

Q.I机器的挑选

进行400小时以上的 现场作业测试

开始量产

QA发布最终测试 报告

对产品缺陷分析的改 进和跟踪

使用者每日的设备 检查和QA每周的检

查

首件质量控制流程

时间 四月 十月

校正后的颜色

紫色 黄色

其他设备

如果设备的校准结果是不合格,粘贴“禁用”标签,并作出报告

如果校准合格,粘贴“合格”标签

如果设备停止使用粘贴“封存”标签,重新使用时需要再次校准

不合格设备的跟踪

如果校准结果是不合格,QA和相关部门将会调查设备使用的历史

设备报废

如果设备损坏无法修复,QA将会将问题报告给相关主管解决

参照PQAP(采购件质量保证计划)确保我们装配部分的质量

PQAP跟踪

根据SEM进 行供应商评

估

供应商

(QDC发展计划 )

供应商选 择

供应商 (原型机)

过程审核和样 件检查

(样品检测报告 )

核实和确认

图纸和性能 需求的发布

原型机设计质量的核 实和确认

量产图纸的 发布

SEM:供应商评估体系 QDC:质量、交货、成本 ISIR:样品检测报告 DWG:图纸 PER:性能

高度 直径

对称 长/宽

平面 垂直

尺寸审核

产品的1~3%进行审 核

在上车和下车进行尺寸检查

QA的改进跟踪

审核报告

复审会议

检测结果

检测设备校准流程

设备申请

SAP制 定设备 校准计

划

SAP确 定校准

地点

设备批准

SAP采 购设备

设备到达

设备校准

SAP制 定设备 作业单

设备校准

跟踪未通过的 校准

SAP编 写设备

焊后检查和修理

喷漆后检查

焊接和尺 寸审核

涂装检查

年度审核计 划

制造线的月度审核

保证制造流程的高效

5M:人,机器,材料,方法,维护

人

机器

材料

方法

制造线上的审查

焊接流程审 查

维护

QFA改进跟踪

审核报告

审核会议

检测结果

NDT(非破坏性试验)

主动试验

气孔

未熔合 未焊透

裂纹

焊高不足 夹渣

NDT计划

动臂和斗杆检查 (UT/MT:100%,RT:只做原型机)

挖掘机送达以后的检查和维护

机器运输记 录

返厂

返厂修理

机器送达

返厂修 理?

仓库修理

到达后检查

需要修 理?

每周维护

检查报告

机器送到仓 库

修理

交付前检查

需要修 理?

交付

产品200小时作业审查

目标

预防瑕疵过早产生

方法

产品作业200小时后QA安排产品检验员到施工现场做产品审核

整改措施

产品检验员将审核报告递交给相关部门实施整改措施

成品质量控制

入库检查(4) 出厂检查(2) 产品审核(1) - 新产品审核 - 产品审核报告 检测设备校验(1) - 检测设备的采购 -检测设备的管理 过程审核(1) -过程审核报告 挖机送达检查(1) - 送达检查 - 仓库每周的维护 KPI分析和改进跟踪 - 每周的出厂前检查报告 - DCS(缺陷原因和解决方法) - QFA(产品缺陷分析) 产品实地审核 - 产品200小时工作审核 - 新机器交货检查

(样件质量的核实 和确认)

首件批复

(供应商评估模式)

在Q,D,C等方面确定供应商的能力

潜在和现有供应商的 选择

供应商Q,D,C评估

评估报告

A级 >90% B级 60~90% C级 <60%

A:每4年一次 B:每3年一次 C:每2年一次

量产后再评估

产品订单

对于A级和B级供应 商的SEM批复

供应商注册SAP系统

装配

不合格部件问 题(工人)

MRB复查

仓库

递交解决方案

供应商 改进措施

不合格部件复查 报告输入SAP系

统(QA)

要求解决方案 (QA)

监控 MRB每周复查

申请仲裁

每百万产品中 不合格率

索赔 (财务部门)

制造质量控制流程

确保我们制造的部件质量

预焊

焊接

自检

涂装

涂装检 查报告

焊缝检查

焊接质量检查 改进跟踪

质量体系

质量计划与技术

质量计划(1) -KPI目标和行动计划 -过程改造 失效跟踪 -QFA(质量失效分析) -客服技术支持 -实地考察 -中国质量控制中心 新产品跟踪 -技术变更跟踪 -合格品检查并协调新产品 MRB(材料审查委员会)(3) -不合格产品的处理 -发布和跟踪不合格品 -通关检查 结构件质量控制(3) -尺寸和工装审核 - N.D.T -焊接审核 -结构件过程审核 过程审核 -过程审核报告 KPI 分析和改进跟踪 -负责供应商索赔