《金属切削原理》第2章刀具材料(精校版本)

金属切削原理与刀具PPT课件

车刀安装偏斜

rer

' re

r'

-

(2)进给运动对工作角度的影响 ① 横向进给(以切断车刀为例) ② 如下图所示,此时切削刃相对与工件的运动轨迹为一螺线。

合成运动方向为过切削点与螺线的切线方向,因此,基面、 切削平面均逆时针转过一角度μ。

tg f v f v nf r

nf 2nr f d

横向进给

➢ 自由切削:只有一条直线切削刃参加切削工作 ➢ 非自由切削:刀具切削刃是曲线,或几条切削刃同时 参加并完成切削 (2)直角切削与斜角切削

➢ 直角切削:刀具主切削刃的刃倾角 s 0 的切削。此

时,主切削刃与切削速度方向成直角

➢ 斜角切削:刀具主切削刃的刃倾角 s 0 的切削。

直角切削与斜角切削

oe o oe o

② 纵向进给 如左图所示,此时合成运动方向 在进给速度的影响下,绕切削 点转过一角度μ,仍先注意在进 给平面的变化,然后再转换为 主剖面内。角度的变化为:

纵向进给

tgf vf v f dw

oe o oe o

tg v fv fd w c o 2 sr fd w sirn

§2-2 刀具材料

一、刀具材料应具备的性能

➢ 高的硬度和耐磨性 ➢ 足够的强度和韧性 ➢ 高的耐热性 ➢ 更好的热物理性能和耐热冲击性能 ➢ 良好的工艺性 ➢ 经济性

二、常用的刀具材料

工具钢、高速钢、硬质合金、陶瓷超硬刀具材料

(1)高速钢 ➢ 突出性能:较高的强度、韧性和耐磨性,较好的工 艺性 ➢ 主要品种: W18Cr4V、W6Mo5Cr4V2 、 W6Mo5Cr4V2 Co8、 W6Mo5Cr4V2Al ➢ 应用范围:用于加工250~280HB以下的大部分结构 钢和铸铁,用作复杂刀具如钻头、丝锥、铰刀、拉刀、 铣刀、齿轮刀具和成形刀具

金属切削原理 刀具材料.ppt

2. 耐磨性是指材料抵抗磨损的能力。它与材料硬 度、强度和组织结构有关。一般来说,刀具材料的 硬度越高,耐磨性越好 。

二、足够的强度和韧性

在切削过程中,刀具承受很大的压力、冲击和振 动,只有抗弯强度好,切削用量才不会发生变化。 粗加工余量不均,切削力发生变化,对刀具有冲击 和振动,如果韧性不好,常会出现崩刃或折断。

硬度和韧性是一对不可解决的矛盾,如高速钢的 韧性好,硬度较差,而硬质合金的硬度高,韧性差。

2019/12/27

三、较高的耐热性 和 传 热性

耐热性是指在高温下 刀具材料保持硬度、耐 磨性、强度和韧性的性 能。用红硬性表示。高 温下硬度越高,则红硬 性越好。允许的切削速 度越高。

刀具材料的传热系数 大,有利于切削区热量 的传2出019/12,/27 降低切削温度。

本章小结

本章主要内容是刀具材料应具备的性能、常用刀具材料的 种类以及常用刀具的牌号、特点、性能和应用。

刀具材料应该具备的性能包括足够的硬度和耐磨性、足够 的强度与韧性、较高的耐热性、较好的工艺性、较好的传 热性和经济性。

工具钢包括碳素工具钢和合金工具钢。碳素工具钢优点是 工艺性能良好,有较高的耐磨性,价格低廉;最大缺点是 热硬性差,淬透性低。主要用于制造手用刀具、低速及小 进给量的机用刀具。合金工具钢比碳素工具钢有较高的淬 透性、韧性、耐磨性和耐热性。主要用于制造细长刀具或 截面积大、刃形复杂的刀具。

第二章 刀具材料

2019/12/27

【内容提要】

本章主要介绍刀具材料应具备的性能,以及常用

刀具材料中高速钢和硬质合金材料的特性及应用场 合;简单介绍其他刀具材料的性能及应用。

【目的要求】

明确刀具材料应具备的性能;

《金属切削原理与刀具》课程授课教案

13

3

5

第七,八章孔加工刀具

1.孔加工刀具的种类及用途

2.麻花钻

3.深孔钻

4.铰刀

4

7-2 7-4

7-8 8-1

课次二十四、五

14ห้องสมุดไป่ตู้

3

第九章拉刀

1.拉刀的种类及用途

2.拉刀的结构

3.圆孔拉刀的设计

2

9-1 9-2

9-3

课次二十六

14

15

5

3

第十章铣刀

1.铣刀的种类及用途

2.铣刀的几何角度

3.铣削力及铣削方式

其次,要根据机器的结构和技术要求,把某些零件装配成部件。部件是由若干组件、套件和零件在一个基准上装配而成的。部件在整个机器中能完成一定的、完整的功能。这种把零件和组件、套件装配成部件的过程称为部装过程。部装过程是依据部件装配工艺,应用相应的装配工具和技术完成的。部件装配的质量直接影响整个机器的性能和质量。

1.刀具材料应具备的基本性能

2.高速钢

3.硬质合金

4.其他刀具材料

4

2-1,2-2,

2-5

课次五

课次六

4

4

3

5

第三章金属切削过程的基本规律

一、切削变形

1.金属切削过程定义

2.切削层的变形

3.第一变形区

4.第二变形区

5.第三变形区

6.切削变形的变化规律

4

3-1,3-2

课次七

课次八

5

5

3

5

二、切削力

1.切削力的来源

0.4本课程的内容与学习方法

金属切削原理与刀具是研究金属切削过程基本规律、刀具设计与使用的一门科学,是机械制造专业的重要课程。

第二章金属切削原理与刀具1

(1)刀具安装位置对工作角度的影响

后角↓ 前角↑

后角↑ 前角↓

图2-8 车刀安装高度对工作角度的影响 a)刀尖高于工件轴线 b)刀尖低于工件轴线

4.刀具的工作角度

图2-9 车刀安装偏斜对工作角度的影响 (θ为切削时刀杆纵向轴线的偏转角)

式中 vc —— 切削速度(m/s ); d —— 完成主运动的刀具或工件的最大直径(mm ); n —— 主运动的转速(r/min )

当主运动为往复直线运动(如刨削),则

vc=

2Lnr 1000*60

式中 L —— 往复直线运动的行程速度(mm );

nr —— 主运动每秒或每分钟的往复次数(次/min )

由于通常的进给速度远小于主运动速度,因此,在一般的安装条件下,

刀具的工作角度近似等于标注角度(误差不超过l%)。这样,在大多数场合下

(如普通车、镗孔、端铣、周铣)不必进行工作角度的计算。只有在角度变化

值较大时(如车螺纹或丝杠、铲背和钻孔时,研究钻心附近的切削条件或刀具

特殊安装时),才需要计算工作角度。

按所用材料分为高速钢刀具、硬质合金刀具、陶瓷刀具、立方氮化 硼(CBN)刀具和金刚石刀具等;

按结构分为整体刀具、镶片刀具、机夹刀具和复合刀具等;按是否 标准化分为标准刀具和非标准刀具等。常用刀具具体的结构、特点及 使用等将后续章节中介绍。

刀具的几何参数

各种刀具的切削部分在切削中所起的作用都是相同的,因此在结 构上它们有着许多共同的特征。其中外圆车刀是最基本、最典型的切 削刀具,其它各种刀具都可看成是车刀的演变和组合,因此以普通外 圆车刀为例说明刀具切削部分的组成,并给出切削部分几何角度的一 般性定义。

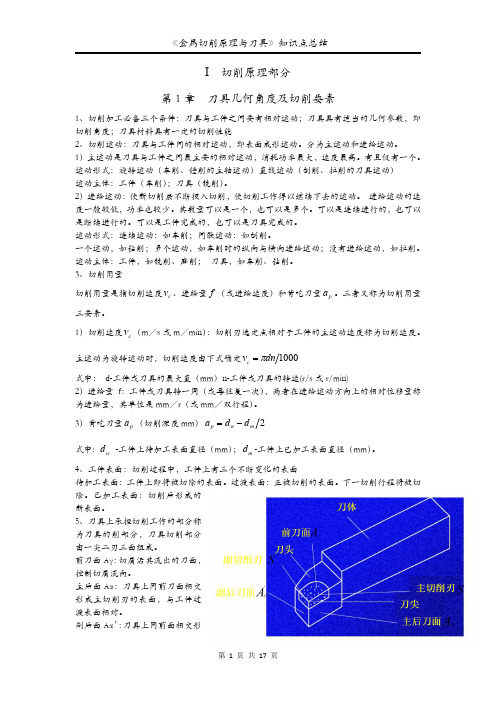

《金属切削原理与刀具》知识点总结

I 切削原理部分第1章刀具几何角度及切削要素1、切削加工必备三个条件:刀具与工件之间要有相对运动;刀具具有适当的几何参数,即切削角度;刀具材料具有一定的切削性能2、切削运动:刀具与工件间的相对运动,即表面成形运动。

分为主运动和进给运动。

1)主运动是刀具与工件之间最主要的相对运动,消耗功率最大,速度最高。

有且仅有一个。

运动形式:旋转运动(车削、镗削的主轴运动)直线运动(刨削、拉削的刀具运动)运动主体:工件(车削);刀具(铣削)。

2)进给运动:使新切削层不断投入切削,使切削工作得以继续下去的运动。

进给运动的速度一般较低,功率也较少。

其数量可以是一个,也可以是多个。

可以是连续进行的,也可以是断续进行的。

可以是工件完成的,也可以是刀具完成的。

运动形式:连续运动:如车削;间歇运动:如刨削。

一个运动,如钻削;多个运动,如车削时的纵向与横向进给运动;没有进给运动,如拉削。

运动主体:工件,如铣削、磨削;刀具,如车削、钻削。

3、切削用量切削用量是指切削速度c v 、进给量f (或进给速度)和背吃刀量p a 。

三者又称为切削用量三要素。

1)切削速度c v (m/s 或m/min):切削刃选定点相对于工件的主运动速度称为切削速度。

主运动为旋转运动时,切削速度由下式确定1000dn v c π=式中:d-工件或刀具的最大直(mm)n-工件或刀具的转速(r/s 或r/min)2)进给量f:工件或刀具转一周(或每往复一次),两者在进给运动方向上的相对位移量称为进给量,其单位是mm/r(或mm/双行程)。

3)背吃刀量p a (切削深度mm)2m w p d d a -=式中:w d -工件上待加工表面直径(mm);m d -工件上已加工表面直径(mm)。

4、工件表面:切削过程中,工件上有三个不断变化的表面待加工表面:工件上即将被切除的表面。

过渡表面:正被切削的表面。

下一切削行程将被切除。

己加工表面:切削后形成的新表面。

5、刀具上承担切削工作的部分称为刀具的削部分,刀具切削部分由一尖二刃三面组成。

《金属切削原理》第2章[刀具材料]

![《金属切削原理》第2章[刀具材料]](https://img.taocdn.com/s3/m/5a8fb6f22af90242a995e564.png)

第二章刀具材料第一节刀具材料应具备的性能刀具的工作条件:高压、高温、强烈摩擦、振动、冲击、热冲击一、刀具材料应具备的性能1、 高硬度和耐磨性硬度》62HRC耐磨性与硬度、化学成分、强度、显微组织、摩擦区温度有关2、 足够的强度和韧性 动静载荷下变形小、不崩刃折断3、高耐热性高温下保持耐磨性、硬度、化学成分、强度、韧性的能力(高温硬度表示)一般以高温硬度表示4、 良好的热物理性能和耐热冲击性能 导热系数热膨胀系数5、 良好的工艺性&经济性二、刀具材料的分类第二节工具钢一、 碳素工具钢含碳量〜%的优质高碳钢T7A T8A T10A T12A工艺性好可热处理 耐磨性好淬火硬度可达HRC5〜64 价格低耐热性差250〜300 C 硬度下降(马氏体分解)碳化物分布不均匀 透性差 v 5 〜10m/mi n锉刀、丝锥、锯条、板牙等低速手动工具二、 合金工具钢高碳钢中加入合金元素(Si 、Cr 、W 、Mn 、V )总量不超过3〜5%9SiCrCrWM n CrMn CrW5 9Mn2V 提高韧性、耐磨性、耐热性 耐热性 325〜400 C10〜15m/min 工具钢 碳素工具钢合金工具钢咼速钢 硬质合金陶瓷超硬材料人造金刚石 立方氮化硼淬火变形大淬丝锥、板牙、铰刀、搓丝板等低速机用工具三、高速钢(白钢、锋钢、风钢)含有较多合金元素(W、Cr、Mo、V 等)的高合金工具钢HRC63〜67500 〜650 C强度高工艺性好高性能HSS 高耐热性HSSS碳HSS 9W6Mo5Cr4V2(提高耐热、耐磨)高钒HSS W6Mo5Cr4V3钴HSS W2Mo9Cr4VCo8 超硬HSS 铝HSSW6Mo5Cr4V2Al粉末冶金HSS(可加大含碳量、细小均匀结晶组织、磨加工性好、物理力学性能高度各向同性、减小淬火变形、碳化物不易剥落)四、合金元素的作用W、Fe Cr、V与C形成化合物提高耐磨性W 溶于基体,增加高温硬度Mo作用同W (1% Mo = 2% W)并可细化碳化物,提高韧性Co、Al、Si、Nb (铌)提高高温硬度V 提高耐磨性(不宜超过3 %)第三节硬质合金一、组成及特点1 、组成高硬度、高熔点的重金属碳化物(WC、TiC、TaC钽、NbC铌)粉末和金属结合剂(Co、Ni)粉末冶金而成2、特点高硬度HRA89〜91强度韧性低高耐热性800〜1000C热稳定性好v是HSS的4〜10倍二、影响硬质合金性能的因素金属碳化物的种类、性能、数量、粒度、结合剂数量1 、种类和性能硬度TiO WC> TaC熔点TaC> TiC> WC强度WC> TiC> TaC导热WC> TiC> TaC2、数量、粒度、结合剂数量碳化物T-硬度T强度J结合剂T-硬度J强度T粒度J-结合剂层厚度J-硬度T强度J3、碳化物分布均匀T防止热应力和机械冲击产生裂纹Ta—碳化物颗粒细化分布均匀三、种类及牌号1、W C基类(常用)1 )钨钴类WC-CoYG 数字为Co 含量YG3 YG6 YG8硬度;强度T2)钨钛钴类WC-TiC-CoYT 数字为TiC含量YT5 YT15 YT30硬度T强度J3)钨钴钽(铌)类WC-TaC(NbC)-Co YGAYG6A4)钨钛钴钽(铌)类WC-TiC-TaC(NbC)-Co YW 通用硬质合金YW1 YW22、TiC基类TiC—NiMoYN 钢件精加工YN10 YN053、钢结硬质合金TiC或WC 30〜40%HSS 70 〜60%粉末冶金性能介于HSS与丫之间可锻造、热处理、切削加工、制作复杂刀具四、性能特点1 、硬度、强度Co T-硬度J强度T韧性TCo相同硬度YT> YG强度韧性YG> YT硬度细晶粒>粗晶粒强度细晶粒V粗晶粒含TaC( NbC)一硬度T强度T2、导热系数YG> YT (因WC> TiC)YG: Co t-#热系数JYT: TiC t—导热系数J3、线膨胀系数YT> YGTiC t—线膨胀系数t第四节 涂层刀具一、材料TiC (灰):硬度高、耐磨性好、线膨胀系数与基体相近,粘结牢固TiN (金):硬度稍低、结合稍差、摩擦系数小、抗粘结磨损AI2O3 (亮白):类刚玉结构,高硬度,高耐磨,高温稳定TiAlN (灰蓝):AI 含量小于50%,高温AI 渗出,形成耐高温氧化膜AITiN (灰蓝):AI 含量超过50%TiCN (灰蓝):金刚石(暗灰):高硬度,高耐磨,高温不稳定MoS2 (黑灰):高耐热性,极低摩擦系数WC/C (深灰):中耐热性,极低摩擦系数AICrN :良好的抗氧化性和热硬度目前商业应用的还有 TiB2、CrSiN ZrN 、CrN 、TiAICN TiN-AIN 、CNx 和NbN 等材料、分类1、 层数分类 单涂层 多涂层2、 厚度分类 微米级涂层 纳米级涂层3、材料性质分类 硬涂层:在韧性较好的刀具材料上涂敷高性能的难熔金属化合物,改善材料性能 软涂层:主要成分为具有低摩擦系数的固体润滑材料,如: MoS2、WC/C 、WS2、BN 、CaF2 和TaS2等。

机械制造基础第二章金属切削原理与刀具

黑龙江大学机电工程学院

金属切削原理与刀具

二、刀具角度

1.刀具切削部分的组成

三面两刃一尖 前(刀)面 主后(刀)面 副后(刀)面 主切削刃 副切削刃 刀尖

黑龙江大学机电工程学院

金属切削原理与刀具

其它各类刀具,都可以看作是车刀的演变和组合

黑龙江大学机电工程学院

其中:dw—工件待加工表面的直径,(mm) dm—工件已加工表面的直径,(mm)

• 对于钻孔工作

ap

dm 2

黑龙江大学机电工程学院

金属切削原理与刀具

(2).切削层参数

在切削过程中,工件每转一转或刀具每转一齿,刀 具主切削刃相邻两位置间的一层金属,称为切削层

• 切削层公称宽度aw: 沿过渡表面测量的切削层尺寸 aw反映了切削刃参加切削的工作长度 aw=ap/sinkr

刀具安装位置对工作角度的影响 • 车刀安装高度对工作角度的影响 • 车刀安装偏斜对工作角度的影响

黑龙江大学机电工程学院

金属切削原理与刀具

不考虑进给运动,当刀尖安装得高于或低于工件 轴线时,将引起工作前角γoe和工作后角αoe的变化

黑龙江大学机电工程学院

金属切削原理与刀具

当车刀刀杆的纵 向轴线与进给方向 不垂直时,将会引 起工作主偏角κre和 工作副偏角κre‘的 变化

金属切削原理与刀具

• 镗刀:

多用于箱体孔的粗、精加工,可分为单刃和多刃镗刀

微调镗刀 1-刀片 2-镗杆 3-导向键 4-紧固螺钉 5-精调螺母 6-刀块

黑龙江大学机电工程学院

金属切削原理与刀具

(3).铣刀

按用途分 • 圆柱铣刀 • 端铣刀 • 盘形铣刀 • 立铣刀 • 键槽铣刀 • 角度铣刀 • 成形铣刀

金属切削原理与工具二共31页

第四节 切削力和切削功率 一、切削力

1.切削力的来源 2.切削合力及分力

第二章 金属切削过程的基本规律

第四节 切削力和切削功率

图2-8 切削力分析 a)作用在刀具上的力 b)、c)切削时的合力及分力

第二章 金属切削过程的基本规律

第四节 切削力和切削功率

由图2-8 可得

第二章 金属切削过程的基本规律

第五节 切削热与切削温度 传散比例与切削速度有关,提高切削速度摩擦热增多,切屑 带走的热量也增多,传入工件和刀具的热量减少,留在工件 中的热量更少。故高速切削对切削加工较为有利。

第二章 金属切削过程的基本规律

第五节 切削热和切削温度

二、切削温度 1.切削温度的分布 切削温度在刀具、切屑、工件上分布极不均匀,在切屑中,底 层温度最高;在刀具中,靠近切削刃处(约1mm)温度最高; 在工件中,切削刃附近温度最高。 切削钢料时,切屑表面产生一层氧化膜,它的颜色随切削温度 的高低而变化,可从切屑颜色大致判断切削温度高低。300℃ 以下切屑呈银白色;400℃左右呈黄色;500℃左右呈深蓝色; 600℃左右呈紫黑色

第一节 切 削 变 形

一、切削变形的原理 1.第Ⅰ变形区(剪切区) 2.第Ⅱ变形区(摩擦变形区) 3.第Ⅲ变形区(硬化区)

举例

第二章 金属切削过程的基本规律

图2-2 变形区滑移线和流线示意图

第一节 切 削 变 形

二、影响切削变形的主要因素 1.工件材料 2.前角 3.切削速度 4.进给量

第二章 金属切削过程的基本规律

第二章 金属切削过程的基本规律

图 2-9 背吃刀量

ap、进给量f对切削力Fc的影响

第四节 切削力和切削功率 2)切削速度

第二章金属切削原理与刀具详解

2、刀具角度的参考平面(静态)

1)基面Pr:过刀刃选定点⊥ 的平面。 2)切削平面Ps:包含 并与刀刃在选定点

相切的平面。 3)正交平面Po :过刀刃选定点⊥Pr,⊥Ps

的平面。

2、刀具角度的参考平面(静态)

3、刀具的标注角度

1)主偏角κr :主刀刃在基面上投影与走 刀方向的夹角。

2)刃倾角λs:主刀刃与基面在切削平面上 的夹角。

第二章 金属切削原理 与刀具

第一节 金属切削与刀具的基本概念

金属切削过程与金属切削刀 具中有许多基本概念,熟练掌 握这些基本概念是讨论相关技 术问题的基础。

一、基本概念 1、加工表面

待加工表面:

工件上即将被切除的表面.

已加工表面:

工件上切削后新形成的表面。

加工表面(过渡表面):

工件上正在被切削的表面。

一、刀具材料应具备的性能

1)高的硬度和耐磨性 2)足够的强度和韧性 3)良好的热物理性能和耐热冲击性能 4)良好的工艺性 5)经济性

一、刀具材料应具备的性能

刀具材 料一般硬度 越高则韧性 较差;而硬度 越低则韧性 较好。

二、常用刀具材料

常用刀具材料主要有: 高速钢 硬质合金

1、高速钢

高速钢刀具一般为整体式或焊接式,热处 理后硬度一般为63~66HRC,耐热性为 500~650℃,制造工艺性好,在制造中、 低速切削刀具、形状复杂及成形刀具中高速 钢应用广泛。

第二节 刀具材料 刀具三要素: 1)刀具切削部分材料; 2)刀具切削部分几何形状; 3)刀具结构。

刀具切削部分的工作状态

刀具切削部分在工作时,受到切削力的作用和 冲击,有时会碎裂或折断。 刀具切削部分在工作时,受到工件和切屑的强 烈挤压、摩擦,会产生大量的切削热,使刀具切 削部分处于高温状态,影响刀具材料的切削性 能,在切除金属材料时,本身也会被磨损。

第二章金属切削原理与刀具

第二章 金属切削原理与刀具

这块冷焊在前刀面上的金属称为积屑瘤或刀瘤。如图所示。

积屑瘤现象

第二章 金属切削原理与刀具

积屑瘤的产生会引起刀具实际角度的变化,如可增 大前角,有时可延长刀具寿命等,但是积屑瘤是不稳定 的,增大到一定程度后会碎裂,这样容易嵌入在已加工 表面内,增大了粗糙度。积屑瘤在加工过程中是不可控 的,只能通过改变切削条件防止其产生。

Fc mx Bx kx

第二章 金属切削原理与刀具

2.切屑的种类及其控制 由于工件材料不同,切削过程中的变形程度也就不

同,因而产生的切屑种类也就多种多样,主要有:带状 切屑 、挤裂切屑 、单元切屑 、崩碎切屑 。

切屑类型 a)带状切屑 b)挤裂切屑 c)单元切屑 d)崩碎切屑

第二 金属切削层变形图像 (b)切削过程晶粒变形情况 (c)切削过程3个变形区

第二章 金属切削原理与刀具

当工件受到刀具的挤压以后,如图b所示,切削层 金属在始滑移面OA以左发生弹性变形,愈靠近OA面, 弹度性 s变,形则愈发大生。塑在性O变A形面,上产,生应滑力移达现到象材。料随的着屈刀服具强的 连续移动,原来处于始滑移面上的金属不断向刀具靠拢, 应力和变形也逐渐加大。在始滑移面OE上,应力和变 形达到最大值。

所谓切屑控制(又称切屑处理,工厂中一般简称为 “断屑”),是指在切削加工中采取适当的措施来控制 切屑的卷曲、流出与折断,使形成“可接受”的良好屑 形。从切屑控制的角度出发,国际标准化组织(ISO) 制订了切屑分类标准。 衡量切屑可控性的主要标准是:不妨碍正常的加工,即不 缠绕在工件、刀具上,

第二章金属切削原理与刀具[1]

![第二章金属切削原理与刀具[1]](https://img.taocdn.com/s3/m/acd866dcd4d8d15abf234e33.png)

三、刀具种类

(一)刀具分类

由于机械零件的材质、形状、技术要求和加工工艺的多样 性,客观上要求进行加工的刀具具有不同的结构和切削性能。 因此,生产中所使用的刀具的种类很多。刀具常 按加工方式 和具体用途,分为车刀、孔加工刀具、铣刀、拉刀、螺纹刀 具、齿轮刀具、自动线及数控机床刀具和磨具等几大类型。 刀具还可以按其它方式进行分类,如 按所用材料分为高速钢 刀具、硬质合金刀具、陶瓷刀具、立方氮化硼( CBN)刀具和 金刚石刀具等;按 结构分为整体刀具、镶片刀具、机夹刀具 和复合刀具等;按 是否标准化分为标准刀具和非标准刀具等。

一、切屑形成过程及切屑的种类 1.切屑形成过程 切屑的形成过程就是切削层金属变形的过程。图 3-1就是以低速 直角自由切削塑性金属材料时,用显微镜观察到的变形图象, 将其绘制成图 3-2所示流线的示意图 ,其中 OA、OM线为滑移 线,其余为流线,流线即是金属某一点的轨迹,由图可划分为 Ⅰ、Ⅱ、Ⅲ三个变形区

ac = f ⋅ sin k r

2)切削宽度¡ª 沿主切削刃(过渡表面)测量的切削层尺度。反映 了切削刃参加切削的工作长度。

ap aw =

sin k r

3)切削层面积¡ª 切削厚度与切削宽度的乘积

ap

Ac = ac ⋅ aw = f ⋅ sin k r .

= f ⋅ap

sin kr

aa

c

w

A c

-切削层的几何参数。

一般切削运动及其方向用切削运动的速度矢量来表示:

� �� υe =υ +υ f

(二)切削要素

1.工件上的三表面

待加工表面 —工件上即将被切除的表面。 已加工表面 —工件上已切去切削层而形成的新表面。 过渡表面(加工表面) —工件上正被刀具切削着的表面,介于已

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第二章刀具材料

第一节刀具材料应具备的性能

刀具的工作条件:高压、高温、强烈摩擦、振动、冲击、热冲击

一、刀具材料应具备的性能

1、高硬度和耐磨性

硬度≥62HRC

耐磨性与硬度、化学成分、强度、显微组织、摩擦区温度有关

2、足够的强度和韧性

动静载荷下变形小、不崩刃折断

3、高耐热性

高温下保持耐磨性、硬度、化学成分、强度、韧性的能力(高温硬度表示)

一般以高温硬度表示

4、良好的热物理性能和耐热冲击性能

导热系数热膨胀系数

5、良好的工艺性

6、经济性

二、刀具材料的分类

工具钢碳素工具钢

合金工具钢

高速钢

硬质合金

陶瓷

超硬材料人造金刚石

立方氮化硼

第二节工具钢

一、碳素工具钢

含碳量0.65~1.35%的优质高碳钢

T7A T8A T10A T12A

工艺性好可热处理

耐磨性好淬火硬度可达HRC58~64

价格低

耐热性差250~300℃硬度下降(马氏体分解)碳化物分布不均匀淬火变形大淬透性差

v 5~10m/min

锉刀、丝锥、锯条、板牙等低速手动工具

二、合金工具钢

高碳钢中加入合金元素(Si、Cr、W、Mn、V)总量不超过3~5%

9SiCr CrWMn CrMn CrW5 9Mn2V

提高韧性、耐磨性、耐热性

耐热性325~400℃

v 10~15m/min

丝锥、板牙、铰刀、搓丝板等低速机用工具

三、高速钢(白钢、锋钢、风钢)

含有较多合金元素(W、Cr、Mo、V等)的高合金工具钢

HRC63~67

500~650℃

强度高

工艺性好

高性能HSS 高耐热性HSS 高碳HSS 9W6Mo5Cr4V2

(提高耐热、耐磨)高钒HSS W6Mo5Cr4V3

钴HSS W2Mo9Cr4VCo8

超硬HSS 铝HSS W6Mo5Cr4V2Al

粉末冶金HSS(可加大含碳量、细小均匀结晶组织、磨加工性好、物理力学性能高度各向同性、减小淬火变形、碳化物不易剥落)

四、合金元素的作用

W、Fe、Cr、V与C形成化合物提高耐磨性

W溶于基体,增加高温硬度

Mo作用同W(1%Mo=2%W)并可细化碳化物,提高韧性

Co、Al、Si、Nb(铌)提高高温硬度

V提高耐磨性(不宜超过3%)

第三节硬质合金

一、组成及特点

1、组成

高硬度、高熔点的重金属碳化物(WC、TiC、TaC钽、NbC铌)粉末和金属结合剂(Co、Ni)粉末冶金而成

2、特点

高硬度HRA89~91

强度韧性低

高耐热性800~1000℃

热稳定性好

v是HSS的4~10倍

二、影响硬质合金性能的因素

金属碳化物的种类、性能、数量、粒度、结合剂数量

1、种类和性能

硬度TiC>WC>TaC

熔点TaC>TiC>WC

强度WC>TiC>TaC

导热WC>TiC>TaC

2、数量、粒度、结合剂数量

碳化物↑→硬度↑强度↓

结合剂↑→硬度↓强度↑

粒度↓→结合剂层厚度↓→硬度↑强度↓

3、碳化物分布

均匀→防止热应力和机械冲击产生裂纹

TaC→碳化物颗粒细化分布均匀

三、种类及牌号

1、WC基类(常用)

1)钨钴类 WC-Co

YG 数字为Co含量

YG3 YG6 YG8

硬度↓

强度↑

2)钨钛钴类 WC-TiC-Co

YT 数字为TiC含量

YT5 YT15 YT30

硬度↑

强度↓

3)钨钴钽(铌)类 WC-TaC(NbC)-Co

YGA

YG6A

4)钨钛钴钽(铌)类 WC-TiC-TaC(NbC)-Co YW 通用硬质合金

YW1 YW2

2、TiC基类 TiC-NiMo

YN 钢件精加工

YN10 YN05

3、钢结硬质合金

TiC或WC 30~40%

HSS 70~60%

粉末冶金

性能介于HSS与Y之间

可锻造、热处理、切削加工、制作复杂刀具

四、性能特点

1、硬度、强度

Co↑→硬度↓强度↑韧性↑

Co相同硬度YT>YG

强度韧性YG>YT

硬度细晶粒>粗晶粒

强度细晶粒<粗晶粒

含TaC(NbC)→硬度↑强度↑

2、导热系数

YG>YT (因WC>TiC)

YG:Co↑→导热系数↓。