ABB冲压自动化控制系统培训ppt课件

ABB DCS系统培训ppt课件

ABB DCS系统培训

7

一、DCS 800XA系统概念

单节点系统适用于非常小的应用程序,所有800 xa 服务器和工作站存在于一个电脑。系统 其实只有一个节点,包括其中所有服务器以及应用程序安装。只能连接少数控制器。

ABB DCS系统培训

8

Controller

一、DCS 800XA系统概念

ABB DCS系统培训

图1

图3

ABB DCS系统培训

18

1、800XA工程师软件

三、DCS软件知识简单介绍

这里我们主要了解下几个主要常Structure Function Structure:画面文件 Control Structure:控制逻辑块 Library Structure:模板修改,比如控制面板、 趋势模板等;

ABB DCS800XA系统培训

ABB DCS系统培训

1

目录

1 DCS 800XA系统概念

2 DCS硬件组成系统 3 DCS软件知识简单介绍 4 CBM软件介绍及简单操作

5 报警信息和操作记录查找及筛选

ABB DCS系统培训

2

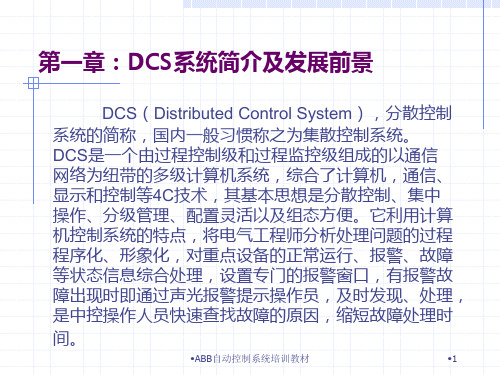

一、DCS 800XA系统概念

DCS=DistributedControlSystem,DCS是分散控制系统的简称, 国内一般习惯称为集散控制系统。它是一个由过程控制级 和过程监控级组成的以通信网络为纽带的多级计算机系统, 综合了计算机(Computer)、通讯(Communication)、 显示(CRT)和控制(Control)等4C技术,其基本思想是 分散控制、集中操作、分级管理、配置灵活、组态方便。

ABB DCS系统培训ppt课件

通讯模块 CI854、通讯模块 CI851

交换机 交换机在同一时刻可进行多个端口对之间的数据传输。每一端口都可视为独立的物理网段(注: 非IP网段),连接在其上的网络设备独自享有全部的带宽,无须同其他设备竞争使用。

5

一、DCS 800XA系统概念

工厂网络(Plant Network)

工厂网络可以专门用于过程自动化或工厂的一部分内部网站点上已经可以使用了。进一步的工厂 网络的连接到互联网或任何其他类型的外部网络应该执行依照适当的网络安全实践。

客户机/服务器网络(Client/Server Network)

客户机/服务器网络用于服务器之间的通信,包括工作站和服务器之间。通过一个路由器,客户机/服务 器网络可以连接到工厂内部,并通过互联网。对于任何大于单个节点安装系统和小系统,使用Windows 的工作组、800 xa系统节点必须驻留在一个专用的Windows 2008域。这需要你设置域控制器和DNS server。所有其他800 xa系统必须配置服务器和客户机节点域的成员。

IO模块 IO模块的基本原理是A/D、D/A转换,将数字信号转换为模拟信号输出,或者将模拟信号转换 为数字信号输入,所有IO模块的核心是AD和DA转换芯片,再加上通讯芯片和CPU通信。 IO模 块即输入输出模块,为当单片机自带的输入或输出的引脚已经被用完以后还需要更多引脚时使 用的一种模块,目的是为了增加输入、输出的引脚数

属性服务器(Aspect Server)

提供了属性目录和服务器和对象的管理、名字、安全等等相关。 这是800 xa的核心系统。因此它必须在任何时候很容易进入到所有节点。 在小型系统中(单节点),属性服务器可以结合其他方面的功能作为一个应用程序服务器或连接服务器。

冲压设备安全培训教材(PPT 38页)

冲压生产的特点

冲压作业的危险因素和事故原因:

设备结构具有的危险

冲压设备刚性离合器。连冲时,手不能及时 从模具中抽出,必然会发生伤手。

动作失控

设备在运行中会受到经常性的强烈冲击和震 动,使一些零部件变形、磨损以至碎裂,引 起设备动作失控而发生连冲事故。

注意:手请勿伸入模内

作业流程分析

(2)定料:

板材固定在模具定位上的操作称为定料

此操作在送料后,它处在滑块即将下滑的时刻, 由于定料的方便程度直接影响到操作的安全性,定 料难度加大,会使危险时间加长。 定位方式主要有:挡料销定位,定位板、导板定位, 导正销定位,定距侧刃几种方式。

注意:定位销钉、板要有一定高度 防止机床连冲故障

注意:请误用手直接在模内清理,在清扫模具 时必须断开电源或紧急停车

作业流程分析

(5)操作设备:

指操作者控制冲压设备动作的方式。

常用的操作方式有两种: 1. 按钮开关。当单人操作按钮开关时一般不易

发生危险.但多人操作时,会因照顾不周或 配合不当,造成伤害事故。 2. 脚踏开关。虽然容易操作,但容易引起手脚 配合失调。发生失误.造成事故。

冲压机械伤害的预防

1 作业前,仔细检查操控机构是否灵活、可靠、是否松动。空载试验机

器的运转是否正常,滑块是否有迟滞或连冲现象,安全装置是否完好、 有效。

2 送、取工件时,必须使用合适的工具。 3 作业中发生机器运转声音不正常、产生连冲、操控不灵或电气故障,

应立即停机检查、修理

4 脚踏开关使用必须加设防护档板,操作完后必须离开开关。 5 在机器运转过程中,严禁检查、修理转动和工件部位调整、修理、清

ABB自动化培训

4 原理及控制篇

冲压线安全培训

目录

一、冲压线安全装置分布 二、冲压线单元划分 三、冲压线安全逻辑 四、冲压线安全操作规范

安全术语

1,急停:立即停止 2,停止动作:设备完成一个循环后停止(如机器人返回到原点,压机返

回上死点)

冲压线安全装置分布

拆垛

机器人操作培训

主要内容

一、端拾器制作 1、安装原则 2、吸盘位置的安装 3、端拾器臂的处理

二、机器人搬运零件轨迹设定与操作 1、搬运零件轨迹设定 2、手动搬运零件操作

三、机器人更换端拾器轨迹操作 1、手动更换端拾器操作 2、自动更换端拾器操作

四、清洗机操作培训 手动操作

一、端拾器制作

端拾器制作

机器人搬运零件轨迹设定

g、OU点设定 从AP点位置出发,将机器人自动运行至BD点的过程中,当机器人 移动至恰好退出上游压机时停止,将机器人当前位置设定为OU点。

AP

OU

P

OU点在上游压机外

g、WL点设定 先将下游压机滑块调整至下死点,然后机器人从AP点出发自动运行 到BD点的过程中,当机器人快接近下游压机时,速度减慢,与下游压机距离为 50mm左右时停止,将机器人当前位置设定为WL点。

机器人搬运零件轨迹设定

d、D点设定 从AP点位置出发,手动将零件移动至下套模具放料位置,期间必须 保证零件或端拾器不与其他物体有干涉。将机器人移动至确认可以放件到位的 位置时,根据气源的实际使用情况,在D点界面内选定与P点相符合的气源通 道,并将机器人当前位置设定为D点。

CH 1 表示气源通道1 CH 2 表示气源通道2

WL点距离滑块或模具50mm左右

AP

ABB DCS系统培训课件

PM866控制器:AC161 电源模块 SB822 通讯模块 CI854 交换机

PPT学习交流

10

二、DCS硬件组成系统

IO模块

PPT学习交流

11

二、DCS硬件组成系统

PM866 控制器 AC162、控制器 AC161 AC800M是800系列产品中的一个重要组件,它是一款基于导轨安装的模块化的控制器,包含了 CPU、通信模块、电源模块及一系列附件。集成了多种通信功能、可以实现全方位冗余,并且支 持宽范围的I/O信号,同时也包括在危险区域的本质安全信号。AC800M控制器通过Control Builder编程软件为其编程组态,使得AC800M控制器可以实现各种控制应用。可重复使用代码和 库文件的功能特点也使AC800M的应用程序更加容易组态和建立。

PPT学习交流

4

一、DCS 800XA系统概念

域服务器( Domain Server)

小系统可以运行域控制器。在这种情况下,节点和用户是由Windows工作组。 用户的配置和安全必须在工作组中所有节点分别。 用户在Windows域处理完成从一个中央位置——域服务器。 每个域必须至少有一个域服务器,但对于弹性域应该多个域服务器。

电源模块 SB822

给控制器提供电源。控制器有内部电源和外部电源。内部电源是一块电池供电,外部电源通过 UPS电源供电。保证CPU稳定持续运行。

通讯模块 CI854、通讯模块 CI851

交换机

交换机在同一时刻可进行多个端口对之间的数据传输。每一端口都可视为独立的物理网段(注: 非IP网段),连接在其上的网络设备独自享有全部的带宽,无须同其他设备竞争使用。

工厂网络(Plant Network)

ABB机器人培训教材.ppt11

主讲人:李志强

1、IRC5P 控制柜按钮功能介绍:

• • • 主电源开关:控制机器人系统主电源的开关。 LED 指示灯面板:显示控制系统的信息与警告。 用于故障排除。 维修接口:连接维修用PC 机的以太网接口以及 程序与参数备份用的USB 接口。 紧急按钮:按下/ 拉出按钮可在任一操作模式 下使机器人立即停止运行。要重启电机,必须 拉出按钮。然后必须按电机上电按钮。 电机开关:用于接通(1)或切断(0)机械手 轴电机的电源。电源接通时,上电按钮的指示 灯点亮。电机上电开关还可用于紧停链复位, 及在手动模式下启动运行链。 吹扫正常指示灯:启动时一个吹扫序列结束、 机器人准备运行时,向用户给出相关提示的指 示灯 模式选择开关:用于将机器人锁定在下列三个 操作模式之一:

编制Rapid 指令

着手编制Rapid 指令时,点击Instruction (指令)软键。 屏幕左栏会显示指令选用表。

•

Instructions (指令)软键被标记为选中, Rapid 程序中的黄线指示新指令的插入位置。用上/ 下箭头找到所需的Rapid 指令,然后Enter (确定)选择。需删除选用表并退出插入模式时,再一 次按Instructions (指令)软键

在生产中加载队列外作业 可从生产菜单加载程序、材料和漆刷表。该功能用于试验或维修时需要脱离作 业队列操作或需要忽略作业队列的场合。点击生产菜单中的Queue按钮(如下图红色方框) 队列参数设置如新添队列一样

状态栏

使能装置

队列按钮

•

可使用使能装置这组软键启用或禁用材料供应和喷涂装置。启 用后,软键变为有色,状态栏上的图标动态反映各装置的状态。

Shape(扇形)

漆刷测试

7、生产(队列添加)

冲压操作工培训资料PPT

4)能源系统:由电动机、飞轮等组成 。

作用:为设备提供动力。

5)支承部件:由床身、导轨、轴承等组成 。

作用:支承全部零部件。

冲压设备的原理与结构简介

二、冲床的基本结构及工作原理

3、冲床的工作原理

利用曲柄滑块机构,把曲轴的旋转 运动变为滑块的上、下(直线)往复运 动,来实现对材料进行加工。

1)非操作工或不合格冲工上机操作。 2)操作时与人闲谈、抽烟、打闹。班前喝酒或过度

疲劳或兴奋。 3)飞轮未停止转动时去排除故障或清理模具、机台。

五、操作工禁止事项

4)在未装急停装置和安全装置的机台上手入危险区 操作。

5)未经批准的连车操作。 6)调整刀口或模具。 7)调整、拆卸安全装置及设备部件。 8)多人操作未确定主次和联络信号就送料操作。

1、年龄的规律。 年纪小,比例大

天气最冷时 (12月-1月) 2、季节的规律。

春天转夏天时(3月-5月)

比例大

中小型设备 3、设备的规律。

无防护装置的设备

比例大

第一章 冲压作业的危险性

三、冲压作业伤害事故发生的规律:

多人一机 4、用机的规律。

一人多机

比例大

无证上岗者 5、水平的规律。

新工人

比例大

刚上班不久 6、时间的规律。

(二)、冲压操作过程的危险性:

1、冲压操作循环 2、冲压设备存在两个危险

危险时间 危险区域

危险时刻:模具闭合之前60转角范围的运行时刻。

危险区域:上、下模具之间。

3、人机系统

(二)、冲压操作过程的危险性:

1、冲压操作循环(冲次)

取料

×

定位

×

冲切

×

模块一任务 冲床冲压工件的PLC控制PPT学习教案

会计学

1

学习目标:

1.学会顺序控制程序的思路和设计方法。 2.知道顺序功能图的组成要素,对于不

复杂的顺序控制,能画出顺序功能图。 3.能熟练应用启保停电路的设计方法设

计顺序控制程序。

第1页/共32页

任务引入

如图所示 冲床运动示意图

初始状态时,机械手在最 左边,限位开关I0.4=1; 冲头在最上面,限位开关 I0.3=1;机械手Q0.0线圈 失电。

基本知识 –顺序功能图转换为梯形图的方法

根据控制系统的工艺要求画出顺序功能图后,需 要将顺序功能图转化为PLC能执行的梯形图程序。 转换的方法主要有以下3种。

采用启保停电路设计方法。(本次任务重点) 采用置位(S)复位(R)指令的设计方法。 采用顺序控制继电器指令(SCR)的设计方法。

第16页/共32页

拓展与提高

如图所示是某剪板机的示意图, 开始时压钳和剪刀在上限位置, 限位开关I0.1和I0.2为ON。按下 启动按钮I0.0,工作过程如下: 首先板料右行(Q0.0为ON),至 限位开关I0.4接通后停止,然后 下行(Q0.1为ON并保持),压紧 板料后,压力继电器I0.5为ON, 压钳保持压紧,剪刀开始下行 (Q0.2为ON)。剪断板料后, I0.3接通为ON,压钳和剪刀同时 上行(Q0.3和Q0.4为ON,Q0.1和 Q0.2为OFF),它们分别碰到限 第24页/共32页 位开关I0.1和I0.2后,分别停止 上行,然后开始下一周期的工作, 直至剪完10块板料后停止工作并 到初始状态。

SB SQ1 SQ2 SQ3 SQ4 Y1 KM1

第19页/共32页

KM2 KM3 KM4 Y2

作用

启动按钮 右限位开关 下限位开关 上限位开关 左限位开关 夹紧电磁阀线圈 右行继电器线圈 左行继电器线圈 下行继电器线圈 上行继电器线圈 放松电磁阀线圈

冲压培训冲压工艺及缺陷分析ppt课件

一、冲压概述

热成形工艺是将初始强度为500~600MPa 的钢板加热到奥氏体温度范围(850℃),然 后在压机上冲压成所需形状,同时以20~30 ℃ /秒的冷却速度进行淬火,保压一段时间以 保证充分淬透,最后零件随室温冷却,成形 后的零件的强度可以达到1500MPa左右。

落料

预成形

加热

成形

一、冲压概述

2. Байду номын сангаас压三要素

设备

冲压设备

• 机械压力机 • 液压机

冲压材料

• 板材 • 带材 • 管材及其他型材

材料

冲压零件

模具

冲压模具

• 冲压加工的主要工艺装备 • 冲压件质量与模具关系最大

冲压概述

3.冲压加工特点

• 产品尺寸稳定,重量轻,刚度好 • 表面质量和精度较好 • 操作简单,易于实现自动化 • 生产效率高 • 适于大批量生产 • 大批量生产时加工费用较低 • 依赖设备与模具 • 投产周期较长,初始投入大

2.3整形

为了提高已成形零件的尺寸精度或获得小的圆角半径而采 用的成形方法。

二、冲压工序

2.4翻孔

在预先冲孔的板料或半成品上或未经冲孔的板料制成竖立 的边缘。

二、冲压工序

2.5弯曲

把板料沿直线弯成各种形状,可以加工形状极为复杂的零 件。

二、冲压工序

3.冲压工艺流程图

二、冲压工序

冲压工艺流程图示例-F6左侧围外板

高的塑性应变比r值(各向异性性能); 高的加工硬化指数n值; 高的延伸率δ; 低的屈强比(σs/σb); 低的时效指数。

五、冲压材料

1.2良好的表面质量 钢板表面不得有结疤、裂纹、夹杂和划痕等明显缺陷。其 中车身内板允许存在不影响成型性及涂漆附着力的缺陷, 如小气泡、小划痕、小辊印、轻微的刮伤及轻微氧化色等; 外板须符合FD(O5)的质量级别即两面中较好的一面不得 有任何缺欠,即不能影响涂漆后的外观质量或电镀后的外 观质量,另一面应达到FB(O3)的要求。

自动化控制基础培训一课件

培训一课件•自动化控制概述•传感器与执行器技术•控制策略与方法•工业通信网络协议与标准目•自动化控制系统设计与实施•故障诊断与维护保养策略录自动化控制概述01CATALOGUE定义与发展历程定义自动化控制是一种利用控制理论、控制技术和控制设备,对被控对象进行自动操作、调节、优化和管理的技术。

发展历程自动化控制技术的发展经历了从机械化、电气化、自动化到智能化的四个阶段,随着计算机技术和人工智能技术的不断发展,自动化控制技术也在不断升级和完善。

自动化控制系统组成及原理组成自动化控制系统通常由控制器、执行器、被控对象、检测装置等部分组成,其中控制器是核心部分,负责接收检测装置反馈的信号,并根据设定的控制算法进行计算,输出控制信号给执行器,从而实现对被控对象的自动控制。

原理自动化控制系统的原理可以概括为“检测-比较-决策-执行”四个基本环节。

首先通过检测装置对被控对象的状态进行检测,然后将检测到的信号与设定值进行比较,根据比较结果和控制算法进行决策,最后通过执行器将决策结果转换为控制信号作用于被控对象,实现对其的自动控制。

应用领域及现实意义应用领域自动化控制技术广泛应用于工业、农业、交通运输、医疗卫生、军事国防等领域。

例如,在工业领域,自动化控制技术可以实现生产线的自动化、机器人的自主导航和智能加工等;在农业领域,可以实现精准农业、智能温室等;在交通运输领域,可以实现智能交通系统、自动驾驶等。

现实意义自动化控制技术的广泛应用对于提高生产效率、降低能耗和人力成本、提高产品质量和安全性等方面具有重要意义。

同时,随着人工智能技术的不断发展,自动化控制技术将在未来发挥更加重要的作用,推动社会的智能化发展。

传感器与执行器技术02CATALOGUE利用物质热胀冷缩、热电效应等原理,将温度变化转换为电信号输出。

通过压电效应、应变片等原理,将压力变化转换为电信号输出。

利用光电效应、光敏电阻等原理,将光信号转换为电信号输出。

冲压设备安全操作培训课件

冲压设备安全操作培训课件冲压设备安全操作培训课件冲压设备是一种常见的工业设备,广泛应用于金属加工行业。

它的作用是通过将金属材料置于模具中,并施加压力,使其产生塑性变形,从而得到所需的形状和尺寸。

然而,由于冲压设备的操作过程中存在一定的风险,因此安全操作是至关重要的。

本文将介绍冲压设备的安全操作培训课件。

一、冲压设备的基本原理和结构在进行冲压设备的安全操作培训之前,首先需要了解冲压设备的基本原理和结构。

冲压设备由机床、模具和控制系统组成。

机床是冲压设备的主体,它通过电机驱动,使模具上的冲头进行上下运动。

模具是冲压设备的重要组成部分,它由上模和下模组成,通过上下运动来对金属材料进行冲压加工。

控制系统用于控制机床和模具的运动,确保冲压过程的准确性和稳定性。

二、冲压设备的安全操作规程冲压设备的安全操作规程是确保冲压过程安全的重要保障。

在冲压设备的安全操作培训课件中,需要详细介绍冲压设备的安全操作规程,包括以下内容:1. 穿戴个人防护装备:操作人员在进行冲压设备操作之前,必须穿戴适当的个人防护装备,包括安全帽、防护眼镜、防护手套等,以保护自身安全。

2. 熟悉设备操作流程:操作人员需要熟悉冲压设备的操作流程,包括启动设备、调整模具、放置金属材料、进行冲压加工等步骤。

在操作过程中,要严格按照操作规程进行,不得随意调整设备或模具。

3. 注意设备运行状态:操作人员在冲压设备运行过程中,要时刻注意设备的运行状态,确保设备正常工作。

如发现设备异常,应立即停机检查,并及时上报维修。

4. 防止杂物进入模具:在放置金属材料前,要仔细检查模具,确保模具内没有杂物。

杂物的进入会导致模具损坏或冲压过程中发生事故。

5. 避免手部接触模具:在冲压设备运行过程中,操作人员要远离模具,避免手部接触模具。

模具在运行过程中可能产生高温或高压,接触模具会导致严重的伤害。

6. 定期维护设备:冲压设备需要定期进行维护保养,以确保设备的正常运行和安全性。

ABB公司PLC培训.pptx

模拟量输入模板

17566I 6路热电阻,隔离 热电阻类型: 100,200,500,1000欧姆铂 100,120,200,500欧姆镍镉 10欧姆铜

17566I 6路热电偶,1路冷端补償 热电偶类型: B: 250-1820摄氏度 C: 0-2315摄氏度 E: -270-1000摄氏度 J: -210-1200摄氏度 K: -270-1300摄氏度 N: -270-1300摄氏度 R: -50-1768摄氏度

Batch Process

Handling

Mixing

High Speed Sequential

Motion Control

Process Control

Drive Control

Logix5000TM ControlLogixTM RSLogix5000

EOI/MMI

系统特点

• 模块化、可扩展的结构 • 小型 尺寸 • 高性能无源, 多主总线 • 背板通讯采用模式 • 无槽位限制 • 一个框架中的多处理器 • 真正预留空间, 多任务, 基于控制器的符号 • 任何模块带电插拔 () • 模板的软件组态达到点级 • 电子背板钥匙 • 高功能诊断和隔离

Rockwell Automation Internal

开关量输入模板(交流模板)

1756 (120) 17568D 8点120 高功能输入 175616 16点 120 输入 175616I16点120,隔离 175616I16点240,隔离 175616 16点24

Rockwell Automation Internal

Rockwell Automation Internal

(2024年)ABB机器人培训ppt课件

探讨视觉系统与ABB机器人的集成方法,包括硬件连接、软件配置及 调试等,实现机器人的自主导航、目标识别与定位等功能。

22

机器人力控系统与集成应用

力控系统概述

力传感器与选型

介绍机器人力控系统的基本原理、组成部 分及其在工业自动化领域的应用,如装配 、打磨、去毛刺等。

详细讲解力传感器的类型、工作原理及选 型方法,包括力矩传感器、六维力传感器 等。

智能算法在机器人中的应 用

详细讲解智能算法在ABB机器 人中的应用实例,如路径规划 、自主导航、语音识别等。

机器人智能控制系统设计

阐述如何设计基于智能算法的 机器人控制系统,包括系统架 构、算法实现及优化等。

智能算法与机器人集成

探讨智能算法与ABB机器人的 集成方法,包括算法部署、实 时数据处理及系统调试等,实 现机器人的智能化操作。

27

机器人维修与保养注意事项

维修前必须切断电源

在进行任何维修操作前,必须先切断机器人的电 源,以确保维修人员的人身安全。

注意保护机器人的密封性能

在维修过程中,要注意保护机器人的密封性能, 避免灰尘、水分等杂质进入机器人内部,影响其 正常运转。

2024/3/26

使用专用工具和材料

在维修过程中,必须使用专用的工具和材料,以 确保维修质量和安全性。

做好维修记录和报告

在维修过程中,要做好详细的维修记录和报告, 以便后续跟踪和管理。

28

CHAPTER 06

机器人安全与防护

2024/3/26

29

机器人安全操作规范

01

严格遵守机器人操作手 册和安全指南

2024/3/26

02

确保机器人工作区域安 全,无障碍物和人员

ABB自动控制系统培训教材课件

•14

Industrial IT系统特点:

集成DCS、 PLC 及 FieldBus功能 全局数据库 AC800F冗余 支持FDT/DTM 组态及HART协议,支持OperateIT 通用性,标准化,灵活性,开放性 工程容易,界面友好,维护简单

•ABB自动控制系统培训教材

•15

第三章:CBF软件组态及硬件结构

◆ 灵活性:

通过组态软件,根据不同的流程应用对象进行软 硬件组态,即确定测量与控制信号及相互间连接 关系、从控制算法库选择适用的控制规律以及从 图形库调用基本图形组成所需的各种监控和报警 画面,从而方便地构成所需的控制系统。

返回

•ABB自动控制系统培训教材

•5

◆ 易于维护:

功能单一的小型或微型专用计算机,具有维护简 单、方便的特点,当某一局部或计算机出现故障 时,可以在不影响整个系统运行的情况下在线更 换,迅速排除故障。

•ABB自动控制系统培训教材

•13

ABB工业IT控制平台体系结构

OperateIT EngineerIT OptimizeIT

• HSI, 工程师站

控制器

ControlIT

• 控制网络

• 控制功能组 • 控制器硬件

/

• 断路器, 保险 • 电源供电柜

• 智能设备

•ABB自动F控ie制ld系统IT培训教材• 控制功能

返回

•ABB自动控制系统培训教材

•6

◆ 协调性:

控制算法丰富,集连续控制、顺序控制和批 处理控制于一体,可实现串级、前馈、解耦、自 适应和预测控制等先进控制,并可方便地加入所 需的特殊控制算法。

返回

•ABB自动控制系统培训教材

•7

◆ 控制功能齐全:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Press Automation Systems 2015/ Slide 2

Press Automation Systems 2015/ Slide 2

ABB冲压自动化在家电行业的应用

易用、低成本、周期短 高柔性、提高生产线效率和产能

© ABB Group August 12, 2020 | Slide 13

IRB 7600FX

IRB 760 Twin XB

IRB 660

IRB 6660RX

IRB 460 IRB 6620

IRB 6660FX

8-10 spm

12 spm

IRB 2600 IRB 4600

15 spm

产能输出

压力机间零件的旋转或U型传送

6轴机器人在传送零件时, 零件旋转180度或U型传送

ABB Press Shop Technologies

新的冲压线 单台压机自动化单元

旧线改造

© ABB Group August 12, 2020 | Slide 14

ABB冲压自动化在家电行业的应用

易用、低成本、周期短 高柔性、提高生产线效率和产能

© ABB Group August 12, 2020 | Slide 15

Robot 6660

© ABB Group August 12, 2020 | Slide 20

Robot 4600

压力机间零件的直线传送

以下三种解决方案实现零件在压力机间的平行传送

Flex CrossBar 6660

© ABB Group August 12, 2020 | Slide 21

Flex CrossBar 7600

多语种 (英语, 汉语, …). 彩色触模屏

ABB 冲压自动化接口-自动化和压机

ABB 冲压自动化接口-自动化和清洗机/涂油机

ABB 冲压自动化接口-自动化和机器人

ABB冲压自动化控制系统

Q&A

Press Network

PLC

Coupler

ABB 冲压自动化技术协议

ABB 冲压自动化电气原理图

ABB 冲压自动化电气选型BOM清单

ABB 冲压自动化功能分析

ABB 冲压自动化PLC程序

ABB 冲压自动化HMI程序

ABB 冲压专用软件包StampWare

StampWare是ABB开发的集成在机器人示教器上的冲压自动化软件,用于帮助操作者方便地操作管理机器人和 冲压线。模块化的程序结构、编程向导和图形生产窗口,可以缩短培训时间,在安装、生产设置和机器人节拍

ABB冲压自动化控制系统

Press Automation Systems 2015/ Slide 2

ABB冲压自动化机器人

标准机器人

冲压专用机器人

Robot 2600 Robot 4600

Robot 6660

Flex CrossBar 6660 Flex CrossBar 7600

Robot 6620

© ABB Group August 12, 2020 | Slide 18

Robot 6700

Robot TRX

ABB冲压自动化机器人解决方案

产品尺寸 / 压机吨位 超大型

中 / 大型

小 / 中型

© ABB Group August 12, 2020 | Slide 19

S-M

M-L

XL

IRB 6650S/3.5 IRB 6700/3.2 IRB 6660/3.1

单台机器人两台压机冲压自动化

❖ABB高速机器人IRB 4600(1台) ❖拆垛转台(1套) ❖重力对中台(1套) ❖ StampPack专用功能包(1套) ❖皮带机(一套)

Press Automation Systems 2015/ Slide 2

Press Automation Systems 2015/ Slide 2

优化期间,生产效率更高。它主要有两部分组成,StampWare人机界面和StampWare向导。具有多种语

言:中文,英语,…,操作者可以任意切换语言。

© ABB Group August 12, 2020 | Slide 35

ABB 冲压专用软件包StampWare

单元和产线操作屏举例

© ABB Group August 12, 2020 | Slide 36

© ABB Group August 12, 2020 | Slide 23

ABB端拾器自动更换-ATC 缩短产品切换的时间

© ABB Group August 12, 2020 | Slide 24

ABB 的码垛系统 提高冲压线的性能

减少线尾操作工 减少零件表面划伤

© ABB Group August 12, 2020 | Slide 25

ABB冲压自动化控制系统

ABB 冲压自动化控制结构

ABB整线控制柜

P#1

线首主控台

整线主操作台

• 整线主操作HMI • 双料检测控制器 • 整线操作按钮 • 急停按钮 • 整线状态显示灯柱

P#2

P#3

P#4

整线控制PLC: 可选西门子、AB、三菱、 欧姆龙、皮尔磁等

Auxiliary Mechanical & Controls Equipment

Press Automation Systems 2015/ Slide 2

Press Automation Systems 2015/ Slide 2

ABB冲压自动化技术

冲压专用机器人 高速度与高柔性

家电冲压系统

自动装箱系统

StampPack工程应用包

ABB 端拾器

易于使用的软件和系统

© ABB Group August 12, 2020 | Slide 8

ABB机器人冲压自动化

Press Automation Systems 2015/ Slide 1

ABB冲压自动化控制系统

Press Automation Systems 2015/ Slide 2

Press Automation Systems 2015/ Slide 2

ABB冲压自动化控制系统

TRX

ABB冲压自动化对中方式 以下三种解决方案实现板料的对中

© ABB Group August 12, 2020 | Slide 22

视觉对中系统

视觉对中系统包含: 视觉对中皮带机 照相机和支架 辅助光源 视觉处理单元

视觉系统的优势: 柔性好:可适应各种规格的板料,如不规则料片,小型料,条形料,双料等 速度快:板料在传送过程中即完成位置识别。 易操作:采用专门的识别软件,其配置向导大大减少了现场编程,易学易用。 易维护:系统维护非常简单。

…

© ABB Group August 12, 2020 | Slide 27

ABB 冲压自动化控制系统网络图

Double

Camera PLC

Blank

HMI

Ethernet Profinet/Profibus Other Profinet/Profibus

Coupler

Washer & Oiler