260t连铸机课程设计

近终形连铸炼钢部分教案

近 终 形 连 铸河北理工大学冶金系讲稿之二:薄带连铸技术1. 薄带连铸技术现状及其分类 . 根据国民经济各行业对板带品种需求预测,今后应重点发展如下品种: ①轿车工业用各类深冲板、镀锌、镀锌铝板;②轻工用锡镀板、搪瓷板;②电力 工业用冷轧硅钢片;④核电和机械工业用无磁不锈板;⑤航空工业用高精度不锈 板;⑥建筑用镜面不锈板、制振钢板;⑦化工用复合板、超低碳不锈板和 0.5mm 以下薄板;⑧碳工、合工、合结等优质板带。

薄带铸造工艺作为一种新的连铸方法,已经引起极大的关注,并且正在世界 范围内迅速发展。

各主要连铸技术及其工艺特点如表 3、表 5 所示。

澳大利亚 BHP 公司和日本石川岛播磨重工(IHI)从 1985 年起已合作开发薄带 钢连铸技术。

BHP 公司主要致力于解决连铸的铸模中喂入钢水问题,它认为这 是整个连铸过程的关键。

BHP 和 IHI 在 1994 年 12 月投入 1 台工业规模的现代 化中试设备(称为 M 项目)。

该设备的理论年产能力为 50 万 t。

已生产了 1900mm 宽、2mm 厚、单卷 5t 重的碳钢薄带卷(最大可到 20 一 40t 单重),并已投放建筑 和屋顶材料市场。

BHP 公司认为这些市场是连铸薄带钢瞄准的当然目标,同时 公司不考虑把连铸带钢的表面质量提到能与汽车、器具用冷轧带钢竞争的水平。

BHP 公司相信 l 台以 M 项目为模型的连铸设备有可能年产碳钢薄带 75 万 t,比 原设计能力 50 万 t 提高 50%。

新日铁、住友金属和在法国的蒂森/于齐诺尔—萨西洛尔合资公司都准备在 1997 一 1998 年内开始生产连铸不锈钢薄带。

新日铁是与三菱重工合作开发薄带钢连铸技术的。

它们的工作领先于日本其 他钢铁公司,已接近工业生产阶段,2000 年 9 月开工。

其主要技术关键是能精 确控制 2 根辊筒(铸模)中钢液面和辊筒旋转的先进的控制系统。

设在新日铁公司 光厂的中试设备已浇出目前世界上最宽的(1330mm)304 不锈钢连铸薄带。

鞍钢260 t转炉自动化炼钢的开发与应用

鞍钢260 t转炉自动化炼钢的开发与应用牛兴明;费鹏;赵雷;王鲁毅;徐国义;贾春辉【摘要】The main functions and technical improvements of these models such as static models, lance models, dynamic models and self-learning models for the automatic steelmaking ACSAS model developed independently by Ansteel were introduced. After the model was put into operation, the percentage of hits for the aim content of carbon in molten steel was increased by 2.5%, the percentage of hits for the aim temperature of molten steel was increased by 10.9% and the percentage of hits for both of them was increased by 11.8% while the cost of flux consumption was reduced by 4.6 yuan RMB. And therefore the percentage of the disqualified troubles caused by the content of phosphorus and carbon which was out of the standard values was reduced by 52%.%介绍了鞍钢自主开发的自动化炼钢模型ACSAS的静态模型、氧枪模型、动态模型、自学习模型的主要功能及技术改进情况。

天车上升限位装置改进方案

天车上升限位装置改进⽅案天车上升限位装置改进⽅案根据湖北省劳动保护教育中⼼出版,特种作业⼈员安全技术培训统编教材《起重安全技术》200例起重⼤事故原因分析表:从表可以看出,⽆安全装置或失灵造成的事故点总起数的7%,死伤⼈数点总死伤⼈数的10%,可见安全防护装置是天车上⾮常重要,不可缺少的部件,是天车在吊运⼯作的安全屏障,在实际⼯作中发现有些安全防护装置,在选型、设计、安装存在缺陷,有待改进,根据⽣产实际要求,满⾜天车安全运⾏现状,从安全运⾏的稳定性⽅⾯着⼿,经过认真分析、思考、整改,减少安全隐患及安全装置消耗成本投⼊,使设备故障率显著下降,起到安全屏障作⽤,符合天车安全运⾏。

就安全⽣产来说,天车的传动机构中,起升机构是核⼼机构,⽽上升极限位置限制器是起升机构安全装置中,核⼼装置,冶⾦⾏业天车⽆论是PQS控制屏还是PQR10A控制屏都要求安装两种不同形式的限位装置,⼀套为螺旋式,⼀套为重锤式。

使⽤两套上升限位开关串联在上升控制回路中,来限制起升机构起升⾼度,防⽌⼀套限位开并失灵⽽造成冲顶事故,起到双保险作⽤。

但在实际⼯作中仍出现过在⼆套限位装置正常的情况下出现冲顶的事故,由于受⼚房⾼度的限制,很多天车在吊运过程中,如我⼚钢⽔260T天车吊钢⽔上连铸,从连铸机的旋转横臂上吊下壁包时,浇铸125T天车配合连铸检修等等,其都必须达到或接近起升⾼度的极限位置,这时驾驶员稍不注意,可能引发冲顶事故。

因此决定对上升限位器线路在设计中存在缺陷进⾏改进,达到使上升限位装置真正起到安全屏障的作⽤。

⼀、上升限位器线路在设计时存在缺陷原因分析上升极限位置限制器,⼜称起升限位装置,过卷扬限制装置等,⽤它来限制起升⾼度,当起升到上极限位置时,限位器发⽣作⽤,使起升重物停⽌上升,可以防⽌起升重物继续上升,避免钢丝过卷拉断造成重物坠落事故,此时再去操纵⼿柄,则只能得到起升重物下降动作,起升机构均应装置不同形式的上升极限位置的双重限位器,即采⽤重锤式和螺旋式两种,分别设置不同的上升极限位置,串联在上升回路中,防⽌由于⼀套限位开关失灵,⽽出现冲顶事故,起到“双保险”作⽤,如图⼀。

260吨复吹转炉炼钢车间设计

260吨复吹转炉炼钢车间设计学院:专业:班级:学号:学生姓名:指导教师:2012年7月1日摘要随着社会的不断发展,现代钢铁生产企业的生产规模也随之扩大,高炉、转炉等冶炼设备也在向着大型化、操作简单化、节能化发展。

本设计旨在设计一个拥有公称容量为260吨转炉的炼钢车间的转炉设计部分。

设计内容主要包括:物料平衡和热平衡计算、转炉炉型设计、氧枪设计、烟气量计算,烟气回收系统设计。

从而通过本设计获得有利于冶炼的参数,对现场生产起到一定的指导作用,并为现场生产提供理论依据。

关键词:转炉炉型设计,氧枪设计,烟气回收系统AbstractWith the development of society, modern steel manufacturing enterprise production scale is also expanded, converter smelting in blast furnaces, equipment is also in progress to the development of large-scale energy-saving, simple operation. A nominal capacity of up to 260 tons of converter steel-making converter is designed as a part of the design of the workshop,which includes: material balance and heat balance calculation, design of converter and oxygen gun, calculation of flue gas volume, design of flue gas recycling system. According to the design, we can get the parameter of steel-making,which plays a guiding role in on-site production, and provides theoretical basis for it.Keywords: design of converter, oxygen gun, and flue gas recycling system目录摘要 (II)1引言 (1)1.1国外炼钢技术的发展 (1)1.2我国转炉炼钢技术的发展 (1)1.2.1 起步与发展阶段(1962~1979年) (1)1.2.2 较快发展阶段(1980~2000年) (2)1.2.3 高速发展阶段(2001年至今) (2)1.3转炉炼钢工艺流程及发展 (3)1.4我国氧气转炉炼钢技术展望 (4)1.4.1 转炉大型化和流程优化 (4)1.4.2 转炉高效化 (4)1.4.3 钢水洁净化 (4)2 物料平衡计算 (5)2.1原始数据 (5)2.1.1 铁水成分及温度: (5)2.1.2 原材料成分: (5)2.1.3 冶炼钢种及成分(Q215) (6)2.1.4 平均比热 (6)2.1.5冷却剂 (6)2.1.6反应热效应 (6)2.1.7 计算参数的选择 (7)2.2物料平衡计算: (7)2.2.1 炉渣量及成分计算 (7)2.2.2矿石、烟尘中铁量及耗氧量 (14)2.2.3炉气成分及质量计算 (14)2.2.4氧气消耗量计算 (15)2.2.5钢水量计算 (16)2.2.6物料平衡表 (17)3 热平衡计算 (18)3.1热收入项 (18)3.1.1铁水物理热 (18)3.1.2铁水中各元素氧化放热及成渣热 (18)3.1.3 烟尘氧化放热: (18)3.2热支出项 (18)3.2.1 钢水物理热 (18)3.2.2 炉渣物理热 (19)3.2.3 矿石分解吸热 (19)3.2.4 烟尘物理热 (19)3.2.5 炉气物理热 (19)3.2.6 渣中铁珠物理热 (19)3.2.7.喷溅金属物理热 (19)3.2.8 白云石分解热 (19)3.2.9 剩余热量 (20)3.2.10 废钢加入量 (20)3.3热平衡表 (20)4 加入废钢和脱氧后的物料平衡 (22)4.1加入废钢的物料平衡 (22)4.1.1废钢中各元素应被氧化量如下表所示: (22)4.1.2 加入废钢后的物料平衡表如下: (23)4.1.3 加入废钢的物料平衡 (23)4.2脱氧后的物料平衡 (24)4.2.1冶炼Q215钢选用锰铁和硅铁脱氧 (24)4.2.2计算锰铁、硅铁加入量 (24)4.2.3 脱氧剂中各元素的计算 (25)5氧气顶吹转炉炉型设计 (27)5.1原始条件 (27)5.2炉型选择 (27)5.3炉容比 (27)5.4计算熔池尺寸 (27)5.5炉帽尺寸的确定 (28)5.6炉身尺寸确定 (28)5.7出钢口尺寸的确定 (29)5.8炉衬厚度确定 (29)5.9炉壳厚度确定 (30)5.10验算高宽比 (30)6 氧枪设计 (31)6.1氧枪喷头设计 (31)6.1.1 原始数据 (31)6.1.2 计算氧流量 (31)6.1.3 选用喷孔 (31)6.1.4 设计工况氧压 (31)6.1.5 计算吼口直径 (31)6.1.6 计算d出 (32)6.1.7 计算扩张段长度 (32)6.1.8 收缩段长度 (32)6.2氧枪枪身设计 (32)6.2.1原始数据 (32)6.2.2 中心氧管管径确定 (32)6.2.3中层套管管径的确定 (33)6.2.4外层套管管径的确定 (33)6.2.5中层套管下沿至喷头面间隙h (33)6.2.6氧枪总长度和行程确定 (34)6.3底吹喷嘴设计 (34)6.3.1供气元件的选择 (34)6.3.2喷嘴的选择 (34)7 烟尘处理系统 (35)7.1转炉烟气净化及回收系统设计 (35)7.2烟气及烟尘有关参数 (35)7.3供水温度 (35)7.4烟气浓度修正 (36)7.5回收烟气量的计算 (36)7.6烟气的物理数据的计算 (36)7.7溢流定径文氏管(一级文氏管) (37)7.8重力挡板脱水器 (41)7.9矩形滑板调径文氏管(二级文氏管) (43)8、炼钢车间设计 (46)8.1转炉年产量的确定 (46)8.1.2 选取转炉作业率和冶炼一炉钢平均时间 (46)8.1.3 计算出年出钢炉数(N) (46)8.1.4 车间年产良坯量 (46)8.1.5 车间年产钢水量 (46)8.2炉子跨主要尺寸的确定 (47)9原料供应系统设计 (48)9.1铁水供应系统 (48)9.1.1混铁炉容量及座数的确定 (48)9.1.2混铁车的容量和台数 (48)9.2废钢供应系统 (48)9.2.1转炉车间昼夜所需废钢量Gf (48)9.2.2 废钢料斗容量 (48)参考文献 (49)致谢 (50)1引言1.1国外炼钢技术的发展世界近代炼钢工业首先诞生于欧洲,机器得大量发明和广泛使用,使钢铁成为最基本的工业材料,对钢铁得数量和质量得需求越来越高。

鞍钢260t转炉高效生产技术

鞍钢260t 转炉高效生产技术朱国强,王鹏,张志文,毛志勇,李冰,宋宇(鞍钢股份有限公司炼钢总厂,辽宁鞍山114021)摘要:为了解决鞍钢股份有限公司炼钢总厂四分厂260t 转炉冶炼周期长,影响产能的问题,优化了氧枪喷头参数、氧枪控制方案和出钢口尺寸。

实践表明,采取措施后,转炉的冶炼周期缩短了4.22min ,氧耗、终渣氧化铁含量等指标得到改善,达到了转炉高效生产的目的。

关键词:转炉;冶炼周期;氧枪;出钢口中图分类号:TF724文献标识码:A文章编号:1006-4613(2018)02-0046-03Efficient Smelting Process by 260t Converter in AngangZhu Guoqiang ,Wang Peng ,Zhang Zhiwen ,Mao Zhiyong ,Li Bing ,Song Yu(General Steelmaking Plant of Angang Steel Co.,Ltd.,Anshan 114021,Liaoning,China )Abstract :In order to solve the problem of long steelmaking cycle for interfering with the ca ⁃pacity of the 260t converter,the old parameters for oxygen lance nozzles,control scheme for lances and dimensions for tapping hole were optimized in No.4Branch of General Steelmaking Plant of Angang Steel Co.,Ltd..The production practice results showed that the smelting cycle was shortened by 4.22minutes,the indexes of oxygen consumption and content of FeO in slag at theend point were improved and therefore efficient steelmaking by converter was achieved.Key words :converter;smelting cycle;oxygen lance;tapping hole 近年来,随着现代科学技术的发展,钢铁企业大力推行结构优化,炼钢生产正在向实现紧凑式连续化的专业生产线、实现高效率快节奏的生产工艺、进一步提高钢水的洁净度、实现生产和管理智能化、降低消耗和污染的方向发展[1]。

连铸车间设备计算与设计

第六章 连铸车间设备计算与设计6.1连铸机的主要工艺参数连铸机的主要工艺参数是决定连铸机机械设备性能和尺寸的基本前提,也是连铸机车间工艺布置的主要依据,连铸机的主要工艺参数包括钢包允许的最大浇注时间、铸坯断面、拉坯速度、流速、冶金长度、弧形长度。

6.1.1钢包允许的最大浇注时间为了使钢包内的钢液不致因散热太多而形成包底柠壳,又能充分发挥其延长浇铸时间的潜力,保证浇铸的顺利进行,必须适当的确定不同容量的钢包允许的最大浇铸时间。

可按下列经验公式计算:max log 0.20.3G t f -=⨯ 其中: G —钢包容量,t ;t max —钢包允许浇注的最大时间,minf —质量系数,主要取决于对浇注温度控制的要求。

对要求严格控制中心偏析和疏松的钢种,钢水过热度要小,取f =10;max log 0.20.3G t f -=⨯ (m i n )60103.02.0100log =⨯-=6.1.2铸坯断面铸坯断面的形状和尺寸可依据下列因素确定:1)根据轧材品种和规格确定铸坯断面;2)不同钢种需要不同的压缩比;3)连铸机生产能力必须与炼钢能力相匹配。

综合以上所述,本设计大方坯连铸机尺寸,铸坯断面的尺寸为 280×325mm 、280×380、φ200~φ280。

6.1.3拉坯理论拉速与工作拉速1)理论拉速:实际上,连铸机的最大拉速取决于铸坯出结晶器时不致发生变形或拉漏所需的最小坯壳厚度。

V 理论=⎥⎦⎤⎢⎣⎡224D K •L 式中: V 理论—理论最大拉速,m/min ;L —冶金长度,本设计取L 为37.5m ;D —铸坯厚度,m ;K —综合凝固系数,一般取24~33本设计取为33。

V 理论=⎥⎦⎤⎢⎣⎡224D K •L=min /08.25.3728033422m =⎥⎦⎤⎢⎣⎡⨯⨯ 2)工作拉速:是指连铸机生产操作中能顺利浇铸,保证铸坯质量相对稳定的平均拉速。

在实际生产中,为改善铸坯质量,使用的工作拉速应小于最大理论拉速。

连铸工艺培训课件讲解

2.2、连铸的优越性

a、简化生产工序,缩 短工艺流程 b、提高综合成材率 c、降低能耗 e、易于实现机械自动化 f、扩大钢种,提高产品质量

弧形连铸机的几个重要参数

台数:凡是共用一个钢包同时浇注一流或 多流铸坯的一套连铸设备,称为一台连铸 机。 机数:具有独立的传动系统和工作系统, 当其他组出事故时仍照常工作的一组设备 称为一个机组。一台连铸机可由一机或多 多机组成。 流数:每台连铸机所能同时浇注铸坯的总 根数称为连铸机流数。

2007年4月1日原炼钢厂分设成立第一炼钢厂。目前,第一炼钢厂要生产优质碳素钢、冷 镦钢、焊接用钢、预应力钢棒、建筑用钢、船板用低合金高强度钢等,牌号标准有国标以外 的日标、欧标、英标、美标和韩标等。已经具备年产550万吨钢以上的生产能力。

1.2 炼钢工艺概述

1.2 炼钢工艺概述

炼钢厂的任务

铁水罐 混铁炉

Vmax=(Km/δmin)2 Lm 式中 Vmax—最大拉坯速度,m/min;

Lm —结晶器有效长度,mm; Km —结晶器内钢液凝固系数,mm/min1/2;结 晶器凝固系数可用经验公式Km=37.5/D0.11估算。 δmin—最大坯壳厚度,mm。

圆弧半径 用经验公式确定基本圆弧半径,也是连

t

最大拉坯速度

限制拉坯速度的因素主要是铸坯出结晶

器下口坯壳的安全厚度(最小坯壳厚度)。

对于小断面铸坯壳安全厚度为8~10mm;大

断面铸坯坯壳安全厚度不小于15mm。

根据凝固定律:δ=K凝

或

δ=K凝

t

L vC

式中 K凝—凝固系数,mm/min1/2;铸坯综合凝固系 数K凝为24~30 mm/min1/2。为保险起见,板坯 K凝取值较小,碳素钢K凝取28 mm/min1/2 ,弱钢冷 却钢种K凝取24~25mm/min1/2。 最大拉坯速度:

北京科技大学材控专业课程设计年产65万吨热轧无缝钢管厂的工艺设计分解

北京科技大学专业课程设计题目:年产65万吨热轧无缝钢管厂的工艺设计(编制典型产品(45#,Φ200×18×Lmm)的轧制规程)班级:学号:姓名:学院:材料科学与工程专业:材料成型及控制工程指导教师:宋仁伯、张朝磊2016年1月10日本科生专业课程设计成绩:_______________________摘要无缝钢管是一种具有中空截面、周边没有接缝的长条钢材,重量较轻,是一种经济截面钢材,广泛用于制造结构件和机械零件。

本设计主要制定年产65万吨热轧无缝钢管厂的的工艺设计,其主要产品包括:结构管、精密管、低中压管、锅炉管、高压锅炉管、管线管、船用管、热轧汽车管、高压油管、气瓶管、一般管。

本设计主要介绍了连续轧管机组生产热轧无缝钢管的全过程。

包括产品大纲及金属平衡的制定、典型产品及轧制工艺的设计、工艺流程和工艺制度的制定、设备类型选择及其有关参数设计、轧制表的编制、车间经济技术指标分析以及车间工艺布置。

关键词:无缝钢管、生产工艺、车间设计Process design of hot-rolled seamless steel tube factory with annual output of0.65 million tonsAbstractSeamless steel pipe is a hollow section, no seams around the strip steel, light weight, and it is also a kind of economic cross section of steel.It is widely used in the manufacture of structural parts and mechanical parts. This design is planted to design the process of hot-rolled seamless steel tube factory about annual output of 0.65 million tons .The main products include structure pipe, precision pipe, low -medium pressure pipe, boiler pipe, high pressure boiler tube, line pipe, marine pipe, hot-rolling automobile tube, high pressure oil pipe, gas cylinder pipe, usual tube.This design mainly introduces the whole process of the continuous rolling pipe unit producting the hot-rolled seamless steel pipe .It includes the design of product outline and the metal balance sheet, the design of the typical products and rolling process,the design of process flow and processing system, equipment type selection and compilation of the relevant parameter design, rolling schedule, workshop economic and technical index analysis and workshop layout.Key Words:Seamless steel pipe, productive technology, plan design目录摘要 (1)Abstract (2)1文献综述 (1)1.1典型的钢管产品及用途 (1)1.1.1钢管的用途 (1)1.1.2钢管的分类 (3)1.1.3典型的钢管产品——无缝钢管简介 (1)1.2热轧无缝钢管工艺及设计 (3)1.2.1管坯加热 (3)1.2.2管坯穿孔 (6)1.2.3轧管 (7)1.2.4定(减)径 (11)1.2.5 钢管的精整 (12)1.3我国钢管行业发展现状及前景 (12)1.3.1发展现状 (12)1.3.2发展前景 (12)2产品大纲及金属平衡 (15)2.1设计任务 (15)2.2产品大纲 (15)2.2.1产品方案 (15)2.2.2坯料 (16)2.2.3钢管的技术要求 (17)2.2.4典型产品要求 (18)2.3金属平衡表 (18)3工艺流程和工艺制度的制定 (19)3.1工艺流程 (19)3.1.1工艺流程图 (19)3.1.2生产工艺过程简述 (19)3.2工艺制度 (20)3.2.1管坯加热 (20)3.2.1管坯加热制度 (20)3.2.2轧制制度 (22)3.2.3节能减排制度 (24)4设备类型选择及其有关参数设计 (24)4.1主要设备的选择及参数设定 (24)4.1.1穿孔机 (24)4.1.2连续轧管机 (26)4.1.3均整机 (27)4.1.4减径定径机 (27)4.1.5矫直机 (28)4.2辅助设备的选择及其性能参数 (29)4.2.1加热炉 (29)4.2.2切断设备 (30)4.2.3定心机 (31)4.2.4冷床 (31)5轧制工艺参数的制定及计算 (33)5.1轧制表编写原则 (33)5.1.1轧制表 (33)5.1.2轧制表编制原则 (33)5.2轧制表编制方法及步骤 (34)5.3轧制表编制 (34)5.3.1成品管尺寸 (34)5.3.2热成品管尺寸 (34)5.3.3减径后钢管尺寸 (35)5.3.4均整后钢管尺寸 (35)5.3.5连轧后管子尺寸 (35)5.3.6穿孔后钢管尺寸 (36)5.3.7管坯尺寸 (36)6力能参数、强度及咬入条件等校核 (36)6.1力能参数的校核 (36)6.1.1轧制压力 (36)6.1.2力矩 (37)6.1.3电机功率校核 (38)6.1.4轧辊强度校核 (38)6.2咬入条件的校核 (41)6.2.1一次咬入条件 (41)6.2.2二次咬入条件 (42)6.3加热炉能力的校核 (42)6.4年产量的校核 (43)7车间经济技术指标分析 (44)7.1基本经济指标 (44)7.2 经济效益估算 (45)8车间平面布置图 (45)8.1 设备间距的确定 (46)8.2 仓库面积计算 (47)8.3 车间厂房组成及内外运输 (48)8.3.1 产房跨度的确定 (48)8.3.2 柱距尺寸 (49)8.3.3 车间内外运输 (49)8.3.4 吊车轨面标高 (49)参考文献 (51)致谢 (52)1文献综述1.1典型的钢管产品及用途1.1.1钢管的用途钢管不仅用于输送流体和粉状固体、交换热能、制造机械零件和容器,它还是一种经济钢材。

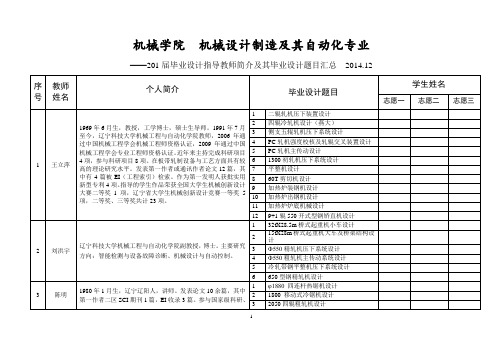

毕业设计指导教师简介及其毕业设计题目汇总

Φ140钢管延伸机侧压进系统设计

2

Φ170钢管穿孔机侧压进传动系统设计

3

28m环炉装料机主传动系统设计

4

Φ140钢管延伸机导盘传动系统设计

5

219钢管矫直机主传动系统设计

6

Φ170钢管穿孔机主传动系统设计

7

120方坯拉矫机传动系统设计

8

Φ140钢管延伸机传动系统设计

9

Φ170钢管穿孔机上支持器系统设计

2、大学开始受教育经历

1986/09-1989/01,东北大学,力学部,一般力学专业,研究生毕业,获得硕士学位。导师:韩二中教授。

1982/09-1986/07,苏州大学,纺织工程学院,大学本科毕业,学士学位。

3、研究工作经历

2004/09-现在,辽宁科技大学,机械工程与自动化学院,工程图学部,副教授。

1995/03-2004/08,辽宁科技大学,机械工程与自动化学院,工程图学部,讲师。

1

SOB钢包回转台设计

2

φ650粗轧机设计

1

顶枪升降及旋转机构设计

2

冷轧上卷小车设计

3

螺旋焊管自动探伤机设计

4

龙门式镗铣加工中心主轴部件的改型设计

5

立式铣床传动系统设计

6

小型圆钢打捆机设计

8

李昌

工学博士,副教授,硕士生导师,中国机械工程学会高级会员。主要从事机械可靠性工程/现代传动及数字化设计/高速重载齿轮传动系统动力学及使役损伤机理分析/可靠性试验方法/机构运动精度可靠性分析/金属表面先进制造技术等方面的研究。曾参与完成国家863高技术研究发展计划项目、国家自然科学基金项目、辽宁省自然科学基金项目、辽宁省教育厅基金项目、鞍山市中小企业基金计划校企合作项目、中航606所预研课题6项;主持国家自然科学基金项目、辽宁省博士启动基金项目、辽宁省高等学校优秀人才支持计划项目、鞍山市高端科技人才培养计划项目、辽宁科技大学专项基金项目共6项;入选辽宁省“百千万人才工程”万层次人选。担任《兵工学报》、《航空动力学报》杂志特邀审稿专家。精通多种CAE软件(如ADAMS、ANSYS、LS-DYNA)的仿真和二次开发技术,精通VC++6.0编程技术和多种CAD软件(如Pro/E、UG、MDT等)的三维建模技术。在国内外重要核心期刊发表论文38篇,EI检索29篇,累积申报发明和实用新型专利8项。

年产260万吨热轧带钢车间设计

以往国内大部分钢铁企业在层流冷却控制上采取的是温度前馈加温度反馈的控制方式。为了提高控制精度,常规控制系统的设计中引入反馈控制,以弥补前馈控制的不足。这种反馈补偿,就是在带钢段到达卷取区高温计处时,根据实际落到带钢上的水量来计算温度变化,利用测量的卷取温度和预报的卷取温度的差别确认和修正参数。然而,这样的做法始终解决不了反馈的“时滞性”,因为在施加反馈控制时,此段及其后相当长的带钢已经过了冷却区域。

Key words:Hot rolled strip ;Technological process; Equipment check calculation; Graphic design workshop

目录

第1章

1.1

1959~1978年的20年间我国热轧宽带钢轧机及生产技术处于低水平阶段,已有的一套半连续式宽带钢轧机基本上是手动操作,人工设定的操作方式轧机的主要生产技术指标相当于第一代热带轧机技术装备水平

钢坯一般选用硫酸。因为硫酸成本低,浓度高(可达到75%以上),便于运输、储存和回收。

用化学方法清除表面氧化铁皮保证了清理质量,但金属和其他材料消耗增加,劳动条件和工作环境也随之恶化,故一般只适用于合金钢生产国成品质量要求很高的情况。

(3)坯料预先热处理

坯料预先热处理的作用主要是:1)降低表面硬度,以便进行表面清洗;2)消除内应力,防止开裂;3)使成分均匀化并能去除钢中所含氢气防止白点产生;破坏某些高合金钢粗大的树枝状结晶组织,加强其加工性能。

热轧带钢产品主要以钢卷状态供给冷轧机作为原料,同时也直接向用户和市场销售热轧钢卷和精整加工产品。即平整钢卷,分卷钢卷、纵切窄带钢卷,横切钢板。最近几年也有经酸洗处理后作为产品进入销售市场。

120t转炉课程设计

120t转炉课程设计一、课程目标知识目标:1. 学生能理解并掌握120t转炉的基本结构、工作原理及操作流程。

2. 学生能够掌握120t转炉冶炼过程中的物理、化学变化,及其对冶炼质量的影响。

3. 学生能够了解并描述120t转炉冶炼过程中的能源消耗、环保要求及安全操作规程。

技能目标:1. 学生能够运用所学知识,进行120t转炉冶炼过程的模拟操作。

2. 学生能够分析冶炼过程中出现的问题,并提出合理的解决方案。

3. 学生能够通过小组合作,完成120t转炉冶炼操作的实践任务。

情感态度价值观目标:1. 培养学生热爱冶金专业,增强对冶炼行业的职业认同感。

2. 培养学生严谨的科学态度,提高对冶炼过程中安全、环保的认识。

3. 培养学生团队协作精神,增强沟通与表达能力。

本课程针对高年级学生,结合冶炼专业特点,以提高学生实际操作能力和综合运用知识的能力为教学要求。

课程目标具体、可衡量,旨在使学生能够掌握120t转炉的相关知识,具备实际操作技能,同时培养积极的情感态度和价值观。

为实现课程目标,将分解为具体的学习成果,为后续的教学设计和评估提供依据。

二、教学内容1. 120t转炉结构及工作原理:讲解转炉的构造、各部件功能及工作原理,使学生了解转炉的基本组成和操作原理。

教材章节:第二章《转炉结构与原理》2. 冶炼过程中的物理化学变化:分析冶炼过程中金属熔炼、氧化还原等反应,探讨其对冶炼质量的影响。

教材章节:第三章《冶炼过程中的物理化学变化》3. 冶炼操作流程及模拟操作:详细介绍120t转炉冶炼的操作流程,指导学生进行模拟操作,提高实际操作能力。

教材章节:第四章《冶炼操作流程》4. 能源消耗、环保与安全:讲解冶炼过程中的能源消耗、环保要求和安全操作规程,提高学生的环保意识。

教材章节:第五章《冶炼过程中的能源、环保与安全》5. 实践操作与问题分析:组织学生进行小组合作,完成120t转炉冶炼操作的实践任务,分析冶炼过程中可能出现的问题,并提出解决方案。

课程设计--小方坯连铸机设计 二

课程设计--小方坯连铸机的设计一引言连铸技术是现代炼钢生产中最具有革命性的技术之一,其特点是节约能源、提高成材率和便于机械化、自动化操作,在过去的三十年中连铸技术得到了快速的发展与推广,特别是在两次世界石油危机的推动下,连铸生产规模空前扩大,涌现了许多实现全连铸的钢铁联合企业,连铸比的高低已经成为一个国家钢铁工业发展水平的标志。

随着现代工业对特殊钢、高质量钢的需求不断扩大,以及连续铸钢技术的迅速发展,对连铸工艺过程也有了更高的要求。

连续铸钢工艺从原料到成品的过程中起着关键性作用。

连铸工艺的优与劣直接影响钢产品的质量、性能和企业的经济效益。

且随着炼钢和轧钢技术的进展,钢铁工业结构的变化和对产品的规格、质量的新要求,这使得采用常规和铸锭—开坯工艺难以满足一些大型钢铁企业的生产和发展,为此,研究连铸的新工艺和新技术是必要的。

本文在阅读大量文献基础上,着重介绍了小方坯连续铸钢的发展概况、连铸机的选型,以及连铸机的工艺参数确定、设备的选型和相关参数进行了设计,并对连铸车间进行布置,使其保证连铸稳定、持续的进行。

最后本文还介绍了一些方坯连铸的新技术。

第一章绪论1.1我国方坯连铸发展的状况我国是在炼钢生产中研究、应用连铸技术较早的国家之一。

20世纪50年代中期,当连铸技术在前苏联、英国、意大利、加拿大等国进入工业性试验阶段时,我国即着手进行试验研究工作。

1956年我国在当时的重工业部钢铁综合研究所建成了直径80mm的圆坯半连铸试验装置。

1957年在上海钢铁公司中心试验室建成一台高架立式方坯连铸机;1958年在唐山钢铁厂建成了第一台工业生产的立式连铸机,同年在重庆第三钢铁厂建成投产一台两机两流,配合30t转炉,浇铸175mm×250mm矩形坯的立式连铸机。

1960年在唐山钢铁厂建成一机一流,配合5t转炉浇铸150mm×150mm小方坯的立式连铸机。

我国发展的连铸机型大多为立式连铸机,生产效率低。

年产260万吨良坯不锈钢转炉车间的设计设计

年产260万吨良坯不锈钢转炉车间的设计设计毕业设计(论文)任务书毕业设计(论文)题目:年产260万吨良坯不锈钢转炉车间的设计毕业设计(论文)内容:根据给定的铁水成分:C=4.13%、Si=0.58%、Mn=0.42%、P=0.22%、S=0.026%,铁水温度1300℃,设计一座年产260万t的不锈钢车间。

设计内容主要包括:1.选择冶炼的主钢种,决定冶炼工艺流程,编制产品大纲;2、物料及热平衡计算;3、炉型和氧枪喷头的设计及计算,并绘制炉型图(A2)和氧枪喷头图(A2);4、车间主要设备的选择及计算;5、主厂房设计及计算,并绘制车间平面布置图(A0);6、主钢种的主要技术经济指标;7、编写设计说明书一份。

(参考文献不少于15篇,其中外文文献不少于2篇)专题(子课题)题目:专题(子课题)内容:毕业设计(论文)指导教师(签字):主管教学院(部) 长(签字):2011 年3 月10日年产260万吨良坯不锈钢转炉车间的设计设计说明书昆明理工大学学院:冶金与能源工程学院专业:冶金工程班级:编制人:指导老师:时间:2011.03.01~06.01Design of 2.6 Million Tons Annual Fine Ingot Yield' Stainless Steel Convertor Steelmaking WorkshopDesign Instruction BookletKunming University of Science and TechnologyInstitute:Energy and Metallurgy EngineeringCollegeSpeciality:Metallurgy EngineeringClass:2007(2)Author:Liu LingangSupervisor:Yin ShubiaoPeriod:2011.03.01~06.01毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

首钢迁安二期连铸初步设计演示文稿

◆ 结晶器窄边铜板采用奥钢联独特的Diaface技术; ◆ 结晶器液面自动控制;

◆ 结晶器自动调宽;

◆ 结晶器专家系统;

(10)结晶器保护渣自动喂入; (11)结晶器液压振动; (12)二冷气雾冷却自动控制技术; (13)铸坯动态轻压下; (14)扇形段辊缝自动调整; (15)扇形段快速更换; (16)辊缝自动测量; (17)自动火焰切割机; (18)铸坯快速硫印检验; (19)铸坯毛刺清除;

潘忠勤北京首钢设计院2005年5月参加设计专业和人员序号设计专业名称室负责人审核人主要设计人1炼钢工艺崔幸超张德国施殷2炼钢设备刘澎涛王玲王艳彬3通风除尘白卫国马桂凤胡学毅4热力寇彦德周玉磊樊泳5给排水寇彦德马昕高明冯淑玲6燃气韩渝京刘连印于玉良7制氧孙德英梁四新张亚丽8检化验郑传和王国其李艾君9供电及电器传动陈丽郭庆赵文祥10仪表自动化崔慎平康立华刘春雷11通信陈丽姜翠兰王九义12土建建筑结构田家翔傅贵玺王秀明13总图运输向春涛盛开锋刘青14消防苏英陶治李西林15环保苏英陶治张春莉16安全卫生苏英陶治刘媛17概算苏英刘志玲王树元18技经苏英陶治陈佳上册?第一章总论

(2)蝶式,全液压驱动,两个钢包臂单独升降,带钢包称量及钢包底吹氩装置的钢包回 转台。

(3)钢包下渣检测及自动关闭钢包滑动水口系统。 (4)大容量带档渣堰的中间包,塞棒控制钢流,带浸入式水口快速更换装置,可在线更

换浸入式水口,提高连浇炉数。 (5)门式,全液压驱动,具有升降、对中、称量功能的中间包

车。

8 铸机主要参数及技术经 济指标

连铸机主要技术参数,见右表。

连铸机主要技术参数

序号 1 2 3 4

项目 铸机台数×流数 铸机机型 基本弧半径 流间距

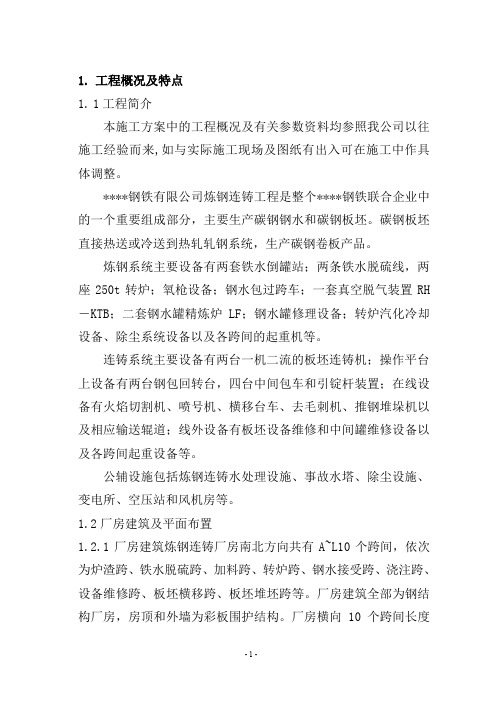

广东某钢厂炼钢连铸工程施工组织设计(250t转炉)

1. 工程概况及特点1.1工程简介本施工方案中的工程概况及有关参数资料均参照我公司以往施工经验而来,如与实际施工现场及图纸有出入可在施工中作具体调整。

****钢铁有限公司炼钢连铸工程是整个****钢铁联合企业中的一个重要组成部分,主要生产碳钢钢水和碳钢板坯。

碳钢板坯直接热送或冷送到热轧轧钢系统,生产碳钢卷板产品。

炼钢系统主要设备有两套铁水倒罐站;两条铁水脱硫线,两座250t转炉;氧枪设备;钢水包过跨车;一套真空脱气装置RH -KTB;二套钢水罐精炼炉LF;钢水罐修理设备;转炉汽化冷却设备、除尘系统设备以及各跨间的起重机等。

连铸系统主要设备有两台一机二流的板坯连铸机;操作平台上设备有两台钢包回转台,四台中间包车和引锭杆装置;在线设备有火焰切割机、喷号机、横移台车、去毛刺机、推钢堆垛机以及相应输送辊道;线外设备有板坯设备维修和中间罐维修设备以及各跨间起重设备等。

公辅设施包括炼钢连铸水处理设施、事故水塔、除尘设施、变电所、空压站和风机房等。

1.2厂房建筑及平面布置1.2.1厂房建筑炼钢连铸厂房南北方向共有A~L10个跨间,依次为炉渣跨、铁水脱硫跨、加料跨、转炉跨、钢水接受跨、浇注跨、设备维修跨、板坯横移跨、板坯堆坯跨等。

厂房建筑全部为钢结构厂房,房顶和外墙为彩板围护结构。

厂房横向10个跨间长度299m;东西方向共有1~20个柱列,纵向长度456m,其中一期建设厂房1~14线(CD跨为1~17线),共13个柱间,长312m,余长144m为二期建设厂房。

板坯堆坯跨与热轧加热炉跨相接,设有输送辊道相互连通。

1.2.2平面布置1.2.2.1炼钢设备平面布置。

铁水罐车从西北角进入铁水倒罐站,铁水脱硫线设在北面,与铁水倒罐站相近邻;二台转炉设在D~E转炉跨的第10~12柱间;真空脱气装置(RH)也设在转炉跨;钢水罐精炼炉(LF)设在E~F 跨,与RH装置相临;加料跨配备300t起重机用于铁水罐吊运,转炉跨配备125t起重机;钢水接受跨配备300t起重机用于钢水包吊运。

(太钢不锈钢培训教材)连铸设备分册65页-BD

- 1 -

太钢二钢厂不锈钢培训教材-连铸设备分册

3.4 中间罐车 3.4.1 中间罐车的型式 3.4.2 中间罐车的总体结构 4. 结晶器及其振动机构 4.1 结晶器 4.1.1 结晶器内坯壳的形成 4..2 结晶器的型式和构造 4. 2.1 结晶器振动的目的 4. 2.2 结晶器振动方式 4. 2.3 结晶器振动机构的类型 4.2.4 结晶器振动机构介绍 4.2.5 结晶器振动的运动参数 5. 二冷区铸坯导向装置 5.1 二冷装置的作用与工艺要求 5.2 二次冷却区的传热 5.2.1 二冷区热平衡 5.3 二冷区铸坯导向装置的结构 5.3.1 小方坯连铸机二冷装置 5.3.2 大方坯连铸机二冷装置 5.3.3 板坯连铸机二冷装置 5.3.4 二冷区扇形段更换方法 5.3.5 二冷区支承导向部件结构 6. 拉矫机 6.1 拉矫机的技术要求 6.2 拉矫机的型式与结构 6.3 矫直的基本原理和矫直力的确定 6.4 拉坯力的计算与确定 7. 引锭杆及其存放装置

图 1-1

- 5 -

太钢二钢厂不锈钢培训教材-连铸设备分册

至今已形成完整的机型型谱。通常称为传统连铸机,主要有立 式、立弯式、弧形式和水平连铸机等。在其大发展的同时,广 大连铸工作者为获得更高质量的铸坯,进一步提高连铸机的拉 坯速度,相继开发出多种形式的连铸机,这里称其为新型连铸 机。下面仅对其中几种主要新型机作简要叙述,详见图 1-1。 1.2.1 立式连铸机 如图 1-1(1)所示,其基本特征是:连铸机的各主体设备: 结晶器及其振动装置、二次冷却支承导向装置、拉坯设备及切 割装置等均从上到下配置在同一铅垂生产线,且在浇铸过程中 铸坯没有受到任何强制变形过程。因而具有如下优点: (1)由于钢水铅垂注入结晶器内,四周冷却条件相同,易 于调节控制,因而钢水结晶固易达到最佳状态。且钢水中各种 非金属夹杂物易于上浮,铸坯内夹杂物最少,横断面结晶组织 对称。 (2)连铸机的主体设备结构均简单,且可省去一套矫直装 置。 (3)铸坯在结晶凝因过程中,不受任何机械外力作用。为 获得高质量铸坯创造更有利的条件。 其主要缺点是: (1)铸机机身很高,由此带来一系列问题:钢水的静压大, 极易产生鼓肚变形。机械设备的维护检修很不方便。施工工作 量都很大(不论是向空中还是往地下) ,因而投资较多。 (2)铸坯定尺长度受到限制,发展困难。 随着生产率进一步提高,铸坯尺寸要增大,拉速需加快, 都迫使立式连铸机还要加高,其缺点会更加突出,发展受到严 重限制。

机械毕业设计368板坯连铸机垛卸板机设计说明书

1绪论1.1选题的背景和目的1.1.1选题的背景鞍钢第二炼钢厂现有职工1855人,下设5个生产车间和4个辅助车间。

厂区占地面积17.8万平方米,建筑面积20.8万平方米。

设备总量3.6万吨,主要设备有:100公称吨氧气顶吹转炉3座,R5.25米弧型机六流高效连铸机两台,板坯连铸机2台,600公称吨混铁炉2台,铁水预处理和炉外精练设备各1套。

钢年生产能力330万吨,方坯年生产能力190万吨,板坯年生产能力180万吨。

正在建另一台板坯连铸机,预计2003年5月投产,拟再建一座转炉,届时年钢产量将达450万吨。

主要产品规格:方坯120mm2、150mm2;板坯150mm×(850mm~1200mm);135mm×(900mm~1550mm);100mm×(900mm~1550mm);主要生产品种有:普通碳素结构钢、优质碳素结构钢、低合金钢、高合金钢、铝钢、军工钢等7个系列120多个品种。

1.1.2选题的目的本次设计的板坯连铸垛卸板机,为经连续铸钢后的板坯出坯后,用来堆垛钢板的一台设备。

连铸垛卸板机为连铸机出坯系统中的一台专用设备。

它承载能力大,结构简单,占地面积小,便于集中控制且检修周期长,在满足生产要求的同时,提高了成材率和劳动生产率。

提高了连铸机的生产效率,缩短了劳动时间和工人的劳动强度。

1.2连铸在国内外的发展概况钢液经过连续铸钢机(简称连铸机)直接生产钢坯的方法叫连续铸钢,它生产出来的钢坯叫连铸坯。

连续铸钢技术是在五十年代发展成功的。

从六十年代中期就在钢铁工业中迅速发展。

七十年代以后,发展更为迅速,世界连铸比以3%的速度增长。

到1986年,世界钢的连铸比已达52%。

在几个主要产钢国家中,连铸比增长更快,日本连铸比1979年为52%,1986年为92%;美国1979年为16.7%,1986年为53.6%,西欧一些国家连铸比已达100%。

日本是一个资源极其贫乏的国家,钢铁工业消耗量很大的原材料和燃料都需要耗用大量外汇从国外进口,日本的第一台连铸机是1955年投产的,开始对连铸并未引起重视,到1965年后,不断认识到发展连铸技术会带来巨大的经济利益,就不断投入大量的资金和力量。

课程设计250t转炉炉体设计

课程设计250t转炉炉体设计一、课程目标知识目标:1. 学生能理解并掌握250t转炉炉体设计的基本原理和结构特点;2. 学生能了解转炉炉体设计中涉及的关键参数及其对炉体性能的影响;3. 学生掌握炉体设计中所需的热力学、材料力学和流体力学基础知识。

技能目标:1. 学生能运用所学知识,分析并解决250t转炉炉体设计中遇到的问题;2. 学生能熟练运用CAD等软件进行炉体结构的设计和绘图;3. 学生具备对炉体设计方案的优化和改进能力。

情感态度价值观目标:1. 培养学生热爱专业,增强对钢铁行业及炉体设计工作的责任感;2. 培养学生的团队合作意识,提高沟通与协作能力;3. 培养学生严谨的科学态度和勇于创新的精神。

课程性质:本课程属于专业核心课程,以实践性和应用性为主。

学生特点:学生具备一定的热力学、材料力学和流体力学基础知识,具有较强的学习能力和实践能力。

教学要求:结合课程性质和学生特点,注重理论与实践相结合,提高学生的实际操作能力和解决问题的能力。

通过课程学习,使学生具备独立完成250t转炉炉体设计的能力。

二、教学内容1. 转炉炉体设计原理及结构特点- 炉体设计基本理论- 250t转炉炉体结构分析- 炉体主要部件及其功能2. 转炉炉体设计关键参数及其影响- 炉体尺寸、形状与容量设计- 材料选择与热处理要求- 炉体冷却系统设计3. 炉体设计相关基础知识- 热力学在炉体设计中的应用- 材料力学在炉体设计中的应用- 流体力学在炉体设计中的应用4. 炉体设计实践操作- CAD软件在炉体设计中的应用- 炉体设计方案的优化与改进- 炉体设计案例分析与讨论5. 教学内容安排与进度- 第1周:炉体设计原理及结构特点- 第2周:炉体设计关键参数及其影响- 第3周:炉体设计相关基础知识- 第4周:炉体设计实践操作教材章节关联:本教学内容与教材第3章“转炉炉体设计”相关,涵盖了教材中3.1节至3.5节的主要内容,通过本章节学习,使学生能够系统掌握转炉炉体设计的相关知识,为后续课程学习及实际工作打下坚实基础。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

专业课程设计题目:与260t×2 转炉相匹配的板坯连铸工艺设计班级:姓名:学院:材料与冶金学院专业名称:冶金工程目录一、生产工艺流程 ----------------------------------------------------------------------------------------- 2二、连铸机的主要工艺参数----------------------------------------------------------------------------- 32.1钢包允许的最大浇铸时间--------------------------------------------------------------------------- 32.2铸坯断面------------------------------------------------------------------------------------------------- 32.3工作拉速------------------------------------------------------------------------------------------------- 32.4连铸机流速 --------------------------------------------------------------------------------------------- 42.5铸坯液相深度和冶金长度--------------------------------------------------------------------------- 42.5.1铸坯液相深度--------------------------------------------------------------------------------- 42.5.2冶金长度 --------------------------------------------------------------------------------------- 52.5.3连铸机长度 ------------------------------------------------------------------------------------ 52.6弧形半径------------------------------------------------------------------------------------------------- 52.7连铸机生产能力确定连铸机浇注周期计算----------------------------------------------------- 52.7.1连铸机的作业率------------------------------------------------------------------------------ 62.7.2连铸机铸坯收得率--------------------------------------------------------------------------- 62.7.3连铸机平均日产量--------------------------------------------------------------------------- 72.7.4连铸机的平均年产量 ----------------------------------------------------------------------- 72.7.5连铸机台数的确定: ----------------------------------------------- 错误!未定义书签。

三、金属平衡图--------------------------------------------------------------------------------------------- 7四、连铸机的主要设备选择----------------------------------------------------------------------------- 84.1钢包的承载设备 --------------------------------------------------------------------------------------- 84.2中间包及其运载设备--------------------------------------------------------------------------------- 94.2.1中间包容量及其主要尺寸 ----------------------------------------------------------------- 94.2.2中间包载运设备------------------------------------------------------------------------------ 94.3结晶器--------------------------------------------------------------------------------------------------- 104.3.1结晶器的类型-------------------------------------------------------------------------------- 104.3.2结晶器的重要参数-------------------------------------------------------------------------- 104.4二次冷却装置 ----------------------------------------------------------------------------------------- 114.4二次冷却参数计算 ----------------------------------------------------------------------------------- 114.5拉坯矫直装置 ----------------------------------------------------------------------------------------- 124.6引锭装置------------------------------------------------------------------------------------------------ 124.7切割装置------------------------------------------------------------------------------------------------ 12五、连铸车间工艺布置 ---------------------------------------------------------------------------------- 135.1连主机在车间里的平面布置 ---------------------------------------------------------------------- 135.2连铸机的主要尺寸 ----------------------------------------------------------------------------------- 135.2.1连铸机的总长度----------------------------------------------------------------------------- 135.2.2 连铸机的高度 ------------------------------------------------------------------------------- 145.2.3吊车轨面标高-------------------------------------------------------------------------------- 145.3连铸车间内部的布置-------------------------------------------------------------------------------- 15六、参考文献----------------------------------------------------------------------------------------------- 15摘要本次设计主要对连铸生产的工艺流程、车间组成和工艺布置进行设计,并对连铸机的几个主要工艺设备:钢包及其运载设备、中间包及其运载设备、结晶器及振动装置、拉矫和引锭装置、切割装置进行了设计计算。

设计中对板坯连铸车间作了综合经济指标分析和合理的布局。

并绘制了车间平面和设备图。

为了提高连铸机生产率和提高产品质量,在设计中采用了一些新技术,新工艺和先进的设备。

设计中选用弧型连铸机,大容量和深熔池的中间包,结晶器漏钢预报技术,电磁搅拌技术和轻压下技术等,使以上生产方案具有科学性、先进性,经济合理,适应当前社会发展的需要。

关键词板坯连铸;连铸车间;铸坯;一、生产工艺流程本连铸车间的生产工艺流程为:将原料送入150吨转炉冶炼后,再由精炼炉精炼,制得的钢水装入钢包,经天车运至钢水包回转台。

回转台转动到浇注位置吼,将钢水注入中间包,中间包再经水口将钢水分配到各个结晶器中。

钢水在结晶器中迅速凝固成形,得到带液心的铸坯,铸坯经由二次冷却装置冷却,拉坯矫直装置矫直后,送交切割机切成符合用户要求的板坯长度,再由打印机打印注明生产批次及相关数据。

得到的板坯经垛板台垛板后,一部分经热送辊道送入轧钢车间,余下部分未充分冷却的送入冷床冷却,之后一并清理检查,再次交友冷床冷却,之后作为车间成品外运。

生产工艺流程如下图:二、 连铸机的主要工艺参数2.1钢包允许的最大浇铸时间 可按下列经验公式计算:max log 0.20.3G t f -=(2—1)式中: max t —钢包允许的最大浇铸时间,min ;G —钢包容量,t ;f —质量系数,主要取决于对浇注温度控制的要求,本设计取10;max t =f G 3.02.0log -=(log 2600.2)100.3-⨯73.8min =2.2铸坯断面本设计板坯连铸机尺寸,铸坯断面的尺寸为(200~250)×(1000~1950),计算工作拉速是取铸坯断面平均尺寸210×1700。