美国低品位锰矿生产电解金属锰工艺技术方案

电解锰生产工艺流程简述

第一章设计要求和原则1.1 概述本项目为俄罗斯CHEK-SU公司建设的年产8万吨电解金属锰项目,生产主原料为公司生产的氧化锰和碳酸锰精矿,采用湿法冶炼工艺,年生产天数330天,年生产产量为80000吨,设计四条电解生产线。

采用有硒电解、无铬钝化环保工艺,生产中产生的粉尘、酸雾回收利用,废水全部回收至污水处理站处理后重复使用,废渣排至尾矿库堆存,电解冷却水闭路循环使用。

1.2 设计指导思想和编制原则1.2.1 设计指导思想1、设计执行相关的方针、政策,使设计做到切合实际,技术先进,经济合理,安全适用。

2、全面贯彻综合利用俄罗斯CHEK-SU公司锰矿资源的基本方针,有效保护和科学合理开发利用当地资源。

3、优化冶炼工艺流程,在经济合理的条件下,尽量提高金属回收率。

4、遵循可持续发展的观念,严格执行环境保护法规、安全和工业卫生法规,加强综合利用,减少三废排放,完善三废处理设施,控制对环境的污染,做到环境措施与工程建设“三同时”。

5、设计中在各个环节注意节省能源和降低成本。

6、严格按设计程序开展设计工作,确保设计质量。

1.2.2 设计原则、产品产量和质量及能源消耗保证值1、建设年产8万吨电解金属锰工厂,工厂一次建成投产;2、项目设计生产的产品为含Mn99.8%的电解金属锰(中华人民共和国黑色冶金行业标准(YB/T051-2003),牌号为DJMnD);3、主原料采用俄罗斯奇克苏福克公司生产的碳酸锰矿、氧化锰矿,湿法冶炼生产工艺;4、本项目采用目前行业最新的设备和工艺,对生产过程中产生的废气、废水、废渣均采取了有效的治理措施,达到清洁生产及环保要求,工艺技术达到目前同行业先进水平;5、本次项目采用的技术经济指标为:(1)每条电解生产线330天生产量为20000吨,设计四条电解生产线,生产规模80000吨/年(产品合格率为100%);(2)电解采用SeO2添加剂,正常生产时,电流效率68~70%,电流密度320~380A/m²,槽电压为4.2~4.6V,每吨锰直流电耗≤6500kWh;(3)项目采用的碳酸锰精矿Mn27%,氧化锰精矿Mn35%,本批次全锰分析结果中,二价锰回收率:85%;(4)电解金属锰产品Mn含量达到99.8%,即产品质量符合中华人民共和国黑色冶金行业标准YB/T051-2003;6、废弃场和排放场的再利用,应符合俄罗斯联邦的卫生和自然保护立法要求。

金属锰的生产方法

金属锰的生产方法

金属锰是一种重要的金属材料,广泛应用于钢铁冶炼、电子工业、化

工行业等领域。

下面将介绍金属锰的生产方法。

1. 电解法生产金属锰

电解法是一种生产金属锰的常用方法。

该方法通过电解锰酸钾溶液制

得金属锰。

具体步骤如下:

第一步:制备锰酸钾溶液。

将锰矿石粉末和氢氧化钾混合加热后,生

成锰酸钾溶液。

第二步:将制备好的锰酸钾溶液注入电解槽中,加入适量的电极,正

极为纯铁片,负极为铁及金属锰的混合物。

然后,通过通入直流电进

行电解。

第三步:在电解过程中,锰离子会进行还原反应,生成金属锰。

同时,水会发生电解反应,生成氢气和氧气。

第四步:收集制得的金属锰,并对其进行粗加工和加热处理,得到可

用于制造钢铁和其他金属合金的高质量金属锰。

2. 冶炼法生产金属锰

冶炼法是另一种生产金属锰的方法。

该方法通过还原矿物中的锰氧化物,制得金属锰。

具体步骤如下:

第一步:提取锰氧化物。

锰矿石与一定量的焦炭混合后,放入高温炉中,让其在高温下还原。

第二步:在高温下,锰氧化物分解为锰和氧。

第三步:金属锰会在还原过程中蒸发,并上升到炉顶。

在炉顶部分,锰气体会冷却凝结成为金属锰,收集制得。

第四步:对收集制得的金属锰进行粗加工和加热处理后,得到可用于制造钢铁和其他金属合金的高质量金属锰。

总之,电解法和冶炼法是两种常用的金属锰生产方法。

这些方法具有高效、高质量和低成本的优点,为金属锰的生产和应用提供了先进、可靠的技术支持。

电解锰硫化渣浸出低品位软锰矿的研究

电解锰硫化渣浸出低品位软锰矿的研究一、研究目的和意义电解锰硫化渣是化工冶金工业中的一种副产物,其主要成分为氧化锰和硫化锰,其品位通常较低,矿石中所含的锰资源不能得到充分利用。

因此,对电解锰硫化渣进行浸出处理,提高锰的浸出率,可以使锰资源得到更好的利用,提高软锰矿的品位,降低矿石的冶炼成本。

同时,研究电解锰硫化渣浸出低品位软锰矿的工艺,为开发和利用这一废弃资源提供了科学依据。

二、浸出过程的机理分析1.化学浸出:化学浸出通过添加浸出剂,直接溶解目标物质,可以有效提高锰的浸出率。

常用的浸出剂包括硫酸、硝酸、酸性氯化锰等。

通过合理选择浸出剂,优化浸出条件,可以使锰的浸出率得到提高,提高矿石的综合利用率。

2.生物浸出:生物浸出利用微生物的代谢活动溶解矿石中的金属物质。

在电解锰硫化渣浸出低品位软锰矿的研究中,可以选用耐酸的微生物菌种,通过优化培养条件和浸出条件,提高软锰矿的品位。

3.细菌浸出:细菌浸出是一种特殊的生物浸出方法,通过特定种类的细菌,利用其代谢活动将锰锌等金属物质从矿石中溶解出来。

在电解锰硫化渣浸出低品位软锰矿的研究中,可以选择能够溶解锰的细菌,进行浸出处理。

通过优化培养条件和浸出条件,可以提高锰的浸出率,提高软锰矿的品位。

三、浸出工艺的优化在电解锰硫化渣浸出低品位软锰矿的研究中,需要对浸出工艺进行优化,以提高浸出效果和降低成本。

具体优化方法如下:1.优化浸出剂的选择:根据电解锰硫化渣中所含的成分特点,选择合适的浸出剂,如硫酸、硝酸等,提高浸出剂的使用效果。

2.优化浸出条件:包括浸出剂浓度、浸出时间、浸出温度等。

通过实验研究,找出合适的浸出条件,提高软锰矿的品位。

3.优化生物浸出条件:对于采用生物浸出方法的电解锰硫化渣浸出低品位软锰矿研究,需要优化微生物的培养条件,包括培养基成分、温度、PH值等,以提高生物浸出效果。

4.优化细菌浸出条件:对于采用细菌浸出方法的电解锰硫化渣浸出低品位软锰矿研究,需要优化细菌的培养条件,包括培养基成分、培养时间、温度等,以提高细菌浸出效果。

电解锰生产工艺流程简述

电解锰生产工艺流程简述Hessen was revised in January 2021第一章设计要求和原则概述本项目为俄罗斯CHEK-SU公司建设的年产8万吨电解金属锰项目,生产主原料为公司生产的氧化锰和碳酸锰精矿,采用湿法冶炼工艺,年生产天数330天,年生产产量为80000吨,设计四条电解生产线。

采用有硒电解、无铬钝化环保工艺,生产中产生的粉尘、酸雾回收利用,废水全部回收至污水处理站处理后重复使用,废渣排至尾矿库堆存,电解冷却水闭路循环使用。

设计指导思想和编制原则1.2.1 设计指导思想1、设计执行相关的方针、政策,使设计做到切合实际,技术先进,经济合理,安全适用。

2、全面贯彻综合利用俄罗斯CHEK-SU公司锰矿资源的基本方针,有效保护和科学合理开发利用当地资源。

3、优化冶炼工艺流程,在经济合理的条件下,尽量提高金属回收率。

4、遵循可持续发展的观念,严格执行环境保护法规、安全和工业卫生法规,加强综合利用,减少三废排放,完善三废处理设施,控制对环境的污染,做到环境措施与工程建设“三同时”。

5、设计中在各个环节注意节省能源和降低成本。

6、严格按设计程序开展设计工作,确保设计质量。

1.2.2 设计原则、产品产量和质量及能源消耗保证值1、建设年产8万吨电解金属锰工厂,工厂一次建成投产;2、项目设计生产的产品为含%的电解金属锰(中华人民共和国黑色冶金行业标准(YB/T051-2003),牌号为DJMnD);3、主原料采用俄罗斯奇克苏福克公司生产的碳酸锰矿、氧化锰矿,湿法冶炼生产工艺;4、本项目采用目前行业最新的设备和工艺,对生产过程中产生的废气、废水、废渣均采取了有效的治理措施,达到清洁生产及环保要求,工艺技术达到目前同行业先进水平;5、本次项目采用的技术经济指标为:(1)每条电解生产线330天生产量为20000吨,设计四条电解生产线,生产规模80000吨/年(产品合格率为100%);(2)电解采用SeO添加剂,正常生产时,电流效率68~70%,电流密度2320~380A/m2,槽电压为~,每吨锰直流电耗≤6500kWh;(3)项目采用的碳酸锰精矿Mn27%,氧化锰精矿Mn35%,本批次全锰分析结果中,二价锰回收率:85%;(4)电解金属锰产品Mn含量达到%,即产品质量符合中华人民共和国黑色冶金行业标准YB/T051-2003;6、废弃场和排放场的再利用,应符合俄罗斯联邦的卫生和自然保护立法要求。

电解金属锰生产工艺流程主要分两个阶段:

电解金属锰生产工艺流程主要分两个阶段:(1)制备电解溶液。

采用锰矿粉与无机酸反应,加热制取锰盐溶液,同时向溶液中加入铵盐作缓冲剂,用加氧化剂氧化中和的方法除去铁,加硫化净化剂除去重金属,然后过滤分离,在溶液中加入电解添加剂作为电解溶液。

目前工业生产广泛采用硫酸浸锰方法制取电解液,用氯化锰盐溶液电解制取金属锰的方法还未形成规模性生产。

制取硫酸锰所用的锰矿粉分菱锰矿和软锰矿两种。

用菱锰矿粉制取硫酸锰的主要化学反应为:MnCO3+H2SO4→MnSO4+CO2↑+H2O用软锰矿制取硫酸锰,先要对软锰矿进行还原焙烧,还原成一氧化锰,然后用硫酸浸取,其主要化学反应为:MnO+H2SO4→MnSO4+H2O(2)电解操作过程。

向隔模电解槽注入含硫酸铵的硫酸锰水溶电解液,接通直流电,产生电析作用,在阴极板上析出金属锰,阳极板析出氧气;周期性地更换阴极板,对电析产物进行钝化、水洗、烘干、剥离等处理,获得金属锰产品。

阴极板上的反应为:Mn2++2e→Mn↓阳极板上的反应为:生产方法原料技术条件用硫酸锰作原料制取金属锰,所需原料主要有锰矿粉、硫酸、硫酸铵、氧化剂、还原剂、添加剂等。

锰矿粉分菱锰矿和软锰矿两种:(1)菱锰矿(MnCO3),质量要求符合国家标准GB3714-83的1-4级。

(2)软锰矿(MnO2),质量要求符合国家标准GB3714-83的1-4级。

锰矿粉以锰含量高,杂质元素种类少、含量低为佳,特别是铁和重金属元素的含量要求尽可能低。

工业硫酸(H2SO4)质量指标应符合国家标准GB534-82。

硫酸铵[(NH4)2SO4],质量指标应符合国家标准GB535-83。

液氨或氢氧化铵(NH3、NH4OH)质量指标应符合国家标准GB536-82(CO2含量不大于0.05g/L)。

还原剂用无烟煤粉,粒度 2mm以下,灰分小于14%。

净化剂(用于沉淀重金属)有:(1)饱和(NH4)2S溶液;(2)福美钠[(CH3)2NCS2Na]简称SDD,含量大于88%;(3)乙硫氮[(CH3CH2)2NCS2Na·3H2O]。

电解锰生产 工艺流程简述

第一章设计要求和原则1.1 概述本项目为俄罗斯CHEK-SU公司建设的年产8万吨电解金属锰项目,生产主原料为公司生产的氧化锰和碳酸锰精矿,采用湿法冶炼工艺,年生产天数330天,年生产产量为80000吨,设计四条电解生产线。

采用有硒电解、无铬钝化环保工艺,生产中产生的粉尘、酸雾回收利用,废水全部回收至污水处理站处理后重复使用,废渣排至尾矿库堆存,电解冷却水闭路循环使用。

1.2设计指导思想和编制原则1.2.1设计指导思想1、设计执行相关的方针、政策,使设计做到切合实际,技术先进,经济合理,安全适用。

2、全面贯彻综合利用俄罗斯CHEK-SU公司锰矿资源的基本方针,有效保护和科学合理开发利用当地资源。

3、优化冶炼工艺流程,在经济合理的条件下,尽量提高金属回收率。

4、遵循可持续发展的观念,严格执行环境保护法规、安全和工业卫生法规,加强综合利用,减少三废排放,完善三废处理设施,控制对环境的污染,做到环境措施与工程建设“三同时”。

5、设计中在各个环节注意节省能源和降低成本。

6、严格按设计程序开展设计工作,确保设计质量。

1.2.2设计原则、产品产量和质量及能源消耗保证值1、建设年产8万吨电解金属锰工厂,工厂一次建成投产;2、项目设计生产的产品为含Mn99.8%的电解金属锰(中华人民共和国黑色冶金行业标准(YB/T051-2003),牌号为DJMnD);3、主原料采用俄罗斯奇克苏福克公司生产的碳酸锰矿、氧化锰矿,湿法冶炼生产工艺;4、本项目采用目前行业最新的设备和工艺,对生产过程中产生的废气、废水、废渣均采取了有效的治理措施,达到清洁生产及环保要求,工艺技术达到目前同行业先进水平;5、本次项目采用的技术经济指标为:(1)每条电解生产线330天生产量为20000吨,设计四条电解生产线,生产规模80000吨/年(产品合格率为100%);(2)电解采用SeO2添加剂,正常生产时,电流效率68~70%,电流密度320~380A/m2,槽电压为4.2~4.6V,每吨锰直流电耗≤6500kWh;(3)项目采用的碳酸锰精矿Mn27%,氧化锰精矿Mn35%,本批次全锰分析结果中,二价锰回收率:85%;(4)电解金属锰产品Mn含量达到99.8%,即产品质量符合中华人民共和国黑色冶金行业标准YB/T051-2003;6、废弃场和排放场的再利用,应符合俄罗斯联邦的卫生和自然保护立法要求。

电解锰 技术方案

4 电解锰生产工艺锰及锰合金是钢铁工业、铝合金工业、磁性材料工业、化学工业等不可缺少的重要原料之一,是冶炼工业中不可缺少的添加剂,电解锰加工成粉状后是生产四氧化三锰的主要原料,电子工业广泛使用的磁性材料原件就是用四氧化三锰生产的,电子工业、冶金工业和航空航天工业都需要电解金属锰。

随着科学技术的不断发展和生产力水平的不断提高,电解金属锰由于它的高纯度、低杂质特点,现已成功而广泛地运用于钢铁冶炼、有色冶金、电子技术、化学工业、环境保护、食品卫生、电焊条业、航天工业等各个领域。

电解锰的纯度很高,它的作用是增加合金属材料的硬度,应用最广的有锰铜合金、锰铝合金,锰在这些合金中能提高合金的强度、韧性、耐磨性和耐腐蚀性,电解锰主要供应于不锈钢的生产。

在我国的电解锰产业中,湖南、贵州、重庆交界的锰三角是当仁不让的集中地,由于开发早和发展快,现在锰矿在秀山、松桃已经供应紧张,再加上当地政府重复征收资源补偿费等,矿石价格占到电解锰成本的1/3。

由于电解锰产业管理混乱,各地都存在乱采乱挖的现象,目前储量下降严重,而且资源回收率很低,只有50%左右,开采中采富弃贫现象严重,矿石品位从19%下降至16%。

目前,我国金属锰的生产方法有两种。

一种是采用电解法,所得产品为电解金属锰;另一种是以富锰矿及高硅锰硅合金为原料,用电炉脱硅精炼法生产,产品称金属锰。

后者含锰稍低(Mn93%~97%),含铁较高(Fe≈2.0%)。

金属锰一般用作冶炼低碳优质钢的合金添加剂,或用作有色金属合金的合金剂。

产品方案必须根据产品需求,通过方案比较进行优选确定。

设计规模主要是根据矿石资源、电力供应和市场需求确定。

中国电解金属锰车间的设计规模一般较小,大的每年达5000t,小的每年仅数百吨。

目前,我国电解金属锰生产主要以99.7%的产品为主(现大部分厂家实际已达到99.8%以上),只有少数几个厂家生产99.9%的产品(因99.9%的产品市场需求量较小,但很多企业在作可行性研究报告时都号称生产99.9%的),主要原材料-锰矿为氧化锰矿和碳酸锰矿两大类,除前工序制液方式不尽相同外,电解生产工艺基本相同。

电解金属锰产工艺流程

电解金属锰生产工艺流程电解金属锰生产工艺流程主要分两个阶段: (1)制备电解溶液; (2)电解操作过程。

(1)制备电解溶液。

采用锰矿粉与无机酸反应,加热制取锰盐溶液,同时向溶液中加入铵盐作缓冲剂,用加氧化剂氧化中和的方法除去铁,加硫化净化剂除去重金属,然后过滤分离,在溶液中加入电解添加剂作为电解溶液。

目前工业生产广泛采用硫酸浸锰方法制取电解液,用氯化锰盐溶液电解制取金属锰的方法还未形成规模性生产。

(2)电解操作过程。

向隔模电解槽注入含硫酸铵的硫酸锰水溶电解液,接通直流电,产生电析作用,在阴极板上析出金属锰,阳极板析出氧气;周期性地更换阴极板,对电析产物进行钝化、水洗、烘干、剥离等处理,获得金属锰产品。

生产方法(原料技术条件)用硫酸锰作原料制取金属锰,所需原料主要有锰矿粉、硫酸、硫酸铵、氧化剂、还原剂、添加剂等。

锰矿粉分菱锰矿和软锰矿两种:(1)菱锰矿(MnCO3),质量要求符合国家标准GB3714-83的1-4级。

(2)软锰矿(MnO2),质量要求符合国家标准GB3714-83的1-4级。

锰矿粉以锰含量高,杂质元素种类少、含量低为佳,特别是铁和重金属元素的含量要求尽可能低。

工业硫酸(H2SO4)质量指标应符合国家标准GB534-82。

硫酸铵[(NH4)2SO4],质量指标应符合国家标准GB535-83。

液氨或氢氧化铵(NH3、NH4OH)质量指标应符合国家标准GB536-82(CO2含量不大于0.05g/L)。

还原剂用无烟煤粉,粒度 2mm以下,灰分小于14%。

净化剂(用于沉淀重金属)有:(1)饱和(NH4)2S溶液;(2)福美钠[(CH3)2NCS2Na]简称SDD,含量大于88%;(3)乙硫氮[(CH3CH2)2NCS2Na·3H2O]。

电解添加剂有二氧化硫(SO2)和二氧化硒(SeO2)。

制取硫酸锰电解液的操作过程锰粉的浸取包括两个基本过程:吸咐化学反应过程和硫酸及反应产物的扩散过程。

金属锰电解的工业生产

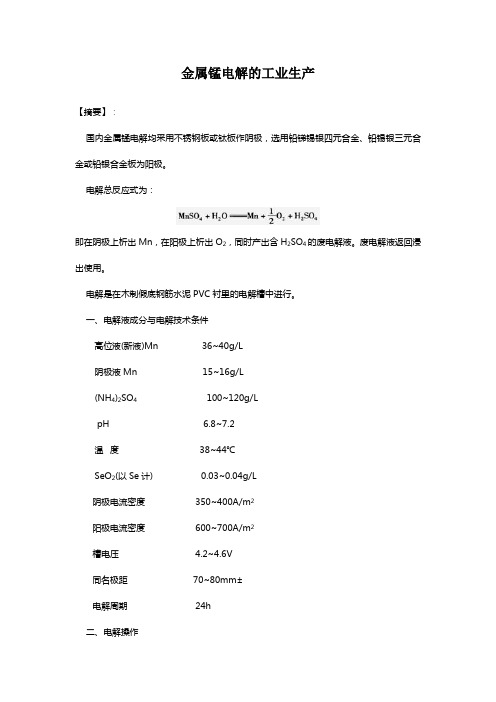

金属锰电解的工业生产【摘要】:国内金属锰电解均采用不锈钢板或钛板作阴极,选用铅锑锡银四元合金、铅锡银三元合金或铅银合金板为阳极。

电解总反应式为:即在阴极上析出Mn,在阳极上析出O2,同时产出含H2SO4的废电解液。

废电解液返回浸出使用。

电解是在木制假底钢筋水泥PVC衬里的电解槽中进行。

一、电解液成分与电解技术条件高位液(新液)Mn36~40g/L阴极液Mn15~16g/L(NH4)2SO4100~120g/LpH 6.8~7.2温度38~44℃SeO2(以Se计)0.03~0.04g/L阴极电流密度350~400A/m2阳极电流密度600~700A/m2槽电压 4.2~4.6V同名极距70~80mm±电解周期24h二、电解操作电解金属锰生产能不能优质高产,除了制液工序必须提供合格的电解液之外,还必须加强槽面管理,严格控制好电解条件,保证电解的正常进行。

1.调槽出槽前1h左右,取样分析槽液硫酸锰的浓度。

根据槽液分析结果,调整各电解槽的补加新液流量,使硫酸锰浓度逐渐升高至出槽时的要求。

出槽前20~30min时测定各电解槽中阴极液的pH值,慢慢地往槽中加入氨水提高pH 值,使pH值符合出槽时的要求。

当pH值和硫酸锰浓度均达到要求时,按出槽要求的量加入二氧化硒水溶液,然后开始出槽装槽。

2.槽面管理看槽工应紧跟在组装工后面对新装好的电解槽进行检查:首先,调整阴、阳极的位置,使阴极板处于两个隔膜框之间的正中央位置上;其次,观察阴、阳极板的导电情况,及时发现并处理导电不良的阴、阳极板;第三,用pH试纸测阴极液的pH值,并根据pH值的高低调整氨水流量,使pH值保持在工艺要求内;第四,调整补加液流量。

待全部电解槽都检查一次以后,再回过头来检查一次,并观察上锰情况。

这时,如果发现有“死板”或“起壳”现象,都要取出来,换上合格的新极板或“起步板”。

在整个电解过程中,看槽工要经常检查整流柜上电流表指示的电流大小,并将电流调整到使之符合工艺要求。

电解锰生产 工艺流程简述

第一章设计要求和原则概述本项目为俄罗斯CHEK-SU公司建设的年产8万吨电解金属锰项目,生产主原料为公司生产的氧化锰和碳酸锰精矿,采用湿法冶炼工艺,年生产天数330天,年生产产量为80000吨,设计四条电解生产线。

采用有硒电解、无铬钝化环保工艺,生产中产生的粉尘、酸雾回收利用,废水全部回收至污水处理站处理后重复使用,废渣排至尾矿库堆存,电解冷却水闭路循环使用。

设计指导思想和编制原则1.2.1 设计指导思想1、设计执行相关的方针、政策,使设计做到切合实际,技术先进,经济合理,安全适用。

2、全面贯彻综合利用俄罗斯CHEK-SU公司锰矿资源的基本方针,有效保护和科学合理开发利用当地资源。

3、优化冶炼工艺流程,在经济合理的条件下,尽量提高金属回收率。

4、遵循可持续发展的观念,严格执行环境保护法规、安全和工业卫生法规,加强综合利用,减少三废排放,完善三废处理设施,控制对环境的污染,做到环境措施与工程建设“三同时”。

5、设计中在各个环节注意节省能源和降低成本。

6、严格按设计程序开展设计工作,确保设计质量。

1.2.2 设计原则、产品产量和质量及能源消耗保证值1、建设年产8万吨电解金属锰工厂,工厂一次建成投产;2、项目设计生产的产品为含%的电解金属锰(中华人民共和国黑色冶金行业标准(YB/T051-2003),牌号为DJMnD);3、主原料采用俄罗斯奇克苏福克公司生产的碳酸锰矿、氧化锰矿,湿法冶炼生产工艺;4、本项目采用目前行业最新的设备和工艺,对生产过程中产生的废气、废水、废渣均采取了有效的治理措施,达到清洁生产及环保要求,工艺技术达到目前同行业先进水平;5、本次项目采用的技术经济指标为:(1)每条电解生产线330天生产量为20000吨,设计四条电解生产线,生产规模80000吨/年(产品合格率为100%);添加剂,正常生产时,电流效率68~70%,电流密度320~(2)电解采用SeO2380A/m²,槽电压为~,每吨锰直流电耗≤6500kWh;(3)项目采用的碳酸锰精矿Mn27%,氧化锰精矿Mn35%,本批次全锰分析结果中,二价锰回收率:85%;(4)电解金属锰产品Mn含量达到%,即产品质量符合中华人民共和国黑色冶金行业标准YB/T051-2003;6、废弃场和排放场的再利用,应符合俄罗斯联邦的卫生和自然保护立法要求。

电解锰工艺流程

电解锰工艺流程

《电解锰工艺流程》

电解锰是一种重要的工业化学品,广泛应用于冶金、电池、涂料和化工等领域。

其生产工艺主要包括矿石选矿、氧化焙烧、浸出萃取和电解析取等步骤。

首先是矿石选矿,主要利用重选和浮选来提取含锰矿石,然后经过破碎、磨细等工艺处理,得到精矿。

接下来是氧化焙烧,将精矿与氢氧化钠或氢氧化钾混合后,在空气中加热至一定温度进行焙烧,使其中的锰转化为四氧化三锰(MnO2)。

然后进行浸出萃取,将经过氧化焙烧的矿石与稀硫酸混合,使MnO2转化为亚砜锰,再通过萃取装置提取锰。

最后是电解析取,将得到的硫酸锰溶液通过电解槽进行电解,将亚砜锰还原为金属锰,从而得到电解锰产品。

整个工艺流程需要严格控制工艺参数,确保产品质量。

同时,还需要加强环保措施,减少废水产生,提高能源利用率,保护环境。

随着科技的不断进步,电解锰工艺流程也在不断完善,实现了高效、节能、环保的目标。

电解锰生产 工艺流程简述

第一章设计要求和原则1.1 概述本项目为俄罗斯CHEK-SU公司建设的年产8万吨电解金属锰项目,生产主原料为公司生产的氧化锰和碳酸锰精矿,采用湿法冶炼工艺,年生产天数330天,年生产产量为80000吨,设计四条电解生产线。

采用有硒电解、无铬钝化环保工艺,生产中产生的粉尘、酸雾回收利用,废水全部回收至污水处理站处理后重复使用,废渣排至尾矿库堆存,电解冷却水闭路循环使用。

1.2 设计指导思想和编制原则1.2.1 设计指导思想1、设计执行相关的方针、政策,使设计做到切合实际,技术先进,经济合理,安全适用。

2、全面贯彻综合利用俄罗斯CHEK-SU公司锰矿资源的基本方针,有效保护和科学合理开发利用当地资源。

3、优化冶炼工艺流程,在经济合理的条件下,尽量提高金属回收率。

4、遵循可持续发展的观念,严格执行环境保护法规、安全和工业卫生法规,加强综合利用,减少三废排放,完善三废处理设施,控制对环境的污染,做到环境措施与工程建设“三同时”。

5、设计中在各个环节注意节省能源和降低成本。

6、严格按设计程序开展设计工作,确保设计质量。

1.2.2 设计原则、产品产量和质量及能源消耗保证值1、建设年产8万吨电解金属锰工厂,工厂一次建成投产;2、项目设计生产的产品为含Mn99.8%的电解金属锰(中华人民共和国黑色冶金行业标准(YB/T051-2003),牌号为DJMnD);3、主原料采用俄罗斯奇克苏福克公司生产的碳酸锰矿、氧化锰矿,湿法冶炼生产工艺;4、本项目采用目前行业最新的设备和工艺,对生产过程中产生的废气、废水、废渣均采取了有效的治理措施,达到清洁生产及环保要求,工艺技术达到目前同行业先进水平;5、本次项目采用的技术经济指标为:(1)每条电解生产线330天生产量为20000吨,设计四条电解生产线,生产规模80000吨/年(产品合格率为100%);添加剂,正常生产时,电流效率68~70%,电流密度320~380A/m2,(2)电解采用SeO2槽电压为4.2~4.6V,每吨锰直流电耗≤6500kWh;(3)项目采用的碳酸锰精矿Mn27%,氧化锰精矿Mn35%,本批次全锰分析结果中,二价锰回收率:85%;(4)电解金属锰产品Mn含量达到99.8%,即产品质量符合中华人民共和国黑色冶金行业标准YB/T051-2003;6、废弃场和排放场的再利用,应符合俄罗斯联邦的卫生和自然保护立法要求。

电解锰生产工艺流程简述

第一章设计要求和原则1.1 概述本项目为俄罗斯CHEK-SU公司建设的年产8万吨电解金属锰项目,生产主原料为公司生产的氧化锰和碳酸锰精矿,采用湿法冶炼工艺,年生产天数330天,年生产产量为80000吨,设计四条电解生产线。

采用有硒电解、无铬钝化环保工艺,生产中产生的粉尘、酸雾回收利用,废水全部回收至污水处理站处理后重复使用,废渣排至尾矿库堆存,电解冷却水闭路循环使用。

1.2 设计指导思想和编制原则1.2.1 设计指导思想1、设计执行相关的方针、政策,使设计做到切合实际,技术先进,经济合理,安全适用。

2、全面贯彻综合利用俄罗斯CHEK-SU公司锰矿资源的基本方针,有效保护和科学合理开发利用当地资源。

3、优化冶炼工艺流程,在经济合理的条件下,尽量提高金属回收率。

4、遵循可持续发展的观念,严格执行环境保护法规、安全和工业卫生法规,加强综合利用,减少三废排放,完善三废处理设施,控制对环境的污染,做到环境措施与工程建设“三同时”。

5、设计中在各个环节注意节省能源和降低成本。

6、严格按设计程序开展设计工作,确保设计质量。

1.2.2 设计原则、产品产量和质量及能源消耗保证值1、建设年产8万吨电解金属锰工厂,工厂一次建成投产;2、项目设计生产的产品为含Mn99.8%的电解金属锰(中华人民共和国黑色冶金行业标准(YB/T051-2003),牌号为DJMnD);3、主原料采用俄罗斯奇克苏福克公司生产的碳酸锰矿、氧化锰矿,湿法冶炼生产工艺;4、本项目采用目前行业最新的设备和工艺,对生产过程中产生的废气、废水、废渣均采取了有效的治理措施,达到清洁生产及环保要求,工艺技术达到目前同行业先进水平;5、本次项目采用的技术经济指标为:(1)每条电解生产线330天生产量为20000吨,设计四条电解生产线,生产规模80000吨/年(产品合格率为100%);(2)电解采用SeO2添加剂,正常生产时,电流效率68~70%,电流密度320~380A/m²,槽电压为4.2~4.6V,每吨锰直流电耗≤6500kWh;(3)项目采用的碳酸锰精矿Mn27%,氧化锰精矿Mn35%,本批次全锰分析结果中,二价锰回收率:85%;(4)电解金属锰产品Mn含量达到99.8%,即产品质量符合中华人民共和国黑色冶金行业标准YB/T051-2003;6、废弃场和排放场的再利用,应符合俄罗斯联邦的卫生和自然保护立法要求。

31072015电解锰生产工艺流程简述

第一章设计要求和原则1.1 概述本项目为俄罗斯CHEK-SU公司建设的年产8万吨电解金属锰项目,生产主原料为公司生产的氧化锰和碳酸锰精矿,采用湿法冶炼工艺,年生产天数330天,年生产产量为80000吨,设计四条电解生产线。

采用有硒电解、无铬钝化环保工艺,生产中产生的粉尘、酸雾回收利用,废水全部回收至污水处理站处理后重复使用,废渣排至尾矿库堆存,电解冷却水闭路循环使用。

1.2 设计指导思想和编制原则1.2.1 设计指导思想1、设计执行相关的方针、政策,使设计做到切合实际,技术先进,经济合理,安全适用。

2、全面贯彻综合利用俄罗斯CHEK-SU公司锰矿资源的基本方针,有效保护和科学合理开发利用当地资源。

3、优化冶炼工艺流程,在经济合理的条件下,尽量提高金属回收率。

4、遵循可持续发展的观念,严格执行环境保护法规、安全和工业卫生法规,加强综合利用,减少三废排放,完善三废处理设施,控制对环境的污染,做到环境措施与工程建设“三同时”。

5、设计中在各个环节注意节省能源和降低成本。

6、严格按设计程序开展设计工作,确保设计质量。

1.2.2 设计原则、产品产量和质量及能源消耗保证值1、建设年产8万吨电解金属锰工厂,工厂一次建成投产;2、项目设计生产的产品为含Mn99.8%的电解金属锰(中华人民共和国黑色冶金行业标准(YB/T051-2003),牌号为DJMnD);3、主原料采用俄罗斯奇克苏福克公司生产的碳酸锰矿、氧化锰矿,湿法冶炼生产工艺;4、本项目采用目前行业最新的设备和工艺,对生产过程中产生的废气、废水、废渣均采取了有效的治理措施,达到清洁生产及环保要求,工艺技术达到目前同行业先进水平;5、本次项目采用的技术经济指标为:(1)每条电解生产线330天生产量为20000吨,设计四条电解生产线,生产规模80000吨/年(产品合格率为100%);(2)电解采用SeO添加剂,正常生产时,电流效率68~70%,电流密度320~2380A/m²,槽电压为4.2~4.6V,每吨锰直流电耗≤6500kWh;(3)项目采用的碳酸锰精矿Mn27%,氧化锰精矿Mn35%,本批次全锰分析结果中,二价锰回收率:85%;(4)电解金属锰产品Mn含量达到99.8%,即产品质量符合中华人民共和国黑色冶金行业标准YB/T051-2003;6、废弃场和排放场的再利用,应符合俄罗斯联邦的卫生和自然保护立法要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

美国低品位锰矿生产电解金属锰工艺技术方案前已报道美国锰业公司(American Manganese Company, 简称AMC)计划在美国亚利桑那洲开采低品位氧化锰矿, 建设年产5万吨电解二氧化锰工厂[1].该项目所开采的美国亚利桑那州莫哈维县炮台山(Artillery Peak)锰矿是美国西南部最大的低品位锰矿藏, 可露天开采., 根据AMC2010年10月6日公布的截止当年9月最新勘探数据, 该矿区锰矿储量为:该锰矿的矿物类型多为软锰矿(Pyrolucite, Pu)、硬锰矿(Psilomelane, Ps ) 和锰土(Wad, W)为主, 锰土亦称为偏锰酸矿, 是多种氧化锰和氢氧化锰矿物的混合物, 性质松软, 呈土状.炮台山锰矿很松软, 仅需要使用锤式破碎机破碎成30mm以下的细块即可供浸出之用, 因此无需经过多级细磨过程, 从而大幅降低了设备投资费用和操作成本.上世纪40-50年代美国矿务局曾经对美国各地的多种锰矿进行广泛的研究, 表明炮台山锰矿很适用于二氧化硫还原浸取工艺。

2009年5月美国锰业公司的前身Rocher Deboule公司将该项目采用二氧化硫还原浸取为核心的湿法冶金技术部分委托给加拿大Kemetco Research Inc.公司进行开发研究, 为日处理3500吨含锰4.5%的低品位氧化锰矿,按照90%回收率,生产141.75吨/日电解金属锰的工厂制订工艺技术流程. 该研究项目得到了加拿大国家研究理事会的资助.Kemetco以该锰矿的McGregor矿区采集的矿样进行湿法冶金试验,矿样的化学元素全分析(按%计算)如下:需要指出,炮台山锰矿整个矿区锰矿的实际平均锰品位仅4 %左右,远比上表单个矿区的矿样含锰量为低.2010年7月AMC公布了Kemetco Research Inc.公司对该项目进行的实验室规模冶金技术试验总结报告[2]. 现将该报告所披露的概念工艺流程方案介绍如下.一.磨矿按照流程图, 开采出的锰矿用卡车运送到生产区, 首先通过格栅筛进入料仓, 格栅筛上的大块矿则用推土机碾压使之强制通过格栅筛进入料仓. 入仓后的锰矿进入由锤式破碎机和滚桶筛组成的破碎系统; 粉碎到粒度30mm以下, 送往浸出系统. 滚桶筛的筛上矿则返回到锤式破碎机进料端. 日处理3500吨含锰4.5%的低品位氧化锰矿.二.硫酸预浸出粒度为30mm以下的碎锰矿与从浸出渣逆流洗涤系统(Count Current Decantation, CCD)返回的含锰洗液在搅拌桶内混合成浓度约12-20%的矿浆, 同时加入硫酸溶液, 在强烈的搅拌作用下碎锰矿被破碎为细粒状, 同时主要为钙的耗酸物质与硫酸反应生产不溶性的硫酸盐.三. 燃烧硫黄制备二氧化硫首先将硫黄加热到115℃以上使之液化,然后液态硫黄通过雾化器雾化,并在过量20%空气的情况下燃烧,生成按体积计含17.5% SO2, 79.0% N2和3.5% O2的稀二氧化硫气体.该项目硫黄燃烧过程中释放出的热量通过热交换器每小时可产生400℃/4.5MPa的蒸汽, 这些蒸汽通过冷凝式汽轮机, 以汽轮机热效率为50%计算, 可连续产生5MW的电力. 此外, 尚有400℃以下的低温位热能可产生2.2MW的电力.按照生产141.75吨/日电解金属锰, 过程中二氧化硫过量10%计算, 需要硫黄90.8吨/日, 即每生产一吨电解金属锰需要耗用硫黄0.64吨. 按年产5万吨电解金属锰计,年需硫黄3.2万吨.四. 二氧化硫还原浸出经过硫酸预浸出以后的锰矿浆进入一系列呈阶梯型布置的多级串联浸出桶, 二氧化硫(过量10%)与氧化锰矿浆呈逆向依次进入各个浸出桶内进行还原浸出反应, 使锰矿中的四价锰还原成可溶性的二价锰离子. 其主要化学反应式为:主反应: MnO2 + SO2 = MnSO4副反应: MnO2 + 2SO2 = MnS2O6在二氧化硫还原浸出的试验中考察了锰矿粒度、矿浆浓度、SO2浓度和硫酸浓度等因素对锰还原浸出率,和副反应产物连二硫酸锰(MnS2O6)生成数量的影响。

试验研究表明矿浆浓度和SO2浓度对于还原浸出率具有最大的影响,在矿浆浓度为10%和SO2浓度为6%,并且在不加入硫酸的条件下,锰的还原浸出率甚至可高达98%,一般可达90%以上。

试验研究表明连二硫酸锰的生成主要取决于矿浆浓度和SO2浓度.过量的二氧化锰并不能减少连二硫酸锰的生成。

此外,浸出反应溶液中硫酸浓度亦对连二硫酸锰的生成有很显著的影响,提高硫酸浓度有利于分解连二硫酸锰。

如在锰矿粒度为70目(210μm),矿浆浓度为10%,SO2浓度为6% 的反应条件下,当溶液中的硫酸浓度为0.1M时,反应液中生成的连二硫酸锰浓度为12.7克/升. 硫酸浓度为0.02M时, 生成的连二硫酸锰浓度则为25.3克/升. 而不加入任何硫酸时, 生成的连二硫酸锰浓度高达30克/升.该还原浸出反应为放热过程,虽然降低反应温度有利于提高SO2在水中的溶解度,因而也有利于还原浸出率的提高,但试验中未对温度的影响进行研究。

试验还表明,多级逆流浸出系统不仅可使SO 2得到充分利用,而且可有效利用锰矿的碱度,因而具有很大的经济性. 如在三级串联浸出时,第1级浸出液pH=1.2, 其主要杂质含量为: 铁269ppm, 铝102ppm, 砷42ppm, 第2级浸出液pH=2.2, 杂质含量就明显下降了, 而到第3级时浸出液pH 达到6.3, 铁、铝和砷含量均已降低到低于1ppm.五. 固液分离完成还原浸出反应以后的浸出液从最后一级浸出桶上部溢流到浸出液浓密机进行固液分离. 该浓密机的上清浸出液含锰约50g/l, 其中硫酸锰与连二硫酸锰的比例约为1:0.16, 此上清液从浓密机溢流进入浸出液净化系统, 浓密机的底流则进入浸出渣逆流洗涤系统(CCD), 该系统由一系列呈阶梯型布置的浓密机组成, 作为洗液的生产系统回收水与浸出渣逆向运行.浸出渣在该系统内充分洗涤后再以过滤机过滤, 滤饼洗涤后即运输到原采矿场进行回填. 含锰洗涤水则返回浸出系统.为了提高浓密机的使用效果, 进行了一系列的向矿浆内添加絮凝剂试验, 以增加矿浆中固体颗粒沉降速度和浓密机底流浓度,所试用的絮凝剂有Percol 351(一种分子量为1300-1400万的非离子型聚丙烯酰胺絮凝剂)和Percol E24(一种分子量为1200-1400万的阴离子型丙烯酰胺和丙烯酸钠的共聚物絮凝剂)。

试验表明,在矿浆为10%的低浓度时, 添加50ppm 的非离子型絮凝剂Percol 351,具有最佳的助沉效果, 固体颗粒沉降速度达73厘米/分钟, 是使用相同用量阴离子型絮凝剂Percol E24时沉降速度的三倍,而未使用任何一种絮凝剂时, 固体颗粒沉降速度仅为1.42厘米/分钟. 随着矿浆浓度的提高, Percol 351与Percol E24的使用效果差距就逐渐减小, 特别在高浓度矿浆条件下, Percol E24表现出更良好的使用效果.根据矿浆沉降试验,初步估酸算浸出液浓密机(普通型)所需沉降面积为216平方米, 即浓密机的直径为17.5米. 浸出渣逆流洗涤系统(CCD)为5级浓密机(普通型), 洗水比(进料矿浆中含水量与洗水的比例为2.3. 洗涤含固浓度为38%,含锰50g/l 的浓密机底流时, 在未计最终过滤机滤液可回收锰的情况下, 浸出渣逆流洗涤系统的锰回收率即可达99.5%.按照美国环境保护总署(U.S Environmental Protection Agency, EPA ) 1311号”尾矿有毒性物质浸出检测程序(Toxicity Characteristic Leaching Procedure on Tailings, TCLP)”测定的结果表面该项目的尾渣符合排放标准,不属于美国环境保护总署规定的有毒废料.六.浸出液净化固液分离以后的浸出液中含有的除连二硫酸锰以外的主要杂质有铁、铝、砷和硅, 以及少量的锌、钴和铜等离子. 当将浸出液的pH 提高到5.5以上;并通入空气使二价离子氧化为三价铁离子,此时铁、铝、砷均可降低到低于1ppm, 硅和铜含量亦有显著降低, 但是调节pH 对去除锌和钴则不起作用. 为此需采用硫化物沉淀法来加以去除, 在沉淀锌和钴的硫化物时, 应在pH 中性的条件下进行, 并且应避免使用过量的硫化剂;以免造成电解金属锰产品中的硫含量超标.七.连二硫酸根的分离---碳酸锰沉淀法前已指出,如何去除二氧化硫还原浸出过程中副反应产生的连二硫酸锰(MnS 2O 6);是该工艺的一个关键性技术问题。

几十年来有许多这方面的研究报道,提出了不少去除连二硫酸锰的工艺技术[3],但均因存在种种缺点而至今未得到工业化的实际运用。

这次本项目通过碳酸锰沉淀法,使浸出液中的硫酸锰和连二硫酸锰均生成碳酸锰沉淀,而硫酸根和连二硫酸根则生成钠盐留在溶液中;从而使锰离子与连二硫酸根分离开来:所得碳酸锰沉淀经过洗涤、过滤后, 用从电解槽返回的含酸阳极液加以溶解,即得到硫酸锰溶液作为电解金属锰的电解液:MnCO3 + H2SO4 = MnSO4 + CO2由于电解金属锰和电解二氧化锰等锰电解产品的电解过程中有硫酸产生,在使用碳酸锰为原料时, 此返回的含酸电解废液可用于浸出碳酸锰矿而生成硫酸锰. 但是, 二氧化硫还原浸出氧化锰矿的反应则是直接生成了硫酸锰,并不需要按照硫酸锰化学计量的硫酸参与反应,因此在采用二氧化硫还原浸出氧化锰矿制备电解金属锰或电解二氧化锰的流程中;都存在着一个酸平衡的问题。

本项目中采用的碳酸锰沉淀法既解决了连二硫酸根的分离问题,同时也解决了整个流程中的酸平衡问题。

按照生产141.75吨/日电解金属锰计算, 需要碳酸钠273.5吨/日, 即每生产一吨电解金属锰需要耗用1.93吨碳酸钠. 按年产5万吨电解金属锰计,年需碳酸钠9.65万吨八.电解金属锰生产将前述硫酸锰溶液再经过进一步去除铁和重金属的深度净化以后,即成为生产电解金属锰的电解槽合格进液,电解过程所采用的电极材料和工艺参数与现行电解金属锰工业生产大致相同. 方案中表示,从环境保护的立场出发,将不使用二氧化硒;而是使用二氧化硫作为添加剂。

据称,电解过程试验所得到的电解金属锰产品纯度可达到99.5%以上,电流效率也与工业生产的典型数据相当,可达67%以上。

九.连二硫酸根分解,无水硫酸钠生产,和生产用水的回收沉淀出碳酸锰以后的溶液中含有大量的硫酸钠和连二硫酸钠,必须加以回收成为商品形式的无水硫酸钠副产品,另一方面,整个生产过程中的大部分用水也存在于该溶液之中,亦必须加以回收.为了从沉淀出碳酸锰以后的溶液中提取出固体硫酸钠,该项目首先采用了冷冻法使硫酸钠和连二硫酸钠形成结晶体, 因为硫酸钠在水溶液中具有很特殊的溶解特性, 即当温度从32℃下降到0℃时, 硫酸钠的溶解度降低到原来的1/10,而析出Na2SO4 10H2O结晶. 在同样的温度下降范围内,连二硫酸钠在水中的溶解度也降低到原来的1/3, 并析出Na2S2O6 2H2O 结晶.故按此原理, 首先将沉淀出碳酸锰以后的溶液冷冻至0℃, 则有Na2SO410H2O和Na2S2O62H2O混合结晶析出, 再将混合结晶加热到110℃, 使结晶水脱出, 继续加热到267℃使连二硫酸钠分解:Na2S2O6 = Na2SO4 + SO2最后即得到无水硫酸钠副产品, 分解反应析出的二氧化硫气体则返回到浸出系统使用,脱出的结晶水亦可回收入洗水系统.冷冻分离出结晶以后的母液经过纳滤(Nano Filtration,简称NF)系统进行分离处理. 纳滤膜是80 年代末期问世的新型分离膜,对无机盐有一定的截留率[4-5]. 结晶后的母液含11g/l Na2SO4和6 0g/l Na2S2O6 , 经过纳滤膜的过滤/浓缩作用处理以后, 35.3% 的母液被浓缩成含31.2 g/l Na2SO4和170 g/l Na2S2O6的浓缩液,返回到冷冻系统再结晶. 64.7%的母液透过纳滤膜成为清水,进入浸出渣逆流洗涤系统(CCD) 作为洗水使用, 洗水在该系统中含锰量逐渐升高, 最后返回到浸出系统, 从而实现生产用水的全循环使用。