低磷低碳锰硅合金(高硅硅锰)

锰系铁合金冶炼工艺

整理课件

16

高碳锰铁冶炼工艺(熔剂法)

冶炼原理:

主反应

(MnO)渣 + C = [Mn] + CO (FeO)渣 + C = [Fe] + CO

Mn4+ Mn3+ Mn2+

Mn3C

直接还原 C的直接还原

CO间接还原

副反应

(P2O5)渣 + 5C = 2[P] + 5CO (SiO2)渣 + CaO或MgO = (CaO或MgO)n·(SiO2)m

锰硅铁合金常用牌号:FeMn68Si18, FeMn64Si14, FeMn60Si28 硅锰冶炼的原料:锰矿(富锰渣),硅石,焦炭,石灰等 锰硅铁合金冶金原理:

总反应:MnO·SiO2 + 3C = MnSi(Fe) + 3CO

MnO·SiO2 + 4/3C = 1/3Mn3C + SiO2 + CO (低温)

MnO + C = Mn + CO

直接还原 △G°=575266-339.78T T始=1693 K 2MnO + 8/3C = 2/3Mn3C + 2CO

△G°=510789.6-340.8T T始=1499 K

(软熔带)

整理课件

1188

高碳锰铁矿热炉炉膛结构示意图

1. 松散的烧结料;2. 软熔带;3. 渣焦混合物;4. 焦炭层;5. 渣层(有焦炭);6. 渣层; 7. 金属;8. 死料区;9. 电极碎整块理;课1件0. 电极;11. 碳砖;12. 出渣口;13. 出铁口 19

89.14 84.82

世界锰矿主要进口国家

锰硅合金中的锰、硅、磷含量的快速检测方法

锰硅合金中的锰、硅、磷含量的快速检测方法赵晶晶;宁海龙;常健辉【摘要】建立一种快速测定锰硅合金中主量、次量元素的方法.样品经溶解后,用电感耦合等离子体发射光谱法测定锰硅合金中的硅、磷含量,用自动电位滴定法测定锰硅合金中的锰含量.该方法用于两种标准物质YSBC18603-08和GSB03-1946-2005的实际分析,Mn,Si,P的测定值与标准值吻合,RSD( n=11)为0.147%~1.42%;Mn,Si,P的回收率95.8%~99.64%.与现行国标方法相比,分析周期短,适用于大宗锰硅合金进出口检验的要求.【期刊名称】《现代仪器与医疗》【年(卷),期】2012(018)004【总页数】4页(P80-83)【关键词】锰硅合金;锰;硅;磷;电感耦合等离子体发射光谱法;自动电位滴定法【作者】赵晶晶;宁海龙;常健辉【作者单位】阿拉山口检验检疫局阿拉山口 833418;阿拉山口检验检疫局阿拉山口 833418;中哈管道有限责任公司阿拉山口 833418【正文语种】中文【中图分类】TH83锰硅合金是由锰、硅、铁、磷及少量碳和其它元素组成的合金,是一种用途较广、产量较大的铁合金。

锰硅合金是炼钢常用的复合脱氧剂,又是生产中低碳锰铁和电硅热法生产金属锰的还原剂。

随着中国经济的发展,汽车、道路、建筑、房地产等市场的持续发展,对钢铁的需求量将继续增大,因而对锰硅合金的需求也会持续增大。

锰是炼钢过程中最主要的脱氧剂之一,几乎所有的钢种都需要用锰来脱氧。

硅是生铁和碳钢中仅次于锰的最重要的合金元素。

锰、硅、磷的含量是评价锰硅合金质量的重要指标。

现有的对锰硅合金中锰、硅、磷含量的检测方法,多采用对不同元素逐一样品前处理,再测定,而且测定方法较为复杂,不利于口岸的快速通关。

例如现行国标方法GB/T5686.1[1]采用滴定法测定锰含量,方法1电位滴定法使用氢氟酸及高氯酸,有一定的危险性,而且使用的电位滴定仪自动化程度较差。

硅锰合金 标准

硅锰合金标准硅锰合金是一种重要的合金材料,广泛用于钢铁行业和其他相关行业。

为了确保硅锰合金的质量和性能,制定了一系列的标准与规范,以确保生产和应用过程中的一致性和可靠性。

本文将介绍硅锰合金的标准内容,包括化学成分、物理性能、生产工艺等,以及标准的实施和应用。

一、化学成分标准硅锰合金的化学成分对其性能具有重要影响。

根据国家标准《硅锰合金》(GB/T 811-2013),硅锰合金的化学成分应符合以下要求:1. 硅含量:硅锰合金中的硅含量在65%至72%之间,可以根据实际需要进行调整。

2. 锰含量:硅锰合金中的锰含量应不低于14%。

3. 硫含量:硅锰合金中的硫含量不得超过0.05%。

4. 磷含量:硅锰合金中的磷含量不得超过0.1%。

二、物理性能标准硅锰合金的物理性能对其使用效果和应用范围有着重要的影响。

硅锰合金的物理性能标准包括以下几个方面:1. 密度:硅锰合金的密度应在6.0~7.2g/cm³之间。

2. 抗拉强度:硅锰合金的抗拉强度不低于370MPa。

3. 延伸率:硅锰合金的延伸率在16%~25%之间。

4. 硬度:硅锰合金的硬度在HB180~250之间。

三、生产工艺标准硅锰合金的生产工艺对其质量和性能具有直接影响,因此在标准中有相关的规定和要求。

硅锰合金的生产工艺标准主要包括以下内容:1. 原料选择与处理:硅锰合金的原料应选择优质的硅石和锰矿,经过洗选、破碎等处理工艺后应满足一定的颗粒度和化学成分要求。

2. 炉温控制与炉内时间:硅锰合金的炉温应在适宜的范围内控制,并且炉内停留时间应足够以确保反应充分进行。

3. 浇注温度与方式:硅锰合金在浇注时应控制合适的温度和方式,以保证合金的均匀性和稳定性。

4. 炉渣处理与回收:硅锰合金生产过程中产生的炉渣应按照相关标准进行处理,以减少对环境的污染,并且可以回收利用部分有价值的成分。

四、标准实施与应用硅锰合金的标准实施与应用是保障产品质量和市场竞争力的重要环节。

我国锰系合金生产工艺介绍

我国锰系合金生产工艺介绍锰铁:锰和铁组成的铁合金。

主要分类:高碳锰铁(含碳7%)、中碳锰铁(含碳1.0~1.5%)、低碳锰铁(含碳0.5%)、金属锰、镜铁、硅锰合金。

高炉冶炼一般采用1000米3以下的高炉,设备和生产工艺大体与炼铁高炉相同。

锰矿石在由炉顶下降的过程中,高价的氧化锰(MnO2,Mn2O3,Mn3O4)随温度升高,被CO逐步还原到MnO。

但MnO只能在高温下通过碳直接还原成金属,所以冶炼锰铁需要较高的炉缸温度,为此炼锰铁的高炉采用较高的焦比(1600公斤/吨左右)和风温(1000℃以上)。

为降低锰损耗,炉渣应保持较高的碱度(CaO/SiO2大于1.3)。

由于焦比高和间接还原率低,炼锰铁高炉的煤气产率和含CO量比炼铁高炉高,炉顶温度也较高(350℃以上)。

富养鼓风可提高炉缸温度,降低焦比,增加产量,且因煤气量减少可降低炉顶温度,对锰铁的冶炼有显著的改进作用。

电炉冶炼近年来,国内外众多铁合金厂家就如何在硅锰冶炼中提高锰元素回收率,进行了深入的研究和时间。

虽然在工艺配比、渣型选择、配送点制度等方面存在不尽相同的观点,但这些厂家均通过时间提高了回收率。

“精料入炉,优化配料”是合金生产的发展方向之一,不同理化性能原料的搭配在很大程度上影响着铁合金的各项经济技术指标。

提高入炉有效功率。

电炉设备参数和电器操作制度对炉内冶炼熔池温度影响较大,温度差异直接影响化学反应速率。

根据设备参数及实际原料条件合理地选择供电制度,确定合适的二次电压、二次电流、有功功率,使电炉熔池和极心圆功率密度达到最理想状态,电炉甚至可以通过超负荷运行来确保熔池达到足够高的冶炼温度。

温度越高,MnO和SiO2还原进入合金的程度越大,其中MnO和SiO2对还原温度的要求更高。

在铁合金电炉内,主要存在由电能向热能的转化,即提高有效入炉功率有利于提高炉膛温度,同时有利于促进Mn和Si的还原。

选择合理的工艺制度。

锰硅合金炉料配比以精料入炉为原则,入炉原料的有效成分应包括Mn、Fe、SiO2的总和(下问题到的有效成分皆同上),有效成分越高,即主要元素的富集度越高,越有利于增大锰矿石还原反应速率,MnO和SiO2还原形成合金的程度越深。

2024年锰硅合金市场前景分析

2024年锰硅合金市场前景分析引言锰硅合金是一种重要的合金材料,广泛应用于钢铁、电力、化工等行业。

本文将对锰硅合金市场前景进行分析,以便读者了解该行业的发展趋势和潜在机遇。

锰硅合金的应用锰硅合金具有优异的抗氧化、耐热、抗腐蚀等性能,被广泛应用于以下方面:1.钢铁行业:锰硅合金用于制造低合金结构钢、合金钢和不锈钢,提高钢材的强度、硬度和耐热性。

2.电力行业:锰硅合金作为电石的主要原料,用于制造钙钛矿太阳能电池片,可提高光电转化效率。

3.化工行业:锰硅合金用于生产电池、染料、催化剂等化工产品,提高产品质量和性能。

锰硅合金市场现状分析目前,全球锰硅合金市场呈现以下特点:1.市场规模不断扩大:随着钢铁工业和电力行业的发展,锰硅合金的需求不断增加,市场规模呈现稳步增长的趋势。

2.技术进步带动市场发展:锰硅合金生产技术不断改进,新工艺、新设备的应用提高了产能和产品质量,进一步推动了市场发展。

3.区域市场差异明显:锰硅合金的需求主要集中在钢铁生产大国,如中国、印度、日本等,因此市场需求存在区域差异,市场份额不均衡。

锰硅合金市场前景展望基于对市场现状的分析,可以预测锰硅合金市场的前景如下:1.需求持续增长:随着新兴市场经济的发展和工业化进程的推进,锰硅合金的需求将继续增长。

2.技术创新推动发展:随着科技进步和创新,锰硅合金的生产工艺将进一步提升,产品质量和性能将得到进一步提高。

3.绿色发展迅猛:环保意识不断提升,对环境友好型的锰硅合金产品的需求也将明显增加,推动绿色生产和可持续发展。

结论综上所述,锰硅合金市场具有广阔的发展前景。

随着需求的增加和技术的进步,该市场将持续扩大并迎来更多的机遇。

然而,市场竞争也将加剧,企业需要不断创新、提高产品质量和性能,以保持竞争力和市场份额。

注意:本文分析仅为一般性市场研究,并不构成投资建议。

投资者应谨慎决策,根据个人情况和实际市场情况进行投资。

硅锰合金

硅锰合金及生产工艺硅锰合金是由锰、硅、铁及少量碳和其它元素组成的合金,是一种用途较广、产量较大的。

锰硅合金是炼钢常用的复合脱氧剂,又是生产中低碳锰铁和电硅热法生产金属锰的。

1.概述锰和硅是碳钢中所用的主要合金元素。

锰是炼钢过程中最主要的脱氧剂之一,几乎所有的钢种都需要用锰来脱氧。

因为用锰来脱氧时所生成的氧产物熔点较低,易于上浮;锰还能增大硅和铝等强脱氧剂的脱氧效果。

所有的工业钢都需加入少量的锰作为脱硫剂,使钢能进行热轧、锻造及其它工艺而不致断裂,锰还是各钢种中最重要的合金元素,在合金钢中也会添加15%以上的锰以增加钢的结构强度。

硅是生铁和碳钢中仅次于锰的最重要的合金元素。

在钢生产中,硅主要用作熔融金属的脱氧剂,或作为合金添加剂使钢增加强度和改善其性能。

硅还是一种有效的石磨化介质,它能使铸铁中的碳变成游离的石磨碳。

加入标准灰口铸铁和球墨铸铁中的硅可达4%。

而大量的锰和硅都是以铁合金的形式添加到钢液中的:锰铁、硅锰和硅铁。

生产锰硅合金的原料有锰矿、富锰渣、硅石、焦炭、白云石(或石灰石)、萤石。

生产锰硅合金可使用一种锰矿或几种锰矿(包括富锰渣)的混合矿。

由于锰硅合金要求铁、磷含量比高碳锰铁低,故要求冶炼锰硅合金的锰矿有更高的锰铁比和锰磷比。

所用的锰矿含锰越高,各项指标越好。

2.工艺技术硅锰合金是在矿热炉中用炭同时还原锰矿石(包括富锰渣)和硅石中的氧化锰和二氧化硅而炼制生产的。

锰硅合金的生产在矿热炉内进行,使用碳质还原剂、锰矿石、富锰渣、烧结锰矿、焙烧锰矿和硅石作原料,石灰、白云石、萤石等作熔剂在电炉内连续生产。

3.硅锰合金矿热炉矿热炉又称电弧电炉或电阻电炉,亦称还原电炉或矿热电炉,电极一端埋入料层,在料层内形成电弧并利用料层自身的电阻发热加热物料。

它主要用于还原冶炼矿石,碳质还原剂及溶剂等原料。

其工作特点是采用碳质或镁质耐火材料作炉衬,使用自培石墨电极。

电极插入炉料进行埋弧操作,利用电弧的能量及电流通过炉料,因炉料的电阻而产生能量来熔炼金属,陆续续加料,间歇式出铁渣,连续作业的一种工业电炉。

纯净高硅硅锰合金的生产工艺分析

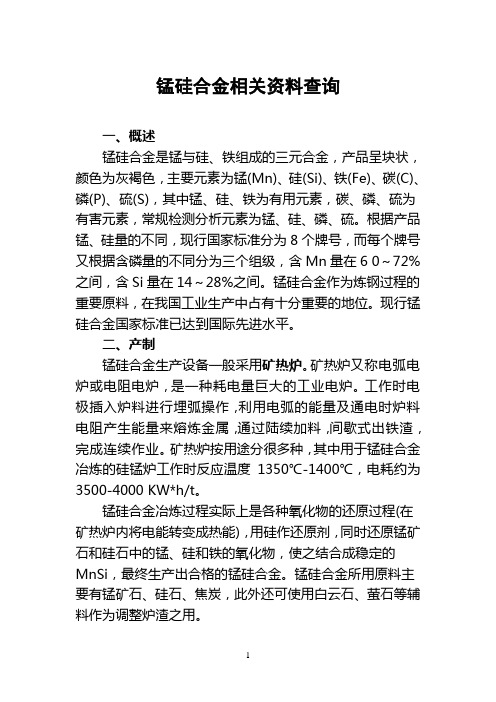

2 . 1 纯净高硅硅锰合金产品生产执行标准 表 1纯 净高 硅硅 锰合金 产品执 行标 准

项目 Mn 执行

>6 l > 2 8 < 0 . 0 1 < 0 . 0 5 <0 . 0 3 余 量 > 0 . 5 <O . 1 5 < O . 0 2 < 0 . 5 < l O p p m

下 三种 :

( Mn O ) + ( 1 + x ) C = [ Mn C 】 + C 0 ( S i O2 ) + 2 C = [ S i ] + 2 C 0 ( S i O, ) + 2 C + ( Mn C , ) = Mn S i C + 2 C O 同普通硅锰合相比, 其区别在于产品的合金[ s i 】 含量上的不同, 以 及 已生成 碳化 物 的破 坏形 式 上 的不 同。 当[ S i 1 < 2 3 . 5 %时, 对 已生 成 碳 化物 的破 坏 形式 为 : ( Mn , F e ) 7 C 3 + 7 S i = 7 ( Mn , F e ) S i + 3 C 当[ S i ] > 2 3 . 5 %时, 对 已生成 碳化 物 的破 坏形式 为 : ( Mn , F e ) 7 C 3 + 1 0 S i = 7 ( Mn , F e ) S i + 3 S i C 2 . 3 纯 净高硅 硅锰 合 金冶炼 操作 要点 从 硅锰 合金 生 成 的热 力 学条 件可 以看 出 , 要达 到越 高 的硅 含 量 所需要的还原反应温度就越高, 因此纯净高硅硅锰合金的生产需要 比普通 硅锰 合 金的 生产 更高 的 炉温 , 同时 还需 要 从原 材 料、 炉渣 、 反 应 区域等 方面 为纯 净高 硅硅 锰合金 的 冶炼 提供 必 要 条件 。 在 原料 、 设 备 条件 都处 于 最适 宜 的情况 下, 配料 比 对炉 况的 保持 非常 关键 , 其 中 需 要考 虑原 料 成分 、 水分 含 量 、 粒 度变 化等 , 最 为关 键 的是 要 掌 握 好 焦 炭的用量 、 原 料粒 度、 精 料入炉。 纯 净高 硅硅锰 合金能否 冶炼成 功 , 炉渣能否顺利排 出极为关键。 虽然出铁口较容易用铁杆捅穿, 但为了 防止 出炉 时铁杆 熔化 增 铁 , 通常都 不用铁杆 烧 出铁 口。 3 . 纯净 高硅 硅 锰 合 金 几种 常见 生产 工艺 目前, 我 国用于 纯净 高硅 硅锰合 金的 常见生 产工艺 主要 有以下几 种: 3 . 1 一步 法 步法是合冶炼 中较常用的一种方法, 由于此工艺渣层能达到 良好 的脱碳 效 果 , 且设 备投 资较 小 , 在 我 为应 用较 为普 遍 。 利 用一步

硅锰铁 锰硅合金

硅锰铁锰硅合金

硅锰铁是一种合金,主要由硅、锰和铁组成。

它是一种重要的冶金原料,被广泛用于钢铁生产和其他工业领域。

硅锰铁具有许多优点,例如高熔点、高硬度和良好的抗腐蚀性能,这使得它在钢铁冶金中起着不可或缺的作用。

硅锰铁在钢铁生产中被用作脱氧剂和合金元素。

钢是一种含碳量较低的合金,硅锰铁中的锰和硅可以有效地去除钢中的氧气,从而减少了钢中的气孔和夹杂物。

此外,硅锰铁中的锰还可以提高钢的硬度和抗磨损性能,使钢具有更好的力学性能和耐久性。

硅锰铁在铸造行业也有着重要的应用。

铸造是一种通过将熔融金属注入到模具中,使其冷却硬化成型的工艺。

硅锰铁在铸造过程中可以提高铸件的强度和耐磨性,同时还能够抑制铸件中的气孔和夹杂物的生成,从而提高铸件的质量。

硅锰铁还被广泛应用于电力行业和化工行业。

在电力行业,硅锰铁可以用作电石炉的一种原料,用于生产电石和其他化学产品。

在化工行业,硅锰铁可以用于生产有机硅化合物和其他化学品,这些化学品在合成橡胶、塑料和涂料等领域有着广泛的应用。

总的来说,硅锰铁是一种非常重要的合金材料,它在钢铁冶金、铸造、电力和化工等行业中都有广泛的应用。

硅锰铁的优良性能使得它成为许多工业生产过程中不可或缺的材料。

通过合理使用硅锰铁,

我们可以改善产品的质量,提高生产效率,推动工业的发展。

硅锰合金的用途

硅锰合金的用途硅锰合金是一种常用的合金材料,由硅、锰、铁、碳等元素组成,具有很多优良的性能,广泛应用于冶金、化工、电力、机械等领域。

本文将从硅锰合金的组成、性能和用途三个方面来介绍硅锰合金的用途。

一、硅锰合金的组成硅锰合金的主要成分是硅和锰,其它成分包括铁、碳、磷、硫等。

其中,硅的含量在70%以上,锰的含量在12%-30%之间,铁的含量在5%-10%之间,碳的含量在1.5%-2.5%之间。

硅锰合金的主要生产方法有炉外法和炉内法两种。

二、硅锰合金的性能硅锰合金具有很多优良的性能,主要包括以下几个方面:1. 抗氧化性好:硅锰合金在高温下能够抵御氧化,可以长时间保持稳定的化学性能。

2. 抗腐蚀性好:硅锰合金在酸、碱等腐蚀性环境下具有良好的抗腐蚀性能。

3. 耐高温性好:硅锰合金能够在高温环境下保持稳定的性能,不易熔化和氧化。

4. 耐磨性好:硅锰合金具有很好的耐磨性能,可以用于制造耐磨材料。

5. 抗拉强度高:硅锰合金具有很高的抗拉强度,可以用于制造高强度零部件。

三、硅锰合金的用途硅锰合金在冶金、化工、电力、机械等领域有着广泛的应用。

1. 冶金领域:硅锰合金是炼钢的重要原料之一,可以提高钢的硬度、强度和耐磨性,同时还可以提高钢的耐腐蚀性和抗氧化性,使钢的质量更加稳定。

2. 化工领域:硅锰合金可以用于制造有机硅、硅橡胶、硅脂等化工产品,具有很好的耐高温、耐腐蚀、抗老化等性能。

3. 电力领域:硅锰合金可以用于制造电力变压器、电机等电力设备,具有很好的耐热、耐腐蚀、抗磨损等性能。

4. 机械领域:硅锰合金可以用于制造高强度、高耐磨的机械零部件,如轴承、齿轮、弹簧等。

总之,硅锰合金具有很多优良的性能,广泛应用于冶金、化工、电力、机械等领域。

随着科技的不断进步,硅锰合金的应用范围还将不断扩大。

锰硅合金

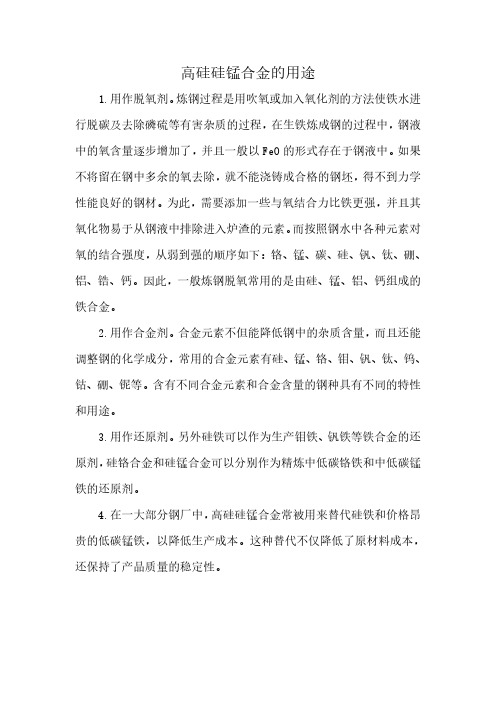

锰硅合金相关资料查询一、概述锰硅合金是锰与硅、铁组成的三元合金,产品呈块状,颜色为灰褐色,主要元素为锰(Mn)、硅(Si)、铁(Fe)、碳(C)、磷(P)、硫(S),其中锰、硅、铁为有用元素,碳、磷、硫为有害元素,常规检测分析元素为锰、硅、磷、硫。

根据产品锰、硅量的不同,现行国家标准分为8个牌号,而每个牌号又根据含磷量的不同分为三个组级,含Mn量在6 0~72%之间,含Si量在14~28%之间。

锰硅合金作为炼钢过程的重要原料,在我国工业生产中占有十分重要的地位。

现行锰硅合金国家标准已达到国际先进水平。

二、产制锰硅合金生产设备一般采用矿热炉。

矿热炉又称电弧电炉或电阻电炉,是一种耗电量巨大的工业电炉。

工作时电极插入炉料进行埋弧操作,利用电弧的能量及通电时炉料电阻产生能量来熔炼金属,通过陆续加料,间歇式出铁渣,完成连续作业。

矿热炉按用途分很多种,其中用于锰硅合金冶炼的硅锰炉工作时反应温度1350℃-1400℃,电耗约为3500-4000 KW*h/t。

锰硅合金冶炼过程实际上是各种氧化物的还原过程(在矿热炉内将电能转变成热能),用硅作还原剂,同时还原锰矿石和硅石中的锰、硅和铁的氧化物,使之结合成稳定的MnSi,最终生产出合格的锰硅合金。

锰硅合金所用原料主要有锰矿石、硅石、焦炭,此外还可使用白云石、萤石等辅料作为调整炉渣之用。

目前,国内锰硅合金生产用矿热炉变压器容量多在1800~25000千伏安范围,分敞口式和封闭式两种,也可分为固定式和旋转式两种,部分乡镇企业也使用较简易的矿热炉。

但《产业结构调整指导目录(2005年本)》将3200千伏安及以下矿热电炉列为淘汰类项目。

三、用途锰硅合金主要作为炼钢过程中的合金添加剂,或作为复合脱氧剂及脱硫剂使用,亦可作为低中碳锰铁冶炼过程中的还原剂。

四、产地及输出地国内主要生产地有贵州、吉林、上海、辽宁、湖南、四川等省。

目前,锰硅合金主要出口日本、韩国、香港等国家和地区。

硅锰合金基础知识简介

硅锰合金基础知识简介硅锰合金:(1)概念:硅锰合金是由锰、硅、铁及少量碳和其它元素组成的合金,是一种用途较广、产量较大的铁合金。

硅锰合金是炼钢常用的复合脱氧剂,又是生产中,低碳锰铁和电硅热法生产金属锰的还原剂。

硅锰合金可在大、中、小型矿热炉内采取连续式操作进行冶炼。

(2)硅锰在国内西南地区较多,云南、贵州、广西、湖南。

生产硅锰合金的原料有锰矿、富锰渣、硅石、焦炭等。

(3)常见牌号:FeMn68Si18 FeMn65Si17 FeMn60Si14(4)原料:锰矿、富锰渣、焦炭、硅石、石灰等.1、硅锰合金的用途:硅锰合金主要是作为钢铁生产的脱氧剂和合金剂的中间料,同时也是中低碳锰铁生产的主要原料2、硅锰合金的生产方法:硅锰合金都是在矿热炉中用炭同时还原锰矿石(包括富锰渣)和硅石中的氧化锰和二氧化硅而炼制生产的。

3、硅锰合金性能:块状、有银光泽、比重6.0-6.4。

锰矿:储量主要集中在南非、莫桑比克、澳大利亚、俄罗斯、缅甸、加蓬等国,我国的锰矿产地是辽宁、湖南、四川、广西等地区,但是因为品位低,所以每年需要从国外进口大量高品位锰矿搭配使用。

(5)炉锰矿石品位应在30%以上,国内都是贫锰矿,需进口一些富锰矿(大于30%)主要从巴西、加蓬、澳大利亚等国家。

据不完全统计,锰矿品位每降低1%,硅锰合金电耗升高135KWh。

尽可能提高入炉锰矿石的品位,是提高锰回收率、降低电耗,改善其他各项指标的重要手段。

对于硅石的要求:SiO2>97%,P2O5<0.02%,粒度10-40mm,不带泥土及杂物。

对于焦炭的要求:固定碳>84%,灰分<;14%,焦炭粒度,一般中小电炉使用3-13mm,大电炉使用5-25mm。

锰硅合金按锰、硅及其杂质含量的不同,分为8个牌号,其化学成分如下表:牌号化学成份/%Mn Si C P SⅠⅡⅢ≤FeMn64Si27 60.0~67.0 25.0~28.0 0.5 0.10 0.15 0.25 0.04FeMn67Si23 63.0~70.0 22.0~25.0 0.7 0.10 0.15 0.25 0.04FeMn68Si22 65.0~72.0 20.0~23.0 1.2 0.10 0.15 0.25 0.04FeMn64Si23 60.0~67.0 20.0~25.0 1.2 0.10 0.15 0.25 0.04FeMn68Si18 65.0~72.0 17.0~22.0 1.8 0.10 0.15 0.25 0.04FeMn64Si18 60.0~67.0 17.0~20.0 1.8 0.10 0.15 0.25 0.04FeMn68Si16 65.0~72.0 14.0~17.0 2.5 0.10 0.15 0.25 0.04FeMn64Si16 60.0~67.0 14.0~17.0 2.5 0.20 0.25 0.30 0.05冶金工业对锰矿石的质量要求用于炼钢生铁、含锰生铁、镜铁的矿石,铁含量不受限制,矿石中锰和铁的总含量最好能达到40%~50%。

【正式版】高硅锰硅合金生产的渣型选择PPT文档

﹙CaO+MgO﹚:23~46%; SiO2:25~52%; Al2O3:12~ 38%

从以上各反应式可以看出,用C从SiO 当中还原Si 是相当困难 因此在配料及炉况控制上又和普通锰硅合金有一定的区别,其主要化学反应如下:

SiO2 + 2C = Si + 2CO △F0=167400 - 86.

2

2青的M渣nO,+ 8但/3C要= 2是/3Mn从3C +M渣2C沉nO于O△渣F池的0=底5部1硅0789酸. 盐中直接还原为MnSi相对来说比较容易,

2/5P2O5 + 2C = 4/5P + 2CO △F0=396071.28 - 382.13T(1)T开 = 1036.5k

FeO + C = Fe + CO △F0=148003.38 - 150.31T (2) T开 = 985k 2MnO + 2C = 2Mn + 2CO △F0=575266.32 - 339.78T (3)T开 = 1693k

生产高硅锰硅合金由于炉料中的SiO2较高,MnO还没有来得及

还原就与SiO2反应生成低熔点的(1250~1345℃)的硅酸锰,因

2此/5P从2O5M+ 2Cn=O4/还5P +原2COM△Fn0=的396反071.应理论上是从液态熔渣的硅酸盐中进行还原,

具体反应如下: MnO + SiO2 = MnSiO3

2在由有实F于际e控存硅制在渣的石型条分件的析下还熔发生点如下约反应在: 1650℃左右,较难熔,同时存在Al2O3、CaO

等高熔点物质,造成炉渣熔点较高,控制不好则炉渣较粘稠,引起

硅锰合金 标准

硅锰合金标准

硅锰合金是由锰、硅、铁及少量碳和其它元素组成的合金,是一种用途较广、产量较大的铁合金。

硅锰合金是炼钢常用的复合脱氧剂,又是生产中、低碳锰铁和金属锰的还原剂。

硅锰合金的标准主要包括以下几个方面:

1. 化学成分:硅锰合金的化学成分应该符合国家标准或行业标准的规定。

通常,硅锰合金的主要成分是硅和锰,还可能包含少量的铁、碳、磷、硫等元素。

2. 物理性能:硅锰合金的物理性能也应该符合国家标准或行业标准的规定。

例如,硅锰合金的熔点、密度、热膨胀系数等参数应该在规定的范围内。

3. 外观质量:硅锰合金的外观质量应该符合国家标准或行业标准的规定。

例如,硅锰合金的表面应该平整、无裂纹、无夹杂等缺陷。

4. 包装和标志:硅锰合金的包装和标志也应该符合国家标准或行业标准的规定。

例如,硅锰合金的包装应该采用防潮、防漏的包装材料,并在包装上标注产品名称、规格、批号、生产日期、生产厂家等信息。

硅锰合金的标准是为了保证产品的质量和安全性,确保其能够满足用户的需求。

在生产和使用硅锰合金时,应该严格按照国家标准或

行业标准的规定进行操作,以确保产品的质量和安全性。

硅锰合金对冶炼的要求

硅锰合金对冶炼的要求

硅锰合金是一种重要的铁合金,广泛应用于钢铁冶炼过程中。

它由硅和锰两种元素组成,其中硅的含量通常在30%至35%之间,锰的含量通常在60%至75%之间。

硅锰合金的主要作用是增加钢铁中的碳含量、硅含量和锰含量等元素,从而改善钢铁的物理和机械性能。

1.合金纯度要求高:硅锰合金的纯度对于冶炼过程至关重要。

高质量的硅锰合金应该具有较高的纯度,以确保其能够有效地溶解在钢水中,使合金元素能够充分发挥作用。

2.粒度要求适中:硅锰合金的颗粒大小对冶炼过程也有一定的影响。

合金的颗粒大小过大或过小都会影响其熔化速度和熔化性能,从而影响到合金的均匀分布和化学反应。

一般来说,硅锰合金的颗粒大小应该适中,以便有效地溶解和溶解。

3.化学成分稳定:硅锰合金的化学成分对冶炼过程也有一定的要求。

硅锰合金中的硅和锰元素含量应该在一定的范围内,以确保在钢水中形成合适的比例和含量。

此外,硅锰合金中还应该控制其他杂质元素的含量,以避免对钢水质量和性能产生负面影响。

4.熔化性能要稳定:硅锰合金的熔化性能对于冶炼过程也非常重要。

合金的熔化温度和熔化速度应该适中,以确保在冶炼过程中能够充分发挥作用,并且能够有效地与钢水中的其他成分发生化学反应。

总之,硅锰合金对于冶炼过程有一些特殊的要求。

高纯度、适中的颗粒大小、稳定的化学成分和熔化性能都是确保硅锰合金能够有效地发挥作用的关键因素。

只有满足这些要求,硅锰合金才能够在冶炼过程中发挥其应有的功能,提高钢铁的质量和性能。

高硅硅锰合金的用途

高硅硅锰合金的用途

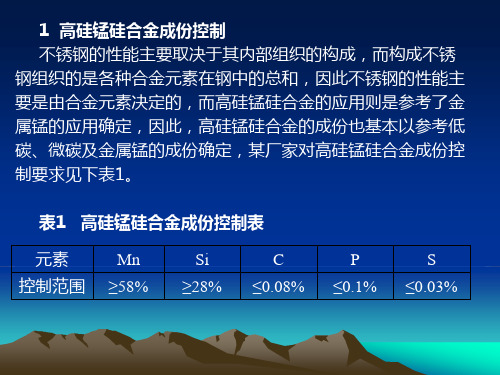

1.用作脱氧剂。

炼钢过程是用吹氧或加入氧化剂的方法使铁水进行脱碳及去除磷硫等有害杂质的过程,在生铁炼成钢的过程中,钢液中的氧含量逐步增加了,并且一般以FeO的形式存在于钢液中。

如果不将留在钢中多余的氧去除,就不能浇铸成合格的钢坯,得不到力学性能良好的钢材。

为此,需要添加一些与氧结合力比铁更强,并且其氧化物易于从钢液中排除进入炉渣的元素。

而按照钢水中各种元素对氧的结合强度,从弱到强的顺序如下:铬、锰、碳、硅、钒、钛、硼、铝、锆、钙。

因此,一般炼钢脱氧常用的是由硅、锰、铝、钙组成的铁合金。

2.用作合金剂。

合金元素不但能降低钢中的杂质含量,而且还能调整钢的化学成分,常用的合金元素有硅、锰、铬、钼、钒、钛、钨、钴、硼、铌等。

含有不同合金元素和合金含量的钢种具有不同的特性和用途。

3.用作还原剂。

另外硅铁可以作为生产钼铁、钒铁等铁合金的还原剂,硅铬合金和硅锰合金可以分别作为精炼中低碳铬铁和中低碳锰铁的还原剂。

4.在一大部分钢厂中,高硅硅锰合金常被用来替代硅铁和价格昂贵的低碳锰铁,以降低生产成本。

这种替代不仅降低了原材料成本,还保持了产品质量的稳定性。

硅锰合金标准

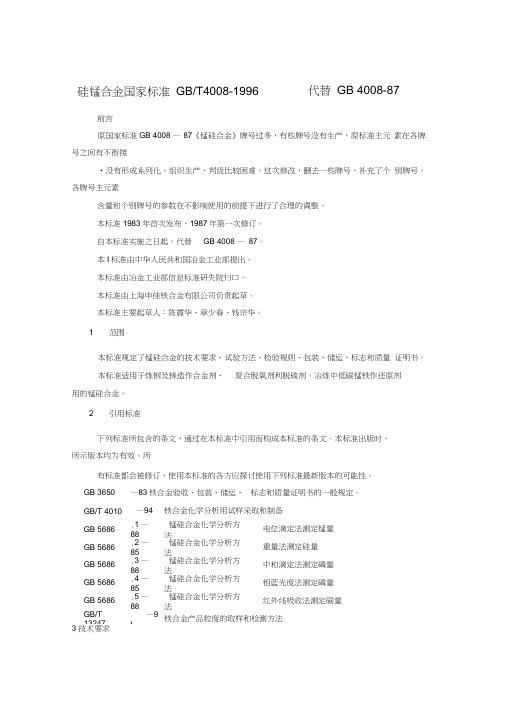

前言原国家标准GB 4008 —87《锰硅合金》牌号过多,有些牌号没有生产,原标准主元素在各牌号之间有不衔接•没有形成系列化,组织生产、判级比较困难。

这次修改,删去一些牌号,补充了个别牌号。

各牌号主元素含量和个别牌号的参数在不影响使用的前提下进行了合理的调整。

本标准1983年首次发布,1987年第一次修订。

自本标准实施之日起。

代替GB 4008 —87。

本I标准由中华人民共和国冶金工业部提出。

本标准由冶金工业部信息标准研失院归口。

本标准由上海申佳铁合金有限公司负责起草。

本标准主要起草人:陈震华、章少春、钱宗华。

1 范围本标准规定了锰硅合金的技术要求、试验方法、检验规则、包装、储运、标志和质量证明书。

本标准适用于炼钢及铸造作合金剂、复合脱氧剂利脱硫剂。

冶炼中低碳锰铁作还原剂用的锰硅合金。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 3650—83铁合金验收、包装、储运、标志和质量证明书的一般规定。

GB/T 4010—94铁合金化学分析用试样采取和制备GB 5686.1 —88锰硅合金化学分析方法电位滴定法测定锰量GB 5686.2 —85锰硅合金化学分析方法重量法测定硅量GB 5686.3 —88锰硅合金化学分析方法中和滴定法测定磷量GB 5686.4 —85锰硅合金化学分析方法钼蓝光度法测定磷量GB 5686.5 —88锰硅合金化学分析方法红外线吸收法测定碳量GB/T 13247—9I铁合金产品粒度的取样和检测方法3 技术要求硅锰合金国家标准GB/T4008-1996 代替GB 4008-873.1 牌号及化学成分锰硅合金按锰、硅及其杂质含量的不同,分为八个牌号,其化学成分应符合表1规定。

表1化学成分注:硫为保证元素,其余均为必测元素。

3.2 需方对化学成分有特殊要求时,可由供需双方另行商定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

低磷低碳锰硅合金(高硅硅锰合金)技术操作规程

1牌号及化学成分(见表1)

表1 低磷低碳锰硅合金牌号和化学成分(%)

┏━━━━━━━━━┳━━━━━━━━┳━━━━━━━━━━━━━━━━━━━━━━━━━━━┓

┃┃┃化学成分┃

┃品种┃牌号┃┃

┃┃┣━━━━━┳━━━━━┳━━━━━━━┳━━━━━━━┫

┃┃┃ Mn ┃ Si ┃ C ┃ P ┃

┣━━━━━━━━━╋━━━━━━━━╋━━━━━╋━━━━━╋━━━━━━━╋━━━━━━━┫

┃┃ FeMn60Si28 ┃ 60 --62 ┃≥28 ┃≤0. 050 ┃≤0. 050 ┃

┃高硅锰硅合金I ┃┃┃┃┃┃

┃┣━━━━━━━━╋━━━━━╋━━━━━╋━━━━━━━╋━━━━━━━┫

┃┃ FeMn58Si28 ┃ 58~60 ┃≥28 ┃≤0. 050 ┃≤0. 050 ┃

┣━━━━━━━━━╋━━━━━━━━╋━━━━━╋━━━━━╋━━━━━━━╋━━━━━━━┫

┃┃ FeMn60Si28 ┃ 60~62 ┃≥28 ┃≤0. 080 ┃≤0. 080 ┃

┃高硅锰硅合金II ┃┃┃┃┃┃

┃┣━━━━━━━━╋━━━━━╋━━━━━╋━━━━━━━╋━━━━━━━┫

┃┃ FeMn58Si28 ┃ 58~60 ┃≥28 ┃≤0. 080 ┃≤0. 080 ┃

2锰矿技术条件(含喂线因素)(见表2)

表2锰矿技术条件(%)

3喂线机操作(降P)

3.1 喂线准备

3.1.1检查机器各部均正常无误方可开机。

3.1.2穿线:把需要喂的线从进线口一直穿入导线管中。

3.1.3进车:按动操作盘上的前行按钮,使主机前行到位。

3.1.4落管:按动操作盘上的落管按钮,使导线管落下对准钢包。

3.2喂线操作

3.2.1 长度设定:把计数器开关拨至ON位置,使计数器显示并对其进行设定。

3.2.2按动右(左)边喂线按钮,启动右(左)边主电机。

3.2.3速度设定:旋转速度调节按钮,同时观察速度显示,直至所需喂线速度。

3.2.4压下喂线:按动右(左)边压下按钮,使右(左)边辊轮压下开始喂线。

当喂够设定长度时压下轮自动升起,主电机停止运转,导线管自动升起。

3.3退线操作

退线操作规程与喂线操作一样,所不同的是操作时应按退线按钮。

4摇包机操作(降C)

4.1 使用前检查设备是否完好。

4.2 空转试车:确认设备能否正常运行。

4.3 设定转速:40转/min。

5冶炼操作

5.1 出炉结束后,迅速扒掉出铁包内炉渣、扒净

5.2 摇包

5. 2.1 将出铁包吊至摇包机处准备摇包。

5.2.2 摇包(同上摇包机操作),时间5分钟。

5.2.3 摇包结束后测出铁包内铁水温度。

5.3喂线

5. 3.1 将出铁包吊至脱磷站准备喂线。

5.3.2 检查线卷,确认无沾水、受潮、破损、线种线型正确后方可使用。

5.3.3 根据铁量设定喂线长度。

5.3.4 与铁水量(t)对应的相对喂线量(m)见表3。

表3铁水量与喂线量

5.3.5 初始喂线速度设定1 m/s,根据反应激烈程度调整喂线速度。

5.3.6 喂线(同上喂线机操作)。

5.3.7 喂线结束后退线,线头高于出铁包包沿即可。

5.3.8 将出铁包拉出脱磷处理站,测包内铁水温度。

5.4 浇注、取样

5.4.1 喂线结束后立即扒净包内脱磷炉渣。

5.4.2 浇注、取样。

6 高硅锰硅合金配料计算

6.1计算依据

合金成分控制:[Mn]>60%,[Si]≥28%.[P]≤0.10%,[C]≤0.10%,其它0.5%,其余是Fe。

6.2元素及化合物分配(见表4)

表4元素及化合物分配

6.2.1原料成分(见表5)

表5混合矿成分(%)

6.2.2焦炭成分(见表6)

表6焦炭成分(%)

炉眼排炭、炉口烧损l0%。

硅石成分:Si02-98%。

6.2.3配料计算(以100 (kg)混合矿为基准计算)

合金制得量:

100×(35. 91%×85%+3.91%×95%)/(100% - 28% - 0.10% - 0.10% -0.5%)=48.02 (kg)

合金成分:

[Mn]= 100× 35.91%×85%/48.02=63.56%

[P]=100×0.035%×90%/48.02=0.066%

焦炭用量计算:

①反应 Mn304+C=3Mn0+CO

用炭量:12×100×35. 91%/(55×3)=2.61(kg)

②反应MnO+C= Mn+CO

用炭量:100×35. 91%×12×(85+10)% / 55= 7.44 (kg)

③反应Si02+2C=Si+ 2CO

用炭量:48.02×28%×24×(52+10)%/(28×52%)=13.74(kg)

④反应Fe0 +C=Fe+ CO

用炭量:100×3.91%×90%×12/55=0.75(kg)

⑤反应合金渗碳量

48.02×0.1%=0.048 (kg)

考虑到出铁口排炭、焦炭含水,则需焦炭量:

(2.61+7.44+13.74+0.75+0.048)÷0.82÷0.9÷0.9=37.01(kg)

硅石用量:

焦炭代入Si02: 37.01×14%×52%=2.69 (kg)

矿中代入Si02: 100×20.5%=20.5 (kg)

合金需硅量:48.02×28%=13.45 (kg)

折成Si02量:13.45×60÷28=28.81

考虑Si的回收率为52%,则需Si02量:

28.81÷52%=55.41 (kg)

原料需补加Si02量:

55.41-20.5-2.69= 32.22 (kg)

折成硅石量:32.22÷98%=32.87 (kg)

料批组成(见表7):

6.2.4炉渣成分计算(见表8)

6.2.5渣铁比:42.44÷48.02=0.88

矿耗:1×60%×82÷88÷35.91%÷85%=1.832(t)。