第10章 挠性传动

挠性传动

两轮间以链条为中间挠性元件的啮合来传递动力和运动

3.链传动的特点及应用

优点: 平均速比im准确,无滑动; 结构紧凑,轴上压力小; 传动效率高η=98%; 承载能力高P=100KW; 可传递远距离传动amax=8m; 成本低。

缺点: 瞬时传动比不恒定; 传动不平稳; 传动时有噪音、冲击; 对安装精度要求较高。

Y、Z、A、B、C、D、E

小

大

YZ

A

B

C

D

E

普通V带的截面尺寸 GB/T11544-1997 (2)长度标准

基准长度为标准值(公称长度)。

4.标记

由带型号、基准长、标准号(GB/T11544-1997)组成。如 B-4000GB/T11544-1997。 通常打印在带的外表面。

动和动力的。有同步齿形带传动和齿孔带传动两种形式。 1.同步齿形带传动 2.齿孔带

特点:兼有带传动和齿轮传动 的优点,吸振、i 准确。常用于 传动比要求较准确的中、小功率 的传动,如电影放映机、打印机、 录音机、磨床及医用机械中

轿车发动机

机器人关节

二、链传动 1.链传动的组成 链传动由主动链轮、从动链轮 和绕在链轮上的链条所组成。

一、普通V带

1.V带的结构 是无接头的环形带

V 包布层:橡胶帆布,保护作用

带 伸张层:拉伸 截

帘布结构:一般传动

面 强力层:承受载荷的主体

组

绳芯结构:柔韧性好、直径小、速度高的场合

成 压缩层:压缩

2.几个重要概念

节面:带绕过带轮弯曲时,内、外层之间长度不变的中性层。

节宽:节面的宽度b p。

基准直径:V带装在带轮上后,与节宽对应的带轮直径d d 。 基准长度:与带轮基准直径处相对应的带的周线长度,用Ld表示。

挠性传动的定义87页PPT

挠性传动的定义

16、自己选择的路、跪着也要把它走 完。 17、一般情况下)不想三年以后的事, 只想现 在的事 。现在 有成就 ,以后 才能更 辉煌。

18、敢于向黑暗宣战的人,心里必须 充满光 明。 19、学习的关键--重复。

20、懦弱的人只会裹足不前,莽撞的 人只能 引为烧 身,只 有真正 勇敢的 人才。 ——德 谟克利 特 67、今天应做的事没有做,明天再早也 是耽误 了。——裴斯 泰洛齐 68、决定一个人的一生,以及整个命运 的,只 是一瞬 之间。 ——歌 德 69、懒人无法享受休息之乐。——拉布 克 70、浪费时间是一桩大罪过。——卢梭

《挠性传动设计》课件

挠性轴的设计和选择

挠性轴的设计和选择需要考虑多个因素,包括传动 的类型、工作条件、传递的功率等。

弹性联轴器的分类和适用范围

弹性联轴器包括齿轮弹性联轴器和橡胶弹性联轴器, 分别适用于不同的传动条件和领域。

齿轮弹性联轴器的优缺点

齿轮弹性联轴器是传动机构中较为常用的种类之一。齿轮弹性联轴器的优点在于具有可靠性高、 寿命长和承载能力大等优点,但是也存在一些缺点,如振动大、噪音大等。

挠性传动的特点

传动效率高、承载能力强、减震 降噪。

弹性联轴器的分类

齿轮弹性联轴器和橡胶弹性联轴 器。

使用挠性传动的常见问题

振动过大、磨载能力大

缺点

振动大、噪音大、传动效率低

橡胶弹性联轴器的优缺点

橡胶弹性联轴器是一种以橡胶制品为主体的弹性联轴器,具有防震、减噪和柔软的特点,广泛应 用于机械传动领域。

1

优点

防震、减噪、柔软

2

缺点

寿命相对较短、对安装精度的要求较高

使用挠性传动的常见问题及解决方案

使用挠性传动经常会遇到一些问题,如振动、磨损等,下面是一些常见问题的解决方案。 • 问题1:振动过大 • 解决方案:增加传动轴的刚度,或增加系统的阻尼; • 问题2:磨损过快 • 解决方案:材料的选择、表面处理的改进、应力平衡的优化等。

《挠性传动设计》PPT课 件

本课件将介绍挠性传动的特点、设计和选择、弹性联轴器的分类、齿轮弹性 联轴器和橡胶弹性联轴器的优缺点、使用挠性传动的常见问题及解决方案, 最后进行总结。

挠性传动的概念和原理

挠性传动是通过在传动机构中添加一定柔性来实现传递动力的一种机械传动方式,达到减震、降噪的效果。挠 性传动主要用于中小功率的传动领域,应用非常广泛。

挠性传动机械设计基础10

V带的横截面为等腰梯形,工作时V带两侧面与轮 槽的侧面相接触产生摩擦力,而V带与轮槽底部不接触。

V带传动与平带传动的压轴力FQ相等时,由于它们的工作接触 面不同,它们的法向力FN则不同,接触面上产生的摩擦力也不同。

平带的摩擦力为 F f fFQ

为V带轮轮槽楔角

V带的摩擦力为

Ff 2 f FN

1 1

单根V带不打滑时 能传递的最大功率

抗拉体的结构分为帘布芯和绳芯两 种形式。

11.2 V带及带轮

(1)V带 窄V带是用聚酯(涤纶)等合成纤维作

强力层材料的新型V带,在结构和截面形状 方面比普通V带有所改进,在传动尺寸相同 时,窄V带传动的承载能力比普通V带可提 高1.5~2.5倍。

适用于传递功率大而又要求结构紧凑的 场合。

V带工作时,顶胶层伸长,横向收缩;底胶层缩短,横向拉 伸;

1)拉应力

1 2

F1

A F2

A

1 2 分别为紧边拉应力和松边拉应力(Mpa);

A为带的横截面积

2)离心拉应力 c

带沿带轮轮缘作圆周运动时产生的离心力就会在带的所有 横截面上产生离心拉应力,且离心拉应力处处相等。

3)弯曲应力 b

c

Fc A

qv 2 A

带绕过带轮时,因弯曲而产生弯曲应力

2)增大摩擦系数f,极限有效拉力Fflim增加。摩擦系数与带 和带轮的材料、表面状况和工作环境有关。摩擦系数越大,Fflim 就越大,传动能力增加。

3)增大小轮包角1,极限有效拉力Fflim增加。包角增加,

带与带轮接触弧加大,摩擦力总和Fflim增加,从而提高传动能力。

2)带传动的离心力

带传动在工作时,因带绕在带轮上作圆周运动,故会产生离 心力。其大小可表示为

第9章 挠性传动[92页]

![第9章 挠性传动[92页]](https://img.taocdn.com/s3/m/67730738284ac850ac024248.png)

F F1 F2

F1 F2 2F0

Ff F1 F2 F

P F v 1000

当带有打滑趋势时,摩擦力即达到极限值,此时的拉力差(有效拉力)为带所能传递的

最大圆周力。

带的紧边拉力与松边拉力二者的临界值之间的关系,可由柔韧体摩擦的欧拉公式确

定:

F1 e f F2

e为自然对数的底

F1 F2 F

1

d1

a

2

d2

L

2a

2

(d1

d2

)

(d2

d1)2 4a

.带传动的张紧

带工作一段时间后,因永久伸长松弛,应将带重新张紧。 方法:调节中心距或采用张紧轮。

水平张紧

张紧轮张紧

.带传动优点

1 、带具有挠性和弹性,可吸收振动、缓和冲击,使传动平稳、 噪音小;

2、 当过载时,带与带轮之间可发生相对滑动而不损伤其它零件,有 过载保护作用;

3 、适合于主、从动轴间中心距较大的传动 4、 结构简单,成本低廉 。

用于中小功率电动机与工作机械之间的动力传递。 带速 5~25m/s, 传动比≤7。

缺点

1、外廓尺寸较大 2、摩擦式带传动有弹性滑动和打滑的现象,不能保证固

定的传动比, 3、由于需要施加张紧力,所以会产生较大的压轴力,使

轴和轴承受力较大, 4、带的寿命较短,传动效率较低。

机械设计基础

主编:王 毅 程 强 薛云娜 陈照强

目录

第9章 挠性传动

• 9.1 挠性传动概述

• 9.2 带传动概述

• 9.3 普通带传动的工作性能分析

• 9.4 V带传动设计

• 9.5 同步齿形带和高速带传动简介

• 9.6 链传动

• 9.7 挠性传动的历史、现状及发展趋势简介

挠性传动的定义

撓性傳動之特性

1.帶輪係一種間接傳達運動機構,藉撓性 物—皮帶或繩來傳達運動。 2.使用於兩軸軸距遠的場合。 3.皮帶或繩的傳達運動完全借助摩擦力。 4.皮帶或繩與傳動輪間難免會有些許的滑動, 故速比無法保持一定。 5.撓性傳動之特性: 僅能傳達拉力。 屬於間接接觸傳動。

皮帶傳動之優缺點

1.優點: 裝置簡單、成本低。 較安全(皮帶與傳動輪間有些許之滑動,當超 負荷時,會產生打滑現象,保護機件免於損 壞。) 控制從動軸之轉動與否,較為方便。 兩軸間距離較遠。 2.缺點: 轉速比不正確(不含同步皮帶)。 滑動損失大(一般約2﹪~3 ﹪,不含同步皮帶) 因滑移產生,傳動效率較差。

平皮帶的接合方法:『一、縫接法』

先把皮帶兩端對接,在靠近接面處打一些小 孔,利用強力耐磨的線或是細鋼絲,將皮帶 的兩端予以接合。

平皮帶的接合方法:『二、整體製成法』

此皮帶為一體成形的製成,整個帶圈無任何 的接頭,直接套在帶輪上即可使用。

平皮帶的接合方法:『六、焊接法』

將鋼帶兩端對齊後,以電焊對頭焊接法把皮 帶兩端接合起來。

防止帶圈脫落的方法

防止帶圈脫落的方法

三、隆面帶輪(crowned pulley) 1.將帶輪輪面中間部隆起而成,其輪面常採用球面 或雙圓錐面。 2.是防止皮帶脫落最常採用的方法。 3.在一對帶輪中,只允許一輪為隆面帶輪,其中央 1 1 點隆起之高度約為輪面寬的 至 。 100 50 4.要注意的是中央隆起的高度不要大於輪面寬度 的 1,否則容易使皮帶磨損。 20 5.採用中央隆起之帶輪可使皮帶在靠輪面中央之側 其張力較大,故皮帶逐漸自左向右移動而達於中 心穩定狀態位置,不再左右移動。

皮帶之種類:『二、三角皮帶』

10.其內部構造: 抗張體(tensile cord):承受張力的主要部分。 緩衝材料(cushion section):用以保護抗張體。 拉伸膠層(overcord section):位於抗張體上 方之膠層。 壓縮膠層(undercord section):位於抗張體下 方之膠層。 外皮(cover):為橡皮與織物織成。

挠性传动教案课程

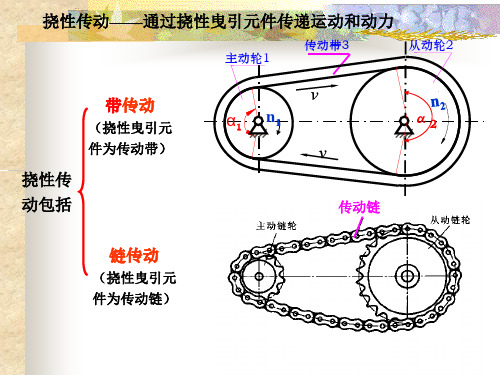

沈阳市化工学校授课计划第八章挠性传动第一节挠性传动的类型、特点与应用一、挠性传动的类型挠性传动:通过中间挠性件传递运动和动力的传动形式。

当主动轴与从动轴相距较远时,常采用挠性传动。

根据挠性元件不同可分为带传动和链传动两类。

1.带传动带传动的组成:由主动带轮、从动带轮和紧套在两轮上的传动带组成。

工作原理:当原动机驱动主动带轮转动时,由于带与带轮之间摩擦力的作用,使从动带轮一起转动,从而实现运动和动力的传递。

带传动形式:开口传动:两轴平行,ω1、ω2同向。

交叉传动:两轴平行,ω1、ω2反向。

半交叉传动:两轴交错,不能逆转。

2.链传动链传动的组成:链传动由主动链轮、从动链轮和绕在链轮上的链条所组成。

工作原理:两轮间以链条为中间挠性元件的啮合来传递动力和运动。

优点:平均速比im准确,无滑动;结构紧凑,轴上压力小;传动效率高η=98%;承载能力高P=100KW;可传递远距离传动amax=8m;成本低。

缺点:瞬时传动比不恒定;传动不平稳;传动时有噪音、冲击;对安装精度要求较高。

第二节普通V带与V带轮一、普通V带结构和标准普通V带:是无接头的环形带。

截面组成部分:包布层:橡胶帆布,保护作用。

伸张层:拉伸强力层:承受载荷的主体压缩层:压缩节面:带绕过带轮弯曲时,内、外层之间长度不变的中性层。

节宽:节面的宽度bp基准直径:V带装在带轮上后,与节宽对应的带轮直径dd基准长度:与带轮基准直径处相对应的带的周线长度,用Ld表示。

中心距:两带轮轴线间的距离a。

包角:带与带轮接触弧所对应的中心角α。

二、V带带轮的材料与结构dd1 dd2 1.V带带轮材料选择带速≤30m/s时——灰铸铁HT150、HT200,常用。

高速或特别重要场合——铸钢、钢板冲压后焊接。

小功率——铸铝、塑料。

2.V带轮的结构轮缘:是带轮的工作部分,制有梯形轮槽。

轮毂:安装在轴上部分。

腹板(轮辐):联接部分。

机械设计基础第10章 挠性传动..

授课题目:第10章挠性传动10.1 挠性传动概述10.2 带传动教学大纲要求:(1)了解挠性传动的类型、特点和应用;(2)熟悉带传动的类型、特点;(3)熟悉有关的基本概念、V代标注;(4)熟悉V带和V带轮的结构。

教学目的、要求(分掌握、熟悉、了解三个层次):(1)了解挠性传动的类型、特点和应用;(2)熟悉带传动的类型、特点;(3)掌握有关的基本概念、V带标注;(4)熟悉V带和V带轮的结构。

教学重点及难点:V带和V带轮的结构设计。

作业、讨论题、思考题:思考题10-1课后总结分析:挠性传动;带传动的类型、特点;基本概念、V带标注;V带和V带轮的结构。

图10—1 挠性传动原理图挠性传动的特点主要有:具有缓冲、吸振作用,故传动较平稳;结构简单,易于制造,安装要求低;由于两轮不需要直接接触,可根据需要选择挠性元件的长度,因此,可用于中心距较大的传动;在相同条件下,与其他传动相比,传动简单,制造成本较低。

挠性传动的类型和应用( b)啮合带传动 ( c)链传动图10—2 啮合型挠性传动图10—3 牵引式挠性传动—磁头 3—驱动轮 4—小车 5—钢带图10—4 摩擦型带传动摩擦型带传动的类型和特点摩擦型带传动的类型根据横截面的形状,摩擦型带传动可分为平带、V带和特殊截面带(如多楔带、圆带等)三大类(如图10—5所示)。

(a)平带 (b)V带 (c) 圆带 (d)多楔带图10—5 带的横截面(a) (b)图10—7 V带的构造V带的截面尺寸已经标准化,根据GB/T11544—1997规定,普通V带按截面尺寸由小到大分、B、C、D、E七种型号,其中绳芯结构V带仅用在Z、A、B、C四种型号,其截面尺。

授课题目:第10章挠性传动10.4 摩擦带传动的工作情况分析教学大纲要求:讲授摩擦带传动的工作分析;讲授弹性滑动与打滑、传动比;讲授带的应力分析。

教学目的、要求(分掌握、熟悉、了解三个层次):掌握摩擦带传动的工作分析;熟悉弹性滑动与打滑、传动比;了解带的应力分析。

挠性传动设计上PPT课件

2)使从动轮的圆周速度v2低于主动轮的圆周速 度v1,即: v2< v1 。

从动轮圆周速度相对降低量称为滑动率ε。

滑动率ε: v1 v2 100 % v1

F↑则ε↑,正常工 作时, ε=1% ~ 2%

3) 传动比不为常数即:

i n1 n2

d2

d11

≠常数

二)带传动打滑

打滑——当传递的有效拉力达到极限值Fflim时,过载引起

0.30 0.33

80

0.22 0.26 0.30 0.35

0.35 0.39

75

0.45 0.51 0.60

0.68 0.73

90

0.68 0.77 0.93

1.07 1.15

AA

110000 0.83 0.95 1.14

1.31 1.32 1.42

112

1.00 1.15 1.39

1.61 1.74

打滑

是带传动的失效形式,设计时必须避免; 发生在带和带轮的全部接触弧上。

B αβ11

n1

A

C

n2

α2

β2

D

弹性滑动

B n1

βα1 1

A

C

α2

β2

D

打滑

三. 带传动的失效形式和计算准则

一)带传动 的失效形式

1)过载打滑——由F实传>Flim引起的失效

2)疲劳破坏(脱层和疲劳断裂)—σmax >[σ] 引 起失效

B

C

0.85

0.87

0.82

0.89

0.84

0.91

0.86

m/s v≦

∆P1kW

0.01

0.02

0.03

挠性传动

由此得单根带所能传递的功率: Fv 1 P0 ([ ] c b1 )1 f v 1000 e

(圆整)

链传动简介 一、链传动的类型及特点 传动链常用: 滚子链和齿形链

滚子链应用较多,且为标准件,其主要参数包括: p - 节距; Lp - 链节数, 取偶数; z - 链轮齿数, 取奇数。 与带传动相比,链传动的特点是: ● 可在恶劣的环境下工作; ● 传递功率比带传动大,效率较高;

● 适用的速度比带小,v ≤ 15 m/s ; ● 瞬时速比变化,振动、噪声大。

dd 2 n1 n2 d d 1 (1 )

传动比:i

对于V带: ε ≈0.01~0.02粗 略计算时可忽略不计

ε反映了弹性滑动的大小,ε 随载荷的改变而改变。 载荷越大,ε越大,传动比的变化越大。

普通V带传动的设计 一、失效形式及设计准则 1、失效形式

●打 滑 - 带与带轮之间的显著滑动,过载引起 ● 疲劳破损 - 变应力引起

1、设计准则 在保证不打滑的前提下,具有足够的疲劳寿命 二、单根V带的许用功率 - 承载能力计算

要保证带的疲劳寿命,应使最大应力不超过许用应力:

max 1 c b1 [ ]

或:1 [ ] c b1

-不疲劳的要求

根据欧拉公式,即将打滑时的最大有效拉力为: 1 F F1 1 f v -不打滑的要求 e

应的圆心角

带速(m/s) 质量( kg/m ) 的质量 设: 作用在微单元弧段 dl 的离

v2 v2 dC dm dl q r r

《机械设计基础》第十章 带传动

10.2.2 带传动工作时的应力分析

带是在变应力下工作,当应力较大,应力变化频率较高时,带将很快产生疲劳 断裂而失效,从而限制了带的使用寿命。带传动工作时,带所受应力有如下几种:

机械设计基础

1.由紧边拉力和松边产生的拉应力

紧边拉应力 松边拉应力

2.由离心力产生的拉应力

∵F1> F2

∴ σ 1> σ 2

FQ=2ZFo

机械设计基础

10.带轮结构的设计

带轮结构的设计根据带轮槽型、槽数、基准直径和轴的尺寸确定。参 见本章10.4节部分或有关机械设计手册。

【例 10-1】 设计一带式输送机的普通 V 带传动。原动机为 Y112M-4 异步电动机, 其额定功率 P =4kW, 满载转速 n1 =1440 r/min, 从动轮转速 n 2 =470 r/min, 单班制工作, 载荷变动较小,要求中心距 a ≤550 mm。 解.(1)确定计算功率 Pc 由表 10-7 查的 K 1.1 ,故

机械设计基础

6、验算小带轮包角

对于V带,一般要求α1≥120°,否则,应增大中心距或加 张紧轮。 7、确定V带的根数

为了使每根V带受力均匀,带的根数不宜太多,通常取带的 根数小于10根。 机械设计基础

8、计算初拉力F0 初拉力F0的大小对带传动的正常工作及寿命影响很大。初拉 力不足,易出现打滑;初拉力过大,则V带寿命降低,压轴力增 大。

式中PC——计算功率,kW; Z——V带的根数; v——V带速度,m/s; Kα——包角修正系; q——v带每米长质量,kg/m。 由于新带易松弛,所以对于非自动张紧的带传动,安装新 带时的初拉力应为上述初拉力的1.5倍。 机械设计基础

9、计算轴压力 V带作用在轴上的压力FQ一般可近似按两边的初拉力F0的合 力来计算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

§10.4

摩擦带传动的工作情况分析

10.4.3 带的应力分析

传动时,带中应力有三种。 1.由拉力作用产生的拉应力 紧边拉应力σ1=F1/A 松边拉应力σ2=F2/A 式中A为带的横截面积,单位为mm2。 2.由离心力引起的离心应力 当带绕过带轮时,会产生离心力 Fc = qv2 虽然离心力只产生在带作圆周运动的部分,但由此产生的 离心拉应力却作用于带的全长。 σc=qv2/A 式中q为每米带长的质量,单位为kg/m 。

v1

v1 v2 100% v1 d d 1n1 d d 2 n1

60 1000 , v2

60 1000

考虑弹性滑动时带的传动比计算公式为:

dd 2 n1 i n2 d d 1 (1 )

通常V带传动ε=1%~2%,可以忽略,即: n1 d d 2 i n2 d d 1

§10.2

摩擦型带传动的应用

带传动

圆带

平带

V带

多楔带

应用举例:大理石切割机的平带传动

应用举例:拖拉机V带传动

应用举例:电影放映机交叉平带

应用举例:桑塔纳轿车中同步带

§10.2

带传动

摩擦带传动的特点 1)结构简单,制造成本低,安装维护方便。 2)挠性带具有缓冲、吸振作用,故传动平稳、噪音很小。 3)过载时带会打滑,对其他装置具有保护作用。 4)可以用于传动中心距较大的场合。 5)工作时带会发生弹性滑动,不能保证瞬时传动比恒定。 6)滑动摩擦会损失功率,传动效率一般为0.94~0.96。 7)对轴和轴承产生的压力较大,轮廓尺寸也较大。 8)不适用于高温、易爆及有腐蚀介质的场合。

摩擦带传动的应用 要求传动平稳、传动比不严格,且一般用 于高速级传动。 一般情况下,传动功率 P≤100k W,带速在5~25m/s,传动比≤7。

§10.3

10.3.1 V带的结构和特点

普通V带和带轮

1.V带的截面尺寸与基准长度 普通V带为无接头的环形橡胶带,由顶胶、抗拉体(承载 层)、底胶和包布(胶帆布)组成。

孔板式带轮

i1K

§10.3

普通V带和带轮

(4)当dd>300mm时,采用椭圆轮辐式。

轮幅式带轮

i1K

§10.3

V带带轮的结构尺寸特点

普通V带和带轮

带轮的轮槽尺寸与相应V带对应。 轮槽基准宽度所在的圆称为节圆,其直径dd称为基准直径。 普通V带两侧面所夹的楔角θ均为40°,但带轮轮槽横截面两 侧边所夹的槽角φ分别为32°、34°、36°或38°,即φ< θ 。带轮直径越小,规定的槽角也越小。

§10.4

摩擦带传动的工作情况分析

将式(2)和式(4)整理后,可得带所能传递的最大有效拉力

Fe max 2 F0

影 响 最 大 有 效 拉 力 的 因 素

e 1 e 1

f

f

初拉力F0:Femax与预紧力F0成正比。

摩擦系数f: Femax随摩擦系数f的增 大而增大。 包角:Femax随包角的增大而增大。

同步齿形带传动

§10.2

10.2.2

带传动

摩擦型带传动的类型和特点

按横截面形状,摩擦型传动带可分为平带、V带、多楔带、圆带。

平带

V带

圆带

多楔带

平带横截面为矩形,其工作面是与轮面相接触的内表面。 根据两带轮轴线之间的位置关系,平带有三种传动型式 ①两轴平行,两带轮转向相同的传动,称为开口传动 ②两轴平行,两带轮转向相反的传动,称为交叉传动 ③两轴空间垂直交错的传动,称为半交叉传动

a)帘布芯结构

b)绳芯结构

§10.3

10.3.1 V带的结构和特点

普通V带和带轮

1.V带的截面尺寸与基准长度 帘布芯结构V带 抗拉体由几层胶帘布组成。帘布芯结构制造方便,抗拉强 度高,型号齐全(Y、Z、A、B、C、D、E七种),应 用较多。 绳芯结构V带 抗拉体分别由一层胶线绳组成。绳芯结构柔韧性好,抗弯强 度高,适用于带轮直径较小、载荷不大、转速较高的场合。目 前国产绳芯结构的V带仅有Z、A、B、C四种型号。

i1K

§10.3

V带带轮的结构:

普通V带和带轮

带轮的结构由带轮直径大小而定。 (1)当带轮直径较小,dd≤(2.5~3.5)ds时(ds为轴径), 可采用实心式;

实心式带轮

i1K

§ 10.3

普通V带和带轮

(2)当dd≤300mm时,可采用腹板式;

腹板式带轮

i1K

§10.3

普通V带和带轮

(3)若腹板面积较大时(D1-d1≥100mm)( D1 d d 2h f 2 ) , 为减轻重量,可在板上加工出孔,称为孔板式;

§10.2

10.2.2

带传动

摩擦型带传动的类型和特点

平带横截面为矩形,其工作面是与轮面相接触的内表面。 根据两带轮轴线之间的位置关系,平带有三种传动型式 ①两轴平行,两带轮转向相同的传动,称为开口传动 ②两轴平行,两带轮转向相反的传动,称为交叉传动 ③两轴空间垂直交错的传动,称为半交叉传动

§10.2

§10.1

10.1.2

挠性传动概述

挠性传动的类型和应用

根据挠性元件与两轮的接触情况,挠性传动可分为三类。 摩擦型挠性传动 依靠挠性元件与传动轮接触表面之间产生 的摩擦力传递运动和动力。

应用:摩擦带传动、绳传动

啮合型挠性传动 通过轮齿与挠性元件齿或齿孔的啮合作用 传递运动和动力。

应用:链传动、同步带传动 牵引式挠性传动 将挠性元件的两端与传动件连接在一起, 当主动件运动时,直接牵引从动件随之运 动。

点击此处观看动画传动带在静止和传动两种状态下总长度可认为近似相等, 则带的紧边拉力增加量应等于松边拉力减少量,即 F1-Fo = Fo-F2,由此可得: F1+F2= 2Fo (1) 若取包在主动轮上的传动带为分离体,则由力矩平衡条得: ∑Ff = F1 - F2 紧边与松边的拉力差值(F1-F2)是带传动中起传递功率作用 的拉力,称为有效拉力Fe,也就是带所传递的圆周力,其大小 由带与带轮接触面上各点摩擦力的总和Ff确定,即 Fe=F1 - F2 = ∑Ff 带传动所能传递的功率为: P=Fev/1000 (3) (2)

§10.3

普通V带和带轮

普通V带(楔角θ=40°、相对高度h/bp≈0.7)的参数 节面——当V带受弯曲时, 长度不变的中性层。

节宽——节面的宽度bp 。

相对高度——V带高度h与 节宽bp之比。约为0.7 带的基准长度——V带在带轮上张紧后,位于 带轮基准直径上的周线长度Ld (节面环形长度)。 带轮基准直径——V带轮上与所配V带节宽bp 相对应的带轮直径。

点击此处观看动画

弹性滑动:由于材料的弹性变形而产生的相对滑动。 弹性滑动是带传动中无法避免的固有特性,从而使带 传动不能保证准确的传动比。

§10.4

摩擦带传动的工作情况分析

2.传动比 弹性滑动导致从动轮圆周速度v2低于主动轮的圆周速度v1, 产生了速度损失,速度损失程度通常用相对滑动率ε表示,即

式中:

传动的疲劳强度条件为 σmax = σ1+σb1+σc≤[σ]

§10.5

普通V带传动的设计

10.5.2 单根普通V带传递的额定功率 1.特定条件( i 能传递的功率P0

§10.3

10.3.1 V带的结构和特点

普通V带和带轮

2.V带的标记 带的标记是用户识别和选用带的依据,通常带的标记和制 造时间以及生产厂名都应压印在带的顶面(外表面)上。V带 的标记由带型、基准长度和标准号等组成。 例如,A型普通V带,基准长度为1400mm,其标记为:

A1400 GB 11544—1997

§ 10.4

摩擦带传动的工作情况分析

3.带绕过带轮时产生的弯曲应力 带绕过带轮时,将因弯曲而产生弯曲应力。

2 Eha b dd

式中E 为带的弯曲弹性模量,单位为MPa;ha为带的外表面 到节面间的距离。 带轮直径dd越小,带的弯曲应力就越大。显然小带轮上的弯 曲应力要大于大带轮上的弯曲应力。为了避免弯曲应力过大, 对于各种型号的V带都规定了最小带轮直径ddmin。 设计时,应使带轮直径 dd ≥ ddmin

§10.2

带传动

10.2.1 带传动的类型 根据工作原理的不同,分为摩擦型带传动和啮合型带传动。 摩擦型带传动工作原理 以一定的初拉力将带张紧在两带轮上,在带与带轮的 接触面间产生正压力。当主动轮转动时,靠带与带轮之间 § 的摩擦力,驱使从动轮转动。 啮合型带传动工作原理 靠带内面上的凸齿与带轮外缘上的齿槽相啮合来传递 运动和动力。

§10.4

摩擦带传动的工作情况分析

传递的外载荷增大时,要求有效拉力Fe也随之增加,当Fe 达到一定数值时,带与带轮接触面间的摩擦力总和Ff 达到极 限值。若外载荷继续增加,带将沿整个接触弧面滑动,这种 现象称为打滑。 点击此处观看动画

打滑危害: ①从动轮转速急剧下降,失去传动能力; ②带严重磨损。 通过对带传动即将打滑时的受力分析,可得到柔韧体摩 擦的欧拉公式: F1=F2efα1 (4) 式中,F1、F2为带即将打滑时紧边和松边的拉力;f为摩擦 系数,V带传动中用fv代替f;α1为带在小带轮上的包角。 适用范围:即将打滑时的临界状态。

§10.1

10.1.1

挠性传动概述

挠性传动的工作原理和特点

工作原理: 借助于主动轮、从动轮和中间挠性元件(带、 链条、绳索等)来传递运动和动力。

挠性传动原理图

主要特点: ①具有缓冲和吸振作用,传动较平稳。 ②结构简单,易于制造,安装要求较低。 ③可根据需要选择挠性元件的长度,适用于 中心距较大的传动。 ④传动简单,制造成本较低。

§10.4

摩擦带传动的工作情况分析

10.4.2 摩擦带传动的弹性滑动和传动比 1.弹性滑动 当带绕过主动轮:由A点转到B点 时,带的单位伸长量将逐渐缩短,带 沿轮面后缩产生相对滑动,从而使带 速v落后于主动轮的圆周速度v1。 带绕过从动轮时:由C点转到D点 时,带将逐渐伸长,带沿轮面向前滑 动,使带速v超前于从动轮的圆周速 度v2。