磷肥生产中含氟废气的吸收及利用情况

磷肥企业氟化物主要排放去向及环境管理重点

氟化氢, 在水蒸气存在的情况下主要以氟硅酸的形式 存在)经磷酸装置循环水系统吸收后 ,产生的洗水进 入过滤工序 ,过滤产生的磷石膏则进入 磷石膏渣场进 行堆积 ,堆积产生 回水返 回过滤工序 回用 。

从工艺流程 中可以看 出 ,在环保设 施较为健全 的

成不利 影 响 J 。长 期 吸人低 浓度 的氟化 物气 体 , 会引起慢性中毒 和氟骨症 ,使骨骼 中的钙质减少 , 导 致 骨质 硬化 和 骨质疏 松 ,会对 人类 的骨骼 、心 脏

纳志 辉 ,王 国清 ,李川 坪

( 1 .云南 云 天化 国 际化工 有 限公 司 ,云南 昆 明 6 5 0 2 2 8 ;2 . 云南 省环 境科 学研 究 院 ,云南 昆 明 6 5 0 0 3 4 ) 摘 要: 根 据磷 肥 企 业一般 的生产 工 艺流程 ,分 析 了磷 肥 企 业生产 过程 中氟化 物 的主要 走 向 ,提 出 了

浓缩过程 中氟回收装置、磷石 膏渣场、含氟废 气等环境管理重点。

关 键词 :磷 肥 企业 ;氟化物 ;氟污 染 ;环 境 管理

中图分 类号 :X 7 8 6

0 引言

文 献标 志码 : A

文章 编号 :1 6 7 3— 9 6 5 5( 2 0 1 5)增 一 0 0 4 5— 0 3

氟 回收装 置 与磷肥 企业 主反 应 、过滤 、浓缩工

收稿 日期 : 2 0 1 4—0 6—3 0

序组 成 了 一个 封 闭 的 系 统 ,封 闭 系 统 循 环 次 数 越

一

45 —

环境科 学导刊 h t t p : / / h j k x d k . y i e s . o r g . c n 第3 4卷

氟量的4 0 . 8 8 % ,因此利用氟回收装置降低氟化物的 外排在整个磷肥企 业中有非 常重要 的作 用。经 氟 回收 装置可以将 大部分 的氟化物转换 为氟硅 酸 ,作 为磷肥

磷化工含氟废水的回收利用

磷化工含氟废水的回收利用

刘懿麒

【期刊名称】《化工时刊》

【年(卷),期】2024(38)1

【摘要】氟化物是磷化工的主要污染物之一。

在磷肥生产过程中排放了大量的含

磷和含氟污染物。

由于它们具有很大的危害性,因此其回收利用越来越受到人们的

关注。

作者对磷化工行业产生的含氟废水进行了处理,制备出了高品质的氟化铝,同

时使废水中氟含量达到排放要求。

在最佳工艺条件下,用1 L废液可以制得1.72 g

氟化铝,废液中氟的回收率达到93%。

【总页数】4页(P41-44)

【作者】刘懿麒

【作者单位】湖南北控威保特环境科技股份有限公司

【正文语种】中文

【中图分类】X786

【相关文献】

1.化工厂含氟磷废水的处理方法

2.氟硅酸钠副产含氯废水的回收利用研究

3.一种含氟废水回收再利用的方法研究

4.某氟化工企业含氟废水处理“零排放及资源回收”工程实例

5.含磷工业废水生产出缓释微肥回收利用有限磷资源

因版权原因,仅展示原文概要,查看原文内容请购买。

含氟废气处理处置技术规范

含氟废气处理处置技术规范1 范围本标准规定了含氟废气的主要成分、处理处置方法和环境保护要求。

本标准适用于湿法磷酸及磷肥生产过程中产生的含氟废气。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 7744 工业氢氟酸GB 7746 无水氟化氢GB 14554 恶臭污染物排放标准GB 16297 大气污染物综合排放标准HG/T 4692 工业氟硅酸铵3 含氟废气的主要成分含氟废气主要成分为四氟化硅(SiF 4)气体和氟化氢(HF )气体。

4 处理处置方法4.1 生产氟硅酸铵4.1.1 原理用氟化铵溶液吸收含氟废气,得到氟硅酸铵溶液,经冷却结晶,离心分离、干燥后即得成品。

其反应方程式如下:62444)(2SiF NH F NH SiF →+分离后的稀氟硅酸铵与氨反应,得到浓度较低的氟化铵溶液,氟化铵溶液可用于吸收含氟废气,其反应方程式中下:2423624624)(SiO F NH O H NH SiF NH +→++也可用氟化铵溶液吸收含氟废气,得到氟硅酸铵溶液,不进行冷却结晶而直接通入氨气,可获得浓度较高的氟化铵溶液,氟化铵溶液可用于制取如氟化铵、氟化氢铵、氟化铝等多种无机氟盐。

同时可加水稀释一部分浓度较高的氟化铵溶液,稀释后用于吸收含氟废气。

4.1.2 工艺流程一塔和二塔用15%~25%质量浓度的氟化铵溶液作为吸收介质,三塔用水作为吸收介质,含氟废气经一塔和二塔吸收生成氟硅酸铵,此时含氟废气基本吸收完全,而用三塔吸收一塔和二塔未吸收完全的少量含氟废气,同时把一塔和二塔氟化铵溶液挥发出的氟化铵、氟硅酸铵及游离氨进行洗涤吸收。

一塔吸收后的氟硅酸铵经冷却结晶即可分离出氟硅酸铵产品,分离氟硅酸铵产品后的稀氟硅酸铵溶液用液氨氨化,获得浓度15%~25%的氟化铵溶液,返回一塔和二塔作为吸收介质,三塔的吸收液达到相应指标后加入到分离后的稀氟硅酸铵溶液内进行氨化或直接与氨气反应制取多种无机氟盐。

磷肥氟资源综合利用一举两得

。

我 国宏 福 公 司

, 。

次超 过 美 国居 世 界 第 一 位

也从

/000

。

与 此 同时 副 产 氟 硅 酸

/006

5

。

,

国外 签 订 了 引 进 技 术 协 议 建 设 年 产 / 万

无水氟

年的

−0

万

5

增加到

年的

, ,

,,

万

5

,

化 氢生 产 装置 预计 今 年建成 投产

,

而间 接法 工艺

计 十一 五 期 间将增 加 到 6 0 万

。

用 磷 肥 副产 氟资 源 制备 冰 晶石 加 工 成 冰 晶 石 的工 艺 路线 较多 但是 国 内正 式 投 产 的 只 有 河 南 焦 作 的

电解 铝 过 剩

,

今 年全 球

0 3 左 右 其 中 中国 的 需 的铝需 求增 长 则 将保 持在 −

多氟 多化工 股份 有 限 公 司 的氟 硅 酸 钠法 制冰 晶石 联

, 。

,

也 不 能 完全 依 赖 于 萤 石 了 如 何 充 分 利 用 磷 肥 副 产 氟 资源 已经 成 为世界 关 注 的 问 题

2

约 了纯 碱 还 有 效 提 高 了 其 技 术 和 经 济 指 标 = 4 < 实

,

磷肥 氟资 源 值 得重 视

,

现 了我 国沉 淀法 白炭 黑 生 产技术 上 的 新突 破

/3

一

。

据 专 家 介 绍 磷 矿 石 中约 有 氟

。 ,

43

左右 的

2

新 技术 成 果 值得 关 注

, 。

世 界磷 资源 储 量较 大 因 此世 界 各 术 的 开 发 成果 中 由 氟 硅 酸

磷矿伴生氟资源利用现状及氟资源利用率提升

氟硅酸未被利用而进入污水站,造成很大的含氟资

吸收效率取决于吸收液中氟硅酸的浓度。

n( HF) / n( SiF4 ) < 2, 此时吸收液中有过量的 SiF4 ;

源的利用率提升进行了探讨。

②当w( P 2 O 5 ) = 50% ~ 55% 时,n( HF) / n( SiF4 ) = 2,

2 影响氟硅酸利率的主要因素

循环泵组成的氟吸收系统;③是大气冷凝器及与其

配套用的液封槽和循环水泵组成的真空系统。

来自稀磷酸贮槽 w( P 2 O 5 ) = 23% ~ 26% 的稀磷

氟硅酸 13 874.45 t;进入萃取磷石膏的氟为12 240.00

t / a;带入稀磷酸的氟量 57 120.00 t,进入了磷酸浓

缩系统。

磷矿石中的所有氟在湿法磷酸生产过程中的大

致分布比例如下:

萃取槽气相逸出 ≈15%

进入磷石膏

进入稀磷酸

≈15%

70%

列管式石墨换热器闪蒸室及轴流泵组成的强制循环

由此可 以 计 算 出: 萃 取 槽 气 相 逸 出 带 走 的 氟

回路;②是由两个串联的氟吸收塔及相应的氟硅酸

12 240.00 t / a,以目前萃取氟收率约 90% 计,可生产

中 w( F) = 2% 计 算, 进 入 磷 酸 铵 产 品 中 的 氟 达 到

的饱和蒸汽进入列管式石墨换热器。 将稀磷酸提浓

平管放酸管放出,由浓磷酸泵输送至浓磷酸贮槽。

从闪蒸室出来的含氟气体先经除沫器分离,除

去其夹带的酸滴,然后进入两个串联的氟吸收塔进

用于生产磷酸二铵或磷酸一铵的浓磷酸量和浓磷酸

状,易在设备和管道上结垢引起堵塞。 而 SiO 2 的析

出与否 取 决 于 n ( HF ) / n ( SiF4 ) 值: 当 n ( HF ) /

磷肥生产中含氟废气的吸收及利用情况

磷肥生产中氟资源的回收及利用情况世界萤石储量为6.23亿t,按含氟50%计算,氟资源量为3.12亿t;世界磷灰石储量约600亿t,磷矿石中氟含量约3%,氟资源量约18亿t;我国磷灰石储量约150亿t,含氟约4.5亿t。

磷矿石中伴生的氟资源远比萤石中的氟资源丰富,而我国的磷矿石主要用于生产磷肥。

一、磷肥生产中的氟资源磷矿中可供利用的氟资源主要存在于磷肥生产的含氟废气和萃取磷酸中,真正回收的氟只是一小部分含氟废气中的氟,而且绝大部分都是加工成氟硅酸钠产品,经济效益低下。

1、萃取磷酸过程中的含氟废气以硫酸分解磷矿萃取磷酸时,通常采用空气冷却或真空冷却的方法移除多余的热量,这时随萃取槽气相排出的氟约占磷矿含氟量的5%~17%,但这部分氟基本上处于没有回收的状态。

2、萃取磷酸中的氟当前绝大多数萃取磷酸的生产都是采用二水物法,磷矿石在萃取槽中经硫酸分解后有~70%的氟进入萃取磷酸中。

氟在磷酸中以氟硅酸(H2SiF6)的形态存在,这部分氟除很小部分在磷酸浓缩且浓缩到P205浓度较高时有部分回收外,其他很大部分都进入肥料中。

萃取磷酸中的氟可以沉淀的方法将它从磷酸中以氟硅酸钠的形态分离出来,然后以氟硅酸钠为起点制取多种氟化合物和白炭黑。

以沉淀法从磷酸中回收氟硅酸钠,产品纯度可以达到98%~99%,氟的回收率可以达到70%~80%。

3、磷酸浓缩过程中的含氟废气对萃取磷酸进行浓缩时,磷酸中的氟硅酸会部分分解成SiF4和HF,逸出于蒸汽中,经水吸收生成氟硅酸,然后大部分加工成氟硅酸钠。

根据磷酸一铵、磷酸二铵、重钙等生产工艺的不同,氟的回收大不相同。

采用料浆浓缩一喷浆造粒流程时,磷酸经氨中和后浓缩时已无氟逸出;采用预中和一氨化粒化流程时,通常磷酸浓缩到(P205)40%就可以了,这是由于循环酸中含有较多硅胶,而且氟的逸出率较低,氟的回收很困难;采用管式反应器氨化粒化流程或化成法生产重钙时,磷酸需浓缩到W(P205)50%左右,这时可以回收磷酸中大约60%的氟,但不少厂为了回避浓缩中的困难,降低浓度生产,则氟的回收率降低。

磷肥生产中含氟废气吸收利用的途径

废气净化吸收采用 的工艺方法 : 以水 为吸收剂净 一是 化 sFkF气 体 得 到氟 硅酸 , 加 工 制备 氟 化 物产 i4H 再 品; 二是利用低浓 度氟化铵 溶液 、 氨水 为 吸收剂 吸收

净化 SF 、 F得到氟硅 酸铵 , i4H 氨化氟硅酸铵形成 氟化

21 0 0年 1 月 2

云 南 化 工

Yu a e ia c noo y nn n Ch m c lTe h lg

De . 01 c2 0 Vo13 . . 7 No. 6

第3 7卷 第 6期

磷 肥 生产 中含氟 废气 吸收 利用 的途 径

罗运红 , 秀梅 , 周 湖金 荣 , 杨斌 , 陈外六 , 匡家灵

收 稿 :0 0l 6 2 1一2

接 受 :0 01 .4 2 1—2 1

作者简介 : 罗运红( 96 ) 男 , 16 - , 云南通海人 , 工程师 , 云南云天化 国际化工股份 有限公 司三 环分公 司, 主要从 事氟化盐 、 酸盐及 磷 磷复肥工业废水处理工作 。氟废气 的危害

氟是人体需要的微量元素之一 , 人体氟元素 主要 是通 过 水 和食 物 正 常 摄 取 , 尿 检规 定 的 氟 按

正 常值 , 人 应 <1 g L 人 均 氟 离子 总 量/ 成 .6m / ( 尿

铵, 以氟化铵为基础原料制备氟化物产 品。传 统 的磷

肥含氟废气 的吸收净化是 以水 为 吸收剂 , 近年 来 , 国 内有的磷肥厂 家含氟废气 的吸收净化 也采用稀 氟化 铵溶液 、 氨水 工艺路线 。

物磷石 膏 、 、 渣 的利用 。 目前 , 国氟化 工产 业 氟 硅 我 发展较 为迅速 , “ 在 十二 ・ 规划 中氟化工 被专 门 五”

浅谈磷矿中氟资源的综合利用

137百家争鸣Chenmical Intermediate当代化工研究2017·01浅谈磷矿中氟资源的综合利用*周修玉(瓮福(集团)有限责任公司 贵州 550501)摘要:随着国内高浓度氟资源贮量正逐年下降,同时对氟资源的需求却不断增加,必须考虑从含有低浓度氟资源的矿石中提取氟,本文简述从磷酸生产过程中回收氟资源的方法,以及在提高收率方面做出的一些探索等。

关键词:氟化工;氟收率;废物资源化利用中图分类号:T 文献标识码:ADiscussion of the Comprehensive Utilization of Fluorine Resources in PhosphateZhou Xiuyu(Wengfu(Group) Limited Liability Company, Guizhou, 550501)Abstract :As the decline of domestic high-concentration of fluorine resources reserves year by year and the increase of demand for fluorineresource, we have to consider extracting fluorine from the minerals containing low-intensity of fluorine resources. This paper has briefly described the method of recycling fluorine resource in the process of phosphoric acid production and the exploration made in increasing yield etc.Key words :fluorine chemical industry ;fluorine yield ;utilization of waste resource recovery氟化工作为一个黄金产业,是目前国内外各大企业研究和发展的重要目标。

磷肥生产中的氟回收

提高。据资料介绍, 浓缩到 P2O 5 为 33% ~35% 时,

磷酸中 的氟约有 25% ~35% 逸 入气相; 酸中 P2O 5

达 48% ~52% 时, 氟逸出率达到~60% ; 当浓缩到

P2O 555% ~57% 时, 则氟逸出率可达到~85% 。

通常情况下, 当浓缩磷酸 P 2O 5 低于~38% 时,

在这里最有利用价值的是过磷酸钙生产以及萃 取磷酸浓缩过程中氟的回收利用。 1·1 过 磷酸 钙生 产中氟 回收 利用 技术 现状

过磷酸钙生产中的含氟废气产生于混合化成工 序, 通常是以水吸收, 生成氟硅酸和硅胶, 反应式为:

[ 收稿日期] 2005 04 18 [ 作者简介] 夏克立( 1942 ) , 男, 江西余江人, 高级工程师, 南京 化学工业集团有限公司磷肥厂, 已退休。

t , 其中母液~12 t , 含有~4% HCl, ~2% NaCl, 以

及~100 kg 悬浮和溶解的氟硅酸钠。对于它们的处 理多为“石灰法”, 使其转化成溶解度很小的氟化钙

( CaF2) , 经沉淀并分离后以固体废渣排出; 而大量

的盐酸则被中和转化为氯化钙( CaCl 2) ; 过量的氯化

钠则依然存在, 并以“达标”污水排放, 然而这将导致

第

2005 年 20 卷第 5

期

夏克

立 磷

肥生

产中

的氟回收

· 6 1·

3SiF4+ 3H2O 2H2SiF6+ H2SiO 3

( 1)

然后采用沉降分离的方法除掉部分硅胶后, 氟

硅酸与饱和的氯化钠溶液反应, 制成氟硅酸钠, 反应

式为: H2SiF6+ 2N aCl N a2S iF6+ 2HCl

关于磷酸生产中氟的回收利用分析

就给磷 矿的开发应用带来 了困难 ,也相应地提 高了时 工艺技术 的要 求 。磷矿主要用来制得磷 酸,湿法磷 酸 中一般含有 多种杂质 ,如钙 、 镁 、氟 、铁、铝 、硫酸根等 离子 ,在浓缩过程 中,它们会逐渐 沉淀 析 出,这些沉淀若没有进行及 时的 处理 ,甚 至会堵塞换热 器导致无 法 生产 。同时,对这 些离子的 回收利 用也 实现 了资源的最 大利 用, 本 文就磷酸 生产 中氟的回收利 用做 简要 的探讨 ,并提供 一些可供 参

考 的意 见 和 建 议 。

【 关键词 】 磷酸 生产 ;氟;回收利用

1氟 的吸收原理

1 . 1 蒸气 的逸 出

湿 法磷 酸 浓缩 时 , 溶于 磷 酸 中的 氟硅 酸 分解 而 成 四氟 化硅 ( S i F 4 )和氟化氢 ( H F ) ,与水蒸气一起逸 出。一般来说 ,浓缩 磷酸 浓度在 4 5 %P 2 0 5以前,其气相逸 出的氟大部分是 S i F 4形态,此时 吸 收后 回 收 的氟 硅 酸 中就 有 紊 状 的 白色 硅 胶 出现 。 随 着磷 酸浓 度 的 提 高 ,磷 酸 挥 发 出 的 H F和 S i F 4的 比例 也 逐 渐 提 高 已 经 发 现 从 真 空浓 缩 器 中沸 腾 的 、浓 度 为 5 O % 一5 5 %H F和 S i F 4的磷 酸 挥 发 出 来 的 H F和 S i F 4的摩 尔比接近 2 : 1 ,假如磷酸 浓度超过 5 6 %P 2 0 5 ,则 H F : S i F 4就要高于 2 : 1 . 这 些 含 氟 蒸气 通 常 在 冷 凝器 前 设 置 一 台 或 两 台 串联的氟 吸收装置 中予 以吸收后 ,制成氟硅酸溶液而加 以利用。 1 . 2 氟 的 吸 收 磷矿中通常含有数量不等的氟 。大体上,沉积型矿 中氟含量 以

211145475_磷肥生产中的氟回收分析

第52卷第4期 辽 宁 化 工 Vol.52,No. 4 2023年4月 Liaoning Chemical Industry April,2023收稿日期: 2022-05-23 磷肥生产中的氟回收分析冶志超(甘肃瓮福化工有限责任公司,甘肃 金昌 737202)摘 要:在农业生产中,磷肥是农作物生长发育主要的肥料之一,在磷肥中含有大量的氟元素和硅元素,但氟元素的回收效果并不良好,容易造成资源浪费,不符合我国生态资源可持续发展理念。

因此,对磷肥生产中氟资源的回收进行分析与讨论,并介绍一种可以在磷肥中有效回收氟化物的工艺流程,以充分对氟元素进行回收与二次利用。

该工艺流程主要是将磷肥中的含氟废气转化为氟硅酸铵,再通过氨化处理得到二氧化硅和氟化铵,通过进一步回收加工获得氟资源和硅资源,进而创造可观的经济价值。

关 键 词:磷肥;二氧化硅;氟化铵中图分类号:TQ442 文献标识码: A 文章编号: 1004-0935(2023)04-0573-04在磷矿工业中,为降低氟化氢对环保和资源的综合利用,各个磷肥企业均设置了氟循环设备,但其运行效益不高,管理成本高,对公司来说是负担不起的。

面对着国家对污染物排放标准的严苛规定,一些工厂勉强做到了;有些工厂转移了生产中的矛盾,把再利用的氟硅卖到了更没有能力处理二次污染的小型企业,造成了更严重的环境问题;有些工厂,更是将污水排放到了河流之中。

实际上,在磷矿的排放过程中,含有大量的氟化物和硅化物,尤其是含有氟化物。

目前已知的是,自然界中可用作氟化物的矿种只有天然冰晶石、萤石和磷。

自然的冰晶矿极其罕见,没有任何商业用途。

目前,我国主要的氟化物生产主要以磷矿为主,但其储量有限和即将耗尽。

由于萤石的珍贵,早在几年之前就被列为重点开发的战略能源,并对其进行了严格的限制。

磷矿石中的氟化物质量分数很小,只有3%~4%,但是它的储量很大,是一种非常宝贵的氟资源。

可以预测,我国萤石的能源即将耗尽,而磷矿中的氟化物将会是我国目前仅有的一种氟化物。

工业含氟废气的净化与利用

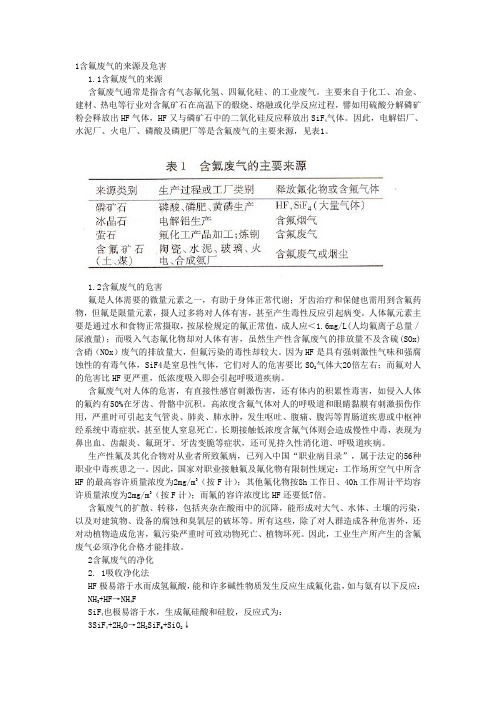

含氟废气的来源及危害

1含氟废气的来源及危害1.1含氟废气的来源含氟废气通常是指含有气态氟化氢、四氟化硅、的工业废气。

主要来自于化工、冶金、建材、热电等行业对含氟矿石在高温下的煅烧、熔融或化学反应过程,譬如用硫酸分解磷矿粉会释放出HF气体,HF又与磷矿石中的二氧化硅反应释放出SiF4气体。

因此,电解铝厂、水泥厂、火电厂、磷酸及磷肥厂等是含氟废气的主要来源,见表1。

1.2含氟废气的危害氟是人体需要的微量元素之一,有助于身体正常代谢;牙齿治疗和保健也需用到含氟药物,但氟是限量元素,摄人过多将对人体有害,甚至产生毒性反应引起病变。

人体氟元素主要是通过水和食物正常摄取,按尿检规定的氟正常值,成人应<1.6mg/L(人均氟离子总量/尿液量);而吸入气态氟化物却对人体有害,虽然生产性含氟废气的排放量不及含硫(SOx)含硝(NOx)废气的排放量大,但氟污染的毒性却较大。

因为HF是具有强刺激性气味和强腐蚀性的有毒气体,SiF4是窒息性气体,它们对人的危害要比SO2气体大20倍左右;而氟对人的危害比HF更严重,低浓度吸入即会引起呼吸道疾病。

含氟废气对人体的危害,有直接性感官刺激伤害,还有体内的积累性毒害,如侵入人体的氟约有50%在牙齿、骨骼中沉积。

高浓度含氟气体对人的呼吸道和眼睛黏膜有刺激损伤作用,严重时可引起支气管炎、肺炎、肺水肿,发生呕吐、腹痛、腹泻等胃肠道疾患或中枢神经系统中毒症状,甚至使人窒息死亡。

长期接触低浓度含氟气体则会造成慢性中毒,表现为鼻出血、齿龈炎、氟斑牙、牙齿变脆等症状,还可见持久性消化道、呼吸道疾病。

生产性氟及其化合物对从业者所致氟病,已列入中国“职业病目录”,属于法定的56种职业中毒疾患之一。

因此,国家对职业接触氟及氟化物有限制性规定:工作场所空气中所含HF的最高容许质量浓度为2mg/m3(按F计);其他氟化物按8h工作日、40h工作周计平均容许质量浓度为2mg/m3(按F计);而氟的容许浓度比HF还要低7倍。

磷肥工业副产氟资源综合利用途径初探

磷肥工业副产氟资源综合利用途径初探薛福连(沈阳市辽中县化工总厂,辽宁辽中110200)摘要:根据磷肥工业发展情况,提出对磷肥工业副产氟资源综合利用的设想,并介绍目前国内已有的一些氟资源综合利用的工艺技术。

关键词:磷肥;副产物;氟资源;综合利用1 前言氟化学工业自20世纪30年代崛起,因其产品性能优异,品种不断增加,应用领域不断扩大;使其成为化工行业中迅速发展的一个产业。

氟化学工业技术含量高,经济效益和社会效益显著,是高科技产业,其地位令人瞩目。

我国的萤石资源丰富,萤石储量占世界总储量的三分之一,是萤石储量第一大国。

但萤石是不可再生资源,国家为了保护萤石资源,对萤石出口实行许可证制度。

利用好萤石资源和磷化工生产的副产氟资源是发展氟化工很重要的战略方针,但我国磷化工生产的副产氟基本没有得到很好的利用,因此在保护利用好萤石资源的同时,应充分考虑利用磷化工生产中的副产氟资源。

我国西部地区有丰富的磷矿资源。

近几年磷化工产业发展较快,而在磷化工的副产品氟及氟化工产品的加工和利用上与我国东部地区相比就比较落后,其地位与我国丰富的氟资源极为不相称。

2 磷肥工业副产氟资源综合利用的可行性2.1 原料年产30万t 湿法磷酸可副产氟硅酸钠1.5万t/a ,以此推算,全国湿法磷酸约1000万,t 副产氟硅酸(以15%计)约375万t/a 。

事实上,磷肥生产中的含氟废气是一个极为便宜的氟资源,对其回收利用符合国家综合利用产品的政策,因此,只要利用方法得当,完全可以在氟化工市场中取得相应的地位。

2.2 市场随着经济的发展和人民生活水平的提高,对氟产品的需求逐渐增大。

从磷肥副产氟出发可生产一系列氟产品,主要有:氟硅酸、氟硅酸钠、氟化钠、氟化铵(氟化氢铵)、氟化钾、冰晶石、氢氟酸等。

从氢氟酸出发,还可以生产多种氟化物产品。

同时,I T 行业的发展对高纯氢氟酸也有较大的需求。

对磷肥副产氟资源的利用可以从氟硅酸出发,根据市场情况进行调整,形成一系列产品链。

含氟废气的危害及其回收利用

液 。其化 学反应 式 如 下。

SF i4+2 NH4 F一 ( H4 2 i 6 N ) SF ( ) 1

返 回吸收 系统作 吸 收液 , 基 本 消除 加 工过 程 造 成 可

的二次 污染 , 幅降低 了污 水 的排 放 。 大 () 3 制取 氟 化 铵 时 , 需 在 其 达 到 一 定 浓 度 后 仅 再 将其 浓缩 、 晶 、 离 、 结 分 干燥 即可 。

气 和萃取 磷 酸浓 缩 过 程 中逸 的 含 氟废 气 最 有 利 用价 值 , 统 方 法 多 以水 吸 收 . 疗 法 缺 点 较 传 .陔

吸 收液 的主 要 成 分 为氟 硅 酸 铵 , 其 氨 解 , 将 即

可生 成二 氧 化 辟 沉 淀 ( 白炭 黑 ) 氟 化 铵 溶 液 。 即 和

一一

_ |

… Ⅲ m 伽 周 帼红 , 惠平 , 旺生 = 柳 徐 吾

( 汉工程大学 , 北 武汉 武 湖 40 7 ) 3 0 3

p 矾 k

∞

…一 =

摘

要 : 对 磷 4 z生产 排 放 的 大 量 含 氟废 气对 环 境 的 污 染 问题 , 出 了 以含 氟废 气 为 原 料 制 取 纳 米 白炭 黑 的 实 针  ̄. - 提

植 物而言 , 壤含可 溶性 氟达 10×1 时就 可 以 明 土 0 0

中, 另一 种 与磷 矿 石 伴 生 。虽 然 萤 石 的 氟 含 量 高 , 但 已经 面 临 着枯 竭 的 威 胁 。世 界 上 9 % 的氟 资 源 0

是 以伴 生状 态包 含 在 磷 矿 石 中 , 然 磷 矿 石含 氟 量 虽

( a u : O

素 的特 殊活泼性 , 入植物组 织后可使 叶绿素和 各种 曲 进 - 詈 酶受 到损 害 , 而 使光合 作 用长 时 问受 到抑制 , 进 造成

磷肥工业废气中氟资源的综合利用

服务有机硅氟行业开创信息传播新天地磷肥工业废气中氟资源的综合利用许宁(南京化工职业技术学院,南京 210048)摘要:世界上90%以上的氟资源都伴生在磷矿石中,磷矿中含有2%~4%的氟,合理利用磷肥生产中逸出的含氟废气,具有防治污染和节约资源的双重效益。

本文从磷矿中氟回收的可能性和氟化工面临的资源压力加以分析,结合磷肥行业氟的利用现状,提出改进氟吸收工艺、调整产品结构,以此提高污染物控制水平和副产氟化物的经济效益。

关键词:磷肥工业,废气,氟资源,综合利用我国是世界上磷肥的主要生产国和消费国,目前磷肥年产量近1000万吨(折纯P2O5),约80%都是酸法加工磷矿生产。

磷矿中含有2%~4%的氟,采用酸法加工时,其中的一部分氟以废气逸出。

长期以来,对这类含氟废气的治理一直是磷肥行业污染物控制的重要内容。

另一方面,我国年产的30万吨氟化盐产品中,有88%的氟来自萤石,只有12%来自磷肥工业。

世界萤石(CaF2)储量约为6.23亿吨,我国储量约为1.4亿吨。

2003年我国萤石产量为250万吨。

萤石作为一种重要的战略资源,因蕴藏量有限,特别是酸级萤石已面临枯竭,世界各国都非常重视对萤石资源的保护,甚至采取大量进口萤石的政策进行储备。

我国2003年也出台政策不再发放新的萤石开采许可证以及采取提高关税限制萤石出口,并对萤石加工产品氢氟酸(HF)实行出口管制,同时,积极寻找新的氟源[1,7]。

1、磷矿是重要的氟资源世界上90%以上的氟资源都伴生在磷矿石中,因此,磷矿是最有利用价值的氟资源。

世界磷矿石储量约600亿吨,我国磷矿资源储量约150亿吨。

近年来,随着我国磷肥工业的迅速发展,每年仅生产湿法磷酸就需消耗磷矿2000万吨以上[2,3]。

中国磷矿有三大类型:岩浆岩型磷灰石,沉积岩型磷块岩,沉积变质岩型磷灰岩。

其中岩浆岩型磷灰石贮量只占总贮量的7%,沉积变质岩型磷灰岩贮量占总贮量的23%,沉积岩型磷块岩是世界各国中的主要类型,我国此类型矿石贮量占总贮量的70%。

磷矿中氟资源的回收利用

磷矿中氟资源的回收利用一、前言氟化工作为一个黄金产业,是目前国内外各大企业研究和发展的重要目标。

因此生产氟化工产品的氟资源是我国现代工业和经济发展必不可少的重要资源,氟资源有88%来自萤石,只有12%来自磷肥的副产品氟硅酸。

萤石作为一种重要的战略资源,因蕴藏量有限,特别是酸级萤石已面临枯竭。

因此,世界各国都非常重视萤石资源的保护,甚至采用大量进口萤石的政策进行贮备。

我国的萤石资源丰富,储量居世界第一,但由于贫矿多富矿少,为保护氟资源的流失,同样采用提高关税等办法限制萤石出口,并对萤石加工产品氢氟酸同样实行出口限制,同时积极寻找新的氟资源。

世界上90%以上的的磷矿都伴生有氟资源,因此,磷矿是最有利用价值的氟资源。

世界磷矿贮量约600 亿吨,我国磷矿贮量约150 亿吨,充分对磷矿中的氟资源加以综合利用,具有减少环境污染和缓解萤石资源的双重效益。

二、瓮福磷矿氟资源的分布情况瓮福集团是由核心企业瓮福(集团)有限责任公司,全资和控股子公司贵州省瓮福磷化工进出口有限责任公司、贵州云福化工有限责任公司、贵州省瓮福黄磷XX 公司、贵州瓮福蓝天氟化工XX公司、贵州宏福剑峰XX公司、甘肃瓮福化工有限责任公司、上海克硫环保科技XX公司为主体,以及参股公司、其他成员企业共同组成的企业法人联合体。

集团公司的宗旨是:以集团公司为核心,以资本为纽带,以集团章程为共同行为规范,充分发挥集团成员在资产、技术、人才、信息和管理等资源优势和集团的品牌效应,实现各种资源的优化配置,推动企业组织结构、产品结构的调整,不断增强集团的实力和国内国际市场竞争力,不断增强集团抵御市场风险的能力,使集团年销售收入和经济效益不断增长,把瓮福集团打造成为中国磷化工行业先锋企业和国际磷化工行业的重要力量。

根据公司的发展规划,已经建成和在建项目磷酸生产的规模为:马场坪瓮福磷肥厂70万t/a磷酸装置产生氟资源量6.72万吨;甘肃金昌24万t/a磷酸装置产生氟资源量2.31万吨;四川达州40 万t/a 磷酸装置产生氟资源量3.84 万吨;瓮福紫金30 万t/a 磷酸装置产生氟资源量2.88 万吨。

磷化工生产中含氟废气的回收利用 操作手册

磷化工生产中含氟废气的回收和高效利用工艺设计湖北省第一届大学生化工设计创业大赛操作手册Array项目名称磷化工生产中含氟废气的回收和高效利用工艺设计设计队伍 sunshine学校武汉工程大学邮电与信息工程学院2012年3月磷化工生产中含氟废气的回收和高效利用工艺设计目录第一章前言 (1)第二章各车间的日常操作规程 (2)2.1 吸收工序 (2)2.1.1开车 (2)2.1.2停车 (2)2.1.3工艺条件 (3)2.2氨解工序 (4)2.2.1开车 (4)2.2.2停车 (4)2.2.3长期停车 (4)2.2.4工艺条件 (5)2.3 CaF2生成槽工序 (5)2.3.1开车 (5)2.3.2停车 (5)2.3.3工艺条件 (6)2.4 HF生成工序 (6)2.4.1开车 (6)2.4.2停车 (6)2.4.3工艺条件 (7)第三章设备的日常运行与维护 (8)3.1管道的维护 (8)3.2阀门的维护 (8)3.3电动机的维护 (9)3.4压滤机的运行与维护 (9)3.5离心泵运行与维护 (10)3.5.1离心泵的试车 (10)3.5.2离心泵的停车 (11)磷化工生产中含氟废气的回收和高效利用工艺设计3.5.3注意事项: (11)3.5.4离心泵运转中常见故障及处理 (11)3.6搅拌反应釜的操作维护 (14)3.6.1搅拌反应釜操作规程 (14)3.6.2搅拌反应釜的故障与处理方法 (14)第四章安全技术与环保要求 (16)4.1安全技术要求 (16)4.1.1 HF的存储要求 (16)4.1.2备用设备要求 (16)4.2污染物及环境保护 (16)磷化工生产中含氟废气的回收和高效利用工艺设计第一章前言随着社会对化工产品需求量的日益增大以及化学工业具有规模效益性的特点,现代化工企业的规模越来越庞大,技术要求也越来越高。

化工厂的特点决定了它具有很大的危险性,随着生产技术的发展和生产规模的大型化,安全生产已成为社会十分关注的问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

磷肥生产中含氟废气的吸收及利用情况世界萤石储量为6.23亿t,按含氟50%计算,氟资源量为3.12亿t;世界磷灰石储量约600亿t,磷矿石中氟含量约3%,氟资源量约18亿t;我国磷灰石储量约150亿t,含氟约4.5亿t。

磷矿石中伴生的氟资源远比萤石中的氟资源丰富,而我国的磷矿石主要用于生产磷肥。

一、磷肥生产中的氟资源磷矿中可供利用的氟资源主要存在于磷肥生产的含氟废气和萃取磷酸中,真正回收的氟只是一小部分含氟废气中的氟,而且绝大部分都是加工成氟硅酸钠产品,经济效益低下。

1、萃取磷酸过程中的含氟废气以硫酸分解磷矿萃取磷酸时,通常采用空气冷却或真空冷却的方法移除多余的热量,这时随萃取槽气相排出的氟约占磷矿含氟量的5%~17%,但这部分氟基本上处于没有回收的状态。

2、萃取磷酸中的氟当前绝大多数萃取磷酸的生产都是采用二水物法,磷矿石在萃取槽中经硫酸分解后有~70%的氟进入萃取磷酸中。

氟在磷酸中以氟硅酸(H2SiF6)的形态存在,这部分氟除很小部分在磷酸浓缩且浓缩到P205浓度较高时有部分回收外,其他很大部分都进入肥料中。

萃取磷酸中的氟可以沉淀的方法将它从磷酸中以氟硅酸钠的形态分离出来,然后以氟硅酸钠为起点制取多种氟化合物和白炭黑。

以沉淀法从磷酸中回收氟硅酸钠,产品纯度可以达到98%~99%,氟的回收率可以达到70%~80%。

3、磷酸浓缩过程中的含氟废气对萃取磷酸进行浓缩时,磷酸中的氟硅酸会部分分解成SiF4和HF,逸出于蒸汽中,经水吸收生成氟硅酸,然后大部分加工成氟硅酸钠。

根据磷酸一铵、磷酸二铵、重钙等生产工艺的不同,氟的回收大不相同。

采用料浆浓缩一喷浆造粒流程时,磷酸经氨中和后浓缩时已无氟逸出;采用预中和一氨化粒化流程时,通常磷酸浓缩到(P205)40%就可以了,这是由于循环酸中含有较多硅胶,而且氟的逸出率较低,氟的回收很困难;采用管式反应器氨化粒化流程或化成法生产重钙时,磷酸需浓缩到W(P205)50%左右,这时可以回收磷酸中大约60%的氟,但不少厂为了回避浓缩中的困难,降低浓度生产,则氟的回收率降低。

4、过磷酸钙生产中的含氟废气过磷酸钙生产中的含氟废气主要成分是四氟化硅,被水吸收后生成氟硅酸和硅胶。

据悉,国内过磷酸钙的年产量已达2200万t以上,通常氟硅酸得率为每吨实物过磷酸钙5~7kg,按6kg计算,若全部回收,每年100%H2SiF6量可达l3.2万t,相当于10.45万t氟。

5、磷肥中可回收利用的氟资源量按我国磷肥年产量l450万tP205计,其中磷酸二铵产量~800万t,磷酸一铵产量~1000万t,二者产品中的P2O5~900万t。

按每吨P2O5消耗(P2O5)32%、(F)3%的磷矿3.2t计算,全年仅磷酸一铵、磷酸二铵就要消耗2880万t磷矿,其中氟的含量可达86.4万t。

按萃取磷酸时,8%进入气相并被回收,回收氟量可达6.91万t;若70%进人萃取磷酸中,萃取磷酸中的氟量可达60.48万t,若再以沉淀法按回收率75%计算,以氟硅酸钠形态回收的氟量可达45.36万t;另外,从过磷酸钙生产的含氟废气中可回收l0.45万t氟。

以上3项可回收的氟量就达62.72万t,相当于103.43万t氟硅酸钠,加上尚未计算的其他磷肥生产中可回收的氟,其总量已经超过了我国当前以萤石为原料生产的无水氟化氢的总量。

从我国当前氟硅酸钠的产量来看,回收的氟量可能只占到可回收氟量的10%以上,尚有80%以上的氟有可能予以回收。

如此巨量的氟潜含着巨大的经济利益,它们的回收利用是当前磷肥企业提高经济效益最现实的途径之一。

二、含氟废气吸收方法磷肥加工过程中,在重钙生产、磷酸萃取部分只有少量氟逸出,吸收净化后氟硅酸浓度约小于4%,而且硅胶含量较高,通常都是处理合格后排放;大部分氟在磷酸浓缩过程中以SiF4、HF逸出,传统的工艺是用水吸收,得到氟硅酸溶液,再进一步加工成其他氟化物。

但国内也有少量厂家如:安徽铜陵、云南氟业等采用稀氟化铵溶液、氨水来吸收氟废气SiF4、HF得到氟硅酸铵,然后再将氟硅酸铵氨化来生产氟化铵。

1、水吸收湿法磷酸浓缩过程中,稀磷酸中所含的氟在闪蒸室中约有73%的量被蒸发出来,用水吸收,得到氟硅酸。

一般来讲,1tP205约产生氟硅酸[W(H2SiF6)=100%]0.055t,期间发生的主要化学反应是:该方法对设备防腐要求高,氟硅酸溶液中析出的酸性含氟非活性硅胶(约7kg/tP205)基本没有回收利用,一般都是采用沉降、沉清,分离氟硅酸后进人渣场,从而会造成一定氟、硅资源的损失;沉清的氟硅酸质量分数W(H2SiF6)=8%-20%,可用于后续氟化物产品生产,但浓度偏低,装置产能低、废水排放量大、能耗高。

2、氟化铵、氨水吸收在磷肥、磷酸浓缩氟吸收系统利用稀氟化铵溶液、氨水吸收含氟气体,其方法是:磷肥加工中以四氟化硅为主体的含氟废气,以氟化铵溶液吸收;萃取磷酸浓缩时逸出的以四氟化硅和氟化氢为主体的含氟废气,则以氨来吸收反应式为:吸收得到的氟硅酸铵饱和溶液以氨来氨化,得到氟化铵和二氧化硅,反应式为:将氟化铵和二氧化硅分离,分离后的二氧化硅经洗涤、干燥后即为白炭黑产品,洗液为较低浓度的氟化铵溶液,可返回作氟的吸收液用,可以生产(NH4F)高达40%左右的NH4F溶液,再进一步加工制取多种氟化工产品。

工艺流程见图1。

该方法氟吸收率高,氟、硅资源利用率高,设备腐蚀小,利于后续氟化物产品加工,但吸收剂费用偏高,操作控制有一定难度,后续装置复杂等缺点。

三、含氟废气的利用情况1、国外的利用情况据统计,国外对磷矿中氟资源的利用绝大多数是从氟硅酸开始,主要用于制取氟化物和二氧化硅。

2O世纪90年代,国外磷矿副产氟硅酸主要用于炼铝、水泥陶瓷以及水质氟化等领域。

美国氟硅酸产品每年约40%用于水质氟化,约35%用于炼铝工业,还有约25%是用于清洗剂、水泥硬化剂、搪瓷与玻璃工业;西欧用于生产氟化铝和冰晶石的氟硅酸占72%;前苏联建成的磷肥厂大多副产冰晶石,其生产成本比萤石法降低40%。

进入21世纪,随着氟化工业对氟化氢或氢氟酸需求量的进一步增长,利用氟硅酸为原料开发氟化氢或氢氟酸已成为人们关注的热点。

美国是研究、采用氟硅酸生产氢氟酸的主要国家之一,氢氟酸产品中有近60%来自氟硅酸,其生产技术已在波兰一大型磷肥企业成功应用。

此外英国、德国、瑞士等国家也都在开发以氟硅酸为原料生产氟化氢的生产工艺,并已进入工业实验和应用阶段2、国内的利用情况中国磷矿副产氟硅酸的利用始于20世纪60年代,主要用于氟硅酸钠的生产。

20世纪90年代,贵州宏福、广西鹿寨、江西贵溪和湖北荆襄等企业分别引进4套以氟硅酸法生产氟化铝的生产线,目前的情况是:江西贵溪和湖北荆襄停产;贵州宏福和广西鹿寨间断生产,产品质量不高。

氟回收的主导产品仍然是氟硅酸钠,因其市场前景欠佳,造成积压严重。

不过近期状况已有所好转,生产和技术开发方面呈向高附加值产品转移的良好趋势。

1)生产方面多氟多化工股份有限公司以氟硅酸钠为原料,经氨解加工制得高品位冰晶石,其副产品水玻璃经与粗酸反应制得优质白炭黑,建成年产2万t冰晶石联产0.6万t优质白炭黑生产线。

2022年,瓮福集团旗下贵州瓮福蓝天氟化工股份有限公司建设的2万t/a无水氟化氢装置试车成功,标志着世界首套氟硅酸生产无水氟化氢装置正式投人工业化生产。

该装置由贵州瓮福与瑞士戴维工艺公司共建,利用磷酸生产的副产品氟硅酸为原料制取无水氟化氢,其生产过程中副产的硫酸又可用于磷酸生产,实现了磷、氟资源的循环利用。

目前,该装置生产的无水氟化氢质量已基本达到一等品标准,但生产过程仍存在较多工艺问题。

2022年,云南氟业化工股份有限公司投资的“含氟废气制取氟硅酸铵”项目经过通过一年时间的研发、立项、设计、建设和试车,现在已正式投产,产品各项指标均到达了行业先进水平。

同时在此工艺基础上深入研发,高浓度氟化铵溶液产品已经成功下线,并实现销售。

2)技术研发方面多氟多化工股份有限公司、中海油天津化工研究设计院以及云南三环公司联合开发研制了湿法磷酸副产氟硅酸生产氢氟酸技术的中试装置,除此之外,还对以氨水和磷肥副产氟硅酸为原料制取氟化铵和白炭黑进行了工艺研究开磷集团和贵州省化工研究院共同攻关,利用磷肥生产中含氟废气吸收液作为原料,代替荧石法生产无水氟化氢的专有技术,其单位物耗和能耗均低于传统萤石法工艺技术。

该技术已完成实验室试验,建成lO00t/a无水氟化氢中试装置建设,并生产出合格产品。

科研人员目前正进行该项目的放大设计,同时加紧建设磷矿伴生氟资源20kt/a无水氟化氢产业化示范装置。

四川大学化工学院在磷肥副产氟硅酸制取无水氟化氢的研究方面也已经取得了进展,只需经过中试获得一些大型工程装置的设计参数,即可大规模推广应用。

四、氟回收计算1、氟平衡计算磷矿中的氟:P2O5F%303酸解过滤系统氟分配:废气稀酸石膏损失%570205浓缩过滤系统氟分配:废气浓缩酸磷酸渣损失%603055计算基准:1000Kg磷矿Ⅰ、酸解过滤系统氟平衡酸废气解稀酸过磷矿滤石膏系损失统1、磷矿中的氟1000某30%=30Kg2、废气中的氟30某5%=1.5Kg3、稀酸中的氟30某70%=21Kg4、石膏中的氟30某20%=6Kg5、损失的氟30某5%=1.5KgⅡ、浓缩过滤系统氟平衡浓缩废气过浓缩酸稀酸滤磷酸渣系损失统1、稀酸中的氟30某70%=21Kg2、废气中的氟21某60%=12.6Kg3、浓缩酸中的氟21某30%=6.30Kg4、磷酸渣中的氟21某5%=1.05Kg5、损失的氟21某5%=1.05Kg2、氟回收计算酸解过滤系统转化率4410091.67%1.630浓缩过滤系统转化率82%萃取浓缩系统转化率50%计算基准20k吨(100%P2O5)磷酸耗标矿(30%P2O5)20k100177.38k吨0.50.820.916730吨标矿可回收氟12.6+1.5=14.1Kg注:萃取浓缩系统中的氟是在浓缩前用化学沉淀法脱除的,暂不考虑。

可回收氟177.38k某14.1某75%=1875.79吨注:氟回收率75%。