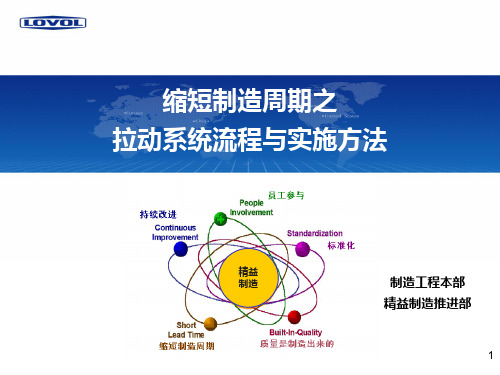

如何缩短产品制造周期

如何缩短产品开发周期实战解答

如何缩短产品开发周期实战解答根据一些公司反应的产品开发周期的问题,我们根据在企业咨询和内训过程中的经验,现就如何缩短产品开发周期的问题(有的时候可能是保证项目周期的问题),给大家做一一分析,就其中可能出现的问题和相关解决方法进行交流。

产品开发过程中存在的问题根据我们对相关咨询企业的调研结果表明,现在企业在产品开发过程主要面临以下问题:1、产品开发周期漫长甚至不能收工;2、很难对市场需求做出快速反应?不知道策略是什么?3、分段开发,没有人对全流程负责;4、人员的增加比项目和产品增加的更快;5、研发人员不知道如何考核,不知道如何留住关键人才;6、没有人对产品平台和技术负责,所有项目都从头做起。

……在对如何缩短产品开发周期分析之前,我们先了解一下产品开发的整个过程,产品开发的过程如下图所示:从产品开发的过程,我们清楚地了解到,产品开发的每一个过程都很重要,任何一个环节出现问题都会影响到产品的开发周期,但是不同类型的企业出现的问题不同,就中国企业目前的情况来看,问题主要出现在以下两个方面:不了解市场或者客户需求,导致开发周期过长在新产品开发方面,主要问题是来自对市场需求或者客户需求不了解造成的,在IT行业,我们在给很多IT企业做咨询或者内训的时候发现,公司基本都是技术人员,市场人员很少,再有就是销售人员(有的兼顾市场),不能准确把握客户需求,有的时候甚至在做项目的时候还不能完全理解客户需求,导致客户需求一变再变,导致项目延误。

这样不仅大大增加我们的项目成本,而且影响到产品开发周期是市场机会,直接关系到企业的核心竞争力。

如果不是IT行业,实际产品的开发企业,问题一般出现在2个方面,一个是客户真实需求的把握不够,开发出来的产品不能真正满足客户的需要;另一个方面的就是产品在开发过程中没有评审或者评审不够,导致开发出来的产品不适应市场或者产品开发没法继续进行,导致项目终止。

以上我们说的是主要原因来自对市场需求的把握对产品开发周期的影响,还有一种原因就是出现在开发过程中,就是产品的研发阶段,这也是我们现在很多企业通常认为的产品开发。

生产周期缩短策略与方案

生产周期缩短策略与方案随着现代制造业的发展,企业对生产周期的缩短越来越重视。

缩短生产周期可以带来许多好处,如提高生产效率、增强市场竞争力和满足客户需求等。

本文将探讨几种常见的生产周期缩短策略与方案,以帮助企业更有效地优化生产流程。

第一种策略是优化供应链管理。

供应链的优化可以帮助企业在生产过程中更好地控制物料采购、库存管理和分销等环节。

例如,企业可以与供应商建立长期合作关系,以确保及时供应和高质量的原材料。

企业还可以利用信息技术来实现供应链的可视化和自动化管理,以提高整个供应链的效率。

通过优化供应链管理,企业可以减少交货周期,提高生产效率,并满足客户的需求。

第二种策略是采用灵活的生产方式。

传统的生产模式通常是批量生产,这种模式需要较长的准备时间、大量的库存和对产品需求的准确预测。

然而,随着市场需求和消费者口味的多样化,批量生产模式已经不再适应当前的市场环境。

因此,采用灵活的生产方式,如小批量生产、按需生产和快速反应生产等,可以缩短生产周期并提高生产效率。

企业可以通过合理规划和安排生产线,加强与供应链的协调和沟通,以实现灵活生产,满足客户的个性化需求。

第三种策略是采用先进的生产技术和设备。

随着科技的不断进步,许多新的生产技术和设备已经应用于制造业。

这些先进的技术和设备可以提高生产效率、减少生产周期和降低生产成本。

例如,自动化生产线可以实现产品的高速生产和大规模生产,从而缩短生产周期。

智能化设备可以提供实时监控和报警功能,减少生产中的故障和停机时间。

因此,采用先进的生产技术和设备是缩短生产周期的重要策略。

第四种策略是优化生产流程。

生产流程的优化可以帮助企业更好地利用生产资源、减少生产浪费和提高产品质量。

例如,企业可以通过流程再造和优化,消除冗余环节和工序,使生产流程更加简化和高效。

应用精益生产和六西格玛等质量管理工具,可以减少生产中的变异性和缺陷,提高产品质量。

通过优化生产流程,企业可以缩短生产周期,提高生产效率和产品质量。

减少WIP来缩短生产周期

按照Lean Production的说法,可以通过减少WIP来缩短生产周期,进而压缩交货期。

那么为什么可以通过减少WIP来缩短生产周期呢?我们需要首先明白一个原理: Little's Law (利特尔法则)。

什么是Little's Law?The average number of customers in a stable system (over some time interval) is equal to their average arrival rate, multiplied by their average time in the system. 也就是说一定时间之内,一个系统内的平均等待数量等于平均到达时间和平均系统的处理时间的乘积。

这个规则的简单之处在于当我们知道三个参数里面的任何两个的时候,我们可以计算出第三个。

利特尔法则由麻省理工大学斯隆商学院(MIT Sloan School of Management)的教授John Little ﹐于1961年所提出与证明。

其英文名称为:Little's Law. 它是一个有关提前期与在制品关系的简单数学公式,这一法则为精益生产的改善方向指明了道路。

如何有效地缩短生产周期呢?利特尔法则已经很明显地指出了方向。

一个方向是提高产能,从而降低生产节拍。

另一个方向就是压缩存货数量。

然而,提高往往意味着增加很大的投入。

另外,生产能力的提升虽然可以缩短生产周期,但是,生产能力的提升总有个限度,我们无法容忍生产能力远远超过市场的需求。

一般来说,每个公司在一定时期内的生产能力是大致不变的,而从长期来看,各公司也会力图使自己公司的产能与市场需求相吻合。

因此,最有效地缩短生产周期的方法就是压缩在制品数量。

利特尔法则不仅适用于整个系统,而且也适用于系统的任何一部分。

产能= 存货数量/ 生产节拍任一项目从完工日期算起倒推到开始日期这段生产周期,称为交货期。

工业工程中的生产周期时间优化与快速切换研究

工业工程中的生产周期时间优化与快速切换研究工业工程是一门研究如何优化生产工艺以提高生产效率的学科。

在现代工业生产中,随着市场竞争的加剧和消费者需求的不断变化,生产周期时间的优化和快速切换成为了工业工程师们亟待解决的问题。

本文将探讨在工业工程中如何实现生产周期时间的优化和快速切换,并讨论这些方法的实际应用和效果。

一、生产周期时间的优化生产周期时间是指从订单下达到产品交付的整个过程所需要的时间。

优化生产周期时间可以有效提高生产效率、降低生产成本,并满足市场需求。

下面将从三个方面讨论如何优化生产周期时间。

1.流程优化流程优化是指通过重新设计生产工艺流程,减少不必要的环节和手续,提高生产效率。

例如,采用精益生产方法,优化生产线布局和产品工艺,减少物料的运输、等待和加工时间,从而缩短生产周期时间。

此外,引入自动化和信息化设备,提高生产装备的利用率和稳定性,减少人为操作因素对生产周期时间的影响。

2.供应链管理供应链管理是指通过加强与供应商和分销商之间的协作与合作,优化物流和库存控制,缩短生产周期时间。

例如,与供应商建立长期稳定的合作关系,优化供应商选择和物料采购策略,及时获取所需物料,避免缺料问题导致生产周期延长。

同时,与分销商共享销售数据和市场需求预测,合理安排生产计划,提高产品的交付准确性和时效性。

3.人员管理人员管理是指通过培训和激励管理,提高员工的工作效率和积极性,从而缩短生产周期时间。

例如,建立良好的员工培训计划,提升员工的技术水平和工作能力,减少操作失误和问题发生的概率。

此外,通过激励机制和员工参与决策的机会,激发员工的积极性和主动性,提高工作效率和工作质量。

二、快速切换的研究快速切换是指在生产线上快速转换不同产品的能力。

在市场竞争激烈的环境下,提高快速切换能力可以适应市场需求的变化,降低库存和生产成本,提高企业的竞争力。

下面将介绍两种常见的快速切换技术。

1.单一分钟交换(SMED)技术SMED技术是由日本的丰田生产系统(TPS)发展起来的一种快速切换技术。

如何缩短产品制造周期41页PPT

▪

26、要使整个人生都过得舒适、愉快,这是不可能的,因为人类必须具备一种能应付逆境的态度。——卢梭

▪

27、只有把抱怨环境的心情,化为上进的力量,者不如乐之者。——孔子

如何缩短产品制造周期

16、人民应该为法律而战斗,就像为 了城墙 而战斗 一样。 ——赫 拉克利 特 17、人类对于不公正的行为加以指责 ,并非 因为他 们愿意 做出这 种行为 ,而是 惟恐自 己会成 为这种 行为的 牺牲者 。—— 柏拉图 18、制定法律法令,就是为了不让强 者做什 么事都 横行霸 道。— —奥维 德 19、法律是社会的习惯和思想的结晶 。—— 托·伍·威尔逊 20、人们嘴上挂着的法律,其真实含 义是财 富。— —爱献 生

▪

29、勇猛、大胆和坚定的决心能够抵得上武器的精良。——达·芬奇

▪

30、意志是一个强壮的盲人,倚靠在明眼的跛子肩上。——叔本华

谢谢!

41

如何缩短交货周期

如何缩短交货周期缩短交货周期是企业提高交付效率、增强竞争力的重要手段。

以下是一些可以帮助企业缩短交货周期的方法:1.优化供应链管理一个高效的供应链管理是缩短交货周期的关键。

企业可以通过与供应商建立稳定的合作关系,加强沟通与协作,提高供应商端的效率。

同时,采用现代的供应链管理工具,如ERP系统、物联网技术等,实时监控与追踪物流,并及时处理潜在问题。

2.改善生产流程优化生产流程可以显著减少生产周期。

企业可以采用精益生产、6σ等方法,通过消除浪费、降低变动和缩短流转时间,提升生产效率。

此外,可以引入自动化设备和智能制造技术,减少人力成本和生产时间,并提高生产的准确性和稳定性。

3.提高生产柔性生产柔性是指企业能够灵活应对订单变动、快速调整生产能力。

通过灵活地调度工人和设备,迅速响应市场需求,避免生产过剩或缺货。

此外,采用模块化设计和可配置的生产线,可以减少产品的制造时间和交付周期。

4.加强与客户的合作与客户建立紧密的合作关系,可以提前了解需求变动,及时调整生产计划。

同时,通过对客户需求的分析和归纳,进行产品和服务的创新,满足客户的特殊需求,提高客户满意度。

5.加强人员培训合理培训和提升员工的技能水平,可以提高工作效率和质量,缩短生产周期。

培训内容可以包括生产流程、质量控制、设备操作等多个方面,以提升员工的综合素质和应变能力。

6.合理规划库存库存管理是影响交货周期的重要因素。

企业可以采用先进的库存管理技术,如物联网、RFID等,准确掌握库存情况,避免库存积压和缺货现象。

同时,合理规划库存水平和库存周转率,减少不必要的库存和仓储成本。

7.加强质量控制质量问题是导致交货周期延长的重要原因之一、通过建立完善的质量管理体系,加强对原材料和成品的质量检测和监控,可以减少次品率和返工次数,提高产品的质量稳定性和交付准确性。

8.使用业务流程管理工具采用业务流程管理工具可以帮助企业优化业务流程,提高工作效率。

通过规范和自动化业务流程,减少手工操作和沟通环节,加快信息传递和决策的速度。

产品研发周期缩短方案

产品研发周期缩短方案随着科技的快速发展和市场竞争的加剧,产品的研发周期成为一个关键的竞争因素。

长时间的研发周期不仅会增加成本,还会使企业错过时机,导致产品的落后。

因此,如何缩短产品研发周期成为了许多企业迫切需要解决的问题。

本文将探讨一些可以帮助企业缩短产品研发周期的方案。

一、优化项目管理流程项目管理流程的优化是缩短研发周期的关键。

首先,需要明确项目的目标和里程碑,并制定详细的计划和时间表。

其次,要建立高效的沟通机制,确保各个团队之间能够及时地协作和沟通。

同时,在项目进行中,要设立适当的评估和审查机制,及时发现和解决问题,保证项目的顺利进行。

二、引入协同工具和技术随着科技的不断进步,有许多协同工具和技术可以帮助企业更好地组织和管理研发过程。

例如,使用项目管理软件可以提高团队之间的协作效率,加快任务分配和进度跟踪。

此外,虚拟化技术和云计算可以提供更快的开发环境,加快产品迭代的速度。

引入这些协同工具和技术将为企业提供更多的便利和效率。

三、采用敏捷开发方法敏捷开发方法是一种以快速迭代和灵活响应变化为特点的研发方法。

采用敏捷开发方法可以将整个研发过程分为若干个小周期,每个周期都有明确的目标和交付物。

通过频繁的反馈和迭代,可以及时地纠正和调整研发方向,减少研发风险。

此外,敏捷开发方法还能够激发团队的创造力和积极性,提高研发效率。

四、加强技术储备和人才培养产品研发的速度和效果,与企业的技术储备和人才水平密切相关。

因此,企业应该加强对关键技术的研究和储备,及时掌握最新的技术动态。

同时,也要加大对人才的培养和引进力度,确保团队具备丰富的经验和创新能力。

只有拥有强大的技术储备和优秀的人才,企业才能够在竞争中保持领先地位。

五、改进市场调研和用户需求分析产品的研发应该基于市场需求和用户反馈。

因此,在产品研发之前,企业应该进行充分的市场调研和用户需求分析,以了解市场的需求和竞争对手的动态。

通过准确把握用户需求和市场趋势,企业可以更好地定位产品并制定相应的研发策略,从而快速推出满足用户需求的产品。

制造业 年度okr案例

制造业年度okr案例年度OKR案例-制造业Objective: 提高生产效率和质量Key Results:1. 实现生产线效率提升10%:通过分析生产线各个环节的瓶颈和优化机制,提高生产线的效率,包括减少工时浪费、优化设备调度和提高操作员技能水平等。

2. 缩短产品制造周期20%:通过优化生产流程、提高设备利用率和减少等待时间等措施,缩短产品从原料到成品的制造周期,提高交付速度。

3. 降低次品率至5%以下:通过改善生产工艺、引入自动化检测设备和提高员工培训等措施,降低次品率,提高产品质量和客户满意度。

4. 减少库存周转时间至15天以下:通过优化采购计划、提高供应链协同和减少库存积压等手段,缩短库存周转时间,提高资金利用效率。

5. 实现员工参与生产决策的比例达到30%:通过建立员工参与决策的机制和培训计划,提高员工对生产过程的参与度和责任感,促进团队合作和工作效率的提升。

Objective: 提高产品创新和研发能力Key Results:1. 新产品销售占比达到30%:通过加大研发投入和加强市场调研,推出具有竞争力的新产品,提高新产品销售占比,增强市场竞争力。

2. 研发周期缩短至6个月:通过优化研发流程、提高团队协作效率和引入先进的研发工具,缩短产品研发周期,快速响应市场需求。

3. 研发投入占销售额的比例达到8%:增加研发预算,提高研发投入占销售额的比例,加强技术创新和产品研发能力。

4. 提高新产品上市成功率至70%:通过加强市场调研和用户需求分析,降低产品研发风险,提高新产品上市成功率,增加市场份额。

5. 建立创新文化和知识共享平台:鼓励员工创新和知识共享,创建创新文化和知识管理平台,提高团队的创新能力和协同效率。

以上是制造业的两个典型的年度OKR案例,旨在提高生产效率和质量以及提高产品创新和研发能力。

这些OKR目标和关键结果是根据企业的实际情况和发展需求设定的,可以根据具体情况进行调整和补充。

产品生命周期缩短的原因及对策的研究

产品生命周期缩短的原因及对策的研究作者:吴昊来源:《现代营销·经营版》2019年第10期摘要:产品生命周期理论一直以来都是企业研究产业环境的重要的理论工具,对于产品生命周期普遍缩短的研究相对较少,从宏观环境和微观环境等两方面对导致产品生命周期缩短的影响因素进行分析,并提出相应的应对策略,希望企业能够有所借鉴,提升自身的竞争力。

关键词:产品生命周期;缩短;竞争力一、文献回顾产品生命周期的概念最早是由雷蒙德·弗农于1966年在其《产品周期中的国际投资与国际贸易》一文中提出的,他认为产品和人一样都是有生命的,都要经历形成、成长、成熟和衰退的过程。

Gup和Agrawal(1996)认为,产品生命周期理论可以为衡量企业的绩效,预测企业的发展提供特殊的方法。

Kotler(1997)认为企业可以通过识别产品所处的阶段,针对性的提出经营思路和策略。

在产品生命周期的不同阶段,企业需要采取不同的采购、生产和营销战略。

二、产品生命周期缩短的影响因素如何采取恰当的措施则需要先了解导致产品生命周期缩短的影响因素。

本文从以下几个角度对导致产品生命周期缩短的影响因素进行探析:(一)经济全球化进一步发展经济全球化使得各个国家的经济相互渗透、相互依存,各国经济与世界经济联系越来越紧密。

本国的产品受到外国产品的影响越来越大,在国外同类产品的冲击之下,竞争力弱的产品被迫退出市场,竞争力强的产品也不得不进行换代升级。

经济全球化另一方面的影响就是生产要素在全球流动加速,全球产业分工进一步优化,产品的生产速度与更新速度也随之进一步加快。

(二)科学技术的飞速进步科学技术的每一次进步都会对人类的生产和生活方式产生影响甚至是变革,科技转化为生产力的速度与力度也在不断的进步。

如今以人工智能、大数据分析、3D打印、量子通信、生物技术为主的第四次工业革命正在蓬勃发展,必将进一步缩短产品的生命周期。

各国政府也在积极出台各项政策与战略来指导企业生产发展的变革,如德国的“工业4.0”、中国的“中国制造2025”、美国的“工业互联网”等。

21-缩短制造周期之拉动系统流程与实施方法(试行)

21

二、拉动系统流程介绍

4、JIT拉动方式(排序物料拉动方式)

示意图

网上发布 排序供应商整车厂 22二、拉动系 Nhomakorabea流程介绍

5、SPS按台套拉动

释义:物料在SPS分拣区内针对车型及颜色进行排序拣取并排序上线。 流程:通过SAP系统、人工巡检等形式将生产零件拉动至SPS配载操作区,操作人员根据系统输出的配料 信息,将一台车份的零件配载到相应的料车上,按需求时间送至生产线指定工位投入,料车在线随对应生产 车辆同步行进,配料车内零件全部装配完毕后,在指定工位撤出。物料集中放置在SPS区域,线旁只有少量 JIT物料及部分大件,节省线旁空间。

车身

EPS拉动

焊装

VSS

涂装

107

FLEX/SFE

无线暗灯 2

GA 总装

VQ 车检

PLC

实时车辆位移信息

PPS

4

2

无线EPS终端

DD拉动

3 JIT

排序拉动

JIT/DD

普通供应商

RDC供应商

1

看板扫描

PPS拉动

5

SPS

台套拉动

分拣区

8

二、拉动系统流程介绍

1、看板拉动方式

释义:主要针对小件物料,使用看板卡进行物料需求、供货信息传递,根据拉动请求发布需求。 流程:每箱零件都放有一个看板卡,该看板卡上印有条码,条码内容为看板卡号、看板数量、序号等信息, 装配工人在用到该零件时,取出看板卡,放到看板收集箱中,表示该箱零件已经开始使用。看板收集人员定期 收集看板卡,对看板卡进行整理,看板扫描人员集中扫描整理后的看板卡,经过系统即时处理后,发布看板物 料拉动单,供应商按照物料单上的信息进行配料,物料工把配好的物料送至生产线旁。

生产周期缩短计划

生产周期缩短计划背景生产周期是指从产品开始制造到完全生产出来所需的时间。

在竞争激烈的市场中,缩短生产周期可以提高企业的竞争力并满足客户的需求。

因此,制定一项生产周期缩短计划对于我们的企业至关重要。

目标我们的目标是缩短产品的生产周期,提高生产效率,减少生产成本,并保持产品质量的稳定。

策略为实现目标,我们将采取以下策略:1. 流程优化:通过重新设计生产流程,消除瓶颈和不必要的步骤,从而提高整体生产效率。

我们将与生产团队密切合作,确定并优化每个生产阶段的关键步骤和时间要求。

2. 采购优化:我们将建立更紧密的合作关系,与供应商合作,以确保及时供应所需的原材料和零部件。

通过优化供应链,我们可以减少等待时间和运输时间,从而缩短生产周期。

3. 自动化技术:我们将引入先进的自动化技术和设备,以减少人工操作和提高生产效率。

自动化系统可以在没有人为干预的情况下完成生产任务,并且更精确和一致,从而减少生产周期。

4. 培训和管理:我们将提供培训计划,以提高员工的技能和知识水平。

通过提供必要的培训和支持,我们可以确保员工能够高效地完成任务,并积极参与生产周期缩短计划。

此外,我们将加强对生产过程的管理,确保按时完成各项任务。

5. 数据分析和持续改进:我们将收集并分析生产数据,以了解生产过程中的潜在问题和改进机会。

通过持续改进,我们可以不断优化生产流程,进一步缩短生产周期。

实施计划1. 团队成立:我们将组建一个跨职能团队,由生产、采购、技术和管理人员组成。

这个团队的主要责任是制定和推动生产周期缩短计划。

2. 分析现状:团队将对当前的生产过程进行全面分析,确定生产周期长的原因和潜在的改进点。

3. 制定计划:基于分析结果,团队将制定一份详细的生产周期缩短计划,包括具体的策略、目标和时间表。

4. 实施改变:团队将根据计划逐步实施各项改变,包括流程优化、采购优化、技术引入、培训和管理措施等。

5. 监测和评估:在实施过程中,团队将定期监测和评估改变的效果,并根据需要进行调整和改进。

缩短产品开发设计三种途径

通用化是在产品系列化的基础上,在不同型号的产品之间扩大通用的零部件。 处理从而大大地提高了设计开发工作的效率,缩短了新产品设计开发周期;

这样,可以大大减少零部件的品种数从而减少了大量的产品设计工作量;相 而并行工程则是在开发设计新产品时,同步地设计产品生命周期的有关过程,

应地又可减少工艺准备,如编制工艺规程、设计制造专用工装等的工作量, 力求使产品开发人员在设计阶段就考虑到整个生命周期的所有因素,包括设

须加快新产品的开发设计过程,缩短新产品的开发设计的周期时间。但实际 组合的标准模块这些模块的不同结合,或模块与其它部件的组合就能构成各

资料表明,许多企业的设计开发周期往往很长,一般要占到总生产周期的 60%, 种变形产品,以满足不同的订货需要。

因而成为企业生产经营的"瓶颈'。如何大力缩短设计开发周期时间已成为当 上述两种措施都是通过扩大产品结构的继承性,来简化设计,提高设计工作

格式为 Word 版,下载可任意编辑

缩短产品开发设计三种途径

产品结构模块化是另一种简化设计、减少零部件总数的设计合理化措施。它 是将产品部件按功能特征分解成相对独立的功能单元,并使他们的接口(结

当今时代,产品成熟过程越来越快,为了保持企业在市场上的竞争优势,必 合要素形状、尺寸)标准化,使它们成为可以互换、可按不同用途加以选用

因而能极大地缩短它们的生产技术准备周期。零部件品种数的减少还能使他 计、分析、制造、装配、检验、维护、可靠性和成本等。

们的制造批量扩大,这又有助于生产熟练程度的提高、提高生产效率和保证

质用零部件

的应用范围,将它们转为工厂标准,从而更多地减少设计和加工制造的工作

产品"三化'是指产品系列化、零部件的通用化和标准化。产品系列化是对使 除了上述这两种方法以外,缩短新产品设计开发时间的技术和方法还包括:

如何缩短产品研发周期

如何缩短产品研发周期现在是一个竞争激烈的时代,各个行业的企业都在争取市场份额,而如何在最短的时间内推出好的产品是成为企业的一项重要任务。

随着科技的不断进步,产品研发的周期也在不断缩短。

那么,如何缩短产品研发周期呢?一、明确产品研发目标在开始研发一个产品的时候,一定要明确产品研发的目标。

这样可以避免在后期出现更正和修改的情况,从而大大缩短整个研发周期。

通过明确产品的研发目标,企业才能够确定研发的重点以及所需要的技术和人力资源,从而更好的推动产品的研发工作。

二、优化研发流程优化研发流程是缩短产品研发周期的重要方法。

可以通过以下几个方面来优化研发流程:1. 制定详细的研发计划,让每个阶段的工作都清晰可见,在每一个研发阶段及时进行关键节点的检验,并对目标进行调整。

2. 引入敏捷开发方法,使得研发人员快速响应变化并及时调整研发方向。

3. 研发过程的所有人员都要保持高度的协同,工作分工明确,避免出现重复的工作,从而大大提高了研发效率。

三、借鉴先进的研发技术和工具现在各个行业都在不断创新和探索,研发技术和工具也随之不断更新和变化。

企业可以通过学习先进的研发技术,有效的使用高效的研发工具来提高研发效率,从而缩短整个研发周期。

例如,3D打印技术可以极大的提高设计师的创新能力,减少设计成本,大大缩短产品研发周期。

四、充分利用外部资源企业可以充分利用外部资源来提高研发效率,例如,合作企业、成熟的供应商、专业的技术机构以及人才中介等。

通过充分利用外部资源,企业可以将自己的专长和优势资源通过某些合作方式输送到其他领域,也可从其他领域,吸取最新的研发技术和思路,从而使研发周期更加快速。

五、建立团队创新氛围一个创新的团队可以在研发过程中产生更多的灵感和创意,从而使得整个研发过程更加顺畅并且更快速。

在建立一个团队创新的氛围中,企业可以通过对于研发者进行培训,制定奖励机制、举办内部技术交流会议等方法,来激发整个团队的创新思维,需要切实掌握创新趋势,鼓励创新,追求真正的创新,从而使得整个研发过程更加快速有效。

产品制造进度与保证措施

# 产品制造进度与保证措施一、制造进度通常情况下,产品的制造周期取决于产品的种类、规格、生产工艺等因素。

一般来说,从产品的设计到交货,平均需要2个月左右的时间。

1.1 设计阶段在产品的设计阶段,需要进行产品结构设计、工艺设计等工作。

在这个阶段,产品的各个部件还需要制定特定的工序和制造要求。

1.2 生产准备阶段生产准备阶段主要是为生产提供良好的生产环境,这包括车间的清洁和环境的温度、湿度等参数的控制。

1.3 生产制造阶段生产制造阶段主要是按照设计要求进行材料采购、配料、烘焙、成型、组装、调试、包装等一系列工作。

1.4 试运行、测试阶段在产品完成后还需要进行试运行和测试阶段,以确保产品的质量和性能符合设计要求。

1.5 交付阶段总的来说,产品的制造进度取决于以上的各个阶段,每个阶段都要进行精心的计划和管理,在确保质量的前提下,尽量缩短周期,快速生产。

二、制造保证生产过程中,品质是企业生存之本。

因而,保证产品生产质量,达到最高标准就显得尤为必要。

2.1 工艺控制工艺控制是控制产品质量的关键。

只有生产过程中不断加强工艺控制,严格按照要求操作,才能生产出质量合格的产品。

2.2 质量跟踪和控制在整个生产周期环节中,质量跟踪和控制是非常重要的。

这需要企业对每个生产流程中的质量标准进行严格监控,并通常建立相应的质量管理体系,以实现生产流程中的质量监控。

2.3 设备检查和维护在生产过程中,设备的可靠性和稳定性非常重要。

因此,日常的设备检查和维护是保证生产质量的重要措施之一。

2.4 员工培训员工是企业的重要资源。

在生产流程中,员工技能的培训和提升对于保证生产质量具有至关重要的意义。

2.5 品质管理和认证品质管理和认证是保证生产质量的重要措施。

在生产过程中,企业可以通过企业认证、产品认证等方式,对生产质量进行全面的监管和控制。

三、结论总的来说,产品制造过程需要严格遵循工艺标准,将制造流程划分为各个环节并实施严格的质量控制措施。

产品工艺流程复杂导致生产周期长问题分析

产品工艺流程复杂导致生产周期长问题分析在现代工业生产中,产品工艺流程的复杂性是一种常见的问题。

这种情况往往导致生产周期的延长,给企业带来许多不便与挑战。

因此,我们有必要深入分析和探讨造成这一问题的原因,并提出相应的解决方案。

一、原因分析1. 提高产品质量由于现代消费者对产品的质量要求越来越高,为了提供满足市场需求的产品,制造商在设计和生产过程中逐渐引入了更多的工艺流程。

这些环节包括质量检测、耐用性测试、工艺优化等,希望通过这些流程来确保产品的品质。

然而,这些额外的环节无疑加长了生产周期。

2. 追求个性化随着人们对个性化产品的需求不断增加,制造商为了迎合市场需求,往往需要根据不同客户的要求进行定制化生产。

这种个性化生产无疑会增加工艺流程的复杂性,导致生产周期的延长。

3. 技术进步技术的不断进步使得产品的制造工艺更加先进和复杂。

新材料的应用、先进的加工设备、自动化工艺等,这些新技术的引入往往会对传统生产流程带来改变。

然而,技术更新的引入可能需要企业对工艺流程进行调整和优化,这无疑会增加生产周期。

4. 配套资源不足工艺流程的复杂性需要各种资源的配合,包括设备、原材料、人力等。

然而,有时由于供应链的不稳定或无法满足需求,资源的获取成为制约生产周期的因素。

随着供应商的影响变得不可控制,复杂的工艺流程也将面临生产周期延长的风险。

二、解决方案1. 精简工艺流程企业可以通过精简和优化工艺流程来降低生产周期。

在提高产品质量的前提下,剔除非必要的工艺环节,减少加工步骤和检验环节,以提高生产效率。

同时,通过技术改进和自动化设备的应用,可以同时提高生产效率和产品质量。

2. 强化供应链管理建立稳定的供应链系统,确保资源的稳定供应是缩短生产周期的关键。

企业应积极寻找可靠的供应商合作,并与其建立长期稳定的合作关系。

通过与供应商密切配合,共同解决配套资源不足问题,减少因此而引起的生产延误。

3. 提前规划企业应提前规划生产流程和时间表,合理安排生产任务。

TQSEC

T(Time)1、采用自动化技术,能缩短产品制造周期,产品上市快;2、提高生产率。

3、减少时间,提高单位时间的效益4、开放和压缩时间5、充分发挥时间压缩和稀释的作用Q(Quality)1、采用自动化系统,能提高和保证产品质量。

2、提高质量是一切管理的重要目标3、有用性、可用性的密度C(Cost)1、采用自动化技术能有效地降低成本2、提高单位投入的产出3、本质是生产资源、时间的稀缺性S(Service)1、获取利润的渠道,是TQC的聚集和凝练,是发挥作用的手段。

2、利用自动化技术,更好地做好市场服务工作;3、利用自动化技术,替代或减轻制造人员的体力和脑力劳动,直接为制造人员服务。

4、关键在于产品对用户的需求信息的满意程度,尤其是客户的体验很重要E(Environment)1、是制造自动化应该有利于充分利用资源,减少废弃物和环境污染,有利于实现绿色制造。

2、从宏观角度与环境的一致性和协调性3、是企业可持续发展的关键环节4、开环信息系统的构建很重要TQCSE模型还表明,T、Q、C、S、E是相互关联的,它们构成了一个制造自动化功能目标的有机体系。

21 世纪的市场机制是以消费者为向导的市场机制,也就是说:企业的产品必须是满足消费者不断变化的需求的产品。

消费者的需求通常包含5 个方面的内容:产品质量、产品价格、售后服务、环境保护以及个性化特色,所以企业想在日益激烈的市场竞争中立于不败之地,必须以更短的新产品上市时间( Time) 、更优的产品质量(Qual it y) 、更低的产品成本(Cost) 、更好的服务( Servi ce ) 和满足环保要求( Environment ) 的“TQCSE”五要素去赢得用户和更大的市场份额。

为实现这一目标,制造企业纷纷将先进的产品开发、生产、组织管理技术引入企业,产生了准时制生产(J IT :J ust In Time) 、计算机集成制造(CIM:Computer Integrated Manufacturing) 、并行工程(CE : Concurrent Engineering) 、敏捷制造(AM:Agile Manufacturing) 等先进制造模式。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GMS

Lean Material Flow Definition

精益物流定义

The movement of material in the right quantity, at the right time, to the right location, with the right equipment, using the shortest lead time and lowest possible cost for both supplier and customer.

接收

3) Packaging

包装

4) Transport

运输

7) Material Pull

System

物料拉动系统

8) Assembly Line 生产线

GMS

Lean Material Flow: Guiding Principles

精益物流:指导原则

Operator (操作工)

u SAFE (安全) u High value

Priority

Manufacturing Process Validation

Management by TAKT

Product Quality Standards

Team Concept

Ordering Controlled

System/

External

Order Parts Transportation

缩短制造周期

Vision /Mission

Shop Floor Management

People Involvement

Open Communication

Process

Small Lot Packaging

Simple Process

Health and

Flow

Values

Safety

Fixed Period

Internal Pull / Delivery

Level Vehicle Order Schedules

Supply Chain Management

Lean Design of Facilities, Equipment,

Tooling and Layout

Continuous Improvement Process

GMS

Short Lead Time Strategy

SLT策略

The Purest Form of Lean Material Flow is from the supplier’s Last Value Added Operation to the customer’s Point of Use with No Waiting, Storage, Double Handling, or Excess Inventory.

纯粹的精益物流系统是从供应商最后的增殖产品到客户的开 始使用期间,没有等待、储存量、双重处理、多余库存。

Point of Use 开始使用

Plant

(工厂)

Supplier

(供应商)

•Receive Customer Order

接收定单

•Produce Vehicle 生产车辆 •Deliver Vehicle 交付产品 •Receive Payment 收到付款

在最短的时间内,供应商与客户双方最少的成本损耗条件 下,物料在适当的时间里把合适的数量用恰当的工具运送到一 定的地点的流动。

GMS

Lean Materials Management

精益物料管理

1) Parts Ordering

定购零件

2) Suppliers

供应商

5) Receiving

6) Temp. Stores 临时仓库

学完SLT内容,将会:

u Understand the Importance of Short Lead Time for Customer Responsiveness and Cost. 明白SLT对客户响应及减少成本的重要性。 – Be Familiar With the Concepts Which Contribute to Short Lead Time. 了解SLT的相关概念。 Be Introduced to the Lean Materials Management Systems Which Control the Material Flow Into and Within the Plant. 了解控制物料进入及在工厂内流动的精益物料管理系统。

Short Lead Time

GMS

缩短制造周期

持续改进

员工参与

GMS

标准化

缩短制造周期

制造质量

GMS

Continuous Improvement

Short Leadnt

GMS

Standardization

Built-In Quality

Short Lead Time

Quality Feedback/ Feedforward

Quality

Scheduled

System

Shipping /

Management Receiving

Andon Concept

Business Plan Deployment

Time

Visual Management

Workplace Organization

added (高增殖生产)

Full Full Full Full

Total Productive Maintenance

Standardized Work

Problem Solving

32

GMS

Presentation Focus 展示的重点

This presentation focuses on lean material flow and its impact on reducing lead time. 侧重于精益的物料流程,以及其对缩短过渡周期的作用

Full Full Full Full

Empty Empty

Dock (A) Receiving Board

Day

Time

M R1 R2

R3

R4

T R1

R5 R3

R4

W R1 R2

R3

R4

T R1

R5 R3

R4

F R1 R2

R3

R4

GMS

Short Lead Time

缩短制造周期

u Upon Completion of This Module Participants Will