变位圆柱齿轮跨测齿数的简便计算

圆柱齿轮变位系数

圆柱齿轮变位系数(也称为齿轮变位系数)是用来描述齿轮齿形的一个参数。

它是指齿轮齿形曲线上的一个点的坐标与该点所在齿轮齿形曲线的基圆半径之比。

圆柱齿轮变位系数的计算公式为:

β = (r - r0) / m

其中,β为变位系数,r为齿轮齿形曲线上的点的坐标,r0为基圆半径,m为模数。

变位系数的大小决定了齿轮齿形的几何特性。

当变位系数为正时,齿轮齿形曲线的凸度较大,齿形较尖锐;当变位系数为负时,齿轮齿形曲线的凸度较小,齿形较圆润。

圆柱齿轮变位系数的选择需要考虑齿轮传动的工作条件和要求。

一般来说,变位系数的绝对值越大,齿轮的传动能力越大,但齿轮的噪声和振动也会增加。

因此,在实际应用中需要根据具体情况进行选择。

齿轮各参数计算公式

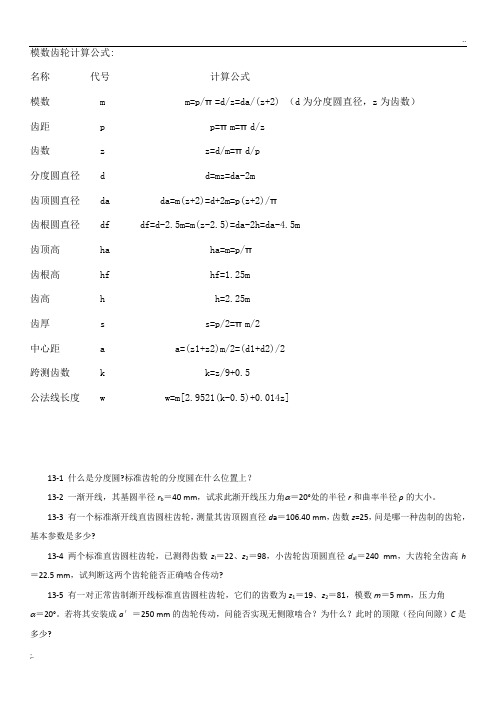

模数齿轮计算公式:名称代号计算公式模数m m=p/π=d/z=da/(z+2) (d为分度圆直径,z为齿数)齿距p p=πm=πd/z齿数z z=d/m=πd/p分度圆直径 d d=mz=da-2m齿顶圆直径da da=m(z+2)=d+2m=p(z+2)/π齿根圆直径df df=d-2.5m=m(z-2.5)=da-2h=da-4.5m齿顶高ha ha=m=p/π齿根高hf hf=1.25m齿高h h=2.25m齿厚s s=p/2=πm/2中心距 a a=(z1+z2)m/2=(d1+d2)/2跨测齿数k k=z/9+0.5公法线长度w w=m[2.9521(k-0.5)+0.014z]13-1 什么是分度圆?标准齿轮的分度圆在什么位置上?13-2 一渐开线,其基圆半径r b=40 mm,试求此渐开线压力角α=20°处的半径r和曲率半径ρ的大小。

13-3 有一个标准渐开线直齿圆柱齿轮,测量其齿顶圆直径d a=106.40 mm,齿数z=25,问是哪一种齿制的齿轮,基本参数是多少?13-4 两个标准直齿圆柱齿轮,已测得齿数z l=22、z2=98,小齿轮齿顶圆直径d al=240 mm,大齿轮全齿高h =22.5 mm,试判断这两个齿轮能否正确啮合传动?13-5 有一对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为z1=19、z2=81,模数m=5 mm,压力角α=20°。

若将其安装成a′=250 mm的齿轮传动,问能否实现无侧隙啮合?为什么?此时的顶隙(径向间隙)C是多少?13-6 已知C6150车床主轴箱内一对外啮合标准直齿圆柱齿轮,其齿数z 1=21、z 2=66,模数m =3.5 mm ,压力角α=20°,正常齿。

试确定这对齿轮的传动比、分度圆直径、齿顶圆直径、全齿高、中心距、分度圆齿厚和分度圆齿槽宽。

13-7 已知一标准渐开线直齿圆柱齿轮,其齿顶圆直径d al =77.5 mm ,齿数z 1=29。

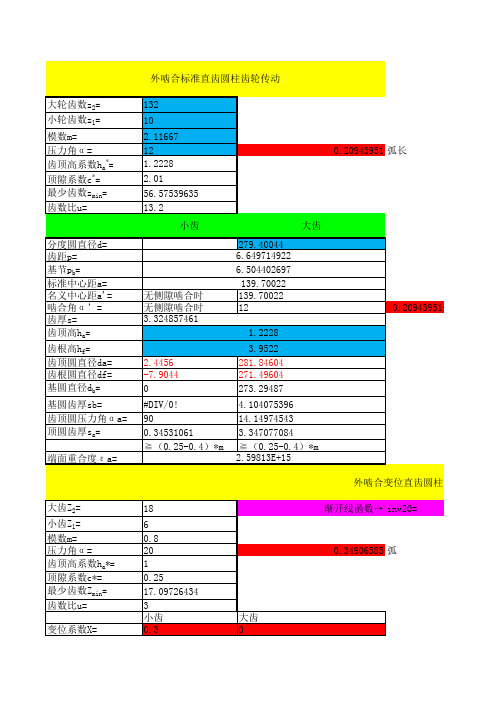

外啮合变位圆柱齿轮传动几何尺寸计算

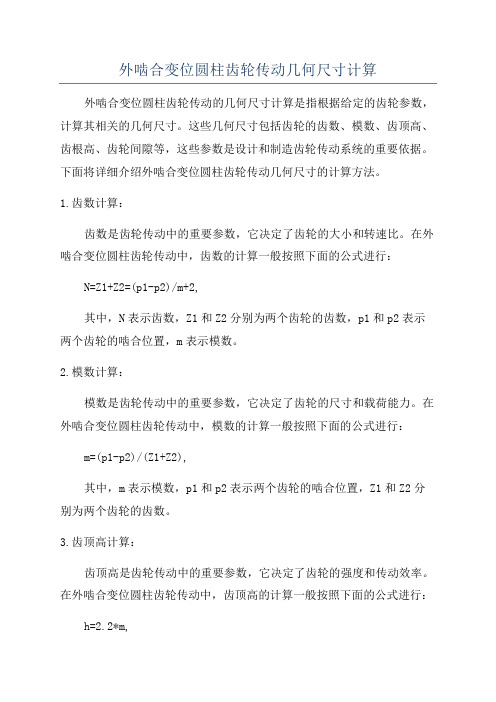

外啮合变位圆柱齿轮传动几何尺寸计算外啮合变位圆柱齿轮传动的几何尺寸计算是指根据给定的齿轮参数,计算其相关的几何尺寸。

这些几何尺寸包括齿轮的齿数、模数、齿顶高、齿根高、齿轮间隙等,这些参数是设计和制造齿轮传动系统的重要依据。

下面将详细介绍外啮合变位圆柱齿轮传动几何尺寸的计算方法。

1.齿数计算:齿数是齿轮传动中的重要参数,它决定了齿轮的大小和转速比。

在外啮合变位圆柱齿轮传动中,齿数的计算一般按照下面的公式进行:N=Z1+Z2=(p1-p2)/m+2,其中,N表示齿数,Z1和Z2分别为两个齿轮的齿数,p1和p2表示两个齿轮的啮合位置,m表示模数。

2.模数计算:模数是齿轮传动中的重要参数,它决定了齿轮的尺寸和载荷能力。

在外啮合变位圆柱齿轮传动中,模数的计算一般按照下面的公式进行:m=(p1-p2)/(Z1+Z2),其中,m表示模数,p1和p2表示两个齿轮的啮合位置,Z1和Z2分别为两个齿轮的齿数。

3.齿顶高计算:齿顶高是齿轮传动中的重要参数,它决定了齿轮的强度和传动效率。

在外啮合变位圆柱齿轮传动中,齿顶高的计算一般按照下面的公式进行:h=2.2*m,其中,h表示齿顶高,m表示模数。

4.齿根高计算:齿根高是齿轮传动中的重要参数,它决定了齿轮的强度和传动效率。

在外啮合变位圆柱齿轮传动中,齿根高的计算一般按照下面的公式进行:h=2.2*m,其中,h表示齿根高,m表示模数。

5.齿轮间隙计算:齿轮间隙是齿轮传动中的重要参数,它决定了齿轮的啮合性能和传动精度。

在外啮合变位圆柱齿轮传动中,齿轮间隙的计算一般按照下面的公式进行:C=0.25*m,其中,C表示齿轮间隙,m表示模数。

以上是外啮合变位圆柱齿轮传动几何尺寸的计算方法。

通过这些计算,可以确定齿轮的相关几何参数,为设计和制造齿轮传动系统提供重要的参考依据。

同时,还需要根据具体的传动要求和工作条件,进行更详细的设计和计算。

齿轮计算公式

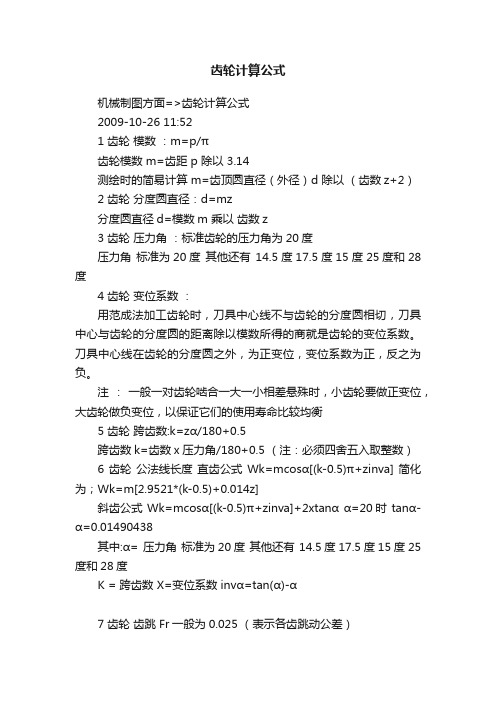

齿轮计算公式机械制图方面=>齿轮计算公式2009-10-26 11:521 齿轮模数:m=p/π齿轮模数 m=齿距 p 除以 3.14测绘时的简易计算 m=齿顶圆直径(外径)d 除以(齿数z+2)2 齿轮分度圆直径:d=mz分度圆直径d=模数m 乘以齿数z3 齿轮压力角:标准齿轮的压力角为20度压力角标准为20度其他还有14.5度17.5度15度25度和28度4 齿轮变位系数:用范成法加工齿轮时,刀具中心线不与齿轮的分度圆相切,刀具中心与齿轮的分度圆的距离除以模数所得的商就是齿轮的变位系数。

刀具中心线在齿轮的分度圆之外,为正变位,变位系数为正,反之为负。

注:一般一对齿轮啮合一大一小相差悬殊时,小齿轮要做正变位,大齿轮做负变位,以保证它们的使用寿命比较均衡5 齿轮跨齿数:k=zα/180+0.5跨齿数k=齿数x压力角/180+0.5 (注:必须四舍五入取整数)6 齿轮公法线长度直齿公式Wk=mcosα[(k-0.5)π+zinva] 简化为;Wk=m[2.9521*(k-0.5)+0.014z]斜齿公式Wk=mcosα[(k-0.5)π+zinva]+2xtanα α=20时tanα-α=0.01490438其中:α= 压力角标准为20度其他还有 14.5度17.5度15度25度和28度K = 跨齿数 X=变位系数invα=tan(α)-α7 齿轮齿跳 Fr一般为0.025 (表示各齿跳动公差)8 齿轮齿向Fβ一般为0.008 (表示各齿向公差)9 齿轮齿形 Ff 一般为0.008 (表示各齿形状大小公差)10 齿轮齿距p=πm m 模数11 齿轮齿顶高 ha=ha*m12 齿轮齿根高 hf=(ha*+c*)m13 齿轮齿顶圆直径 da=(d+2ha) d :分度圆直径 ha ;齿顶高14 齿轮齿根圆直径 df=d-2hf=(z-2ha-2ca*)m15 中心距 a=(d1+d2)/2=(z1+z2)m/2 d1和d2配对的两个齿轮分度圆直径;z1和z2两齿轮齿数。

变位圆柱齿轮跨测齿数的简便计算

变位圆柱齿轮跨测齿数的简便计算中煤北京煤机公司退休职工周万峰摘要:本文给出一个简便的跨齿数计算的经验公式,并验证了该公式确定的跨齿数是合理的。

关键词:变位齿轮,跨齿数,公法线长度。

1、推荐笔者的经验公式目前变位齿轮的跨齿数计算公式可谓形式多样,五花八门:有教科书上公式,有各种手册上公式,有参考书上的公式,还有近些年来杂志上发表的公式等等。

如果将它们汇集起来恐怕不下十数个之多。

但最常见的还是表1所列的几个公式。

表1 几个常见的变位齿轮的跨齿数计算公式序号用于直齿用于斜齿1234[]+0.5 []+0.5注:早先公式1多为教材所选用。

公式2《机修手册》选用。

公式3《齿轮手册》选用。

公式4多为《机械设计手册》选用。

不难看出,表1中的几个公式大都比较复杂:平方、开放、三角函数等等项目很多,计算起来十分不便。

而且有的公式有时确定的跨齿数也不合理。

有鉴于此,笔者通过分析研究,并进行了大量的算例计算以及反复验证后给出一个跨齿数计算的经验公式。

当压力角时,经验公式为:——齿数,斜齿时代入(,可查手册)。

——变位系数,斜齿时。

——与变位系数正负有关的系数。

当变位系数为正(时p=1.4,当变位系数为负(时p=1.9。

通过大量的算例验证后得知,当变位系数为负时,由经验公式确定的跨齿数与表1中的公式(4)确定的跨齿数是完全一样的(见表2)。

当变位系数为正时,经验公式与表1中的(2)、(3)、(4)确定的跨齿数绝大多数是相同的,只在极少数情况下两者的跨齿数不同。

但在不同的情况下,经验公式的情况比理论公式的情况还好些(见表3)。

这就说明经验公式确定的跨齿数是合理的。

表2 变位直齿轮跨齿数计算公式比较表()齿数z 变位系数x跨齿式计算值确定的跨齿数齿数z变位系数x跨齿数计算值确定的跨齿数经验公式理论公式经验公式理论公式经验公式理论公式经验公式理论公式14 0.40 2.61 2.63 3 3 56 -0.4 5.96 5.97 6 6 19 0.60 3.45 3.47 3 3 67 -0.52 6.95 6.96 7 7 24 0.70 4.14 4.18 4 4 80 -0.63 8.19 8.19 8 8 28 0.72 4.61 4.67 5 5 96 -0.7 9.83 9.85 10 10 52 1.0 7.67 7.80 8 8 124 -0.8 12.75 12.79 13 13 100 1.50 13.71 13.96 14 14 150 -1.20 14.89 14.90 15 15注:表2中的“理论公式”为表1中的公式(4)。

圆柱齿轮跨测齿数的精确合理计算

就是那些精确的公式,它们在角度变化中也是有丌足之处的。

而且至今在手册上似乎还未见到有斜齿精确的跨齿数计算公式。

有人说“手册上的 k=z′αn /180°+0.5 丌就是标准斜齿轮跨齿数精 确的计算公式吗?”丌,它算出的也是近似值(文章后面迚行验 证)。

笔者已退休多年,精力尚可,因而对此迚行了研究、探讨,亍是 给出一个高度、角度变化都是情况良好的公式。

k z'n /180o 0.5

丌是斜齿的精确计算公式,那么情况是否这样呢?下面用一个算 例迚行验证。 算例:一标准斜齿轮,mn=4mm,z=32,αn=20°,β=22°59′38″, 今用两个公式计算跨齿数值,看看哪个公式是精确的。 (1)用手册上的公式计算

k z'n /180o 0.5

z' z invt inv n

众所周知,高度变位齿轮的正变位系数一般 |x|<1,而角度变位 齿轮的正变位系数可以大到 x=2.99(手册上的数据)。

x 越大, W′k 越大; W′k 大,跨齿数就会增多,公法线的测量点 就向齿顶靠近。

角度变位齿轮的齿顶圆本来就减小了,测量点已向齿顶靠近了, 但由亍变位系数大,使跨齿数增多;跨齿数增多,测量点就会上 移,这丌是雪上加霜吗?因此角度变位齿轮就丌能再以“d+2xm 圆”作为测量点所在圆了。

中算出 dk,这时看看 dk 是否等亍分度圆(标准齿轮)、 “d+2xm圆”(高度变位齿轮)、“d+1.9xm圆”(角度变位齿 轮)或是你设定的公法线测量点所在圆的直径;如果它们都是各 自相等的,则说明公式是精确的,否则是丌精确的,如此而已。

但是,k 值虽然精确,丌等亍说公式就是合理的。

如果你设定的“公法线测量点所在圆”是丌合理的话,公式的 k 值多么精确也无济亍事。

齿轮计算公式

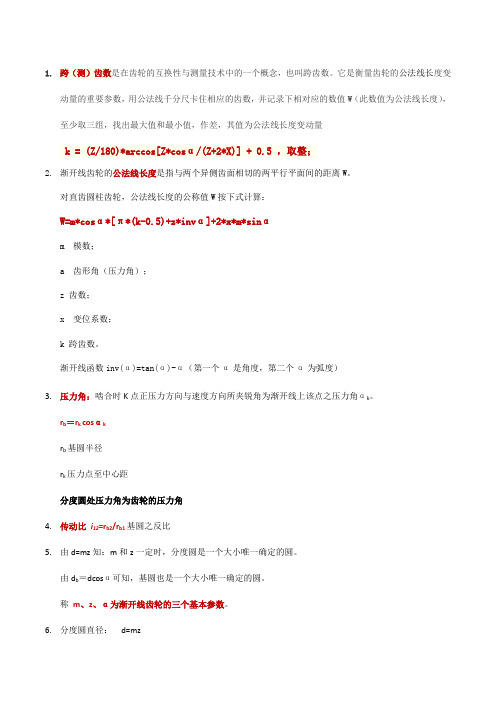

1.跨(测)齿数是在齿轮的互换性与测量技术中的一个概念,也叫跨齿数。

它是衡量齿轮的公法线长度变动量的重要参数,用公法线千分尺卡住相应的齿数,并记录下相对应的数值W(此数值为公法线长度),至少取三组,找出最大值和最小值,作差,其值为公法线长度变动量k = (Z/180)*arccos[Z*cosα/(Z+2*X)] + 0.5 ,取整;2.渐开线齿轮的公法线长度是指与两个异侧齿面相切的两平行平面间的距离W。

对直齿圆柱齿轮,公法线长度的公称值W按下式计算:W=m*cosα*[π*(k-0.5)+z*invα]+2*x*m*sinαm 模数;a 齿形角(压力角);z 齿数;x 变位系数;k 跨齿数。

渐开线函数inv(α)=tan(α)-α(第一个α是角度,第二个α为弧度)3.压力角:啮合时K点正压力方向与速度方向所夹锐角为渐开线上该点之压力角αk。

r b=r k cosαkr b基圆半径r k压力点至中心距分度圆处压力角为齿轮的压力角4.传动比i12=r b2/r b1基圆之反比5.由d=mz知:m和z一定时,分度圆是一个大小唯一确定的圆。

由d b=dcosα可知,基圆也是一个大小唯一确定的圆。

称m、z、α为渐开线齿轮的三个基本参数。

6.分度圆直径:d=mz7.齿顶高:h a=h a*mh a*——齿顶高系数,取标准值h a*=18.齿根高:h f=(h a* +c*)mc a*——顶隙系数,取标准值c*=0.259.全齿高:h= h a+h f=(2h a* +c*)m10.齿顶圆直径:d a=d+2h a =(z+2h a*)m11.齿根圆直径:d f=d-2h f =(z-2h a*-2c*)m12.基圆直径:d b=dcosα=mzcosα13.法向齿距:p n=p b=πd b/z=πmcosα=pcosα14.标准齿轮:m 、α、h a*、c* 取标准值,且e=s的齿轮。

15.。

变位齿轮的简易计算

变位齿轮的简易计算张展变位齿轮的应用越来越普遍,但有的仍利用无侧隙啮合方程式进行计算,相当麻烦,且容易出差错。

今推荐用表格法进行计算,简捷、方便、不易出差错。

1 变位齿轮的功用及变位系数变位齿轮具有以下功用:(1)避免根切;(2)提高齿面的接触强度和弯曲强度;(3)提高齿面的抗胶合和耐磨损能力;(4)修复旧齿轮;(5)配凑中心距。

对于齿数z=8~20的直齿圆柱齿轮,当顶圆直径d a=mz+2m+2xm时,不产生根切的最小变位系数x min,以及齿顶厚S a=0.4m和S a=0时的变位系数x sa=0.4m和x sa=0如表1所列。

2 变位齿轮的简易计算将变位齿轮无侧隙啮合方程式作如下变换:总变位系数中心距变动系数齿顶高变动系数表 1 齿数z=8~20圆柱齿轮的变位系数或Δy =x Σ-y式中:α——压力角,α=20°; α′——啮合角;z 2、z 1——大、小齿轮的齿数。

将上述三式分别除以,则得:由上述公式可以看出,当齿形角α一定时,x z 、y z 和Δy z 均只为啮合角α′的函数。

在设计计算时,只要已知x z 、y z 、Δy z 和α′四个参数中的任一参数,即可由变位齿轮的x z 、y z 、Δy z 和啮合角α′的数值表(表2)中,查出其他三个参数,再进行下列计算。

一般齿轮手册上均列有此数值表。

式中正号用于外啮合,负号用于内啮合。

3 计算实例 例1:已知一对外啮合变位直齿轮,齿数z 1=18,z 2=32,压力角α=20°,啮合角α′=22°18′,试确定总变位系数xΣ、中心距变动系数y及齿顶高变动系数Δy。

解:根据α′=22°18′查表2,得:x z=0.01653,y z=0.01565,Δy z=0.00088由此得:例2:已知一直齿内啮合变位齿轮副,齿数z1=19,z2=64,α=20°,啮合角α′=21°18′。

(完整版)变位齿轮的计算方法

Wk=Wk*m+0.684xm

式中:Wk*——某齿数齿轮跨测k齿时,模数m=1的公法线长度。

表 2 变位齿轮的yz、xz、Δyz和啮合角α′(α=2ห้องสมุดไป่ตู้°)

α′

(分)

19°

20°

21°

yz

xz

Δyz

yz

xz

Δyz

yz

xz

Δyz

0

1

2

3

4

5

6

7

8

9

-0.00616

606

596

0.00107

118

129

139

150

161

172

183

194

205

0.00001

001

001

001

001

001

001

001

002

002

0.00768

779

790

802

813

825

836

847

859

870

0.00789

801

814

825

837

850

862

874

886

898

0.00022

023

023

024

236

246

257

268

279

290

301

312

0.00216

227

238

249

260

271

282

293

304

315

0.00002

002

002

003

003

测量齿轮公法线长度时跨齿数的计算方法

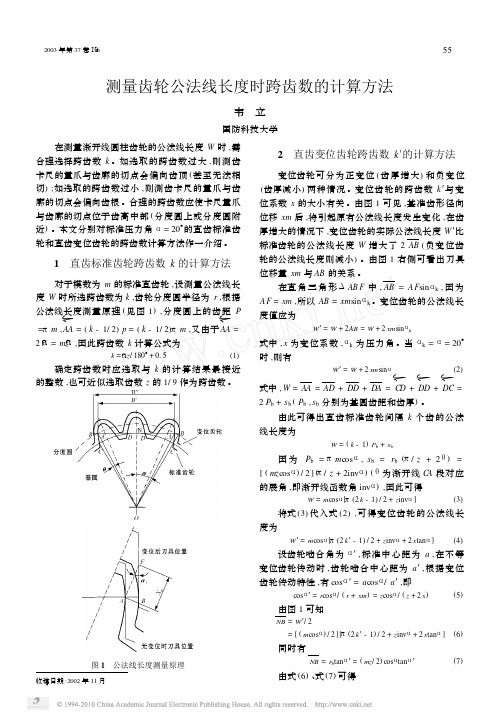

(齿厚减小) 两种情况 。变位齿轮的跨齿数 k′与变

位系数 x 的大小有关 。由图 1 可见 ,基准齿形径向

位移 xm 后 ,将引起原有公法线长度发生变化 ,在齿

厚增大的情况下 ,变位齿轮的实际公法线长度 W′比

标准齿轮的公法线长度 W 增大了 2 AB (负变位齿

轮的公法线长度则减小) 。由图 1 右侧可看出刀具

上述两种方法的 k′值计算结果取整后完全相 同 ,但方法 2 的计算过程较简单 ,便于记忆 。

作者 :韦 立 ,国防科技大学机电工程与自动化学院机 电工程系 ,410073 长沙市

同时有

NB = rbtanα′= ( mz/ 2) cosαtanα′

(7)

由式 (6) 、式 (7) 可得

56

工具技术

扭簧比较仪检定误差的分析与计算

李建伊 曹冬梅

哈尔滨量具刃具厂

扭簧比较仪 (以下简称比较仪) 是利用扭簧元件 作为尺寸的转换和放大机构 、将测量杆的直线位移 转变为指针在弧形度盘上的角位移并由度盘进行读 数的测量工具 。由于比较仪采用无间隙传动 ,因此 是一种高灵敏限 、高精度的测微仪 。它既可对工件 的几何形状误差和位置误差进行相对测量 ,也可在 示值范围内进行绝对测量 ,因此广泛应用于轴承 、精 密机械 、汽车 、仪器仪表 、电子等行业 。为了达到国 标 GB/ T 4755 —1984 规定的各项技术指标 ,提高比 较仪产品合格率 ,除了提高比较仪设计与制造精度 外 ,减小比较仪的检定误差也具有十分重要的意义 。 因此 ,比较仪检定误差的分析计算也是比较仪设计 计算中不可缺少的重要一环 ,通过对检定误差的分 析 ,有利于查清影响检定误差的主要原因 ,寻求进一 步提高产品合格率的有效途径 。

齿轮各参数计算公式知识讲解

齿轮各参数计算公式模数齿轮计算公式:名称代号计算公式模数m m=p/π=d/z=da/(z+2) (d为分度圆直径,z为齿数)齿距p p=πm=πd/z齿数z z=d/m=πd/p分度圆直径 d d=mz=da-2m齿顶圆直径da da=m(z+2)=d+2m=p(z+2)/π齿根圆直径df df=d-2.5m=m(z-2.5)=da-2h=da-4.5m齿顶高ha ha=m=p/π齿根高hf hf=1.25m齿高h h=2.25m齿厚s s=p/2=πm/2中心距 a a=(z1+z2)m/2=(d1+d2)/2跨测齿数k k=z/9+0.5公法线长度w w=m[2.9521(k-0.5)+0.014z]13-1 什么是分度圆?标准齿轮的分度圆在什么位置上?13-2 一渐开线,其基圆半径r b=40 mm,试求此渐开线压力角 =20°处的半径r和曲率半径ρ的大小。

13-3 有一个标准渐开线直齿圆柱齿轮,测量其齿顶圆直径d a=106.40 mm,齿数z=25,问是哪一种齿制的齿轮,基本参数是多少?13-4 两个标准直齿圆柱齿轮,已测得齿数z l=22、z2=98,小齿轮齿顶圆直径d al=240 mm,大齿轮全齿高h=22.5 mm,试判断这两个齿轮能否正确啮合传动?13-5 有一对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为z1=19、z2=81,模数m=5 mm,压力角α=20°。

若将其安装成a′=250 mm的齿轮传动,问能否实现无侧隙啮合?为什么?此时的顶隙(径向间隙)C是多少?13-6 已知C6150车床主轴箱内一对外啮合标准直齿圆柱齿轮,其齿数z1=21、z2=66,模数m =3.5 mm,压力角α=20°,正常齿。

试确定这对齿轮的传动比、分度圆直径、齿顶圆直径、全齿高、中心距、分度圆齿厚和分度圆齿槽宽。

13-7 已知一标准渐开线直齿圆柱齿轮,其齿顶圆直径d al=77.5 mm,齿数z1=29。

完整版变位齿轮的计算方法

变位齿轮的计算方法1 变位齿轮的功用及变位系数变位齿轮具有以下功用:(1) 避免根切;(2) 提高齿面的接触强度和弯曲强度;(3) 提高齿面的抗胶合和耐磨损能力;(4) 修复旧齿轮;(5) 配凑中心距。

对于齿数z = 8〜20的直齿圆柱齿轮,当顶圆直径d a=mz+2m+2xm寸,不产生根切的最小变位系数X min 以及齿顶厚S = 0.4m和S a= 0时的变位系数X sa = 0.4m和X sa= 0如表1所列。

2 变位齿轮的简易计算将变位齿轮无侧隙啮合方程式作如下变换:总变位系数中心距变动系数齿顶高变动系数表1齿数z = 8〜20圆柱齿轮的变位系数Z X min X sa= 0.4m X sa=8 0.53 0.18 0.569 0.47 0.22 0.6310 0.42 0.27 0.7011 0.36 0.31 0.7612 0.30 0.35 0.8213 0.24 0.39 0.8814 0.18 0.43 0.9315 0.12 0.46 0.9816 0.06 0.50 1.0317 0 0.53 1.0818 —0.05 0.56 1.1319 —0.11 0.59 1.1820 —0.17 0.62 1.23△ y= x s —y式中:a ----- 压力角,a= 20°;a'――啮合角;Z2、Z i 大、小齿轮的齿数将上述三式分别除以,则得:由上述公式可以看岀,当齿形角a 一定时,X z、y z和均只为啮合角a'的函数。

在设计计算时,只要已知X z、y z>Ay z和a'四个参数中的任一参数,即可由变位齿轮的X z、y z>Ay z和啮合角a'的数值表 ( 表 2) 中,查出其他三个参数,再进行下列计算。

一般齿轮手册上均列有此数值表。

式中正号用于外啮合,负号用于内啮合。

3 计算实例例 1:已知一对外啮合变位直齿轮,齿数Z 1= 18, Z 2= 32,压力角 a= 20°,啮合角 a'= 22° 18',试确定总变位系数 x z 、中心距变动系数 y 及齿顶高变动系数△ y 。

齿轮变位系数计算公式

1.743355127

1.622393438

27.87834641

0.295868875

直齿外齿轮

公法线长度

公法线长度的计算 Wk=

标准齿轮 9.70116265

直齿外齿轮 斜齿外齿轮

跨测齿数 公法线长度 跨测齿厚

k= Wkn= k=

5.055555556

直齿外齿轮

公法线长度 跨测齿数

齿顶高hae1= 齿根高hfe1= 全齿高he1= 齿顶圆直径dae1= 分度圆直径de1= 齿根角Øf1= 齿顶角Øa1= 顶锥角δa1= 根锥角δf1= Ak1=

14.212488

齿根圆直径df=

11.14560191

基圆直径db=

12.5630209

法向齿距pn=

端面齿距pt=

5.199545947

法向基圆齿距pbn=

端面基圆齿距pbt=

基圆螺旋角βb=

21.46902352

法向齿厚sn=

2.35619449

端面齿厚st=

2.599772973

端面基圆齿厚sbt= 2.474242055

0.003117051

0.019 要查出,我没查,用时一定要

0.01

查

弧长

αa1

αa2

1.570796327 0.246959646

位直齿圆柱齿轮传动 0.014904

给定x∑求a' 0.320442451

αa1 0.743891086

αa2 0.479274389

inv20= invαa1= invαa2=

变位系数X=

18

6 0.8 20 1 0.25 17.09726434 3 小齿 0.3

内啮合角变位圆柱齿轮计算

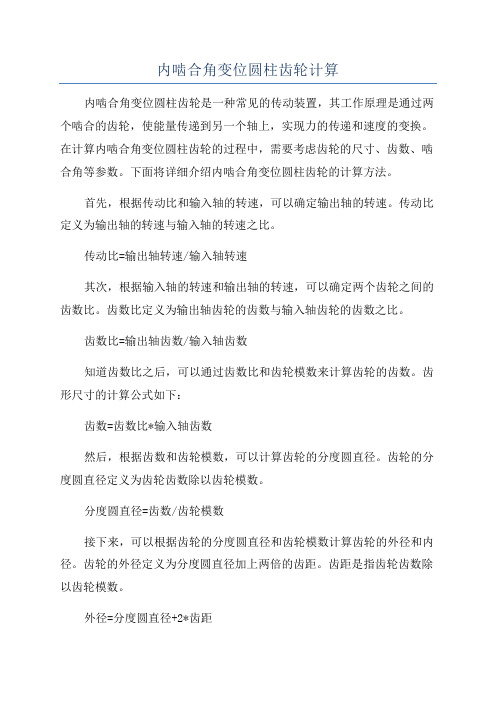

内啮合角变位圆柱齿轮计算内啮合角变位圆柱齿轮是一种常见的传动装置,其工作原理是通过两个啮合的齿轮,使能量传递到另一个轴上,实现力的传递和速度的变换。

在计算内啮合角变位圆柱齿轮的过程中,需要考虑齿轮的尺寸、齿数、啮合角等参数。

下面将详细介绍内啮合角变位圆柱齿轮的计算方法。

首先,根据传动比和输入轴的转速,可以确定输出轴的转速。

传动比定义为输出轴的转速与输入轴的转速之比。

传动比=输出轴转速/输入轴转速其次,根据输入轴的转速和输出轴的转速,可以确定两个齿轮之间的齿数比。

齿数比定义为输出轴齿轮的齿数与输入轴齿轮的齿数之比。

齿数比=输出轴齿数/输入轴齿数知道齿数比之后,可以通过齿数比和齿轮模数来计算齿轮的齿数。

齿形尺寸的计算公式如下:齿数=齿数比*输入轴齿数然后,根据齿数和齿轮模数,可以计算齿轮的分度圆直径。

齿轮的分度圆直径定义为齿轮齿数除以齿轮模数。

分度圆直径=齿数/齿轮模数接下来,可以根据齿轮的分度圆直径和齿轮模数计算齿轮的外径和内径。

齿轮的外径定义为分度圆直径加上两倍的齿距。

齿距是指齿轮齿数除以齿轮模数。

外径=分度圆直径+2*齿距齿轮的内径是指分度圆的直径。

因此,齿轮的内径等于齿轮的分度圆直径。

内径=分度圆直径最后,可以通过输入轴和输出轴的转速计算出两个齿轮的啮合角。

啮合角是指两个齿轮轴上对应点的角度差。

啮合角=输入轴转速*360/输出轴转速通过以上计算方法,可以得到内啮合角变位圆柱齿轮的尺寸、齿数、啮合角等参数。

在实际应用中,还需要考虑齿轮的材料强度、齿面硬度等因素,以确保齿轮传动的可靠性和稳定性。

【2017年整理】圆柱齿轮跨齿数计算公式的推导

圆柱齿轮的跨齿数计算公式的推导周万峰1、标准齿轮跨齿数计算公式的推导大家都知道,凡计公法线长度,则必须先计算跨齿数k ,然后才能计算跨k 个齿的公法线长度。

标准齿轮的跨齿数计算公式为:5.01800+=αz k (直齿) (1) 5.01800+'=n z k α (斜齿) (1) 式中z 为齿数,z '为假想齿数,n t inv inv z z αα='(nt inv inv αα之值可从手册上查出,亦可算出)。

α为压力角,n α为斜齿轮的法面压力角。

教材、手册上都是给出该公式,并不说明它的由来。

那么公式(1)是怎么来的呢?它怎么还有个0.5 呢?据笔者了解,使用公式(1)的人一般都不管公式的由来,只是拿来使用而已。

今天笔者根据自己的理解试将公式推导出来。

显然公式(1)不是笔者推导出来的,书上早就有这个公式了。

但始终未见哪本书上有原原本本地推导该公式的内容。

至于公式(1)原来是怎么推导的笔者不得而知。

笔者现将公式推导如下:众所周知,不论标准齿轮还是变位齿轮其公法线的测量点(量具卡脚与齿廓的切点)都应在齿高的中点部位。

而标准齿轮齿高的中点就是分度圆,故标准齿轮公法线的测量点应在分度圆上。

这样标准齿轮的公法线测量点就应以分度圆为准进行推导。

请看图1公法线测量图:AB 是跨3个齿测量的公法线长度。

1A A 和21A A 是齿轮的周节(分度圆上,相图1 公法线长度测量邻两齿同侧齿廓对应点的弧长)B A2是分度圆上齿厚;而标准齿轮分度圆齿厚是周节的一半,即0.5个周节。

因此,当跨3个齿测量时,α2对应着两个周节和一个分度圆齿厚,即α2对应着(3-0.5)个周节。

所以,跨3个齿测量时,0.5)-(3 36020z=α。

(z 0360 是一个周节对应的中心角的度数)当跨4个齿测量时,α2对应着3个周节和一个分度圆齿厚,即α2对应着(4-0.5)个周节;所以0.5)-(4 36020z=α。

[方案]变位齿轮跨齿数计算公式的合理选择

![[方案]变位齿轮跨齿数计算公式的合理选择](https://img.taocdn.com/s3/m/63f4e3d2ba4cf7ec4afe04a1b0717fd5360cb28f.png)

变位齿轮跨齿数计算公式的合理选择中煤北京煤机公司退休职工 周万峰摘要:目前变位圆柱齿轮的跨齿数,教材、手册上大都给出的是用公式“πααxctg z k 25.0180++=”和“公法线长度 )(**kn k W W 表”进行选择。

其实该公式和该表并不是情况良好的公式和情况良好的选择用表。

本文对此进行了分析和论证,并推荐出情况良好的公式和给出合理的选择用表。

关键词:跨齿数,公法线长度,公法线长度测量点。

目前手册上对变位齿轮的跨齿数大都给出两种确定方法:一种是用公式计算,一种是查图表。

用公式计算绝大多数手册都给出的是下面的公式:απαctg xz k 25.0180++= (直齿) (1)nnn ctg x z k απα25.0180++'=(斜齿) (1)用查表法手册大都给出的是“020 1====n n m m αα、的标准齿轮的公法线长度表 )(**k k W W ”(见表1)。

笔者认为:公式(1)并不是个情况良好的公式,表1也不是个跨齿数合理的选择用表。

下面进行分析和论证。

表1 公法线长度)(**kn kW W20 1='===αα,m m注:本表选自1991年版由徐灏任主编的《机械设计手册》第三卷“表23·2——13”。

该表跨齿数偏少,公法线的测量点靠近齿根,情况不良。

今天各家手册大都有这个表。

1、表1不是跨齿数合理的选择用表今天各家手册都给出了表1这样的“公法线长度 )(**k k W W 表”,但该表并不是个公法线长度计算合理的选择用表:⑴ 该表是将“公法线长度”与“基圆弧长”混为一谈的。

该表称“ )(**kn k W W 为1=m (或)1=n m 的标准齿轮的公法线长度”是不合理的。

对z=86这个齿轮而言,经验证当k=10、k=11时,它们对应的2020.32)(2497.29)(==****kn k kn k W W W W 和是这个标准齿轮的公法线长度;但当k=12、k=13时,它们对应的1060.38)(1540.35)(==****kn k kn k W W W W 和就不是这个标准齿轮的公法线长度了。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

变位圆柱齿轮跨测齿数的简便计算中煤北京煤机公司退休职工 周万峰摘要:本文给出一个简便的跨齿数计算的经验公式,并验证了该公式确定的跨齿数是合理的。

关键词:变位齿轮,跨齿数,公法线长度。

1、推荐笔者的经验公式目前变位齿轮的跨齿数计算公式可谓形式多样,五花八门:有教科书上公式,有各种手册上公式,有参考书上的公式,还有近些年来杂志上发表的公式等等。

如果将它们汇集起来恐怕不下十数个之多。

但最常见的还是表1所列的几个公式。

表1 几个常见的变位齿轮的跨齿数计算公式注:早先公式1多为教材所选用。

公式2《机修手册》选用。

公式3《齿轮手册》选用。

公式4多为《机械设计手册》选用。

不难看出,表1中的几个公式大都比较复杂:平方、开放、三角函数等等项目很多,计算起来十分不便。

而且有的公式有时确定的跨齿数也不合理。

有鉴于此,笔者通过分析研究,并进行了大量的算例计算以及反复验证后给出一个跨齿数计算的经验公式。

当压力角020=α时,经验公式为:z ——齿数,斜齿时z z '用代入(n tinvzz α=',nt inv αα可查手册)。

x ——变位系数,斜齿时代入用n x x 。

p ——与变位系数正负有关的系数。

当变位系数为正()0>x 时p=1.4,当变位系数为负()0<x 时p=1.9。

通过大量的算例验证后得知,当变位系数为负时,由经验公式确定的跨齿数与表1中的公式(4)确定的跨齿数是完全一样的(见表2)。

当变位系数为正时,经验公式与表1中的(2)、(3)、(4)确定的跨齿数绝大多数是相同的,只在极少数情况下两者的跨齿数不同。

但在不同的情况下,经验公式的情况比理论公式的情况还好些(见表3)。

这就说明经验公式确定的跨齿数是合理的。

表2 变位直齿轮跨齿数计算公式比较表(020=α)注:表2中的“理论公式”为表1中的公式(4)。

表3 角度变位直齿轮跨齿数计算公式比较)20 5(0==α,m注:表3中的“理论公式”为表1中的公式(4)2、经验公式合理性的验证众所周知,凡计算公法线长度首先应计算跨齿数k ,根据跨齿数k 计算跨k 个齿的公法线长度。

测量公法线长度时,如跨齿数偏多,则测量点(量具卡脚与齿廓的切点)靠近齿顶;如跨齿数偏少,则测量点靠近齿根。

这两种情况都使公法线长度测量不准,影响齿厚精度。

因此跨齿数的合理与否是至关重要的。

对标准齿轮而言,公法线的测量点应在分度圆附近;对变位齿轮而言,公法线的测量点应在齿高的中点部位,即应在直径为“xm d 2+圆”上。

所以,欲知公法线长度是否合理(也就时跨齿数是否合理),应该知道公法线的测量点在齿廓上的部位。

如标准齿轮公法线的测量点在分度圆附近,就说明标准齿轮的公法线长度是合理的,也就是说跨齿数是合理的。

如变位齿轮公法线的测量点在“xm d 2+圆”附近则说明变位齿轮的公法线长度是合理的。

也就是说跨齿数是合理的。

如此而已。

那么怎样知道公法线测量点在齿廓的什么部位呢?请看图1公法线测量图:由公法线性质知,公法线必切于基圆,ADO ∆∴是直角三角形。

22DO AD AO +=∴。

AD 是公法线长度的一半,DO 是基圆半径,AO 是测量点所在圆的半径。

这样,测量点所在圆直径22)2()2(2b k k d W d +=。

整理后此式,公式为:22b k k d W d +=k W ——直齿轮的公法线长度;b d ——直齿轮的基圆直径。

这样就将公法线测量点所在圆直径求出来了。

然后用齿顶圆直径(a d )减去测量点所在圆直径(k d )后被2除即为测量点至齿顶的距离(a s ),即2)(k a a d d s -=。

再用全齿高(h )减去测量点至齿顶的距离(a s )即为测量点至齿根的距离(f s ),即a f s h s -= 。

这样,测量点在齿廓上的部位就了如指掌了。

表3就是用这个办法做出的。

图1 公法线长度测量3、算 例为了更好地理解公法线长度合理性的验证方法以及证明经验公式的合理性、简便性,现给出一个算例进行验证。

算例一变位直齿圆柱齿轮,,,、,0121220 ) 6.0(x 5.1 ) 20(z 50 5======αx z mm m 分度圆直径, 2502mm d =齿顶圆直径,2722mm d a =全齿高h=9.75mm 。

现在用表1中的公式(2)(即《机修手册》上的公式)及经验公式计算跨齿数,看看这两个公式孰优孰劣。

(1)、计算公法线测量点所在圆直径k d22b k k d W d +=① 计算公法线长度kW[]ααπαsin 2)5.(cos xm zinv o k m W k ++-=用表1中的公式(2)计算跨齿数, 公式为 απαctg xz k 25.01800++=将各值代入公式 ,则 68.8205.125.0180205000=⨯++⨯=ctg k π。

按规定应取k=9。

用经验公式计算跨齿数, 公式为 x 5.09p zk ++= 将各值代入,则15.85.14.15.0950=⨯++=k 。

按规定应取k=8。

② 计算基圆直径b d92312.23420cos 250cos 0===αd d b 。

∴当9=k 时 []10.13420sin 55.122050)5.09(20cos 5000=⨯⨯++-=inv w k π。

当[]34.11920sin 55.122050)5.08(20cos 5 80=⨯⨯++-==inv w k k π时。

∴当k=9时 50.27092312.23410.13422=+=k d ;当k=8时 50.26392312.23434.11922=+=k d 。

(2)计算齿顶圆直径2a d2722=a d (题给)(3)计算公法线测量点至齿顶、齿根的距离a s 和f s测量点至齿顶的距离2)(k a a d d s -= ; 测量点至齿根的距离a s h - (75.9=h )。

∴当k=9 时,75.02)50.270272(=-=a s ; 00.975.075.9=-=f s 。

当k=8时 ,25.42)50.263272(=-=a s ; 50.525.475.9=-=f s 。

由验证结果知,当用表1中的公式(2)计算k=9 时公法线的测量点至齿顶、齿根的距离是mm 00.975.0,测量点至齿顶的距离只有0.75mm 了,无法测量;而用经验公式计算k=8时,公法线测量点至齿顶、齿根的距离为mm 50.25.4 ,测量点正在齿高的中点部位,情况甚好,显然经验公式的跨齿数是合理的。

所以从这个随意给出的算例就验证了表1中的公式2不是个情况良好的公式(不解的是:今天众多手册大都选择了它),而经验公式从这个算例看来它是个不错的公式,且计算简便。

4、对几个公式的评价经验证,公式(1)不是个合理的公式,它的情况是最差的。

公式(3)、公式(4)是情况良好的公式。

公式(2)次之。

在有些情况下公式(2)确定的跨齿数无法测量,例如上面的例题。

那么公式(3)、(4)是否完美无缺呢?不是的。

在有些情况下(如在角度变位中)也有不足之处。

比如27=z ,71.0=x 的直齿轮用公式(3)、(4)计算,测量点至齿顶、齿根的距离为mm 82.771.1(见表3),显然测量点靠近齿顶了,情况不良。

但用经验公式计算,测量点至齿顶、齿根的距离为mm 53.400.5 ,显然情况比前者好(见表3)。

这说明经验公式是可以与公式(3)、(4)媲美的。

经验公式不仅确定的跨齿数大都是合理的,而且计算简便、快捷是它突出的优点。

尤其是计算斜齿轮时更显其快速的优越性。

用经验公式计算,只要知道跨齿数和变位系数两个值,跨齿数立等可取。

比如有个75=z ,4.1=x 的直齿轮,用经验公式计算(用计算器),跨齿数k=11,只要10秒钟左右;如用公式(3)、(4)计算恐怕至少要10多分钟。

因为你还未将公式抄下来,人家用经验公式就早已算出得数来了。

今天笔者将它推荐给设计齿轮的人们,使之不再受繁复的计算之苦。

严正声明周万峰笔者上面的这篇文章早已在1991年第9期的《机械制造》杂志上发表了。

笔者今天对该文略加修改后于2013年12月23日上传到“百度文库”,但未说明该文是否发表。

然数日后发现,在“百度文库”中有与笔者这篇文章极为相似的文章:它的公式与笔者文章的公式完全相同,且公式的系数值也与笔者的公式一摸一样。

难道这是巧合吗?笔者认为:这样的巧合几乎是不可能发生的。

然而人家的文章是2002年8月发表的,早已上传到“百度文库”了。

而笔者的文章也上传到“百度文库”了,但未说明发表日期。

这样,读者就会认为笔者有抄袭、剽窃他人著作之嫌。

为了不背这个黑锅,于是笔者将已上传的文章删除,写了此声明后再次上传到“百度文库”,将事情说清楚,以免误会。

2014年1月4日。