分散染料剥色

分散染料的拼色与还原清洗

分散染料的拼色与还原清洗分散染料是现在染料行业里使用量最大的一类染料,不含强水溶性基团,在染色过程中呈分散状态进行染色的一类非离子染料。

主要用于涤纶及其混纺织物的染色。

下面主要介绍分散染料的命名、分类、拼色和还原清洗。

一、分散染料的命名:分散染料的名称一般分三部分:1、冠首:表示染料的分类。

例如:S或H,表示高温型、 SE或C表示中温型、E表示低温型一般认为分子量在300以上的为低温型,300-400为中温型,400以上为高温型。

也可以认为110℃保温40分钟能基本上色的为低温型,120℃并保温40分钟能基本上色的为中温型,只有在130℃并保温40分钟的为高温型。

并没有绝对的界限,只是大致交流的划分而已。

2、色称:表示染料的基础颜色。

例如分散黄E-3G、C-4G、C-5G、S-6G、8GFF、10GFF,其中的G的意思大体为Green的大写,G数越大,表示红光越少,绿光越重,则色光越嫩。

再例如分散紫SE-3R、SE-4R、SE-5R,其中R的意思是Red的大写,R数越大,则红光越重,兰光则越少,当然也没有绝对的界限。

3、字尾:一般是指力份。

例如100%、200%、300%、400%,表示染料的浓度越染越高,浓度越高的染料提升力会越好,染深色就很有优势,但染浅色,特别是浅灰、浅咖啡等敏感色,应使用低力份的比较容易调准色光。

二、分散染料的分类(按染色温度):分散染料按应用时的耐热性能不同,可分三类:1、低温型(E型)耐升华牢度低,匀染性能好如红-60#、兰-56#、黄-54#、橙-25#等,由于这些染料的分子量比较小,一般都在300以下,所以较容易被扩散剂扩散。

2、高温型(S型)耐升华牢度高,匀染性差如兰-60#、兰-73#、红-167#、、红-179#、黄-114#、黄-79#等,因为分子量都在400以上,大分子染料不容易被扩散剂扩散,所以染色过程中要升温速度慢,保温时间长,并且控制降温速度,可以减少色光的变化机率。

ColorStrip 2000

性 钠 (il .-1 7 , 后 将 洗 涤 液 升 温 到 7 p 1 51 . ) 然 l 0— 8 ℃ , 此温 度下将 织物洗 涤 1 mi。 O 在 0 n

剥色 : 9 2 将 . %~ 1 . % (M ) C l Sr 1 0 o 的 o rtp o l C tyt 0 溶解于水中, al 0 a s1 然后在溶解液 中缓慢地将 253 0 o 1的 C l Sr 00加入 , —. %(w ) o rtp2 0 o i 搅拌 混合 l i。将配制好的溶液倒人洗涤液 中, mn 并在 9 ℃~ 0 10 0 ℃的温度下脱色 2mi 0 n 0 n mi 完成脱色处理。 3

考

1 实验 材料 与方 法 1 1 实 验材料 .

测定 , 对每块试样在不同的位置测定 5 个数值 , 取平 均值获得试样的色泽数据 。

16 织物 强度 的测定 .

织物首先在温度 2 ± ℃、 O 3 湿度 6 ± %的大气 5 5 环境下平衡 2 小 时, 4 然后在该 大气条 件下进行测 试。测试仪器为 Y , 6 0 型织 物强力试验机。 C 2 —5 0 0 每个试验测定 5 数据 , 个 最后平均获得该试样 的强 力值 。 2 结果与讨论

2 1 C lr/i2 0 . ooSr 00的剥色 效果 p 从 图 1看 出 , l Sr 00对分 散 染 料 均 有 o r l C o tp20

织物用 涤纶 仿 真丝 织物 ; 料用 分 散棕 s— 染 R、 L 分散红 3 、 B 分散橙 E—G L 分散橙 P一5 F、 R和 分散深蓝 H L等常用分散染 料为研究对象 , G 进行 织物的染色和剥色试验 。

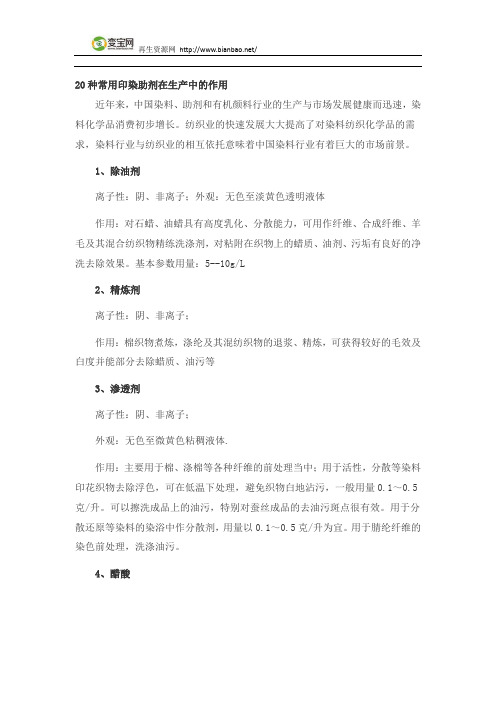

20种常用印染助剂在生产中的作用

20种常用印染助剂在生产中的作用近年来,中国染料、助剂和有机颜料行业的生产与市场发展健康而迅速,染料化学品消费初步增长。

纺织业的快速发展大大提高了对染料纺织化学品的需求,染料行业与纺织业的相互依托意味着中国染料行业有着巨大的市场前景。

1、除油剂离子性:阴、非离子;外观:无色至淡黄色透明液体作用:对石蜡、油蜡具有高度乳化、分散能力,可用作纤维、合成纤维、羊毛及其混合纺织物精练洗涤剂,对粘附在织物上的蜡质、油剂、污垢有良好的净洗去除效果。

基本参数用量:5--10g/L…2、精炼剂离子性:阴、非离子;作用:棉织物煮炼,涤纶及其混纺织物的退浆、精炼,可获得较好的毛效及白度并能部分去除蜡质、油污等3、渗透剂离子性:阴、非离子;¥外观:无色至微黄色粘稠液体.作用:主要用于棉、涤棉等各种纤维的前处理当中;用于活性,分散等染料印花织物去除浮色,可在低温下处理,避免织物白地沾污,一般用量~克/升。

可以擦洗成品上的油污,特别对蚕丝成品的去油污斑点很有效。

用于分散还原等染料的染浴中作分散剂,用量以~克/升为宜。

用于腈纶纤维的染色前处理,洗涤油污。

4、醋酸外观及气味:无色液体,有刺鼻的醋味;能溶于水、乙醇、乙醚、四氯化碳及甘油等有机溶剂。

稀释后对金属有强烈腐蚀性。

闪点(℃):39;爆炸极限(%):;静电作用:可能有聚合危害:-危险特性:能与氧化剂发生强烈反应,与氢氧化钠与氢氧化钾等反应剧烈。

稀释后对金属有腐蚀性。

5、浴中宝透明粘稠乳液;离子性:阴离子、非离子;pH值:约5(10%水溶液);比重:约1﹕1(20℃);相容性:可与阴离子物质一起使用;PH值:6-7;赋予织物永久的亲水性、抗静电剂,加快吸湿排汗速度,膨松手感好,可避免折痕、鸡爪印产生;稳定性:在硬水及通常浓度的碱液和电解质中高度稳定。

性能及特点:由于高分子物极易被纤维吸附在表面形成粘滑的薄膜,从而降低织物与织物、织物与金属设备表面之间的摩擦。

整理中不形成永久性折痕,不形成擦伤痕或条痕。

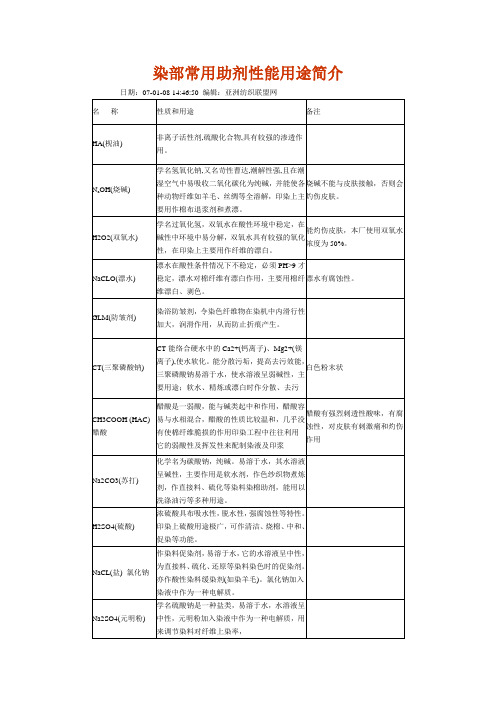

20种常用印染助剂在生产中的作用

20种常用印染助剂在生产中的作用近年来,中国染料、助剂和有机颜料行业的生产与市场发展健康而迅速,染料化学品消费初步增长。

纺织业的快速发展大大提高了对染料纺织化学品的需求,染料行业与纺织业的相互依托意味着中国染料行业有着巨大的市场前景。

1、除油剂离子性:阴、非离子;外观:无色至淡黄色透明液体作用:对石蜡、油蜡具有高度乳化、分散能力,可用作纤维、合成纤维、羊毛及其混合纺织物精练洗涤剂,对粘附在织物上的蜡质、油剂、污垢有良好的净洗去除效果。

基本参数用量:5--10g/L2、精炼剂离子性:阴、非离子;作用:棉织物煮炼,涤纶及其混纺织物的退浆、精炼,可获得较好的毛效及白度并能部分去除蜡质、油污等3、渗透剂离子性:阴、非离子;外观:无色至微黄色粘稠液体.作用:主要用于棉、涤棉等各种纤维的前处理当中;用于活性,分散等染料印花织物去除浮色,可在低温下处理,避免织物白地沾污,一般用量0.1~0.5克/升。

可以擦洗成品上的油污,特别对蚕丝成品的去油污斑点很有效。

用于分散还原等染料的染浴中作分散剂,用量以0.1~0.5克/升为宜。

用于腈纶纤维的染色前处理,洗涤油污。

4、醋酸外观及气味:无色液体,有刺鼻的醋味;能溶于水、乙醇、乙醚、四氯化碳及甘油等有机溶剂。

稀释后对金属有强烈腐蚀性。

闪点(℃):39;爆炸极限(%):4.0-17;静电作用:可能有聚合危害:危险特性:能与氧化剂发生强烈反应,与氢氧化钠与氢氧化钾等反应剧烈。

稀释后对金属有腐蚀性。

5、浴中宝透明粘稠乳液;离子性:阴离子、非离子;pH值:约5(10%水溶液);比重:约1﹕1(20℃);相容性:可与阴离子物质一起使用;PH值:6-7;赋予织物永久的亲水性、抗静电剂,加快吸湿排汗速度,膨松手感好,可避免折痕、鸡爪印产生;稳定性:在硬水及通常浓度的碱液和电解质中高度稳定。

性能及特点:由于高分子物极易被纤维吸附在表面形成粘滑的薄膜,从而降低织物与织物、织物与金属设备表面之间的摩擦。

螯合分散剂的检测

螯合分散剂的检测一.实验准备1.仪器设备:滴定架,容量瓶(500mL),三角瓶(250mL),碘量瓶(250mL),量筒(100mL),移液管(10mL),温度计,称量瓶,恒温烘箱,电子天平(1/1000),磁力搅拌器2.染化药品:EDTA(二钠),固体氢氧化钠,三氯化铁,氯化钙,螯合分散剂,钙指示剂,中性皂片3.溶液制备:(1)C(EDTA)=0.01mol/L标准溶液:准确称取1.86gEDTA(100%)于烧杯中,加少量水充分溶解后,洗入500mL容量瓶中,加水至刻度,标定后使用。

(2)200g/L氢氧化钠溶液:用30%氢氧化钠(4008%)稀释一倍。

(3)C(NaOH)=2.5mol/L氢氧化钠溶液:准确快速称取10g固体氢氧化钠,溶解冷却,并稀释至100mL。

(4)C(CaCl2)=0.05mol/L氯化钙标准溶液(5)C(CaCl2)=0.25mol/L氯化钙标准溶液(6)C(FeCl3)=0.25mol/L的三氯化铁溶液(7)0.5%钙指示剂溶液二.操作步骤1.钙离子螯合值或螯合能力测试。

(1)精确称取试样0.25-0.50g(以100%计)于称量瓶中,加蒸馏水溶解后,洗入500mL容量瓶中,加入C(CaCl2)=0.05mol/L氯化钙标准溶液50mL,加蒸馏水稀释至刻度,充分振荡摇匀,放置20min后,用定性滤纸干过滤。

(2)吸取上述滤液50mL于250mL三角烧瓶中,加入C(NaOH)=2.5mol/L氢氧化钠溶液2mL,加钙指示剂2-3滴,用EDTA标准溶液滴至由酒红色变为蓝色为终点。

(3)计算钙螯合值或钙螯合能力E。

平行测试3次,取平均值。

E=100.08*(50*C0—10*C1*V)/m*p式中:E—钙螯合值或螯合能力,mg/g;100.08—碳酸钙的毫摩尔质量;C0—氯化钙的摩尔浓度0.05mol/L;C1—EDTA标准溶液浓度,mol/L;m一试样重g;p一试样的有效浓度(4)记录测试结果,并填写测试报告。

染色织物的剥色及回修技术

4.色光修正原理及技术

4.1色光修正原理及技术

当染色织物色光不符合要求时,需要进行修正。色光修正的原理是余色原理。所谓余色,即两种颜色有相互消减的特性。互为余色的几对颜色是:红一绿,橙一蓝,黄一紫。例,如果红光太重,就可以加入少量的绿色涂料来削减。但是余色只用来微量地调整色光,如果用量太大,会影响色泽深度及鲜艳度,一般用量为lg/L左右。

5.染疵回修工艺举例

5.1腈纶织物色花处理示例

5.1.1浅色色花

5.1.1.1工艺流程:

织物、表面活性剂1227、醋酸→30分升至100℃,保温30分→60℃热水洗→冷水洗→升温60℃,投入染料、醋酸保温10分→逐渐升温98℃,保温40分→逐渐降温60℃出布。

5.1.1.2剥色配方:

表面活性剂1227:2%;醋酸 2.5%;浴比 1:10

修正染色疵品采用的方法很大程度上取决于疵病的性质,如果色差较小,布面又较均匀,通常可用涂料、活性染料等染化料对其直接进行修正处理,以达到正品之品质要求。但多数情况下,染色疵布往往是布面不均匀、色斑或色泽完全对不上标样,这种情况下,对染色疵品进行剥色就显得非常必要。剥色后的织物对照标样再打试验小样,然后进行重新染色。

在酸性条件下,加入特殊的表面活性剂也有良好的剥色作用。也有采用碱性条件剥色的。

工艺示例:

真丝绸剥色工艺示例:

还原剥色漂白(纯碱1g/L,平平加O 2g/L,保险粉2-3g/L,温度60℃,时间30-45min,浴比1:30)→预媒处理(七水合硫酸亚铁10g/L,50%次磷酸2g/L,甲酸调pH3-3.5,80℃保持60min)→漂洗(80℃清洗20min)→氧化剥色漂白(35%双氧水10mL/L,五结晶水硅酸钠3-5g/L,温度70-8O℃,时间45-90min,pH值8-1O)→清洗

织物的剥色

4.2.4用27.5% 双氧水10L,双氧水稳定剂3L,36°Bé烧碱2L,209洗涤剂1L化500L水,在还原机汽蒸,再五格平平加O煮、皂煮、可浅15%成。

4.2.5用大苏打5-10g/L,汽蒸剥色,水洗皂煮,可浅10-20%成,剥色后色光偏蓝。

4.2.6用10g/L烧碱,汽蒸剥色,水洗皂煮,可浅20%-30%成,色光偏微暗。

2.3 酸性染料的剥色

用氨水(2O到30克/升)、和阴离子润湿剂(1到2克/升),沸煮30到45分钟。在氨水处理前,用保险粉(10到20克/升)在70℃下处理,有助于完全剥色。最后,亦可采用氧化剥色法。

在酸性条件下,加入特殊的表面活性剂也有良好的剥色作用。也有采用碱性条件剥色的。

连续剥色工艺示例:

染疵布→浸轧还原液(烧碱20克/升,保险粉3O克/升)→703还原蒸箱汽蒸(100℃)→水洗→烘干

染缸剥色工艺示例:

色疵布→卷轴→热水2道→烧碱2道(20克/升) →剥色8道(保险粉15克/升,60℃)热水4道→冷水2道上卷→常规次氯酸钠平漂工艺(NaClO 2.5克/升,堆置45分钟)。

2.2硫化染料的剥色

硫化染料染色织物的修正,通常是把它们在还原剂的空白溶液(6克/升全强度的硫化钠)中,在尽可能高的温度下处理,在重染色泽前达到使染色物部分剥色。严重的情况,须采用次氯酸钠或保险粉。

工艺示例:

浅色示例:

进布→多浸一轧(次氯酸钠5~6克升,50℃)→703蒸箱(2分钟)→充分水洗→烘干。

全部剥色后逐渐降温,充分水洗至净,再用0.5mL/L醋酸,30℃,10min充分中和残留在尼龙上的碱,再用清水洗净。

2.4还原染料的剥色

一般在氢氧化钠和保险粉混合体系中,在比较高的温度下,把织物染料再还原。有时需加入聚乙烯吡咯烷溶液,例如BASF的Albigen A。

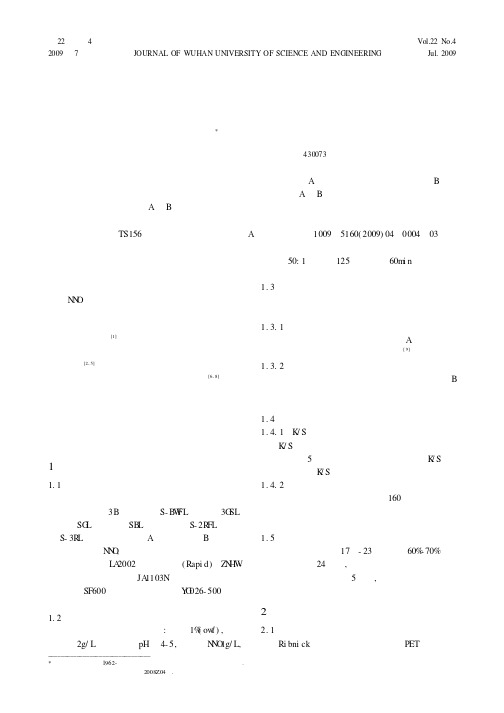

一种涤纶剥色新方法的研究

5

的溶剂可以提供必须的化学能, 打破高分子间 的 结合力[ 10] ;Knox等人认为,把PET纤维看作是一种

剂。 2. 2 溶胀后脱色剂的选择

半刚性芳香链段和柔顺的脂肪族酯链段的交替 共

考虑到分子结构大小、以及与涤纶纤维分子间

聚物,前者的溶解度参数为较低,后者的较高,这 样溶胀剂的选择范围更广[ 11] 。考虑到溶胀剂的沸点

作用力强弱等因素,选择B作为溶胀后的脱色剂。 经过溶胀、脱色以及整个剥色过程涤纶织物试样

高低、毒性大小等因素,最终选择试剂A作为溶胀 K/ S值下降百分数如表1:

表1 溶胀、脱色以及整个剥色过程 涤纶织物试样K/S 值的变化

染料 名称 [12]

分散红 3B ( 蒽醌 类)

分散大红 S- BWFL ( 偶氮 类)

用高温高压法对涤纶染色: 染料 1%( owf ) , 磷酸 二氢铵 2g/ L,醋酸调节 pH至 4- 5, 扩散剂 NNO1g/ L,

________________________________ *通讯作者:杨锋(1962- ),男,教授,研究方向:敏感材料物理化学. 基金 项目 : 武汉 科技 学院 校基金 ( 20 0 8Z 04 ).

织物首先在温度17℃- 23℃、湿度60%- 70%的大 气环境下平衡24小时, 然后在该大气条件下进行 测试。每个试验测定个5数据, 最后平均获得该试 样的强力值。

2 实验结果与讨论

2. 1 溶胀剂的选择 Ri bni ck等人认为溶解 度参数与PET纤维相近

第4期

杨亮,等:一种涤纶剥色新方法的研究

72.49%

总值

90.1%

88.58%

81.73%

90.76%

89.15%

分散染料染色—分散染料的染色工艺

•染色温度太低,上染百分率低 •染色温度太高,对设备要求高 染色最适合温度为130℃,此时上染率高,色光鲜艳, 匀染性好,浮色少。

水洗后处理

2、处方:

分散染料

x(对织物重)

磷酸二氢铵

1 g/L

载体

3-4 g/L

3、注意:

1)采用载体预处理,使纤维膨化充分,有利于染料上染。

2)载体的用量应适当,不同载体使用方法不同。

3)染后载体必须去除干净,否则对色光和牢度都有影响。

2)pH值 pH值过高(>6),染料分解,色光发暗,涤纶受损; pH过低(<5),影响色光和上染百分率。 分散染料高温高压染色,pH值须稳定,并控制在弱酸性,

即pH值为5~6。常采用醋酸,也可用磷酸氢二铵作缓冲剂。 3)染色时间

•40-60min

4)助剂选用 ①分散剂

高温染色中加分散剂可防止染料凝聚沉淀,有助于染浴 的稳定。 注意:分散剂用量一般1~2g/L,深色少加,浅色多加。 ②匀染剂

4、注意问题

4)后处理:

去除浮色,保证色光纯正和染色牢度

处方:

烧碱(36°Be′) 2.5-5mL/L保险粉(来自5%) 1-2g/L净洗剂

1-2mL/L

70-80℃处理,10-20min

4、注意问题

5)焦油化问题 焦油化问题是分散染料高温高压染色中易产生又不易解

决的问题。焦油化物乃是染液中齐聚物、染料、分散剂和纤 维屑杂质聚集而成的黏稠物,沾附在织物上造成难以纠正的 染疵,沾附在设备上形成难以去除又易沾污织物的积垢。

染色织物的剥色、回修技术讲解

本品为含水结晶物,其主要化学特性为具有退还原作用,能夺取其它物质中的氧,印染中常用来作棉布煮布。

Na2s硫化碱

学名硫化石,易溶于水,水溶液呈碱性,主要用作硫化料的助溶剂。

硫化碱对皮肤、眼睛有强烈的腐蚀性。

匀染剂

【同类产品名称】平平加

【化学成分】脂肪醇与环氧乙烷缩合物

【类

【

【技术指标】

Montelai-1202适于品质差异较大的原料的染色,例如,不同批次的羊毛混纺,丝光羊毛与普通羊毛的混纺,应用Montelai-1202匀染剂可有效的降低原料间的色差。

用于酸性染料、酸性媒介染料、1:2型金属络核染料Montelai-1201 1-2%

1203

匀染剂

浅黄色透明液体;非离子型;易溶于水

烧碱不能与皮肤接触,否则会灼伤皮肤。

H2O2(双氧水)

学名过氧化氢,双氧水在酸性环境中稳定,在碱性中环境中易分解,双氧水具有较强的氧化性,在印染上主要用作纤维的漂白。

能灼伤皮肤,本厂使用双氧水浓度为50%。

NaCLO(漂水)

漂水在酸性条件情况下不稳定,必须PH>9才稳定,漂水对棉纤维有漂白作用,主要用棉纤维漂白、剥色。

保险粉易燃,着火时不能用水来扑火,只能将保险粉与空气隔离,因水只会加速其分解。

Reyonet200(除氧酵素)

是双氧水中和剂,能分解溶液中及布上残余的双氧水。

Rucolase (ZER)蚀毛酵素

用于棉纤维布疋除毛,改善布疋表面质量,对布疋爆破力度有一定影响。

Heptol (WZB)金属络合剂

具有分散作用的螫合剂,在有Ca2+,Mg2+和重金属离子存在时具有较好的螫合能力。

若用于低温染色,应适当延长保温时间。

分散染料剥色方法

分散染料剥色方法染色是纺织品加工过程中的关键环节之一,通过染色可以赋予纺织品丰富多彩的颜色。

然而,有时候我们也需要对染色后的纺织品进行剥色处理,以便更换颜色或修复染色不均匀的问题。

分散染料剥色方法就是一种常用的剥色技术。

分散染料是一种可溶于有机溶剂中的染料,其分子结构中含有亲水基团和疏水基团。

这种染料能够在染色过程中经由溶剂分子将其分散到纤维中,从而实现染色效果。

而分散染料剥色方法则是利用溶剂的溶解力,将已经染色的纺织品上的分散染料分散到溶剂中,从而达到剥离染料的目的。

分散染料剥色方法主要包括以下几个步骤:1. 选择适当的溶剂:根据染料和纺织品的特性,选择具有较强溶解力的有机溶剂。

常用的溶剂包括甲苯、二甲苯、醇类和酮类等。

2. 准备剥色溶液:将选定的溶剂加热至适当温度,然后将溶剂倒入容器中。

根据剥色的需要,可适当添加一些助剂,如表面活性剂和酸碱调节剂等,以增强剥色效果。

3. 将染色纺织品浸泡于剥色溶液中:将需要剥色的纺织品浸泡于剥色溶液中,使其彻底浸透。

浸泡时间一般为数小时至数十小时不等,具体时间取决于染料的种类和染色的深浅程度。

4. 清洗纺织品:将浸泡过的纺织品取出,用清水充分冲洗,以去除剥色溶液中残留的染料和溶剂。

如果剥色效果不理想,可重复进行浸泡和清洗的步骤。

5. 干燥纺织品:将清洗干净的纺织品进行自然或人工干燥,待其完全干燥后,剥色过程即可结束。

分散染料剥色方法具有以下几个优点:1. 剥色效果好:分散染料剥色方法能够有效地将已染色的纺织品上的染料剥离,使其恢复到原始的颜色或无色状态。

2. 适用范围广:分散染料剥色方法适用于各种纤维材料,包括棉、麻、毛、丝等。

同时,对于不同类型的染料,也能够取得较好的剥色效果。

3. 操作简便:分散染料剥色方法的操作过程相对简单,只需要选择适当的溶剂和进行适当的浸泡和清洗即可。

4. 对纺织品的损伤较小:分散染料剥色方法采用有机溶剂进行剥色,对纺织品的物理性能和手感影响较小。

化纤纺织品染色工艺技术要点

三、分散染料染涤纶的技术要点

7、两组分及其以上的含涤纺织品的染色要 注意的问题

(5)根据多组分纤维纺织品应达到的风格和 性能合理选用染色设备 。如针织物、弹性织物、 仿毛织物等要尽可能选用松式染色设备(如溢流染 色机、喷射染色机等),以保证染色成品织物良好 的弹性和尺寸稳定性。 (6)在实际生产中,可根据各种染色牢度的 要求和纤维的类型,合理选用适当的染料染色,并 选用最佳的染色工艺和染色方法,以达到尽可能全 面优良的染色牢度。

二、分散染料染色方法简介

(一)高温高压染色法 此法染色染物色泽浓艳,匀染性好,染色透 芯,染料利用率高,易染制深浓色,染物手感柔 软,使用的染料品种较广,染料利用率较高,适 用于小批量、多品种的染色,主要用于散纤维、 毛条、纱线、针织物等的染色,机织物的高温高 压染色主要是用高温高压卷染机染色。此法由于 是间歇式生产方式,相对于连续式的轧染加工而 言,生产效率相对较低,较易产生缸差,并需要 压力染色设备。在广东地区主要以此法为主。

三、分散染料染涤纶的技术要点

6、尽量避免剥色 若涤纶纤维染得太深,或色光相差太 远,或已染花,尽可能不要采用剥色的方法 解决,否则会影响纤维的强力(涤纶纤维不 耐碱),同时会浪费染化料助剂,一般采用 修补剂(混色油)进行匀色处理,可将涤组 分的花纱(花布)混匀,对于太深或色光相 差太大的,加大液量混色后颜色会变浅,然 后再加色,有经验的可混色与加色同时进行。

三、分散染料染涤纶的技术要点

2、温度注意事项

(3)始染温度不宜过高,升温速率不宜过快

始染温度一般采用60℃。由于部分结晶的涤纶玻璃化 温度为81℃,染色超过此温度时,涤纶纤维的无定形区内 部分子连段发生运动,纤维分子间的微隙(即自由体积) 增多和增大,吸染性能急剧增加,有20%以上的染料上染 纤维,很易造成染色不匀或色花。因此80℃—130℃的温 度范围为控温区,该阶段应缓慢升温,对容易产生热凝聚 的染料和染浅色,每分钟升温0.5—1℃,特别是90℃— 115℃之间的升温速率要更慢,染料匀染性能好的、颜色深 的升温速率快些,染料匀染性能差的、颜色浅的升温速率 要慢些,以保证染料均匀吸附。

剥色系统NDA的研究

针织工业2006年3月No.3在织物染色加工中,经常会出现染色不匀、严重色差等质量问题[1-2]。

程度较小者,可对织物进行修色,严重者则需剥色、复染。

目前常用保险粉和烧碱作为剥色剂,但保险粉用量较大,而且剥色效果较差,染料不易剥尽,特别是对还原、分散染料染色的织物[1]。

另外,保险粉的热稳定性及贮存稳定性差,对其应用带来不利影响。

针对上述情况,研制了新型的还原性剥色系统NDA。

该剥色系统由剥色剂N-1和剥色促进剂N-2组成,具有较好的贮存稳定性和使用中的热稳定性。

本文研究了该剥色系统对活性染料和还原染料染色棉针织物、分散染料染色涤纶针织物、阳离子染料染色腈纶针织物的剥色工艺和剥色效果,并与保险粉剥色工艺的效果进行了比较。

1实验部分1.1材料及试剂织物:24tex、164.6g/m2漂白全棉针织物,16.67tex、263.4g/m2双面集圈涤纶低弹丝针织物,28tex、235.8g/m2腈纶针织物,3种织物分别按常规方法染色,染料浓度2%。

试剂:剥色系统NDA(自制)、氢氧化钠、保险粉、间苯二酚(均为化学纯),平平加O(工业品)。

1.2仪器及设备FA2004型电子天平、LA900型红外试色机、Color-Eye7000型测色配色系统。

1.3剥色工艺1.3.1工艺流程(浸洗)→剥色→清洗。

1.3.2工艺处方工艺处方如表1所示。

1.4剥色效果评定在ColorEye7000A型电脑测配色系统上测定剥色前后针织物的K/S值,计算K/S值降低百分率,由K/S值及其降低百分率的大小表明剥色结果,剥色织物的K/S值越大,说明颜色越深,即剥色效果越差[3]。

y=(x0-x)/x0×100%。

式中:y为K/S值降低百分率;x0、x分别为织物剥色前、后K/S值。

2结果与讨论剥色系统NDA的研究王妍,范雪荣,王强(江南大学纺织服装学院,江苏无锡214122)摘要:用自制的剥色系统NDA对活性染料和还原染料染色的棉针织物、分散染料染色的涤纶针织物、阳离子染料染色的腈纶针织物进行剥色研究,分析了各种织物未剥色、用NDA剥色、用保险粉剥色时K/S值的变化,结果表明NDA剥色效果优于传统的保险粉剥色工艺。

聚酯纤维分散染料染色病疵的回修技术

非 常浅 色调 的修色 时 , 染料 很容 易被水 解 或还原 分 解 。

因此 , 必须选择 不受这 些 因素影 响的染 料 。 () 3 匀染性 良好 的染料 。须 具有 良好 的匀 染能 力 ,

染料 碎片 分子 的再 附着 ;剥 色后 的颜 色会 与原先 的颜

色 有很大 的 差异 ; 染织 物 的手感 及重 染性都 会 改变 ; 被

这 种 剥 色 方 法 是 被 染 织 物 在 导 染 浴 中加 热 而 剥

的存 在而形成 缓染效 应 。 因此 , 色用 染料须 选择 不易 修

被表 面活性剂 所影 响 , 具缓染 效果 者[ 而 3 I 。

() 2 不易 受水 解 、 原分 解影 响 的稳定 性染 料 。在 还

色, 然后 用还 原剂 破坏 分解染 料 , 且使 被分解 的染 料碎 片 分子尽 可 能与织 物 分离 。其剥 色效 果较优 于 部分剥 色法 。 但此 剥色 方法 尚存 在许 多 问题 , 被破坏分 解 的 如

关 键 词 : 酯纤 维 ; 聚 分散 染 料 ; 色 病 疵 ; 染 回修

中图 分 类号 : S 9 . 5 T 1 06 4 文献 标 识 码 : B 文 章编 号 : 0 1 7 0 ( 0 7 1 - 0 8 0 10 ~ 0 3 20 )1 0 3— 2

当聚酯纤 维用 分散 染料 染色 的织 物在染 缸 中冷 却

分散 紫 2 ; 3 分散 蓝 5 。 6

处 理后 , 其色 调与标 准样 品 的色调 有 少许差 异 时 , 以 可 采 用修 色作业来 加 以修 正 。 当色相相 差较 大时 , 则必 须 考虑 剥 色及 重染 处理[ 1 j 。

1 修色

对 于产 生轻 度色差 的织物 , 可采 用这 种方 法 : 当吸

酸性染料的剥色工艺

酸性染料的剥色工艺酸性染料在纺织行业中广泛使用,在纺织品上呈现出丰富的色彩。

然而,随着时间的推移,经常洗涤、暴露于阳光下或遭受其他化学物质的影响,酸性染料的颜色可能会逐渐褪色或完全消失。

为了修复或改变染料颜色,可以使用剥色工艺来去除原先的染料,并重新染色纺织品。

酸性染料剥色工艺是一种将染料从纺织品中去除的过程,以准备下一次染色。

这个过程可以在实验室、工厂或家庭环境中进行。

下面是一个典型的剥色工艺步骤:1. 准备纺织品:纺织品应先彻底清洗并用清水漂白。

这可以去除任何表面沉积物和污渍,以确保最佳的剥色效果。

2. 制备剥色液:剥色液通常是一种含有酸性成分的溶液。

溶液中的成分可以根据具体需要进行调整。

常用的剥色液成分包括活性氯、硫酸和氯酸。

这些化学物质可以帮助染料与纺织品分离,从而实现剥色效果。

3. 剥色应用:剥色液可以通过涂刷、浸泡或喷涂等方式应用到纺织品上。

涂刷和浸泡是最常见的应用方法,可以确保剥色液充分进入纺织品中。

在应用剥色液之前,可以先进行一些试验以确定最佳的应用方法和剥色时间。

4. 剥色时间:剥色时间可以根据纺织品类型和使用的剥色液配方来确定。

一般来说,剥色时间会在15分钟到几小时之间。

在剥色过程中,可以不断监测纺织品的颜色变化,以确定染料是否已经成功剥离。

5. 清洗:剥色完成后,纺织品需要进行充足的清洗,以去除剥色液中的残留物和其他化学物质。

清洗后,可以使用中性洗涤剂进行最后的清洗,以确保纺织品完全清洁。

6. 重新染色:一旦染料完全剥离,并且纺织品干燥,就可以进行重新染色的过程。

重新染色可以使用相同的酸性染料,也可以使用其他类型的染料。

重新染色过程与常规染色过程类似,需要根据具体需求选择染料颜色和染色方法。

酸性染料的剥色工艺对于修复褪色的纺织品或改变染色颜色非常有效。

通过正确的剥色过程,可以将纺织品恢复到其原始颜色或染色为新的色彩。

然而,对于一些特殊染料或特殊纺织品,剥色工艺可能会更加复杂,需要更加细致的处理和专业的技术支持。

第四节-分散染料的染色工艺-优质ppt课件

4、生产实例

. 浅红色:

– 分散红F3BS – 阴离子分散剂 – PH (HAC调节)

2% (对织物重) 0.5~1g/L 5~6

130℃ 40min

2℃/min 60℃入染

水洗 皂洗 水洗

– 接触加热式:相同时间,则温度可低些; 相同温度,则时间可短些

4、生产实例

. 织物:涤/棉65/35 ,22/22tex ,378根/10cm,

淡蓝色

. 染液处方

– 分散蓝BBLS 1.5g/L

– 渗透剂JFC 1ml/L

– 扩散剂

1g/L

– 3%海藻酸钠 5g/L

. 工艺流程

– 浸轧染液(二浸二轧,轧余率65%,20~40℃) →预烘 (80~120 ℃) →热熔(190~210 ℃ , 1~2min) →后处理

. P168 . 1~6

作业

5~6。 . 用酸或强酸弱碱盐调节 . 常用:冰醋酸0.5ml/L或磷酸二氢铵1~2g/L

3、工艺说明

(5)温度和时间 • 始染温度不宜过高, 60~70℃入染 • 升温速度不宜过快, 1℃/min • 温度分段控制,控温区升温要慢 • 最后染色温度130℃ (此时上染百分率高,

得色鲜艳、匀染性好,浮色少),一般保 温染色时间为40~60min

程度后(含水率在25%或30%以下),再用接触烘燥或升 高热风温度,以提高烘燥速率。

. 织物烘干后应立即进行热溶,以保持织物的热量, 缩短升温时间,热溶时,分散染料扩散进入纤维内 部而固着

3、工艺说明

. 热溶温度和时间,对于染料的扩散和固着 起关键性的作用

PTT织物分散染料碱性染色

书山有路勤为径;学海无涯苦作舟

PTT织物分散染料碱性染色

前言

聚对苯二甲酸丙二醇酯(PTT)织物的常规湿处理方法与涤纶织物相似,

即除染色在酸性条件进行外,其它所有工艺均可在碱性条件下进行。

因此,

染色前需先中和并充分水洗,从而延长了整个湿处理加工时间。

如果在精

练或碱减量阶段处理不当或水洗不充分,未能将织物上的碱剂清除,则会

影响染色质量。

采用碱性染色工艺则可较好地解决以上问题,且节能降耗。

本试验采用新型PF系列耐碱分散染料(浙江精彩染化有限公司)对PTT

织物进行染色实践,探讨染浴pH值对PTT织物染色性能的影响。

1 试验

1.1 织物、药品及仪器

织物PTT机织物(150D/68F乘以150D/68F 60根/10 cm x60根/10

cm)

染化药剂分散红PF-R,分散大红PF -GL,分散金黄PFRN,分散橙PF-

DR,分散红玉PF-2GR,分散黑PFECT,分散蓝PFBRN,分散深蓝PFECO,分散嫩黄PF-GL,分散黄棕PFREL(浙江精彩染化有限公司);二甲基甲酰

胺(DMF),冰醋酸,氢氧化钠,无水碳酸钠,醋酸钠,碳酸氢钠,磷酸氢

二钠,磷酸二氢钾(以上均为分析纯)。

仪器H-24CF型24杯新型快速试色机(厦门Rapid公司),SW-12(L)型耐

洗色牢度试验机(山东莱州市电子仪器有限公司),FA2104SN型电光分析天

平(上海精密科学仪器有限公司),UV-2450型紫外可见光光度计(日本岛

津公司),Datacolor 600型测色配色系统(美国Datacolor公司),Y571B

专注下一代成长,为了孩子。

染料化学 第12章 分散染料

§12.2 分散染料的结构特征

如:[1]P218-219 之 3 例,黄棕 2RFL、艳蓝 2BLS、Dianix Blue KB-FS

Cl O2 N Cl CN O2 N N N N(C2H5)2 N N N C2H4CN C2H4OCOCH3 CN O2 N N N N(C2H5)2 I H3COCHN Dianix Blue KB-FS CN O2 N N N N(C3H7)2

N N

N N

Ar

R'm

N N

N N

OH

R'm

Rn

一般通式

Rn

典型通式

Ar——多为芳核,如苯、萘及其衍生物,构成偶氮结构的必备组份; R——称为发色团,以吸电子基团为主,如:-NO2、-X、-CN等; R’——称为助色团,以供电子基团为主,如: -NR2、-CH3、-OCH3、等; m,n——为取代基的碳链长度,多为1-2,即以甲基和乙基为主。

二、分散染料的发展

● 大约在 1923年,为解决醋酯纤维的染色问题,合成出了分散染料,也叫 醋酯染料,当时聚酯纤维尚未问世; 从 1930 年开始,分散染料随着聚酯纤维的不断研发而得到了长足的发 展,几乎每一种聚酯纤维就会对应一类分散染料为其染色; 迄今为止,分散染料品种十分齐全,应用上分为低温型、中温型、高温 型 3个类别,染料数量约有400多只,除活性染料外,其产量在染料中居第 2位。

蒽醌结构 通式:

R1 R2

Y O X

在上述通式中:

X、Y、Z——为助色团,多为一些供电子基团,如:-NH2、-NR2、OH、-OCH3等,以增加母核的最大吸收波长和最大摩尔吸光系数,使染料 颜色增浓加深; R1、R2——为功能团,可为-X、-CX3、-OR、-OAr等,通过对其亲水、 疏水性以及功能作用的选择,以改善其染色性能和提高其染色牢度。

次氯酸钠用于分散染料剥色的作用机理及应用性能初探

次氯酸钠用于分散染料剥色的作用机理及应用性能初探2,~针织工业,sf》;,719~3年第5期次氯酸钠用于分散染料剥色的作用机理及应用性能初探:?挂能;叙词李青献周永群有着一定的经济效益和社会效益.一可行性-一探讨可——l前言pH值=9时,主要为NaCIO涤纶织物采用分散染料深浓色时造成的2.2分散染料的化学结构与颜色的关染疵一般很难回修,尤其是色花,色点及色系污等染疵,一旦形成,很难去除,直接影响偶氮型分散染料的颜色与其重氮组份和了染色产品的质量.据有关资料介绍,次氯偶合组份的结构都有密切的关系.单偶氮分酸钠对分散染料具有一定的剥色作用因散染料的化学结构中都是重氮组份具有吸电而,我们探讨了次氯酸钠用于分散染料剥色子基,偶台组份具有供电子基.的作用机理及应用性能.蒽醌型分散染料舶结构与发色也有很大2次氯酸钠对分散染料剥色的可行性关系,它的发色系统以蒽醌的∞蒽醌的位研究最为显着.2.1次氯酸钠性能简介其它类型的分散染料,其颜色均与结构众所周知,次氯酸钠是白色粉末,易溶有密切关系.于水.商品次氯酸钠是无色或淡黄色液体,相同结构的染料,因其极性基团俗称漂水,是主要的漂棉剂,次氯酸钠是弱(一OH,一NH2,一NR2,一NHCOR酸盐,其溶液属于一种复杂和不稳定的化学—CN,一C1,一NO2等)及其数目,位置的系统.其组成按溶液pH的不同而不同,因改变以及分子的离子化等,染料酌吸收波长此,在不同pH值下具有不同的氧化性能.均会受到很大的变化,从而引起染料颜色的pH值-2时,绝大部分为C】2变化.pH值=2~3时,主要为cl2和HCLO2.3次氯酸钠对分散染料剥色的可行pH值=4~5时多数为HCLO,少量性为C次氯酸钠是一个强烈的氧化剂,从其溶pH值=5~6时,主要为HCLO和液组成来看,产生剥色作用的有效成份可能NaC10为CIO.HC10和CI2进色用色剥应剥钠及的酸理料氯机隶次用散的作分料的于染申厂,用散色编钠分剥经酸构料织氯结染纺次同散庄对不分家先对在石首过钠文通酸长氯究次要研了提性讨窖行探内可,了验行试』9卵年第5期针织工业?23?这些分解物具有很大的活泼性,与染料中的部分极性基团作用,使得染料分子发生离子化,使染料供电子基团的供电子能力丧失,则吸收光谱向短波方向移动,产生浅色效应,而导致其颜色变浅,从而达到剥色的目的.3次氯酸钠用于分散染料剥色的工艺试验3.1试验方法织物75dtex×75dtex涤长丝经编起圈布10g染料用量3%(O,W,D设备高温高压小样机浴比1:13方法先将织物按高温高压染色工艺在小样机上染色,然后再按不同的试验条件进行剥色试验.按以上的方法,使用分散大红S-3GFL,做如下正交试验.3.2工艺条件的确定3.2.1水平因素表(见表1).袅1123有{盘氯(g/L)15125_壤痕pH值1274~5温度【℃)'10013012O时间(min)3040603.22正交试验采用Lg(3)正交试验方案,得如下试验结果(见表2).3.2.3确定最佳工艺条件a.次氯酸钠有效氯浓度,由正交试验结果可见,A3>AI>A2即随着次氯酸钠有效氯浓度的增大,剥色效果也越好,故确定有效氯浓度水平.b.漂液pH值,由正交表B2:>BI即漂液pH值在酸性和中性时优于碱性条件下的剥色效果,考虑到酸性时漂液中有大量氯气放出,因而确定漂液的pH值在水平.袅2序ABCD试验结果剥色赦剥色后把物;十号果评廿击强力(N)113246552211126703312355601412217562652233e65363212956467131386658232255879333110647I195115195195Ⅱi13238185Ⅲ252320195Ⅳ1211521注1色救米评苛是根据剥色后织物减浅的茬晨相对评出的.2氧物十击强h没有减步,故计算掇差时来考虑c.温度R2显然此因素对试验结果影响不大,故选择最低温度100℃即c水平.d.时间R=1显然此因素对试验结果影响不大,考虑到大车生产时的匀染等因素,选择了D2水平.3.3次氯酸钠对不同结构分散染料的剥色试验根据以上正交试验的结果,我们采取"最佳工艺条件",用上述同样试验方法,对不同结构类别的分散染料进行了剥色试验,结果如表3.24?针织工业1993年第5期寰3结构染料名称染丰}结构特点剥色技果类别评分剥后蘼色DIanIx'rellOWG—fS舟子极性鞍小D嫩黄舟散黄S-G量氟组份的教电子基和E嫩黄偶合纽份的供电子基都相当翳舟散棕3只重氟组份大都是2.6B桔红舟散黄棕s一2RFL二卣代对硝基苯胺B桔黄韭米开通聚醌黄)MQS偶台组份为NN二烷基取代苯瞎B盏虹棕舟散大红SBwFL重氟组份对硝基苯胺偶合纽份问一酰胺基一A浅桔黄偶NN—诹代垸基苯胺氟舟散大红s一3GFL重氟组份2一取代B浅桔红ForonRedSRL对硝基苯胺,偶合组份NN二取代苯胺B枯虹类舟散红玉SE—FL重氟组份2一氯基对硝基苯B桔红分散红玉S-2GFL胺偶合纽份间醅胺基—N._取代烷基革瞎B枯黄DianIxBlueK8—fS量氟蛆份2.6取代对B浅豆沙分散涕蓝H一2GL硝基苯胺.偶台蛆份问A浅米驼舟散漾蓝HGL酰胺基—N一取垸基苯胺A浅米驼染料子上很少或没有取代基团D浅黄驼双分散黄E-RGFL偶DIanIxYdlOW5R-EO桔黄氪类0桔红DIanixorangeB-SE舟散蓝FBL15一二氧基-4.8一二羟基葸醌C青莲FOrOfl8圳ⅥoletEBLN蘸基上引入苯基供电子取代基C青莲蒽舒散虹3B氧基厦羟基的位上引入取代基A涟米黄FOrOnBr…RedERLNA盏红棒醯舟散蒙HFRL14一二氯基的卢位上引^取代基A浅米驼DIanIxⅥolet3R-FSA混沙驼粪分散蓝2BLN15-二氨基-48一二鍪基葸醌暂生物的舒散染料C红紫FOrOn8rueS—BGLC豆沙\SumikaronTurquoise14一二氨基-2,3一二羟酰亚胜C豆沙8IueS—LDIanIxY ellow3G-E二苯胺舟散染料A注黄着DI8nIxY ellowHG—SEA浅杏黄1993年第5期针织工业?25?其舟散荧光黄I具有苯并咪唑的E艳黄它Sama~ronBnIIYl0uH7GL黄光分散染料D嫩黄类SamaTonorangeHFFG苯乙烯型分散染芈【E艳黄型FoTonBriIIyelIowSE—6GFLD嫩黄拼舟散燕S-BL三只或三只以上染萨理而成8浅榘混舟散黑S-2BLA杏黄染料SumikronBrownS-2BLB浅咖啡注:表3中的A.B.CDE表示剥色程度.A最好34试验结果诚沧根据表3的试验结果,分析次氯酸钠对分散染料的作用原理.a.次氯酸钠对单偶氮类分散染料大都具有很好的剥色作用,只是对黄色染料的作用较差.黄色单偶氮染料是一类分子极性较小,重氨部份的吸电子基和偶合组份的供电子基却相当弱的一类染料,而其它的单偶氮分散染料剥色后均趋向黄色所以,次氯酸钠对单偶氨染料的作用可能是发生在偶合组份的取代基上,是一个消弱取代基供电子能力,降低分子极性的过程.b.次氯酸钠对蒽醌染料的剥色作用则有选择性,对蒽醌环卢位上具有取代基团的染料具有强烈的剥色作用,但对口位上的取代基作用蜊较弱,但亦有一定的作用,使其颜色有一定程度的变化.c双偶氮分散染料由于其取代基较少,次氯酸钠对其的作用则较弱.d.次氯酸钠对二苯胺分散染料有较强的作用,但对具有杂环结构的则作用不大.根据以上的分析,次氯酸钠对分散染料的剥色主要是对其主体结构上的取代基作用,其溶液中的活泼离子使染料分子发生离子化,生成电荷,使染料供电子基团的供电子能力丧失,则吸收光谱向短波方向移动,产生浅色效应,而达到剥色的目的.4大车试生产在小样验的基础上,我们进行了大车E最差.试生产.设备MK5—140-2LT立信溢流染色机涤纶布(艳红,有色花有染料凝聚的黑点)200kg次氯酸钠(80g/L)57kg水24o0LpH值中性升温曲线见图l.厂1/…L1"J1"c—圈1剥色后的色泽由艳红变为浅桔黄色,布面上原有的染料色点几乎不显,通过复染消除了色花和色点,使其一等品率达100%. 多次试验表明,几乎所有色泽的染疵均可用次氯酸钠剥色后复染,从而提高了产品的质量.5结论5.1次氯酸钠对大部分分散染料具有较强的科色作用,对难于回染,回修的涤纶色织物采用其剥色后复染,效果很好,次氯酸钠又是一种价格低廉,简而易得的产品, 因而,有着一定的经济效益和社会效益. 52次氯酸钠剥色中,可加入适量匀染荆,保证剥色均匀,利于以后的复染. 5.3次氯酸钠剥色可采用冷轧堆工艺进行,具体工艺条件,尚待进一步探讨。

着色物上染料的分离与提纯方法及应用实例

着色物上染料的分离与提纯方法及应用实例摘要:本文详细介绍了将着色物中的染料剥离并提纯的溶剂萃取法或固相萃取法,偶氮染料、蒽醌染料、还原染料及酞菁染料的分离与提纯方法,并举例介绍了这些方法的具体应用,以期能对我国染料工业、染料剖析与分析技术的发展起到一定的积极促进作用。

关键词:染料;分离;提纯;方法;应用随着经济的蓬勃发展和生活水平的不断提高,人们对穿着打扮及饮食的要求日益提高,衣物光鲜靓丽、饮食品种花色繁多,这些都对染料发展提出了更高的要求,同时也对染料的分离、提纯、剖析与分析技术提出了挑战。

为了了解和研究着色物上的染料,需先将染料从着色物上剥离与提取出来,从而进一步对染料剖析。

我国的染料分析技术创建于20世纪50年代,当时主要采用经典的化学分析法,不但程序繁琐,浪费时间,而且需用的样品量多,常常对于微量试样感到束手无策。

60年代开始采用色谱法进行分离与鉴定,可用混合试样与已知样品直接进行对比鉴定,减少了分离操作,节省了时间和样品。

70年代后广泛应用质谱、核磁共振波谱和红外光谱等近代仪器,使剖析技术突跃到一个崭新的阶段。

现在常采用发射光谱、紫外光谱、薄层色谱、X-光衍射、点滴分析和染色验证等方法鉴定。

1 着色物上染料(颜料)的分离与提纯有机染料(颜料)常见存在于各种基质上,如染着在纺织纤维、印刷品、塑料、食品、化妆品、药品及艺术品上。

对这些着色基质上染料(颜料)进行剖析,能够为改进染色物质量和染料(颜料)性能,发展新品种,改进新工艺和扩大新用途提供可靠的依据。

1.1 染料的分离纤维上的染料可以选择适当的溶剂进行剥色,剥色的程度与纤维及染料的性质有关,剥色的情况也提供了染料属类的重要信息。

各种常用着色纤维的剥色情况见表1。

另外,织物上的染料常用热溶剂萃取法进行剥色,如冰染染料可溶于沸腾的乙醇-(1mol/L)氢氧化钠(20:1)溶液中。

各种染料的萃取溶剂举例如下:纤维素纤维上的还原染料和硫化染料可用300mL N-甲基吡咯烷酮,60mL氢氧化钠(38%),30g保险粉和640mL水(水蒸气和氮气保护);纤维素纤维上的冰染染料用吡啶(水蒸气);纤维素纤维上的直接染料用800mL DMF和200mL25%氨水(水蒸气);羊毛上的酸性染料1:1及1:2金属络合染料用900mL吡啶和100mL甲酸(水蒸气);聚酰胺上的酸性染料1:1及1:2金属络合染料用800mL吡啶和52%氨水(水蒸气);聚酰胺上的分散染料用900mL DMF和100mL冰醋酸(水蒸气);聚酯纤维上的分散染料用吡啶(气相是氯苯);聚丙烯腈上的碱性染料用600mL吡啶和400mL85%甲酸(水蒸气);醋酸纤维上的分散染料用800mL苯和200mL乙酸乙酯(气相是苯)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

.剥色原理剥色就是利用化学作用,将纤维上的染料破坏,使之失去颜色。

化学剥色剂主要有两类,一类是还原性剥色剂,它是通过破坏染料分子结构中的发色体系而达到褪色或消色的目的,如偶氮结构的染料,其偶氮基可能被还原成氨基而失去颜色。

但还原剂对某些结构的染料发色体系的破坏是可逆的,因而其褪色是可以恢复的,如对蒽醌结构的发色体系就是如此。

保险粉、雕白粉是常用的还原性剥色剂。

另一类是氧化性剥色剂,其中最常用的是双氧水和次氯酸钠。

氧化剂在一定条件下可以造成某些组成染料分子发色体系的基团破坏,如偶氮基分解、氨基氧化、羟基甲基化、络合金属离子脱离等。

这些不可逆的结构变化,导致了染料的褪色或消色,因而从理论上讲氧化性剥色剂可作完全剥色处理。

对蒽醌结构的染料采用这种方法,效果尤佳。

2.常用染料的剥色2.1活性染料的剥色含金属络合的任何活性染料,则应该首先在金属多价螫合剂的溶液(2克/升EDTA)中沸煮。

然后在碱性还原或氧化剥色处理前彻底水洗。

完全剥色通常在碱和保险粉中高温处理30分钟。

在还原剥色后,充分的清洗。

然后在次氯酸钠溶液中经过冷漂。

工艺示例:连续剥色工艺示例:染疵布→浸轧还原液(烧碱20克/升,保险粉3O克/升)→703还原蒸箱汽蒸(100℃)→水洗→烘干染缸剥色工艺示例:色疵布→卷轴→热水2道→烧碱2道(20克/升) →剥色8道(保险粉15克/升,60℃)热水4道→冷水2道上卷→常规次氯酸钠平漂工艺(NaClO 2.5克/升,堆置45分钟)。

2.2硫化染料的剥色硫化染料染色织物的修正,通常是把它们在还原剂的空白溶液(6克/升全强度的硫化钠)中,在尽可能高的温度下处理,在重染色泽前达到使染色物部分剥色。

严重的情况,须采用次氯酸钠或保险粉。

工艺示例:浅色示例:进布→多浸一轧(次氯酸钠5~6克升,50℃)→703蒸箱(2分钟)→充分水洗→烘干。

深色示例:色疵布→轧草酸(1 5克/升40℃)→烘干→轧次氯酸钠(6克/升,30℃l5秒)→充分水洗烘干间歇工艺示例:55%结晶硫化钠:5-10克/升;纯碱:2-5克/升(或36°BéNaOH 2-5毫升/升);温度80-100,时间15-30,浴比1:30-40。

2.3 酸性染料的剥色用氨水(2O到30克/升)、和阴离子润湿剂(1到2克/升),沸煮30到45分钟。

在氨水处理前,用保险粉(10到20克/升)在70℃下处理,有助于完全剥色。

最后,亦可采用氧化剥色法。

在酸性条件下,加入特殊的表面活性剂也有良好的剥色作用。

也有采用碱性条件剥色的。

工艺示例:真丝绸剥色工艺示例:还原剥色漂白(纯碱1g/L,平平加O 2g/L,保险粉2-3g/L,温度60℃,时间30-45min,浴比1:30)→预媒处理(七水合硫酸亚铁10g/L,50%次磷酸2g/L,甲酸调pH3-3.5,80℃保持60min)→漂洗(80℃清洗20min)→氧化剥色漂白(35%双氧水10mL/L,五结晶水硅酸钠3-5g/L,温度70-8O℃,时间45-90min,pH值8-1O)→清洗羊毛剥色工艺示例:尼凡丁AN:4;草酸:2%;在30分钟内升温至沸,且保持在沸点20-30分钟;然后清洗干净。

尼龙剥色工艺示例:36°BéNaOH:1%-3%;平平加O:15%-20%;合成洗涤剂:5%-8%;浴比:1:25-1:30;温度:98-100℃;时间:20-30min(至全部脱色为止)。

全部剥色后逐渐降温,充分水洗至净,再用0.5mL/L醋酸,30℃,10min 充分中和残留在尼龙上的碱,再用清水洗净。

2.4还原染料的剥色一般在氢氧化钠和保险粉混合体系中,在比较高的温度下,把织物染料再还原。

有时需加入聚乙烯吡咯烷溶液,例如BASF的Albigen A。

连续剥色工艺示例:染疵布→浸轧还原液(烧碱20克/升,保险粉3O克/升)→703还原蒸箱汽蒸(100℃)→水洗→烘干间歇剥色工艺示例:平平加O:2-4克/升;36°BéNaOH:12-15毫升/升;保险粉:5-6克/升;剥色处理时温度为70-80℃,时间为30-60分钟,浴比为1:30-40。

2.5分散染料的剥色在聚酯上进行分散染料的剥色通常采用下列方法:方法一:甲醛合次硫酸氢钠(雕白粉)和载体、在100℃和pH4-5下处理;在130℃时处理效果更显著。

方法二:亚氯酸钠和蚁酸、在100℃和pH3.5下处理来完成的。

最佳结果是通过方法一处理、接着再通过方法二处理。

处理后尽可能套染黑色。

2.6阳离子染料的剥色在聚酯上进行分散染料的剥色通常采用下列方法:在含有5毫升/升单乙醇胺和5克/升氯化钠的浴中,在沸点下处理1小时。

然后清洗干净,然后在含5毫升/升次氯酸钠(150克/升有效氯)、5克/升硝酸钠(腐蚀阻止剂)、并用酸酸调整PH值至4到4.5的浴中漂白30分钟。

最后将织物用亚硫酸氯钠(3克/升)在60℃下处理15分钟、或1—1.5克/升保险粉在85℃下处理20到30分钟。

并最后清洗干净。

采用净洗剂(0.5到1克/升)和醋酸的煮沸溶液、在pH4下处理染色织物l-2小时也可达到部分剥色效果。

工艺示例:参见5.1腈纶针织物色花处理示例。

2.7不溶性偶氮染料的剥色5 到l0毫升/升38°Bé烧碱、l到2毫升/升的热稳定性分散剂、和3到5克/升保险粉处理,外加0.5到l克/升蒽醌粉末。

如有足够的保险粉和烧碱,蒽醌会使剥色液变红。

如果它转变为黄色或棕色的话,必须进一步加入烧碱或保险粉。

剥色后的织物应充分清洗。

2.8涂料的剥色涂料很难剥除,一般是采用高锰酸钾予以剥浅。

工艺示例:染色疵布→轧高锰酸钾(18克/升)→水洗→轧草酸(20克/升,40℃)→水洗→烘干。

3.常用整理剂的剥除3.1固色剂的剥除固色剂Y可用少量纯碱和平平加O予以剥除;多胺阳离子型固色剂可用醋酸沸煮的方法予以剥除。

3.2硅油及柔软剂的剥除一般柔软剂可用洗涤剂清洗的方法去除,有时也采用纯碱加洗涤剂的方法;有些柔软剂须采用蚁酸加表面活性剂的方法去除。

去除的方法及工艺条件须经小样试验。

硅油较难去除,但用特殊的表面活性剂,在强碱性条件下,采用沸煮的方法可去除大多数硅油。

当然这些都须经小样试验。

3.3树脂整理剂的剥除树脂整理剂一般采用轧酸蒸洗的方法去除,其典型工艺是:浸轧酸液(盐酸浓度为1.6克/升)→堆置(85℃10分钟)→热水洗→冷水洗→烘干。

用此工艺在连续平板履带练漂机上可剥去织物上的树脂。

4.色光修正原理及技术4.1色光修正原理及技术当染色织物色光不符合要求时,需要进行修正。

色光修正的原理是余色原理。

所谓余色,即两种颜色有相互消减的特性。

互为余色的几对颜色是:红一绿,橙一蓝,黄一紫。

例,如果红光太重,就可以加入少量的绿色涂料来削减。

但是余色只用来微量地调整色光,如果用量太大,会影响色泽深度及鲜艳度,一般用量为lg/L左右。

一般说来,活性染料染色织物较难回修,还原染料染色织物回修方便;硫化染料回修时色光难控制,一般用还原染料加减色;直接染料可用于加色回修,但用量应低于1 g/L。

色光修正常用的方法有水洗(适用于染色成品布色光略深,浮色较多和水洗、皂洗牢度不太理想的回修布修色)、浅剥(参照染料的剥色工艺,条件要比正常剥色工艺轻微)、轧碱蒸洗(适用于对碱敏感的染料,大多用于活性染料;如用活性黑KNB拼色的染色布如色光偏蓝,则可通过轧适量的烧碱,辅以汽蒸平洗的方法达到蓝光改浅的目的)、轧增白剂(适用于染色成品布的红光,特别对还原染料所染的成品布,色泽为中、浅色时更为有效。

正常的色光萎暗可考虑复漂,但应以双氧水漂白为主,可避免不必要的色变。

)、涂料套色等。

4.2 色光修正工艺示例:活性染料染色的减色法4.2.1在还原皂洗机的前五格平洗槽,分别加1 g/L平平加O 沸煮,后进行平洗,一般可浅15%。

4.2.2在还原皂洗机的前五格平洗槽,分别加lg/L平平加O,1mL/L冰醋酸,常温过机,可使橙光浅10%左右。

4.2.3在还原机轧槽中浸轧0.6mL/L漂水,常温过蒸箱,前二格水洗槽不放水,后二格冷水洗,一格热水洗,再皂煮,可浅2成,漂水浓度不同,剥色深浅也不同,漂水剥色色光略萎。

4.2.4用27.5%双氧水10L,双氧水稳定剂3L,36°Bé烧碱2L,209洗涤剂1L化500L水,在还原机汽蒸,再五格平平加O煮、皂煮、可浅15%成。

4.2.5用大苏打5-10g/L,汽蒸剥色,水洗皂煮,可浅10-20%成,剥色后色光偏蓝。

4.2.6用10g/L烧碱,汽蒸剥色,水洗皂煮,可浅20%-30%成,色光偏微暗。

4.2.7用过硼酸钠20g/L汽蒸剥色,可浅10-15%。

4.2.8卷染机内用27.5%双氧水1-5L,70℃运行2道,取样,依色深浅度来控制双氧水浓度和道数,如墨绿色走2道可浅半成至10%左右,色光变化不大。

4.2.9 在卷染机内250L水放250mL漂水,常温走2道,可剥浅10-15%。

4.2.1O 在卷染机内可加平平加O及纯碱剥浅。

5.染疵回修工艺举例5.1腈纶织物色花处理示例5.1.1浅色色花5.1.1.1工艺流程:织物、表面活性剂1227、醋酸→30分升至100℃,保温30分→60℃热水洗→冷水洗→升温60℃,投入染料、醋酸保温10分→逐渐升温98℃,保温40分→逐渐降温60℃出布。

5.1.1.2剥色配方:表面活性剂1227:2%;醋酸2.5%;浴比1:10 5.1.1.3复染配方:阳离子染料(折算原工艺配方) 2O%;醋酸3%;浴比1:20 5.1.2深色色花5.1.2.1工艺路线:织物、次氯酸钠、醋酸→升温100℃、30分→降温水洗→亚硫酸氢钠→60℃、20分→温水洗→冷水洗→6O℃,投入染料、醋酸→逐渐升至100℃,保温4O分→逐渐降温60℃出布。

5.1.2.2剥色配方:次氯酸钠:2O%;醋酸10%;浴比1:205.1.2.3出氯配方:亚硫酸氢钠15%浴比1:205.1.2.4复染配方阳离子染料(折算原工艺配方) 120%醋酸3%浴比1:205.2锦纶织物色花处理示例5.2.1轻度色花当色花深浅度相差为染色本身深度的20%-3O%时,一般可采用5%-10%的平平加O,浴比同染色,在80℃-85℃之间保温,待染液的深度达到染色深度的20%左右时,再慢慢地升温到100℃,保温到染料尽可能地被纤维吸净为止。

2.2 中度色花中度色花可采用部分减色的方法再行加染到原来深度。

Na2CO3 5 %-10 %平平加O 1O%-l5%浴比1:20-1:25温度98℃-100℃时间90 min-120min减色后织物出缸先用热水洗,再用冷水洗至净,最后进行染色。

2.3 严重色花工艺:36°BéNaOH:1%-3%平平加O: 15%~20%合成洗涤剂: 5%-8%浴比1:25-1:30温度98℃-100℃时间20min一30min(至全部脱色为止)全部剥色后逐渐降温,充分水洗至净,再用0.5mL醋酸,30℃,10min充分中和残留的碱,再用清水洗净重新染色。