BGA焊接失效分析报告

BGA虚焊问题分析报告

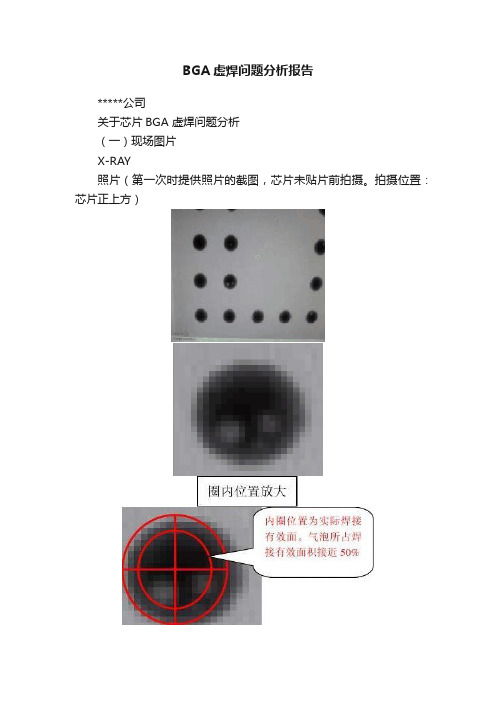

BGA虚焊问题分析报告*****公司关于芯片BGA 虚焊问题分析(一)现场图片X-RAY照片(第一次时提供照片的截图,芯片未贴片前拍摄。

拍摄位置:芯片正上方)回流焊后异常芯片剥离照片问题芯片剥离图片放大图片1位置放大图片2位置问题芯片剥离图片细节放大放大图片1 放大图片2放大图片3回流焊后检测合格芯片剥离照片(芯片焊接面100%剥离)放大图片4(二)图片分析1.图片1焊接面使用高倍显微镜观察:锡面灰暗,空洞很多。

请特别注意红框位置;2.锡面灰暗应是焊锡高温氧化的迹象。

我们认为这里的锡面氧化应是在回流焊的高温影响后发生。

发生的原因与植球与芯片焊面的虚焊有关,并且这种虚焊在回流焊时无法得到改善。

我们认为芯片植球时已存在异常,导致植球与芯片接触面未初步形成有效地IMC(红色框)。

综合后我们认为植球与芯片间的有虚焊现象。

正常时植球后应该形成初步的焊点。

3.空洞较多也说明植球与芯片焊接面存在异常情况的发生;4.根据材质及焊接结合力、拉力分析:我们认为良好的植球与芯片形成良好的IMC后,当我们剥离芯片时大部分的芯片焊接面应被拉起脱落(各图片的蓝色框)。

而且我们剥离的合格芯片产品的焊接面观察,在芯片剥离后确实也是100%脱落(见放大图4)。

而有问题的芯片仅有四点拉脱(见回流焊后异常芯片剥离照片蓝色框);5.我司在外协厂贴片后植球与PCB间形成了良好的IMC,(参见图片3中的紫色框体内)。

整体移除锡球后没有看见异常现象。

(三)图片分析结论1.供方提供的芯片在植球时已出现植球与芯片有效焊接面的虚焊及不确定异常导致的较多空洞现象;2.供方植球时已出现植球与芯片有效焊接面的虚焊及不确定异常导致的较多空洞现象直接导致了SMT回流焊后无法调校的缺陷:芯片焊接面与植球间的虚焊或简单称为融合异常问题在回流焊后没有改善,导致芯片功能异常;(四)供方的回复(以下原文)发件人: **********发送时间: 2010年**月**日 ****收件人: *********主题: RE: Fw: 植球不良照片Hi ******空洞和虚焊是两个概念。

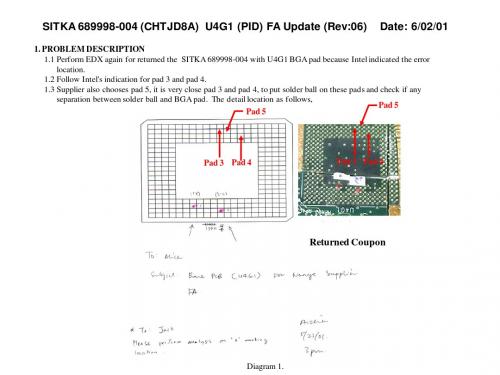

BGA焊接状况Intel分析报告(Rev6-SitkaFA)

At 5kv, 150x magnification

At 5kv, 1000x magnification

Solder ball pull down to PCB pad. No separation between BGA ball and pad.

5. METHOD OF ANALYSIS 5.1 Microscope for 500X 5.2 EDX Analysis. Test conditions follow Intel’s: a. At 5kv, 150x magnification, SE image b. At 5kv, 600x magnification, SE image c. At 5kv, 3000x magnification, SE image d. Select the dark side to do EDX Analysis at 15kev. 6. TEST RESULTS 6.1 Ti and Mg did found from the returned coupon after analysis. 6.2 Put solder ball on Pad 4 and Pad 5 and also compare each others, no separation problem. 7. SUMMARY OF ANALYSIS 7.1 20% contamination area and more will cause solder joint problem but 10 % perform well solder contact between solder ball and pad. 7.2 After review all BGA pads, it can be hardly detects the minor Mg and Ti elements at very small area on the two pads only. 8. FUTURE PLANS 8.1 Supplier would like to perform ball shear test for the suspicious pad.

BGA失效分析报告

随着电子设备向高集成度、高可靠性 方向发展,BGA封装广泛应用于各类 电子产品中。然而,BGA失效问题逐 渐凸显,对产品性能和可靠性产生严 重影响。

BGA封装介绍

01

BGA封装特点

高密度、低电感、低热阻、易于 实现高速信号传输等。

02

BGA封装工艺流程

03

BGA失效类型

芯片粘接、引脚焊接、塑封固化 等。

01

03

一款笔记本电脑在使用过程中频繁出现蓝屏和死机现 象,拆解后发现芯片与BGA基板间的粘接材料老化,

芯片脱落导致电路故障。

04

一款平板电脑在使用过程中突然发生屏幕破裂,经检 查发现BGA封装体存在制造缺陷,无法承受机械冲击 。

失效影响分析

性能下降

BGA失效会导致电路性能下降,引发 各种故障现象,如死机、重启、数据 丢失等。

可靠性。

04 BGA失效预防和改进措施

优化封装设计

优化封装设计是预防BGA失效的重要 措施之一。

通过改进BGA的封装设计,可以减少 潜在的缺陷和问题,提高其可靠性和 稳定性。这包括优化焊球间距、改进 焊球材料和减小焊球直径等措施。

提升制造工艺水平

提升制造工艺水平是降低BGA失效风险的关键。

通过采用先进的制造技术和设备,提高BGA的制造精度和一致性,可以显著降低制造过程中可能出现的缺陷和问题。这包括 采用高精度的焊接设备、优化焊接工艺参数和加强过程控制等措施。

BGA失效进行分析和预测,为预防性维护提供支持。

THANKS FOR WATCHING

感谢您的观看

安全风险

对于关键性电子设备,BGA失效可能 引发严重安全问题,如设备损坏、数 据泄露或人身伤害等。

生产成本

BGA失效分析

a、外部目检,对我们提供的5块不良BGA IC进行外观检查并拍下图片,未发现异常;

b、进行端口特性测试,选取3块不良IC与我们提供的良品IC进行对比测试BGA的端口伏安特性,结果未发现异常;

c、使用声学扫描显微镜对比观察不良品和良品,同样未发现异常;

BGA失效分析

因前期LCD产品在生产过程出现较大比例的BGA IC损坏情况,加之BGA封装的IC在我司目前分析能力较低,分析能力有限,所以于2005年2月下旬与中国电子信息产业部第五研究所分析中心联系,委托其为我司分析BGA的焊接和失效分析,此委托工作于5月中旬完成,并对我司提供了焊接和BGA芯片内部的失效分析,对分析报告和展示的分析方法和分析情况等内容组织了本次总结学习会。会议中讨论内容记录如下:

针对静电防护方面,工厂中从04年年底起组织改善小组开展工作,对LCD产品IC的生产过程进行静电防护检查和改善工作,下图是近9个月来BGA的失效比例情况:

从图中可以看出,BGA失效率在静电防护改善工作开展过程中呈总体下降的趋势,特别是LCD工厂在5月起搬迁至新工厂后,下降趋势更为时显,这是因为在新工厂中投入大量资源进行静电防护得到的有效结果(在新工厂中车间地面采用防静电地面,所有操作人员穿戴防静电衣帽鞋及防静电手环手套等防静电装备进行生产操作)。说明静电防护改善工作已取得阶段成果,必须持之以恒继续改善,防止静电对元器件的损伤和损坏。

c、最后抽取两块样品进行金相切片分析(同样是具有破坏性的分析方法),将芯片和主板用环氧树脂塑封后用砂纸研磨抛光,然后清洗后用金相显微镜进行观察分析,分析发现焊点中有少数焊点存在大小不一的空洞现象,但未见有明显开裂情况,对焊点的连接性能无影响。

BGA不良分析、改善报告

小结

对BGA、PCB、锡膏的来料质量的严格把控,对提升 BGA上线合格率有很大帮助。须确保以下三点:

1.选择高端的有质量保证的供应商; 2.对来料要进行必要的检验,保证上线质量; 3.BGA、PCB板、锡膏来料储存、使用要符合工艺要

求。

返回

2.SMT制程控制

在SMT制程中导致BGA失效的工艺环节和原因 很多,比如ESD、钢网开孔、锡膏印刷、贴片、 回流焊接、炉温板制作等等,要想降低SMT制 程中BGA的失效,需要在多方面进行全面控制。

●浸润阶段 这一阶段助焊剂开始挥发。温度在150℃~ 180℃之间

应保持70~90 秒,以便助焊剂能够充分发挥其作用。

●回流阶段 这一阶段的温度已经超过焊膏的熔点温度,焊膏熔化

成液体,元器件引脚上锡。该阶段中温度在220℃以上 的时间应控制在50 ~ 90 秒之间。如果时间太少或过 长都会造成焊接的质量问题。BGA焊点峰值温度应该 控制在240~250 ℃。 ●冷却阶段 这一阶段焊膏开始凝固,元器件被固定在线路板上。 同样的是降温的速度也不能够过快,一般控制在4℃/ 秒 以下,较理想的降温速度为3℃/秒。由于过快的降 温速度会造成线路板产生冷变形,它会引起BGA焊接 的质量问题,特别是BGA外圈引脚的虚焊。

二、计划&生产管控 1. OSP PCB生产必须于拆封后24小时内完成SMT,生管计划根据SMT的

工时排线,不得超过规定时限。 2. 计划把握进料状况. 料齐后才可以安排上线。 3. BGA一般布置在PCB的B面,先生产完A面后,B面有机防护膜被高温破

坏,所以,计划需要保证生产连续性,要求A面生产后,B面生产时间 间隔不超过24小时。 4. OSP工艺PCB一般不要烘烤;如果回潮必须要烘烤,条件:100℃,4h。 5. 生产时不能一次拆很多包,使用完一包再拆一包; 6. 禁止裸手接触PCB板内元件焊盘。 7. 拆包前检查包装是否破裂,确认PCB焊盘是否变色,如果变形,需要 退回仓库,待供应商重工处理。

BGA不良分析改善报告

二、计划&生产管控 1. OSP PCB生产必须于拆封后24小时内完成SMT,生管计划根据SMT的

工时排线,不得超过规定时限。 2. 计划把握进料状况. 料齐后才可以安排上线。 3. BGA一般布置在PCB的B面,先生产完A面后,B面有机防护膜被高温破

坏,所以,计划需要保证生产连续性,要求A面生产后,B面生产时间 间隔不超过24小时。 4. OSP工艺PCB一般不要烘烤;如果回潮必须要烘烤,条件:100℃,4h。 5. 生产时不能一次拆很多包,使用完一包再拆一包; 6. 禁止裸手接触PCB板内元件焊盘。 7. 拆包前检查包装是否破裂,确认PCB焊盘是否变色,如果变形,需要 退回仓库,待供应商重工处理。

本文主要针对BGA失效原因及质量提升方法进行分析,并提供相 应失效原因的解决办法,为提高含BGA元件PCBA合格率提供技 术参考。希望能为公司当前在生产制造含BGA产品中遇到的问题, 提供帮助。

BGA有不同类型,不同类型的BGA有不同的特点,只有 深入了解不同类型BGA的优缺点,才能更好地制定满 足BGA制程要求的工艺,才能更好地实现BGA的良好装 配,降低BGA的制程成本。

目前含BGA的PCB板采用的工艺形式较多是 OSP(有机保焊剂)和 ENIG(化镍金)。我 公司产品对两种工艺的PCB都有使用。

两种不同工艺的PCB,因为其本身的工艺特 点,使用不当,会导致不同方式的失效。有 必要分别予以详细介绍。

业界对含BGA PCB工艺选用情况:

8

7

6

5 Percentage of Voids

左图是ENIG工艺PCB焊盘NI层 存在裂纹,当有裂纹存在时, 镍层的表面致密性差,后续浸 金工艺中的酸液容易残留其中, 致使NI层腐蚀氧化,导致焊盘 的可焊性不好。由于焊盘的可 焊性较差才导致焊盘与焊料之 间润湿不良,不能形成良好的 金属间化合物层。出现:“黑 焊盘”、不浸润等不良现象。

BGA焊点失效引发不开机-案例分析

BGA焊点失效引发不开机案例分析生产质量部--Quality2010年8月25日问题描述不良情况汇总从公司成立至今,在售后返修不良原因中占数量最大的就是BGA虚焊或者焊点开裂(主要是CPU)。

因BGA虚焊或焊点开裂造成不开机、开机掉电等不良的项目累计有R1000、R6300、D16、D18、T616、M550、M555,其中不良最多的为R6300。

查看这些项目都有一个共性,并不是在组装线就退回。

都是在客户端使用一段时间后开始出现不开机、开机掉电、白屏、重启等问题,特别是用手按键时故障容易复现。

并且一旦有退回一般量都会比较大。

售后维修时重新焊接相应的BGA后故障消失,基本都是由BGA虚焊或者焊点开裂造成。

问题描述R6300不良数据此项目在07年5、6、8、10月共贴片24274pcs。

5月份贴片2k当时客户天鸿利在销售1-2周后几乎100%退机,造成客户该项目直接死掉。

故障都是不开机或者开机掉电、死机。

售后维修时重新加焊CPU即可,但过一段时间故障重现。

从6月中旬开始安排点胶,后面出货的22k全部是点胶后。

同一时期R1000结构类似故直接安排点胶后再出货。

问题描述D16不良数据在08年1-4月份生产D16出货后同样是因为不开机、开机掉电等退回,加焊CPU即可。

客户圣力天和盛世中唐、以诺、科讯都有退回,对于客户没有装机的3956pcs退回工厂后对CPU点胶,点胶后再测试功能OK重新出货。

整体不良比率在3%左右。

出货数量:42067pcs,总退回量:2178pcs客退比率:5.18%(CPU重焊占3%)CPU重焊:954pcs问题描述D18和T616不良数据D18生产数量:44215pcs退回数量:3800pcs客退比率:8.5% (CPU重焊占4.35%)CPU重焊:1925pcsT616生产数量:18000pcs(除7528pcs出货给客户装机无法点胶,剩余全部退工厂点胶)退回数量:1164pcs客退比率:6.5% (CPU重焊占3.6%)CPU重焊:643pcs问题描述M550不良数据明细M550项目从09年9月份开始生产,关于CPU 虚焊引起的不开机或者黑屏等不良统计,数据截止10年7月底整体不良在0.3%。

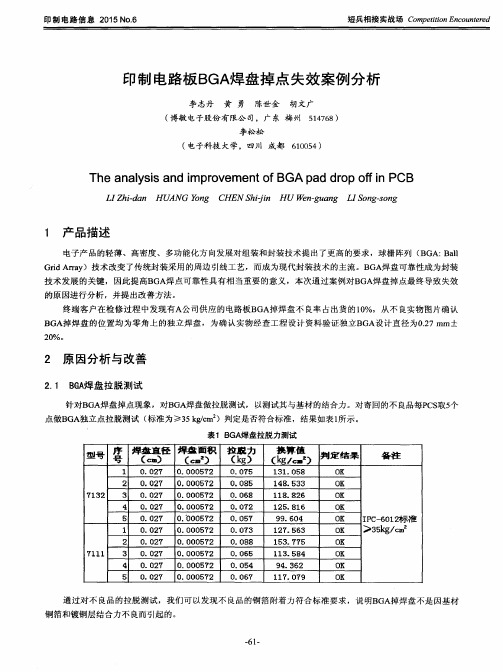

印制电路板BGA焊盘掉点失效案例分析

0 K

0 K

0K

5 0 . 0 2 7 0 . b 0 0 5 7 2 1 0 . O 2 丫 0 . 0 O O 5 7 2

2 7 l l1 3 4

5

0 . 0 5 7 0 . 0 7 3

0 . 0 8 8 0 . 0 6 5 0 . 0 5 4

0.067

9 9 . 6 0 4 1 2 了 . 5 6 3

l 53 . 7 7 5 l 1 3. 5 8 4 9 4 . 3 62

l17.079

0 K 0 K

0 K 0 K O K

0K

I P C 一 6 0 1 2 /  ̄准 >3 5 k g/ c m 2

印 制 电路 信 息 2 0 1 5 No . 6

短 兵 相 接 实 战场 C o m p e t i t i o n E n c o u n t e r e d

印 制 电路 板 B GA 焊 盘 掉 点 失效 案例 分 析

李志 丹 黄 勇 陈世 金 胡 文广 ( 博敏 电子 股份 有 限公 司 ,广 东 梅 州 5 1 4 7 6 8 )

0 .0 2 7 0 . 02 7 0 .0 2 7

0.027

0 , 0 0 05 7 2 0. 0 0 0 5 72 0 . 0 O 05 7 2

0.0005甲2

通 过对 不 良品 的拉 脱测 试 ,我们 可 以发现 不 良品的铜 箔 附着 力 符合 标 准要 求 ,说 明B G A 掉 焊盘 不 是 因基材 铜 箔和镀 铜 层结 合 力不 良而 引起 的 。

( 0 . 2 2 m m ~0 . 3 3 a r m)。经切 片 分析 ,对 不 良实 物测 量独  ̄ : B G A] A径 为0 . 1 8 7 m m, 已经超 l { l 客厂 , 规定 要求 ,属

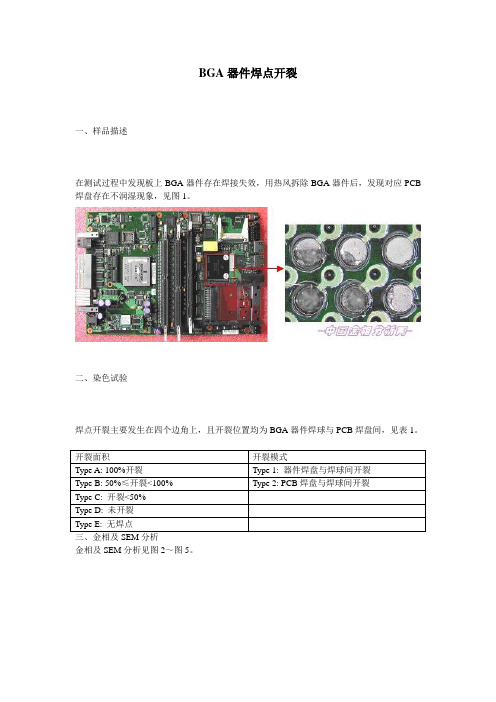

失效分析案例-BGA器件焊点开裂

BGA器件焊点开裂一、样品描述在测试过程中发现板上BGA器件存在焊接失效,用热风拆除BGA器件后,发现对应PCB 焊盘存在不润湿现象,见图1。

二、染色试验焊点开裂主要发生在四个边角上,且开裂位置均为BGA器件焊球与PCB焊盘间,见表1。

开裂面积开裂模式Type A: 100%开裂Type 1: 器件焊盘与焊球间开裂Type B: 50%≤开裂<100% Type 2: PCB焊盘与焊球间开裂Type C: 开裂<50%Type D: 未开裂Type E: 无焊点金相及SEM分析见图2~图5。

四、综合分析对所送PCBA器件焊点进行分析,均发现已失效器件和还未失效器件焊点在IMC与Ni 层的富磷层(P-Rich)间存在开裂,且镍层存在腐蚀;在焊接过程中,Sn与Ni反应生成Sn/Ni 化合物,而镍层中的磷不参与合金反应,因此多余的磷原子则会留在镍层和合金层界面,过多的P在镍和IMC界面富集将形成黑色的富磷(P-Rich)层,同时,存在的镍层腐蚀会影响焊料与镍层的结合,富磷层和镍层腐蚀的存在会降低焊点与焊盘之间的结合强度;当焊点在组装过程中受到应力时,会在焊点强度最弱处发生开裂,BGA封装角部焊点由于远离中心点,承受的应力更大,故开裂一般会先发生在角部。

由于未发现板子严重翘起、器件机械损伤等异常应力作用的特征,因此导致焊点开裂的应力可能来自于回流焊接或者波峰焊接过程等环境中所受到的正常应力。

同时,同批次及相邻批次PCB样品(生产日期0725和0727)Au/Ni焊盘SEM&EDS 的分析结果也表明,PCB焊盘Ni层也存在一定腐蚀。

由以上分析可得,由于较厚富磷层(P-Rich)及镍层腐蚀的存在,将降低焊点与焊盘之间的结合强度,使得该处成为焊点强度最薄弱的地方,在受到正常应力情况下,发生开裂失效。

五、分析结论(1)BGA器件焊接失效表现为焊点存在100%开裂,开裂位置发生在IMC与PCB焊盘Ni层的富磷层(P-Rich)间。

BGA失效分析报告

U36

U35

問題描述

• 有 3 片ICT Failed PCBA, U65 的 BGA 脫落 • 斷裂位置在錫球與零件基板連接面

U65

問題描述 (接上頁)

• 斷裂後BGA上所有錫球仍品停止生產!!!

失效分析(三) - 結果

BGA 錫球在破壞性橫推斷裂后的切片圖

– 原零件顯示正常失效方式 – 延展性破裂 – 新零件顯示異常失效模式 – 脆弱,易破裂

正常失 效模式

剪切方向

異常失 效模式

剪切方向

原元件

新元件

失效分析(三) - 結果 (接上頁)

• 新零件的錫球上含有不正常之錫銀合金 - IMC (Inter Metallic Compound) • 但在原零件並無此 IMC • 業界認定大量 IMC 容易造成易碎.

0.64mm

失效分析 (三)

與香港科技大學合作對樣品 (不良及良品) 做以下測試 : 拉力及剪力測試 ( Pull & Shear Test ) 電子光譜掃瞄分析 ( EDX - Energy Dispersive X-ray Spectroscopy ) 電子掃瞄顯微鏡分析 ( SEM - Scanning Electron Microscope )

究竟那一個Factor影響最大??? 進行 DOE 分析

DOE 分析 (一)

• 利用 2 Factors ; 2 Level DOE

– Factor 1: 迴焊Profile

– Level 1: 原有Profile

– Level 2: 新Profile (加長Soaking區) – Factor 2: 鋼网開孔 – Level 1: 原有鋼网 – Level 2: 新鋼网 (開孔縮少20%)

BGA失效分析报告

元器件,立体显微镜下观察样品的失效部位,结果表明:焊点开裂脱落主要发生在焊料与 PCB 焊盘之间,断裂面光滑,部分焊盘呈现灰黑色,代表性外观照片见图 3 和图 4。 ……本页以下空白……

中中国国赛广宝州实市验天室河区东莞ww庄w.路rac1.1c0e号 rac@ 电话:020-87236986 投诉传电真话::002200--8877223377108157

网 站:

中中国国赛广宝州实市验天室河区东莞ww庄w.路rac1.1c0e号 rac@ 电话:020-87236986 投诉传电真话::002200--8877223377108157

对所送跌落失效品和未跌落样品的 BGA 焊点进行分析,均发现焊点在 IMC 与镍层的富磷 层间存在开裂,开裂界面 PCB 焊盘镍层平整,普遍出现晶界裂纹。焊接后镍层产生晶界裂纹 主要由于 PCB 焊盘镍层质量较差,熔融的高温无铅焊料对镍层的浸蚀,导致晶界裂纹产生。 富磷层的形成是由于在焊接过程中,Sn 与 Ni 以及焊料中的 Cu 不断的相互扩散产生 SnN(i Cu) 金属间化合物,而镍层中的磷不参与合金化,随着焊接的进行,镍不断的减少、磷不断的沉 积,在镍和 IMC 界面富集将形成黑色的富磷层,富磷层的产生主要与回流时间过长或温度过 高有关。晶界裂纹与富磷层的存在会降低焊点与焊盘之间的结合强度,使得焊点在受到外界 应力时容易开裂。

分析报告

合同号:

共 11 页 第 7 页

在 SEM 下观察 PCB10 样品未焊接的裸焊盘表面,结果表明金层表面未见明显腐蚀,

污染等异常;用化学方法除去裸焊盘表面的金层,镍层表面也未见明显腐蚀,表面 P(磷)

BGA封装的焊点失效分析

BGA 封装的焊点失效分析张浩敏1,2,李晓倩1,2,张旭武1,2,李鹏1,3(1.工业和信息化部电子第五研究所,广东广州510610;2.宁波赛宝信息产业技术研究院有限公司,浙江宁波315040;3.工业和信息化部电子第五研究所华东分所,江苏苏州215011)摘要:针对BGA 封装中产生的PCB 焊盘坑裂,利用X 射线扫描、染色渗透、金相分析、扫描电镜和热分析等方法对其失效原因进行了分析。

结果表明:由于失效品器件PCB 焊盘的热膨胀系数不匹配,导致PCB 基材受到的热应力过大,最终导致PCB 焊盘坑裂。

关键词:球栅阵列封装;焊盘坑裂;热应力;失效分析中图分类号:TN 41文献标志码:A文章编号:1672-5468(2021)01-0032-07doi:10.3969/j.issn.1672-5468.2021.01.007Solder Joint Failure Analysis of BGA PackageZHANG Haomin 1,2,LI Xiaoqian 1,2,ZHANG Xuwu 1,2,LI Peng 1,3(1.CEPREI ,Guangzhou 510610,China ;2.Ningbo CEPREI Information Industry Technology Research Institute Co.,Ltd.,Ningbo 315040,China ;3.CEPREI-EAST ,Suzhou 215011,China )Abstract :In view of the PCB craters generated in BGA packaging ,the reasons for its failureare analyzed by X -ray scanning ,dyee penetration ,metallographic analysis ,scanning electron microscopy and thermal analysis.The results show that due to the mismatch of the coefficient of thermal expansion of the failed device PCB pad ,the PCB substrate is subjected to excessivethermal stress ,which eventually leads to the PCB pad cracking .Keywords :BGA package ;pad crack ;thermal stress ;failure analysis收稿日期:2020-05-11作者简介:张浩敏(1988-),男,安徽池州人,工业和信息化部电子第五研究所、宁波赛宝信息产业技术研究院有限公司工程师,主要从事电子元器件分析测试工作。

BGA焊点可靠性测试和失效分析1

焊盘效果

物料代购

焊盘设计-SMD :

优点: 较强的附着力,较大的剥离强度 较好的热传递 适合多次重工,返修 返修过程中,外力冲击不容易掉焊盘 Solder Mask Defined Solder ball 缺点: 影响于阻焊膜较差的尺寸精度 阻焊油开窗偏离焊盘中心 PC board Solder mask Cu Pad

1. 良好BGA焊点对PCB焊盘设计要求:

焊盘的设计: SMD --- Solder Mask Defined NSMD---Non Solder Mask Defined

SMD

焊盘效果

NSMD

全球最大的高速PCB设计中心 | 国内首家SMT快件厂商

焊盘外观

PCB设计 PCB制板 SMT加工

全球最大的高速PCB设计中心 | 国内首家SMT快件厂商

PCB设计

PCB制板

SMT加工

物料代购

PCB 制板不良典型案例:

全球最大的高速PCB设计中心 | 国内首家SMT快件厂商

PCB设计

PCB制板

SMT加工

物料代购

来料检查:

阻焊窗未开好

焊盘氧化

BGA回流焊接工艺控制及温度监测

光学显微镜下对BGA焊点检查和判定

对BGA焊点典型的可靠性测试及失效分析

PBGA焊点缺陷鱼骨图分析

确保焊点长期可靠性,对BGA底部胶水填充处理,及三防处理。

全球最大的高速PCB设计中心 | 国内首家SMT快件厂商

PCB设计

PCB制板

SMT加工

物料代购

全球最大的高速PCB设计中心 | 国内首家SMT快件厂商

BGA焊接分析报告

(3) CCGA:CCGA是CBGA尺寸大于32*32mm时的另一种形式,不同之处在于采用焊料柱代替焊料球。焊料柱采用共晶焊料连 接或直接浇注式固定在陶瓷底部。 优缺点与CCGA大体相同,不同在于焊料柱能够承受CTE不同所产生的应力,能够应用在大尺寸封装。

泡和损坏不良。 --铜箔的粘合强度。 --弯曲强度要达到25kg/mm以上。 --电性能要求。 --对清洁剂的反应,在液体中浸渍5分钟,表面不产生任何不良,并有良好的冲载性。

(2)表面贴装元件具备的条件:

--元件的形状适合于自动化表面贴装 --尺寸,形状在标准化后具有互换性 --有良好的尺寸精度 --适应于流水或非流水作业 --有一定的机械强度 --可承受有机溶液的洗涤 --可执行零散包装又适应编带包装 --耐焊耐热应符合相应的规定

(2)保温区:指从120度升温至160度的区域,使PCB上各元件的温度趋于均匀。

要点---保证在达到再流温度之前焊料能够完全干燥。到保温区结束时,焊盘、锡膏球及元件引脚 上的氧化物被除去。过程约60-120秒,视焊料性质有所差异。

(3)回流区:本区加热温度设置得最高,峰值温度根据所用锡膏的不同而有差异。

要点---降温速率一般为-4度/sec,冷却至75度左右即可。

回流焊接视图

回流焊接视图

焊接流程视图

6、清洗

作用:将组装好的pcb上对人体有害的焊接残留物除去。 设备:清洗机。

7、检测

BGA不良分析、改善报告

B.器件的放置

BGA的准确贴放很大程度上取决于贴片机的精确度, 以及镜像识别系统的识别能力。SIEMENS设备均能满 足要求,唯一要确保设备状态稳定,使用feeder、吸 嘴正常,无抛料现象。

有可能某个焊球在Z方向上略小于其他焊球。为了保证 焊接的良好性,使BGA器件在安放时其焊球能够与焊 膏充分接触。减少BGA某个引脚空焊的现象。通常可 以将BGA的器件高度减去0.1~0.2mm。

二、计划&生产管控

1.

OSP PCB生产必须于拆封后24小时内完成SMT,生管计划根据SMT的 工时排线,不得超过规定时限。

计划把握进料状况. 料齐后才可以安排上线。 BGA一般布置在PCB的B面,先生产完A面后,B面有机防护膜被高温破 坏,所以,计划需要保证生产连续性,要求A面生产后,B面生产时间 间隔不超过24小时。 OSP工艺PCB一般不要烘烤;如果回潮必须要烘烤,条件:100℃,4h。 生产时不能一次拆很多包,使用完一包再拆一包; 禁止裸手接触PCB板内元件焊盘。

2、CBGA(CERAMIC BGA)陶瓷封装BGA 其优点是: ①封装组件的可靠性高。 ②共面性好,焊点形成容易,但焊点不平行度交差。 ③对湿气不敏感。 ④封装密度高。 其缺点是: ①由于热膨胀系数不同,和环氧板的热匹配差,焊点 疲劳是主要的失效形式。 ②焊球在封装体边缘对准困难。 ③封装成本高。

a.BGA来料质量控制

BGA机器本身的失效或不良是导致焊接 不良的一个潜在危害。 右图是未焊接使用的BGA图片,焊球内 部存在裂缝缺陷。这种裂缝将可能引起 焊球与BGA本体PCB之间形成假焊。 这种问题,在不良分析中往往容易忽视, 或找不出不良原因。 来料检验部门有必要对来料进行抽样, 在显微镜下检验确认。

失效分析经典案例--BGA焊接不良

DFR-01

一、样品描述

所送检的PCBA样品经电性能测试发现其BGA部位可能有焊接不良(怀疑虚焊)存在,现需分析该问题是该PCBA在SMT制程中造成或是PCB 的(即上锡不良)原因。

委托单位提供了一件PCBA样品与所用的3件PCB 样品。

二、分析过程

1、显微分析

将PCBA上的BGA部分切下,用环氧树脂镶嵌、刨磨、抛光、腐蚀制作BGA焊点的金相剖面或截面,然后用Nikon OPTIPHOT金相显微镜与LEICA MZ6立体显微镜进行观察分析,发现在第一排的第四焊点存在缺陷,锡球与焊盘间有明显的分离现象(图1),其他焊点未检查到类似情况。

图1 BGA焊点(第一排第4个)切片截面显微镜照片(1)

2、PCB焊盘的可焊性分析

图2 BGA焊点缺陷部位放大的显微镜照片(2)

图3 PCB上的BGA焊接部位的润湿不良的焊盘(1)

图4 PCB上的润湿不良的焊盘(2)3、PCB表面状态分析

4、SEM以及EDX分析

图6 不良焊点截面的外观SEM分析照片。

图7 SEM照片中A部位的化学(元素)组成分析结果

图8 SEM照片中B部位的化学(元素)组成分析结果

图9 图5中不良焊盘的表面的化学(元素)组成分析结果

5、焊锡膏的润湿性分析

三、结论

经过以上分析,可以得出这样的结论:

1、送PCBA样品的BGA部位的第一排第4焊点存在不良缺陷,锡球焊点与

焊盘间有明显开路。

2、造成开路的原因为:该PCB的焊盘润湿性(可焊性)不良,焊盘表

面存在不明有机物,该有机物绝缘且阻焊,使BGA焊料球无法与焊盘在焊接时形成金属化层。

PCBA上BGA焊点失效失效分析

PCBA上BGA焊点失效失效分析BGA焊点失效是指BGA芯片与PCBA板上的焊点连接不牢固,导致电连接不良或完全失效的情况。

在PCBA制造和使用过程中,BGA焊点失效可能会引起电路故障、功能缺陷和产品质量问题。

本文将分析BGA焊点失效的原因以及解决方案。

一、BGA焊点失效的主要原因1.温度环境变化:BGA焊点处于多次温度循环中,高温会导致焊点疲劳,冷却后的收缩会引起应力集中,从而导致焊点断裂。

2.力学应力:BGA芯片在工作时,由于温度变化或物理碰撞等原因,会导致BGA芯片和PCBA板之间的力学应力增大,从而损坏焊点。

3.材料差异:焊料和基板的热膨胀系数不同,容易产生热应力,导致焊点断裂。

4.制造工艺不当:焊接过程中焊料粘附不牢固,焊接温度不足或过温,焊接时间过长或过短等制造工艺不当都会导致BGA焊点的失效。

5.设计不合理:PCB设计不合理,如焊点尺寸不合适、焊盘布局不合理等,会造成焊点无法正常连接。

二、BGA焊点失效类型及分析1.焊点疲劳断裂:由于温度变化引起焊点疲劳现象,焊点经过多次温度循环后,焊点材料会发生损伤、破裂,导致焊点失效。

此种情况可通过改进焊接工艺和优化焊料材料等方式进行处理。

2.焊点裂纹:焊点的高温冷却过程中,未能得到充分的冷却时间,导致焊点出现裂纹,影响焊接质量。

此种情况可通过控制焊接温度和冷却速度等方式进行处理。

3.焊点剥离:焊点粘附不牢固,焊盘与焊点之间会出现空隙,从而导致焊点剥离。

此种情况可通过改进焊接工艺和优化焊料粘附性能等方式进行处理。

4.焊点内部孔隙:焊点内部可能存在孔隙或气泡,导致焊点的结构不均匀,容易破裂。

此种情况可通过改进焊接工艺和优化焊料材料等方式进行处理。

5.焊点受污染:焊接过程中可能会受到污染物的侵入,导致焊点质量下降。

此种情况可通过增强焊接工艺的洁净度和环境控制等方式进行处理。

三、BGA焊点失效的解决方案1.优化焊接工艺:通过调整焊接温度、时间和压力等参数,保证焊接的稳定性和可靠性。

BGA不良分析、改善报告

BGA不良分析、改善报告目录一、内容概括 (1)二、BGA不良现象概述 (1)三、BGA不良详细分析 (2)3.1 不良现象描述 (4)3.2 不良现象原因分析 (4)3.3 不良现象影响评估 (5)四、BGA不良改善方案 (6)4.1 改善方案制定原则 (7)4.2 改善方案实施步骤 (8)4.3 改善方案效果预测 (8)五、BGA不良改善成果展示 (10)5.1 改善前后对比分析 (11)5.2 改善成果量化评估 (12)5.3 改善成果应用前景展望 (13)六、结论与建议 (14)6.1 结论总结 (16)6.2 建议提出 (16)一、内容概括本报告旨在深入分析BGA(球栅阵列)不良品产生的原因,并提出针对性的改善措施。

通过对不良品的详细统计与分析,结合生产工艺、材料特性等多方面因素,我们识别出主要的不良模式及成因,为后续的改进工作提供了明确的方向。

在改善方案方面,我们提出了切实可行的改进措施,并对实施效果进行了预测。

通过这些改善措施的实施,我们期望能够有效降低BGA不良率,提升产品的整体质量和可靠性,从而满足客户的需求和期望。

本报告还强调了持续改进的重要性,建议公司应建立长期的不良分析与改善机制,不断优化生产工艺和管理流程,以实现产品质量的持续提升。

二、BGA不良现象概述在电子制造行业中,BGA(Ball Grid Array,球栅阵列)封装技术因其高密度、高可靠性和良好的电性能而广泛应用。

随着电子产品向高性能、小型化发展,BGA封装的不良品率也逐渐上升,给企业带来了巨大的经济损失和市场竞争压力。

焊球缺陷:焊球是BGA封装的重要组成部分,其质量直接影响到BGA的整体性能。

焊球缺陷主要包括焊球偏移、焊球缺失、焊球断裂等,这些问题会导致BGA无法正常工作,甚至引发更严重的产品故障。

封装体破裂:BGA封装体的强度和密封性对其性能至关重要。

在制造过程中或使用过程中,由于各种因素的影响,如高温、湿度、压力等,可能导致封装体破裂,从而影响产品的可靠性。

BGA焊接失效分析报告完整版

分析报告样品名称:P C B A(手机主板)型号规格:C389检测类别:委托分析委托单位:××××通信有限公司中国赛宝实验室可靠性研究分析中心PCBA 分析报告合同号:FX044- 1014 第2页共 14 页分析报告所送样品包括三片 PCBA (手机主板)、四片相应的空白 PCB 以及工艺过程中使 用的CPU 器件和焊锡膏,PCBA (手机主板)的型号为C389,样品的外观照片见图1焊锡膏空白 PCBCPUFlashCPU 器件二 分析过程2.1 外观检查图 1 样品的外观照片用立体显 微 镜对空白 PC B 和 BGA 器 件 进 行 外观 检 测,发现 BGA 器件的焊 球大小均匀一 致,共面 性良好(见图 2 和 图 3);空白 PC B 焊 盘表面存在一些坑 洼点(见图 4 和图 5), 除 此 之外未 观 察 到 明 显的 异 常。

图 2 CPU 器件中 BGA 焊球的外观照片 图 3 CPU 器件中 BGA 焊球的局部外观照片坑洼点图 4 PCB板中CPU焊盘的外观照片图 5 PCB板中Flash的外观照片2.2 X-RAY检测为了对焊点的内部状况进行检测,采用 X 射线系统对焊点质量进行无损检测,(X-Ray 的照片见图 6 至图9),由照片可观察得出 BGA 焊点大小均匀一致,除发现焊点内部存在少量空洞外,未发现焊球错位,焊料熔融不完全以及桥连等明显焊接缺陷。

图 6 CPU焊点的X-ray典型照片图7 Flash焊点的X-ray典型照片图8倾斜后观察到的CP U焊点的X-ray照片图9倾斜后观察到的Flas h焊点的X-r ay照片空洞空洞图10部分CPU焊点的放大照片图11部分Flash焊点的放大照片2.3金相切片分析在样品上截取失效的BGA器件,用环氧树脂镶嵌后打磨抛光,用金相显微镜观察BGA器件焊点的金相切片,焊点的金相照片见图12~图25。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PCBA 分析报告

一样品描述

所送样品包括三片PCBA(手机主板)、四片相应的空白PCB以及工艺过程中使用的CPU器件和焊锡膏,PCBA(手机主板)的型号为C389,样品的外观照片见图1所示,委托单位要求对 PCBA 上的 CPU 与 Flash 器件焊接质量进行分析。

焊锡膏

空白

PCB

CPU

Flash

CPU 器件

图1样品的外观照片

二分析过程

2.1 外观检查

用立体显微镜对空白PCB和BGA器件进行外观检测,发现BGA器件的焊球大小均匀一致,共面性良好(见图2和图3);空白PCB焊盘表面存在一些坑洼点(见图4和图5),除此之外未观察到明显的异常。

图 2 CPU器件中BGA焊球的外观照片图 3 CPU器件中BGA焊球的局部外观照片

PCBA 分析报告

坑洼点

图 4 PCB板中CPU焊盘的外观照片图 5 PCB板中Flash的外观照片

2.2 X-RAY 检测

为了对焊点的内部状况进行检测,采用X射线系统对焊点质量进行无损检测,(X-Ray的照片见图6至图9),由照片可观察得出BGA焊点大小均匀一致,除发现焊点内部存在少量空洞外,未发现焊球错位,焊料熔融不完全以及桥连等明显焊接缺陷。

图 6 CPU焊点的X-ray典型照片图7 Flash焊点的X-ray典型照片

图8倾斜后观察到的CPU焊点的X-ray照片图9倾斜后观察到的Flash焊点的X-ray照片

PCBA 分析报告

空洞

空洞

图10部分CPU焊点的放大照片图11部分Flash焊点的放大照片2.3 金相切片分析

在样品上截取失效的BGA器件,用环氧树脂镶嵌后打磨抛光,用金相显微镜观察BGA器件焊点的金相切片,焊点的金相照片见图12~图25。

其中CPU焊点的典型金相照片见图12~图19,由图可以发现部分焊球焊料与PCB焊盘之间润湿不良,未观察到良好的金属间化合物层,个别焊点甚至发现存在开裂现象;同时还观察到焊球焊料熔融不完全,存在空洞等缺陷。

图12 CPU器件部分焊点的金相照片图13 CPU器件正常焊点的典型金相照片

PCB 焊盘

润湿不良

图14焊料与焊盘润湿不良的典型照片图15焊点局部放大照片(见图14红框)

PCBA 分析报告

图16出现空洞焊点的典型照片图17焊球焊料质量不良的典型照片

裂缝

图18焊球与PCB焊盘出现裂缝的典型照片1图19焊点局部放大照片(见图18红框)

A

B

图20 焊球与 PCB 焊盘出现裂缝的典型照片 2 图 21 焊点局部放大照片(见图 20 红框)

图22~图27 是Flash 焊点的典型金相照片,由图同样可以发现部分焊球焊料与PCB焊盘之间润湿性不够良好,焊料与焊盘之间未形成良好的金属间化合物层。

PCBA 分析报告

图22 Flash焊点的典型金相照片图23正常焊点的典型金相照片

润湿不良

图24出现空洞焊点的典型照片图25焊球焊料与焊盘润湿性不良的典型照片

焊球焊料出现开裂

图26焊料熔融不完全的典型照片图27焊点局部放大照片(见图24红框)由以上BGA焊点的金相照片分析发现,部分BGA焊球焊料与PCB焊盘润湿性不良,存在裂缝以及焊料熔融不良等现象,这说明焊球焊料与焊盘之间未形成良好的金属间化合物层。

而导致焊球焊料与PCB焊盘润湿不良的原因可能存在如下几方面:

(1)PCB焊盘氧化严重或沾污外来污染物导致焊盘的可焊性不

良。

(2)使用的焊锡膏润湿性不良。

(3)BGA焊锡球可焊性不良。

为了分析BGA焊球的质量对,未使用的CPU焊球和从所送手机主板上脱落的CPU

PCBA 分析报告

焊球进行金相切片分析,发现无论是未使用的CPU焊球还是脱落的CPU焊球焊料熔融均不够良好,焊球内部发现存在裂缝等缺陷,这说明BGA焊球质量不够良好。

图26脱落焊球的典型照片1图27脱落焊球的典型照片2

图28脱落焊球的局部放大照片图29脱落焊球内部出现裂缝的典型照片

图28未使用的CPU焊球的典型照片1图29未使用的CPU焊球的典型照片2

图30未使用的CPU焊球的典型照片1图31未使用的CPU焊球的典型照片2 2.4 焊锡膏润湿性分析

按照IPC-TM-650.2.4.45的要求对工艺过程中使用的焊锡膏的润湿性进行测试,

发现所使用的焊锡膏的润湿性良好(焊锡膏的可焊性试验照片见图26和图27)。

图26焊锡膏润湿性试验的典型照片1图27焊锡膏润湿性试验的典型照片2 2.5 空白 PCB 板焊盘的可焊性试验

按照IPC-STD-003(Solderability Tests for Printed Boards)要求,对委托单位所送的空白PCB的可焊性进行测试,试验温度为235,试验时间为3S,所使用的助焊剂为中性助焊剂(焊锡膏的可焊性试验照片见图28和图29),发现空白PCB的部分焊盘的可焊性较差(见图中红色箭头所指的黄色焊盘),焊料对焊盘的润湿不良或弱润湿,这说明BGA金相切片中发现的焊球与焊盘润湿不良与PCB 部分焊盘的可焊性不良有关。

而引起焊盘可焊性不良的原因可能是焊盘氧化

严重或表面沾污有机物。

图28 PCB焊盘可焊性试验的典型照片1图29 PCB焊盘可焊性试验的典型照片2 2.6 SEM 和 EDAX 分析

首先对图21所示的开裂焊点进行EDAX分析,发现标识A处焊盘处的主要的元素成分为镍(Ni)和磷(P)以及少量的锡(Sn)(见图30),由于锡含量较少,这说明开裂是位于PCB焊盘上的镍镀层与焊料之间,同时也说明PCB焊盘上的镍镀层与焊料之间未形成良好的金属间化合物层。

图30 裂缝 A 处 PCB 焊盘的能谱图

图31 是图 21 标识 B 处焊料的能谱图,由图可发现主要含有锡(Sn),磷(P),镍(Ni),碳(C)等元素,由谱图中检测到镍含量较多,这也能进一步说

明PCB 焊盘上的镍镀层与焊料之间未形成良好的金属间化合物层。

图31裂缝B处焊料的能谱

图

另外,对CPU器件脱落的PCB焊盘进行SEM观察,发现焊盘表面存在较多的裂缝,这说明镍镀层的表面的致密性较差(见图32和图33),因此,后续浸金工艺中的酸液容易残留其中,致使镍镀层腐蚀氧化,这必将导致焊盘的可焊性不良。

图32 CPU器件脱落的PCB焊盘典型外观照片1图33 CPU器件脱落的PCB焊盘典型外观照片2

接着对空白PCB的焊盘进行SEM观察,发现焊盘表面存在裂缝,这说明金镀层的表面的致密性不够良好(见图34和图35),对焊盘进行EDAX分析(结果见图36),发现主要存在碳(C),镍(Ni)和金(Au)等元素,由焊盘表面含有碳,这说明焊盘表面粘附的外来污染物为有机物。

裂缝

裂缝

图34空白PCB上CPU焊盘外观的典型照片图35空白PCB上FLASH焊盘外观的典型照片

图36空白PCB焊盘的能谱图

2.7 综合分析

(1) 由BGA焊点的金相切片和X-ray可见,BGA焊球焊料与PCBA焊盘润湿性较差,焊料与焊盘之间未形成良好的金属间合金层,因而焊料与焊盘之间的结合力较差,致使焊点容易出现裂缝。

而导致焊球焊料与PCB焊盘润湿不良的原因可能存在如下几方面:

(a) PCB 焊盘氧化严重或沾污外来有机物导致焊盘的可焊性不良。

(b) 使用的焊锡膏可焊性不良。

(c) BGA 焊锡球质量较差,可焊性不良。

(2) 对未使用的 BGA 器件焊球和脱落的 BGA 焊球进行外观及金相切片分析,发现BGA球大小均匀一致,焊球共面性良好,但焊球焊料熔融不够良好,焊球内部发现存在裂缝等缺陷,这说明BGA焊球质量不够良好;而从脱落的CPU 器件的焊点来看,脱落位置主要位于焊盘与焊料的连接处,并不是焊球本身开裂而脱落,这说明

PCBA 分析报告

BGA 焊球质量较差并不是导致 BGA 焊球焊料与 PCBA 焊盘润湿性较差的主要原因。

(3)进行焊锡膏的可焊性试验,发现焊锡膏的可焊性良好,这说明 BGA 金相切

片中发现的焊球与焊盘润湿不良并不是由于所使用的焊锡膏可焊性较差引起的。

(4)进行空白 PCB 焊盘可焊性试验,发现 PCB 焊盘的可焊性较差,说明焊球与焊盘润湿不良和结合力不强与PCB焊盘的可焊性较差有关;对空白PCB焊盘和器件脱落的PCB焊盘进行SEM观察和EDAX分析,发现金镀层和镍镀层表面存在裂缝,镀层的致密性不够良好,这容易导致镍镀层氧化腐蚀而使焊盘的可焊性不良,同时焊盘表面检测到沾污外来的有机污染物。

因此,可分析得出PCB焊盘可焊性较差可能一方面与镍镀层结构不致密,酸液容易残留其中,致使镍镀层腐蚀氧化有关;另一方面与焊盘表面粘附外来的有机污染物有关。

由于焊盘的可焊性较差才导致焊盘与焊料之间润湿不良,不能形成良好的金属间化合物层。

三分析结论

根据以上分析,可以得出以下结论:

BGA 焊点焊料与PCBA 焊盘润湿性较差,焊料与焊盘之间未形成良好的金属间合金层,因而焊料与焊盘之间的结合力不强;焊料与焊盘润湿不良的主要原因是PCB 焊盘可焊性。