冲孔简单模具设计

内挡板冲孔模具设计

摘要此次我的毕业设计题目是内挡板冷冲压模具设计,经过对这个题目的分析与研究,最终确定了以落料→冲八孔→弯曲→冲狭长孔孔→压凸包的工序组合来完成这副模具的设计。

此课题主要详细介绍了在内挡板冷冲压模具设计过程中,对各个工序的设计构想及具体实施方案,并且主要讲述模具设计工艺方案及工艺过程。

由于工作量大,所以此套模具由多人完成,而我设计的课题是内挡板冲孔模具的设计,在对冲压件工艺分析后我进行了方案比较与确定,然后以我自己的课题估算了模具各主要零件(凹模、凸模固定板、垫板,凸模)的外形尺寸,并确定标准模架以及卸料橡胶或弹簧的自由高度等。

我设计的这副落料模的特点及原则是:该模具采用弹性卸料,并保证产品质量节约材料,降低劳动强度,降低成本,提高劳动生产率,最后达到产品的要求。

关键词:内挡板,冲压模具设计,冲孔,生产率AbstractThis is my graduation design topic baffle in the cold stamping die design, through the analysis and Research on this topic, design and ultimately determine the process combination to blanking, punching hole, bending, blanking eight long Kong Kong, pressure hull to complete the mold. This paper mainly introduces the inner baffle plate cold stamping die design process, the design of each process and the concrete implementation scheme, and mainly about the design process of mold and process. Because of the heavy work load, so this set of die is made up of many people, and I design topic is the design of inner baffle plate punching die, the stamping process analysis I of scheme comparison and determined, and then to my own topic estimated the main die parts (die, punch plate, plate, punch) size, and to determine the standard mold and unloading rubber or spring free height. I designed this pair of blanking die and the characteristics of the principle is: the mold using the elastic unloading, and ensure the quality of products to save materials, reduce the labor intensity, reduce the cost, improve labor productivity, and finally achieve product requirements.Keywords: inner baffle plate, stamping mould design, punching, productivity目录第一章概述 (1)第二章冲压工艺过程设计 (2)2.1 冲压工艺分析 (3)2.2 确定工艺方案 (6)第三章冲压模具设计 (17)3.1 确定模具结构形式 (17)3.2 工件定位方式 (17)3.3卸料方式 (17)3.4 模具设计计算 (17)3.5 校核压力机 (19)第四章结论 (20)致谢 (21)参考文献 (22)第一章概述1.1 课题的来源与选题依据1.课题来源:企业开发研制产品需要。

小钣金件冲孔翻边复合模设计

小钣金件冲孔翻边复合模设计摘要:钣金零件上的翻边孔通常首先使用冲底孔后翻边,然后使用两个冲压形模具。

此冲孔程序通常适用于大型板金零件。

对于小型和不规则钣金零件,从冲孔翻边创建复合模具是很有用的,因为定位精度差,输出数量少,并且零件很难获得。

关键词:小钣金件;冲孔;翻边;复合模具随着现代工业技术的迅猛发展,各种模具运用越来越普及,正在汽车、航天、消费电子、仪器和医疗设备等领域得到应用。

冷冲模占行业总产量约40%的模具,,其中模具安装在压机中,并在室温下对材料施加压力,以创建分离、造型或连接,从而得到具有特定形状、大小和特性的零件。

一、冲孔翻孔工序介绍冷冲压工艺有不同的分类方法,可根据不同的分类方法分为离和成形工艺,翻边是其中一个过程。

这是在模具影响下开发的方法。

它将孔的边或工件的外侧边推至垂直边。

但是,如果工件弯曲,则工件的变形仅限于弯曲曲线的圆形部分。

翻边时,工件的圆角部分和边缘必须参与变形。

两者都属于变形带,因此翻边时的变形比弯曲时复杂得多,从而使翻边过程更加有难度。

根据工件边的状态和应力以及各种变形状态,可将翻边分为外缘和内孔翻边,或分为伸长和压缩类。

内孔翻边是冲压过程。

在冲孔过程中,孔边上的直线材料会镜像到先前弯曲的工件上。

根据孔的形状,内孔翻边也可以分为圆孔和异型孔翻边。

二、冲孔翻孔复合模结构五金钣金件通常有一个内孔翻边过程,设计用于攻丝,并从制造零件之间的螺纹连接开始。

大多数常规翻孔方法是冲压一个非常小的预应力孔,然后翻孔两种程序的传统程序可分为三类。

方法1:单工序,如果单工序模具,则必须创建两组模具,冲压一个模具并翻孔以创建另一个模具冲压设备占用两套。

此冲压工艺需要大量人力、较长的交货时间、较低的加工精度、较高的生产成本、较长的生产周期和较低的生产率。

方式2:级进模成形。

这是通过在模具的两个位置形成来实现的,这些需要在两个模具之间进行相对精确的定位,以确保制造精度。

该方法与前者相比具有一定的优势:它提高了零件生产的准确性和效率。

冲孔模具 设计标准

冲孔模具设计标准冲孔模具的设计标准包括以下方面:1. 冲头:必须使用带顶针的类型。

2. 脱料板:材质一般用A3,固定方式如结构简图所示,导柱导套品牌按客户要求选择。

为防止活动工件(比如弹簧)从模具中飞出造成伤害,脱料板周边需要加防护角铁。

3. 压料板:起压料作用,作用于料片上防止产品变形。

4. 弹簧:是模具中广泛应用的弹性零件,主要用于卸料、压料、推件及顶出等功能。

长度选择应保证开模状态下预压缩2mm左右,闭模状态弹簧压缩量小于或等于最大压缩量。

冲孔模和成形模用绿色弹簧,如有特殊需要,可考虑其它规格。

弹簧规格优先选用Φ25,特殊情况可选用其它规格。

弹簧孔中心到距离约等于弹簧外径,与其它弹簧孔保持实际壁厚大于5MM。

弹簧排列优先考虑受力重点部位,然后再考虑整体受力均衡性。

5. 下模入子:固定在下模板内,正面不能倒角,其品牌按客户要求使用。

6. 球锁冲头:需要快拆,在不影响脱料板强度的情况下,优先选择快拆球锁座子。

7. 冲裁间隙:按结构通用标准()冲裁间隙做。

在客户没有特殊要求的前提下,冲头在脱料板的间隙放。

冲头进入凹模5-8MM(特殊情况下请部门负责人确认)。

8. 等高套筒:规格一般有M6、M8、M10三种。

综合考量活动板大小以及受力状况,一般优先选用M8,考量模板大小可选用M6、M10。

根据活动板行程,及相关板厚决定套筒长度。

一般排完等高筒后再排其它五金件。

优先考虑受力重点部位,其次考虑受力均衡性。

这些标准是根据一般的实践经验和行业规范总结出来的,具体的设计要求可能会根据实际的应用场景和客户需求有所不同,建议根据具体情况进行设计调整。

冲孔落料模具设计

冲孔落料模具设计一、设计原理:1.能满足冲孔和落料的要求;2.确保模具的结构稳定性和工作可靠性;3.降低模具的生产成本和加工周期;4.提高模具的寿命和使用效率。

二、结构设计:1.模架和模座:模架是支撑模具组件的主要部分,应具有足够的强度和刚度。

模架的结构应该尽量简单,便于加工和维修。

模座则是为模具提供基础支撑和定位的部件。

2.定位销和导柱:定位销和导柱用于实现模具的准确定位和运动导向,保证模具的工作精度。

它们应具有尺寸精确、耐磨性好和承载能力强的特点。

3.冲头:冲头是模具中最重要的部件之一,其主要作用是对金属板材进行冲孔操作。

冲头的设计应注意选择适当的材料和热处理工艺,以提高冲头的硬度、韧性和寿命。

4.落料板:落料板是用于将金属板材从模具中顺利落下的部件。

其设计应考虑到材料的选择、表面处理以及与冲头的配合程度,以减少工件变形和模具磨损。

5.弹簧:弹簧在冲孔落料模具中起到缓冲和保护作用,能够减少模具受力时的振动和冲击。

弹簧应具有合适的刚度和承载能力,以保证模具运动的稳定性和安全性。

三、选材:四、预防措施:在冲孔落料模具的设计中,还需要考虑到一些预防措施,以提高模具的使用寿命和工作效率。

这些措施包括:1.合理设计模具的结构,降低受力和磨损程度;2.选择合适的材料和热处理工艺,提高模具的硬度和寿命;3.定期进行模具的保养和维修,检查和更换磨损严重的部件;4.加强模具使用过程中的安全教育和操作培训,减少人为因素引起的损坏;5.在模具设计中考虑到金属板材的厚度、尺寸和表面处理等因素,提高冲孔和落料的质量和效率。

总之,冲孔落料模具的设计要考虑到结构的合理性、材料的选择和预防措施的落实。

只有将这些因素综合考虑,才能设计出性能优良、寿命长久的冲孔落料模具,满足金属板材加工的需求。

冲孔凹模加工设计

冲孔凹模加工设计

1.冲孔凹模的材料选择:冲孔凹模一般采用高硬度、高强度的工具钢或合金工具钢制作,以保证冲压过程中的耐磨性和使用寿命,并且加工后需要进行热处理,以增强其硬度。

常用的材料有优质碳素结构钢、合金结构钢、冷作模具钢等。

2.冲孔凹模的结构设计:冲孔凹模的结构设计主要包括模具形状、模穴尺寸、孔形状和数量等。

根据产品的尺寸和形状要求,合理设计冲孔凹模的结构,确保冲压过程中板材能够顺利进入和退出模具,避免因尺寸设计不合理而导致的问题。

3.冲孔凹模的夹具设计:冲孔凹模加工过程中需要使用夹具将板材固定在冲床上,确保冲击过程中板材的稳定性和准确度。

夹具设计要考虑到夹紧力的大小、夹紧方式的选择和夹具结构的合理设计,以确保加工过程中的安全性和效率。

4.冲孔凹模的防护设计:冲孔凹模加工过程中,由于冲击力较大,容易产生噪音和振动。

为了保证操作人员的安全和健康,需要进行相应的防护设计。

可以采用隔音材料和减震材料进行线性振动的减震和隔音处理,同时采取个人防护措施,如佩戴防护耳塞和防护手套等。

5.冲孔凹模的冲击力计算和调整:冲孔凹模加工过程中,冲击力的大小对冲模和机床有较大的影响。

冲孔凹模的冲击力与板材的材料性质、板材的厚度和冲模的形状等因素有关。

需要合理计算和调整冲击力的大小,以确保冲压过程的稳定性和质量。

以上是冲孔凹模加工设计的一些基本内容,设计师在进行冲孔凹模加工时需要综合考虑以上几个方面的因素,确保模具的稳定性、加工精度和质量。

这样才能生产出满足客户需求的高质量产品。

冲孔落料模具设计

如零件图所示,冲压件零件,材料为45钢,厚度为1.5mm ,小批量生产,计算冲裁模的凸模、凹模和凸凹模的刃口尺寸及公差并确定产品的冲裁工艺方案,完成模具设计。

一、冲裁件工艺性分析零件的加工涉及冲孔和落料两道工序。

该零件属于无特殊要求的一般冲孔、落料件,凸、凹模按互换法加工分别制造。

冲孔中心尺寸为04.00162+ΦX mm ,由冲孔获得,以凸模为基准件,外形尺寸005.060±mm 、07.080±mm ,由落料获得,以凹模为基准件,同时加工两孔。

冲裁件内、外形达到的经济精度为IT12一IT14级,符合冲裁工艺要求。

查表 2.2可知一般冲孔模冲压材料45钢的最小孔径d ≥1.3t,t=1.5mm,因而Φ16的孔符合工艺要求。

二、确定冲裁工艺方案及模具结构形式该冲压件对内孔之间和内孔与外缘之间有较高的位置精度要求,生产批量较小,为保证孔的位置精度和提高生产效率,采用冲孔落料连续冲裁的工艺方案,且以两次冲压成形。

模具结构采用固定档料销和导料销对工件进行定位、弹性卸料、下方出料方式的连续冲裁模结构形式。

三、模具设计与计算 (1)排样设计排样设计主要确定排样形式、送料步距、条料宽度、材料利用率和绘制排样图。

1)排样方式的确定 根据冲裁件的结构特点,排样方式可选择为竖排。

2)送料步距的确定 查表 2.7工件间最小工艺搭边值为=a 12mm ,最小工艺边距搭边值为a=2mm 。

送料步距确定为h=62mm 。

3)条料宽度的确定 按照无侧压装置的条料宽度计算公式,查表2.9和表2.8可以确定条料与导料销的间隙和条料宽度偏差分别为b 0=0.8mm ,∆=1.0mm 。

B=(b a l ++20)0∆-=(80+2x1.8+0.8)0∆-=84.801-4)材料利用率的确定 %7.83%100x 4.84x 5.6192.401-80x 60===bh A η5)绘制排样图(2)计算总冲压力该模具采用弹性卸料和下方出料方式。

简单冲压模具设计

简单冲压模具设计(共15页) -本页仅作为预览文档封面,使用时请删除本页-内容摘要目录第一章零件工艺性分析........................................ 错误!未定义书签。

1.1材料分析 .................................................. 错误!未定义书签。

1. 2结构分析 .................................................... 错误!未定义书签。

1. 3精度分析 .................................................... 错误!未定义书签。

第二章冲裁工艺方案的确定 ................................ 错误!未定义书签。

第三章冲裁工艺方案的确定 ................................ 错误!未定义书签。

刃口尺寸计算原则............................................ 错误!未定义书签。

刃口尺寸计算.................................................... 错误!未定义书签。

排样计算 ........................................................... 错误!未定义书签。

冲压力计算 ....................................................... 错误!未定义书签。

第四章冲压设备的选用........................................ 错误!未定义书签。

第五章模具零部件结构的确定 ............................ 错误!未定义书签。

标准模架的选用................................................ 错误!未定义书签。

冲孔模具工作零件设计计算

冲孔模具工作零件设计计算1. 引言冲孔模具是一种常见的金属加工工具,用于在金属工件上创建孔洞。

在冲孔模具中,工作零件是非常重要的组成部分,它直接参与到孔洞的形成。

因此,在冲孔模具的设计中,对工作零件的设计和计算十分关键。

本文将介绍冲孔模具工作零件设计的基本原则和计算方法,帮助读者更好地了解和应用冲孔模具工作零件设计。

2. 冲孔模具工作零件的基本要求在冲孔模具工作零件的设计中,有一些基本要求需要考虑:2.1 强度要求工作零件需要具备足够的强度以承受冲孔过程中的力和压力。

通常,工作零件应根据材料的抗拉强度和断裂强度来设计。

2.2 刚度要求工作零件需要具备足够的刚度以保持冲孔过程中的形状稳定,并防止变形或振动。

工作零件的刚度取决于材料的弹性模量和形状。

2.3 其他要求工作零件还要考虑其他因素,如耐磨性、耐蚀性、导热性等。

这些要求将根据具体的冲孔模具应用情况进行设计和选择。

3. 冲孔模具工作零件的设计计算在冲孔模具工作零件的设计计算中,需要进行一系列的步骤和计算。

下面将介绍其中的一些关键计算。

3.1 工作零件的尺寸计算首先,需要根据冲孔模具的要求和工作零件的功能来计算工作零件的尺寸。

这涉及到对冲孔孔径、工作零件的外形和支撑方式等进行合理的选择和计算。

3.2 强度计算工作零件的强度计算是设计的重要一环。

通常,可以根据工作零件受到的压力和力来计算工作零件的最大应力和最大应变。

根据所选材料的性质,可以确定工作零件所需的尺寸和形状。

3.3 刚度计算工作零件的刚度计算是为了防止变形或振动。

刚度可以通过计算工作零件的弹性模量、悬臂长度和截面形状来确定。

通常,需要满足一定的刚度系数,以确保工作零件在冲孔过程中的稳定性。

3.4 其他计算在工作零件的设计过程中,还需要考虑其他因素,如耐磨性、耐蚀性等。

这些可以通过材料的硬度、耐磨性和耐蚀性来选择和计算。

4. 示例计算为了进一步说明冲孔模具工作零件设计计算的过程,我们将举例进行计算。

德式钳工锤冲孔整形模设计

德式钳工锤冲孔整形模设计张勤河,高军*山东大学+山东济南#,$$)(-摘要:介绍了一种德式钳工锤冲孔整形模具,利用该模具可有效避免德式钳工锤热锻工艺中冲孔时的变形,提高了产品质量。

并阐述了模具的整体结构及工作过程,指出了模具设计要点。

关键词:冲孔整形模;德式钳工锤;锻造中图分类号:./01,%#文献标识码:2文章编号:($$(3#()1*#$$#-($3$$#)3$0!"#$%&’()*"+$",-$&%.&/0$1$&%!$"(’,)*"2",3.&40)56"7$))",8#9.33",!"#$%&’()*+,%#-./(01*2(34(56(’7+89’:;,.’(2(,1*2(34(5<=>>?@,A *’(2B :;#),.-)C #D ’+8E ’(52(39’F ’(53’+G 48H 2(/G 2E :/8’(5:*+%+8H 2()9:;I +G ’::+8J9*2H H +8K 29’(:843/E +3LM ’:*:*+3’+,:*+3+G 48H 2:’4(4G %+8H 2()9:;I +G ’::+8J 9*2H H +8K *’I +D ’+8E ’(5*4I +9图#模具结构带动上模下行,当接触到坯料后,上成形块与下成形块在橡皮的作用下将坯料压紧并同时下行,由于上模橡皮较硬,迫使下成形块向下运动与凹模两边一起把未压住的材料沿凹模圆角压入凸、凹模间隙,完成4形弯曲。

同时,凸模压紧坯料左边向下沿着下成形块圆角滑入模腔(由凹模、固定块、下成形块、垫板组成),直到上成形块与上模顶紧,下成形块与下模顶紧,凸模压住坯料与固定块紧密接触,完成5形弯曲,与此同时,右边的4形弯曲也得以校正。

然后开模,从上成形块上取下零件。

冲孔落料复合模具设计

冲孔落料复合模具设计一、引言冲孔落料是一种常见的金属板材加工方式,可以通过冲孔和落料来实现对材料上的孔洞和缺口的加工。

为了提高生产效率和产品质量,设计一种冲孔落料复合模具是十分关键的。

二、模具结构设计1.上模上模采用较硬的材料,如合金钢等,以提高其耐磨性和耐腐蚀性。

上模一般设计为多个冲孔模块的集合,可以根据产品的设计要求进行选择。

冲孔孔径的大小和形状需要根据产品的要求进行设计,一般可以通过拉伸槽的装置来调整冲孔的位置和角度。

2.下模下模采用较软的材料,如塑料或橡胶等,以减少对下方的金属板材的损伤。

下模的形状需要与上模的冲孔模块相匹配,以保证冲孔的准确性和质量。

下模可以通过气动或液动装置来实现冲孔和落料的动作,可以根据产品的要求进行调整。

三、模具工作原理当上模和下模合并时,上模的冲孔模块和下模的落料形状之间会形成一个工作腔。

通过施加压力,上模以一定的速度向下冲击,使上模冲孔模块与金属板材接触,将孔洞冲出。

同时,下模的形状会顶住冲孔孔洞,使其成为落料形状。

当冲孔和落料动作完成后,上模和下模分开,取出已经冲孔和落料的金属板材。

四、模具优化设计在冲孔落料复合模具设计过程中,要考虑以下几个方面的优化设计。

1.优化上模的冲孔模块排列方式,使得冲孔过程更加均匀、稳定,并减少模具的使用次数和更换时间。

2.优化下模的形状和结构,通过减小落料形状的尺寸和加工槽口的数量,以提高产品的加工精度和成品率。

3.采用先进的材料和工艺,如表面处理和涂层等,以提高模具的耐用性和寿命。

4.考虑模具的维修和维护问题,设计合理的拆卸和安装装置,以便进行模具的更换和维修。

五、结论冲孔落料复合模具的设计是一项复杂而重要的工作。

通过优化设计模具的结构和工作原理,可以提高产品的加工效率和质量,并减少对模具的使用和更换次数。

因此,在实际设计中,需要综合考虑材料性能、工艺要求和经济效益,以达到最佳的设计效果。

冲孔模的凹模设计

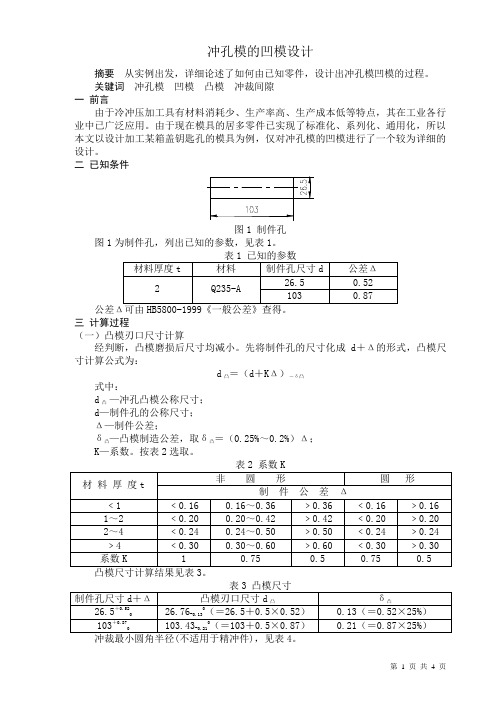

冲孔模的凹模设计摘要从实例出发,详细论述了如何由已知零件,设计出冲孔模凹模的过程。

关键词冲孔模凹模凸模冲裁间隙一前言由于冷冲压加工具有材料消耗少、生产率高、生产成本低等特点,其在工业各行业中已广泛应用。

由于现在模具的居多零件已实现了标准化、系列化、通用化,所以本文以设计加工某箱盖钥匙孔的模具为例,仅对冲孔模的凹模进行了一个较为详细的设计。

二已知条件图1三计算过程(一)凸模刃口尺寸计算经判断,凸模磨损后尺寸均减小。

先将制件孔的尺寸化成d+Δ的形式,凸模尺寸计算公式为:d凸=(d+KΔ)-δ凸式中:d凸—冲孔凸模公称尺寸;d—制件孔的公称尺寸;Δ—制件公差;δ凸—凸模制造公差,取δ凸=(0.25%~0.2%)Δ;K—系数。

按表2选取。

间隙大小主要与材料厚度和塑性有关,其合理间隙理论值为:Z理=2(t-t)tgβ=2t(1-t/t)tgβ=2×2(1-0.3)tg5°=0.245式中:Z理—间隙理论值;t—塑性剪切深度,即凸模压入材料深度;β—裂纹斜度(度)。

t/t、β与材料性质及其状态有关,其值见表5。

等。

间隙过大,使断面光亮带减小,毛刺增加,冲孔尺寸增大,冲裁力减小,但模具寿命延长;间隙过小,使冲孔尺寸减小,卸料力增大,凸模磨损快,但断面毛刺减少。

在经验法中,查相关手册可知,Zmin=0.24,Zmax=0.36。

取间隙为0.24~0.32。

(三)凹模尺寸计算1凹模刃口尺寸计算因为冲孔尺寸随凸模尺寸而定,所以一般是先制凸模,然后用凸模配制凹模。

但由于实际情况凹模比凸模难制,所以我们常常将凸模尺寸换算到凹模上去,以凹模配凸模。

d=26.5D凹=D=26.76+0=a-0,即a=0-0.13=b-0.08,即b=-0.052凹模外形尺寸计算、凹模壁厚C的近确定凹模的外形尺寸,可由图3、图4、图5查得凹模厚度H凹似值,然后按表8和表9可查得矩形、圆形凹模的外形尺寸及工作部分最大允许尺寸,其结果见表7。

冲孔模具设计说明书

东南大学成贤学院课程设计报告题目冲压模具课程设计课程名称冲压模具课程设计专业机械设计制造及其自动化班级 11模具1班学生姓名曹维帅学号 ******** 设计地点东南大学成贤学院指导教师葛永成目录第一章绪论 (1)1.1 产品介绍 (2)1.2课题介绍 (2)第二章工艺设计 (3)2.1 产品冲压工艺性分析 (3)2.2工艺方案确定 (3)第三章工艺计算 (4)3.1 工艺力的计算 (4)3.1.1冲孔凸、凹模的有关计算 (6)3.2.1冲孔凹模的有关计算 (7)第四章模具设计与设备选用 (8)4.1 冲孔模零件相关设计 (8)4.1.1冲孔模的凸凹模设计 (9)4.1.2 冲孔模的模架的设计 (10)4.1.3冲孔模卸料装置的设计 (11)4.2 设备的选择 (13)4.2.1压力机选择的要求 (13)4.2.2 选择压力机与技术参数的校核 (13)4.3 模具总装图绘制与模具零件材料的选用 (14)4.3.1总装图的绘制 (14)4.3.2 模具零件材料的选择 (15)参考文献 (16)第一章绪论1.1 产品介绍图1.1 产品三维图此产品为固定板冲孔,其三维造型如图1.1所示,生产此零件采用的材料为Q235钢,生产批量为少量。

1.2课题介绍本次课题主要是分析固定板冲压产品的工艺性,绘制产品的三维图,在多中工艺方案中选择其最优冲压工艺方案,然后进行工艺计算、确定其模具结构并设计其模具。

第二章工艺设计2.1 产品冲压工艺性分析冲压工艺设计主要包括冲压件的工艺性分析和冲压工艺方案的确定两个方面的内容。

良好的工艺性和合理的工艺方案,可以用最小的材料消耗,最少的工序数量和工时,稳定地获得符合要求的优质产品,并使模具结构简单,模具寿命高,因而可以减少劳动量和冲裁成本。

冲裁件的工艺性是指冲裁件对冲裁工艺的适应性,一般情况下,对冲裁件工艺性影响较大的是制件的结构形状、精度要求、形位公差及技术要求等。

冲压件的工艺性合理与否,影响到冲压件的质量、模具寿命、材料消耗、生产效率等,设计中应尽可能提高其工艺性。

冲孔落料复合模设计

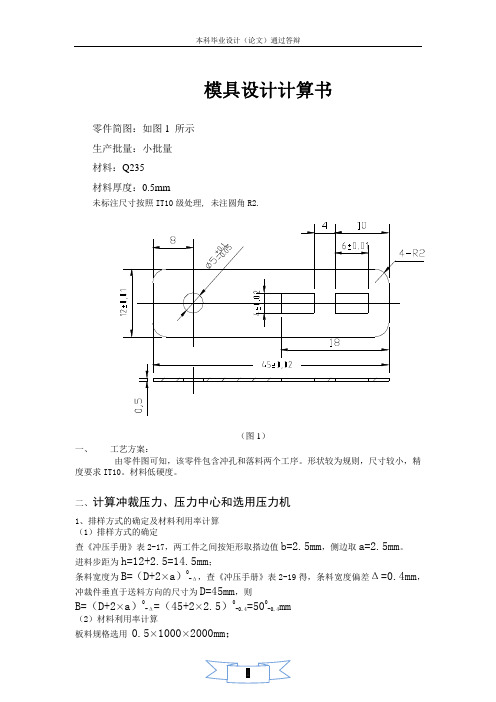

模具设计计算书零件简图:如图1 所示生产批量:小批量材料:Q235材料厚度:0.5mm未标注尺寸按照IT10级处理, 未注圆角R2.(图1)一、工艺方案:由零件图可知,该零件包含冲孔和落料两个工序。

形状较为规则,尺寸较小,精度要求IT10。

材料低硬度。

二、计算冲裁压力、压力中心和选用压力机1、排样方式的确定及材料利用率计算(1)排样方式的确定查《冲压手册》表2-17,两工件之间按矩形取搭边值b=2.5mm,侧边取a=2.5mm。

进料步距为h=12+2.5=14.5mm;条料宽度为B=(D+2×a)0-Δ,查《冲压手册》表2-19得,条料宽度偏差Δ=0.4mm,冲裁件垂直于送料方向的尺寸为D=45mm,则B=(D+2×a)0-Δ=(45+2×2.5)0-0.4=500-0.4mm(2)材料利用率计算板料规格选用0.5×1000×2000mm;采用纵裁时:每板的条数 n1=1000/40=25条每条的工件数 n2=2000/12.5=160件每板的工件数 n=n1×n2=25×160=4000个利用率为:η=4000×10×35/(1000×2000)×100%=70%采用横裁时:每板的条数: n1=2000/40=50条每条的工件数: n2=1000/12.5=80件每板的工件数: n=n1×n2=50×80=4000个利用率:η=4000×10×35/(1000×2000)×100%=70% 经计算横裁.纵裁时板料利用率相同都为70%,故采用横裁或纵裁都可以. 排样图如下图所示:2、计算冲裁力、卸料力:查表得材料Q235的抗张强度为δb=400MPa;落料尺寸:L1=90;冲圆形孔尺寸:L2=9.42,冲方形孔尺寸:L3=32 (1)落料力F落=L1tδb=90×0.5×400=18×103 N(2)冲孔力F2=L2tδb=9.42×0.5×400=1884 NF3=L3tδb=32×0.5×400=6400 NF冲=F2+F3=8284 N(3)冲孔推件力F推=nK推F冲(查表计算n=16 k=0.045 F冲=8284N)F推=16×0.04×8284=5964.5 N (4)落料时的卸料力F卸=k卸×F落=0.03×18×103=540 N冲床总压力F总=F冲+F推+F落+F卸=32.789×103 N3、确定压力中心计算出各个凸模的冲裁周边长度:L1=3.14×5=15.7mmL2=2×6+2×4=20mmL3=L2=20mmX1=55-8=47mmX2=18+10-2.5=25.5mmX3=10+10-2.5=17.5mmY1=Y2=Y3=15mm对整个工件选定x、y坐标轴,代入公式:X0=(L1X1+L2X2+L3X3)/(L1+L2+L3)=23.93mmY0=(L1Y1+L2Y2+L3Y3)/(L1+L2+L3)=15mm压力中心在工件中的位置是距右边为23.93-10=13.93mm,距中间15-10=5mm。

冲孔简单模具设计

冲孔简单模具设计

第一步,确定冲孔孔径和形状。

根据产品的设计要求和材料的特性,确定所需的孔径和形状。

通常使用的冲孔形状有圆形、方形、椭圆形等。

冲孔孔径的选择应根据产品的使用要求和材料的可加工性来确定。

第二步,计算冲孔力和压力。

冲孔力是指用于冲压过程中冲头对工件所产生的力,是冲孔模具设计的重要参数。

根据工件的材料和厚度,通过公式计算出所需的冲孔力和冲孔压力。

第三步,确定冲孔模具结构。

冲孔模具主要由上模、下模和导向机构组成。

上模用于支撑和固定冲头,下模用于支撑工件。

导向机构用于保证冲孔操作的准确性和稳定性。

根据冲孔孔径和形状,设计上模和下模的结构,并确定导向机构的布置。

第四步,选择合适的冲头材料。

冲头是用于在工件上进行冲孔操作的工具,其材料的选择直接影响冲孔的质量和寿命。

一般情况下,冲头的材料应具有高硬度、高强度和良好的耐磨性。

常用的冲头材料有高速钢、硬质合金等。

第五步,考虑冲孔过程中的冲孔力分布和变形。

在冲孔过程中,冲头对工件的冲击力会导致工件发生变形,因此在冲孔模具设计过程中需要考虑冲孔力的分布和变形情况。

通过优化冲头形状和冲压参数,减少工件的变形,提高冲孔质量。

第六步,进行模具的CAD设计和加工制造。

利用CAD软件对冲孔模具进行精确的三维建模,并生成详细的工程图纸。

然后根据工程图纸进行模具的加工制造,包括材料的选择、加工工艺的确定等。

最后还需要进行冲孔模具的调试和测试。

通过对冲孔模具进行实际操作和测试,验证模具设计的准确性和稳定性,并进行必要的调整和改进。

冲孔弯曲零件的冲压模具设计【毕业作品】

冲孔弯曲零件的冲压模具设计摘要随着时代的发展,冲压模在生活当中的重要性越来越显著,不管是在生活当中还是在生产当中的地位都是毋庸职疑的,几乎生活中的所有的物品都是通过冲压完成的,列如衣服架、饭铲等等;冲裁件的设计最大的问题就是材料利用率,所以本次的设计就是通过查资料,问老师,还有通过自己所学的知识来解决怎样才能使材料利用率最大化的。

本文主要是一个冲孔弯曲零件的冲压模具设计,主要包括工艺性分析、冲压工艺方案、相关工艺设计、凸凹模尺寸计算、凸凹摸刃口尺寸公差;在设计过程中除了一些必要的说明以外,还有模具的装配草图,零件图。

主要论述了在冲压模具设计过程中所需要的流程还有涉及的各方面因素,本设计主要是弯曲件的设计,因此还涉及到弯曲模工艺分析。

由于本次设计设计到很多方面,可能有些许地方欠缺希望老师能够指出,让我能够得到进一步的提高。

对冲压模能够进一步的了解。

关键词:冲压、尺寸计算、凸凹模、冲压工艺。

目录前言 (1)1 项目分析................................................................................ 错误!未定义书签。

1.1 冲裁件的结构工艺分析..................................................... 错误!未定义书签。

2 工艺性分析 (3)2.1 材料分析 (3)2.2弯曲工艺 (3)2.3 冲裁工艺 (3)3 冲裁工艺方案 (4)4 相关工艺计算........................................................................ 错误!未定义书签。

4.1 弯曲件展开长度料带......................................................... 错误!未定义书签。

4.1.1 工序尺寸计算 (6)4.1.2计算料带 (8)4.2 冲裁排样设计 (9)4.2.1冲压力设计 (10)5 凸、凹模尺寸计算 (10)5.1 凸模尺寸计算 (10)5.2凹模尺寸计算 (10)6凸凹模刃口尺寸计算 (11)7模具装配草图 (12)结论 (13)参考文献 (14)前言近年来,随着时代的发展,模具在生产行业的地位越来越占据着重要的地位。

圆管冲孔工艺与模具设计

万方数据

圆管冲孔工艺与模具设计

作者: 作者单位: 刊名: 英文刊名: 年,卷(期): 被引用次数: 郭延辉, GUO Yan-hui 陕西汽车集团有限公司,汽车装备厂,陕西,西安,710043 模具工业 DIE & MOULD INDUSTRY 2006,32(7) 1次

delcam瞄准世界最大的运动鞋生产基地英国ddcam公司作为世界上知名的高档三维cadcam软件开发商与供应商是目前市场上能向制鞋业提供完整cadcam系统解决方案的公司之一公司依托其强大的技术优势一直致力于为制鞋企业提供从产品设计到最后整鞋生产的全面制鞋软件解决方案其产品包括鞋面设计鞋楦设计复杂鞋底设计鞋底花纹设计

E > F 杨玉英 C 实用冲压工艺及模具设计手册 E 0 F C 北京: 机 械工业出版社, !##" C

梯端面定位。冲压开始, 上模下行, 上压紧块 D 先接 触导钉 &, 通过 ! 个导钉先导向。 上模继续下行, 上、 下 压紧块将制件压紧,上 模 再 继 续 下 行 冲 裁 开 始 , 废料落入钢管腔内, 上模上行, 上、 下压紧块从凸模 上将制件卸下, 钢管落在下压紧块上, 取出制件, 冲 孔过程完毕。 = 结束语 模具经过实际生产,冲出的零件表面光滑、美 观,比其他加工方式好,完全满足零件设计要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《冲压工艺分析与模具设计》课程上机设计实验报告

题目:冲裁模CAD设计

姓名:

学号:

班级:

指导教师:

时间:2014年10月-12月

一、上机设计实验要求

1.设计要求:已知如图零件08钢,厚度1mm。

完成单工序冲孔模设计;完成相关的工艺计算,画出模具装配图(三视图,并采用适当的剖视图)

图1 料片

2.参考资料:

(1)《中国模具设计大典》(电子版)夏巨湛总主编,中国机械工程学会中国模具设计大典编委会

(2)《冲压成形工艺与模具设计》教材,李奇涵主编,科学出版社出版

二、上机设计实验过程

1.凸凹模间隙计算:

08钢为软的碳素结构钢。

查表得间隙范围为(7%~10%)t,最大间隙为0.1mm,最小间隙为0.07mm。

2.孔心距计算:

(1)△=0.24,

孔心距 Ld=(Lmin+△/2)±△/8=5±0.04。

(2)△=0.4,

孔心距 Ld=(Lmin+△/2)±△/8=28±0.05。

3.凸模工艺计算:

结构和基本尺寸如图2所示。

图2 凸模尺寸

4.凹模工艺计算和模架选取:

(1)凹模轮廓尺寸计算依据如图3所示。

图3 凹模尺寸计算依据

凹模厚度 H=kb,b=48mm,查表得k=0.3~0.4,取k=0.35,

H=0.35×48mm=16.8mm。

凹模壁厚 c=(1.5~2)H=25.2~33.6mm。

凹模长 A=b+2c=93~115.2mm,凹模宽B=64.4~81.2mm。

根据GB/T 2851.3-1990,凹模周界选100×63。

凹模厚度H取17mm。

(2)模架选取

根据GB/T 2851.3-1990,上模座选100×63×25,下模座选100×63×30,导柱18×120,导套18×65×23。

(3)凹模型孔结构

凹模型孔结构选取锥形型孔结构,结构和尺寸如图4所示。

图4 凹模型孔

5.固定板和垫板的选择

(1)选取固定板来固定凸模,固定板厚度一般取凹模厚度的0.6~

0.8倍。

H f=0.8×H=12

(2)垫板可用下式效核:

P N=P总/A

P N为凸模头部端面上的单位压力,若该压力大于上模座的许用应力则需要用垫板,反之不需要。

P N=16716.76/65.12=257N

上模座材料为HT200,许用应力[σ]=200/3=67<P N。

故需要用垫板,垫板厚度H d=6mm。

6.冲裁力,卸料力,推件力的计算

冲裁力的大小主要与材料的性质,厚度和零件的展开长度有关。

用平刃口冲裁模冲裁时,其冲裁力可按下式进行计算:

P=Ltσb

式中:P—冲裁力

L—冲裁件周长

t—材料厚度

σb—材料的抗拉强度

计算得P=2×(3.14×4+10)×1×325=14664N

P卸=K卸×P

P推=n×K推×P(n值为2)

查表得K卸=0.04,K推=0.05

P卸=586.56N

P推=1466.4N

P总=P+ P卸+ P推=16716.76N

压力机选取JA31-160B型号。

三、完成的设计图纸

图4 装配图。