静压造型工艺简介

2014河南科技大学《铸造机械化》考试重点

问答总结第一章造型和制芯设备工艺5、预震加压实与震压有哪些区别?预震加压实是在加压前先进行微震,震压是压实的同时微震,相比之下同样的比压压实,预震加压实可以获得更好的紧实度。

3何为静压造型?静压造型的工艺过程及特点是什么?气流渗透实砂后,利用气流在短时间内渗透型砂而使型砂紧实的方法。

工艺过程:型砂--砂箱或辅助框--压紧在造型机的射孔下--开启阀--气体至砂型顶部--短时间过型砂--模板上气孔排出特点:高硬度且均匀分布,高紧实度,生产率高,动能消耗少,透气性好。

9:漏斗堵塞:气冲紧实过程中,模样上方先紧实形成一个锥型区,然后再紧实过程中,砂子将会沿着锥型斜向下运动,当遇到模样四周仍处于自上而下初步紧实的砂子时,形成一个高度紧实区,将会堵在那里,阻止了下面砂子紧实,称为漏斗堵塞。

消除:1.使用紧实度低的型砂:可以提高气冲紧实度分布的均匀性。

2.液态气冲法:辅助框带夹缝——(快速)3.差动气冲法:设一导气框——(减速)4.二次气冲:第一次小气压,第二次大气压(迅速)第二章粘土砂造型设备及生产线1、如果Z145B震压造型机发生双震现象,什么原因?如何消除?:原因:管路气压低、工作负荷过大或者是进气孔过小消除:增大管路气压、卸载负荷、适当增大气孔6:为什么自动造型生产线上力求自动化模块更换装置?这对于提高开动率和工作灵活性有什么好处?原因:模块十分笨重,人工更换费力,且更换时要停机操作,会影响造型生产线的生产率。

好处:a、可以在不停机的情况下自动更换,不占用机动时间,提高机械生产率b、在对复杂铸钢件造型时,造型前需放置冷铁,活块及覆盖防粘砂材料,采用自动更换可将这些工序移至造型机外进行,有利于增加机械的机动时间c、在对于小批量,多品种生产中也能使用自动化高压造型线d、调节生产,均衡生产线对型砂,型芯及金属溶液的需要11静压多触头高压造型线与气冲造型线相比有什么优缺点?优点:a、结构紧凑简单,不需要底坑b、砂型紧实度高而均匀,且流动性好,提高充填性c、模板利用率高,可以生产薄壁、复杂的铸件,且铸件的表面质量好d、对加沙量控制准确,节省用砂,采用压实起模框,起摸精度高e、噪音小、振动小缺点:a、不适合多品种、小批量生产b、设备投资高12:封闭式与开放式各有何特点?各适用于什么场合?开放式:采用间歇式铸型输送机组成直线布置的流水生产线,铸型输送线的条数由冷却时间确定,并在其两端有转运小车相连,适合生产复杂、多芯、重量大、需长时间冷却的铸件封闭式:采用连续式或脉动式铸型输送机组成的不间断环形流水生产线,其优点是铸型转运少,辅机类型少,对控制系统较为有利,因此适合于大量生产、连续浇注不需要铸型储备的铸件生产13:什么叫串联式和并联式布线?各有何特点?串联式:造好的上型从造型机到合箱机之间的运行方向,与造型段或下芯段铸型输送机小车的运行方向平行或重叠,适合于占地狭长的场合,布线较为紧凑除动态合箱机外所用的辅机结构比较简单,但铸型通过的辅机多砂粒易落入型腔中并联式:造好的上型从主机到合箱机的运行方向与铸型输送机在造型段或下芯段的运行方向垂直或呈一定角度,适合于车间跨度较大,允许占地短而宽的场合。

KW静压造型线的造型工艺和生产应用

KW静压造型线的造型工艺和生产应用摘要:介绍了KW静压造型线的造型工艺,造型线的一些技术特点和生产应用情况。

关键词:静压造型;工艺;生产我厂103线设备役龄过长,精度下降和技术状态劣化,且装备技术和造型工艺技术落后,使造出来的铸型质量每况愈下;而另一方面,随着发动机铸件向技术含量高的轻、轿、重型发动机铸件拓展,对铸型的质量水平要求越来越高;而且随着产品品种的拓宽,造型线的技术规格(如砂箱内腔尺寸)已无法满足一些产品(如大马力柴油机缸体)的生产要求。

因此,为适应生产发展的需要和有效提升我厂的市场竟争力,对该造型线进行更新改造就显得十分必要。

103线更新改造项目于09年立项,是2010年常柴重点技改项目之一,它在拆除原有国产103气冲造型线的基础上,重新建设KW造型线的基础和配套设施,经多方论证,公司于2010年初从德国引进KW造型线,经过半年多的安装和调试于2010年8月份投入试运行。

1、静压造型工艺静压造型工艺是指气流预紧实加压实的造型工艺,适合于复杂铸件的生产。

根据砂型的紧实难度可选择只进行高压压实或气流预紧实AIR-PRESSplus 2000,加随后的高压压实。

1.1工艺过程造型工艺过程参见图1阀门压气框添砂框型砂砂箱半箱模型模板框所用造型机机型是下部带有举升机构的造型机,定量砂斗和多触头压头交替地运行到举升机构上方,模板通过旋转换位机构进出造型工位。

举升机构一次举升后,定量砂斗向砂箱和余砂框内填加型砂,而后砂斗和压头换位,接着举升工作台再次上升并增压,实现密封。

此后,气流预紧实阀快速打开,压缩空气流过型砂和模板上的排气塞,排放到空气中。

在此过程中,型砂也流动起来,流向模板深凹处等难以充填和难以紧实的部位,填满加砂时出现的空穴;向下流动的型砂碰到模板表面而被预紧实。

预紧实后,在模板附近的砂型紧实度最高。

对于没有必要采用气流预紧实的产品,则取消此过程。

气流预紧实后或举升工作台再次上升并增压后(不需要气流预紧实时),主动式多触头压头紧实砂型。

静压造型工艺简介

――铸件清理―――旧砂回用处理

优点

● ● ● ●

作业环境粉尘少 铸件制造成本低廉 铸件尺寸精度、表面粗糙度比手工造型好 生产效率高,能进行批量机械化生产

缺点

●

●

设备投资较高 不适合多品种小批量生产

典型工作区分布

●

制芯工部

造型工部 熔炼工部 砂处理工部 铸件清理工部

●

●

●

●

制芯工部

与树脂砂工艺的制芯工部基本相同,静压 工艺的制芯工部要求比树脂砂工艺的机械 程度化更高

静压造型工艺简介

合力股份有限公司合肥铸锻厂技术质量部 二零零四年八月

名词解释

静压造型工艺: 是粘土潮模砂生产工艺的一种,铸 型的紧实方式是通过高压气体进行 预紧实,然后再进行一次压头紧实 的造型方式

工艺现状

工艺技术成熟,是国内外近年大力发展的铸造 工艺之一

工艺流程

配砂――制芯和造型――熔炼和浇注―――落砂

铸件清理工部

与树脂砂工艺的铸件清理工部基本相同

熔浇工部

与树脂砂工艺的熔浇工部基本相同,大规模 少品种生产时浇注采用浇注机浇注

造型工部

功 能: 制造各种铸型

工艺流程: 填砂--压实--起模--翻箱--喷涂料 --下芯--合箱 主要设备: 静压造型机 喷涂设备 合箱机 运送辊道 下芯机(可选)

静压造型机

主要设备:取铸件设备(可选) 捅箱机 振动落砂机

冷却设备 风选机 混砂机 除尘器

运送设备 粉料给料设备

在线检测设备

砂处理专用设备简介

取 碾轮式或摆轮式混砂机

粉料给料设备: 气送、螺旋给料器等

谢谢大家

工艺流程

自动喷涂--合型--填砂--气流预紧实 --压头压实--起模--送出砂型-- 旋转换模

复杂金属零件热等静压整体成形技术

复杂金属零件热等静压整体成形技术

复杂金属零件热等静压整体成形技术是一种通过热等静压成形工艺制造复杂金属零件的方法。

该技术的核心是在金属原料加热到合适温度后,将其置于模具中,在高压和高温下施加力量,使金属原料充分填充模具的空腔。

在这个过程中,金属原料的温度和压力会导致其变形和流动,最终形成所需的复杂形状。

与传统的机械加工方法相比,复杂金属零件热等静压整体成形技术具有以下优点:

1. 高精度和高表面质量:热等静压成形可以实现近净成形,减少后续加工的需求,从而提高成品的精度和表面质量。

2. 省材料和节能环保:热等静压成形技术可以将金属原料的利用率提高到90%以上,减少材料浪费。

同时,相对于传统的

机械加工方法,热等静压成形不需要大量削减金属材料,节约能源,并且减少了废弃物和废气的产生,对环境更友好。

3. 生产效率高:热等静压成形可以一次完成多个工序,减少了制造过程中的中间传递和安装时间,提高了生产效率。

4. 适用性广:热等静压成形技术适用于各种金属材料,包括钢、铁、铝等,能够制造出各种形状和尺寸的复杂零件。

总之,复杂金属零件热等静压整体成形技术是一种先进的制造

方法,具有高精度、高效率、高环保等优点,被广泛应用于航空航天、汽车、船舶等领域的零部件制造。

陶瓷等静压成型工艺

标题:深入探究陶瓷等静压成型工艺引言:在现代工业领域,特别是在高性能材料制造中,陶瓷材料以其优异的耐高温、耐腐蚀和高硬度特性成为了重要的工程材料。

为了充分发挥陶瓷材料的性能,精确且高效的成型工艺显得尤为关键。

等静压成型技术(Isostatic Pressing Technology)便是制备高精度陶瓷制品的重要方法之一。

该技术以其均匀的压实效果和能够生产复杂形状零件的能力而受到重视。

一、等静压成型工艺概述等静压成型是一种利用流体或气体传递压力均匀的特性,使物料在各个方向上受到相等压力而成型的方法。

这种成型方式可以显著提高成型体的密度和结构的均匀性。

等静压成型分为两大类:冷等静压(CIP)和热等静压(HIP)。

二、冷等静压(CIP)冷等静压是在室温下将粉末置于橡胶或其他柔软模具中,然后将其放入密闭容器中施加等向静水压力,通过液体介质如油或水来传递压力,从而获得均匀压实的绿体。

CIP能够处理各种形状复杂和尺寸大的零件,常用于批量生产。

三、热等静压(HIP)热等静压则是在高温高压环境下对粉末或已烧结的陶瓷进行压制,旨在消除残留孔隙,提高材料的密度和强度。

这一过程通常需要使用惰性气体作为压力传递介质,如氩气或氮气。

HIP对于提升成品的力学性能特别有效。

四、等静压成型工艺流程以冷等静压为例,典型的成型流程包括:1. 粉末准备:选择合适的陶瓷粉末以及可能的添加剂(如粘结剂、塑化剂等),经过混合和研磨以得到均质的粉末。

2. 装模:将粉末填充进弹性模具中,并进行初步定位。

3. 压制:把装有粉末的模具置入等静压机中,通过液体介质传递高压力,使粉末在各个方向上均匀受压成型。

4. 脱模与固化:成型后从模具中取出成型体,并进行适当的固化处理。

5. 烧结:将固化后的成型体放入高温炉中,通过烧结使颗粒之间产生固相扩散,形成致密的陶瓷体。

6. 后处理:包括研磨、抛光等步骤以获得所需的最终形状和表面质量。

五、等静压成型的优势与挑战优势:1. 均匀压实:由于压力传递的均匀性,可以获得高度均一的密实度。

金属热等静压

金属热等静压简介

金属热等静压是一种先进的金属成形工艺,主要用于制造高强度、高韧性、金属复合材料等。

金属热等静压工艺是将金属坯料置于高压容器中,通过高压下的热等静压成形,使金属材料的晶粒细化、组织均匀化,从而提高材料的强度、韧性和耐腐蚀性能。

在金属热等静压工艺中,金属坯料被放置在高压容器中,容器内部充满了惰性气体,然后通过高压泵将气体压缩,使容器内部的压力达到数千兆帕,接着通过加热的方式将金属坯料加热至高温,最后施加压力进行成形。

金属热等静压工艺具有以下优点:

1.提高材料的强度和韧性:金属热等静压工艺可以使金属材料的晶粒细化,从而提高材料的强度和韧性。

2.提高材料的耐腐蚀性能:金属热等静压工艺可以使金属材料的组织均匀化,从而提高材料的耐腐蚀性能。

3 节约材料和能源:金属热等静压工艺可以使金属材料的浪费减少到最小,同时可以节约能源。

4.生产高精度和高复杂度的零件:金属热等静压工艺可以制造高精度和高复杂度的金属零件,适用于航空航天、汽车、船舶等领域。

总之,金属热等静压是一种高效、精密的金属成形工艺,具有广泛的应用前景。

静压造型自动线的造型工艺与电气控制解读

气流预紧实加压实工艺

●只进行高压压实(具有非常好的压实效果并省去压缩空气),或 ●气流预紧实AIRPRESSplus 2000技术,加随后的高压压实

气流预紧实

气流预紧实工艺要求压缩空 气压力5-6.5bar

阀门

压气框

添砂框

气流阀的开启时间KW公司在 设计时已经考虑,在液压系统设 计上保证气流预紧实工艺要求的 快速开启时间。用户只是考虑打 开的时间,使压头上的气箱与出 储气罐达到压力平衡,时间最大 为 0.5 秒。然后气流阀关闭,设 置排气塞排气时间,到时后,气 箱余气排气。

举升工作台运行曲线

IP252COM记录的工作台从下位举升到加砂位的运行曲线。 横轴为时间轴,单位ms。纵轴为位移高度,单位mm。

高响应比例换向阀(四线)

伺服阀(五线)

液压伺服控制原理

液压驱动的装置采用伺服控制,可以实现快速平稳的准确定位。 同时可以获得稳定的动作节拍,不受液压系统油温油压变化的影响。

气流预紧实最小的排气面积 为型板总面积的1.5-1.7%. 排气塞具有排气和进气功能, 除可以增加砂型表面硬度外,还 可以避免起型时造成真空,坏型。

型砂

砂箱半箱

模型

多触头压实力分区控制

压头缸数量:48个 压头尺寸: 直径约 123 mm 压实力: 约1.254 kN 压力: 最大150 /cm2 压力分区: 4个 1 - 外部 2 – 内部1区 3 – 内部2区 4 – 内部3区

② 理论设定值 + 偏差补偿量 = 实际设定值

③ 实际秤值 - 秤底值 = 实际有效重量 ④ 实际设定值 - 实际有效重量 ≤ 0 皮带给料机停止,判断秤静止后计算偏差。 ⑤ (理论设定值 - 实际有效重量)/ 2 + 上次偏差量 = 下次偏差补偿量

以液体静压为基础的高压成型技术分析

以液体静压为基础的高压成型技术分析随着科技的发展,各个行业都在不断探索与改进新的技术。

制造业中液体静压成型技术就是一种被广泛应用的高新技术。

这种技术通过利用高压油液推动金属板材变形,以满足产品对于形状、尺寸、性能等各方面的要求。

本文将从液体静压成型的基本概念、原理,以及优点等方面来对该技术进行分析。

一、基本概念液体静压成型技术(Hydrostatic Forming Technology)又称液压成型、液态冲击成型或压力成型,是一种利用高压油液来推动金属板材形成目标形状的成型技术。

这种技术广泛应用于航空、汽车、骨科、建筑等领域的产品生产中。

传统的冷冲压成型技术的局限性在于其不能对比较厚的材料进行成型,而液压成型技术则可以克服这种局限,成型厚度可以达到几百毫米。

二、原理在液态静压成型技术中,先将金属板材加工成凸台形状,并将其安置在硅胶板上方。

然后在凸台顶端装置一片板状的油囊,将油囊充满高压液体(通常为油)。

随后在凸台上端加上塑料膜,然后启动高压油泵,将高压油液注入油囊内。

这时,油囊内的压力就会逐渐升高,由于油囊的切线上的液体的力会作用在管子上,从而让管子形成所需要的凸缓形状。

整个成型过程中,凸台下的硅胶板要充满高压液体以保持均衡压力。

该过程的原理在于物理学中的伯努利原理。

泵抽出油液经过高压泵前经过油箱、空气旋流分离器、油箱回流阀,然后油液进入高压泵,在高压泵内部被压缩,经过高压泵出口进入高压阀体,进入行程液压泵中的柱塞式泵体,接着经过阀体,油液进入行程缸,以压力将成形件顶起并使之伸出打水滴状填充油囊的空间成形。

三、优点液态静压成型技术相对于传统的成型技术有如下的几个优点:1.变形效果好:该技术可以满足更复杂、精密、高强度的产品成型需求。

2.成型质量高:成型后的产品表面平整度好、无疤痕,无内部缺陷。

3.适用性广:该技术适用于各种类型的材料,比如金属、非金属、塑料等。

4.节约材料:该技术对材料的浪费较少,可以让生产成本更低。

静压造型线的发展及应用概述

静压造型线的发展及应用概述李来升;文明;董韶宜;杜鑫;季虎;毕玲霞;王利【摘要】造型线是铸造生产的核心,造型线的拥有量及其水平反映出一个国家机械工业的科技水平。

介绍造型线的发展情况,重点阐述静压造型线的工艺技术及其优点,分析目前我国静压造型线设备存在的问题,并展望其未来的发展前景。

%Moulding line is the core in casting production. The availability and level of mouding line reflects a country's technology level in its mechanical industry. This article deals with the develop of moulding line, highlights the technology of static pressure moulding line and its advantages, and makes analysis on existent problems and development trend of static pressure moulding line equipment in China.【期刊名称】《农业科技与装备》【年(卷),期】2012(000)009【总页数】3页(P18-20)【关键词】铸造装备;静压造型线;工艺流程;优点;发展【作者】李来升;文明;董韶宜;杜鑫;季虎;毕玲霞;王利【作者单位】济南铸造锻压机械研究所有限公司,济南250306;济南铸造锻压机械研究所有限公司,济南250306;山东电力工程咨询院有限公司,济南250013;济南铸造锻压机械研究所有限公司,济南250306;济南铸造锻压机械研究所有限公司,济南250306;济南铸造锻压机械研究所有限公司,济南250306;济南铸造锻压机械研究所有限公司,济南250306【正文语种】中文【中图分类】TG231.6自2000年以来,凭借着廉价的劳动力和大量的资源消耗,我国铸件总产量一直处于全球首位。

陶瓷等静压成型工艺

陶瓷等静压成型工艺稿子一嘿,朋友!今天咱们来聊聊陶瓷等静压成型工艺,这可真是个有趣的话题呢!你知道吗,陶瓷等静压成型工艺就像是给陶瓷一个超级舒适的“按摩”,让它们乖乖地变成我们想要的形状。

想象一下,把陶瓷粉末放进一个软软的模具里,然后从各个方向均匀地施加压力。

这压力可厉害了,就像无数双温柔又有力的手,把陶瓷粉末紧紧地压在一起,不留一点缝隙。

这样做出来的陶瓷,密度均匀,强度高,品质那叫一个棒!而且哦,这个工艺能做出各种形状复杂的陶瓷制品。

不管是圆圆的碗,还是奇形怪状的装饰品,都不在话下。

就像是魔法一样,能满足我们各种奇思妙想。

在操作的时候,可不能马虎。

得控制好压力的大小和时间,不然陶瓷可能就“发脾气”,做不出完美的样子啦。

怎么样,是不是觉得陶瓷等静压成型工艺很神奇?我反正是被它深深吸引了,每次看到那些精美的陶瓷制品,都会想到背后这个厉害的工艺。

稿子二亲,咱们来唠唠陶瓷等静压成型工艺哈!这工艺啊,就像是陶瓷世界里的一场奇妙冒险。

一开始,把那些细细的陶瓷粉末准备好,就像给小士兵们排好队。

然后呢,把它们放进专门的模具里,这时候好戏才开始!从四面八方来的压力,均匀又稳定,就好像给这些小粉末来了一场“团结大会”,让它们紧紧地抱在一起,变成一个结实的整体。

你别小看这压力,它可是有讲究的。

太大了,陶瓷可能会受不了;太小了,又达不到理想的效果。

所以啊,这得靠师傅们的经验和技巧,就像大厨掌握火候一样,要恰到好处。

等静压成型后的陶瓷,那可真是让人眼前一亮。

表面光滑细腻,内部结构也特别紧实,质量杠杠的!用这样的陶瓷做出来的东西,既美观又耐用。

而且哦,这个工艺还能让陶瓷变得更有创意。

可以做出各种独特的形状和设计,满足不同人的喜好。

感觉就像是陶瓷在这个工艺的帮助下,尽情地展现自己的魅力。

怎么样,是不是对陶瓷等静压成型工艺有了新的认识?我反正每次想到这个,都觉得太神奇啦!。

双面压实造型和静压造型工艺的比较-2013-4

SAVELLI双面压实造型和静压造型工艺的比较常州萨维利铸造技术有限公司<摘要>目前有代表性的有箱造型线,国外主要有德国KW、HWS、日本新东和意大利萨维利(SAVELLI)的双面压实造型线。

本文重点介绍被人们誉为“下一代造型技术”的双面压实造型技术,并且与传统的静压造型以及造型线作以全面的比较,使大家可以更深入地了解萨维利独特的双面压实造型工艺,其可以实现高硬度和好的透气性完美地结合,并且在能耗与控制可靠性方面有着显著的优势。

萨维利高效全自动造型线具有提供300整型/时和最大砂箱尺寸3500毫米的生产全套技术。

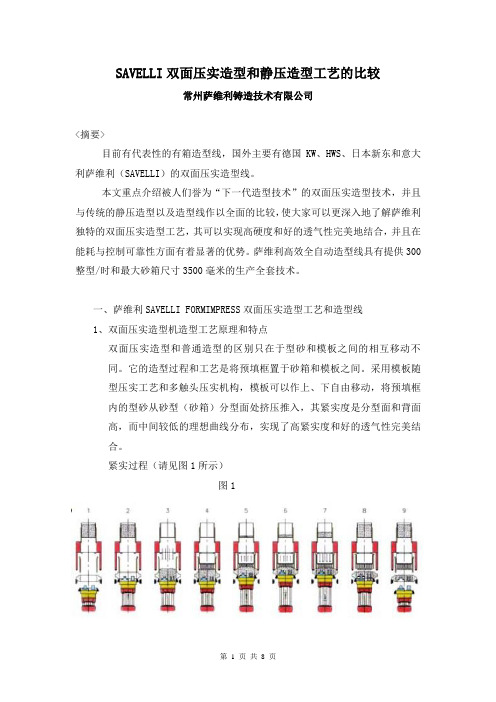

一、萨维利SAVELLI FORMIMPRESS双面压实造型工艺和造型线1、双面压实造型机造型工艺原理和特点双面压实造型和普通造型的区别只在于型砂和模板之间的相互移动不同。

它的造型过程和工艺是将预填框置于砂箱和模板之间。

采用模板随型压实工艺和多触头压实机构,模板可以作上、下自由移动,将预填框内的型砂从砂型(砂箱)分型面处挤压推入,其紧实度是分型面和背面高,而中间较低的理想曲线分布,实现了高紧实度和好的透气性完美结合。

紧实过程(请见图1所示)图1步骤一:通过造型机称量斗称量型砂,同时预填框处于最高位置;步骤二:提升工作台,将模板,预填框和砂箱举升到工作位置;步骤三:重力加砂,将型砂从称量斗中加入到砂箱;步骤四:多触头压头进入至砂箱上方,造型机中心工作位置,刮平多余型砂;步骤五:工作台带着模板,预填框和砂箱再次提升,预紧实;步骤六:提升模板,自下而上开始压实;步骤七:通过多触头,以15kg/cm2压力从顶部挤压完成终紧实;步骤八:工作台下降,通过预填框慢速平稳脱模;步骤九:快速分离,将砂箱放置在砂箱辊道上,模板框定位在造型机内部模板更换装置中心,将造型完成的砂箱推出,同时将空砂箱推入到造型区准备。

2、造型机主要结构组成组成结构包括:底部基础机构,顶部压头机构,机架,加砂和砂分配机构,带举升工作台的压实机构,中心转台旋转模板更换装置,模板吹喷装置,液压气控系统和电气控制系统。

国内外静压造型工艺与设备简介

( .h t sg 1T e9hDe in& Re e rhI si t f c ieB i igI d sr , h n c u 0 1 Jl hn ; s ac n tu eo h n ul n n u t C a g h n1 0 , i nC ia t Ma d y 3 1 i

Rv w专题综述 ei e

国 内外静压造型 工艺与设备简介

武明怀 ,李 专政 ( 南铸造 锻压 机械 研究 所 有限公 司 , 济 山东济 南 2 02 5 0 2)

摘要: 回顾 了静压 造型 的发展 历史 , 通过 典 型机 型的介 绍 , 其优缺 点进行 了分析 , 出 目前静压 造型 对 指

布于世 。静 压造 型实 质上是 利用 压缩 空气 预 紧实加

稿件编号 :2 6 0 3 1 0 — 6 作者简介 : 武明怀( 9 9 )男 , 15 一 , 高级工程 师, 从事各种造型工艺与设 备的研究与开发

压 头 压实 的造型 技 术 , 其名 应 为 “ 冲压 实造 型 ” 故 气

用 能力 的企 业和人 才将 是夯 实 中国铸 造业 的坚实 基

础 , 将 引领 中 国铸 造 的绿 色 、 保 、 能化 的未来 并 环 智

趋势 。

[ 朱旭东 , 以松. 自硬砂铸造装备 的发展和应用[] 4 ] 朱 大型 c. 中国铸

造行业第五届 高层论坛论文集 . 1. 2 01

t c n l g , r e n i e r g c e n p o u t n e e g a i g e s in r d c in f rl a i ga d v l p n e d e h o o y g e n e g n e i , l a r d c i , n r y s vn , miso e u t o d n e eo me t r n n o o e t

粘土沙静压造型生产线工艺流程

粘土沙静压造型生产线工艺流程英文回答:Clay Sand Gravity Moulding Production Line Process.The clay sand gravity moulding production line process is a widely used metal casting process that involves creating moulds using a mixture of clay and sand, and then pouring molten metal into the moulds to form the desired castings. The process consists of several key steps, which are outlined below:1. Pattern Preparation: The first step is to prepare the pattern, which is a replica of the desired casting. The pattern is typically made of wood, metal, or plastic, and is used to create the mould cavity.2. Sand Preparation: The next step is to prepare the sand that will be used to create the moulds. The sand should be fine-grained and contain a binder to hold ittogether. The binder can be clay, sodium silicate, or other materials.3. Mould Making: The mould is created by packing the prepared sand around the pattern. The sand is compacted to create a firm mould that will withstand the pressure of the molten metal.4. Pattern Removal: Once the mould is packed, the pattern is removed, leaving behind the mould cavity.5. Pouring: The molten metal is then poured into the mould cavity. The metal is typically poured from a ladle or a furnace.6. Solidification: The molten metal solidifies within the mould cavity, forming the casting.7. Shakeout: Once the casting has solidified, the mould is broken apart and the casting is shaken out.8. Finishing: The casting may undergo additionalfinishing operations, such as cleaning, fettling, and heat treatment, to improve its quality and appearance.中文回答:粘土沙静压造型生产线工艺流程。

国产首条静压造型线应用技术研究

苏州 铸 造 机械 有 限公 司在 20 04年 设计 制 造 的

10 x 0 x 5 / 5 ( m) 10 8 0 3 0 3 0 m 的静 压 造 型 自动生 产线 是

的 标 高 允 差 l m,铸 工 输 送 器 轨 道 轨 距 允 差 m

05 m, 向水平 度 为 150 tn)同一平 面两 根轨 . a r 纵 / 0 ( a, u 道允 差 05 . mm, 铺设 好 后 直线 度 为 1l0 ( m)直 /O 0 m ,

维普资讯

1 4

机 械 产 品与 科技 20 0 6年 第 4期

球铁铸铝厂 马 永 生

经济运行部 周 荚 艳

第二铸铁厂

摘要

项

军

介绍静压 造型工艺和国产首条静压造型 生产线的结构 、 点, 特 造型线安装和液压 系统清 洗、 安装技术要

应 用 技 术 造型 工 艺

于批量 生产 缸体 、 缸盖 、 面复杂 的壳 体类和 紧实度 表 要求高 的铸 件 。国际各 大造 型机制 造 厂竞相 推 出各

自的静 压造 型 自动线 。

线 的安装 、 型工艺 和 目前 的使用 情况 。 造

2 造 型 线 的安 装

造型线 安 装前 应 对设 备 基础 进 行 全 面检查 , 根

据土建施工情况 , 确定基准标高。 全线 的机械安装 以 造 型机 的工作 台中心为 基准展 开 ,造型机 工作 台水

平 精度 高低决 定着 起模 性能 的好坏 ,是 全线设 备安 装 的关 键环 节 。工 作 台水平度 在 02 10 ( m)相 . O0m , / 关 设 备 与 中心线 平 面坐标 允 差 05 m 以 内 。 单机 .m 各

车 中心线 与相 联设备 中心 线允 差 05 . mm。

1 静压造型工艺与静压造型机

1 静压造型工艺与静压造型机1.1静压造型工艺气冲造型线虽具有设备简单、紧实速度快等优点。

但其工艺适应性差,并不适应高吊砂及大平面铸型生产,像制动毂起模的成型率就不高,生产曲轴时工艺上的处理也比较麻烦。

静压造型是自动造型线上常用的湿型砂造型紧实工艺,被认为是较为理想的造型方法,其设备主要由匀砂斗,百叶窗式加砂斗、储气包和吹气阀、多触头、余砂框、带排气塞的模板及模板框、举升工作台、模板回转更换装置、上机架移动装置等组成,紧实工艺可分为四个过程:(1)加砂:以自然落下的方法通过匀砂斗进入百叶窗式加砂斗,将一定量的型砂填入砂箱和余砂框内。

匀砂斗的作用是将型砂均匀的分布在整个砂箱面上。

砂子的加入量通过称重系统或者备用的时间定量系统可以准确控制。

砂斗内部配置喷分型液装置,在加砂前向模型上喷分型液。

(2)气流予紧实定量斗移至加砂位置,同时压头移至型腔上方,工作台上升,这时压头、余砂框、砂箱和模板形成一个封闭腔,按设定的时间和压力快速打开吹气阀,气流携带型砂向模板方向流动,完成良好的填充并得到予紧实。

空气经模板框周边和模板上的排气塞及排气阀排出。

(3)压实砂型在多触头的压实下得到最终紧实,压实比压可在0.3~1.1Mpa区间内调节。

(4)起模采用回程起模方式将模板与铸型分离。

静压造型与气冲造型的不同在于它把气冲变成吹气,把吹气变成填砂及予紧实手段,并增加了多触头压实过程。

它通过压实,尽可能的缩小了铸型强度上的差值,保证铸型硬度均匀性。

提高了铸型在砂箱高度上的利用率,并从根本上改变了气冲造型的t。

搭桥,,现象,工艺性很好。

适合多种汽车铸件生产,后桥另件像主减壳、圆柱齿轮壳、制动毂、刹车盘、轴差外壳、曲轴等件的生产都没问题。

配有高压多触头压实的静压造型机,并不是任何情况下都要吹气予紧实,据统计,大约65%的铸件直接压实,即可以获得满意的型腔硬度。

1.2 静压造型机技术参数(1)砂箱尺寸1000X800X 320/320mm(2)起模行程600mm(3)模底框高度350mm(4)设计生产率40 S/型(5)吹气压力0.3~O.5Mpa(6)压实力124 t压实比压(无级可调) 最大 1.1 Mpa(7)允许铸型拔模斜度O.50(8)液压系统工作压力11 Mpa(9)充砂框高度280mm(10)多触头数量40个多触头压实行程320mm多触头压进砂箱最大深度20mm(11)随机气包容量 2.5m3吹气阀通径 2 X 0 200mm(12)压缩空气进气压力≥0.6MPa(13)吹气予紧实噪音≤85db静压造型机有如下特点:(1)设有两个吹气阀,紧实工艺分两种●压实(用于简单铸件)●吹气予紧实+压实(根据铸件复杂程度,确定不同的吹气压力及时间)较窄而又较高的铸型,在重力填砂过程中不饱满,吹气予紧实时,因伴随有紧实过程,砂子的流动仍受阻碍而不充分,若设排气塞,打开一个阀用较小气流吹气,则有好的填充效果。

HWS静压造型线液压系统分析WOED

HWS静压造型线液压系统分析胡必超。

焦振功。

黄江斌。

肖林(东风汽车公司铸造一厂,十堰 442048)摘要:简要介绍了HWS静压造型线的组成,较详细地介绍了 HWS静压造型线的液压系统的组成,并分析了该线的几种典型液压回路。

关键词:液压系统;静压造型线;铸造中图分类号:TG23l 文献标识码:A文章编号:1004—6178(2004)O2—0003一O3Analysis of Hydraulic System of HW S SEIATSU Moulding LineHU Bi-chao,JIAO Zhen-gong,HUANG Jiang-bin, XIAO Lin(First Foundry work of Dongfeng Motor Corporation,Shiyan442048,China)Abstract:The HWS moulding line was introduced briefly and its hydraulic system was introduced in detaillin this paper Some typical hydraulic cycle system were analyzed also.Key W ords:hydraulic system ,SEIATSV moulding line,castingHWS造型线是我厂从德国 HWS公司引进的一条全自动静压造型生产线,主要生产汽车发动机汽缸体、汽缸盖等铸件毛坯。

该线已于 2002年 l0月正式投产,是目前世界上最先进的造型生产线之一。

与传统的造型生产线相比,其独特的液压系统给我们留下了深刻的印象,在此对其进行浅析,以供同行参考。

1 HWS静压造型线简介HWS静压造型线是技术复杂的大型成套设备,采用单主机、开放式布置,全线主要由主机(EFA— SD6型,配自动更换型板装置)、辅机 (包括分箱机、砂箱内腔清扫装置、砂箱外形清扫及检测装置、翻箱机、刮砂装置、移箱机、数字铣浇冒口机、数字单针扎通气孑L机、板式多针扎通气孑L机、下芯机、合箱机、铸型顶出机、砂胎推送装置、铸工小车台板清扫机、砂箱推送缓冲装置、砂箱及铸工小车定位系统、砂箱卡紧与卸卡装置等 )、运输设备(1}≠一5}≠横向转运小车、228副铸工小车及砂箱、辊道及轨道系统 )、液压系统、气动系统、电控系统等组成。

等静压成形

等静压成形等静压成形是一种先进的金属加工技术,它通过同时施加压力和温度来将金属粉末转化为具有高密度和精确形状的零件。

这种技术在各个工业领域中具有广泛应用,并在提高生产效率和产品质量方面发挥着重要作用。

等静压成形的基本原理是将金属粉末装入模具中,并在高压环境中施加压力。

同时,通过加热模具,使金属粉末在一定温度下具有一定的可塑性。

在压力和温度的共同作用下,金属粉末颗粒间产生变形,相互贴合,并形成一个致密的零件。

最后,通过冷却和固化过程,最终得到具有高密度和精确形状的零件。

等静压成形技术具有许多优点。

首先,由于金属粉末的一致性和可控性很高,所以可以制造出高精度的零件。

与传统的金属加工相比,等静压成形可以减少或消除后续加工工序,大大提高生产效率。

此外,这种技术还可以在一次成形中实现复杂形状的零件,减少了加工所需的时间和材料成本。

由于等静压成形过程中没有液态金属,因此不会出现表面氧化或污染等质量问题。

在实际应用中,等静压成形广泛用于汽车、航空航天、电子和医疗等行业。

例如,在汽车制造中,等静压成形可以实现发动机零部件、底盘组件和冷却系统的制造。

在航空航天领域,这种技术可以制造高强度的航空结构件和发动机部件。

而在电子和医疗器械领域,等静压成形可以制造高精度、复杂的连接器和导电零件。

要实现优质的等静压成形零件,工艺参数的选择至关重要。

首先,需要根据具体的材料性质和零件要求来确定适当的压力和温度。

压力过低可能导致零件密度不足,而过高的压力则会使零件变形或破裂。

温度过低可能无法使金属粉末达到足够的可塑性,而温度过高可能会引起过度蒸发或无法排除气体。

此外,模具设计和润滑剂的选择也对等静压成形的质量和效果有重要影响。

模具应具有合理的结构和适当的壁厚以确保零件形状的一致性和稳定性。

润滑剂的选择要考虑到对材料的影响以及生产环境的要求,以减少摩擦和磨损。

综上所述,等静压成形作为一种先进的金属加工技术,在提高生产效率和产品质量方面具有重要意义。

热等静压近净成形

热等静压近净成形

近年来,随着科技的不断进步和发展,热等静压近净成形技术成

为了制造业中备受关注的一项技术。

本文将详细讲解热等静压近净成

形的相关知识与应用。

一、热等静压近净成形的定义和工艺流程

热等静压近净成形技术是一种在高温和高压的条件下利用金属粉

末和模具,将材料形成零部件的过程。

其与传统的制造方式相比,具

有精度高、材料不浪费等优点。

工艺流程一般包含粉末制备、制粒、

造型、热处理、精密加工、清洗等环节。

二、热等静压近净成形的应用领域

热等静压近净成形技术可以广泛应用于航空、航天、汽车、电子

等领域,尤其在高精密度、复杂几何形状等方面具有非常突出的优势,例如用于航空发动机中气缸体和气缸盖等零部件的制造。

三、热等静压近净成形技术的优点和挑战

3.1 优点

热等静压近净成形技术可以在不需要过多加工的情况下制造出高

性能、高精度、低成本的零部件,材料利用率高、不污染环境等优点。

3.2 挑战

热等静压近净成形技术还存在一些挑战,如控制成形质量、避免

模具的沉积、指定任意几何形状等难点问题。

四、热等静压近净成形技术的发展趋势

热等静压近净成形技术在未来的发展趋势中,需要在材料的研究、设计与模具的制作等方面不断推进和创新,才能进一步提高成形质量

和产品精细度。

综上所述,热等静压近净成形技术是一项高效、高精度、高质量

的制造技术,具有广泛的应用前景和发展空间。

未来的发展趋势是向

更高效、更精密、更具成本优势的方向发展,迎合制造业的需求,为

产业发展做出更大的贡献。

简述静压造型生产线工艺流程

简述静压造型生产线工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!静压造型生产线是一种用于生产各种复杂形状金属零件的高效工艺设备,主要通过静压技术来实现金属粉末的填充和压制,从而得到所需的零件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

10

砂处理工部

功 能:将旧砂进行处理,得到再次使用要求

工艺流程:落砂--筛分--磁选--破碎--冷却

--筛分--磁选--配砂

型砂组成:原砂+粘土+水+附加物

主要设备:取铸件设备(可选) 捅箱机 振动落砂机

冷却设备 风选机 混砂机 除尘器

运送设备 粉料给料设备 在线检测设备

精选ppt

11

砂处理专用设备简介

制芯工部

与树脂砂工艺的制芯工部基本相同,静压 工艺的制芯工部要求比树脂砂工艺的机械 程度化更高

铸件清理工部

与树脂砂工艺的铸件清理工部基本相同

熔浇工部

与树脂砂工艺的熔浇工部基本相同,大规模 少品种生产时浇注采用浇注机浇注

精选ppt

6

精选ppt

7

造型工部

功 能: 涂料

取 铸 件设 备: 机械手或手工取件 混 砂 机 : 碾轮式或摆轮式混砂机 粉料给料设备: 气送、螺旋给料器等

谢谢大家

精选ppt

12

精选ppt

3

优点

● 作业环境粉尘少 ● 铸件制造成本低廉 ● 铸件尺寸精度、表面粗糙度比手工造型好 ● 生产效率高,能进行批量机械化生产

缺点

● 设备投资较高 ● 不适合多品种小批量生产

精选ppt

4

典型工作区分布

● 制芯工部 ● 造型工部 ● 熔炼工部 ● 砂处理工部 ● 铸件清理工部

精选ppt

5

--下芯--合箱

主要设备: 静压造型机 合箱机 下芯机(可选) 喷涂设备 运送辊道

精选ppt

8

精选ppt

9

工艺流程

静压造型机

自动喷涂--合型--填砂--气流预紧实

--压头压实--起模--送出砂型--

旋转换模

节拍

全自动运行,配有快速模板更换机构,单型

15~40秒,每小时50~120箱铸件

精选ppt

静压造型工艺简介

合力股份有限公司合肥铸锻厂技术质量部 二零零四年八月

精选ppt

1

名词解释

静压造型工艺: 是粘土潮模砂生产工艺的一种,铸 型的紧实方式是通过高压气体进行 预紧实,然后再进行一次压头紧实 的造型方式

工艺现状

工艺技术成熟,是国内外近年大力发展的铸造 工艺之一

精选ppt

2

工艺流程

配砂――制芯和造型――熔炼和浇注―――落砂 ――铸件清理―――旧砂回用处理