PTA生产工艺技术

PTA生产技术与工艺流程介绍

PTA生产技术与工艺流程介绍概述PTA(对苯二甲酸聚酯聚对苯二甲酸酯)是一种重要的合成纤维原料,广泛应用于纺织、化工、饮料包装等行业。

本文将对PTA的生产技术和工艺流程进行介绍。

原料PTA的主要原料是苯和空气中的氧气。

其中,苯是从原油提炼得到的,而氧气则可通过分离空气得到。

此外,为了提高反应效率和产品质量,还需要使用一些催化剂和助剂。

生产技术PTA的生产技术主要包括苯氧化、还原相脱氧和酯化合成三个步骤。

1.苯氧化:将苯和氧气经过反应器,加热至适当温度下进行催化氧化。

催化剂通常采用金属锰或锰盐,能够提高反应速率。

该反应生成的产物是对苯二甲酸。

2.还原相脱氧:将对苯二甲酸经过还原反应,去除产生的二氧化碳。

该反应需要使用催化剂,如蒽醌铝钠。

3.酯化合成:将还原相脱氧得到的对苯二甲酸与甘醇反应,生成PTA。

反应需要在适当的温度和压力下进行,并添加酯化反应催化剂。

通常使用的甘醇为乙二醇。

工艺流程PTA的生产工艺流程一般分为苯氧化与还原相脱氧工艺和酯化合成工艺两个主要步骤。

苯氧化与还原相脱氧工艺1.原料处理:将苯和空气经过处理设备进行净化和预热。

2.反应器操作:将处理后的苯和氧气通过反应器,在催化剂的作用下进行氧化反应,生成对苯二甲酸。

3.还原相脱氧:将对苯二甲酸进行还原相脱氧处理,去除产生的二氧化碳,得到还原相脱氧产物。

酯化合成工艺1.原料准备:将酯化反应中需要的甘醇(乙二醇)进行净化和预热。

2.反应器操作:将还原相脱氧产物与甘醇经过反应器,在适当的温度和压力下进行酯化合成反应,生成PTA。

3.产物处理:对产生的PTA进行提纯和干燥处理,得到最终产品。

注意事项在PTA的生产过程中,需要注意以下事项:1.原料质量:保证苯和甘醇的质量,避免对反应产物产生不利影响。

2.反应条件:控制反应温度、压力和催化剂的投加量,以提高反应效率和产品质量。

3.安全措施:采取合适的防爆、防火和防毒措施,确保工作环境安全。

通过以上的介绍,我们了解了PTA的生产技术和工艺流程。

各家PTA工艺技术对比

各家PTA工艺技术对比评析【更新时间:2010-11-6 13:20:44文章录入:中国PTA行业网站】刖言精对苯二甲酸(purified terephthalic acid简称PTA是生产聚酯的重要原料,对苯二甲酸是无色针状结晶或无定型粉末(外观为白色粉末,无毒、有刺激性,粉尘具有爆炸性,在常温下与空气混合达到一定质量浓度时会发生爆炸,其最低爆炸浓度为0.05 克/升。

分子量166.13,密度1.510克/厘米3,比热0.2873卡/克•度,升华热23.5千卡/ 克分子,熔点(在封管中425℃,升华点402℃,能溶于碱溶液,稍溶于热乙醇,微溶于水。

我国聚酯工业的超速成长,极大地刺激了PTA投资的快速增长,从而加快了PTA 项目的工艺引进,上述成果也不同程度地在新建或改建的PTA装置中得到了应用。

我国从20世纪70年代中期开始引进PTA生产装置,目前已形成相当的生产规模。

但我国PTA装置建设的关键技术仍然依靠进口,基础研究薄弱,能耗水平与国际先进水平比较还有相当大的差距。

我国PTA装置的生产规模已经与国际接轨,在大型化方面取得了长足的进展,但在工艺优化方面,特别是基础研究方面仍然有待开发。

下面将各家PTA生产工艺技术进行对比,来分析各个工艺的优缺点。

各家PTA工艺技术比较工艺技术各专利商都拥有工业化生产PTA的专利技术,拥有近期采用最新技术的专利工厂,并生产出合格的PTA产品。

都采用回收氧化反应副产蒸汽和反应尾气用于空压机驱动等节能措施,并将尾气用于中间产品CTA和成品PTA输送。

溶剂回收:多数厂家为共沸蒸馏,优于常压蒸馏,筛板塔逐渐改为填料塔。

催化剂回收:工艺技术(二的回收技术较简单,其他几家公司流程较复杂。

精制母液回收:工艺技术(六无精制母液回收,脱盐水消耗量大,PTA损失量大,其他几家都有。

工艺条件氧化反应温度、压力趋于降低。

工艺技术(一(二(三(五(六为高温氧化工艺,工艺技术(四为中温氧化工艺。

pta装置工艺技术

pta装置工艺技术PTA(聚对苯二甲酸酯)装置工艺技术是指用来生产聚对苯二甲酸酯的工业装置和相关工艺技术。

PTA是一种重要的聚酯原料,广泛用于纺织品、塑料、瓶装饮料等领域。

以下将介绍PTA装置工艺技术的基本原理和主要工艺流程。

PTA装置工艺技术的基本原理是通过对二甲酸和苯进行酯化反应,生成对苯二甲酸二乙酯(DEP),然后对DEP进行催化氧化反应,生成聚对苯二甲酸酯(PTA)。

PTA装置工艺技术主要包括原材料准备、反应设备、分离设备和产品收集等。

首先是原材料准备。

原材料包括苯、二甲酸和催化剂等。

苯是主要原料,需要去除杂质,提高纯度。

二甲酸也需要去除杂质,以保证反应的纯度。

催化剂通常使用锌锰酸盐,可以提高氧化反应的速度和效率。

接下来是反应设备。

反应设备通常采用连续式反应釜或固定床反应器。

连续式反应釜具有较高的反应效率和较大的产量,但操作相对复杂。

固定床反应器则适用于低温反应,操作相对简单。

反应温度一般在180-200摄氏度,反应压力为3-5兆帕。

然后是分离设备。

分离设备主要用于将反应产物中的DEP和PTA分离出来。

分离设备通常包括蒸发器、分子筛、冷凝器和萃取塔等。

通过调整温度和压力等条件,可以使DEP和PTA按照不同的沸点和溶解度进行分离。

最后是产品收集。

PTA产品需要经过冷却和固化等工序后,才能变成固体颗粒状物质,方便包装和使用。

产品收集设备通常包括过滤器、离心机和干燥机等。

通过这些设备,可以将PTA产品从反应混合液中分离出来,并得到纯度较高的PTA颗粒。

总结起来,PTA装置工艺技术是将二甲酸和苯进行酯化和氧化反应得到PTA的过程。

通过合理选择原材料、合适的反应设备、有效的分离设备和高效的产品收集设备,可以实现高效、稳定和可持续的PTA生产。

PTA装置工艺技术在化工工业中具有重要的应用价值,对于促进经济发展和提高产业竞争力具有重要意义。

pta工艺技术简介

pta工艺技术简介PTA(Purified Terephthalic Acid)是聚酯产业链中的重要原料,主要应用于生产聚对苯二甲酸乙二醇酯(PET)树脂,用于纺织、瓶片、膜片、瓶胚等制品。

本文将对PTA工艺技术进行简单介绍。

PTA的生产工艺主要有两种,一种是传统的苯液氧法,另一种是气相氧化法。

传统的苯液氧法是最早应用于PTA生产的方法。

该方法主要包括苯氧化、深度精制、净化和结晶等步骤。

首先,苯经过催化剂的催化,在高温高压下与氧气发生氧化反应,生成苯甲醛。

然后,苯甲醛经深度精制处理,通过蒸馏除去杂质物质,得到高纯度的对苯二甲酸甲酯。

接下来,对苯二甲酸甲酯通过加氢反应,生成PTA。

最后,PTA经过净化处理,通过结晶过程得到纯度较高的PTA产品。

而气相氧化法是一种新的PTA生产工艺,与传统的苯液氧法相比,具有更高的产能、更低的能耗和更小的环境污染等优势。

该工艺首先将苯与空气中的氧气引入反应器,通过催化剂的作用,在合适的反应温度下,发生氧化反应生成苯甲醛和二氧化碳。

然后,苯甲醛经过深度精制处理,得到高纯度的对苯二甲酸甲酯。

接下来,根据需要的产品规格,对苯二甲酸甲酯通过加氢反应,生成PTA。

最后,PTA经过净化和结晶等处理,得到纯度较高的PTA产品。

在PTA工艺技术的发展中,研发出了多种改进工艺,如溶剂精制工艺、生物法和电解法等。

这些改进工艺在提高产品质量、提高生产效率和降低环境污染等方面都有积极的意义。

总的来说,PTA是聚酯产业链中的重要原料,生产PTA的工艺技术主要有传统的苯液氧法和气相氧化法两种。

随着技术的发展,改进工艺方法也逐渐涌现,为PTA生产提供更好的选择。

PTA工艺技术简介

SSEC封面主讲人:李真泽中国石化集团上海工程有限公司PTA 生产技术和主要专利商简介PTA工艺流程原材料及公用工程消耗主要工艺设备装置布置投资及经济效益国内PTA供需分析及预测SSEC在PTA领域中的业绩目录PTA生产工艺技术简介PTA 生产技术和主要专利商简介PTA生产工艺技术简介氧化反应方程式:H3C-C6H4-CH3+ 3O2→HOOC-C6H4-COOH + 2H2O + 318.7 千卡/克分子加氢反应方程式:HOOC-C6H4-CHO + 2H2→HOOC-C6H4-CH3+ H2OPTA生产工艺技术简介PTA 生产技术和主要专利商简介当前世界上最主要的PTA技术专利商:9BP(原Amoco)9INVISTA(原属ICI,后归Dupont,再独立为INVISTA)9Mitsui(三井化学)其他还有以BP技术为蓝本发展起来:9Mitsubishi(三菱化学)9Daw Chemical(原属INCA,后被Daw并购)其中以BP生产技术的市场占有率为最高。

PTA 生产工艺流程PTA生产工艺技术简介氧化单元9空气压缩9进料配置9氧化反应9结晶9过滤9干燥9溶剂回收9溶剂脱水精制单元9进料配置9加氢反应9结晶9离心分离9过滤9干燥9排气洗涤和溶剂回收9母液中固体回收PTA 生产工艺流程PTA 生产工艺技术简介工艺空气压缩催化剂配制氧化配料氧化反应闪蒸结晶真空过滤干燥尾气冷凝尾气催化氧化闪蒸汽冷凝溶剂回收蒸汽及凝水系统精制配料加氢预热加氢反应闪蒸结晶压力离心分离真空过滤产品干燥气流输送母固回收残渣回收包装储存高压蒸汽空气Co,Mn,Br -PX循环溶剂溶剂回收脱离子水蒸汽透平膨胀透平闪蒸蒸汽氢气废水催化剂残渣废水循环溶剂母液醋酸溶剂回收反应尾气HAC母液中固体排入大气废水处理装置H 2O尾气洗涤典型PTA 装置工艺流程示意图PTA 生产工艺流程PTA 生产工艺技术简介工艺空气压缩2催化剂配制氧化反应2闪蒸结晶真空过滤干燥尾气冷凝1尾气洗涤和吸附1闪蒸汽冷凝洗涤共沸蒸馏溶剂回收蒸汽及凝水系统精制配料加氢预热加氢反应闪蒸结晶压力离心分离真空过滤产品干燥气流输送母固回收催化剂回收PET 装置低压蒸汽及凝水空气Co, Mn, Br PX,HAC循环溶剂溶剂回收脱离子水膨胀透平1闪蒸蒸汽氢气废水催化剂废水循环溶剂母液回收的醋酸溶剂反应尾气母液中固体废水处理装置醋酸正丁酯排入大气离心分离排入大气残渣至回收WQ工艺空气压缩1氧化反应1尾气冷凝2Q 尾气洗涤和吸附2膨胀透平2再生气处理排入大气W 中石化百万吨级PTA 装置流程示意图PTA 生产工艺流程PTA 生产工艺技术简介四级冷凝冷却分别回收0.29、0.24、0.098和-0.029MPaG副产蒸汽四级冷凝冷却分别回收0.35和0.2MPaG 副产蒸汽四级冷凝冷却分别回收0.43和0.2MPaG 副产蒸汽四级冷凝冷却分别回收0.3、0.24、0.1和-0.03MPaG 副产蒸汽3. 反应尾气冷凝冷却系统CS /Ti CS /Ti CS /Ti CS /Ti 反应器材质下进轴锚式搅拌上进轴、涡轮式及浆式三级搅拌上进轴、涡轮式及浆式二级搅拌底进轴变速锚式搅拌氧化反应器搅拌机1台立式罐顶端设蒸馏塔1台立式罐1台立式罐2台立式罐顶部设分离塔氧化反应器气液相鼓泡反应带强烈搅拌的气液相鼓泡反应带强烈搅拌的气液相鼓泡反应气液相鼓泡反应氧化反应类型186℃1.0 MPa 201℃1.5 MPa 191℃1.26 MPa 185~189℃0.97~1.12 MPa 氧化反应条件2. 氧化反应50万吨/年60万吨/年90万吨/年100万吨/年1. 最大生产能力MitsuiINVISTA BP 中国石化项目主要PTA 生产技术的特点比较PTA 生产工艺流程PTA 生产工艺技术简介60块板1座316L /317L /Ti60块板1座316L /双相钢90块板1座316L /317L /Ti 60块板1座316L /317L /Ti 醋酸精馏塔共沸蒸馏设共沸剂回收塔共沸蒸馏设共沸剂回收塔直接精馏共沸蒸馏设共沸剂回收塔工艺流程7. 溶剂回收系统真空鼓式2台真空鼓式2台真空鼓式2台真空鼓式4台6. 真空过滤立式离心机3台无无立式离心机6台5. 氧化离心立式罐带搅拌(浆料罐)立式罐带搅拌立式罐带搅拌立式罐带搅拌结晶器形式1台3台串联3台串联2台串联结晶器台数4. 结晶系统MitsuiINVISTA BP 中国石化项目主要PTA 生产技术的特点比较PTA 生产工艺流程PTA 生产工艺技术简介13014011014512. 综合能耗指标kg 标油/t 产品压力离心分离后真空过滤分离压力离心分离后真空过滤分离压力离心分离后真空过滤分离压力过滤分离后真空过滤分离11. 产品分离系统采用结晶器闪蒸汽副产蒸汽加热直接采用结晶器闪蒸汽和蒸汽凝液加热直接采用结晶器闪蒸汽加热直接采用结晶器闪蒸汽加热10. 精制预热系统蒸汽利用催化燃烧高压催化燃烧催化燃烧再生热氧化燃烧9. 氧化尾气处理设置催化剂回收装置,回收催化剂水溶液,经浓缩后,送氧化反应器。

精对苯二甲酸(PTA)生产技术及工艺流程

……………………………………………………………最新资料推荐…………………………………………………精对苯二甲酸(PTA)生产技术及工艺流程摘要精对苯二甲酸(PTA)英文名称:Pure terephthalic acid(PTA)分子式C6H4(COOH)2 。

是以对二甲苯为原料,液相氧化生成粗对苯二甲酸,再经加氢精制,结晶,分离,干燥,得到精对苯二甲酸。

精对苯二甲酸为白色针状结晶或粉末,约在 300℃升华,自燃点680℃。

能溶于热乙醇,微溶于水,不溶于乙醚、冰醋酸和氯仿。

低毒,易燃。

其粉尘与空气形成爆炸性混合物,爆炸极限0.05g/L~12.5g/ L。

精对苯二甲酸是生产聚酯切片、长短涤纶纤维等化纤产品和其它重要化工产品的原料。

精对苯二甲酸(PTA)是重要的大宗有机原料之一,其主要用途是生产聚酯纤维(涤纶)、聚酯薄膜和聚酯瓶,广泛用于与化学纤维、轻工、电子、建筑等国民经济的各个方面,与人民生活水平的高低密切相关。

关键词:氧化反应结晶高压吸收常压吸收分离干燥溶剂及催化剂回收残渣蒸发溶剂脱水萃取常压汽提系统加氢反应过滤最新精品资料整理推荐,更新于二〇二一年一月二十三日2021年1月23日星期六17:08:08……………………………………………………………最新资料推荐…………………………………………………目录摘要 (I)前言 ······································································································- 1 -第一章精对苯二甲酸的工业概貌 ································································- 2 -1.1 世界精对苯二甲酸工业概貌 ··························································- 2 -1.2 我国精对苯二甲酸工业概貌 ··························································- 3 -第二章精对苯二甲酸的上下游产业链······················································- 5 -2.1 精对苯二甲酸的上游产业······························································- 5 -2.2 精对苯二甲酸的下游产业······························································- 5 -第三章精对苯二甲酸的性质及其主要用途 ···············································- 6 -3.1 精对苯二甲酸的性质 ····································································- 6 -3.1 精对苯二甲酸的主要用途······························································- 6 -第四章精对苯二甲酸的主要原料·····························································- 7 -第五章产品方案及规格···········································································- 8 -5.1 产品方案······················································································- 8 -5.2 主要产品规格···············································································- 8 -第六章精对苯二甲酸的生产工艺技术······················································- 9 -6.1 国外工艺技术现状 ········································································- 9 -6.2 国内的工艺技术选择 ··································································- 10 -第七章精对苯二甲酸的工艺流程及操作条件 ·········································- 11 -7.1 反应历程简介·············································································- 11 -7.1.1 对二甲苯氧化 ···································································- 11 -7.1.2对苯二甲酸精制·································································- 12 -7.2 工艺流程简述·············································································- 12 -7.2.1 空气压缩机·······································································- 12 -7.2.2 100 单元---母液储存罐····················································- 12 -7.2.3 200 单元--氧化反应、结晶、高压吸收及常压吸收。

PET生产工艺(PTA法).

职业教育高分子材料加工技术专业教学资源库

PET (聚酯)

聚酯是制造聚酯纤维、涂料、薄膜及工程塑 料的原料,是由饱和的二元酸与二元醇通过缩聚 反应制得的一类线性高分子缩聚物。这类缩聚物 的品种因随使用原料或中间体而异,故品种繁多 数不胜数。但所有品种均有一个共同特点,就是 其大分子的各个链节间都是以酯基“-COO-”相 联,所以把这类缩聚物通称为聚酯。 以聚酯为基础制得的纤维称为涤纶,是三大合 成纤维(涤纶、锦纶、腈纶)之一,是最主要的 合成纤维。下面主要介绍对苯二甲酸乙二醇酯 (简称PET)生产工艺。

主要工艺条件: EG:PTA= (1.3-1.8):1(mol), 反应温度:220-250℃, 压力3-4kg/cmcm,催化剂:氧化钛、氢氧化 钛等。若在高温下(>275℃)反应,也有不用 催化剂的。

BHET缩聚有以下三个特点: (1)平衡常数小,平均为4.9,要除去副产物 乙二醇才能得到高聚物.真空(后期绝对压力 在266.6Pa以下)。 (2)在缩聚中随着聚合物聚合度的增加熔体 的粘度和熔点变化很大. (3)添加剂:在BHET缩聚中尚需加入各种添 加剂。其作用及要求列于表。

连续缩聚 一般可分为三段: 第一段是除去醇化或酯交换反应中多余或产生 的乙二醇: 第二段是低聚合度物料缩聚,一般称这一阶段 为预缩聚 这时物料粘度较低.设备可以用釜式、塔式(容 量板塔)和卧式反应器,设备容量较大,采用二 级蒸汽喷射泵抽真空。 第三段是在高真空下进行的缩聚,称后缩聚。

直接酯化聚酯生产工艺 直接酯化聚酯生产工艺所用的原料为:对苯二甲酸 与乙二醇,其工艺过程包括酯化与缩聚。 酯化 对苯二甲酸与乙二醇按摩尔比1∶1.33配料,以三氧 化二锑为催化剂,在搅拌下,控制酯化温度在乙二醇沸 点以上。酯化反应在反应釜中进行。用平均聚合度为 1.1的酯化物在反应器中循环,酯化物与对苯二甲酸的 摩尔比为0.8。控制釜的夹套温度为270℃,物料在釜内 第一区室内充分混合,制成粘度为2Pa· s的浆液。这种浆 液穿过区室间档板上的小孔进入下一个区室,物料在前 进中进行反应,最后获得均一低聚物。反应产生的水, 经蒸馏排出设备外。

PTA工艺技术简介

SSEC封面主讲人:李真泽中国石化集团上海工程有限公司PTA 生产技术和主要专利商简介PTA工艺流程原材料及公用工程消耗主要工艺设备装置布置投资及经济效益国内PTA供需分析及预测SSEC在PTA领域中的业绩目录PTA生产工艺技术简介PTA 生产技术和主要专利商简介PTA生产工艺技术简介氧化反应方程式:H3C-C6H4-CH3+ 3O2→HOOC-C6H4-COOH + 2H2O + 318.7 千卡/克分子加氢反应方程式:HOOC-C6H4-CHO + 2H2→HOOC-C6H4-CH3+ H2OPTA生产工艺技术简介PTA 生产技术和主要专利商简介当前世界上最主要的PTA技术专利商:9BP(原Amoco)9INVISTA(原属ICI,后归Dupont,再独立为INVISTA)9Mitsui(三井化学)其他还有以BP技术为蓝本发展起来:9Mitsubishi(三菱化学)9Daw Chemical(原属INCA,后被Daw并购)其中以BP生产技术的市场占有率为最高。

PTA 生产工艺流程PTA生产工艺技术简介氧化单元9空气压缩9进料配置9氧化反应9结晶9过滤9干燥9溶剂回收9溶剂脱水精制单元9进料配置9加氢反应9结晶9离心分离9过滤9干燥9排气洗涤和溶剂回收9母液中固体回收PTA 生产工艺流程PTA 生产工艺技术简介工艺空气压缩催化剂配制氧化配料氧化反应闪蒸结晶真空过滤干燥尾气冷凝尾气催化氧化闪蒸汽冷凝溶剂回收蒸汽及凝水系统精制配料加氢预热加氢反应闪蒸结晶压力离心分离真空过滤产品干燥气流输送母固回收残渣回收包装储存高压蒸汽空气Co,Mn,Br -PX循环溶剂溶剂回收脱离子水蒸汽透平膨胀透平闪蒸蒸汽氢气废水催化剂残渣废水循环溶剂母液醋酸溶剂回收反应尾气HAC母液中固体排入大气废水处理装置H 2O尾气洗涤典型PTA 装置工艺流程示意图PTA 生产工艺流程PTA 生产工艺技术简介工艺空气压缩2催化剂配制氧化反应2闪蒸结晶真空过滤干燥尾气冷凝1尾气洗涤和吸附1闪蒸汽冷凝洗涤共沸蒸馏溶剂回收蒸汽及凝水系统精制配料加氢预热加氢反应闪蒸结晶压力离心分离真空过滤产品干燥气流输送母固回收催化剂回收PET 装置低压蒸汽及凝水空气Co, Mn, Br PX,HAC循环溶剂溶剂回收脱离子水膨胀透平1闪蒸蒸汽氢气废水催化剂废水循环溶剂母液回收的醋酸溶剂反应尾气母液中固体废水处理装置醋酸正丁酯排入大气离心分离排入大气残渣至回收WQ工艺空气压缩1氧化反应1尾气冷凝2Q 尾气洗涤和吸附2膨胀透平2再生气处理排入大气W 中石化百万吨级PTA 装置流程示意图PTA 生产工艺流程PTA 生产工艺技术简介四级冷凝冷却分别回收0.29、0.24、0.098和-0.029MPaG副产蒸汽四级冷凝冷却分别回收0.35和0.2MPaG 副产蒸汽四级冷凝冷却分别回收0.43和0.2MPaG 副产蒸汽四级冷凝冷却分别回收0.3、0.24、0.1和-0.03MPaG 副产蒸汽3. 反应尾气冷凝冷却系统CS /Ti CS /Ti CS /Ti CS /Ti 反应器材质下进轴锚式搅拌上进轴、涡轮式及浆式三级搅拌上进轴、涡轮式及浆式二级搅拌底进轴变速锚式搅拌氧化反应器搅拌机1台立式罐顶端设蒸馏塔1台立式罐1台立式罐2台立式罐顶部设分离塔氧化反应器气液相鼓泡反应带强烈搅拌的气液相鼓泡反应带强烈搅拌的气液相鼓泡反应气液相鼓泡反应氧化反应类型186℃1.0 MPa 201℃1.5 MPa 191℃1.26 MPa 185~189℃0.97~1.12 MPa 氧化反应条件2. 氧化反应50万吨/年60万吨/年90万吨/年100万吨/年1. 最大生产能力MitsuiINVISTA BP 中国石化项目主要PTA 生产技术的特点比较PTA 生产工艺流程PTA 生产工艺技术简介60块板1座316L /317L /Ti60块板1座316L /双相钢90块板1座316L /317L /Ti 60块板1座316L /317L /Ti 醋酸精馏塔共沸蒸馏设共沸剂回收塔共沸蒸馏设共沸剂回收塔直接精馏共沸蒸馏设共沸剂回收塔工艺流程7. 溶剂回收系统真空鼓式2台真空鼓式2台真空鼓式2台真空鼓式4台6. 真空过滤立式离心机3台无无立式离心机6台5. 氧化离心立式罐带搅拌(浆料罐)立式罐带搅拌立式罐带搅拌立式罐带搅拌结晶器形式1台3台串联3台串联2台串联结晶器台数4. 结晶系统MitsuiINVISTA BP 中国石化项目主要PTA 生产技术的特点比较PTA 生产工艺流程PTA 生产工艺技术简介13014011014512. 综合能耗指标kg 标油/t 产品压力离心分离后真空过滤分离压力离心分离后真空过滤分离压力离心分离后真空过滤分离压力过滤分离后真空过滤分离11. 产品分离系统采用结晶器闪蒸汽副产蒸汽加热直接采用结晶器闪蒸汽和蒸汽凝液加热直接采用结晶器闪蒸汽加热直接采用结晶器闪蒸汽加热10. 精制预热系统蒸汽利用催化燃烧高压催化燃烧催化燃烧再生热氧化燃烧9. 氧化尾气处理设置催化剂回收装置,回收催化剂水溶液,经浓缩后,送氧化反应器。

PTA技术

精对苯二甲酸(PTA)是重要的大宗有机原料之一,其主要用途是生产聚酯纤维(涤纶)、聚酯薄膜和聚酯瓶,广泛用于与化学纤维、轻工、电子、建筑等国民经济的各个方面,与人民生活水平的高低密切相关。

PTA的应用比较集中,世界上90%以上的PTA用于生产聚对苯二甲酸乙二醇酯(PET),其它部分是作为聚对苯二甲酸丙二醇酯(PTT)和聚对苯二甲酸丁二醇酯(PBT)及其它产品的原料。

1 PTA生产工艺1.1 我国早期PTA生产工艺我国早期生产PTA的厂家有上海石油化工总厂涤纶厂、北京燕山石化总公司长征化工厂和辽阳化纤总厂等厂家。

其生产方法主要分为低温氧化法和高温氧化法两种。

1.1.1 对二甲苯低温氧化法原料对二甲苯(PX)在醋酸溶液中,以醋酸钴(或醋酸锰)及溴化物为催化剂,以三聚乙醛为氧化促进剂,在130-140℃和1.5-4.0MPa压力下,用空气一步低温氧化生成对苯二甲酸。

产品对苯二甲酸先在160℃和0.55MPa压力条件下用醋酸洗涤,再在100℃和常压条件下用醋酸洗涤,然后干燥得到产品精对苯二甲酸。

1.1.2 对二甲苯高温氧化法对二甲苯以醋酸为溶剂,以醋酸钴、醋酸锰为催化剂,在四溴乙烷存在下,于221-225℃和0.255MPa压力下氧化生成对苯二甲酸。

反应产物在280-290℃和6.5-7.0MPa压力下溶解于水中,成对苯二甲酸水溶液。

然后用钯/活性炭催化剂加氢处理,除去微量对羰基苯甲醛,经结晶、洗涤、干燥,得成品精对苯二甲酸。

1.2 PTA生产工艺进展1.2.1 PTA生产工艺进展概述 PTA是聚酯产品的主要原料,由于聚酯工业的迅速发展,特别是采用PTA直接酯化、连续缩聚工艺实现工业化生产以来,和对苯二甲酸二甲酯(DMT)工艺路线相比,因其具有流程简短、原料消耗低、生产工艺容易控制、成本低等诸多优点,20世纪70年代以后,PTA工艺已成为聚酯工业发展之重点。

以对二甲苯(PX)为原料生产聚酯单体工艺路线很多,而技术先进、应用广泛的工业装置可分为两类:一类是以威顿法技术为代表的合并氧化酯化法生产对DMT工艺;另一类是以英国BP-Amoco、美国Dupont-ICI、日本三井油化、日本三菱化学(MCC)、美国Eastman及意大利INCA等公司技术为代表的中温氧化、加氢精制(或深度氧化)生产精对苯二甲酸工艺。

pta工艺技术

pta工艺技术PTA工艺技术是指通过对纯对苯和纯异丙醇进行反应合成的对苯二甲酸(PTA)的工艺技术。

PTA工艺技术在纺织、石化、塑料等行业具有重要的应用价值和发展潜力。

本文将介绍PTA工艺技术的原理、过程和应用。

PTA工艺技术的原理是利用催化剂催化对苯和异丙醇进行酯化反应,生成酯化物。

然后通过高温下的脱水反应,将酯化物转化为PTA。

PTA是一种重要的化工原料,广泛用于生产聚酯纤维、塑料、涤纶等产品。

PTA工艺技术的主要过程包括前处理、酯化反应、脱水反应和蒸馏等。

前处理主要是对原料进行精制,去除杂质,并调节反应物的浓度和比例。

酯化反应是PTA工艺技术的关键步骤,需要合适的催化剂和反应条件。

脱水反应是将酯化物转化为PTA的过程,需要高温和脱水剂的作用。

蒸馏是对产物进行分离和净化,得到高纯度的PTA。

PTA工艺技术具有很多优点。

首先,PTA工艺技术可以利用丰富的对苯和异丙醇资源,减少了对化石能源的依赖,具有较高的可持续性。

其次,PTA工艺技术可以提高PTA的产量和质量,降低生产成本。

此外,PTA工艺技术还具有操作简单、生产周期短、产品纯度高的特点。

PTA工艺技术在纺织行业中的应用广泛。

PTA可以合成涤纶纤维,涤纶纤维是一种优良的合成纤维,具有柔软、耐磨、耐酸碱等特点,广泛用于纺织品、家居用品和工业用品等领域。

PTA还可以用于合成PET瓶片,PET瓶片是一种常见的塑料包装材料,具有耐高温、抗冲击、透明度高的特点,被广泛应用于食品、饮料和日用品的包装领域。

除了纺织行业,PTA工艺技术还可以在石化、塑料和化妆品等行业中得到应用。

在石化行业中,PTA可以作为油田水处理剂,用于去除油田水中的杂质和有机物。

在塑料行业中,PTA可以用于生产PET塑料制品,如瓶子、片材和纤维等。

在化妆品行业中,PTA可以用于合成染发剂、香水和化妆品等。

综上所述,PTA工艺技术是一种重要的工艺技术,具有广泛的应用前景。

随着纺织、石化、塑料等行业的发展,PTA工艺技术将会得到更多的应用和研究。

pta工艺技术介绍

pta工艺技术介绍PTA(杂交气溶胶纺丝技术)是一种新兴的纺织工艺技术,它将纤维材料通过电子束杂交射线溶解成为气溶胶,并通过高速气流将气溶胶纺丝成为纤维。

该技术具有较好的可塑性、高度的纤维强度和优异的性能,被广泛用于纺织品、建筑材料、医疗器械等领域。

PTA技术主要包括杂交气溶胶制备、纺丝成型和后处理等步骤。

首先,通过电子束杂交射线将纤维材料溶解成为粉末状的气溶胶。

这个过程可以在真空或气氛下进行,通过调整电子束的能量和功率来实现纤维材料的溶解和气溶胶的制备。

接下来,将气溶胶注入纺丝器中,同时通过高速气流将其纺丝成为纤维。

纺丝过程中,可以通过调整纺丝器的参数来控制纤维的直径和形状。

最后,对纺丝得到的纤维进行后处理,如拉伸、退火、表面修饰等,以提高纤维的性能和稳定性。

PTA技术具有很多优点。

首先,该技术可以制备出直径很细的纤维,比传统的纺织工艺要更细密。

这使得PTA纺丝的纤维具有更好的柔软性和透气性,非常适合用于制作高级纺织品。

其次,PTA纤维具有很高的拉伸强度和断裂强度,且不易变形和断裂。

这使得PTA纺织品在使用过程中更加耐用和耐磨。

此外,PTA纺织品还具有优异的抗菌性能和防静电性能,可以用于医疗器械、防护服装等领域。

最后,PTA技术还可以实现多种纤维材料的混合纺丝,从而得到具有多种功能和性能的复合纤维。

然而,PTA技术也存在一些挑战。

首先,纺丝过程中的气氛控制要求很高,对设备和工艺的要求也较高。

此外,纺丝得到的纤维容易聚集和结块,需要进行后处理来解决这个问题。

此外,PTA技术的设备和研发成本较高,对于中小型企业来说可能不太合适。

总的来说,PTA技术是一种具有很大潜力的纺织工艺技术。

它可以制备出高性能、高透气性的纤维材料,被广泛应用于各行各业。

随着技术的不断改进和推广,PTA技术将在未来发展得更加广泛和成熟。

国内PTA生产技术的应用及新一代工艺介绍

国内PTA生产技术的应用及新一代工艺介绍PTA是生产聚酯的主要原料,全称精对苯二甲酸,据公开资料统计目前国内产量总和已达到全球总产能的56%左右,截止2018年1月嘉兴石化二期投产后国内产能总和达到了5131.5萬吨/年。

本文对目前国内已投产主流专利进行简单介绍,并对新一代PTA技术进行介绍和解析。

标签:PTA生产技术;PTA新工艺1 国内已投产PTA生产技术简介我国投产的PTA应用的技术包括BP、INVISTA、昆仑、日立、三菱+东帝士、EASTMAN、早期BP+AMOCO工艺、三井工艺等,产能市场份额从打到小依次是INVISTA、日立、三菱+东帝士、昆仑、BP,截止2018年8月各占37.45%、26.11%、13.15%、12.08%、7.79%。

从上世纪五十年代开始,BP-Amoco(简称BP)公司和DuPont-ICI(后转让给INVISTA)公司几乎同时对PTA生产工艺进行研发,不断完善逐步发展和形成氧化、精制专利技术,其他的生产工艺都是这两家工艺技术的基础上,通过进行研发而形成的具有自身特点的专有工艺技术。

因BP专利在2015年开始出售专利授权,之前国内除了珠海BP以外并没有其他使用其专利的工厂,其国内技术应用比例并不大。

而INVISTA专利在1995年、1996年开始对辽阳石化、乌鲁木齐石化出售其专利技术,截止2018年8月国内有20套采用INVISAT的装置已建设完成。

国产工艺为中国昆仑工程公司(原来的中国纺织工业设计院)的专利技术,其专利技术以三井工艺技术为基础进行工艺改进优化,重庆市涪陵蓬威石化有限责任公司是第一个采用该技术的PTA装置,之后海伦石化120万吨/年、浙江远东石化(现已被华杉集团收购)140万吨/年、虹港石化150万吨/年PTA装置也均采用该技术,但其能耗、物耗与同期的BP、INVISTA工艺仍有差距。

2 PTA新工艺介绍目前PTA新技术开发提供技术转让的主要有BP、INVISTA、昆仑三家,其中BP最新工艺技术于2015年7月在珠海BP三期投产,INVISTA最新P8技术2018年1月在嘉兴桐昆二期投产,虽然在试运行阶段设备故障和工艺稳定方面存在一定的问题,但经过相关改造,装置运行已趋于平稳,技术已接近成熟。

精对苯二甲酸(PTA)生产技术及工艺流程

精对苯二甲酸(PTA)生产技术及工艺流程引言精对苯二甲酸(PTA)是一种重要的化工原料,广泛应用于纺织、聚酯纤维、塑料、涂料等行业。

本文将介绍PTA的生产技术及工艺流程,包括原料准备、反应过程、精制过程等。

原料准备PTA的主要原料为苯和甲醇。

苯通常由石油加工中分离得到,而甲醇则可以通过甲烷或煤制气得到合成。

在生产中,苯和甲醇经过脱色、脱氧、脱硫等处理步骤,以提高反应的纯度和效率。

反应过程PTA的生产通常采用氧化反应,具体过程如下:1.氧化反应:苯和甲醇在催化剂的作用下发生氧化反应,生成粗对苯二甲酸。

反应条件包括温度、压力和催化剂的选择,这些参数的控制对于反应的效果至关重要。

2.结晶分离:粗对苯二甲酸通过结晶分离的方式,将杂质和未反应物进行分离。

结晶分离通常采用溶剂结晶法或冷却结晶法,其中冷却结晶法是常用的工艺。

3.回收利用:在结晶分离的过程中,除了得到纯度较高的PTA产品,还可以回收利用未反应的苯和甲醇,以提高资源利用效率和降低成本。

精制过程得到的粗对苯二甲酸需要进行进一步精制,以提高产品的纯度和质量。

精制过程包括以下步骤:1.脱色处理:将粗对苯二甲酸通过脱色剂(如活性炭)的吸附作用,去除杂质和色素。

脱色处理可以提高产品的外观和纯度。

2.活化处理:经过脱色处理后的对苯二甲酸需要进行活化处理,以去除吸附在表面的杂质和脱色剂,恢复对苯二甲酸的活性。

3.结晶分离:活化处理后的对苯二甲酸通过结晶分离的方式,去除残留的杂质和未反应物。

结晶分离的条件和工艺与前面的过程相似。

4.干燥和包装:最后,得到的精制PTA产品需要进行干燥处理,去除水分,然后进行包装,以保证产品的质量和稳定性。

总结精对苯二甲酸(PTA)是一种重要的化工原料,生产过程包括原料准备、反应过程和精制过程。

通过控制合适的反应条件和采用适当的精制工艺,可以获得高纯度和高质量的PTA产品。

PTA生产技术的不断改进和创新也将促进该行业的发展和进步。

以上是对精对苯二甲酸(PTA)生产技术及工艺流程的简要介绍,希望对读者有所帮助。

PTA生产技术及工艺流程简述

PTA生产技术及工艺流程简述PTA(聚对苯二甲酸丙二酯)是一种重要的合成聚酯纤维原料,广泛应用于纺织工业。

PTA的生产技术及工艺流程主要包括下列步骤:1. 原料准备:PTA的主要原料是对二甲苯(PX,P-xylene)和空气中的氧气。

PX是由石油提炼或液化天然气分离中获得的。

PX需进行精制处理,如脱气、脱硫等。

同时,空气也需通过压缩和净化处理。

2.氧化:PX在高温下与空气进行氧化反应生成对苯二甲酸(PTA)。

氧化反应需要在特定的高温、高压和催化剂的存在下进行。

常用的催化剂是金属砷酸铂(Pt/As2O3),它能促进PX与空气中氧气的反应,提高反应速率和选择性。

3.分离:氧化反应后,产生的反应物包括PTA、醛、酸等。

醛和酸是杂质,需通过中和和水洗的方式进行分离和去除。

PTA则通过降温和减压操作使其从气相转化为固体,后经过过滤和干燥处理,得到纯净的PTA产品。

4.回收:在分离和净化过程中,醛和酸可以回收利用。

醛通过还原反应可以转化为PX,再次用于氧化反应。

酸则经过进一步的处理,可以得到其他化工产品。

5.后续加工:PTA产品经过上述步骤处理后,可用于生产聚酯纤维。

PTA与乙二醇(EG)通过聚酯化反应生成聚对苯二甲酸乙二酯(PET)。

PET纤维具有优良的物理性能和织物性能,广泛应用于纺织行业。

总结来说,PTA的生产技术及工艺流程主要包括原料准备,氧化反应,分离,回收和后续加工。

该工艺流程能够高效地将PX转化为PTA,并将PTA用于聚酯纤维的生产,满足纺织工业对纤维原料的需求。

PTA合成工艺简介

PTA生产技术及工艺流程简述目前世界PTA生产厂家采用的技术虽有差异,但归纳起来,大致可分为以下两类:(1)精PTA工艺此工艺采用催化氧化法将对二甲苯(PX)氧化成粗TA,再以加氢还原法除去杂质,将CTA精制成PTA。

这种工艺在PTA生产中居主导地位,代表性的生产厂商有:英国石油(BP)、杜邦(Dupont)、三井油化(MPC)、道化学-因卡(Dow-INCA)、三菱化学(MCC)和因特奎萨(Interquisa)等。

(2)优质聚合级对苯二甲酸(QTA、EPTA)工艺此工艺采用催化氧化法将PX氧化成粗TA,再用进一步深度氧化方法将粗TA精制成聚合级TA。

此工艺路线的代表生产厂商有三菱化学(MCC)、伊斯特曼(Eastman)、杜邦(Dupont)、东丽(Toray)等。

生产能力约占PTA总产能的16%。

两种工艺路线差异在于精制方法不同,产品质量也有所差异。

即两种产品所含杂质总量相当,但杂质种类不一样。

PTA产品中所含PT酸较高(200ppm左右),4-CBA较低(25ppm 左右),而QTA(或EPTA)产品中所含杂质与PTA相反,4-CBA 较高(250ppm左右),PT酸较低(25ppm以下)。

两种工艺路线的产品用途基本相同,均用于聚酯生产,最终产品长短丝、瓶片的质量差异不大。

目前,钴-锰-溴三元复合体系是PX氧化的最佳催化剂,其中钴是最贵的,所以目前该方面的一直进行降低氧化催化剂能耗的研究。

PTA生产过程中所用TA加氢反应催化剂为Pd/C,目前研究的主要问题是如何延长催化剂的使用寿命。

工业化的精对苯二甲酸制备工艺很多,但随着生产工艺的不断发展,对二甲苯高温氧化法成为制备精对苯二甲酸的最主要的生产工艺,这种工艺在对苯二甲酸的制备工艺中占有绝对优势。

对二甲苯高温氧化工艺是在高温、高压下进行的,副反应较多;而且由于温度高、压力大对设备本身的要求就高。

因此工艺改进主要就集中在降低氧化反应温度和降低氧化反应的压力两个方面。

pta 工艺技术

pta 工艺技术PTA(聚对苯二甲酸兹)工艺技术是一种重要的工艺技术,主要用于生产聚对苯二甲酸兹,它是合成聚酯和聚酯纤维的重要原料之一。

PTA工艺技术的发展对于提高聚酯产品的质量和降低生产成本具有重要意义。

PTA工艺技术的主要过程包括苯氧化、空气氧化、催化加氢、脱氢、提纯等。

首先,苯氧化是将石脑油与空气在催化剂的作用下,经过一系列反应,最终转化为苯酚和对苯二甲酸。

然后,将苯酚再经过空气氧化反应,得到苯甲醛。

接着,苯甲醛经过催化加氢反应,在催化剂催化下,与氢气反应,生成对苯二甲酸。

最后,通过脱氢和提纯过程,得到纯度较高的PTA产品。

PTA工艺技术的优点在于其产品具有高纯度、高收率、低污染以及广泛的应用范围。

高纯度的PTA产品可以用于合成高性能聚酯纤维,具有良好的强度、耐磨和耐化学性能。

高收率的工艺可以提高产品的产量,并减少废液的产生,降低生产成本。

低污染是指PTA工艺在生产中不使用氧化剂和还原剂,不产生有害物质,对环境友好。

而广泛的应用范围则是指PTA产品可以用于制备聚酯纤维、汽车零部件、塑料瓶等各种产品,市场需求大。

然而,PTA工艺技术也存在一些问题。

首先,该工艺过程中需要使用大量的催化剂,这增加了生产成本。

其次,催化剂的质量对产品的质量有直接影响,制备高质量催化剂也是一个技术难点。

此外,废弃的催化剂处理问题也需要解决。

目前,一些新型的催化剂和工艺技术正在研究和发展中,希望能够解决这些问题。

为了进一步提高PTA工艺技术的质量和效率,我们可以从以下几个方面进行改进。

首先,优化催化剂的制备工艺,提高催化剂的质量和稳定性,减少生产成本。

其次,改进反应条件和工艺参数,优化反应过程,提高产品收率和纯度。

再次,通过发展新型催化剂和工艺技术,提高PTA工艺技术的效率和环境友好性。

此外,加强废弃物的处理和回收利用,实现资源的可循环利用。

总之,PTA工艺技术是一种重要的工艺技术,对于提高聚酯产品质量和降低生产成本具有重要意义。

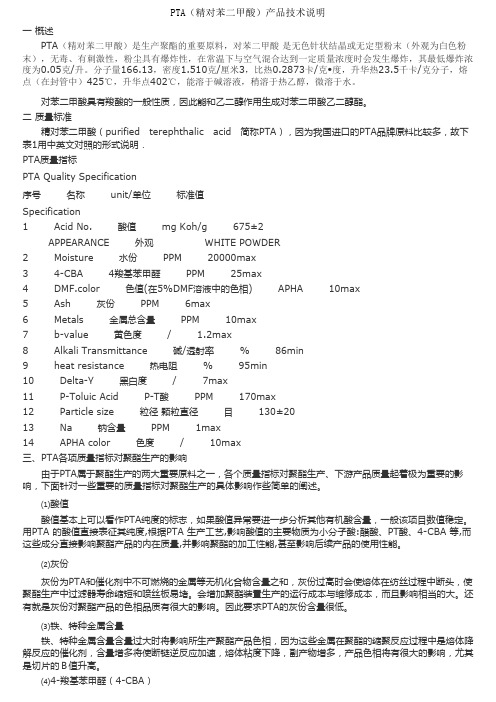

PTA产品技术简介

PTA(精对苯二甲酸)产品技术说明一概述 PTA(精对苯二甲酸)是生产聚酯的重要原料,对苯二甲酸是无色针状结晶或无定型粉末(外观为白色粉末),无毒、有刺激性,粉尘具有爆炸性,在常温下与空气混合达到一定质量浓度时会发生爆炸,其最低爆炸浓度为0.05克/升。

分子量166.13,密度1.510克/厘米3,比热0.2873卡/克•度,升华热23.5千卡/克分子,熔点(在封管中)425℃,升华点402℃,能溶于碱溶液,稍溶于热乙醇,微溶于水。

对苯二甲酸具有羧酸的一般性质,因此能和乙二醇作用生成对苯二甲酸乙二醇酯。

二质量标准 精对苯二甲酸(purified terephthalic acid 简称PTA),因为我国进口的PTA品牌原料比较多,故下表1用中英文对照的形式说明.PTA质量指标PTA Quality Specification序号名称 unit/单位标准值Specification1 Acid No. 酸值 mg Koh/g 675±2APPEARANCE 外观 WHITE POWDER2 Moisture 水份 PPM 20000max3 4-CBA 4羧基苯甲醛 PPM 25max4 DMF.color 色值(在5%DMF溶液中的色相) APHA 10max5 Ash 灰份 PPM 6max6 Metals 金属总含量 PPM 10max7 b-value 黄色度 / 1.2max8 Alkali Transmittance 碱/透射率 % 86min9 heat resistance 热电阻 % 95min10 Delta-Y 黑白度 / 7max11 P-Toluic Acid P-T酸 PPM 170max12 Particle size 粒径颗粒直径目 130±2013 Na 钠含量 PPM 1max14 APHA color 色度 / 10max三、PTA各项质量指标对聚酯生产的影响 由于PTA属于聚酯生产的两大重要原料之一,各个质量指标对聚酯生产、下游产品质量起着极为重要的影响,下面针对一些重要的质量指标对聚酯生产的具体影响作些简单的阐述。

PTA生产及技术工艺

结晶

氧化反应生成的氧化中间物及副产品,引入 二次反应器R-202,以提高转化率及品质。二次 反应器压力约10 kg/cm2G,温度约186℃,二次 反应器之出料,经过二个装有搅拌机的结晶器( V-211与V-212),依序降压降温,粗对苯二甲酸 在此过程中完全结晶析出。第一结晶罐V-211操 作压力约3.8 kg/cm2G,温度约168℃,闪蒸蒸汽 直接进入溶剂脱水塔C-411/C-411B中。第二结晶 器V-212操作压力约-0.3 kg/cm2G,温度约97℃ 。

31

氧化反应

对二甲苯在三个并联运转,装有搅拌机的反应器R201中,被氧化成对苯二甲酸,所需的空气由一组特殊 设计之进料管线送入反应器,氧化反应尾气中的氧浓 度由氧分析仪连续分析来加以控制。反应温度约 194℃,压力约15.0 kg/cm2G。反应热由溶剂及反应生 成水蒸发带走。反应器R-201闪蒸气体进入反应器顶部 的冷凝系统中,几乎所有的溶剂及水分都在此被冷 凝。每一冷凝系统,由三个串联的冷凝器组成,即E201、E-202及E-203。反应热在E-201中被转换成5 kg/cm2G饱和蒸汽,经由V-201而回收入5 kg/cm2G蒸汽 系统。反应热再经二段冷凝器E-202中转换成2.0Kg/cm2G饱 和蒸汽压,经由V-202而回收入2.0kg /cm2G蒸汽系统。残 余之反应热则在冷却器E-203中去除。

氢气和水蒸汽44进料加氢结晶分离过滤干燥ta冷凝水h2蒸汽母液溶剂回收pta固体回收工艺水hac氧化46干燥的cta通过风送系统从ta日料仓ttk400送入cta料斗ptk101通过自动称重进料器pm101和浆料罐螺旋进料器pm102以恒定的流量进入进料浆料罐pd101经脱离子水diw打浆加压加热溶解进入加氢反应器pd201与h28776mpa的条件下通过钯碳pdc催化剂床层进行加氢反应使4cba转化成易溶于水的对甲基苯甲酸pta

中国石化年产100万吨PTA成套生产技术简介

脱离子水

循环溶剂

排放大气 溶剂回收

循环溶剂

氧化废水

真空过滤 CTA干燥 气力输送

氧化残渣 精制废水

产品干燥 气力输送

产品PTA

中国石化年产100万吨PTA成套生产技术简介

S-PTA技术特点

1、工艺路线成熟、技术先进可靠 ➢采用反应条件仿真优化与先进控制系统 ➢氧化反应低压与超低压蒸气的全面利用 ➢热氧化法处理氧化尾气,环保、省投资 ➢以国产压力过滤系统代替压力离心机系统 ➢母固回收系统采用新型国产冷却与过滤系统 ➢综合废水回用技术

中国石化年产100万吨PTA成套生产技术简介

结论

从整套引进到自行改造到以自有技术建设百万吨级超大规模新装 置,PTA生产厂、工程公司、研究单位、专用设备制造厂在三十余年 的建设、改造、研究和开发过程中自主创新,并积累了大量实验数据、 技术方案与工作经验,取得了多项专有或专利技术。以此为基础,中 国石化成功开发了具有自主知识产权的PTA成套生产工艺技术——SPTA技术,并形成了产能从40万吨/年到100万吨/年的系列生产技术软 件包。S-PTA技术工艺路线成熟、技术指标先进、操作安全可靠、国 产化力度大、环保措施落实、设备投资低,为顺利建成各种生产能力 的PTA装置打下了扎实基础,也为我国PTA产业的发展做出了贡献。

60

可行性研究,项目申请报告

三菱化学

60

初步设计,详细设计,国内设备采购服务

仪征化纤

100

技术开发、工艺包设计、可行性研究、基础工程设计、详细工程设计

中国石化年产100万吨PTA成套生产技术简介

SSEC在PTA领域中的业绩

获奖项目

获

辽阳化纤公司22.5万吨/年 精对苯二甲酸(PTA)工程

PTA生产技术及工艺流程简述

PTA生产技术及工艺流程简述PTA是对苯二甲酸的缩写,是一种重要的基础有机化工原料,广泛用于聚酯纤维、塑料、涂料、印染、医药等行业。

下面将对PTA的生产技术及工艺流程进行简要描述。

PTA的生产主要有苯法和二甲酐法两种工艺。

1.苯法生产PTA的工艺流程:(1)苯氧化:苯氧化是苯法生产PTA的关键步骤,主要通过苯在催化剂作用下与空气或氧气反应,生成苯酚。

反应条件中控制温度和氧气供应速率,以保证反应的高选择性和高产率。

(2)苯酚脱水:苯酚经过脱水反应,生成苯酚-甲醛缩合物。

该反应通常在高温下进行,以提高脱水速率和产物纯度。

(3)缩合反应:苯酚-甲醛缩合物与甲醇反应,生成苯甲酸甲酯。

该反应通常在甲醇存在下进行,通过控制温度、压力和反应时间,使反应达到较高的转化率和选择性。

(4)苯甲酸甲酯水解:苯甲酸甲酯水解反应是PTA的最后一步,使用水将苯甲酸甲酯分解成PTA和甲醇。

该反应通常在高温高压下进行,以保证高水解速率和产物纯度。

(5)PTA的分离和纯化:PTA溶液通过蒸馏、结晶、过滤等工艺进行分离和纯化,最终得到高纯度的PTA产品。

2.二甲酐法生产PTA的工艺流程:(1)二甲酐合成:将甲醇和二氧化碳反应,在催化剂的作用下生成二甲酐。

该反应通常在高压高温下进行,比苯法生产PTA的反应条件更加严苛。

(2)二甲酐氧化:将二甲酐在空气或氧气气氛中进行氧化反应,生成苯酐。

该反应通常在高温下进行,以保证高转化率和产物纯度。

(3)苯酐脱羧:苯酐经过脱羧反应,生成苯酚。

该反应通常在高温下进行,通过控制反应条件,使反应达到较高的选择性和产率。

(4)苯酚脱水、缩合和水解:与苯法生产PTA的工艺流程相同,依次进行苯酚脱水、缩合和水解反应,最终得到纯度较高的PTA产品。

(5)PTA的分离和纯化:与苯法生产PTA的工艺流程相同,通过蒸馏、结晶、过滤等工艺进行分离和纯化,最终得到高纯度的PTA产品。

总的来说,PTA的生产技术及工艺流程包括苯氧化、苯酚脱水、缩合反应、苯甲酸甲酯水解、PTA的分离和纯化等步骤。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目前世界PTA生产厂家采用的技术虽有差异,但归纳起来,大致可分为以下两类:(1)精PTA工艺此工艺采用催化氧化法将对二甲苯(PX)氧化成粗TA,再以加氢还原法除去杂质,将CTA精制成PTA。

这种工艺在PTA生产中居主导地位,代表性的生产厂商有:英国石油(BP)、杜邦(Dupont)、三井油化(MPC)、道化学-因卡(Dow-INCA)、三菱化学(MCC)和因特奎萨(Interquisa)等。

(2)优质聚合级对苯二甲酸(QTA、EPTA)工艺此工艺采用催化氧化法将PX氧化成粗TA,再用进一步深度氧化方法将粗TA精制成聚合级TA。

此工艺路线的代表生产厂商有三菱化学(MCC)、伊斯特曼(Eastman)、杜邦(Dupont)、东丽(Toray)等。

生产能力约占PTA 总产能的16%。

两种工艺路线差异在于精制方法不同,产品质量也有所差异。

即两种产品所含杂质总量相当,但杂质种类不一样。

PTA产品中所含PT酸较高(200ppm左右),4-CBA较低(25ppm左右),而QTA(或EPTA)产品中所含杂质与PTA相反,4-CBA较高(250ppm 左右),PT酸较低(25ppm以下)。

两种工艺路线的产品用途基本相同,均用于聚酯生产,最终产品长短丝、瓶片的质量差异不大。

目前,钴-锰-溴三元复合体系是PX氧化的最佳催化剂,其中钴是最贵的,所以目前该方面的一直进行降低氧化催化剂能耗的研究。

PTA生产过程中所用TA加氢反应催化剂为Pd/C,目前研究的主要问题是如何延长催化剂的使用寿命。

工业化的精对苯二甲酸制备工艺很多,但随着生产工艺的不断发展,对二甲苯高温氧化法成为制备精对苯二甲酸的最主要的生产工艺,这种工艺在对苯二甲酸的制备工艺中占有绝对优势。

对二甲苯高温氧化工艺是在高温、高压下进行的,副反应较多;而且由于温度高、压力大对设备本身的要求就高。

因此工艺改进主要就集中在降低氧化反应温度和降低氧化反应的压力两个方面。

目前,拥有这一专利技术的公司主要有美国Amoco公司、英国ICI公司和日本三井油化公司,我国曾在不同时期引进过这三家公司的专利技术。

近年,我国对苯二甲酸的工艺也取得了很大的进展。

(1)对二甲苯(PX)高温氧化法。

对二甲苯高温氧化法由氧化、精制和辅助系统组成。

该工艺以对二甲苯为原料,经空气催化氧化、加氢精制、结晶分离等工序制成。

催化氧化是对二甲苯在催化剂存在下,于190-230℃,压力1.27-2.45MPa的条件下,用空气氧化得到粗对苯二甲酸。

加氢精制是将对二甲苯氧化过程中尚未反应完全的4-羟基苯甲醛(4-BCA)转化为可溶于水的甲基苯甲酸,然后除去。

加氢精制反应要在较高压力(约6.8MPa)和较高温度(约280℃)的条件下进行。

对苯二甲酸加氢产物再经结晶分离和干燥,就得到可用于纤维生产的精对苯二甲酸。

对二甲苯高温氧化法流程简单,反应迅速,收率可达90以上。

(2)高温氧化工艺改进。

Amoco公司对高温氧化法工艺进行了改进,使氧化反应温度降至193-200℃的范围,反应压力也相应降到1.45MPa。

改进后每吨PTA的PX消耗量减少14kg。

三井油化公司在Amoco高温氧化工艺的基础上,开发了三井Amoco工艺。

该工艺提高了催化剂中钴/锰比和溶剂比,同时为保持溶剂浓度稳定,氧化反应器顶部增加分离塔,除去反应体系中的水。

这种工艺可将氧化反应温度降至185-195℃,反应压力降至0.9-1.1MPa,相应副反应减少,同时母液循环比相应提高,催化剂可循环使用,减少了催化剂的用量。

(3)温和反应条件的对苯二甲酸工艺。

高温氧化工艺需要高温、高压,很多公司尝试开发反应条件温和的对苯二甲酸工艺,这些工艺中比较成功的有三菱公司开发的QTA工艺,日本丸善公司开发的MTA工艺以及鲜京公司开发的SPTA工艺。

MTA工艺适当地加大催化剂的锰/钴比、溶剂比和氧化空气用量,氧化后的产品再实行补充氧化,并添加少量三聚乙醛,强化氧化反应设备,使中间产物转化为最终产物。

通过充分氧化使得工艺不需要再进行加氢还原精制。

这种工艺反应条件温和,但反应时间较长,原料PX、催化剂和乙酸的消耗较高,并且产品中杂质对羧基甲醛的含量较高,产品只能用于制备纤维级聚酯。

QTA工艺采用高活性催化剂进行对二甲苯氧化。

催化剂以铈替代高温氧化工艺中的锰,同时附加镧催化荆,并采用了无机溴化物。

对二甲苯氧化反应条件较温和,反应过程中还要对中间产品进行补充氧化。

该工艺对二甲苯、催化剂和溶剂乙酸的单耗接近高温氧化工艺,但能耗降低,并且不需要加氢,产品可达到纤维级聚酯制备要求。

鲜京公司开发的SPTA工艺是对Eastman专利技术的改进,这种工艺的反应温度和压力明显低于高温氧化工艺的条件,氧化反应温度为163℃,压力为0.62MPa。

氧化反应采用钴锰催化剂,催化剂浓度较高,钴锰比达22,高于高温氧化工艺。

氧化反应混合物仅需经过离心分离,即可进入传统加氢精制,无须经过结晶、干燥和储存,随着继续通入空气进行反应,进一步降低产品中对羧基苯甲醛含量,即得到精对苯二甲酸产品。

当今PTA技术发展以降低投资、减少物耗能耗、提高产品质量、最终增强竞争力为核心。

明显的技术发展趋势是生产系列大型化、工艺流程简化、装置布局紧凑,工艺操作低温、低压,以及强化环保设施等。

最新技术是采用使用醋酸锰和醋酸钴等催化剂和醋酸的对二甲苯液相空气氧化法生产技术,在反应中产生的水分由回收系统除去,醋酸和催化剂一起回收,回到反应器。

对苯二甲酸用分离精制工艺蒸发除去未反应的二甲苯和水分进行高纯度化。

一部分PTA装置将投入原料从PX切换成间二甲苯,生产间苯二甲酸,即PTA装置可以转换化。

2002年8月,英国诺坦格姆大学的研究集团与杜邦聚酯技术公司共同开发了由使用超临界水的对二甲苯生产对苯二甲酸的连续生产技术。

另外ICI公司发明了一种新的喷射器,可将结晶闪蒸蒸汽喷射到加氢浆料中,提高能量利用率,采用这种方法可提供加氢进料预热所需的50能量。

ICI还提出了一种集过滤和洗涤于一体的新工艺,可省去传统工艺中常压闪蒸结晶、离心分离、二次打浆洗涤以及最终离心分离等工序。

最近一篇专利中对该工艺进行了简化,只采用单台过滤洗涤设备,该设备为多室带式过滤机,可同时进行多段洗涤。

对于干燥过程,ICI公司的一篇专利中讲述了用带式过滤机中的水洗涤置换出粗对苯二甲酸滤饼中的醋酸,再将滤饼直接加工成加氢精制用的水相浆料。

Amoco高温氧化工艺是目前运用最广泛的工艺。

近10年来,没有产生新的PTA生产工艺技术,但原由工艺却有了大幅度的改进,主要表现在:氧化工艺参数优化,如大部分Amoco专利文献中,醋酸与PX比均采用2.3-3.5∶1,而大部分ICI专利中,醋酸与PX比一般采用4∶1。

由于生成1摩尔的PTA会同时生成2摩尔的水,因此采用高浓度的醋酸,可以减少反应器中的液相混合物中的水浓度的增加。

ICI发现氧化反应器中的液相混合物中的水浓度特别重要,氧化反应器的汽相比液相比液相对设备防腐性能要求高,并已鉴定出这种差异的因素是由于汽相中水组分含量高所造成的,若调节液相中水浓度在4-8的范围内,可用二相不锈钢代替钛材制造氧化反映器或其中构件。

目前Amoco、ICI等氧化工艺参数均不完全相同,且各自认为自己的氧化参数最佳。

目前生产PET的工艺技术中处于主导地位的是PTA 法连续生产工艺。

该领域工艺流程已从6釜向3釜、2釜流程演进,规模增大(600-900t/d),新型聚酯装置比传统装置的成本约底25,生产成本低40。

PTA由对二甲苯在醋酸溶剂中进行液相氧化制取,采用醋酸钴催化剂。

氧化反应条件大体是:温度185-200℃,压力0.98-1.5MPa,在立式罐反应器内进行气液相鼓泡反应。

BP和杜邦公司拥有专有技术,三菱化学、伊斯曼化学和三井化学公司也有竞争性工艺。

PTA生产工艺可分为两类:一类是先将对二甲苯(PX)经空气氧化,制得粗对苯二甲酸(CTA),然后,将CTA精制成PTA,亦称二步法。

另一类是由PX只经氧化反应,就可制得PTA,亦称一步法。

二步法与一步法的主要区别在于:二步法制得的PTA中,杂质4-羧基苯甲醛(4-CBA)的含量在25×10^-6以下,而一步法制得的PTA中,4-CBA含量为200×10^-6-300×10^-6。

后者又称为中纯度对苯二甲酸(MTA)。

EPTA工艺伊斯曼化学公司的EPTA工艺由粗对苯二甲酸(CTA)生产、聚合级对苯二甲酸(EPTA)生产和催化剂回收三部分组成。

对二甲苯在醋酸溶剂中用空气在液相催化氧化,进料(对二甲苯、溶剂和催化剂)与压缩空气混合,连续进入在中温下操作的鼓泡塔式氧化反应器,生成的CTA用来自溶剂回收系统的贫溶剂去除CTA中的杂质。

CTA再在后氧化步骤中提纯为EPTA,大大减少对苯二甲酸中的主要杂质——4-羧基苯甲醛(4-CBA)、对-甲苯甲酸(p-TA),EPTA从溶剂中分离和干燥。

悬浮固体作为CTA残渣分出和去除,在流化床焚烧炉中处理。

可溶性杂质从滤液中除去,溶解的催化剂用于循环。

该工艺加工步骤较少,与缓和氧化技术相结合,投资和操作费用较低。

在美国、西欧、亚太地区已建有工业装置,总能力为150万t/a。

鲁齐石油和化学公司负责该工艺的技术转让。

我国深圳联合发展集团(UDC)将在浙江建设精对苯二甲酸(PTA)和聚酯的联合装置,50万t/aPTA装置将采用伊斯曼化学公司的EPTA技术。

BP公司环保型工艺BP公司最近开发了环保型PTA生产工艺,可使废水和气体污染排放减少3倍,固体废物减少一半,挥发性有机化合物(VOC)排放基本消除。

该工艺应用于我国珠海和我国台湾的PTA装置,以及美国新建的70万t/aPTA装置中。

连续法绿色工艺英国诺丁汉(Nottingham)大学与杜邦聚酯技术公司合作,开发了在超临界水(ScH2O)中从对二甲苯生产对苯二甲酸的连续法绿色工艺。

对二甲苯先被氧部分氧化,氧就地从过氧化氢在预热器中分解产生,在ScH2O中和400℃下,再用溴化锰进行催化,可高产率地得到对苯二甲酸,选择性超过90。

与现有工艺相比,该反应路线可大大提高能效和减少废物。

在常规的对二甲苯在醋酸中氧化生产对二甲苯的路线中,水的存在降低了溴化锰催化剂的活性。

新工艺路线在ScH2O中进行反应,因为超临界流体的极性低于液体水的极性,催化剂不会有太大的失活。

扬子石化精对苯二甲酸成套技术我国由扬子石化、浙江大学、华东理工大学共同承担的中国石化“十条龙”攻关项目之一的扬子石化精对苯二甲酸(PTA)成套技术开发已取得较大进展,多项技术填补了国内空白或达到国际水平。

特别是成套工艺包中PX氧化主要技术指标达到20世纪90年代末国内引进装置的技术水平。

TA精制技术经济指标和产品质量达到国际先进水平。