LENS 成型工艺

LENS知识总结

LENS知识Lens作为手机的一个非常重要的部件,承载非常重要的任务:保护LCD ,透光良好,外观装饰作用等。

(一)Lens通用材料:1) PMMA:目前手机上的LENS都是用PMMA材料透光性好≥91%,表面硬度高,通过表面硬化处理(hard coating)后可达到3H 以上●注塑用的主要有:IH830(LG), VRL-40(三菱),MI-7(法国ATO)其中透光率IH830(93%)=MI-7(93%)>VRL-40(92%)表面硬度三种基本差不多。

抗冲击性能:VRL-40=MI-7>IH830价格:MI-7>VRL-40>IH830综合考虑:通常采用较多的是VRL-40。

●板材有:NR200(三菱)2)PC:因其表面硬度不能达到要求,且透光性差于PMMA 在手机上很少被采用。

Lens常用的工艺有:硬化:通常板材成形后的表面硬度较低,因此需要对镜片的表面进行硬化。

可以单面硬化也可以双面硬化。

硬化原理是通过在树脂表面增加一层较硬的涂层来提高树脂表面的硬度。

镜片的硬化方式主要有:将镜片浸渍(Dipping)在硬化液中和在镜片表面进行喷涂(Spray coating)。

Spray coating方式适合用在大型平板,但缺点是平整度不易控制。

Dipping方式,可以控制到相当高的平整度,适合用于较小的镜片。

通过硬化,镜片的表面硬度可以提高2级以上。

由于硬化液的折/反射率和PMMA、PC不同,因此在强化后镜片表面容易出现彩虹的现象。

PC上出现彩虹的现象更为显著,而且很难避免。

镜片上孔及凹凸的区域,容易在硬化时造成硬化液堆积,因此在设计结构时需要注意。

强化工序需要LENS上有一特殊的手柄,在制做塑胶模具时要注意。

强化不同的塑料,使用不同的药水。

强化后的LENS,表面印刷也要使用特殊工艺才能保证附着力。

镀膜:出于镜片装饰需要,镜片上会有一些镀膜。

常见的镀膜方式有溅射镀膜和蒸发镀膜。

蒸发镀膜的生产周期更短。

LENS知识总结

LENS知识Lens作为手机的一个非常重要的部件,承载非常重要的任务:保护LCD ,透光良好,外观装饰作用等。

(一)Lens通用材料:1) PMMA:目前手机上的LENS都是用PMMA材料透光性好≥91%,表面硬度高,通过表面硬化处理(hard coating)后可达到3H 以上●注塑用的主要有:IH830(LG),VRL-40(三菱),MI-7(法国A TO)其中透光率IH830(93%)=MI-7(93%)>VRL-40(92%)表面硬度三种基本差不多。

抗冲击性能:VRL-40=MI-7>IH830价格:MI-7>VRL-40>IH830综合考虑:通常采用较多的是VRL-40。

●板材有:NR200(三菱)2)PC:因其表面硬度不能达到要求,且透光性差于PMMA 在手机上很少被采用。

Lens常用的工艺有:硬化:通常板材成形后的表面硬度较低,因此需要对镜片的表面进行硬化。

可以单面硬化也可以双面硬化。

硬化原理是通过在树脂表面增加一层较硬的涂层来提高树脂表面的硬度。

镜片的硬化方式主要有:将镜片浸渍(Dipping)在硬化液中和在镜片表面进行喷涂(Spray coating)。

Spray coating方式适合用在大型平板,但缺点是平整度不易控制。

Dipping方式,可以控制到相当高的平整度,适合用于较小的镜片。

通过硬化,镜片的表面硬度可以提高2级以上。

由于硬化液的折/反射率和PMMA、PC不同,因此在强化后镜片表面容易出现彩虹的现象。

PC上出现彩虹的现象更为显着,而且很难避免。

镜片上孔及凹凸的区域,容易在硬化时造成硬化液堆积,因此在设计结构时需要注意。

强化工序需要LENS上有一特殊的手柄,在制做塑胶模具时要注意。

强化不同的塑料,使用不同的药水。

强化后的LENS,表面印刷也要使用特殊工艺才能保证附着力。

镀膜:出于镜片装饰需要,镜片上会有一些镀膜。

常见的镀膜方式有溅射镀膜和蒸发镀膜。

蒸发镀膜的生产周期更短。

lens介紹

lens介紹一.LENS的种类1.注塑LENS,基材为注塑成型之产品,主要材料有PMMA、PC两种。

2.模切LENS,基材为平面塑料板材切割而成,主要材料有PMMA、PC两种。

3.玻璃LENS,基材为特种钢化玻璃经磨削切割加工而成。

二.LENS的表面加硬1.强化,把LENS浸泡在化学药水里使基材表面形成一层薄膜,PMMA硬度可达4H,PC达2~2.5H, 强化后LENS的透明度会更好。

强化工序需要LENS上有一特殊的手柄,在制做塑胶模具时要注意。

强化不同的塑料,使用不同的药水。

强化后的LENS,表面印刷也要使用特殊工艺才能保证附着力。

2.IMD透明膜表面加硬, 透明加硬膜置于注塑模内,成型时印在LENS表面上, 硬度可达3~4H。

3.IMD印刷膜表面加硬,与透明膜表面佑膊煌氖?这种方式把图案、文字等表面装饰一并做在LENS的外表面,而透明膜表面加硬的LENS需要在背面另做印刷等加工。

4.金刚石镀膜表面加硬,硬度可达9H。

5.表面喷UV, 硬度可达3~4H。

三.注塑LENS:1.制作工艺流程模具制作---注塑成型---表面加硬---电镀(溅镀) ---丝印(移印)---蚀刻---贴镭标---背胶---包装注:此只为一大致流程,不同类型的LENS会有各自不同的加工流程2.设计注意事项a.考虑进胶口的位置,一般要设计一个能隐蔽进胶口的位置,如不能将会增加废品率、提高成本。

b.厚度在0.8~2.0之间比较合适。

c.注意表面R>160,防止把LENS做成放大镜。

3.特点:可做各种3D。

四.模切LENS:1.制作工艺流程裁板---电镀---丝印---蚀刻---NC加工---贴镭标---背胶---包装2.设计注意事项a.由于原料为标准板材,厚度有一定规格,常用有0.8、1.0mm,其它厚度要同供应商咨询。

b.外形为机械加工,对形状有一定限制,内凹之R要6mm以上。

c.由于弧度为弯曲加工而成,产品只允许平均厚度、单向弧度。

Lens产品制程说明

非导电电镀制程工艺 生产流程

板材电镀 电镀后的板材进行开料 印刷(印刷两次黑 色油墨)

包装

CNC

再次印刷(一般印 刷两次)

退镀

成品检验

出货

工艺成本分析: 非导电电镀产品,电镀成本比镀镍贵七倍,制程上也较为复杂,在退镀制 程上,损耗比电镀镍产品高,因此此类工艺的产品,成本会高出很多

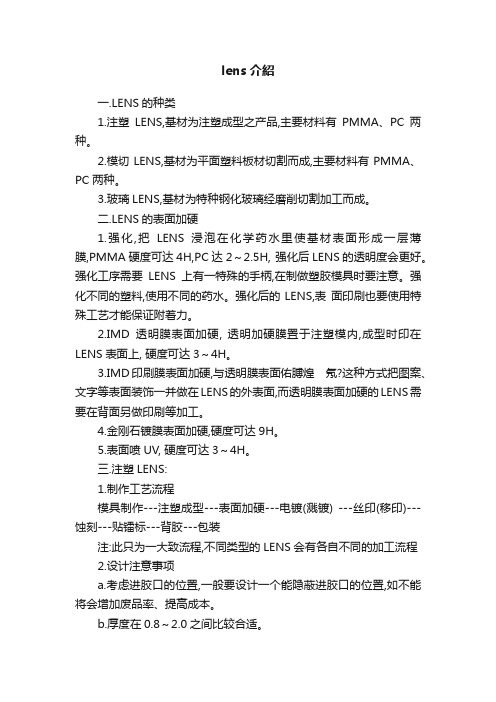

普通白板制程工艺 生产流程

开料 印刷(一般黑色产品,印刷三次) CNC

出货

成品检验

包装

工艺成本分析:

此类工艺最为常用,价格最低廉

电镀镍制程工艺 生产流程

板材电镀 电镀后的板材进行开料 印刷(印刷两次黑 色油墨)

包装

CNC

再次印刷(一般印 刷两次)

退镀

成品ห้องสมุดไป่ตู้验

出货

工艺成本分析: 电镀镍产品的制程上,除在白板基础上增加电镀成本外,制程上也较为复 杂,损耗增加,因此成本较白板印刷工艺会高一些

LENS成型条件设定程序

LENS成型条件设定程序1:成形条件假设:以目标周期,树脂特性来假定成型条件:目标周期:60S,模具温度:90℃,冷却时间:30S,树脂温度:240℃,螺杆回转数:90RPM,背压:5KGF/CM2 2:树脂温度设定:1)让成形机喷嘴和模具脱离;2)清料后,观察从喷嘴出来的原料状况;3)确认树脂的熔融度及流出是否顺畅,NG提高树脂温度10℃左右;4)OK确认树脂射出时是否有气泡在内(分解);NG降低树脂温度10℃左右;5)OK确认树脂是否有变色,是否有黑色异物;NG降低树脂温度10℃左右;6)让成形机喷嘴接触模具.3:计量值,速度,PV切换设定:1)设成日本**的条件:STROKE=成型品重量*10/(螺杆径*比重*射出率)+5MMVP切换压力大概假定为30KGF/CM2射出速度假定为以下值:S1 25MM/S S2 25 MM/S S3 5 MM/S S4 20 MM/S S5 20 MM/SS1—S2切换位置–30MM S4—S5切换位置–32MM页脚内容1保压全部设定为”0”2)一模成形;3)通过短射来确定通过流道时的螺杆位置;4)S2—S3,S3—S4的切换位置要符合流道通过位置;*浇口通过尽量控制速度;*注意是否有流痕5)成形6)确认制品是否有90%被充填7)OK确认速度是在80%以下吗?8)OK则速度提升10%(每次只能改变一个地方),NG则切换压力提升3KG(迟一点切换) 4:保压设定1)保压先假设成以下的时间:G1(P1 1.5S P2 1.0S P3 2.0S P4 2.0S)G2(P1 3.0S P2 2.0S P3 2.0S P4 2.0S)保压先假设成以下值:T1 30KGF/CM2 5.0S T2 25KGF/CM2 3.0S T32)浇口部是否缩水?NG则T2的压力上升5KGF;页脚内容23)产品干涉条纹是否OK? NG则T1的压力上升5KGF;4)确定残量是否在5~10MM之间?NG则将计量~速度切换,VP改为同一值.5:安定性测试(振幅测试)1)根据以下条件对设定值进行变更(一个一个项目地进行),各成形50模,取最后10模作为样品:温度(树脂温度±2℃(缩水,断裂)模具温度±2℃(断裂,毛边,波面))压力(保压1 ±10KGF(缩水,毛边,断裂,波面)背压±15KGF(气泡,变色))时间(冷却时间±1S(变形) 射出速度±1MM/S(S3会影响流痕))切换位置(计量位置±2MM速度切换位置±2MM(流痕))2)观察波面,条纹要在3本以内,如果有超过该值,变更最初设定值,从1)开始;3)确认检查重点都必须没问题,如有问题从1)开始.成型参数中;以射出速度影响光学质量为主要因素,依序为模具温度、保压压力、塑料温度,成型参数对于发光强度有较大影响程度,对于发光角度并没有太大影响,聚焦角度都约在4°左右。

手机TP镜片设计与制造工艺

-远新在线网络培训基地创建-分享更接近实际工作的培训课程TP又称为“触控屏”或“触控面板”,是一种可接收触头等输入讯号的感应式液晶显示装置,当接触了屏幕上的图形按钮时,屏幕上的触觉反馈系统可根据预先编程的程式驱动各种连结装置,可用以取代机械式的按钮面板,而TP镜片指用于制造TP产品的结构材质。

TP镜片材质1.注塑镜片(LENS),通过注塑成型的制造而成,主要材料有PMMA、PC两种,由于手机外形结构设计往直板和平板方向发展,注塑镜片因其成本高,已基本退出行业。

2.模切镜片(LENS),通过切割平面塑料板材制造而成,主要材料有PMMA、PC两种。

由于生产工序少,良品率高,成本低廉,目前行业广泛应用。

3.玻璃镜片(LENS),通过切割特种钢化玻璃经磨削切割加工而成。

应用于各类高配合或高档手机,例如:iPhone、galaxy siii 等。

TP镜片表面硬化处理1.把镜片浸泡在化学药水里使基材表面形成一层薄膜,PMMA硬度可达4H,PC达2~2.5H, 强化后镜片的透明度更好。

强化工序需要在镜片上设计一个垃圾手柄,强化不同的塑料,需要使用不同的药水。

强化过的镜片,表面印刷需要使用特殊工艺才能保证附着力。

2.TP镜片通过金刚石镀膜表面加硬,硬度最高可达9H。

3.通过对TP镜片表面喷UV工艺处理, 硬度可达3~4H。

TP镜片制造工艺注塑镜片(LENS)--模具制作---注塑成型---表面加硬---电镀(溅镀) ---丝印(移印)---蚀刻---镭雕---背胶---包装。

模切镜片(LENS)--裁板---电镀---丝印---蚀刻---NC加工---贴镭标---背胶---包装玻璃镜片(LENS)--开料---仿型---平磨---电镀---丝印---蚀刻---镀金刚石膜---贴镭标---背胶---包装。

玻璃镜片设计要点玻璃镜片常见厚度在0.55~1.5mm之间,TP镜片侧边要设计倒角或R角时,注意直身高度要大于0.55mm,外形设计要规范,不可有太小内凹圆角。

镜片注塑成型工艺流程

镜片注塑成型工艺流程英文回答:The process of injection molding for lenses involves several steps to ensure the production of high-quality lenses. Here is a detailed explanation of the process:1. Design and Mold Making: The first step is to design the lens and create a mold for injection molding. The design includes the shape, size, and optical properties of the lens. The mold is typically made of steel and is created using computer-aided design (CAD) and computer-aided manufacturing (CAM) technologies.2. Material Selection: The next step is to select the appropriate material for the lens. The material must have good optical properties, such as high transparency and low distortion. Common materials used for lens injection molding include polycarbonate, acrylic, and polyurethane.3. Material Preparation: Once the material is selected, it is prepared for injection molding. This involves melting the material and adding any necessary additives, such as UV stabilizers or colorants. The material is then cooled andcut into small pellets or granules for easy handling.4. Injection Molding: The actual injection molding process begins with the material being fed into a heated barrel of an injection molding machine. The material isthen forced into the mold cavity under high pressure. The mold is kept closed until the material cools and solidifies, taking the shape of the lens.5. Cooling and Ejection: After the material has solidified, the mold is opened, and the lens is ejectedfrom the mold cavity. The lens is then cooled to room temperature to ensure its dimensional stability.6. Finishing: Once the lenses are cooled, they undergo various finishing processes. This may include trimming excess material, polishing the lens surface, and applying any necessary coatings, such as anti-reflective or scratch-resistant coatings.7. Quality Control: Throughout the entire process, quality control measures are implemented to ensure that the lenses meet the required specifications. This may involve inspecting the lenses for any defects, such as bubbles or surface imperfections, and conducting optical tests to verify their optical properties.In conclusion, the injection molding process for lenses involves designing and creating a mold, selecting the appropriate material, preparing the material, injection molding, cooling and ejection, finishing, and quality control. This process ensures the production of high-quality lenses that meet the required specifications.中文回答:镜片注塑成型工艺流程涉及多个步骤,以确保生产出高质量的镜片。

LENS 手机玻璃镜片加工技术

玻璃镜片抛光工艺用抛光机和抛光粉或抛光液一起下进行抛光要设定抛光时间,压力等参数. 抛光后要立即进行清洗可浸泡,否则抛光粉会固化在玻璃上,会留有痕迹的.1.抛光粉的材料抛光粉通常由氧化铈、氧化铝、氧化硅、氧化铁、氧化锆、氧化铬等组份组成,不同的材料的硬度不同,在水中的化学性质也不同,因此使用场合各不相同。

氧化铝和氧化铬的莫氏硬度为9,氧化铈和氧化锆为7,氧化铁更低。

氧化铈与硅酸盐玻璃的化学活性较高,硬度也相当,因此广泛用于玻璃的抛光。

为了增加氧化铈的抛光速度,通常在氧化铈抛光粉加入氟以增加磨削率。

铈含量较低的混合稀土抛光粉通常掺有3-8的氟;纯氧化铈抛光粉通常不掺氟。

对ZF或F系列的玻璃来说,因为本身硬度较小,而且材料本身的氟含量较高,因此因选用不含氟的抛光粉为好。

2.氧化铈的颗粒度粒度越大的氧化铈,磨削力越大,越适合于较硬的材料,ZF玻璃应该用偏细的抛光粉。

要注意的是,所有的氧化铈的颗粒度都有一个分布问题,平均粒径或中位径D50的大小只决定了抛光速度的快慢,而最大粒径Dmax决定了抛光精度的高低。

因此,要得到高精度要求,必须控制抛光粉的最大颗粒。

3. 抛光粉的硬度抛光粉的真实硬度与材料有关,如氧化铈的硬度就是莫氏硬度7左右,各种氧化铈都差不多。

但不同的氧化铈体给人感觉硬度不同,是因为氧化铈抛光粉通常为团聚体。

当然,有的抛光粉中加入氧化铝等较硬的材料,表现出来的磨削率和耐磨性都会提高。

4. 抛光液的浓度抛光过程中浆料的浓度决定了抛光速度,浓度越大抛光速度越高,但是太大的浓度容易导致磨削过程中温度升高,水分蒸发太快,容易造成堵砂。

使用小颗粒抛光粉时,浆料浓度因适当调低。

一般来说,视抛光液的悬浮性来定制其合适比例。

5 镜片抛光光学镜片经过研磨液细磨后,其表面尚有厚约2–3 m 的裂痕层,要消除此裂痕层的方法即为抛光。

抛光与研磨的机制一样,唯其所使用的工具材质与抛光液(slurry) 不同,抛光所使用的材料有绒布(cloth)、抛光皮(polyurethane) 及沥青(pitch),通常要达到高精度的抛光面,必须使用到纳米级的抛光粉。

LENS的种类

LENS的种类1. 注塑LENS,基材为注塑成型之产品,主要材料有PMMA、PC两种。

2. 模切LENS,基材为平面塑料板材切割而成,主要材料有PMMA、PC两种。

二.LENS的表面加硬 1. 强化,把LENS浸泡在化学药水里使基材表面形成一层薄膜,PMMA硬度可达4H,PC达2~2.5H, 强化后LENS的透明度会更好。

强化工序需要LENS上有一特殊的手柄,在制做塑胶模具时要注意。

强化不同的塑料,使用不同的药水。

强化后的LENS,表面印刷也要使用特殊工艺才能保证附着力。

2. IMD透明膜表面加硬, 透明加硬膜置于注塑模内,成型时印在LENS表面上, 硬度可达3~4H。

3. IMD印刷膜表面加硬,与透明膜表面加硬不同的是,这种方式把图案、文字等表面装饰一并做在LENS的外表面,而透明膜表面加硬的LENS需要在背面另做印刷等加工。

4. 金刚石镀膜表面加硬,硬度可达9H。

5. 表面喷UV, 硬度可达3~4H。

三.注塑LENS: 1. 制作工艺流程模具制作---注塑成型---表面加硬---电镀(溅镀) ---丝印(移印)---蚀刻---贴镭标---背胶---包装注:此只为一大致流程,不同类型的LENS会有各自不同的加工流程 2. 设计注意事项 a. 考虑进胶口的位置,一般要设计一个能隐蔽进胶口的位置,如不能将会增加废品率、提高成本。

b. 厚度在0.8~2.0之间比较合适。

c. 注意表面R>160,防止把LENS做成放大镜 3.特点:可做各种3D形状, 四.模切LENS: 1. 制作工艺流程裁板---电镀---丝印---蚀刻---NC加工---贴镭标---背胶---包装2. 设计注意事项 a. 由于原料为标准板材,厚度有一定规格,常用有0.8、1.0mm,其它厚度要同供应商咨询。

b. 外形为机械加工,对形状有一定限制,内凹之R要6mm以上。

c. 由于弧度为弯曲加工而成,产品只允许平均厚度、单向弧度DLC(類金鋼石)鍍膜要求高耐磨,高潤滑性現在粉末冶金模具,縫紉機零部件,柴油機發動機,空調壓縮機滑片用的最多。

LENS加工技术简介

1.玻璃钢化的性能指标(DOL,CS) 2.玻璃内部和表面的缺陷(微裂纹和划伤) C加工过称中形成的崩边暗伤 4.玻璃原材料自身的缺陷 800#砂粒放大效果 1000#砂粒放大效果 --原材料的杂质和内部存在的不均匀区域,气孔,结石(此为 无法控制因素)

深圳市华丽硕丰科技有限公司

14

抛光(2.5D)

工作原理:使用有弹性的将CNC成型圆弧倒边的砂面扫亮成正常抛 光的效果。

装夹

地毯扫光

加工完成

深圳市华丽硕丰科技有限公司

15

超声波清洗

当高于音波(28~40khz)的高频振动传给清洗介质后,液体介质在 高频振动下产生近乎真空的空腔泡,空腔泡在相互间的碰撞、合并、 消亡的过程中,可使液体局部瞬间产生几千大气压的压强,如此大的 压强使得周围的物质发生一系列物理、化学变化。这种作用称为"空 化作用",此作用可使物质分子的化池键断裂,引起各种物理变化(溶 解、吸附、乳化、分散)和化学变化(氧化、还原、分解、化合)等, 对产品进行去污和清洁.

深圳市华丽硕丰科技有限公司

19

印刷

主要不良及预防措施

不良项目 发生原因 1.印刷速度太快,壓力小,油墨沒有完 全被轉移到板材上面 2.油墨黏度大,流平性能差 3.網版清洗不徹底,油墨幹燥產生堵版 4.膠刮面不平整或刀鋒變鈍 5.版距偏高使得網版拉長引起 1.油墨黏度大或者溶劑揮發快 2.印刷速度太快,網版回彈快 3.印刷材料帶靜電引起 1.油墨黏度大,流平性能差 2.油墨搅拌不均匀,颗粒度大 3.印刷材料表面有灰塵或雜質 1.油墨搅拌不均匀 2.来料赃物 3.超声波清洗后击穿 改善措施 1.調節印刷速度和刮刀壓力 2.添加適量稀釋劑或緩幹膏,增加流平性能 3.用開油水浸泡,如果不行就更換網版 4.裝機前檢查刮膠,不平或變鈍需要磨平後 再使用 5.調整版距為3.5~5.5mm 1.適量添加稀釋劑或緩幹膏 2.調整適當的印刷速度 3.選用有防靜電裝置或離子風槍消除靜電 1.適量添加适量流平劑 2.油墨使用前过滤 3.印刷前清洗干净,保持机台周围环境 1.使用前充分搅拌 2.来料需除尘 3.调整超声波功率 不良图示

lens介绍

lens介绍3.3、LESN通用材料:1) PMMA 目前手机上的LENS都是用PMMA材料(透光性好≥91%,表面硬度高,通过表面硬化处理(hard coating)后可达到3H 以上2)PC 因其表面硬度不能达到要求,且透光性差于PMMA 在手机上很少被采用。

3.4、LENS分类:(按加工工艺)LENS 按工艺分可分为:板材CNC 切割/普通注塑/IMD/IML3.4.1 IMDIMD是模内热转印。

z IMD工艺流程概要:印刷Film----将事先印刷完成的film通过专用机器放入模具内----射出成型(通过树脂充填时的高温,将film上的油墨转印到树脂表面)。

和IML不同的是,film的基材是没有留在产品表面的,产品表面能有较高的硬度。

z 推荐材料:IH830(LG),VRL-40(三菱),MI-7(法国A TO)z 可以做到的效果:弧面效果,金属质感如电镀效果,复杂图案,聚氨酯信息网z 优点:1/ 产因为FILM 制作,在颜色和亮度一致性好2/产品可以做到很丰富的表面效果3/ 产品生产时不良低(没有后续印刷和表面处理的不良)z 缺点:1/模具成本高,周期长。

(lead time:45天)3.4.2 IMLz IML工艺流程概要film的加工(包括印刷、热成型、cutting等)---将film手工放入模具型腔内----射出成型。

z 推荐材料:IML镜片的薄膜材料主要有PC和PET,目前IML采用PET薄膜,PET薄膜的透光率可达89%以上,表面硬度达到H以上。

薄膜厚度范围通常在0.075至0.175之间。

z 可以做到的效果:弧面效果z 优点:1/ 产因为FILM 制作,在颜色和亮度一致性好2/产品可以做到很丰富的表面效果z 缺点:1/模具成本高,周期长(lead time:45天)2/用此类工艺制作的产品,film是留在产品表面的。

由于film的基材和树脂材料的收缩率有所差别,可能会产生较大的变形。

镜片注塑成型工艺流程

镜片注塑成型工艺流程英文回答:The injection molding process for lens production involves several steps. First, the lens material, typically a high-quality optical grade plastic, is melted andinjected into a mold cavity. The mold cavity is designed to have the desired shape and curvature of the lens. The molten plastic is injected under high pressure to ensure that it fills the entire cavity and forms a uniform lens shape.Once the plastic is injected into the mold, it is cooled rapidly to solidify and take the shape of the mold cavity. Cooling can be done using various methods, such as water cooling or air cooling. The cooling time is carefully controlled to ensure that the lens material solidifies properly and does not shrink or warp.After the cooling process, the mold is opened, and thesolidified lens is ejected from the mold cavity. Any excess material or flash is trimmed off to achieve the final lens shape. The lens may then undergo additional processes, such as polishing or coating, to enhance its optical properties.In summary, the lens injection molding process involves melting the lens material, injecting it into a mold cavity, cooling and solidifying the material, ejecting thesolidified lens, and performing any necessary finishing processes.中文回答:镜片注塑成型工艺流程包括几个步骤。

激光近净成型技术

1

本节知识 点

1 激光近净成型技术的工艺原理

2 激光近净成型技术的工艺特点

3 激光近净成型技术的工艺过程

2

课程导入

观看 视频:激光近净成型技术

13

& 课堂作业

思考 激光选区熔化成型技术和激光近净成型技术都是利用激光直接成型金属零件,

两者之间有哪些区别,在实际应用中如何去选择?

14

微信公众号:华唐集团

9

激光近净成形系统的组成

• (2)高功率激光器 在选择性激光烧结系统中,金属粉

末往往与低熔点添加粘结剂相混合,激 光烧结时只是将粘结剂熔化,熔化的粘 结剂将金属粉末粘结在一起形成金属零 件坯体,因此激光器的功率一般较低。 而在激光工程化净成形系统中,激光直 接熔化金属粉末,实现熔覆作用,因此 要求采用高功率激光器。

• (4)X—Y工作台 在选择性激光烧结系统中采用振镜摆

动方式实现扫描,而激光近净成形系统 中采用X—Y工作台来实现平面扫描运动 。具体做法是将激光头固定在X—Y工作 台的悬臂上,使激光头随工作台一起做 平面运动,实现逐点逐线激光熔覆直至 获得一个熔覆截面。

12

激光近净成形技术的应用

• 目前,激光工程化净成形技术可用于 制造成形金属注射模、修复模具和大 型金属零件、制造大尺寸薄壁外形的 整体结构零件,也可用于加工活性金 属如钛、镍、钽、钨、铼及其它特殊 金属。

3

课程学习

8.2 激光近净成型技术

➢ 全称与简称:Laser Engineered Net Shaping, /LENS

LENS手机玻璃镜片加工技术

玻璃镜片抛光工艺用抛光机和抛光粉或抛光液一起下进行抛光要设定抛光时间,压力等参数. 抛光后要立即进行清洗可浸泡,否则抛光粉会固化在玻璃上,会留有痕迹的.1.抛光粉的材料抛光粉通常由氧化铈、氧化铝、氧化硅、氧化铁、氧化锆、氧化铬等组份组成,不同的材料的硬度不同,在水中的化学性质也不同,因此使用场合各不相同。

氧化铝和氧化铬的莫氏硬度为9,氧化铈和氧化锆为7,氧化铁更低。

氧化铈与硅酸盐玻璃的化学活性较高,硬度也相当,因此广泛用于玻璃的抛光。

为了增加氧化铈的抛光速度,通常在氧化铈抛光粉加入氟以增加磨削率。

铈含量较低的混合稀土抛光粉通常掺有3-8的氟;纯氧化铈抛光粉通常不掺氟。

对ZF或F系列的玻璃来说,因为本身硬度较小,而且材料本身的氟含量较高,因此因选用不含氟的抛光粉为好。

2.氧化铈的颗粒度粒度越大的氧化铈,磨削力越大,越适合于较硬的材料,ZF玻璃应该用偏细的抛光粉。

要注意的是,所有的氧化铈的颗粒度都有一个分布问题,平均粒径或中位径D50的大小只决定了抛光速度的快慢,而最大粒径Dmax决定了抛光精度的高低。

因此,要得到高精度要求,必须控制抛光粉的最大颗粒。

3. 抛光粉的硬度抛光粉的真实硬度与材料有关,如氧化铈的硬度就是莫氏硬度7左右,各种氧化铈都差不多。

但不同的氧化铈体给人感觉硬度不同,是因为氧化铈抛光粉通常为团聚体。

当然,有的抛光粉中加入氧化铝等较硬的材料,表现出来的磨削率和耐磨性都会提高。

4. 抛光液的浓度抛光过程中浆料的浓度决定了抛光速度,浓度越大抛光速度越高,但是太大的浓度容易导致磨削过程中温度升高,水分蒸发太快,容易造成堵砂。

使用小颗粒抛光粉时,浆料浓度因适当调低。

一般来说,视抛光液的悬浮性来定制其合适比例。

5 镜片抛光光学镜片经过研磨液细磨后,其表面尚有厚约2–3 m 的裂痕层,要消除此裂痕层的方法即为抛光。

抛光与研磨的机制一样,唯其所使用的工具材质与抛光液(slurry) 不同,抛光所使用的材料有绒布(cloth)、抛光皮(polyurethane) 及沥青(pitch),通常要达到高精度的抛光面,必须使用到纳米级的抛光粉。

LENS知识总结

LENS知识Lens作为手机的一个非常重要的部件,承载非常重要的任务:保护LCD ,透光良好,外观装饰作用等。

(一)Lens通用材料:1)PMMA:目前手机上的LENS都是用PMMA材料透光性好≥91%,表面硬度高,通过表面硬化处理(hard coating)后可达到3H 以上●注塑用的主要有:IH830(LG), VRL—40(三菱),MI-7(法国A TO)其中透光率IH830(93%)=MI-7(93%)>VRL-40(92%)表面硬度三种基本差不多.抗冲击性能:VRL-40=MI-7>IH830价格:MI-7>VRL-40>IH830综合考虑:通常采用较多的是VRL-40。

●板材有:NR200(三菱)2)PC:因其表面硬度不能达到要求,且透光性差于PMMA 在手机上很少被采用。

Lens常用的工艺有:硬化:通常板材成形后的表面硬度较低,因此需要对镜片的表面进行硬化。

可以单面硬化也可以双面硬化.硬化原理是通过在树脂表面增加一层较硬的涂层来提高树脂表面的硬度。

镜片的硬化方式主要有:将镜片浸渍(Dipping)在硬化液中和在镜片表面进行喷涂(Spray coating)。

Spray coating方式适合用在大型平板,但缺点是平整度不易控制。

Dipping方式,可以控制到相当高的平整度,适合用于较小的镜片。

通过硬化,镜片的表面硬度可以提高2级以上.由于硬化液的折/反射率和PMMA、PC不同,因此在强化后镜片表面容易出现彩虹的现象。

PC上出现彩虹的现象更为显著,而且很难避免.镜片上孔及凹凸的区域,容易在硬化时造成硬化液堆积,因此在设计结构时需要注意。

强化工序需要LENS上有一特殊的手柄,在制做塑胶模具时要注意。

强化不同的塑料,使用不同的药水。

强化后的LENS,表面印刷也要使用特殊工艺才能保证附着力。

镀膜:出于镜片装饰需要,镜片上会有一些镀膜。

常见的镀膜方式有溅射镀膜和蒸发镀膜。

蒸发镀膜的生产周期更短。

LENS成型工艺

LENS成型工艺透镜类成形实用教材目錄一、塑胶镜片与玻璃镜片的区别二、光學成形的基本设备三、射出成形过程四、成形条件的初期設定五、成形条件设定相关事项六、设定项目的意义和倾向七、透镜的外观八、後焦BF (主镜类)九、投影(主镜类成形方面)十、视度(目镜类机能状况)十一、解像力(目镜类)一、塑胶镜片与玻璃镜片的区别1.塑胶镜片类A.塑胶镜片优点:a.形状可塑性好,质轻;b.不易破裂,机械强度高;c.可量产非球面镜片;d.成本低廉,使用范围较广;B. 塑胶镜片缺点:a.易受吸水率影响;b.易刮伤,表面耐磨性差;c.受温度的影响较大;2.玻璃镜片类A.璃镜片的优点;a.不吸水,稳定性好;b.不易刮伤,表面耐磨性好;c.受温度的影响较小;d.较高的折射率,光线透过率高;B.璃镜片的缺点;a.成本高,加工困难;b.机械强度差,易破裂;二、光學成形的基本设备1-1成形機1-1-1控制機能最好使用电动成形机,尤其应选用透鏡專用機。

较精密的油压机也可順利運用,但則同欲速度最低設定單位0.1mm/S,且速度變換位置也以0.1mm為單位,得以精細設定。

若用透鏡成形機,在透鏡成形所需的控制性能(直線性、安定性、再現性)等特別優異。

1-1-2螺杆轴1)应选用透镜专用螺杆轴。

2)一般用的螺杆轴在低温下可塑化困难,会使螺杆回转不均匀,造成计量不稳定。

3)螺杆轴表面需电镀。

电镀螺杆有防止原料烧焦/黑点产生。

4)应使用开放式喷嘴。

5)喷嘴孔径应选用与注道配合。

通常喷嘴孔径小于注道孔径0.3~0.5 mm。

6)喷嘴长度应尽量使用短的,温度控制更精确。

d7)下料口应有温度控制,一般控制在40~80℃之间。

1-1-3隔熱材料應設置壓縮強度,平行度優面,傳熱率低的BRA/GRA。

BRA/GRA的壓縮強度是60kg/cm2,平行度3/100(再研磨者),傳熱率0。

1kcal/mh。

隔熱材料有下列優點。

1)模具升溫快。

2)模具內溫度分佈均勻。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

透镜类成形实用教材目錄一、塑胶镜片与玻璃镜片的区别二、光學成形的基本设备三、射出成形过程四、成形条件的初期設定五、成形条件设定相关事项六、设定项目的意义和倾向七、透镜的外观八、後焦BF (主镜类)九、投影(主镜类成形方面)十、视度(目镜类机能状况)十一、解像力(目镜类)一、塑胶镜片与玻璃镜片的区别1.塑胶镜片类A.塑胶镜片优点:a.形状可塑性好,质轻;b.不易破裂,机械强度高;c.可量产非球面镜片;d.成本低廉,使用范围较广;B. 塑胶镜片缺点:a.易受吸水率影响;b.易刮伤,表面耐磨性差;c.受温度的影响较大;2.玻璃镜片类A.璃镜片的优点;a.不吸水,稳定性好;b.不易刮伤,表面耐磨性好;c.受温度的影响较小;d.较高的折射率,光线透过率高;B.璃镜片的缺点;a.成本高,加工困难;b.机械强度差,易破裂;二、光學成形的基本设备1-1成形機1-1-1控制機能最好使用电动成形机,尤其应选用透鏡專用機。

较精密的油压机也可順利運用,但則同欲速度最低設定單位0.1mm/S,且速度變換位置也以0.1mm為單位,得以精細設定。

若用透鏡成形機,在透鏡成形所需的控制性能(直線性、安定性、再現性)等特別優異。

1-1-2螺杆轴1)应选用透镜专用螺杆轴。

2)一般用的螺杆轴在低温下可塑化困难,会使螺杆回转不均匀,造成计量不稳定。

3)螺杆轴表面需电镀。

电镀螺杆有防止原料烧焦/黑点产生。

4)应使用开放式喷嘴。

5)喷嘴孔径应选用与注道配合。

通常喷嘴孔径小于注道孔径0.3~0.5 mm。

6)喷嘴长度应尽量使用短的,温度控制更精确。

d7)下料口应有温度控制,一般控制在40~80℃之间。

1-1-3隔熱材料應設置壓縮強度,平行度優面,傳熱率低的BRA/GRA。

BRA/GRA的壓縮強度是60kg/cm2,平行度3/100(再研磨者),傳熱率0。

1kcal/mh。

隔熱材料有下列優點。

1)模具升溫快。

2)模具內溫度分佈均勻。

模槽間,或固定側與可動側的不均衡會使成形條件範圍狹窄。

3)縮小媒體溫度與模槽表面的溫差。

亦則由於模槽表面的溫度控制性升高,得於進行受外影響較小的穩定成形。

1-2乾燥機應使用除濕型乾燥機,再用料斗裝料器供料。

乾燥機料斗也可使用,但要注意到其原料的乾燥狀況,防止原料未完全乾燥,産出部品有氣泡、银线産生。

若在前成形工程使用不同材料,應特別細心用酒精或空産槍清理。

要保证干燥机的绝对干净。

1-3模溫機1)油調溫機是最普遍的調溫方式。

本方式的熱效不佳,通常在升溫後1-2小時取樣(設定條件)。

4-5小時後才能正常生产。

溫調路線(入口孔,出口孔)也應注意,假如模具內溫度分佈不理想,可能要變更,维修保养较困难。

2)加熱器調溫藉由加熱器,感應器的佈置進行良好的溫度控制。

應注意調溫計的PID設定。

最佳使用外包式加热方式。

加熱器調溫由於不需用油,對模具保養方便。

3)水溫機溫度控制效率非常好。

由於溫調機的溫度設定值與模具實際溫度的差異小,可在掌握模具實際溫度之下進行條件設定。

本方式由於使用高壓水,操作上應特別注意。

而也要保持模仁不致於生銹。

1-4模具各模具的設計、製造方法各異,應依下列專案瞭解模具特性。

1)模具調溫確認完成升溫後的固定側及可動側嵌件附近的表面溫度均衡。

以各溫充均在1℃範圍內爲目標。

2)注道確認注道的研磨度,注意與噴嘴接觸部位的面垂。

這對注道的脫模有關,也是造成不穩定冷料的原因,應注意。

3)澆口應注意觀察下列各點。

a.以外也應觀察澆口面長。

長度不齊的情形意外的多。

只要注意觀察澆口前後的充填不足,不用測定尺寸也可發現不良情形。

b.注意觀察自澆口到球面的高度在固定側及可動側的程度。

因爲它是造成合流痕及澆口部轉印面的不平滑。

澆口應設定於鏡片側壁的較厚部位,並設定應於可動側。

c.確認澆口部的雛度/研磨度及表面不平滑。

這些都是離型不良原因,而成爲澆口部,面粗糙的原因。

4)球面模仁的面精度成形前應掌握模仁的面精度及有沒補正球面R,還有表面精度狀況。

5)球面的离型目前几乎都用模仁顶出的结构。

缺点模仁容易拉伤。

造成不良。

也有用E/P顶出方式的,部品的厚度不易太厚。

部品太厚易造成顶出不良。

6)外周部的离型这是常被疏忽的部分,就是成形品变形而不易从固定侧脱模的现象。

往往成形品附著于固定侧。

仔细观察成形品时也许可发现侧面有拔伤,澆口部有小龟裂或变形,这时可判定模具离型有问题。

若发现部品有离型不良,模具的构造是不可忽视,应进行实验确认。

1-5机械手可根据生产不同的部品选用电动机械手和气压机械手。

一般使用气压机械手可。

1-6传送带可根据机械手的安装选配传送带。

最佳配置一机一台。

三、射出成形过程1.射出成形的动作1.1型闭是指模具以打开状况到闭合的过程,一般是以低压闭合,这是为了防止在模穴上有成形品或异物残留,高压时会压损模具。

1.2型缔在模具完全闭合的瞬间,将型闭合力转变成强力,此力需比射出力大,以防被射出压力打开。

此力一般以吨为单位。

光学成形一般使用30~75吨。

1.3射出在模具完全闭合后,螺杆前进将炮筒内的原料推进型腔,这个过程就是射出过程,简称射出。

螺杆前进所用的力量就是射出压力。

1.4保压树脂射入模具后,模具温度较低,树脂会发生冷却,树脂冷却时会发生收缩,在部品表面产生凹陷或气泡,为防止部品在收缩时产生以上不良现象,在树脂射入模具后需要有压力将射出保持着,这个压力就是保压压力,简称保压。

1.5冷却树脂射出/保压结束后,在模具内的部品未完全冷却固化是不可取出的,因此在一段时间内的部品是在模具内固化着,这个时间就是冷却时间。

1.6计量部品的冷却和计量是同时进行的,为了下一模部品的成形,部品在冷却同时,螺杆回转,树脂溶化进入螺杆凹槽内,通过螺杆的背压将树脂送到螺杆的压缩部,这个过程就是树脂计量。

1.7型开在冷却工程结束后,模具即开始打开,以便已充分冷却的部品开模取出。

1.8顶出在模具完全打开后,成形机的顶出机构前进推动模具的顶出板将成形部品顶出。

以方便部品取出。

1.9部品取出成形部品顶出后,机械手伸入模具将部品取出。

四、成形条件的初期設定1-1模具温度若不能预测成形品的模温,可从以下表开始设定。

2-1原料温度依下表为基准设定。

3-1锁模力依下式计算F=A×Pm×(1+a)×103F:所需锁模力(吨)A:模内投影面积(cm2)Pm: 模内平均树脂压力(kg/cm2)=1000a: 安全系数=0.1~0.2备注:1.实际射出压力Po,由于在射出过程中有压力降低,与Pm 不一致。

2.依上式计算的锁模力是初期条件而订的,应视成形品状况修正。

4-1模具的开闭(略)5-1顶出镜片成形时,通常以极低速顶出,而顶出量也尽量少,在开模状态用人工手动确认。

部品顶出6-1计量的设定(略)部品的残量应保持在3~5mm之间。

7-1射出以5速4压为例:(V-P压力切换)7-1-1.射出位置设定S1 设定为主流道长度的1/2~2/3部分。

S2 设定为分流道长度的8/10~9/10部分。

S3 设定为单个成形部品面积的1/3部分。

S4 设定为单个成形部品面积的2/3部分。

S5 设定为能达到VP切换压力以上的位置。

7-1-2.射出速度设定V1 高速设定设定为15~40mm/s之间。

V2 低速设定设定为8~15mm/s之间。

V3 超低速设定设定为1~3mm/s之间。

V4 低速设定设定为3~10mm/s之间。

V5 低速设定设定为3~10mm/s之间。

7-1-3.保压时间设定t1成形品外部冷却时间设定 设定为0.3~3mm/s 之间。

t2 成形品中间部冷却时间设定 设定为1~3mm/s 之间。

t3 成形品中心冷却时间设定 设定为1~3mm/s 之间。

t4 螺杆卸压时间设定 设定为0.5~2mm/s 之间。

7-1-4.保压压力设定P1 设定为成形品外部的保压压力,一般设定为峰值压力 P2 设定为成形品中间部的保压压力,一般设定为P1减低50~100kgf/cmP3 设定为成形品中心部的保压压力,一般设定为P2减低50~100kgf/cm2P4 螺杆卸压 一般设定为100~300 kgf/cm2备注:保压时间和保压压力应根据部品实际状况设定,可作适当的调整。

五、成形条件设定相关事项1-1.依充填不足结果设定条件确认澆口位置澆道/澆口均衡确认制品充填过程均衡的确认设定临时保压检讨速度程序检讨压力/模具温度检讨全成形条件1-2.原料温度设定1-3保压条件1-4光学镜片的标准射出成形条件1-1可塑化工程1-2射出工程和保压工程七、透镜的外观1-1.透镜外观不良现象对策八、後焦BF (主镜类)1.後焦BF與部品的R值有關;A、凸透鏡:部品的R值越小,BF越小;部品的R值越大,BF越大;B、凹透鏡:部品的R值越大,BF越小;部品的R值越小,BF越大;2.成形條件與R值的關系;(凹凸透鏡適用)A.成形保壓壓力大,部品的R值會變小成形保壓壓力小,部品的R值會變大B.模具溫度越高,部品的R值會變小,模具溫度越低,部品的R值會變大3.後焦BF的不良狀況:(凸透鏡)焦長成形加壓或升模溫A.焦短成形減壓或降模溫C. 焦模調整模具溫度(PMMA低溫,PC高溫)4.後焦BF與部品的厚度有關;A.凸透鏡部品的中心厚度越大,BF越小;B.凹透鏡部品的中心厚度越小,BF越大九、投影(主镜类成形方面)部品投影不良状况A、單點模糊B、多點模糊C、全周模糊D、中心模糊E、中心與周邊不同步1.單點模糊現象說明:部品在投影時,發現投影最外圈有一個或倆個投影點NG。

改善對策:1.輕微調整部品的保壓壓力2.組立配對調整3.部品的平行度檢測2.多點模糊現象說明:部品在投影時,發現投影最外圈有三個或三個投影點NG。

改善對策:1.輕微調整部品的保壓壓力2.組立配對調整3.部品的平行度檢測3.全周模糊現象說明:部品在投影時,發現投影中心及外圈投影全部NG。

改善對策:1.成形条件压力/模具温度调整2.成形部品寸法检测3.部品回归图面设计确认4.中心模糊現象說明:部品在投影時,發現部品投影中心任意调整都模糊。

改善對策:1.成形条件压力/模具温度调整2.成形部品寸法检测3.部品回归图面设计确认5.投影中心與周邊不同步現象說明:部品在投影時,發現部品投影中心与周边不能同时清晰。

投影中心清晰时,周边模糊;投影周边清晰时,中心模糊。

改善對策:1.形条件压力/模具温度调整2.成形部品寸法检测3.部品的R值检讨十、视度(目镜类机能状况)视度定义:目镜的视度一般分为象视度和线视度。

象视度的规格一般设计为-1.0±0.5。

线视度的规格一般设计为-1.0±1。

1.视度與部品的R值有關A、凸透鏡:部品的R值越小,视度偏负;部品的R值越大,视度偏正;B、凹透鏡:部品的R值越大,视度偏负;部品的R值越小,视度偏正;2.成形條件與视度的關系;(凹凸透鏡適用)A.成形保壓壓力大,部品的视度偏负。