烧结金属摩擦材料现状与发展动态(9)

烧结金属摩擦材料现状与发展动态

fit n ma e ild v lp n sp o o e rci t ra e eo me ti r p s d. o

K e r s:sn e e ea ;fito atra ;pr s ntsa e; tnd nc y wo d i t r d m tl rci n m e il ee tt e e y

3 0年 代末 期 首 先 将该 材 料用 在 了 D一7 D一8铲 运 、 机 中的离 合 器 片 上 。 发 展 到 现 在 , 有 载荷 量 高 的 所 飞机, 包括 米 格 、 尔 、 音 7 7 7 7和 三 叉戟 等 , 伊 波 0 、4 其 制 动器 摩擦 衬 材 料都 采 用 了烧结 金 属摩 擦 材 料 。在 我 国, 别是 在 1 6 特 9 5年 以 后 , 结 金 属 摩 擦 材 料 的 烧 科研 、 生产 得到 迅速 发 展 。迄 今 , 国 已有 十 多个 具 我

1 前 言

烧 结 金 属 摩 擦 材 料 是 以金属 及 其 合 金 为基 体 , 添加 摩擦 组 元和 润 滑 组 元 , 粉 末 冶 金 技 术 制 成 的 用 复合 材 料 , 摩 擦 式 离 合 器 与 制 动 器 的关 键 组 件 。 是 它具 有 足够 的 强度 , 适 而稳 定 的 摩擦 系 数 , 作 平 合 工 稳可 靠 , 磨及 污染 少 等优 点 , 现 代摩 擦 材 料家 族 耐 是 中应 用 面最 广 、 最大 的材 料。 量 用 粉 末 冶 金 技 术 制 造 烧 结 金 属 摩 擦 材 料 已有

的高 效 率 和 显著 的经 济 效 益独 具 优 势。 喷撒 工 艺法 以工 业 规 模 生产烧 结 金属 摩 擦 材 料始 于 7 0年 代 初 ,

Lu Nai ua g g n

烧结行业发展趋势总结

烧结行业发展趋势总结烧结行业发展趋势总结烧结技术是一种重要的冶金制造技术,广泛应用于钢铁、有色金属、建材等行业。

烧结行业在我国经济和工业发展中起着至关重要的作用。

近年来,随着各种新技术的不断涌现,烧结行业发生了许多变化,如何把握烧结行业的发展趋势,对于烧结企业对未来的发展是非常必要的。

本文将从材料、工艺、环保、自动化及数字化等方面来总结烧结行业的发展趋势。

一、材料烧结行业的重要特点之一是材料的使用,因此材料的发展趋势具有非常重要的意义。

未来烧结企业将更加注重材料的多元化和高端化。

这种趋势主要体现在以下几个方面:1. 多元化的原料——烧结原料将更加广泛,以满足未来各行业的需求。

比如在钢铁工业中,烧结原料将更多地涉及废钢、废铁、废渣等。

2. 高端化的合金——烧结合金将更多地涉及多种合金元素混合的高端合金,以广泛满足高精度的行业需求。

3. 新型材料的应用——烧结技术已经开始涉及到新的材料领域,如陶瓷材料、复合材料等,未来,在这些新型材料的应用方面,烧结技术将会有更多的发展。

二、工艺工艺是烧结行业中的重要环节,随着科技的进步和市场要求的提高,工艺的发展也逐渐成为了烧结行业关注的重点。

未来,烧结企业将以更高的标准要求自己,更高效的工艺将是烧结企业不断追求的目标。

主要体现在以下几方面:1. 烧结过程的精细化——未来,烧结企业将会更加注重烧结工艺的精细化,并加强烧结过程中的监控与控制,以保证产品的质量和性能。

2. 绿色的烧结工艺——未来,烧结企业将会更加注重绿色工艺的开发与应用,减少废气、废水、废渣等污染物的排放,减少环境污染,提高企业的可持续性发展。

3. 节能的烧结工艺——未来,烧结企业将会更加注重节能技术的应用,采用高效的能源回收设备,以降低生产成本,提高经济效益。

三、环保随着环保意识的不断提高,烧结企业未来将更加注重环保问题的解决。

环保问题的解决一方面可以促进企业的可持续性发展,另一方面可以增强企业的社会责任感。

2024年耐磨合金市场发展现状

耐磨合金市场发展现状引言耐磨合金是一种具有耐磨性能的特殊合金材料,广泛应用于机械制造、矿山、钢铁、石化等行业。

随着工业化进程的不断推进,耐磨合金市场也呈现出快速发展的态势。

本文将就目前耐磨合金市场的发展现状进行分析和总结。

市场规模耐磨合金市场的规模不断扩大。

据统计数据显示,自20世纪90年代起,耐磨合金市场的年复合增长率一直保持在10%以上。

目前,全球耐磨合金市场的规模已经超过100亿美元。

主要驱动市场增长的因素包括新兴工业领域的需求增加、技术进步以及人们对产品品质的要求提高等。

应用领域耐磨合金广泛应用于多个行业领域。

其中,矿山、钢铁和石化行业是耐磨合金市场的主要应用领域。

在矿山行业中,耐磨合金主要用于破碎设备、矿石输送设备和筛分设备等。

而在钢铁行业中,耐磨合金主要用于高温高压条件下的设备制造。

此外,耐磨合金也在电力、水泥、造纸等行业中得到了广泛应用。

主要产品种类耐磨合金市场的主要产品种类包括高铬合金、高锰合金、铸铁合金等。

其中,高铬合金在矿山和钢铁行业中的应用最为广泛,因其具有优异的耐磨性能和耐高温性能。

高锰合金则在一些特殊环境下使用,如石化行业中的硫酸环境。

铸铁合金由于其良好的韧性和可塑性,在一些需要加工成型的场合也得到了广泛应用。

主要生产商耐磨合金市场的竞争格局较为复杂,主要生产商包括国内外的大型企业和中小型企业。

国内主要生产商有宝钢集团、武汉钢铁集团、鞍钢集团等。

国外主要生产商包括沃尔沃(Volvo)、卡特彼勒(Caterpillar)等。

这些企业通过提高产品品质、拓宽营销渠道以及研发创新等方式来提升市场竞争力。

产业发展趋势耐磨合金市场在未来还将保持较快的增长速度。

预计在可预见的未来,全球耐磨合金市场的需求将持续增长,主要受益于新兴工业领域的快速发展以及技术进步带来的产品升级换代需求。

此外,环保意识的增强也将推动市场朝着更加环保、高效的方向发展。

结论耐磨合金市场在过去几十年中取得了快速发展,市场规模不断扩大。

烧结技术国内外现状及发展趋势

2、主要设备方面

■ 烧结机的大型化 众所周知,大型烧结机与多台小烧结机相比,具有很多的 优点。30年来,我国已先后投产了180~660m2烧结机 125 台套。这批大中型烧结机结构新颖,混合料布料平 整, 漏风率小,头尾部采用星轮装置,烧结机运转平稳,年日 历作业率可达98%。

■ 低温烧结 在厚料层烧结的基础上,可进行低温烧结,即以较低的 温度烧结,能产生一种强度高、还原性好的针状铁酸钙 为主要粘结相的烧结矿,既节能又减排。

1、工艺技术方面

■ 高铁低硅烧结 一般的说法是烧结矿的SiO2应为5.5~6.3%,才能保证足 够的液相。高铁低硅的烧结矿SiO2可达4.5~4.7%,从而 降低熔剂的用量,为高炉增产节焦和烧结节能减排创造 了条件。

■ 近年投产的大中型烧结都采用了现代化的工艺技术,装 备水平高,自动化水平先进,主要技术经济指标和环境 保护、节能减排大为改观,无论是烧结矿的产量还是质 量都已步入了世界强国之列。

1、工艺技术方面

■ 建立综合原料场 为稳定烧结和炼铁生产,并为提高其产品质量和降低能 耗创造条件,我国一大批大中型钢铁公司建立了综合原 料场,使得原料化学成分稳定(宝钢烧结矿TFe<0.5%, 已接近100%)粒度均匀、水分恰当。

二 . 与国外技术比较

表3 环境保护与节能减排表

序 主要项目

号

名称

国内水平

1 烧结机头 大中型烧结机采用干 烟气除尘 式电除尘器

国外水平

日本、韩国、西欧 采用干式电除尘器

对比与差距

国内可以达到国 家排放标准

2 烧结机尾 和环境废 气除尘

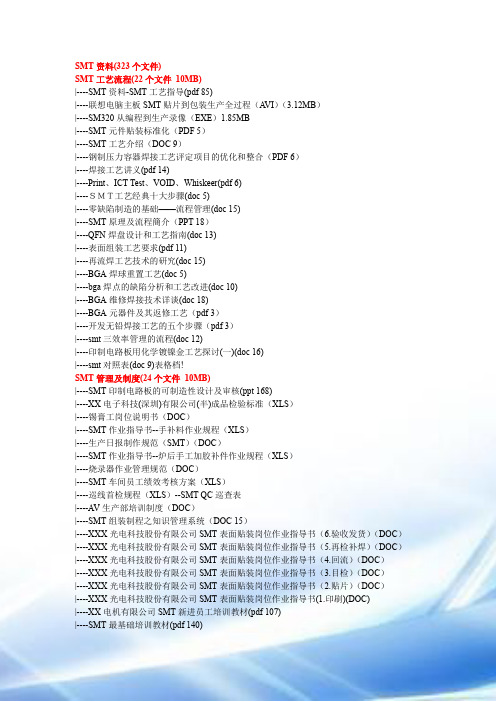

SMT资料(323个文件)

SMT资料(323个文件)SMT工艺流程(22个文件10MB)|----SMT资料-SMT工艺指导(pdf 85)|----联想电脑主板SMT贴片到包装生产全过程(A VI)(3.12MB)|----SM320从编程到生产录像(EXE)1.85MB|----SMT元件贴装标准化(PDF 5)|----SMT工艺介绍(DOC 9)|----钢制压力容器焊接工艺评定项目的优化和整合(PDF 6)|----焊接工艺讲义(pdf 14)|----Print、ICT Test、VOID、Whiskeer(pdf 6)|----SMT工艺经典十大步骤(doc 5)|----零缺陷制造的基础——流程管理(doc 15)|----SMT原理及流程簡介(PPT 18)|----QFN焊盘设计和工艺指南(doc 13)|----表面组装工艺要求(pdf 11)|----再流焊工艺技术的研究(doc 15)|----BGA焊球重置工艺(doc 5)|----bga焊点的缺陷分析与工艺改进(doc 10)|----BGA维修焊接技术详谈(doc 18)|----BGA元器件及其返修工艺(pdf 3)|----开发无铅焊接工艺的五个步骤(pdf 3)|----smt三效率管理的流程(doc 12)|----印制电路板用化学镀镍金工艺探讨(一)(doc 16)|----smt对照表(doc 9)表格档!SMT管理及制度(24个文件10MB)|----SMT印制电路板的可制造性设计及审核(ppt 168)|----XX电子科技(深圳)有限公司(半)成品检验标准(XLS)|----锡膏工岗位说明书(DOC)|----SMT作业指导书--手补料作业规程(XLS)|----生产日报制作规范(SMT)(DOC)|----SMT作业指导书--炉后手工加胶补件作业规程(XLS)|----烧录器作业管理规范(DOC)|----SMT车间员工绩效考核方案(XLS)|----巡线首检规程(XLS)--SMT QC巡查表|----AV生产部培训制度(DOC)|----SMT组装制程之知识管理系统(DOC 15)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(6.验收发货)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(5.再检补焊)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(4.回流)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(3.目检)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(2.贴片)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(1.印刷)(DOC)|----XX电机有限公司SMT新进员工培训教材(pdf 107)|----SMT最基础培训教材(pdf 140)|----SMT生产管理(doc 31)|----smt简易教材(pdf 17)|----smt需知(doc 15)-PCB的烘烤制程|----中国SMT用户最需要些什么?(doc 23)|----质量管理详解续(doc 16)SMT技术资料(271个文件87MB)|----SMT钢网刮刀管理指南(pdf 25)|----SMT表面贴装工程相关知识手册(ppt 17)|----SMT零件认识(pdf 31)|----smt材料及印刷作业指导书(4个PDF)|----smt检验规范(繁体中文)(ppt 35)|----SMT检验规范(精)(pdf 50)|----Smt元件识别(pdf 44)|----C-SAN(声学扫描)、X-RAY分析应用(4个PDF)|----无铅焊料的选择与对策(pdf 9)|----无铅化SMT质量检测技术(PDF 9)|----回流焊接工艺与SMT技术在科研生产中的应用(DOC 6)|----多线程多核微处理器体系结构实例研究(PDF 26)|----电子产品SMT生产过程中的ESD防护技术(DOC 5)|----SMT焊接和组装(PDF 29)|----SMT高密度细间距装配中的模板设计和焊膏选择(DOC 9)|----SMT表面贴装技术(ppt 18)|----在SMT制程之挑战(ppt 44)钢板与焊垫的相对关系与设计原则|----统计机器翻译研究进展(ppt 24)|----电子材料与元件--表面组装元件(ppt 41)|----AOI在SMT中的应用(PDF 11)|----SMT表面贴装技术--SMT基本工艺构成(ppt 18)|----SMT系统概述和单纯形算法(ppt 23)|----SMT印制电路板的可制造性设计及审核(ppt 168)|----某公司SMT员工上岗培训手册(pdf 45)|----smt专门术语(pdf 5)|----高效低成本焊接技术在化工、石化行业中的应用(pdf 9)|----XX手工焊培训(ppt 29)|----特性阻抗之诠释与测试(pdf 10)|----焊接变形与应力(PPT 66)|----电磁场对高速钢与45钢感应摩擦焊接的影响(PDF 5)|----金刚石钻头激光焊接系统的自动控制研究(PDF 4)|----压力容器的焊接技术(PDF 52)|----焊接专业技术培训讲义(下)(PDF 95)|----焊接专业技术培训讲义(上)(PDF 100)|----SMT表面贴装技术(doc 13)|----波峰焊基础知识(doc 14)|----焊接知识教育(ppt 17)|----铸造与焊接:细品坦克炮塔的制造(doc 5)|----高速0201组装工艺和特性化(2)(doc 13)|----高速0201组装工艺和特性化(doc 26)|----焊膏的回流焊接(doc 11)|----印制线路板内层制作与检验(doc 16)|----Sn-Cu合金电镀工艺及镀层性能研究(doc 8)|----煤焦油精制新技术(doc 14)|----掌握焊接技术(doc 7)|----smt涂料工业结构分析及结构调整建议(doc 18)|----钢桶电镀实用技术培训(doc 14)|----smt 培训手册(doc 8)|----基础知识SMT基本常识(doc 35)|----SMT丝印是科学, 不是艺术(doc 18)|----EDA技术的概念及范畴(doc 12)|----模糊逻辑控制在焊接中的应用进展(doc 13)|----CSP 装配的可靠性(doc 18)|----电子商务与电子工业(doc 13)|----焊接技术综合分析研究(doc 6)|----芯片级无铅CSP器件的底部填充材料(doc 13)|----不锈钢知识(doc 46)|----不锈钢管打底焊接工艺的进展(pdf 6)|----电子类常用英汉对照词典(doc 26)|----电磁成形技术理论研究进展(doc 12)|----汽车制造中的遥控焊接技术(doc 11)|----快速成型技术在铸造中的应用(doc 8)|----微束等离子弧焊工艺(doc 10)|----材料的等离子弧焊接(doc 7)|----控制阻抗的常见问题(pdf 4)|----技术通报--SMT通用技术篇(PDF 73)|----无铅SMT工艺中网板的优化设计(doc 22)|----塑封器件失效机理及其快速评估技术研究(doc 9)|----烧结金属摩擦材料现状与发展动态(doc 9)|----夜视摄远物镜外形设计(doc 5)|----中国SMT产业发展现状与趋势剖析(doc 7)|----手机接收性能的测试(doc 22)|----C3I模拟系统目标数据处理的实现(pdf 5)|----造船焊接工艺的评定与实施(pdf 5)|----压力容器内部单层堆焊(E347)技术(doc 8)|----锅炉压力容器压力管道焊工考试与管理规则(pdf 46) |----焊接接头型式和焊缝符号(pdf 5)|----液晶显示在嵌入式系统中的应用(doc 9)|----SMT的110个必知问题(doc 6)|----电镀均匀性测试报告(2 个doc)|----IGIparcam 测试选点流程(pdf 25)|----图形电镀与蚀刻工序培训教材(ppt 22)|----GC-CAM 4.14 计算镀铜面积的方法4(pdf 7)|----GC-CAM 4.14 计算镀铜面积的方法3(pdf 7)|----GC-CAM 4.14 计算镀铜面积的方法2(pdf 7)|----计算镀铜面积的方法1(pdf 7)|----GC-CAM中修补铜箔针孔的方法(pdf 4)|----阶层式电路图建立及用法(pdf 7)|----移动通信手持机锂电池及充电器的安全(doc 7)|----焊接机器人的应用(doc 8)|----激光钻孔技术介绍与讨论(doc 7)|----印制板镀金工艺的钎焊性和键合功能(doc 4)|----高通和低通滤波器对谐波检测电路检测(doc 14)|----康佳S系列彩电电路分析(doc 13)|----LON现场控制网络到以太网互连适配器的设计(doc 6) |----A VR中文电子-附录(pdf 9)|----SMT组件的焊膏印刷指南(doc 13)|----镀覆孔的质量控制和检测方法(doc 11)|----印制电路板水平电镀技术(doc 7)|----黑孔镀铜工站技术手册(pdf 13)|----基于82527的CAN总线智能传感器节点设计(doc 14) |----CMOS图像传感器的基本原理及设计(doc 19)|----LED发光二极管(doc 7)|----倒装焊与芯片级封装技术的研究(PPT 10)|----多路输出开关电源的设计及应用原则(doc 9)|----钢制压力容器焊接规程(pdf 9)|----万用表使用与原理(doc 5)|----高性能锁相环PE3293及其应用(doc 7)|----SQL语句的基本语法(doc 10)|----LED显示屏测试方法(doc 11)|----干式变压器电磁辐射的试验研究(doc 11)|----单片机主中断原理(doc 6)|----电子组装检测设备的搭配策略(doc 4)|----现场总线技术综述(doc 9)|----半固态触变注射成型镁合金组织性能分析(doc 8)|----用Cimatron系统进行高速加工编程(doc 4)|----SCADA系统在长输气管线上的应用(doc 5)|----SMT过程缺陷样观和对策(doc 5)|----变配电装置的火灾及预防(doc 31)|----螺丝知识(doc 42)|----proe工程图培训(ppt 35)|----焊接用语(doc 23)|----一种新型锁相放大器检测电路(pdf 4)|----焊点可靠性试验的计算机模拟(doc 5)|----竖向钢筋电渣压力焊接工法(doc 11)|----smt质量管理手册(pdf 25)|----钛材管板焊接技术规程(doc 16)|----提高焊接接头疲劳性能的研究进展和最新技术(doc 13)|----电子设计自动化(EDA)实验(ppt 21)|----焊接机器人的工程应用(doc 11)|----smt外观检验规范(ppt 18)|----铬铜热变形流动应力的实验研究(doc6)|----轨道交通用橡胶减振材料及制品的应用(doc 12)|----漆膜附着力测定法(pdf 2)|----矩形激励线圈的分析(doc 8)|----焊条生产工艺(doc 21)|----铁系锌基合金电镀(doc 8)|----直线电镀自动生产线入门(doc 11)|----焊接规程(doc 17)|----覆铜板厚度超差控制(doc 10)|----元件贴装(doc 6)|----电镀工艺流程资料(doc 5)|----铝合金焊接工艺技术展望(doc 8)|----机械类专业词汇表2(doc 11)|----焊接与切割产品应用调查(doc 9)|----智能快速充电器(doc 10)|----FPC常用术语中英文对照(doc11)|----SMT可制造性设计应用研讨会讲义(下)(doc 7)|----SMT可制造性设计应用研讨会讲义(中)(doc 6)|----SMT可制造性设计应用研讨会讲义(上)(doc 8)|----无铅技术的导入管理(doc 13)|----化镍浸金焊接黑垫之探究与改善(doc 12)|----AOI技术的新突破(doc 6)|----cob半导体制程技术(doc 10)|----3D封装的发展动态与前景(doc 6)|----关于焊接方法中无铅锡问题与对策(doc 6)|----高级工程师篇(ppt 9)|----金属模板概述(doc 5)|----无铅焊接:实施无铅制造(doc 8)|----便携式仪表电源的设计(doc 7)|----如何快速提高产品良率(doc 11)|----高速设计国外经典文献资料(pdf 8)(英文版)|----特性阻抗资讯(pdf 6)|----DSP技术(chm)|----直流无刷电动机原理及应用(pdf 184)|----开发高性能无铅波峰焊料合金的重点(doc 8)|----无铅手工焊面临的问题与解决方法(doc6)|----中华人民共和国国家军用标准防静电包装手册(doc 11)|----电介质刻蚀面临材料和工艺的选择(doc 10)|----单面印制线路板标准检查规格(doc 10)|----地板覆盖层和装配地板静电性能的试验方法(doc 13) |----挠性和刚挠印制板设计要求(doc 15)|----碱性氯化铜蚀刻液(doc 8)|----BGA器件及其焊点的质量控制(doc 10)|----平行缝焊用盖板可靠性研究(doc 6)|----铜箔基板品质术语之诠释(doc 11)|----锡膏印刷工艺(doc 6)|----直接电镀工艺介绍(doc 7)|----锡膏评估以节省经费(doc 11)|----免洗锡膏标准工艺(doc 9)|----无铅工艺使用非焊接材料性能含义(doc 7)|----阻燃型铝基覆铜箔层压板规范(doc 15)|----焊锡膏使用常见问题分析(doc 11)|----板材补偿系数浅谈(doc 9)|----挠性印制线路板试验方法(doc 30)|----印制电路常用英文词汇(doc 20)|----先进封装技术述评(doc 11)|----微波半导体功率器件及其应用(doc 10)|----印制电路中英文词汇(doc 22)|----印制板基础知识(doc 16)|----光绘系统的技术指标(doc 6)|----印刷布线图的基本设计方法和原则要求(doc 7)|----微电子制造SMT基本常识(doc 12)|----技术术语之CPU术语篇(doc 6)|----SMT焊接常见缺陷及解决办法(doc 4)|----在FPC上贴装SMD几种方案(doc 8)|----SMT生产中的静电防护技术(doc 14)|----SMT印制板的电子装焊设计(doc 11)|----SMT相关知识讲解(pdf 6)|----SMT工作流程图(pdf 2)|----SMT最新复杂技术(doc 7)|----表面贴装设计与焊盘结构标准(doc 17)|----建立BGA的接收标准(doc 11)|----组装工艺中的等离子清洗技术(doc 13)|----焊接工艺发展趋势(doc 65)|----电子装配对无铅焊料的基本要求(doc 21)|----凸点芯片倒装焊接技术(pdf 3)|----无铅焊可靠性(doc 16)|----SMD贴装设备结构种种之比较(doc 13)|----展望波峰焊技术的应用(doc 6)|----SMT常用知识(doc 8)|----SMT制程管控要点(doc 5)|----硬盘电路板测试及维修技巧(doc 3)|----浅谈芯片封装技术(doc 20)|----BGA元器件及其返修工艺(doc 12)|----SMT110个必知问题(doc 13)|----SMT印制板设计规范(doc 6)|----论新一代焊接趋势(doc 10)|----SMT焊膏质量与测试焊(doc 9)|----电子基础培训知识(doc 44)|----我国表面安装技术(SMT)的发展趋势(doc 8)|----BGA返修的关鍵步驟(pdf 4)|----BGA返工再流焊曲线(pdf 3)|----BGA装配和锡浆检查(doc 11)|----波峰焊锡炉作业指导书(pdf 13)|----SMT环境中的最新复杂技术(doc 7)|----表面安装元件(贴片元件)的手工拆焊与焊接技术(doc 15) |----回流焊接温度曲线(doc 33)|----打破焊接的障碍(doc 88)|----电子组件的波峰焊接工艺(doc 55)|----基础冶金学与波峰焊接趋势(doc 82)|----焊接技术(doc 8)|----SMT培训教材(pdf 36)|----ACF制造方法(ppt 5)|----无铅焊料的开发与应用(doc 19)|----手工焊接及基础知识(pdf 75)|----手工焊接培训资料(ppt 20)|----BGA技术与质量控制(doc 12)|----波峰焊使用方法掌握(doc 11)|----SMT模板设计指南(doc 7)|----SMT设备修理经验(doc 6)|----再流焊工艺技术的研究(doc 6)|----钻孔培训教材(doc 13)|----SMT制程資料3(doc 16)|----SMT制程資料2(doc 79)|----smt制程资料(doc 27)|----倒装芯片工艺挑战SMT组装(doc 10)|----表面组装术语(doc 25)|----SMT印制板设计质量的审核(doc 13)|----线路板装配中的无铅工艺应用原则(doc 20)|----焊点的质量与可靠性(doc 7)|----21世纪的先进电路组装技术(doc 14)|----SMT在现代照相机生产中的应用(doc 12)|----印制电路板的可靠性设(doc 11)|----第七章SMT设备操作指导(doc 10)|----第六章SMT作业指导(doc 12)|----第五章回流焊接知识(doc 13)|----第四章贴片机知识(doc 18)|----第三章锡膏知识(doc 4)|----第二章SMT料件知识(doc 17)|----第一章SMT介绍(doc 10)|----SMT技术资料(doc 8)|----SMT基本名词解释索引(doc 14)|----BGA,CSP封装技术(doc 26)|----覆铜板简介(ppt 38)|----SMT专业辞典(doc 23)|----塑胶原料知识简介(ppt 22)|----DEK培训教程(doc 19)|----印制电路词汇(doc 12)|----SMT基本名词解释(doc 7)|----smt十大步骤(doc 64)|----焊膏的使用规范(doc 12)SMT软件及教程(6个文件10MB)|----SMT制程教育训练(ppt 195)|----SMT物料基础知识培训(PPT 54)(6.92MB) |----SMT常用述语(DOC 7)|----焊接和无损检测责任工程师培训讲稿(PDF 58) |----无铅回流焊要求更先进的炉温监控技术(doc 11) |----SMT基础知识培训教材(doc 23)。

SMT资料(323个文件)

SMT资料(323个文件)SMT工艺流程(22个文件10MB)|----SMT资料-SMT工艺指导(pdf 85)|----联想电脑主板SMT贴片到包装生产全过程(A VI)(3.12MB)|----SM320从编程到生产录像(EXE)1.85MB|----SMT元件贴装标准化(PDF 5)|----SMT工艺介绍(DOC 9)|----钢制压力容器焊接工艺评定项目的优化和整合(PDF 6)|----焊接工艺讲义(pdf 14)|----Print、ICT Test、VOID、Whiskeer(pdf 6)|----SMT工艺经典十大步骤(doc 5)|----零缺陷制造的基础——流程管理(doc 15)|----SMT原理及流程簡介(PPT 18)|----QFN焊盘设计和工艺指南(doc 13)|----表面组装工艺要求(pdf 11)|----再流焊工艺技术的研究(doc 15)|----BGA焊球重置工艺(doc 5)|----bga焊点的缺陷分析和工艺改进(doc 10)|----BGA维修焊接技术详谈(doc 18)|----BGA元器件及其返修工艺(pdf 3)|----开发无铅焊接工艺的五个步骤(pdf 3)|----smt三效率管理的流程(doc 12)|----印制电路板用化学镀镍金工艺探讨(一)(doc 16)|----smt对照表(doc 9)表格档!SMT管理及制度(24个文件10MB)|----SMT印制电路板的可制造性设计及审核(ppt 168)|----XX电子科技(深圳)有限公司(半)成品检验标准(XLS)|----锡膏工岗位说明书(DOC)|----SMT作业指导书--手补料作业规程(XLS)|----生产日报制作规范(SMT)(DOC)|----SMT作业指导书--炉后手工加胶补件作业规程(XLS)|----烧录器作业管理规范(DOC)|----SMT车间员工绩效考核方案(XLS)|----巡线首检规程(XLS)--SMT QC巡查表|----AV生产部培训制度(DOC)|----SMT组装制程之知识管理系统(DOC 15)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(6.验收发货)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(5.再检补焊)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(4.回流)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(3.目检)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(2.贴片)(DOC)|----XXX光电科技股份有限公司SMT表面贴装岗位作业指导书(1.印刷)(DOC)|----XX电机有限公司SMT新进员工培训教材(pdf 107)|----SMT最基础培训教材(pdf 140)|----SMT生产管理(doc 31)|----smt简易教材(pdf 17)|----smt需知(doc 15)-PCB的烘烤制程|----中国SMT用户最需要些什么?(doc 23)|----质量管理详解续(doc 16)SMT技术资料(271个文件87MB)|----SMT钢网刮刀管理指南(pdf 25)|----SMT表面贴装工程相关知识手册(ppt 17)|----SMT零件认识(pdf 31)|----smt材料及印刷作业指导书(4个PDF)|----smt检验规范(繁体中文)(ppt 35)|----SMT检验规范(精)(pdf 50)|----Smt元件识别(pdf 44)|----C-SAN(声学扫描)、X-RAY分析使用(4个PDF)|----无铅焊料的选择和对策(pdf 9)|----无铅化SMT质量检测技术(PDF 9)|----回流焊接工艺和SMT技术在科研生产中的使用(DOC 6)|----多线程多核微处理器体系结构实例研究(PDF 26)|----电子产品SMT生产过程中的ESD防护技术(DOC 5)|----SMT焊接和组装(PDF 29)|----SMT高密度细间距装配中的模板设计和焊膏选择(DOC 9)|----SMT表面贴装技术(ppt 18)|----在SMT制程之挑战(ppt 44)钢板和焊垫的相对关系和设计原则|----统计机器翻译研究进展(ppt 24)|----电子材料和元件--表面组装元件(ppt 41)|----AOI在SMT中的使用(PDF 11)|----SMT表面贴装技术--SMT基本工艺构成(ppt 18)|----SMT系统概述和单纯形算法(ppt 23)|----SMT印制电路板的可制造性设计及审核(ppt 168)|----某公司SMT员工上岗培训手册(pdf 45)|----smt专门术语(pdf 5)|----高效低成本焊接技术在化工、石化行业中的使用(pdf 9)|----XX手工焊培训(ppt 29)|----特性阻抗之诠释和测试(pdf 10)|----焊接变形和应力(PPT 66)|----电磁场对高速钢和45钢感应摩擦焊接的影响(PDF 5)|----金刚石钻头激光焊接系统的自动控制研究(PDF 4)|----压力容器的焊接技术(PDF 52)|----焊接专业技术培训讲义(下)(PDF 95)|----焊接专业技术培训讲义(上)(PDF 100)|----SMT表面贴装技术(doc 13)|----波峰焊基础知识(doc 14)|----焊接知识教育(ppt 17)|----铸造和焊接:细品坦克炮塔的制造(doc 5)|----高速0201组装工艺和特性化(2)(doc 13)|----高速0201组装工艺和特性化(doc 26)|----焊膏的回流焊接(doc 11)|----印制线路板内层制作和检验(doc 16)|----Sn-Cu合金电镀工艺及镀层性能研究(doc 8)|----煤焦油精制新技术(doc 14)|----掌握焊接技术(doc 7)|----smt涂料工业结构分析及结构调整建议(doc 18)|----钢桶电镀实用技术培训(doc 14)|----smt 培训手册(doc 8)|----基础知识SMT基本常识(doc 35)|----SMT丝印是科学, 不是艺术(doc 18)|----EDA技术的概念及范畴(doc 12)|----模糊逻辑控制在焊接中的使用进展(doc 13)|----CSP 装配的可靠性(doc 18)|----电子商务和电子工业(doc 13)|----焊接技术综合分析研究(doc 6)|----芯片级无铅CSP器件的底部填充材料(doc 13)|----不锈钢知识(doc 46)|----不锈钢管打底焊接工艺的进展(pdf 6)|----电子类常用英汉对照词典(doc 26)|----电磁成形技术理论研究进展(doc 12)|----汽车制造中的遥控焊接技术(doc 11)|----快速成型技术在铸造中的使用(doc 8)|----微束等离子弧焊工艺(doc 10)|----材料的等离子弧焊接(doc 7)|----控制阻抗的常见问题(pdf 4)|----技术通报--SMT通用技术篇(PDF 73)|----无铅SMT工艺中网板的优化设计(doc 22)|----塑封器件失效机理及其快速评估技术研究(doc 9)|----烧结金属摩擦材料现状和发展动态(doc 9)|----夜视摄远物镜外形设计(doc 5)|----中国SMT产业发展现状和趋势剖析(doc 7)|----手机接收性能的测试(doc 22)|----C3I模拟系统目标数据处理的实现(pdf 5)|----造船焊接工艺的评定和实施(pdf 5)|----压力容器内部单层堆焊(E347)技术(doc 8)|----锅炉压力容器压力管道焊工测试和管理规则(pdf 46) |----焊接接头型式和焊缝符号(pdf 5)|----液晶显示在嵌入式系统中的使用(doc 9)|----SMT的110个必知问题(doc 6)|----电镀均匀性测试报告(2 个doc)|----IGIparcam 测试选点流程(pdf 25)|----图形电镀和蚀刻工序培训教材(ppt 22)|----GC-CAM 4.14 计算镀铜面积的方法4(pdf 7)|----GC-CAM 4.14 计算镀铜面积的方法3(pdf 7)|----GC-CAM 4.14 计算镀铜面积的方法2(pdf 7)|----计算镀铜面积的方法1(pdf 7)|----GC-CAM中修补铜箔针孔的方法(pdf 4)|----阶层式电路图建立及用法(pdf 7)|----移动通信手持机锂电池及充电器的安全(doc 7)|----焊接机器人的使用(doc 8)|----激光钻孔技术介绍和讨论(doc 7)|----印制板镀金工艺的钎焊性和键合功能(doc 4)|----高通和低通滤波器对谐波检测电路检测(doc 14)|----康佳S系列彩电电路分析(doc 13)|----LON现场控制网络到以太网互连适配器的设计(doc 6) |----A VR中文电子-附录(pdf 9)|----SMT组件的焊膏印刷指南(doc 13)|----镀覆孔的质量控制和检测方法(doc 11)|----印制电路板水平电镀技术(doc 7)|----黑孔镀铜工站技术手册(pdf 13)|----基于82527的CAN总线智能传感器节点设计(doc 14) |----CMOS图像传感器的基本原理及设计(doc 19)|----LED发光二极管(doc 7)|----倒装焊和芯片级封装技术的研究(PPT 10)|----多路输出开关电源的设计及使用原则(doc 9)|----钢制压力容器焊接规程(pdf 9)|----万用表使用和原理(doc 5)|----高性能锁相环PE3293及其使用(doc 7)|----SQL语句的基本语法(doc 10)|----LED显示屏测试方法(doc 11)|----干式变压器电磁辐射的试验研究(doc 11)|----单片机主中断原理(doc 6)|----电子组装检测设备的搭配策略(doc 4)|----现场总线技术综述(doc 9)|----半固态触变注射成型镁合金组织性能分析(doc 8)|----用Cimatron系统进行高速加工编程(doc 4)|----SCADA系统在长输气管线上的使用(doc 5)|----SMT过程缺陷样观和对策(doc 5)|----变配电装置的火灾及预防(doc 31)|----螺丝知识(doc 42)|----proe工程图培训(ppt 35)|----焊接用语(doc 23)|----一种新型锁相放大器检测电路(pdf 4)|----焊点可靠性试验的计算机模拟(doc 5)|----竖向钢筋电渣压力焊接工法(doc 11)|----smt质量管理手册(pdf 25)|----钛材管板焊接技术规程(doc 16)|----提高焊接接头疲劳性能的研究进展和最新技术(doc 13)|----电子设计自动化(EDA)实验(ppt 21)|----焊接机器人的工程使用(doc 11)|----smt外观检验规范(ppt 18)|----铬铜热变形流动应力的实验研究(doc6)|----轨道交通用橡胶减振材料及制品的使用(doc 12)|----漆膜附着力测定法(pdf 2)|----矩形激励线圈的分析(doc 8)|----焊条生产工艺(doc 21)|----铁系锌基合金电镀(doc 8)|----直线电镀自动生产线入门(doc 11)|----焊接规程(doc 17)|----覆铜板厚度超差控制(doc 10)|----元件贴装(doc 6)|----电镀工艺流程资料(doc 5)|----铝合金焊接工艺技术展望(doc 8)|----机械类专业词汇表2(doc 11)|----焊接和切割产品使用调查(doc 9)|----智能快速充电器(doc 10)|----FPC常用术语中英文对照(doc11)|----SMT可制造性设计使用研讨会讲义(下)(doc 7)|----SMT可制造性设计使用研讨会讲义(中)(doc 6)|----SMT可制造性设计使用研讨会讲义(上)(doc 8)|----无铅技术的导入管理(doc 13)|----化镍浸金焊接黑垫之探究和改善(doc 12)|----AOI技术的新突破(doc 6)|----cob半导体制程技术(doc 10)|----3D封装的发展动态和前景(doc 6)|----关于焊接方法中无铅锡问题和对策(doc 6)|----高级工程师篇(ppt 9)|----金属模板概述(doc 5)|----无铅焊接:实施无铅制造(doc 8)|----便携式仪表电源的设计(doc 7)|----如何快速提高产品良率(doc 11)|----高速设计国外经典文献资料(pdf 8)(英文版)|----特性阻抗资讯(pdf 6)|----DSP技术(chm)|----直流无刷电动机原理及使用(pdf 184)|----开发高性能无铅波峰焊料合金的重点(doc 8)|----无铅手工焊面临的问题和解决方法(doc6)|----中华人民共和国国家军用标准防静电包装手册(doc 11)|----电介质刻蚀面临材料和工艺的选择(doc 10)|----单面印制线路板标准检查规格(doc 10)|----地板覆盖层和装配地板静电性能的试验方法(doc 13) |----挠性和刚挠印制板设计要求(doc 15)|----碱性氯化铜蚀刻液(doc 8)|----BGA器件及其焊点的质量控制(doc 10)|----平行缝焊用盖板可靠性研究(doc 6)|----铜箔基板品质术语之诠释(doc 11)|----锡膏印刷工艺(doc 6)|----直接电镀工艺介绍(doc 7)|----锡膏评估以节省经费(doc 11)|----免洗锡膏标准工艺(doc 9)|----无铅工艺使用非焊接材料性能含义(doc 7)|----阻燃型铝基覆铜箔层压板规范(doc 15)|----焊锡膏使用常见问题分析(doc 11)|----板材补偿系数浅谈(doc 9)|----挠性印制线路板试验方法(doc 30)|----印制电路常用英文词汇(doc 20)|----先进封装技术述评(doc 11)|----微波半导体功率器件及其使用(doc 10)|----印制电路中英文词汇(doc 22)|----印制板基础知识(doc 16)|----光绘系统的技术指标(doc 6)|----印刷布线图的基本设计方法和原则要求(doc 7)|----微电子制造SMT基本常识(doc 12)|----技术术语之CPU术语篇(doc 6)|----SMT焊接常见缺陷及解决办法(doc 4)|----在FPC上贴装SMD几种方案(doc 8)|----SMT生产中的静电防护技术(doc 14)|----SMT印制板的电子装焊设计(doc 11)|----SMT相关知识讲解(pdf 6)|----SMT工作流程图(pdf 2)|----SMT最新复杂技术(doc 7)|----表面贴装设计和焊盘结构标准(doc 17)|----建立BGA的接收标准(doc 11)|----组装工艺中的等离子清洗技术(doc 13)|----焊接工艺发展趋势(doc 65)|----电子装配对无铅焊料的基本要求(doc 21)|----凸点芯片倒装焊接技术(pdf 3)|----无铅焊可靠性(doc 16)|----SMD贴装设备结构种种之比较(doc 13)|----展望波峰焊技术的使用(doc 6)|----SMT常用知识(doc 8)|----SMT制程管控要点(doc 5)|----硬盘电路板测试及维修技巧(doc 3)|----浅谈芯片封装技术(doc 20)|----BGA元器件及其返修工艺(doc 12)|----SMT110个必知问题(doc 13)|----SMT印制板设计规范(doc 6)|----论新一代焊接趋势(doc 10)|----SMT焊膏质量和测试焊(doc 9)|----电子基础培训知识(doc 44)|----我国表面安装技术(SMT)的发展趋势(doc 8)|----BGA返修的关鍵步驟(pdf 4)|----BGA返工再流焊曲线(pdf 3)|----BGA装配和锡浆检查(doc 11)|----波峰焊锡炉作业指导书(pdf 13)|----SMT环境中的最新复杂技术(doc 7)|----表面安装元件(贴片元件)的手工拆焊和焊接技术(doc 15) |----回流焊接温度曲线(doc 33)|----打破焊接的障碍(doc 88)|----电子组件的波峰焊接工艺(doc 55)|----基础冶金学和波峰焊接趋势(doc 82)|----焊接技术(doc 8)|----SMT培训教材(pdf 36)|----ACF制造方法(ppt 5)|----无铅焊料的开发和使用(doc 19)|----手工焊接及基础知识(pdf 75)|----手工焊接培训资料(ppt 20)|----BGA技术和质量控制(doc 12)|----波峰焊使用方法掌握(doc 11)|----SMT模板设计指南(doc 7)|----SMT设备修理经验(doc 6)|----再流焊工艺技术的研究(doc 6)|----钻孔培训教材(doc 13)|----SMT制程資料3(doc 16)|----SMT制程資料2(doc 79)|----smt制程资料(doc 27)|----倒装芯片工艺挑战SMT组装(doc 10)|----表面组装术语(doc 25)|----SMT印制板设计质量的审核(doc 13)|----线路板装配中的无铅工艺使用原则(doc 20)|----焊点的质量和可靠性(doc 7)|----21世纪的先进电路组装技术(doc 14)|----SMT在现代照相机生产中的使用(doc 12)|----印制电路板的可靠性设(doc 11)|----第七章SMT设备操作指导(doc 10)|----第六章SMT作业指导(doc 12)|----第五章回流焊接知识(doc 13)|----第四章贴片机知识(doc 18)|----第三章锡膏知识(doc 4)|----第二章SMT料件知识(doc 17)|----第一章SMT介绍(doc 10)|----SMT技术资料(doc 8)|----SMT基本名词解释索引(doc 14)|----BGA,CSP封装技术(doc 26)|----覆铜板简介(ppt 38)|----SMT专业辞典(doc 23)|----塑胶原料知识简介(ppt 22)|----DEK培训教程(doc 19)|----印制电路词汇(doc 12)|----SMT基本名词解释(doc 7)|----smt十大步骤(doc 64)|----焊膏的使用规范(doc 12)SMT软件及教程(6个文件10MB)|----SMT制程教育训练(ppt 195)|----SMT物料基础知识培训(PPT 54)(6.92MB) |----SMT常用述语(DOC 7)|----焊接和无损检测责任工程师培训讲稿(PDF 58) |----无铅回流焊要求更先进的炉温监控技术(doc 11) |----SMT基础知识培训教材(doc 23)。

烧结金属摩擦材料现状与发展动态

烧结金属摩擦材料现状与发展动态烧结金属摩擦材料是一种新型的摩擦材料,具有高温、高压、高速摩擦性能优异的特点。

自上世纪80年代起,烧结金属摩擦材料得到了广泛应用,已成为摩擦材料领域的一种重要材料。

本文将从烧结金属摩擦材料的特点、应用领域、发展趋势等方面进行分析,全面了解烧结金属摩擦材料的现状与发展动态。

烧结金属摩擦材料是一种以金属粉末为基料,经过压制、烧结等工艺制成的硬质合金材料。

它具有高硬度、优良的耐磨性、抗高温性等特点,在高温、高压、高速工况下具有出色的摩擦性能。

烧结金属摩擦材料广泛用于高速列车制动系统、汽车摩擦制动系统、船舶摩擦剎车系统等领域。

随着现代化交通工具和机械设备的不断发展,对摩擦材料的要求也越来越高。

烧结金属摩擦材料作为一种新型材料,具有出色的性能,已经成为摩擦材料领域的主流产品之一。

目前,烧结金属摩擦材料的主要应用领域包括轨道交通、汽车、船舶等。

在轨道交通领域,烧结金属摩擦材料主要应用于高速列车的制动系统。

随着高铁的兴起,高速列车的制动性能要求越来越高。

烧结金属摩擦材料具有高摩擦系数、稳定的摩擦性能和较低的摩擦损耗,可以满足高速列车的制动需求。

在汽车领域,烧结金属摩擦材料主要应用于汽车制动系统。

随着汽车工业的快速发展,对汽车制动材料的要求也越来越高。

烧结金属摩擦材料具有良好的制动性能,能够提供稳定的制动力和较低的制动噪音,大大提高了汽车的驾驶舒适性和安全性。

在船舶领域,烧结金属摩擦材料主要应用于船舶摩擦剎车系统。

船舶摩擦剎车系统对材料的摩擦性能和耐磨性要求很高,而烧结金属摩擦材料正好可以满足这些要求。

烧结金属摩擦材料可以提供可靠的摩擦力和耐久性,有效提升了船舶的操控性和安全性。

烧结金属摩擦材料在以上领域的应用已经取得了显著的成果,但仍存在一些问题亟待解决。

首先,烧结金属摩擦材料的生产成本较高,限制了其大规模应用。

其次,目前的烧结金属摩擦材料仍存在一定的摩擦损耗和制动噪音问题,需要进一步改进。

国外摩擦材料产品及研究进展

300k m / h以上时速的高铁刹车领域 仍然需要向国外进口大量的粉末冶 金刹车材料。

国外学者进行了大量的研究,印 度学者P r a b h u采用粉末冶金技术制 备了氮化硼、石墨和二硫化钼 3种不 同 类 型 的 固 体 润 滑 剂 复 合 材 料,对 复合材料在一系列制动载荷和滑动 速度下的磨损和摩擦行为进行了评 估,结 果 发 现 含 有 二 硫 化 钼 的 复 合 材 料 具 有 最 高 密 度、最 高 硬 度、致 密 化 及 最 低 的 表 面 粗 糙 度 等 特 点,石 墨增强复合材料在低速下具有较好 的制动性能,而添加了氮化硼和二硫 化钼的复合材料在高速下具有更好 的 制 动 性 能[1]。意 大 利 特 伦 托 大 学 J a y a s h r e e等人采用销盘试验研究 了铜基金属基复合材料在 3种不同 马氏体钢上干滑动的摩擦磨损行 为,发 现 摩 擦 副 的 材 质 不 同,其 摩 擦 磨 损 性 能 也 具 有 较 大 不 同,并 说 明了选择合适的钢配合端面对优化 铜基金属基复合材料的摩擦系统 具 有 重 要 意 义 [2]。西 班 牙 纳 瓦 拉 大 学 P e r e z等人以青铜为基底,石墨、固体

的制动领域,主要产品有刹车盘和刹 业不仅生产高性能的刹车盘、刹车片

车片等。

等 制 动 部 件,也 研 发、生 产 和 销 售 与

2.1 飞机刹车盘领域

普 通 汽 车、电 车、高 级 车 等 运 动 机 械

当今国际飞机刹车材料市场主 设备有关的部件和智能系统,业务涉

要由欧美国家占据主导地位,尤其是 及到汽车行业的方方面面。

⑤其他复合摩擦材料。英国利兹 大学研究表明,添加 10%~25%(质量 分数)粘土的摩擦复合材料其抗拉强 度、硬 度 和 耐 磨 性 均 有 提 高,粘 土 添 加量为 15%~25%(质量分数)的摩擦 复合材料的摩擦磨损性能与传统半 金属刹车片相近[15]。苏莱曼德米雷尔

我国汽车制动材料的研究现状及发展趋势(推荐5篇)

我国汽车制动材料的研究现状及发展趋势(推荐5篇)第一篇:我国汽车制动材料的研究现状及发展趋势我国汽车制动材料的研究现状及发展趋势汽车制动器衬片,俗称刹车片,是汽车制动系统中重要的安全部件。

它将汽车运动的动能转化为热能和其他形式的能量,从而使汽车减速或停止。

制动材料是以摩擦为主,兼有结构性能要求的多组分复合材料。

随着我国汽车制造业的不断壮大,制动材料也得到了突飞猛进的发展。

根据2005年中国刹车片市场调查报告,04年国内摩擦材料产量为19.4万吨,其中盘式和鼓式刹车片占85%以上。

国内方面,近年来我国汽车保有量已经达到2570.97万辆,全国每年需求刹车片4亿块左右,市场潜力巨大[1]。

另外,据中国摩擦与密封协会的统计,我国摩擦材料产量保持快速增长的势头,2005年产量30万吨,产值56.27亿元,出口交货值13.3亿元;2006年产量达到37.34吨,产值67.34亿元,出口交货值20.51亿元。

预计在“十一五”末期,我国摩擦材料总产量将达到60万吨,总产值超过100亿元,其中出口交易值40亿元。

随着各国汽车工业的发展和现代社会环保意识的提高,制动材料的运行条件越来越苛刻,人们对它的性能要求也越来越高,可简单将其概括为“三化”。

(1)无石棉,无污染化自从1972年国际肿瘤医学会确认石棉及其高温挥发物属于致癌物后,各国家相继禁止使用石棉摩擦材料。

我国于1999年10月1日开始实施国家标准《汽车制动系统结构、性能和试验方法》(GB12676-1999),其中明确规定“制动衬片应不含石棉”,并在标准实施起48个月后强制施行。

随着人们生活水平的提高,汽车所造成的污染也越来越受到人们的重视,其中刹车片产生的污染也引起了人们的关注。

就制动材料而言,对环境的污染主要来自制动过程中产生的噪音及磨屑中的重金属污染。

为了控制噪音污染,我国于1996年通过了《中华人民共和国环境噪声污染防治法》,欧洲各国也对机动车辆的噪声释放做出了严格规定(图1,图2)。

烧结金属摩擦材料 密度的测定-最新国标

烧结金属摩擦材料密度的测定1 范围本文件规定了烧结金属摩擦材料密度的测定方法。

本文件适用于不带芯板的烧结金属摩擦材料密度的测定。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3141 工业液体润滑剂 ISO粘度分类GB/T 5163-2006 烧结金属材料(不包括硬质合金)可滲性烧结金属材料密度、含油率和开孔率的测定GB/T 8170 数值修约规则与极限数值的表示和判定3 术语和定义本文件没有需要界定的术语和定义。

4 符号和定义表1 符号和定义5 原理以阿基米德原理为基础,通过在空气中和已知密度的液体(蒸馏水)中称量材料试样的质量,得到材料所受的浮力,以计算该材料密度。

6 试剂和仪器6.1 分析天平具有足够的量程,称量精度达到试样质量的0.01%。

6.2 浸渍试剂浸渍试剂为油或石蜡。

浸渍用油为GB/T 3141规定的ISO粘度等级为15或32的机械油。

石蜡溶液选取溶于有机溶剂、质量分数为5%的石蜡溶液。

6.3 称重装置测定装置参照图1或图2。

6.4 容器要求应使用玻璃烧杯或其他适当的透明容器,容器的容积应足够大,能装下试样和称重装置(6.3)。

如果要获得最精确的密度测量,则当试样降入水中时,容器的大小应使水位上升不超过2.5 mm。

6.5 液体液体可采用蒸馏水或去离子水,建议采用脱气后的水。

为了除去附着在试样和称样装置上的气泡,可在水中加入几滴0.05%(体积分数)~0.10%(体积分数)的润湿剂(推荐采用六偏磷酸钠)。

6.6 温度计精度为±0.5℃。

6.7 吊丝应选用奥氏体不锈钢、铜或镍铬合金等耐腐蚀钢丝,对于用于各种质量范围的悬挂线的最大推荐直径见表2。

表2 吊丝的最大推荐直径7 试样7.1 对于不同摩擦层厚度的零件按下列方法取样:对于摩擦层厚度达到2mm以上的零件,可以直接从被测零件上割取试样;对于摩擦层厚度在2mm以下的零件,可按与产品相同工艺条件制备不带芯板的摩擦材料试样。

湿式摩擦材料性能实验室评估方法

从而量化评估摩擦材料的基体疲劳强度和耐久性。这种方法可以

模拟摩擦副工作时的工况条件——压力、线速度、能量、功率、

温度场,介质油及流量等。剪切强度、冲击强度、硬度等在国外

已不再作为摩擦材料性能的评估指标,而仅作为摩擦材料生产工

艺过程中的质量控制指标。

该方法用于表征摩擦材料疲劳强度或耐久性的指标为,使摩

擦材料表面产生10%面积疲劳损坏时,摩擦副所受到的冲击次数(‘),其计算公式如下:

‘:隧删:眦擘塑水y

2木160(sec/min)I

的离合或制动次数。

n -i

(8)

其中Ni为起始转速,B为微凸起的个数,这里等于4,t。为一次离合或制动的时间,∑ni为总

3、试验评估方法

对摩擦材料的性能进行实验室评估,其基本思路为对试验条件包括试样的大小、试验摩擦副数、 比压、线速度、惯量、滑摩能量、滑摩功率、介质油流量、制动或离合次数等根据实际使用工况进 行设计组合后,测试摩擦材料在各条件组合下的性能参数。其目的是为摩擦材料研究开发提供分析

值。平均半径(RM)从样片的几何尺寸计算。

摩擦系数的计算公式为:

H=

其中f为摩擦副数。

2.1.1动摩擦系数

动摩擦系数为摩擦副打滑过程中表现出的摩擦系数,它是离合器离合时间或制动器制动时间设 计的重要参数。将试验过程中测得的瞬时动扭矩及其对应时刻的瞬时比压代入公式(1)即可计算出 瞬时动摩擦系数(№),依据一次接合过程中的各瞬时动摩擦系数可计算出平均动摩擦系数(队)。瞬

0

ET=1只d,

0

(4)

平均功率(PA)——在离合或制动过程中摩擦副吸收的功率的平均值,

fP

1只矿

PA=旦一

f

(5)

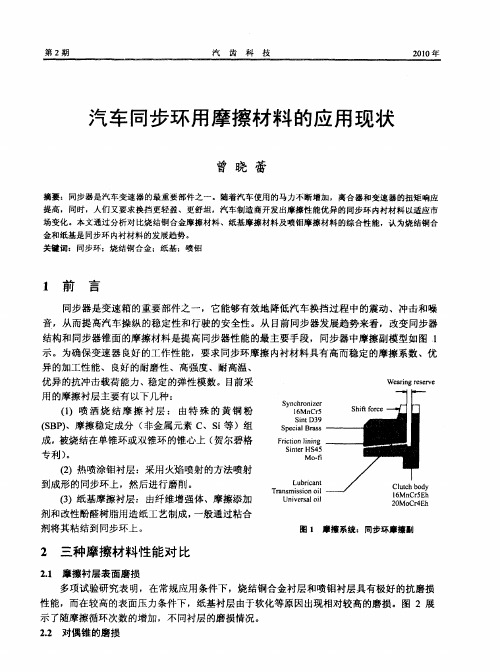

汽车同步环用摩擦材料的应用现状

f

百

主

; 差

S ed[/]—’ pe m s——

图 4 各种摩擦材料速度压力极 限载荷

24 摩 擦性 能 .

如图 5所示,在摩擦衬层和润滑剂所允许的热容范围内,纸基摩擦材料的摩擦性能近于

完 美 ,在 相 同工 况下 ,烧 结铜 合 金衬层 的摩 擦性 能 略有 降低 ,而 喷钼 衬层 的摩擦 性 能则 受表 面变 化影 响较 大 。 25 抗 过载 能力 .

第 2期

汽

齿

科

技

21 00钲

汽 车 同步环 用摩擦材 料 的应用现状

曾 晓 蕾

摘要:同步器是汽车变速器 的最 重要部件之一 。随着汽车使用 的马力不 断增加 ,离合器和变速器的扭矩响应 提高,同时,人们 又要求换挡更轻盈 、更舒坦,汽车制造商开发出摩擦性能优异 的同步环 内衬材料 以适应市

1 0 is 0 ht 0 s f

l000sis 0 0 hf t

_

图 5 三 种 材 料 摩 擦 性 能 的 对 比

因操作 不 当 引起 同 步器 在过 载 条 件下 工 作 的情况 总 是存 在 , 比如 部分 驾 驶员 在推 进 同步

器时忘记或者没有正确松开离合器,离合器有时也会 出现脱排不彻底的情况。在这种情况下,

第 2期

曾 晓 蕾 : 汽 车 同步 环 用 摩 擦 材 料 的 应 用 现 状

‘

吾

g

0. 1

]■■●● [●●■■ ●■■■一 ●■●● ●■●■ ●

芎

l 若

g

01 .

皇

J _

占 0 一 呈 U Nhomakorabea苫

国内外烧结技术发展现状

佳充填率为:φ=11%~14%,费劳德准数NFγ=Dn2/g。 NFr=4.2×10-3~5.4×10-3制粒时间t≥4min日本和美国的 制粒时间一般均延长到4.5~5分钟,日本名古屋1-3#机的 混合时间达到7.25分钟,釜石1#机混合时间达到9分钟。 [5]

D=0.0857 L=172.62

Sin

而避免了混合机过早粒化,同时使混合料的水分从6%~6.5 减少到5.5%~6.0%。矿种和粒度组成不一样,合理的水分会 变化。合理的水分还与料层厚度有关,一般随着料层加的, 混合料水分应相应降低。合理的水分应该是混合料制粒后最 佳透气性时的85%-90%。原苏联南方采选公司烧结厂把6米长 的二次混合机治长度方向分为数段:①准备段为受料处(0.5 米)不加水;②主润湿段以刑成造球核心(0.5米)加水;③ 造球段较小球成型,且坚固(2米)不加水;④补充加水段, 对尚未成球部分料进行润湿(0.5米);⑤小球硬化段(2.5 米)不加水。据报导,这样做后,混合料中<1.6mm部分降低 17%,整个料层的透气性提高15%。

(1)作为粒核,这种粒级会减小料粒的平均粒度,因 而降低混合料的透气性。

(2)作为粘附细粉,这种粒级的粘附性差,很容易从 干燥中的料粒表面上脱落下来。

利特斯特的研究还发现,粒核结构(表石形状,气孔 率等)水分和细粉含量是影响在粒核上粘附细粉程度的三 因素。形状不规则的返矿,焦粉和针铁矿颗粒能成为良好 的粒核;表面平整,形状规则的石灰石,致密的赤铁矿颗 粒不能成为良好的粒核。

2.布料技术[7]

强化制粒后,布料技术是烧结生产过程程处于最佳热工状 态,获得高质量指标的重要工序。因为烧结混合料中粒度大小 不同的颗粒,它们的化学成分和C含量是不同的,一般粗颗粒的 SiO2含量高,CaO和C含量低,而细粒级中CaO和C含量高,烧结 过程存在自上而下的盖热作用,往往使烧结料层下部热量过剩, 上部热量不是容易造成下部过熔,上部烧不透,而影响烧结矿 的产质量。为了满足烧结工艺的要求,布料时必须使混合料粒 度和C含量沿高度方向进行合理的偏析,即沿料层高度方向使混 合料中的含C量自上而下逐渐降低,料度逐渐增大。这就是偏析 布料的概含。而沿台车宽度方向的同一料层的粒度,C含量和水 分保持均匀,不产生偏析,还要求料面平整,整个料层具有良 好的透气性。正因为如此,世界各国烧结工作者对布料技术都 十分重视,特别是日本烧结界,开展了大量试验研究工作各企 业提出了很多不同的布料方法和装置,前苏联和德国也做了不 少研究工作,我国的不同企业也相应做了一些试验和改进工作, 归纳起来,布料方法有下列多种:

汽车摩擦材料摩擦磨损性能试验的现状与发展

2006年10月第10期(总第182期)润滑与密封LUBR I CATI O N ENGI N EER I N GOct 12006No 110(serial No 1182)3基金项目:长春市科技局小型巨人计划资助项目(032100J18)1收稿日期:2006-01-15作者简介:赵小楼,博士研究生,副教授.E 2m ail:jfjut@public 1cc 1jl 1cn 1汽车摩擦材料摩擦磨损性能试验的现状与发展3赵小楼 程光明 王铁山 邓石桥(吉林大学 吉林长春130117)摘要:汽车摩擦材料的摩擦磨损性能直接影响车辆行驶的安全性、舒适性和耐久性。

工况条件是影响摩擦磨损性能的重要因素。

摩擦磨损性能的试验结果将为摩擦材料的配方设计、制造工艺的调整提供依据。

因此试验工况的模拟性及测试评价方法的选择显得至关重要。

介绍了汽车摩擦材料摩擦磨损性能试验的类型、方法、使用范围及应用现状,对现有不同的试验进行了比较,并对其发展趋势加以总结。

关键词:摩擦材料;摩擦磨损;性能试验中图分类号:T H11711;U465 文献标识码:A 文章编号:0254-0150(2006)10-200-4The Actua lity and Develop ment of Fr i cti on and W ear Perfor manceTest of Auto mobile Fri cti on Ma teri a lZhao Xi ao l o u C he ng Gua ngm ing W a ng Ti e sha n D e ng S h i q iao(J ilin University,Changchun J ilin 130117,China )Abstract:The friction and wear perfor mance of automobile friction material affects the security,comfort and durabilityof the automobile .The operating condition is an i mportant factor to affect the friction and wear perfor mance .The test result of the fricti on and wear perfor mance will be used as the reference to i mp r ove the design of friction material for mula and to adjust the manufacturing technology .Therefore,the si mulation of test condition and the choice of test method are highly i m 2portant .The type,way,working range and using actuality of the friction and wear perfor mance test of the automobile fricti on material were intr oduced,these test methods were compared and their devel op ing trend was sumed up.Keywords:friction material;fricti on and wear;perfor mance test 汽车摩擦材料是一种高分子多元复合材料,用于车辆的制动和动力传递,其摩擦磨损性能直接影响车辆行驶的安全性、舒适性和耐久性。

2023年烧结钕铁硼磁体行业市场发展现状

2023年烧结钕铁硼磁体行业市场发展现状烧结钕铁硼磁体是一种高性能永磁材料,在现代科技领域得到广泛应用。

随着国内外市场的需求日益增长,烧结钕铁硼磁体行业市场发展现状也呈现出明显的变化。

一、市场需求趋势近年来,全球电机和电子设备市场增长迅速,其中尤以新能源汽车、锂电池、家用电器等市场的兴起推动了钕铁硼磁体市场需求。

以新能源汽车为例,每辆电动汽车需要使用至少10公斤的钕铁硼磁体,全球电动汽车的产量预计将在未来几年内连续增长。

此外,随着5G网络建设的加速,磁感自感元器件也将快速发展,为磁体市场增长注入新的活力。

二、市场份额变化钕铁硼磁体行业市场主要集中在中国和日本,其中中国市场份额持续增长。

据国家工信部数据,我国钕铁硼磁体年产量已经超过20万吨,占全球总产量的70%以上,成为全球最大的生产国和出口国。

在国内市场方面,烧结钕铁硼磁体也逐渐替代了铁氧体磁体成为主流产品,而且其市场需求量也不断增加。

三、市场价格波动烧结钕铁硼磁体价格一直以来都比较波动,主要受全球市场供需变化和行业政策调整的影响。

2018年美国对华征收关税、钕铁硼磁体出口许可证收紧、环保限产等原因导致行业进入低谷,市场价格一度暴跌。

但随着需求的增加和政策的支持,行业正在逐步回暖。

2020年,疫情影响下全球经济下行,但中国烧结钕铁硼磁体行业增长仍有所放缓,表现比其他钢铁、有色等产业要好。

四、未来发展趋势未来,烧结钕铁硼磁体行业的发展将受到多种因素的影响。

一方面,政策环境将继续发挥重要作用。

政府将加大对新能源汽车、新能源产业等领域的支持,这将有助于推动烧结钕铁硼磁体行业的发展。

另一方面,行业市场需求的变化也会对行业产生影响。

新兴领域的实际需求将成为行业快速增长的重要因素。

同时,行业企业之间的技术竞争、价格竞争等也将决定烧结钕铁硼磁体行业的未来格局。

国内粉末冶金闸片的发展现状与展望

国内粉末冶金闸片的发展现状与展望

张智钦;曹秋萍;付雷杰;左鹏军;曹岩;白瑀

【期刊名称】《机械》

【年(卷),期】2024(51)3

【摘要】粉末冶金闸片广泛应用于高铁、动车组列车、地铁等城市轨道交通中,是保证车辆安全行驶的核心零件。

从学术、专利、产业化三个方向对粉末冶金闸片的国内研究现状进行了分析。

在学术方面,系统分析了摩擦材料、摩擦性能、检修工艺的研究进展;在专利方面,对闸片的加工制造和结构展开了具体分析;在产业化方面,总结并分析了国内主要粉末冶金闸片生产公司的发展。

从以上三个方面概述了国内在粉末冶金闸片领域的进展情况及目前所存在的问题,并针对相关问题提出可行的解决方法。

最后,针对目前的研究现状,从新型闸片研究、极端条件产品开发、促进专利开发及产业化发展等方面对粉末冶金闸片的发展前景进行了展望。

【总页数】11页(P1-10)

【作者】张智钦;曹秋萍;付雷杰;左鹏军;曹岩;白瑀

【作者单位】西安工业大学机电工程学院;西安理工大学机仪学院;陕西省机械研究院;西安工业大学计算机科学与工程学院

【正文语种】中文

【中图分类】TF125

【相关文献】

1.Ti_(3)SiC_(2)材料应用于高速列车粉末冶金闸片的研究

2.Cu基粉末冶金闸片高速制动性能

3.高速列车粉末冶金制动闸片的应用与研究

4.Ti_(3)SiC_(2)粒度对Cu 基粉末冶金闸片摩擦性能的影响

5.高速列车粉末冶金闸片压坯裂纹成因与对策

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

烧结金属摩擦材料现状与发展动态1前言烧结金属摩擦材料是以金属及其合金为基体,添加摩擦组元和润滑组元,用粉末冶金技术制成的复合材料,是摩擦式离合器与制动器的关键组件。

它具有足够的强度,合适而稳定的摩擦系数,工作平稳可靠,耐磨及污染少等优点,是现代摩擦材料家族中应用面最大、量最大的材料。

用粉末冶金技术制造烧结金属摩擦材料已有70 年的历史,1929 年美国开始了这项工作的研究,30 年代末期首先将该材料用在了D-7、D-8 铲运机中的离合器片上。

发展到现在,所有载荷量高的飞机,包括米格、伊尔、波音707、747 和三叉戟等,其制动器摩擦衬材料都采用了烧结金属摩擦材料。

在我国,特别是在1965 年以后,烧结金属摩擦材料的科研、生产得到迅速发展。

迄今,我国已有十多个具有一定生产规模的生产企业,年产铜基和铁基摩擦制品约850 万件,广泛应用于飞机、船舶、工程机械、农业机械、重型车辆等领域,基本满足了国主机配套和引进设备摩擦片的备件供应和使用要求。

2制造方法与工艺研究2.1制造方法目前,国外烧结金属摩擦材料的生产仍主要沿用1937 年美国S? K? Wellman 及其同事们创造的钟罩炉加压烧结法(压烧法),该方法的基本工序是:钢背板加工f去油、电镀铜层(或铜、锡层);配方料混合―压制成薄片f与钢背板烧结成一体f加工沟槽及平面。

由于传统的压烧法存在着能耗大、生产效率相对低、原材料粉末利用率低、成本高等缺点。

因此,一些国家对传统工艺作了一些改进,同时十分注重新工艺的研究,在改善或保证产品性能前提下探索和寻求提高经济效益的途径。

新的制造工艺相继问世,其中最令人瞩目的是喷撒工艺(Sprinkling powder procedure),它以生产的高效率和显著的经济效益独具优势。

喷撒工艺法以工业规模生产烧结金属摩擦材料始于70 年代,美国的威尔曼、西德的奥林豪斯和尤里特、奥地利的米巴等企业拥有这项技术。

80 年代中期,粉末冶金研究所从奥地利米巴公司引进了该技术。

喷撒工艺的基本流程是:钢背板在溶剂( 如四氯化碳中脱脂处理(或钢背板电镀)f在钢背板上喷撒上混合材料f预烧f压沟槽f终烧f精整。

与传统的压烧法相比,喷撒工艺主要有下列一些优点:(1) 实现了无加压连续烧结,耗能低。

(2) 采用松散烧结,粉末还原充分,可获得高孔隙度的摩擦衬层,对提高摩擦系数极为有利。

(3)用功能覆盖和冷压方法替代切削加工制取油槽,经济而有高效。

(4)采用精整平面取代切削加工,材料利用率高,产品厚度和平行度精度高。

⑸ 可以根据要求制取摩擦衬层极薄的摩擦片(0.2〜0.35mm,而用其它工艺则难以达到。

已有的数据表明。

喷撒工艺法较压烧法可节约铜、锡、铅等有色金属粉末约45%,节电约75%,节省工时约40%。

目前喷撒工艺法似乎主要用于制造厚度较薄的铜基摩擦材料,而用于制取铁基摩擦材料,仅见一例。

国外粉末冶金同行们还发明了20 余种制取方法,投入应用和有前途的主要有以下几种:2.1.1 冲切法一种工艺是先冲后烧,混好的配方粉料从料斗经溜槽进入下面有带状输送带的定量斗,自动送入压力机压实成薄片,然后冲切成所需形状,烧结后即为成品。

该工艺连续加压,不需压模,粉层密度、强度均匀一致,粉层厚度调节方便;另一种是先烧后冲,即在钢带上撒粉后先松散烧结,尔后冲切成形。

其缺点是钢带进炉烧结易变形,引起粉末层震动移位,造成粉层厚薄不匀。

为克服这一缺点,该专利提出,在钢带背面涂上炭黑,先进入预氧化烧结炉,以15C /s快速升到400C(铜基),然后再进入慢升温加热炉(5 C /s),在还原气氛中烧结,可得到均匀的摩擦衬层。

2.1.2 等离子喷涂法该法适用于喷涂耐高温的摩擦材料。

如Co、Mg、Ti、W、Cr 以及碳化物、氧化物的混合物,保护气氛为含20%氢气和80%氩气的混合气体,喷涂温度高达1500〜2000 C,喷涂速度500〜1000g/h,所得喷涂层硬度1000HV该法特别适用于制取电磁离合器与制动装置摩擦片。

对于需要轻的摩擦组件,往往以铝来替代钢,但铝不耐磨,在其表面喷涂一层金属瓷耐磨层,可获得瓷硬而耐磨与金属延展性好及耐冲击二者相结合的优点。

瓷与金属的重量比为85:15 到75:25,只要确保在热喷涂中金属能完全熔化(不能超过金属的气化点),就可以保证质量。

2.1.3 电解沉积充填法先在金属或石墨处理过的多孔材料上用电解沉积法形成金属骨架。

多孔材料一般用凝聚纤维,如海绵、泡沫材料。

金属骨架形成后,多孔材料可以留在部,也可以通过加热熔化或烧除,再用摩擦材料填充金属骨架间隙,填充的摩擦材料可以是金属,如Pb Sn等,也可用热固性树脂。

金属骨架只占整个体积的10%〜30%。

填充好摩擦材料后成为摩擦衬,可采用锡焊或铜焊将其焊接到钢背上,也可用环氧树脂等粘结剂粘贴到钢背上。

2.1.4 电阻烧结法将钢背板镀上一层焊料(Cu、Cu-Sn、Cu-Zn、Sn 或Ni),再将已压制成形的摩擦衬放置到钢背板预定的位置上,送入加压机,一边加压,一边输入大电流(1例为52kA另1例为4kA),维持十几秒钟,就烧结好了。

此法的优点是钢背板不受高温影响,花键与齿形部位强度不会降低。

另一专利介绍:在压模中设计有电极,装足粉后,放上经过电镀的钢背板,然后一边加压,一边通电,电流10〜100kA(5.454A/mm2),烧结15s 即成。

有1例,摩擦衬面积1840mm,摩擦衬层厚4.6mm通电流22kA, 过8s后电流升至38kA,加压5.4MPa,摩擦层相对密度达到87.8%。

2.1.5 感应加热冲击法工序是:将摩擦材料衬的预烧结坯放入承受盘中,在保护气氛中感应加热,温度控制在916C以上,时间一般不少于5min。

从感应器中取出后即行单向冲击,使摩擦层与承受盘形成键接。

2.1.6 气相沉积法一般的TiC 材料摩擦系数值很小,但用气相沉积法制取,摩擦系数就很大,可达0.4,且耐高温,在试验台上试温,温升至1090C材料还无衰退迹象。

载体用石墨而不用钢,石墨和TiC 都很轻,适用于飞机。

它的制法是:把用石墨制成的的载体置入一容器中,加热温度高达1050C,气氛为碳氢化合物,(可用甲烷)与TiCI,其中TiCI含量不能少于0.5%(体积分数),甲烷与TiCI以1m/min的速度进行环流,到一定时间即成。

2.2工艺研究烧结金属摩擦材料的工艺研究近年取得很大的进展,申请的专利很多专利[14,15]提出了改进现行工艺的方法,建议将含有Fe、Mo元素的铜基摩擦材料的烧结冷却速度提高到100C /min,促使Fe-Mo相析出,因为Fe-Mo相的硬度大于700HV可以大大提高材料的强度。

专利[16]建议将铁基材料置于S和Mn中进行扩散烧结,因为S和Mn 能向其表面层扩散并促使铁基体中奥氏体稳定。

扩散烧结的铁基制品表层形成较多的硫化物,表面硬度为200〜300HV经精整上升到600〜700HV从而提高了制品的耐磨性。

专利[17]提出了预制粉末以获得最佳粉末混合料的方法。

提出石墨在使用前需先进行特殊处理:将选用的细晶粒石墨粉先与5%〜45%软金属(Cu、Sn、Al、Pb等)混合,然后混合料在0.02〜0.025MPa的压力下压制成一定大小的生坯,再于保护气氛中加压烧结(1MPa)。

制得烧结坯后再经粉碎,按所需颗粒尺寸过筛后再与摩擦材料的其它组分混合,经过这样的处理,摩擦衬层组分不易偏析、分层,加工性能好,与钢背板的粘结良好。

3材质与配方研究3.1提高并稳定摩擦系数的研究足够高的摩擦系数和热稳定性是制动或离合可靠与稳定的必要条件。

近年来对提高摩擦系数和热稳定性的研究主要从选用合适的摩擦组元和探索新的摩擦与抗咬合添加剂入手。

文献[18]赞成以Zr-SiO4 部分或全部代替SiO2或AI2O3,认为这对重载下提高摩擦系数特别有利(摩擦系数:铜基0.30 ,铁基0.42),耐磨性也有改善(磨损:铜基2.1*10-8cm3/J ,铁基2.5*10-8cm3/J)。

文献[19] 认为Zr-SiO4 作为摩擦质点,不仅可以提高摩擦系数,而且可以减少对偶的磨损。

另外,在铜基或铁基中加入TiO2 或再加入多元氧化物(如ZrO2、MgO、Cr2O3、BeO CaO)以及玻璃瓷粉作为摩擦组元,使摩擦表面生成氧化膜,以稳定在高速工况下的摩擦系数。

对于摩擦组元的选择,前联在铜基材料中加入难熔金属(W、Cr 等)的硼化物,得到了满意的效果。

德国则更多的是在材料中加入TiC、ZrC、ZrO2 等来提高摩擦系数,如含有TiC、ZrO2 时,其摩擦系数可达0.4 ,而且导热性能很好。

在铁基材料中广泛使用MoS2 WS2 BN来调整摩擦系数,改善抗擦伤性能。

对高温重载工况,则更多采用BaSO4 CaF2等来提高摩擦系数稳定性。

3.2提高材料耐磨性的研究将石墨、MoS2 Pb Sn、Be等作为润滑组元以提高材料的耐磨性得到了普遍肯定。

以BN作为润滑组元已引起广泛的兴趣。

在烧结过程中,BN十分稳定,既不会分解又不会被烧损,在摩擦过程中保持良好的润滑,促使形成薄膜,改良了耐磨性。

已被广泛用作润滑组元的硫及硫化物,对耐磨性能的改善有较大作用。

中国、日本、前联对此作了大量的研究。

石墨作为一种固体润滑剂,似乎是所有烧结摩擦材料必加的组元。

在高温下,石墨具有极高的强度,使用温度可达3500C,具有优良的高温固体润滑特性。

根据对材料性能的不同要求,石墨添加量的围很大,最高达30%,其颗粒形态、大小、粒度组成及其在材料基体中的分布状态,对材料性能产生很大的影响,对铁基摩擦材料的影响尤甚。

材料量的游墨在摩擦过程中不断覆盖摩擦界面,形成稳定的润滑工作层,防止了摩擦副的咬合,也起到了很好的减摩作用。

关于石墨的含量、形态对耐磨性能的影响已有不少的论著,文献[24] 对加入之石墨规定:人造石墨(电极石墨)占8%,天然石墨(鳞片状)占7% 两者粒度均为60〜800um>3.3改善材料基体结构和强度的研究基体强度是材料承载能力的反映,而基体强度在很大程度上取决于基体成分、结构和力学物理性能。

现代机械向高速重载发展,对摩擦材料的高温性能提出了更高的要求。

总的来说,各国的材料研究者主要从两个方面入手改善材料基体结构和强度。

用合金元素固溶强化基体是改善材料基体结构的重要手段之一。

对于铁基材料,通常以加入Ni、Cr、Mo W Mn来强化基体或活化烧结过程。

加入Ni、Cr、Mo则对提高材料的高温性能有利。

文献[25]采用CaSi2、Si、SiC及FeSi2使Si与Ca和基体铁形成合金。

西德与英国则用W-Fe 作为合金元素加入铁基材料中,基体强化效果显著,适用于高温工况。

国外系统地研究了Sn的含量对铜基材料性能的影响,认为Sn的理想加入量在7沧12%不过,乌克兰科学院材料研究所用铝青铜代替锡青铜,在高负荷工况下,铝青铜材料的强度、高温强度、耐蚀性能和使用性能均超过了锡青铜,当基体中含铝为10%-11%寸,摩擦材料具有最大的摩擦系数,最小的磨损量,综合性能优异。