年产30万吨合成氨工艺设计

年产30万吨合成氨课程设计

年产30万吨合成氨课程设计目录1概述 (2)1.1设计题目 (2)1.2 设计具体内容范围及设计阶段 (2)1.3设计的产品的性能、用途及市场需要 (2)1.4设计任务的依据 (3)1.5 产品方案 (4)2 技术分析 (4)2.1合成氨反应的特点 (4)2.2合成氨反应的动力学 (4)2.2.1反应机理 (4)2.3氨合成工艺的选择 (5)2.4系统循环结构 (5)2.5分离工艺 (6)3 生产流程简述 (6)4 工艺计算 (7)4.1 原始条件 (7)4.2 物料衡算 (8)4.3热量衡算 (16)5主要设备选型 (24)5.1 废热锅炉设备工艺计算 (24)5.2主要设备选型汇总表 (26)5.3主要设备图 (27)6设计心得 (29)参考文献 (30)1.概述1.1设计题目:年产30万吨合成氨合成工段设计1.2 设计具体内容范围及设计阶段本次设计的内容为合成氨合成工段的设计,具体包括以下几个设计阶段:1. 进行方案设计,确定生产方法和生产工艺流程。

2. 进行化工计算,包括物料衡算、能量衡算以及设备选型和计算。

3. 绘制带控制点的工艺流程图。

4. 进行车间布置设计,并绘制设备平立面布置图。

5. 进行管路配置设计,并绘制管路布置图。

6. 撰写课程设计报告。

1.3设计的产品的性能、用途及市场需要(1) 氨的物化性能合成氨的化学名称为氨,氮含量为82.3%。

氨是一种无色具有强烈刺激性、催泪性和特殊臭气的无色气体,比空气轻,相对密度0.596,熔点-77.7℃;沸点-33.4℃。

标准状况下,1米3气氨重0.771公斤;1米3液氨重638.6公斤。

极易溶于水,常温(20℃)常压下,一个体积的水能溶解600个体积的氨;标准状况下,一个体积水能溶解1300个体积的氨氨的水溶液称为氨水,呈强碱性。

因此,用水喷淋处理跑氨事故,能收到较好的效果。

氨与酸或酸酐可以直接作用,生成各种铵盐;氨与二氧化碳作用可生成氨基甲铵,脱水成尿素;在铂催化剂存在的条件下,氨与氧作用生成一氧化氮,一氧化氮继续氧化并与水作用,便能得到硝酸。

工艺冷凝液余热回收利用

98研究与探索Research and Exploration ·工艺流程与应用中国设备工程 2021.01 (下)1 工艺流程描述中海石油华鹤煤化有限公司年产30万吨合成氨,52万吨大颗粒尿素项目是中国海油第一套煤化工示范项目。

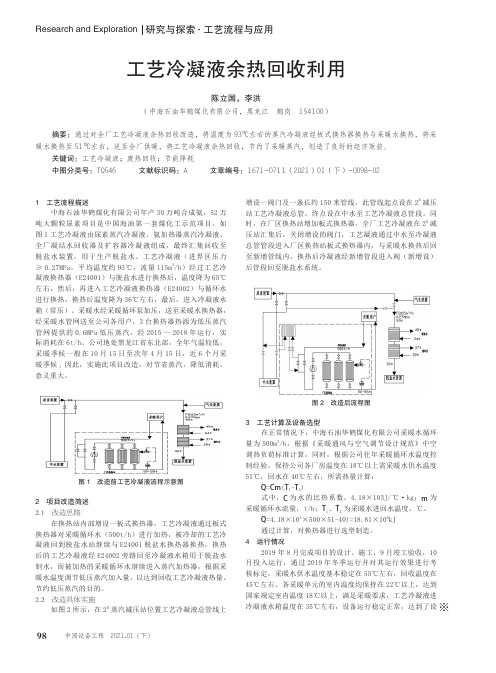

如图1工艺冷凝液由尿素蒸汽冷凝液、氨加热器蒸汽冷凝液、全厂凝结水回收器及扩容器冷凝液组成,最终汇集回收至脱盐水装置,用于生产脱盐水。

工艺冷凝液(进界区压力≥0.27MPa,平均温度约93℃,流量115m 3/h)经过工艺冷凝液换热器(E24001)与脱盐水进行换热后,温度降为65℃左右,然后,再进入工艺冷凝液换热器(E24002)与循环水进行换热,换热后温度降为36℃左右,最后,进入冷凝液水箱(常压)。

采暖水经采暖循环泵加压,送至采暖水换热器,经采暖水管网送至公司各用户,3台换热器热源为低压蒸汽管网提供的0.6MPa 低压蒸汽,经2015~2018年运行,实际消耗在6t/h。

公司地处黑龙江省东北部,全年气温较低,采暖季候一般在10月15日至次年4月15日,近6个月采暖季候,因此,实施此项目改造,对节省蒸汽,降低消耗,意义重大。

图1 改造前工艺冷凝液流程示意图2 项目改造简述2.1 改造思路在换热站内部增设一板式换热器,工艺冷凝液通过板式换热器对采暖循环水(500t/h)进行加热,被冷却的工艺冷凝液回到脱盐水站继续与E24001脱盐水换热器换热,换热后的工艺冷凝液经E24002旁路回至冷凝液水箱用于脱盐水制水,而被加热的采暖循环水继续进入蒸汽加热器,根据采暖水温度调节低压蒸汽加入量,以达到回收工艺冷凝液热量、节约低压蒸汽的目的。

2.2 改造具体实施如图2所示,在2#蒸汽减压站位置工艺冷凝液总管线上工艺冷凝液余热回收利用陈立国,李洪(中海石油华鹤煤化有限公司,黑龙江 鹤岗 154100)摘要:通过对全厂工艺冷凝液余热回收改造,将温度为93℃左右的蒸汽冷凝液经板式换热器换热与采暖水换热,将采暖水换热至51℃左右,送至全厂供暖,将工艺冷凝液余热回收,节约了采暖蒸汽,创造了良好的经济效益。

贵州某年产30万吨甲醇及合成氨项目施工组织设计

第一章总则1.1编制说明本施工组织设计主要依据**煤化工一期工程合成氨、甲醇装置建筑工程的设计图纸、经考察了解到的现场情况、业主及设计单位的有关意向和要求、现行建筑施工规范、施工手册、本企业施工过的类似工程的经验以及企业技术经济情况而编制。

1.1.1**煤化工一期工程合成氨、甲醇装置建筑工程由贵州**化工有限责任公司在贵州省**县***兴建。

1.1.2本施工组织设计的内容严格按照招标文件中对技术标的要求编制,全篇由十三部分组成,主要论述了施工总体策划部署及各分部、分项工程的施工组织、施工布置、施工方法和措施等。

1.1.3本施工组织设计在实施过程中,还将视工程的具体情况,对一些重点部位和特殊工序编制详细的施工方案和作业指导书。

1.1.4 编制单位:1.1.5 编制日期:2009年2月1.2编制目的本施工组织设计是为**煤化工一期工程合成氨、甲醇装置建筑工程施工而编制的。

编制的指导思想是:编制时为业主着想,施工时对业主负责,竣工时让业主满意,同时在经济上合理,技术上可靠的前提下,保质、保量、保工期。

1.3 编制原则本施工组织设计是指导本工程施工过程中各项生产活动的技术、经济综合性文件。

1.4编制依据1.4.1**科技股份有限公司编制的《**煤化工一期工程合成氨、甲醇装置建筑工程施工招标文件》(DWG.NO.200702-C-02-002);1.4.2由“**科技股份有限公司”设计的本工程施工图纸;1.4.3国家及贵州省相关工程建设政策、法规;1.4.4我公司类似工程的施工管理经验和技术装备状况;1.4.5我司对本工程建设地区水文地质、地理、气候条件及地下构筑物的调查了解及对遵义地区、贵州省对施工单位有关的规定和要求;1.4.6国家及行业、地方规范、标准:规范、标准、文件一览表1.4.7本企业有关施工标准和方法及作业指导书等我司已通过ISO9002质量体系及ISO14001环保体系的认证,本工程主体结构、装饰装修、设备基础及坑池、厂区总图等各分部工程施工全过程将全面按照我公司编制的质量、环境整合型程序文件中的规定运作。

年产30万吨合成氨工艺设计

合成氨是一种重要的工业原料,广泛应用于农业、化工、医药等领域。

为了满足市场需求,设计一套年产30万吨合成氨的工艺流程是非常必要的。

以下是一个关于年产30万吨合成氨工艺设计的详细描述。

1.原料合成氨的主要原料是氢气和氮气。

在设计工艺流程时,需要考虑原料的纯度和供应。

可以选用化工厂附近的气体供应公司作为原料供应商,以确保原料的质量和稳定性。

2.反应器反应器是合成氨工艺中最关键的设备之一、合成氨的主要反应是哈贡斯法,即通过高温和高压下将氮气和氢气反应生成氨气。

反应器的设计需要考虑反应温度、压力、催化剂的选择和载体的设计等因素。

3.冷凝器由于反应生成的氨气含有大量热能,需要通过冷却过程将其转化为液态。

冷凝器的设计需要考虑冷却剂的选择、冷却剂的流量和温度等因素,以确保氨气能够高效地冷凝成液体。

4.吸收器合成氨工艺中经常使用吸收器来去除氨气中的杂质,如二氧化碳等。

吸收器的设计需要考虑吸收剂的选择、吸收剂的流量和浓度等因素,以确保氨气的纯度符合要求。

5.除尘器合成氨工艺中会产生一些固体颗粒,需要通过除尘器去除。

除尘器的设计需要考虑除尘剂的选择、过滤面积和过滤速度等因素,以确保固体颗粒能够有效地被去除。

6.控制系统合成氨工艺中,需要精确控制反应温度、压力、物料流量等参数。

设计一个可靠的自动控制系统,能够对这些参数进行监控和调节,以确保工艺的稳定性和安全性。

7.能耗优化在工艺设计中,需要考虑能耗的优化,以减少生产成本和环境影响。

可以采用节能设备、优化工艺流程和回收废热等措施,减少能源的消耗。

8.安全设计合成氨是一种具有较高毒性和易燃性的化学物质,因此在工艺设计中需要重视安全性。

需要设计安全设施,如泄漏报警系统、防爆设备等,并制定严格的操作规程和应急预案,以确保工艺的安全进行。

以上是关于年产30万吨合成氨工艺设计的一个大致描述。

根据具体的实际情况和要求,还需要进行更为详细的工艺设计和设备选择。

工艺设计的关键是在保证产品质量和生产效益的基础上,实现能源节约和环境友好。

年产30万吨合成氨工艺设计

年产30万吨合成氨工艺设计1. 引言合成氨是一种重要的化工原料,广泛应用于肥料、塑料、药品、染料等工业领域。

年产30万吨合成氨工艺设计即是针对每年生产30万吨合成氨的工艺进行设计。

本文将从原料准备、反应装置、分离装置和能源供应等方面进行详细介绍,以实现合成氨工艺的高效、稳定和可持续生产。

2. 原料准备合成氨的主要原料是氢气和氮气。

氢气可以通过蒸汽重整或煤气化产生,氮气则通常采购自外部供应商。

原料的准备过程包括氢气的制备和氮气的供应。

2.1 氢气制备氢气制备可以通过蒸汽重整法或煤气化法实现。

蒸汽重整法将天然气或液化石油气与蒸汽在热催化剂的作用下进行反应,生成氢气和一氧化碳。

煤气化法则将煤或其他含碳物质与氧气反应,生成合成气,再经过变换反应生成氢气。

2.2 氮气供应为保证合成氨工艺的稳定运行,需要从外部供应商采购足够的氮气。

氮气的供应应符合相关的质量标准,并与氢气进行充分的混合准备。

3. 反应装置合成氨的工艺主要是通过氢气和氮气的合成反应实现的。

合成反应需要在适当的温度和压力下进行,并且通常采用催化剂进行催化。

3.1 反应温度合成氨反应的温度通常在350到550摄氏度之间。

温度过高会导致催化剂烧结和氨的副反应增加,温度过低则会导致反应速率过慢。

因此,需要通过优化反应温度,以提高合成氨工艺的效率和产量。

3.2 反应压力合成氨反应通常在100到300兆帕之间的高压下进行。

增加压力可以提高氢气和氮气的折合摩尔浓度,促进反应的进行,但同时也会增加设备的压力对设备材料的要求。

因此,需要综合考虑反应速率、设备成本和安全性等因素,确定适宜的反应压力。

3.3 催化剂选择合成氨反应通常采用铁-铑催化剂。

铁对氮气的吸附和解离具有较好的催化作用,而铑可以提高催化剂的活性和稳定性。

催化剂的选择和优化是合成氨工艺设计中的关键问题,需要综合考虑催化剂的催化效率、稳定性和成本等因素。

4. 分离装置合成氨反应产生的混合物中含有大量的氨、氮气、氢气等挥发性成分,需要通过分离装置对这些成分进行分离和回收。

(完整版)年产30万吨合成氨原料气脱碳工段工艺设计毕业论文

本科毕业设计年产30万吨合成氨原料气脱碳工段工艺设计Decarbonization Process design on synthetic ammonia目录摘要 ............................................................................................................................................................ Abstract ........................................................................................................................ 错误!未定义书引言 ............................................................................................................................................................第一章总论 ....................................................................................................................................1.1 概述..........................................................................................................................1.1.1 氨的性质...................................................................................................................1.1.2 氨的用途及在化工生产中的地位 ..........................................................................1.2 合成氨的发展历史......................................................................................................1.2.1 氨气的发现...............................................................................................................1.2.2 合成氨的发现及其发展 ..........................................................................................1.2.3 世界合成氨工业发展 ..............................................................................................1.3 文献综述......................................................................................................................1.3.1合成氨脱碳................................................................................................................1.3.2合成氨脱碳的方法概述 ...........................................................................................1.4 设计的依据..................................................................................................................第二章流程方案的确定 ...............................................................................................................2.1各脱碳方法对比...........................................................................................................2.1.1化学吸收法................................................................................................................2.1.2物理吸收法................................................................................................................2.1.3物理化学吸收法........................................................................................................2.2碳酸丙烯酯(PC)法脱碳工艺基本原理 .................................................................2.2.1 PC法脱碳技术国内外现状 .....................................................................................2.2.2发展过程....................................................................................................................2.2.3技术经济....................................................................................................................第三章生产流程的简述 ...............................................................................................................3.1 气体流程......................................................................................................................3.1.1 原料气流程...............................................................................................................3.1.2 解吸气体回收流程...................................................................................................3.2液体流程.......................................................................................................................3.2.1 碳酸丙烯酯脱碳流程简述 ......................................................................................3.2.2 稀液流程循环...........................................................................................................3.3存在的问题及解决的办法 ..........................................................................................3.3.1综合分析PC法脱碳存在的主要问题有 ................................................................3.3.2解决办法....................................................................................................................第四章物料衡算和热量衡算 ....................................................................................................4.1工艺参数及指标...........................................................................................................4.1.1计算依据CO2在PC中的溶解度关系 ...................................................................4.1.2 PC的密度与温度的关系 .........................................................................................4.1.3 PC的蒸汽压 .............................................................................................................4.1.4 PC的黏度 .................................................................................................................4.2物料衡算.......................................................................................................................4.2.1各组分在PC中的溶解量 ........................................................................................4.2.2溶剂夹带量................................................................................................................4.2.3溶液带出的气量........................................................................................................4.2.4出脱碳塔净化气量....................................................................................................4.2.6 入塔液中CO2夹带量..............................................................................................4.2.7 带出气体的质量流量 ..............................................................................................4.2.8 验算吸收液中净化气中CO2的含量 .....................................................................4.2.9出塔气的组成............................................................................................................4.3热量衡算.......................................................................................................................第五章吸收塔的结构设计..........................................................................................................5.1确定吸收塔塔径及相关参数 ......................................................................................5.1.1基础数据....................................................................................................................5.1.2求取塔径....................................................................................................................5.1.3核算数据....................................................................................................................5.1.4填料层高度的计算....................................................................................................5.1.5 气相总传质单元高度 ..............................................................................................5.1.6塔附属高度................................................................................................................第六章塔零部件和辅助设备的设计与选取.....................................................................6.1 吸收塔零部件的选取..................................................................................................6.1.1筒体、封头等部件的尺寸选取 ...............................................................................6.1.2防涡流挡板的选取....................................................................................................6.1.3液体初始分布器........................................................................................................6.1.4 液体再分布器...........................................................................................................6.1.5 填料支撑装置...........................................................................................................6.1.6接管管径的确定........................................................................................................6.2 解吸塔的选取..............................................................................................................6.3贮槽的选择...................................................................................................................结论..........................................................................................................................................................致谢.......................................................................................................................... 错误!未定义书参考文献 ...............................................................................................................................................年产30万吨合成氨原料气脱碳工段工艺设计摘要:本设计为年产30万吨合成氨原料气脱碳工段工艺设计,是由指导老师指定的产量和生产规模,结合生产实习中收集的各类生产技术指标以及参考文献所提供的数据为依据而设计的。

年产30万吨合成氨工艺设计

年产30万吨合成氨工艺设计作者姓名000专业应用化工技术11-2班指导教师姓名000专业技术职务副教授(讲师)目录摘要 (4)第一章合成氨工业概述 (5)1.1氨的性质、用途及重要性 (5)1.1.1氨的性质 (5)1.1.2 氨的用途及在国民生产中的作用 (6)1.2 合成氨工业概况 (6)1.2.1发展趋势 (6)1.2.2我国合成氨工业发展概况 (7)1.2.3世界合成氨技术的发展 (9)1.3合成氨生产工艺 (11)1.3.1合成氨的典型工艺流程 (11)1.4设计方案确定 (13)1.4.1原料的选择 (13)1.4.2 工艺流程的选择 (14)1.4.3 工艺参数的确定 (14)第二章设计工艺计算2.1 转化段物料衡算 (15)2.1.1 一段转化炉的物料衡算 (16)2.2 转化段热量衡算 (24)2.2.1 一段炉辐射段热量衡算 (24)2.2.2 二段炉的热量衡算 (32)2.2.3 换热器101-C、102-C的热量衡算 (34)2.3 变换段的衡算 (35)2.3.1 高温变换炉的衡算 (35)2.3.2 低温变换炉的衡算 (38)2.4 换热器103-C及换热器104-C的热负荷计算 (41)2.4.1 换热器103-C热负荷 (41)2.4.2 换热器104-C热负荷 (42)2.5 设备工艺计算 (42)2.6 带控制点的工艺流程图及主要设备图 (46)2.7 生产质量控制 (46)2.8 三废处理 (47)摘要氨是重要的基础化工产品之一,在国民经济中占有重要地位。

合成氨生产经过多年的发展,现已发展成为一种成熟的化工生产工艺。

本设计是以天然气为原料年产三十万吨合成氨的设计。

近年来合成氨工业发展很快,大型化、低能耗、清洁生产均是合成氨设备发展的主流,技术改进主要方向是开发性能更好的催化剂、降低氨合成压力、开发新的原料气净化方法、降低燃料消耗、回收和合理利用低位热能等方面上。

年产30万吨合成氨脱碳工段工艺设计

合成氨脱碳工段工艺设计的目标是实现年产量为30万吨的合成氨的脱碳处理。

脱碳是通过去除氨气中的二氧化碳来净化合成氨的过程。

以下是关于合成氨脱碳工段工艺设计的详细说明。

1.工艺概述:合成氨脱碳工段的主要目标是将合成氨中的二氧化碳浓度降低到规定水平以下,以满足产品质量要求。

脱碳过程采用吸收法,通过将合成氨与吸收剂接触来去除二氧化碳。

脱碳过程是在一套多级吸收装置中进行的。

2.设备选择:在设计合成氨脱碳工段时,需选择合适的吸收装置和相应的吸收剂。

常见的吸收装置包括板式吸收器、填料吸收塔或喷雾吸收器。

在选择吸收剂时,应考虑其吸收效率和再利用性。

3.工艺流程:合成氨脱碳工段的主要流程包括氨气进料、吸收装置、二氧化碳排出以及废气处理。

具体流程如下:-氨气进料:合成氨从合成氨工段进入脱碳工段,浓度约为60-80%。

-吸收装置:合成氨与吸收剂接触,吸收剂可以是各种吸收液,如碱性溶液。

吸收装置分为多个级别,通过多级吸收可以提高脱碳效率。

-二氧化碳排出:将富二氧化碳的吸收液与空气进行反应,将二氧化碳释放出来。

常见的方法是通过加热、压缩或换热来实现。

-废气处理:二氧化碳排出后的废气需要进行处理,通常采用气体净化设备来去除废气中的污染物。

4.工艺参数:合成氨脱碳工段的工艺参数包括吸收剂浓度、吸收剂流量、吸收剂-氨气接触时间和温度等。

这些参数的选择会影响脱碳效率和能耗。

-吸收剂浓度:一般选择适当浓度的吸收液,以实现高效的气液接触。

-吸收剂流量:流量的选择需要考虑吸收装置的吸收能力和分离效果。

-吸收剂-氨气接触时间:合理的接触时间可以提高脱碳效果。

-温度:适当的温度可以促进脱碳反应的进行。

5.安全措施:在合成氨脱碳工艺设计过程中,需考虑操作安全及环境保护。

其中包括废气处理设备的选择和设计,以及设备的安全运行控制系统。

综上所述,合成氨脱碳工段工艺设计应包括吸收装置和吸收剂的选择,合理的工艺流程和参数设定,以及必要的安全措施。

只有通过完善的工艺设计和操作管理,才能实现30万吨合成氨的脱碳处理。

合成氨的工艺流程

合成氨的工艺流程氨是重要的无机化工产品之一,在国民经济中占有重要地位。

除液氨可直接作为肥料外,农业上使用的氮肥,例如尿素、硝酸铵、磷酸铵、氯化铵以及各种含氮复合肥,都是以氨为原料的。

合成氨是大宗化工产品之一,世界每年合成氨产量已达到1亿吨以上,其中约有80%的氨用来生产化学肥料,20%作为其它化工产品的原料。

德国化学家哈伯从1902年开始研究由氮气和氢气直接合成氨。

于1908年申请专利,即“循环法”,在此基础上,他继续研究,于1909年改进了合成,氨的含量达到6%以上。

这是目前工业普遍采用的直接合成法。

反应过程中为解决氢气和氮气合成转化率低的问题,将氨产品从合成反应后的气体中分离出来,未反应气和新鲜氢氮气混合重新参与合成反应。

合成氨反应式如下:N2+3H2=2NH3(该反应为可逆反应,等号上反应条件为:"高温,高压",下为:"催化剂")合成氨的主要原料可分为固体原料、液体原料和气体原料。

经过近百年的发展,合成氨技术趋于成熟,形成了一大批各有特色的工艺流程,但都是由三个基本部分组成,即原料气制备过程、净化过程以及氨合成过程。

合成氨是由氮和氢在高温高压和催化剂存在下直接合成的氨。

别名:氨气。

分子式NH3英文名:synthetic ammonia。

世界上的氨除少量从焦炉气中回收副产外,绝大部分是合成的氨。

合成氨装置模型图: 1.工业生产上合成氨装置图2、合成氨工艺流程叙述:(1)原料气制备将煤和天然气等原料制成含氢和氮的粗原料气。

对于固体原料煤和焦炭,通常采用气化的方法制取合成气;渣油可采用非催化部分氧化的方法获得合成气;对气态烃类和石脑油,工业中利用二段蒸汽转化法制取合成气。

(2)净化对粗原料气进行净化处理,除去氢气和氮气以外的杂质,主要包括变换过程、脱硫脱碳过程以及气体精制过程。

? 一氧化碳变换过程在合成氨生产中,各种方法制取的原料气都含有CO,其体积分数一般为12%~40%。

年产30万吨合成氨合成工段工艺设计

年产30万吨合成氨合成工段工艺设计年产30万吨合成氨合成工段工艺设计目录摘要 (I)Abstract (II)引言 (1)第一章合成氨综述 (2)1.1 氨的用途 (2)1.2 氨的性质 (2)1.2.1 氨的物理性质 (2)1.2.2 氨的化学性质 (2)1.3 合成氨的生产方法 (3)1.4 合成工艺条件的选择 (4)1.4.1操作压力 (4)1.4.2 反应温度 (4)1.4.3空速 (4)1.4.4合成塔进口气体组成 (4)1.5 合成氨工业的发展 (5)第二章合成工段工艺简介 (6)2.1 合成工段工艺流程简述 (6)2.2 工艺流程方框简图 (6)2.3 设备简述 (7)2.3.1 氨合成塔 (7)2.3.2 热交换器与废热锅炉 (7)2.3.3 冷交换器 (7)2.3.4 氨冷器 (7)第三章工艺设计计算 (8)3.1 设计要求 (8)3.2 工艺流程图 (8)3.3 物料计算 (8)3.3.1合成塔入口气体组分 (8)3.3.2 合成塔出口气体组分 (9)3.3.3 合成率 (9)3.3.4 氨分离器气液平衡计算 (9)3.3.5 冷交换器气液平衡计算 (11)3.3.6 液氨储槽气液平衡计算 (12)3.3.7 液氨储槽物料计算 (15)3.3.8 合成系统物料计算 (16)3.3.9 合成塔物料计算 (17)3.3.10 水冷器物料计算 (18)3.3.11 氨分离器物料计算 (19)3.3.12 冷交换器物料计算 (19)3.3.13 氨冷器的物料计算 (21)3.3.14 冷交换器物料计算 (23)3.3.15 液氨贮槽物料计算 (25)3.4 热量衡算 (27)3.4.1 冷交换器热量计算 (27)3.4.2 氨冷凝器热量计算 (30)3.4.3 循环机热量计算 (32)3.4.4 合成塔热量衡算 (33)3.4.5 废热锅炉热量计算: (35)3.4.6 热交换器热量计算 (36)3.4.7 水冷器热量衡算: (37)3.4.8 氨分离器热量衡算: (38)第四章设备的选型与计算 (40)4.1 设备选型 (40)4.1.1 设备简述 (40)4.1.2 流程说明 (40)4.2 合成塔设计 (40)4.2.1 合成塔筒体设计 (40)4.2.2 催化剂层设计 (41)4.2.3 下换热器 (47)4.2.4 层间换热器 (48)4.3 辅助设备选型 (49)4.3.1 废热锅炉 (49)4.3.2 热交换器 (49)4.3.3 水冷器 (49)4.3.4 冷交换器 (49)4.3.5 氨冷器I (49)4.3.6 氨冷器II (50)结论 (51)致谢 (52)参考文献 (53)附录 (54)年产30万吨合成氨合成工段工艺设计摘要:氨是一种重要的化工产品,在国民经济中有重要的作用。

30万吨合成氨项目建议书

30万吨合成氨联产尿素项目建议书湖滨区大项目办公室2006年9月27日1总论一、工艺技术状况来自厂内的焦炉煤气,压力300mmH2O柱,温度35℃,进入罗茨鼓风机,加压后依次进入两台串联的脱硫塔内与自上而下的与PDS脱硫液逆流接触,吸收气体中的H2S及部分有机硫,出塔后经气液分离器分离液体后,至焦炉气压缩工序。

吸收了H2S及部分在同硫的脱硫液进入循环槽与溶液槽反应救分钟后,由半贫液泵或富液泵打至再生液混合器,经再生喷射器与自吸空气混合,进行强化氧化反应,然后进入喷射再生槽,这硫泡沫及溶液从喷射再生槽迅速返上,在再生槽顶部,浮选出的硫泡沫自流入硫泡沫混和槽,再由空压罐压送至硫泡沫高位槽,用蒸汽加热至85℃左右,自流入熔硫釜,继续用蒸汽加热至95℃左右,不断排出清液,待浓度达到45%左右时,加热至135℃熔融后放入硫磺冷却盘,自然冷却后得副产品硫磺。

从再生槽分离出来的清液经液位调节器进入贫液槽,经贫液泵加压至0.5MPa后,分两股进入脱硫塔。

脱硫过程中所消耗的碱,以及需要补充的ADA、偏钒酸钠、PDS等试剂,均在溶液制备槽配制成溶液后,用溶液泵送反应槽或事故槽而进入系统。

当循环溶液中的硫氰酸钠及硫代硫酸钠积累到一定程度后,从贫液泵出口抽取部分溶液去回收楼提取硫氰酸钠和硫代硫酸钠。

来自贫液泵后的贫脱硫液,流入回收楼的母液槽,由母液泵定期抽入真空蒸发器用蒸汽加热浓缩,待蒸发结束后通过旋转的溜槽将料液放至真空吸滤器,热过滤除Na2CO3等杂质。

滤渣在滤渣溶解槽中用脱硫溶解后予以回收,滤液至结晶槽用夹套冷却水(冷冻水)冷至5℃左右,加入同质晶种使其结晶,最后在离心机中分离得至粗制Na2S2O3产品。

分离得到Na2S2O3的滤液(或NaCNS/Na2 S2O3>5的脱硫清液)经中间槽用压缩空气压入真空蒸发器,用蒸汽加热浓缩,待蒸发结束后,通过旋转溜槽将料液放至真空吸滤器,进一步除去Na2CO3等杂质。

滤渣同样在溶解槽内溶解后返回脱硫系统。

合成氨工艺及节能分析

化肥厂合成氨工艺过程及节能分析

合成氨 Synthesis of Ammonia

小组成员:王涵森、王文亮、张帆、屈卫、吴位峰、刘伟、邢海轮、姚宝玮

一、 概 述

1、合成氨的重要性 氨的合成使人类从自然界制取含氮化合物的最重要方法。氮则

是进一步合成含氮化合物的最重要原料,而含氮化合物在人民生活 中都是必不可少的。1977~1978年,世界含氮化合物产量为4935万吨 氮,1980~1981则达6284万吨。

综合化:一方面是多种化工过程(传动过程、传热过程、传 质过程、化学反应过程)有机地组合;另一方面是为了提 高原料和热量的综合利用。这种综合利用常使生产过程中 出现大量物料回流和热量回流,以及不同产品的联合生产。 上述两种综合化出是其他工业生产很少有的。

技术经济分析和综合利用

评论化工生产的标准和其它工业一样,概括地讲 就是高产、优质、低耗、安全生产。联系化工实际, 也可以概括成:物料和能量的综合利用率,减少生产 费用和有利于环境保护等。

内蒙古天润化肥扩建30万吨合成氨、52万吨尿素工程

54四川化工第23卷2020年第6期源投资集团公司签订了战略合作协议,推进与广安在符合产业政策和相关规划的能源、化工、现代服务业、战略性新兴产业等领域的全方位合作#根据协议,中国石油西南油气田分公司将支持广安市和四川能源投资集团大力建设天然气一体化综合利用项目,共同参与天然气开采利用,鼓励广安市辖区内天然气最大限度就地转化,并将切实保障广安经开区新桥化工园区用气需求,对四川能投广安化工产业园项目用气应保尽保,实行直供气政策。

(汪家铭)江苏德邦兴华化工建设搬迁改造工程35万吨/年合成氨项目江苏德邦兴华化工股份有限公司搬迁改造工程35万吨/年合成氨项目位于江苏省连云港市徐,新区化工园区,总投资36.35亿元,计划2021年投产。

煤气化装置将采用北京清创晋华科技有限公司水煤浆水冷壁废锅气化炉(晋华炉3.0)技术,采用两开不备,气化压力6.5MPa,总气量CO+H?为11000m3/h。

该项目将以国家东中西区域合作示范区建设为契机,加快科技创新步伐,淘汰落后产能,引领化工行业转型升级,把公司建设成为具有竞争力的创新型绿色化工企业。

(汪家铭)内蒙古天润化肥扩建30万吨合成氨、52万吨尿素工程内蒙古天润化肥股份有限公司在2013年11月建成投产的年产30万吨合成氨、52万吨尿素的生产装置基础上,计划在鄂尔多斯市准格尔旗大路工业园区同一厂区内扩建年产30万吨合成氨、52万吨尿素工程。

工程总投资234889万元,以内蒙古准格尔地区丰富的煤炭资源为原料,采用水煤浆气化技术建设生产装置,主要建设煤气化装置、空分装置、一氧化碳变换装置、酸性气体脱除装置、气体精制装置、合成氨尿素装置以及原料、燃料煤贮运系统、循环水系统、供热系统以及污水处理系统等。

扩能工程建成投产后,公司将形成年产60万吨合成氨、104万吨尿素的生产能力,同时,副产硫磺,成为国内以煤为原料的大型化肥生产基地。

()上海农乐生物建设50万吨高效功能营养生物有机肥项目上海农乐生物制品股份有限公司总投资2.7亿元,在黑龙江省虎林市建设年产50万吨高效功能营养生物有机肥项目,项目占地面积共143.5亩,预计2023年9月竣工投产,达产后将实现年销售额10亿元,年上缴税金2000万元,年净利润8000万元。

国电赤峰煤化工项目一期工程年产30万吨合成氨52万吨尿素环评报告

XX煤化工项目一期工程年产30万吨合成氨52万吨尿素环评报告(简本)—中国环境科学研究院二OO八年六月目录前言 (1)第一章总论 (3).第二章工程分析 (4)第三章自然社会环境概况 (13)第四章环境空气质量影响评价 (14)第五章地下水环境影响分析 (14)第六章噪声环境影响评价 (14)第七章固体废物、扬尘及升压站环境影响分析 (14)第八章地表水环境影响分析 (15)第九章环境风险评价 (15)/第十章环保措施及其技术、经济论证 (15)第十一章清洁生产分析 (15)第十二章污染物排放总量控制分析 (16)第十三章环境经济损益分析 (16)第十四章评价结论与建议 (16)^前言化肥是支持农业生产和保证国家粮食安全的在重要物资,由于我国人口众多,人均耕地面积少,土地肥力低,复种指数高,粮食需求大,使得化肥对农作物的贡献率高达%,超出世界水平近20%。

随着我国农业的快速发展,化肥的需求量也在逐年上升,农业部提出2015年我国氮肥需求总量为3131万吨,到2030年将增加到3679万吨。

为了保证化肥的供应,国家已经加强政策干预力度,其中包括对煤炭企业增加化肥生产用煤计划并纳入铁路运输计划。

目前国内中小氮肥企业占氮肥供应量75%以上,但由于规模小,技术设备落后,污染严重等原因,一旦失去国家扶持,绝大多数的中小氮肥企业将难以生存。

国内大型氮肥企业占氮肥供应量不足25%,部分中小型企业如果退出,大型企业将难以填补由此造成的缺口。

另外,国内有三十三套大型合成氨生产装置中只有两套是以煤为原料的,随着天然气和燃油价格的不断上涨,成本也日益增加,不利于长期发展。

根据国家相关产业政策、《国务院关于促进煤炭工业健康发展的若干意见》和《关于加强煤化工项目建设管理,促进产业健康发展的通知》(国家发改委,2006)等文件精神,国家要求煤化工产业的发展要“积极采用先进煤气化技术改造以间歇气化技术为主的化肥行业,减少环境污染,推动产业发展和技术升级”。

乌石化合成氨装置空压机试车方案

乌石化总厂二化肥工程30万吨/年合成氨装置工艺空气压缩机组CI,CGTI试车方案编制:杨建满审批:秦宏亮批准:万佑中标准化员:刘海锌十一化建公司新疆石化工程指挥部1996年8月目录编制说明1、概述2、准备3、各系统主要联锁动作试验4、CGTI单体试动行5、CI-CGTI机组试运行6、安全注意事项7、附录编制说明工艺空气压缩机是乌鲁木齐石化总厂二化肥装置功率较大自动化程度高,操作工艺复杂的一台大型引进离子式压缩机组,作为驱动单元――燃气透平由于利用天然气作动力燃料,易燃易爆,燃烧温度高,因而成为操作过程中预防控制的重点,基于安全试车这一最终目的,特编制目试车方案,但干度复杂的自动控制工艺决定了只能凭木简单的方案是无法满足现场要求的,对于未述及项目与操作规程详见Thomassen international bv及Naovo Pignone说明书和TCM有关资料。

本方案包括如下内容:1、概况2、准备3、各系统主要联锁动作试验4、CGTI单体试动行5、CI-CGTI机组试运行6、安全注意事项7、附录本方案编制依据:Thomassen international bv及Naovo Pignone说明书和TCM流程图HGJ231-91化学工业大、中型装置试车工作规范1、概括工艺空气压缩机组由驱动单元――CGTI和压缩单元-CI组成,前者由荷兰Thomasson公司提供,后者由意大利Pignone公司提供,主要用于工艺布置示意图如下:机组启动运行过程简述如下:(冷态启动)润滑油压建立起来后,棘轮机构运行,使启动离合器齿合,启动透平经暖机后运行,当设备达到20%转速时轴流压缩机建立压力,此时点火系统启动,升温,加速到75%转速时,启动装置脱开关闭,当透平达到操作转速时辅助润滑泵关闭,设备由启动运行状态转为转速控制状态。

在以上操作过程中,所有保安设施同时启动,当发生有关连锁时,设备会自动跳闸停机(也可手动跳闸),同棘轮装置完成车冷却过程。

合成氨流程

10

变换部分

来自脱硫单元的5.18MPa(G)、31℃ 来自脱硫单元的5.18MPa(G)、31℃工艺气和来自氮洗单元的 5.30MPa(G)、26.8℃一氧化碳汇合后,加入蒸汽和工艺冷凝液, 5.30MPa(G)、26.8℃一氧化碳汇合后,加入蒸汽和工艺冷凝液, 360℃进入变换炉( DC301)一段,经过一段变换反应后, 于360℃进入变换炉(A-DC301)一段,经过一段变换反应后, 出口一氧化碳含量从33.92%降到 降到7.63%(VOL干基),温度由 干基), 出口一氧化碳含量从33.92%降到7.63%(VOL干基),温度由 360℃升高至475℃ 360℃升高至475℃。 变换炉一段出口的热气体进入2 变换炉进料气体加热器( 变换炉一段出口的热气体进入2#变换炉进料气体加热器(AEA302)加热进变换炉的工艺气,而自身温度则降到360℃ EA302)加热进变换炉的工艺气,而自身温度则降到360℃,进 入变换炉二段进一步进行变换反应,出二段的工艺气为386℃ 入变换炉二段进一步进行变换反应,出二段的工艺气为386℃, 气体中的CO含量降到 含量降到3.11%。 气体中的CO含量降到3.11%。出变换炉二段的工艺气经冷却后送 脱碳工号。 脱碳工号。

12

液氮洗部分

来自400#的原料气,流量为91872Nm3/ 来自400#的原料气,流量为91872Nm3/h,压力4.80MPa,温 压力4.80MPa, 度为—61℃ 首先进入D 501进行气液分离 进行气液分离, 度为—61℃。首先进入D-501进行气液分离,分离掉原料气中夹 带的少量甲醇液滴,然后进入分子筛吸附器( 501A/ ),将 带的少量甲醇液滴,然后进入分子筛吸附器(A-501A/B),将 原料气中微量的C02、CH30H脱除干净 脱除干净, 50lA/ 原料气中微量的C02、CH30H脱除干净,出A一50lA/B后,原 料气进入冷箱。在换热器E503及E504中与合成气 尾气、 中与合成气、 料气进入冷箱。在换热器E503及E504中与合成气、尾气、空分 补冷液氮、返回300# CO液等换热 使得出E504后的原料气温 液等换热, 补冷液氮、返回300#富CO液等换热,使得出E504后的原料气温 度降至—189℃ 进入液氮洗涤塔T501下塔 下塔, T501中 度降至—189℃,进入液氮洗涤塔T501下塔,在T501中,上升原 料气与塔顶液氮逆流接触,传质传热,CO、CH4、Ar等杂质从 料气与塔顶液氮逆流接触,传质传热,CO、CH4、Ar等杂质从 气相冷凝溶于液氮中,而原料H2与大约 %的蒸发液氮混合, 与大约10 气相冷凝溶于液氮中,而原料H2与大约10%的蒸发液氮混合,出 塔顶进入换热器E504A/ 并在E504A/ 中将高压N2配入到 塔顶进入换热器E504A/B,并在E504A/B中将高压N2配入到 原料气中, H2/N2达到 达到3 原料气中,使H2/N2达到3:1。配氮后的原料气送至合成系统 。

30万吨每年合成氨装置 净化工段 仿真系统 说明书

E-mail: support@ 北京东方仿真控制技术有限公司( )北京安外小关东里10号院润宇大厦610(100029)130万吨/年合成氨装置净化工段 仿真培训系统使用说明书北京东方仿真控制技术有限公司E-mail: support@ 北京东方仿真控制技术有限公司( )北京安外小关东里10号院润宇大厦610(100029)1目录第一章 概述 ................................................................................................................................. 1 第一节 工艺流程简介 ............................................................................................................. 1 第二节 工艺仿真范围 ............................................................................................................. 2 第三节 控制回路一揽表 ......................................................................................................... 3 第二章 装置冷态开工过程 ......................................................................................................... 5 第一节 脱碳系统开车 ............................................................................................................. 5 第二节 甲烷化系统开车 ......................................................................................................... 6 第三节 工艺冷凝液系统开车 ................................................................................................. 7 第四节 净化岗位主要指标 ..................................................................................................... 7 第三章 装置正常停工过程 ......................................................................................................... 9 第一节 烷化停车步骤 ........................................................................................................... 9 第二节 脱碳系统停车步骤 ..................................................................................................... 9 第三节 工艺冷凝液系统停车 ............................................................................................... 10 第四章 事故列表 ....................................................................................................................... 11 第一节 101-E 液位低联锁 .................................................................................................... 11 第二节 102-F 或121-F 液位高联锁 ..................................................................................... 11 第三节 甲烷化联锁 ............................................................................................................... 11 第四节 107-J 跳车 ................................................................................................................. 11 第五节 106-J 跳车 ................................................................................................................. 12 第六节 108-J 跳车 ................................................................................................................. 13 第七节 尿素跳车 ................................................................................................................... 13 第五章 自动保护系统 ............................................................................................................... 14 第六章 评分细则 ....................................................................................................................... 15 第一节 评分规则 ................................................................................................................... 15 第二节 冷态开车质量评分 ................................................................................................... 15 第三节 冷态开车步骤评分 ................................................................................................... 16 第四节 正常停车步骤评分 ................................................................................................... 19 第七章 仿DCS 画面设计 ......................................................................................................... 21 第一节 DCS 用户画面设计 .................................................................................................. 21 第二节 现场操作画面设计 ................................................................................................... 21 第三节 仿真画面列表 .. (21)E-mail: support@ 北京东方仿真控制技术有限公司( )北京安外小关东里10号院润宇大厦610(100029)1 第一章 概述第一节 工艺流程简介一、脱碳变换气中的CO 2是氨合成触媒(镍的化合物)的一种毒物,因此,在进行氨合成之前必须从气体中脱除干净。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

年产30万吨合成氨工艺设计作者姓名000专业应用化工技术11-2班指导教师姓名000专业技术职务副教授(讲师)目录摘要 (4)第一章合成氨工业概述 (5)1.1氨的性质、用途及重要性 (5)1.1.1氨的性质 (5)1.1.2 氨的用途及在国民生产中的作用 (6)1.2 合成氨工业概况 (6)1.2.1发展趋势 (6)1.2.2我国合成氨工业发展概况 (7)1.2.3世界合成氨技术的发展 (9)1.3合成氨生产工艺 (11)1.3.1合成氨的典型工艺流程 (11)1.4设计方案确定 (13)1.4.1原料的选择 (13)1.4.2 工艺流程的选择 (14)1.4.3 工艺参数的确定 (14)第二章设计工艺计算2.1 转化段物料衡算 (15)2.1.1 一段转化炉的物料衡算 (16)2.2 转化段热量衡算 (24)2.2.1 一段炉辐射段热量衡算 (24)2.2.2 二段炉的热量衡算 (32)2.2.3 换热器101-C、102-C的热量衡算 (34)2.3 变换段的衡算 (35)2.3.1 高温变换炉的衡算 (35)2.3.2 低温变换炉的衡算 (38)2.4 换热器103-C及换热器104-C的热负荷计算 (41)2.4.1 换热器103-C热负荷 (41)2.4.2 换热器104-C热负荷 (42)2.5 设备工艺计算 (42)2.6 带控制点的工艺流程图及主要设备图 (46)2.7 生产质量控制 (46)2.8 三废处理 (47)摘要氨是重要的基础化工产品之一,在国民经济中占有重要地位。

合成氨生产经过多年的发展,现已发展成为一种成熟的化工生产工艺。

本设计是以天然气为原料年产三十万吨合成氨的设计。

近年来合成氨工业发展很快,大型化、低能耗、清洁生产均是合成氨设备发展的主流,技术改进主要方向是开发性能更好的催化剂、降低氨合成压力、开发新的原料气净化方法、降低燃料消耗、回收和合理利用低位热能等方面上。

设计采用的工艺流程简介:天然气经过脱硫压缩进入一段转化炉,把CH4和烃类转化成H2,再经过二段炉进一步转化后换热进入高变炉,在催化剂作用下大部分CO和水蒸气反应获H2和CO2,再经过低变炉使CO降到合格水平,去甲烷化工序。

关键词:合成氨天然气ABSTRACTAmmonia is one of the important basic chemical products, occupies an important position in national economy. Ammonia production after years of development, has now developed into a mature chemical production process.This design is the design of the natural gas as raw material to produce three hundred thousand tons of synthetic ammonia. Synthetic ammonia industry develops very fast in recent years, large scale, low energy consumption, clean production is the mainstream in the development of synthetic ammonia equipment, technical improvement is the main direction of development of better performance of catalyst, reducing ammonia synthesis pressure, the development of new materials gas purification methods, reduce fuel consumption, recovery and rational utilization of low heat, etc.Introduction to the design process used: compressed natural gas after desulfurization enter reformer, the CH4 and hydrocarbons into H2, and then further transformed after Sec furnace heat exchanger into the hypervariable furnace, most CO and watervapor in the catalyst reaction for H2 and CO2, and then through the low variant oven down to an acceptable level of CO, to the methanation processes.Key words:Ammonia gas第一章合成氨工业概述1.1氨的性质、用途及重要性1.1.1氨的性质,在标准状态下是无色气体,比空气轻,具有特殊的刺激性臭味。

人氨分子式为NH3们在大100c m3/m3氨的环境中,每天接触八小时会引起慢性中毒。

主要化学性质:(1)、NH₃(挥发性)遇HCl(挥发性)气体有白烟产生,可与氯气反应。

电离方程式:(2)、氨水(一水合氨,NH3·H2O)可腐蚀许多金属,尤其铜,氨区内一般要求不准用铜材质设备,一般若用铁桶装氨水,铁桶应内涂沥青。

(3)、氨的催化氧化是放热反应,产物是NO,是工业制硝酸的重要反应,NH₃也可以被氧化成N₂。

(4)、NH₃能使湿润的红色石蕊试纸变蓝。

在水中产生少量氢氧根离子,呈弱碱性.(5)、氨与酸反应生成铵盐:NH₃+HCI=NH₄CI氨在英文中有时会被称作anhydrous ammonia(译为无水氨),以和在英文中与它名称类似的氨水区别。

中文中很少有人会把氨气和氨水混为一谈。

氨气溶于水得到氨水,氨水的主要成分是一水合氨,但是不能认为一水合氨就是氨水。

而且氨水成碱性的原因就是一水合氨在水中电离出氢氧根离子。

市售氨水浓度为25%-28%。

NH₃· H₂O ⇌ NH₄++OH-其性质和氨气完全不一样。

实验室的稀氨水一的浓度一般为1M至2M。

氨的饱和水溶液(大约18M)的密度是0.880g cm,故可称之为.880 Ammonia。

主要物理性质:(1)有刺激性气味的气体氨对人体的眼、鼻、喉等有刺激作用,吸入大量氨气能造成短时间鼻塞,并造成窒息感,眼部接触以造成流泪,接触时应小心。

如果不慎接触过多的氨而出现病症,要及时吸入新鲜空气和水蒸气,并用大量水冲洗眼睛。

(2)密度小氨气的密度为0.771g/L(标准状况下)(3)沸点较高氨很容易液化,在常压下冷却至-33.5℃或在常温下加压至700KPa至800KPa,气态氨就液化成无色液体,同时放出大量的热。

液态氨汽化时要吸收大量的热,使周围物质的温度急剧下降,所以氨常作为制冷剂。

以前一些老式冰棍就是利用氨气制作的(4)易溶于水(5)氨极易溶于水,在常温、常压下,1体积水能溶解约700体积的氨。

1.1.2氨的用途及在国民生产中的作用氨是基本化工产品之一,用途很广。

化肥是农业的主要肥料,而其中的氮肥又是农业上应用最广泛的一种化学肥料,其生产规模、技术装备水平、产品数量,都居于化肥工业之首,在国民经济中占有极其重要的地位。

各种氮肥生产是以合成氨为主要原料的,因此,合成氨工业的发展标志着氮肥工业的水平。

以氨为主要原料可以制造尿素、硝酸铵、碳酸氢铵、硫酸铵、氯化铵等氮素肥料。

还可以将氨加工制成各种含氮复合肥料。

此外,液氨本身就是一种高效氮素肥料,可以直接施用,一些国家已大量使用液氨。

可见,合成氨工业是氮肥工业的基础,对农业增产起着重要的作用。

氨也是重要的工业原料,广泛用于制药、炼油、纯碱、合成纤维、合成树脂、含氮无机盐等工业部门。

将氨氧化可以制成硝酸,而硝酸又是生产炸药、染料等产品的重要原料。

现代国防工业和尖端技术也都与氨合成工业有密切关系,如生产火箭的推进剂和氧化剂,同样也离不开氨。

此外,氨还是常用的冷冻剂。

合成氨工业的迅速发展,也促进和带动了许多科学技术部门的发展,如高压技术、低温技术、催化技术、特殊金属材料、固体燃料气化、烃类燃料的合理利用等。

同时,尿素和甲醇的合成、石油加氢、高压聚合等工业,也是在合成氨工业的基础上发展起来的。

所以合成氨工业在国民经济中占有十分重要的地位,氨及氨加工工业已成为现代化学工业的一个重要部门[4]。

1.2合成氨工业概况·1.2.1发展趋势氨是最为重要的基础化工产品之一,其产量居各种化工产品的首位;同时也是能源消耗的大户,世界上大约有10%的能源用于生产合成氨。

氨主要用于农业,合成氨是氮肥工业的基础,氨本身是重要的氮素肥料,其他氮素肥料也大多是先合成氨、再加工成尿素或各种铵盐肥料,这部分约占70%的比例。

未来合成氨技术进展的主要趋势是“大型化、低能耗、结构调整、清洁生产、长周期运行”。

①原料路线的变化方向。

从世界燃料储量来看,煤的储量约为石油、天然气总和10倍,自从70年代中东石油涨价后,从煤制氨路线重新受到重视,但因以天然气为原料的合成氨装置投资低、能耗低、成本低的缘故,预计到20世纪末,世界大多数合成氨厂仍将以气体燃料为主要原料。

②节能和降耗。

合成氨成本中能源费用占较大比重,合成氨生产的技术改进重点放在采用低能耗工艺、充分回收及合理利用能量上,主要方向是研制性能更好的催化剂、降低氨合成压力、开发新的原料气净化方法、降低燃料消耗、回收和合理利用低位热能等。

如今已提出以天然气为原料的节能型合成氨新流程多种,每吨液氨的设计能耗可降低到约29.3GJ。

③与其他产品联合生产。

合成氨生产中副产大量的二氧化碳,不仅可用于冷冻、饮料、灭火,也是生产尿素、纯碱、碳酸氢铵的原料。

如果在合成氨原料气脱除二氧化碳过程中能联合生产这些产品,则可以简化流程、减少能耗、降低成本。

中国开发的用氨水脱除二氧化碳直接制碳酸氢铵新工艺,以及中国、意大利等国开发的变换气气提法联合生产尿素工艺,都有明显的优点。

1.2.2我国合成氨工业发展概况中国合成氨产量位居世界第一位,现已掌握了以焦炭、无烟煤、焦炉气、天然气及油田伴生气和液态烃多种原料生产合成氨、尿素的技术,形成了特有的煤、石油、天然气原料并存和大、中、小生产规模并存的生产格局。

2013年,中国合成氨总生产能力为7,400万吨左右,氮肥工业已基本满足了国内需求;在与国际接轨后,具备与国际合成氨产品竞争的能力,今后发展重点是调整原料和产品结构,进一步改善经济性。