冲压改善提案改善报告

冲压车间工作总结报告:生产效率提升与质量管理

冲压车间工作总结报告:生产效率提升与质量管理冲压车间工作总结报告:生产效率提升与质量管理2023年度报告日期:2023年12月31日一、引言为了满足市场需求,提高生产效率,不断提升质量管理水平,我们冲压车间全体员工团结协作,通力合作,在2023年顺利完成了各项生产任务。

本报告旨在总结我们在生产效率和质量管理方面所做的工作,并提出对于未来的改进措施。

二、生产效率提升1. 设备升级与优化为了提高冲压车间的生产效率,我们在2023年投资了大量资金对设备进行升级与优化。

通过引进新一代的冲压设备,使得生产线的自动化程度得到了显著提高。

此外,我们还对现有设备进行了优化,提高了设备的运行稳定性和生产效率。

2. 工艺改进与流程优化通过对冲压工艺的深入研究,我们不断改进了工艺流程,并引入了一些新的技术和方法。

例如,在零件冲压过程中,采用了模具快速更换的技术,大大减少了换模时间和停机时间,提高了生产效率。

此外,我们还优化了生产流程,合理分配了工人的工作任务,实现了生产过程的高效运转。

3. 员工培训与技能提升我们注重员工的培训和技能提升,通过各种培训课程和知识分享会,不断提高员工的专业技能和工作能力。

在2023年,我们聘请了专业培训机构进行全员培训,使得员工对冲压技术和设备操作有了更深入的理解和掌握。

培训不仅提高了员工的生产效率,也提升了产品质量。

三、质量管理1. 强化质量意识在质量管理方面,我们注重强化员工的质量意识。

通过定期组织质量培训和会议,向员工宣传公司的质量方针和目标,并倡导员工从思想上重视质量,将质量纳入到工作的方方面面。

通过这样的方式,我们有效提升了员工对质量的认识和责任感,进一步改善了产品的质量。

2. 严格质量控制我们建立了完善的质量控制系统,通过严格的质量检查和检测流程,确保产品达到客户的要求和标准。

在冲压车间内,我们建立了严密的产品检验机制,对每件产品进行检查,以最大程度地减少产品的不合格率。

同时,我们加强了对原材料和供应商的质量管理,确保进货的原材料符合质量要求。

冲压厂的意见或建议书

冲压厂的意见或建议书尊敬的领导:作为冲压厂的一名员工,我对我们的生产流程和设备进行了深入的调研和分析,特此向您提出一些建议,希望能够改善我们的生产效率和产品质量,提升企业竞争力。

首先,我认为我们的设备更新换代是非常必要的。

目前我们的冲压设备大部分都是老旧的机器,虽然能够勉强满足生产需求,但是效率低下,故障率高,维护成本也相对较高。

我建议企业应该考虑更新换代一部分设备,引进一些先进的自动化冲压设备,这样不仅可以提高生产效率,减少人力成本,还能够提升产品的质量和稳定性。

其次,我们的生产流程也需要进行优化。

目前我们的生产流程比较繁琐,存在很多不必要的环节,导致生产周期较长,效率较低。

我建议企业应该重新评估生产流程,精简流程,优化生产线布局,采用先进的生产管理系统,提高生产效率,降低生产成本。

另外,我认为企业应该加强对员工的培训和技术指导。

目前我们的员工技术水平参差不齐,有些员工对新设备和新工艺不够熟悉,导致生产效率和产品质量无法得到保障。

我建议企业应该加大对员工技术培训的投入,提升员工的技术水平,提高员工的工作积极性和责任心。

最后,我建议企业应该加强对产品质量的管理和控制。

目前我们的产品质量无法得到有效的保障,存在一定的质量隐患。

我建议企业应该建立健全的质量管理体系,加强对原材料和生产过程的质量控制,提高产品的合格率和稳定性,树立企业的品牌形象。

总之,我认为企业应该从设备更新、生产流程优化、员工培训和产品质量管理等方面着手,全面提升企业的生产效率和产品质量,从而提升企业的竞争力和市场地位。

希望领导能够采纳我的建议,让我们的企业蒸蒸日上,再创辉煌!谨上员工:XXX日期:XXXX年XX月XX日。

冲压车间现场改善提案

冲压车间现场改善提案

一、冲压车间现场改善提案

1、充分利用自动化设备,提高冲压车间的生产效率。

解决方案:在冲压车间里设置智能化设备,可以进行自动化操作,从而提高生产效率。

自动化设备可以完成更多工作,而且节省大量的劳动力,从而更有效地利用冲压车间的资源。

2、提高工作人员的技术水平,提高冲压车间的生产质量。

解决方案:对于工作人员的技术水平,可以邀请有经验的技术专家进行培训,以提高工作人员的技术水平。

此外,可以通过不断加强质量管理,严格把关生产流程,确保冲压车间生产的产品质量。

3、实施现代化管理,改善冲压车间的组织机构

解决方案:可以采用现代管理理念,简化冲压车间的组织机构,使冲压车间更加灵活,从而更有效地利用资源。

此外,可以实施现代化的信息管理系统,对订单的接收,生产管理,报告等方面都可以更加有效率。

4、改善设备的维护和保养,提高冲压车间设备的使用寿命。

解决方案:冲压车间的设备要定期进行清洁和维护,充分发挥其最大的性能,延长设备的使用寿命。

此外,要进行定期的保养,及时发现和更换老化的零部件,以确保设备能够正常运行。

冲压车间合理化建议与改善

冲压车间合理化建议与改善冲压车间合理化建议与改善:1. 优化生产流程:通过对生产流程进行分析和优化,合理调整各个工序之间的顺序和时间安排,以减少生产过程中的非价值工作和浪费,提高生产效率。

比如,可以将相互依赖的工序进行合并,减少工序之间的等待时间,提高生产线的吞吐量。

2. 自动化设备投入:引入更多的自动化设备和机器人技术,减少人工操作的依赖,提高生产效率和产品质量。

例如,可以使用自动送料机械手替代人工搬运材料,使用自动化冲压机提高冲压精度和速度。

3. 优化物料管理:建立科学的物料管理系统,确保物料的供应充足和及时。

可以采用先进的物料需求计划(MRP)系统,通过对订单和库存的准确跟踪和分析,实现物料的及时补充和库存的优化控制,避免因物料不足或过多而导致的生产中断或浪费。

4. 提升员工技能:加强员工培训和技能提升,提高员工的专业素质和操作技能。

通过培训,使员工了解最新的冲压工艺和操作规范,掌握先进的设备操作技巧,提高工作效率和产品质量。

5. 引入质量管理体系:建立完善的质量管理体系,确保产品质量的稳定和可靠。

可以引入ISO9001质量管理体系,通过严格的质量控制和持续改进,提高产品的一致性和合格率,减少次品率和质量事故的发生。

6. 引入追踪系统:建立产品追踪系统,对每个产品进行唯一编号和记录,以便在出现质量问题时能够快速追溯到具体的生产批次和工序,及时采取纠正措施,避免扩大质量问题的影响。

7. 加强设备维护:建立健全的设备维护计划,定期对设备进行检修和维护,保持设备的良好状态和稳定运行。

定期更换易损件,进行设备润滑和清洁,预防设备故障和停机时间的增加。

8. 引入节能环保措施:采用节能设备和工艺,降低能源消耗和环境污染。

可以使用高效节能的冲压设备,优化冲压工艺参数,减少废品产生和能源浪费。

9. 加强沟通协作:建立良好的内部沟通机制,促进各个部门之间的协作和合作。

定期召开生产会议,交流工作进展和问题,及时解决困难和矛盾,提高团队整体效能。

冲压车间品质提升改善方案

冲压车间品质管理方案1、目的:为了加强对冲压车间产品的质量控制,预防并持续改进质量问题,特制订本方案。

2、适用范围:哥尼迪冲压车间。

3、职责:3.1 冲压操作员:负责对设备进行日常点检维护;产品标识、区分,做好制程自检及异常上报。

3.2 冲压车间维修师傅:负责装模、换模,对模具进行维护保养,产品首/末件确认工作,并及时做好记录。

3.3 冲压QC:A 负责整个车间各工序产品质量的首件再确认、巡回检查、末件确认等检验工作;监控整个生产过程质量,并做好相关记录。

B 在发生质量问题时,有权要求车间管理人员及作业员停止生产并提出其处理意见。

协助相关人员做好不良品的处置工作。

3.4 品质部经理:对冲压车间及QC工作进行监查督导。

4、冲压产品品质保证基本管理:4.1 冲压人员技能管理:A:由冲压车间负责人组织冲压车间全体进行一次正式培训,培训内容包括安全操作、装换料、装换模、设备点检保养、质量意识等题材。

全体受训人员需在培训确认表上签字确认,同时本次培训内容需在冲压车间张贴宣传。

B:对新员工和岗位变动的人员必须进行岗位技能培训,经试用合格或有师傅指导方可上岗操作。

对考试不合格或在操作中明显不符合要求的人员,必须再培训。

若经过培训仍不能满足要求,必须考虑调岗或辞退。

4.2 设备、模具管理A:冲压车间必须指定设备、模具管理责任人,并对设备、模具编号,建立台账。

设备台账必须与设备号、模具号对应一致,并填写及时、准确。

必须建立设备、模具的维护、保养周期计划,并确定每月、每周、每日的维护、点检项目,保证设备、模具的持续、正常运转。

B:设备运行中不离岗,操作人员离岗超过十分钟时必须停机,以防设备、模具的异常损坏。

重大设备异常操作人员必须在1小时内报设备管理责任人处理;一般设备异常最迟4小时内报设备管理责任人处理。

C:模具不良对产品造成质量影响的,必须停机检修。

D:新设备新模具投入正式使用前必须经过验证、批准。

4.3 冲压物料管理A:冲压车间存放物料位置不得出现漏水、浸水,及湿度过大,避免材料生锈造成产品不良。

冲压车间安全检查与隐患整改办法范文(三篇)

冲压车间安全检查与隐患整改办法范文一、引言冲压车间作为生产车间的重要组成部分,是生产过程中重要的环节。

为了确保冲压车间工作环境的安全与生产的顺利进行,以及保障员工的个人安全和职业健康,对冲压车间进行安全检查和隐患整改是非常重要的。

本文将就冲压车间安全检查的目的、意义以及隐患整改办法进行详细的介绍。

二、冲压车间安全检查的目的和意义1. 目的:(1)发现和排除冲压车间内存在的安全隐患,防止事故的发生。

(2)检查车间设备设施运行是否正常,保证生产工艺的连续进行。

(3)了解员工的安全意识和操作规程是否符合要求,以及是否存在违规行为。

2. 意义:(1)确保员工的人身安全和职业健康,提高工作积极性和生产效率。

(2)降低因事故带来的人员伤亡和财产损失,保护企业的安全形象。

(3)规范冲压车间的运作,提高车间管理水平。

三、冲压车间安全检查的内容和方法1. 冲压车间安全检查的内容:(1)设备设施:检查冲压机、模具、传动装置等是否正常工作,是否存在磨损、松动、漏油等现象。

(2)电气线路:检查电气线路是否存在漏电、接触不良等现象,是否有老化或破损的电线。

(3)通风环境:检查车间通风设备是否正常运行,是否存在异味或有害气体积聚现象。

(4)个人防护:检查员工是否佩戴个人防护用品,如安全帽、防护眼镜、耳塞等。

(5)消防设备:检查灭火器、消防栓等消防设备是否齐全,是否安放在明显位置。

(6)清洁卫生:检查车间的卫生状况,是否存在物品堆放、垃圾滞留等情况。

2. 冲压车间安全检查的方法:(1)定期检查:设立专门的安全检查小组,进行定期的安全检查,如每周、每月或每季度进行一次。

(2)突击检查:随机选取时间,对冲压车间进行突击检查,发现问题及时发出整改通知并督促整改。

(3)不定期巡查:安排专门的巡查人员,不定期对冲压车间进行巡查,发现问题及时报告并督促整改。

四、冲压车间安全隐患的整改办法1. 安全隐患的分类和评估(1)根据发现的安全隐患的性质、严重程度和影响范围进行分类。

冲压车间改善报告范文

冲压车间改善报告范文英文回答:1. Introduction.The stamping workshop is a key part of themanufacturing process, and its efficiency and quality havea significant impact on the overall production of the plant. In recent years, with the increasing demand for high-quality and low-cost products, the stamping workshop has faced increasing pressure to improve its performance.2. Current Situation of the Stamping Workshop.Currently, the stamping workshop is facing a number of challenges, including:Low production efficiency.High scrap rate.Poor product quality.High energy consumption.3. Improvement Measures.In order to address these challenges, a number of improvement measures have been implemented in the stamping workshop, including:Optimization of process parameters: The process parameters of stamping, such as pressure, speed, and die clearance, have been optimized to improve the forming quality of the parts.Improvement of equipment: The stamping equipment has been upgraded to improve its precision and stability.Strengthening of quality control: The quality control system has been strengthened to ensure the quality of the parts.Energy saving measures: Energy-saving measures, such as the use of energy-efficient lighting and equipment, have been implemented to reduce energy consumption.Training of personnel: The personnel of the stamping workshop have been trained to improve their skills and knowledge.4. Results.As a result of the implementation of these improvement measures, the performance of the stamping workshop has significantly improved. The production efficiency has increased by 15%, the scrap rate has decreased by 20%, the product quality has been improved, and the energy consumption has been reduced by 10%.5. Conclusion.The implementation of the improvement measures has effectively improved the performance of the stampingworkshop. These measures have resulted in increased production efficiency, reduced scrap rate, improved product quality, and reduced energy consumption. The stamping workshop is now able to meet the increasing demand forhigh-quality and low-cost products.中文回答:1. 引言。

冲压件质量改进方案

冲压件质量改进方案

在冲压件质量改进方面,可以采取以下几点措施:

1.强化原材料的质量控制:选用高质量、符合要求的原材料,

并深入了解供应商的质量管理体系。

建立原材料检验标准,对每批原材料进行严格的检测和评估。

确保原材料的质量可靠,并及时处理不符合要求的原材料。

2.优化冲压工艺:经过工艺分析和优化,确定最佳的冲压工艺

参数,包括冲次、冲程、冲压速度、冲模温度等。

通过试制、验证和实践,不断探索和改进冲压工艺流程,提高产品的精度和一致性。

3.加强设备维护和保养:定期对冲压设备进行保养和维护,保

证设备的正常运转和稳定性。

建立设备维护档案,及时发现和处理设备故障,并进行预防性维护工作。

同时,关注设备运行数据,分析设备的性能和运行状态,及时进行调整和改进。

4.完善质量管理体系:建立健全的质量管理体系,包括质量规范、作业指导书、岗位培训等。

加强对员工的培训和技能提升,提高员工的质量意识和责任意识。

同时,完善质量检测流程和设备,确保产品在每个环节都能得到准确的检测和判定。

5.加强与客户的沟通和合作:与客户建立长期稳定的合作关系,了解客户的要求和期望。

及时反馈客户意见和问题,并积极解决和改进。

同时,与客户共同探讨并制定适合双方的质量改进方案,实现质量的持续提升和满足客户需求。

通过以上方案的实施,可以有效提高冲压件的质量,并不断改进和完善质量管理体系,实现质量的全面提升和稳定控制。

冲压件易出现的质量问题及改善方法

冲压件易出现的质量问题及改善方法冲裁件常见质量问题改善对策序号质量问题原因分析解决办法1制件断面光亮带太宽,有齿状毛刺冲裁间隙太小减小落料模的凸模或加大冲孔模的凹模并保证合理间隙2制件断面粗糙圆角大,光亮带小,有拉长的毛刺冲裁间隙太大更换或返修落料模的凸模或冲孔模的凹模并保证合理间隙3制件断面光亮带不均匀或一边有带斜度的毛刺冲裁间隙不均匀返修凸模或凹模并调整到间隙均匀4是什么造成冲压毛刺维修①.设计或线割间隙不合理②.材质及热处理不当,产生凹模倒锥或刃口不锋利③.冲压磨损或凸模进入凹模太深④.导向结构不精密或操作不当①.规范设计和线割间隙②.合理选材、模具工作部分材料用硬质合金,合理热处理③.研磨冲头或镶件,调整凸模进入凹模深度④.检修模具内导柱导套及冲床导向精度,规范冲床操作5冲压时为什么跳废料模具间隙较大、冲压速度太高、凸模较短、材质的影响(硬性、脆性),冲压油过粘或油滴太快造成的附着作用,冲压振动产生料屑发散,真空吸附及模芯未充分消磁等均可造成废屑带到模面上①.在冲头上加顶杆来防止跳废料,实用于比较规则的废料②.将冲头头部磨成异形,适用于料比较薄的不锈钢等材料③.设计增大废料的复杂程度④.查检其他影响因素6啃口①.导柱与导套间隙过大②.推件块上的孔不垂直,使小凸模偏位③.凸模或导柱安装不垂直④.平行度误差积累①.返修或更换导柱导套②.返修或更换推件块③.重新装配,保证垂直度④.重新修磨装配7脱料不正常①.脱料板与凸模配合过紧,脱料板倾斜或其他脱料件装置不当②.弹簧或橡胶弹力不够③.凹模落料孔与下模座漏料孔没有对正④.凹模有倒锥①.修整脱料件,脱料螺钉采用套管及内六角螺钉相结合的形式②.更换弹簧或橡胶③.修整漏料孔④.修整凹模8工件底部有压痕①.料带或模面有废屑、油污②.模具表面不光滑③.零件表面硬度不够④.材料应变而失稳①.清除废屑油污②.提高模具表面光洁度③.表面镀铬、渗碳、渗硼④.减少润滑,增加压应力,调节弹簧力9落料后制件呈弧形面凹模有倒锥或顶板与制件接触面小返修凹模,调整顶板10工件扭曲①.材料内应力造成①.改变排样或对材料正火处理②.顶出制件时作用力不均匀②.调整模具使顶板正常工作11工件成形部分尺寸偏差修正上下模及送料步距精度12每批零件间的误差对每批材料进行随机检查并加以区分后再用。

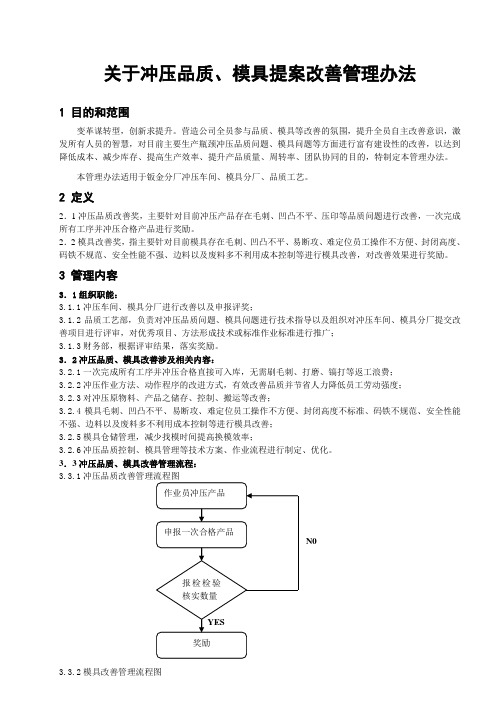

关于冲压品质模具提案改善管理办法

关于冲压品质、模具提案改善管理办法1目的和范围变革谋转型,创新求提升。

营造公司全员参与品质、模具等改善的氛围,提升全员自主改善意识,激发所有人员的智慧,对目前主要生产瓶颈冲压品质问题、模具问题等方面进行富有建设性的改善,以达到降低成本、减少库存、提高生产效率、提升产品质量、周转率、团队协同的目的,特制定本管理办法。

本管理办法适用于钣金分厂冲压车间、模具分厂、品质工艺。

2定义2.1冲压品质改善奖,主要针对目前冲压产品存在毛刺、凹凸不平、压印等品质问题进行改善,一次完成所有工序并冲压合格产品进行奖励。

2.2模具改善奖,指主要针对目前模具存在毛刺、凹凸不平、易断攻、难定位员工操作不方便、封闭高度、码铁不规范、安全性能不强、边料以及废料多不利用成本控制等进行模具改善,对改善效果进行奖励。

3管理内容3.1组织职能:3.1.1冲压车间、模具分厂进行改善以及申报评奖;3.1.2品质工艺部,负责对冲压品质问题、模具问题进行技术指导以及组织对冲压车间、模具分厂提交改善项目进行评审,对优秀项目、方法形成技术或标准作业标准进行推广;3.1.3财务部,根据评审结果,落实奖励。

3.2冲压品质、模具改善涉及相关内容:3.2.1一次完成所有工序并冲压合格直接可入库,无需刷毛刺、打磨、镐打等返工浪费;3.2.2冲压作业方法、动作程序的改进方式,有效改善品质并节省人力降低员工劳动强度;3.2.3对冲压原物料、产品之储存、控制、搬运等改善;3.2.4模具毛刺、凹凸不平、易断攻、难定位员工操作不方便、封闭高度不标准、码铁不规范、安全性能不强、边料以及废料多不利用成本控制等进行模具改善;3.2.5模具仓储管理,减少找模时间提高换模效率;3.2.6冲压品质控制、模具管理等技术方案、作业流程进行制定、优化。

3.3冲压品质、模具改善管理流程:3.3.1N03.3.2模具改善管理流程图3.3.3具体流程说明:3.3.3.1冲压产品质量改善奖,由操作员工进行作业,所有工序完工后,把一次冲压合格的产品数量、名称填写《一次冲压合格申报表》,由跟线品质工艺部现场跟线检验员进行检验并核对数量签名确认,由车间月度进行汇总次月10日前报财务部,财务部15日前落实奖励;3.3.3.2 模具改善奖,由发现问题者填写《模具改善提案表》,送品质工艺部评定可行性,可行项目送模具分厂并协助模具分厂实施改善,实施完毕后次5月前填写《模具改善提案奖励申报表》送品质工艺部,品质工艺部10日前完成评审并通报结果送财务部,财务15日前落实奖励。

冲压报废率改善报告

冲压报废率改善报告尊敬的领导:您好!报告内容如下:近期公司连续出现品质重大异常,从而造成产品直接报废,给公司无论是在经济上还是在信誉上都造成重大不良影响,做为公司品保课主要负责人的我难绺其责,连续出现重大品质缺失不能不说是我对工作的一种失职。

所以,在此向各位领导表示歉意与自责!请各位领导谅解!鉴于公司近期品质上所出现的缺失,为能吸取失败经验与教训,总结缺失原因,预防类似事件再发生,职作出下述预防改善报告书,请领导指正!谢谢!一、批性重大异常品质问题发生原因与责任回顾:1、3/14日元茂料号:2A044002尺寸偏移超差报废336SPNL21#机生产。

班别:白班不良原因:PIN钉打偏,未制作全轴首件,直接捞槽将板捞偏,造成尺寸不符,全数报废;2、4/8日旭发料号:H024E007多捞露铜报废150SPNL22#机生产生产者:张顶峰。

检验者:周圆。

班别:白班不良原因:机台故障,操作员及品保未认真检查成型板外观,未及时发现,生产3趟板后品检发现,造成150SPNL报废;3、4/10日昆颖料号:E012E6039多捞露铜报废80SPNL12#机生产。

生产者:黄忠明。

检验者:沈秀娟。

班别:白班不良原因:生产首趟后,机台修理程式被改动。

操作员及品保未意识到调机后对机台及成型板的认真确认,使成型的第二趟板流至品检处,品检发现,不良发现后经追查机台上正成型之该趟板已造成报废,其报废2趟板,共计80SPNL。

二、缺失原因分析:依据以上各批性异常问题所发生的原因分析,造成上述批性异常不良的原因经分析有如下因素:1、品保品质管控体系/模式缺失,管控模式不健全,导致品质于生产中失效,品质管控模式不能完全预防不良品的发生;2、品保人员品质意识/品质概念不强,对品质意识淡薄,于工作中未真正意识到品质之危机性与突发性,未认真履行品质事前控制之义务性,未事前预防品质,造成生产品质缺失;3、产线操作员/品保员未尽工作义务,工作不认真,不按工作程序步骤作业,导致工作中疏失/漏洞出现;4、干部对组员管理松散,未认真追踪/确认/检查/验收/督导组员工作之成效,造成工作纪律散漫,思想意识/使命感不强,团队战斗力/管理成效不佳导致品质状况下降或缺失发生;三、预防改善方案:经对近期时间所出现的异常缺失原因所作的反思,为预防类似事件再次发生,制定如下预防改善方案。

五金冲压品质问题改善报告总结

五金冲压品质问题改善报告总结

近期,我们对公司五金冲压产品质量进行了全面检查和改善。

经过努力,我们成功解决了以下几个主要问题:

1. 原材料选择不当:我们发现在过去的生产中,有些原材料并不符合我们的要求。

通过更加严格的原材料选择和检验,我们确保了每一个原材料的质量和可靠性,从根本上解决了原材料质量问题。

2. 设备维护不及时:一些设备过去没有及时维护,导致出现了一些生产问题。

我们加强了设备维护管理,确保每一台设备都得到了及时维护和保养,从而提高了设备的稳定性和可靠性。

3. 工艺流程不完善:我们对生产工艺进行了重新评估和优化,确保每一个生产环节都得到了足够的注意和细致的把控,从而保证产品质量的稳定性和一致性。

通过以上的改善措施,我们顺利解决了五金冲压品质问题,确保了产品的可靠性和稳定性。

我们将继续加强质量管理,提高生产效率和产品质量,为客户提供更加优质的产品和服务。

- 1 -。

冲压车间改善报告范文

冲压车间改善报告范文一、冲压车间现状。

咱们冲压车间呢,就像一个有点乱套的大杂烩。

一进来,噪音震得耳朵嗡嗡响,就像一群蜜蜂在耳边开狂欢派对。

设备看起来也是灰头土脸的,好像好久没洗澡的大汉,而且还时不时出点小毛病,像个爱闹脾气的小孩子。

地上那叫一个乱,各种工具、零件扔得到处都是,就像刚被龙卷风席卷过一样。

工人们呢,忙得晕头转向,在这乱糟糟的环境里找东西都得费半天劲,效率就像乌龟爬坡一样慢。

安全措施也不到位,感觉就像在危险的边缘疯狂试探,大家每天工作都提心吊胆的。

二、改善目标。

咱们的目标就是要把这个乱糟糟的车间变成一个高效、整洁、安全的“超级车间”。

让设备像听话的小绵羊一样乖乖工作,不再随便闹毛病;把地面收拾得干干净净,工具和零件都有自己的小窝,找起来一找一个准;工人们呢,开开心心地干活,效率像火箭发射一样蹭蹭往上涨;安全方面也要万无一失,让大家都能安心工作,不用担心突然冒出来的危险。

三、改善措施。

# (一)设备维护与升级。

1. 定期保养计划。

咱们得给设备制定一个严格的“养生计划”。

就像人要定期去体检一样,设备也得定期检查、保养。

每个月都安排专门的时间,让维修师傅们对设备进行全面检查,该上油的上油,该换零件的换零件,这样设备就能一直保持良好的状态,不再动不动就罢工啦。

2. 设备升级。

有些老设备就像老古董一样,效率低还容易出问题。

咱们得考虑给它们升升级,换点新的零部件或者更新一下控制系统,让它们也能跟上时代的步伐,像新设备一样高效地工作。

# (二)车间布局优化。

1. 功能分区。

咱们要把车间分成不同的功能区,就像把房子分成客厅、卧室、厨房一样。

设置专门的加工区、物料存放区、工具摆放区。

这样大家就不会像无头苍蝇一样到处找东西了,物料和工具就在它们该在的地方,伸手就能拿到。

2. 物流通道规划。

要规划好物料运输的通道,就像给汽车规划好公路一样。

让叉车和小推车能顺畅地在车间里穿梭,不会和工人或者设备发生碰撞。

这样物料运输的效率提高了,还能避免很多不必要的事故。

提案改善年度总结报告(3篇)

第1篇一、引言在过去的一年里,我国在各个领域都取得了显著的进步,其中提案改善工作发挥了重要作用。

为了更好地总结经验、发现问题、明确方向,现将本年度提案改善工作总结如下。

二、提案改善工作回顾1. 提案数量与质量本年度,共收到各类提案XX份,较去年同期增长XX%。

提案内容涵盖经济建设、社会民生、科技创新等多个方面。

从提案质量来看,本年度提案的针对性、实用性、创新性均有所提高。

2. 提案办理情况针对收到的提案,相关部门高度重视,认真办理。

截至本年度末,已办结提案XX 份,办结率XX%。

在办结的提案中,XX%的提案得到了采纳并实施,有效推动了相关工作。

3. 提案成效通过提案改善工作,本年度在以下方面取得了显著成效:(1)推动了政策制定与调整:部分提案为政策制定提供了有力支持,有助于优化政策体系。

(2)提升了政府工作效率:通过改进工作流程,提高了政府决策和执行效率。

(3)改善了民生福祉:部分提案关注民生问题,为群众解决了实际困难。

(4)促进了科技创新:鼓励企业加大研发投入,推动产业升级。

三、存在问题与原因分析1. 提案来源渠道单一:目前,提案主要来源于政府部门和人大代表、政协委员,企业、群众等社会各界的提案较少。

2. 提案办理流程不够完善:部分提案在办理过程中存在沟通不畅、办理不及时等问题。

3. 提案跟踪问效不到位:部分已办结提案的跟踪问效工作不到位,导致问题反弹。

四、改进措施与展望1. 拓宽提案来源渠道:鼓励企业、群众等社会各界积极参与提案工作,形成多元化的提案来源。

2. 完善提案办理流程:优化提案办理流程,确保提案办理的及时性、规范性和有效性。

3. 加强提案跟踪问效:对已办结的提案进行跟踪问效,确保问题得到有效解决。

4. 深化提案成果转化:加大对提案成果的转化力度,确保提案工作取得实效。

总之,本年度提案改善工作取得了显著成效,但仍存在一些问题。

在新的一年里,我们将继续努力,不断提高提案工作水平,为我国经济社会发展贡献更多力量。

冲压车间改善报告范文

冲压车间改善报告范文英文回答:Punching Workshop Improvement Report.Executive Summary.The punching workshop has been facing several challenges that are impacting its productivity and efficiency. This report evaluates the current state of the workshop and identifies areas for improvement. The report also provides recommendations for implementing these improvements and achieving better performance.Challenges.High scrap rate: The current scrap rate is approximately 10%, which is significantly higher than the industry benchmark of 5%.Low production output: The workshop is currently operating at only 75% of its capacity.Inefficient material handling: The current material handling processes are manual and labor-intensive, leading to delays and errors.Lack of automation: The workshop is heavily reliant on manual labor, which limits productivity and increases the risk of errors.Recommendations.Implement lean manufacturing principles: Implement lean manufacturing techniques to reduce waste and improve efficiency. This includes eliminating unnecessary steps, reducing inventory, and improving material flow.Invest in automation: Invest in automated equipment to improve productivity, reduce labor costs, and eliminate errors.Improve material handling: Redesign the material handling processes to make them more efficient and reduce the risk of damage. This could involve using automated material handling systems or implementing better inventory management techniques.Train workers: Provide training to workers on new processes and equipment to improve their skills and knowledge.Establish performance metrics: Establish performance metrics to track progress and identify areas for further improvement.Expected Benefits.Implementing these recommendations is expected to bring several benefits, including:Reduced scrap rate: Implementing lean manufacturing principles and investing in automation can help to reduce the scrap rate to the industry benchmark of 5%.Increased production output: Automating processes and improving material handling can help to increase production output by up to 25%.Improved efficiency: Implementing lean manufacturing principles and reducing manual labor can improve efficiency by up to 20%.Enhanced safety: Automating processes and improving material handling can reduce the risk of accidents and injuries.Conclusion.By implementing the recommendations outlined in this report, the punching workshop can improve its productivity, efficiency, and safety. This will result in significant cost savings, improved customer satisfaction, and a more competitive position in the market.中文回答:冲压车间改善报告。

冲压模具改善提案

改善成果

指標 人員配置(東芝機)

勞動強度 不良率

工作效率 成本

改善前的狀況 4人 較大 較高 較低 較高

預計改善後的狀況 3人 減小 降低 提高 降低

改善心得

一、無以“善”小而不為 二、IE意識+專業知識=改善創新 三、團隊合作很重要

Thank you!

原因分析

料

打出來的產品本 身就存在大量毛 邊

人

沖床作業員 沒有把待沖 產品的位置 放好

車間噪音太大影

響員工工作時的 心情

沖模設計有些缺 陷

沖模出問題時沒有 及時維修

環

機

毛邊太多

改善歷程

??

由於毛邊太多,因此帶來了一系列的問題和浪費,怎樣才 能改善這一狀況呢?

方案一、讓沖床作業員去毛邊 在同樣的工作時間、同樣的排配、同樣的工作環境下,這種方法

2010年菁干班初級IE專訓

改善提案報告書

(沖壓模具改善案)

參訓日期: 應用部門:MIT壓鑄部 團隊成員:張哲平 劉明瑞

葉 茂 朱亞迪

課級主管審核: 部級主管核准: 會簽應用部門:

目錄

一、改善背景 三、原因分析 五、改善成果

二、問題描述 四、改善歷程 六、改善心得

改善背景

模具是工業的航母, 如果模具不好又怎麼能做 出好的產品呢?

無疑增加了冲床作业员的勞動強度。因此,方案一不太合適,而且也 不是問題的關鍵。

方案二、改善冲模 適當把模具做得精密一點,雖然是粗沖,但是這業不該成為留下 大量毛邊的理由。 具體改善方法如下: 在保證產品沖壓時不變形的情況下,適當增加沖裁力,減小模具 的沖裁間隙。有些磨損或崩壞的沖刀要及時更換,有些鬆動的沖刀要 及時固定好。這是解決毛邊問題的關鍵。

冲压车间改善提案怎么写

冲压车间改善提案怎么写

生产管理可以从以下方面来解决.

首先是生产条件的组织.这方面包括人力资源,物质资源,自然资源.具体到哪个环节需要多少.然后根据此数据预测推断出生产数量以及盈亏分界点.

然后是生产条件的安排.这当中最重要的就体现在人员的安排上.根据流程区别,安排的人员数量及素质肯定会有所不同.

第三是生产条件的实施.生产条件的实施过程中需要注意流程控制.给你提供一个公示吧.产品的价值系数=功能系数/价格系数.价格系数就是产品的每一部分车成本除以产品总成本得出的百分比.功能系数则是由质检人员根据其实际功能大小进行打分,所得分数除以功能分数综合百分比就是功能系数.根据价值系数在直线分布上的区域划分推导出产品成本改进办法.直线分布比较复杂,如果有需要可以给我发信息.

第四是生产流程的改善.根据具体的环境进行相应调整.这个也需要根据您具体问题的不同来进行改变.

以上回答是按照PDCA流程控制办法执行,PDCA是一套比较老的控制办法,但是个人觉得在中国目前的企业环境下实施还

行.P(plan),D(do),C(check),A(action).简单说,就是计划,实施,检查,改善.

1。

工作计划,冲压件尺寸小怎么写整改计划

工作计划,冲压件尺寸小怎么写整改计划冲压件尺寸小怎么写整改计划冲压件尺寸小怎么写整改计划第二篇、冲压件常见质量缺陷及原因分析,整改对策冲压件尺寸小怎么写整改计划有用!最全的冲压件缺陷产生原因及其预防措施一、图片展示常见的缺陷有9类,分别是:开裂、叠料、波浪、拉毛、变形、毛刺、缺料、尺寸不符、坑、包以及压伤。

二、冲压件缺陷原因及预防1.冲压废品1)原因:原材料质量低劣;冲模的安装调整、使用不当;操作者没有把条料正确的沿着定位送料或者没有保证条料按一定的间隙送料;冲模由于长期使用,发生间隙变化或本身工作零件及导向零件磨损;冲模由于受冲击振动时间过长紧固零件松动使冲模各安装位置发生相对变化;操作者的疏忽,没有按操作规程进行操作。

2)对策:原材料必须与规定的技术条件相符合(严格检查原材料的规格与牌号,在有条件的情况下对尺寸精度和表面质量要求高的工件进行化验检查。

);对于工艺规程中所规定的各个环节应全面的严格的遵守;所使用的压力机和冲模等工装设备,应保证在正常的工作状态下工作;生产过程中建立起严格的检验制度,冲压件首件一定要全面检查,检查合格后才能投入生产,同时加强巡检,当发生意外时要及时处理;>;前沿数控技术微信不错,记得关注。

坚持文明生产制度,如工件和坯件的传送一定要用合适的工位器具,否则会压伤和擦伤工件表面影响到工件的表面质量;在冲压过程中要保证模具腔内的清洁,工作场所要整理的有条理加工后的工件要摆放整齐。

2.冲裁件毛刺1)原因:冲裁间隙太大、太小或不均匀;冲模工作部分刃口变钝;凸模和凹模由于长期的受振动冲击而中心线发生变化,轴线不重合,产生单面毛刺。

2)对策:保证凸凹模的加工精度和装配质量,保证凸模的垂直度和承受侧压力及整个冲模要有足够的刚性;在安装凸模时一定要保证凸凹模的正确间隙并使凸凹模在模具固定板上安装牢固,上下模的端面要与压力机的工作台面保持相互平行;要求压力机的刚性要好,弹性变形小,道轨的精度以及垫板与滑块的平行度等要求要高;要求压力机要有足够的冲裁力;冲裁件剪裂断面允许毛刺的高度冲裁板材厚度>;0.3>;0.3-0.5>;0.5-1.0>;1.0-1.5>;1.5-2.0新试模毛刺高度≤0.015≤0.02≤0.03≤0.04≤0.05生产时允许的毛刺高度≤0.05≤0.08≤0.10≤0.13≤0.153.冲裁件产生翘曲变形1)原因:(凸凹模间隙过大及凹模刃口带有有间隙作用力和反作用力不在一条线上产生力矩。

冲压品质提升报告

岳涛

2002/10/15

三.关于漏工序,多数为初次加工料件,生产时看图纸、SOP不仔细或者未能完全理解便盲目生产,造成某工序漏加工便转入下工序生产,针对新制料件,必须仔细审阅和参考SOP,如有疑问,及时与副组长,组长反应解决,不可糊里糊涂往下做,造成工序错误或漏掉。

四.冲压,撕裂方向反的产生一般有两类:一是作业者未仔细审看SOP及图纸,粗心大意;二是并未清楚图纸标识便凭感觉生产,造成错误。针对此种问题,须给员工明确的规定即针对图纸/SOP仔细审核,对于不清楚或不能完全确定的逐级向上反映,直到确认无误方可生产。

品质提升报告

冲压目前经常出现的品质问题主要概括为五大类:

1.毛刺大

2.漏压铆、压铆不良

3.漏工序

4.冲压,撕裂方向搞反,尺寸不良

5.划伤,压痕,模具印

由于冲压加工种类及材料种类较多,加工方式及流程各不相同,再加之要受到模具状况的影响,品质问题较多,品质改善须全体同仁认真执行,每一个标准和要求,并能配合品质改善项目推动产品质量提升,针对以上五类问题,品质改善实施计划如下:

一.针对毛刺,如为模具老化或不良所产生的毛刺,不良模具第一时间退下重修,直至合格为止,禁止不良品流出。对于老化模具已无法达到使用要求的,申请开新模。

二.漏压铆的情况分为两大类,一类是看图不仔细,漏掉某种铆钉或螺母,或者单一的只看图纸或者SOP,没有确认出其中出入,未能及时获得正确资讯,漏压某种铆钉,在此方面,要求作业员必须同时看图纸和SOP,以避免此类问题发生。二是作业过程中,几个人分几个机台分别压同一料件之不同规格螺母某道工序未做后即交货造成漏压,针对此状况,建立压铆工序标识牌制度,即把某种料件所压螺母之规格及数量填写在标误识牌上,标识牌随料品一起转序,加工完一道后,擦去一道,直至工序完为止,最后规定压铆时,压完料件放在操作者右侧,未加工料件放在左侧,则可基本上杜绝漏压铆。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

改善提案報告總結

• 檢驗員:檢驗員工作到位.認真依據作業程序檢驗標准 規定作業 • 領班: 安時確認檢驗員之檢驗工作是否確實並對產 線進行稽核 • QE:將盡可能發生的品質異常列入檢驗標准,檢驗 標准全面化詳細化,最好檢驗標准能有步驟化 圖片指導化 新機種試產後教育訓練到位及時化由QE主導 周品質會議:總結上周報發生的品質狀況檢驗員主動提 出報告,全員腦力激盪以PDCA的方式改善 方案(每周一次)

SPC運用

• 沖壓SPC日常生產每天需輸入5組 • 分白夜班進行 • SPC分兩種方式:1計量 2計數

提案報告總結

• QA主導全公司的品質周會與客戶抱怨 並由各SHOP提出改善對策 • QE主導QIT品質改善會議: • 主要檢討當天發生的重大品質問題如造成停線,或需100%重 • 工的需由各部門制工提出改善對策 參加人員: 各部門課長: 相對應的機種工程師 QE 工程師 QA QC 課長.組長 (到會人員需簽到) 平時品質異常處理方式: 當產線連續不良率超過10%時,負責該對應的QE.ME工程師 需到現場處理品質問題並提出暫時改善對策

Case制程改善提案報告

組裝QC改善提案報告

• IPQC 每條線一個人 巡檢2條線一人 • IPQC線上外觀全檢100% • IPQC配制工具:厚薄規 黑點卡 檢驗標准 • 巡檢執行產線首件檢驗: • 檢驗項目: 外觀 結構 電性 包裝 實裝 色差 (一臺) • 首件檢驗保留於檢驗區並標示領班需確認簽名 • 巡檢抽樣:外觀 結構 電性 包裝 實裝 色差 (2H一臺) • 巡檢稽核: • 組裝QC人力需求(組裝檢驗員三人加領班一人)共4人

沖壓改善提案報告

• • • • • • • • • • • IPQC 每條線一個人 巡檢2條線一人 IPQC抽樣檢驗依AQL執行2小時一次 IPQC檢驗項目:外觀 材質 厚度 尺寸 角度 包裝 IPQC檢驗區配制工具:機箱 黑點卡 檢驗標准 卡尺 高度規 拉釘槍 巡檢執行產線首件檢驗: 檢驗項目:外觀 材質 厚度 尺寸 角度 包裝實裝(二PCS) 首件檢驗保留於檢驗區並標示領班需確認簽名 巡檢稽核: 人 機 物 法 儀器 環境 模高 巡檢2小時一次做實裝檢驗 (2PCS) 沖壓人力需求(檢驗員每班4人領班1人)共10人

烤漆QC改善提案報告

• • • • • • • • • • • • • IPQC 每條線一個人 巡檢2條線一人 IPQC抽樣檢驗依AQL執行 IPQC檢驗項目:外觀 色差 包裝 抗溶性 光澤 膜厚 IPQC檢驗區配制工具:機箱 黑點卡 檢驗標准 測試儀器:光澤計 膜厚計 色差計 100格刀 酒精 3M交帶 巡檢執行產線首件檢驗: 檢驗項目:外觀/色差/附著力/抗溶性/光澤度/膜厚/實裝 (二PCS 首件檢驗保留於檢驗區並標示領班需確認簽名 巡檢稽核: 人 機 物 法 儀器 環境 巡檢驗對於色差需1小時測試一次 (2PCS) 並且需做機箱組裝整 本搭配色差對比 *在生產前所有的油漆都必須試漆,如是同一批進料只需試一次方可, 如油漆庫存重新拉出來生產時需重新試 點焊線一人(確認點焊品質與點焊後實裝效果) 烤漆人力需求;(檢驗三人加領班1人)共4人